Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции и способу изготовления магнезиального оксихлоридного цемента (МОЦ) и продуктов из него.. Этот МОЦ может быть сформован в опалубке или пульверизацией и особенно полезен для противопожарной защиты и в строительстве.

Уровень техники

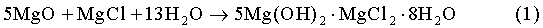

Магнезиальный оксихлоридный цемент (также известный как цемент Сореля) получается за счет реакции каустического кальцинированного оксида магния (MgO) и водного раствора хлорида магния. Это исследовалось много лет. После отверждения этот цемент обычно характеризуется наличием кристаллических фаз 5Mg(OH)2.MgCl2.8H2O (фаза 5, или F5 далее) и 3Mg(OH)2.MgCl2.8H2O (фаза 3, или F3 далее).

Относительное содержание двух соединений зависит, помимо других факторов, от стехиометрии реакции. По сравнению с продуктами на основе портландцемента общего назначения (ОПЦ), у продуктов из МОЦ много преимуществ в прочности на изгиб, твердости поверхности, морозостойкости, плеснестойкости и низкой термической усадки при высоких температурах. Для оптимальных характеристик продукта предпочтительно формирование F5 - фазы (Уравн.1).

Однако у традиционного МОЦ, полученного в виде троехфазной системы MgO-MgCl2-H2O, есть два фундаментальных недостатка:

- F5 неустойчива при длительном контакте с водой. При этих условиях F5 превращаются в брусит (Mg(OH)2) и фазу F3 и происходит растрескивание из-за большого увеличения объема, связанного с превращением фазы MgO в брусит (Mg(OH)2)

- При старении происходит карбонизация МОЦ и F5 и F3 превращаются в хлорартинит (Mg(OH)2.MgCl2.2MgCO3.6H2O) и гидромагнезит (5MgO.4CO2.5H2O). Эти превращения приводят к развитию трещин, которые снижают механическую прочность (Р. Maravelaki, et.al, Sorel's cement mortar Decay susceptibility and effect on Pentelic marblek, (Склонность к разрушению раствора цемента Сореля и воздействие на пентелийский мрамор) Cement and concrete research, 29 (1999), 1929-1935; M.D. de Castellar, et.al. Cracks in Sorel's cement polishing bricks as a result of magnesium oxychloride carbonation (Трещины в полировочных брусках из цемента Сореля как результат карбонизации оксихлорида магния), Cement and concrete research, 26 (8), 1199-1202, 1996).

Было предпринято много усилий чтобы улучшить водостойкость продуктов из МОЦ, используя добавки, такие как этилсиликат, органические карбоновые кислоты и гидрофобные материалы, как путем включения в цементную смесь до твердения так и нанесением на затвердевший цемент. Самый эффективный способ состоит в стабилизации F5 (5Mg(OH)2.MgCl2.8H2O) добавлением фосфорной кислоты или ее растворимых солей, как раскрыто в US 4,352,694, и получении водостойкого МОЦ материала для строительных материалов. С этими добавками отношение влажной/сухой прочности на сжатие продуктов из МОЦ может быть выше 80%, что находится на том же уровне, что для продуктов на основе ОПЦ.

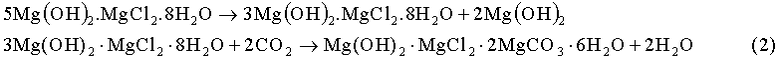

Однако явление карбонизации МОЦ, создающее проблемы долговечности продукта, в долгосрочной перспективе все еще имеет место. Образование хлорартинита начинается с превращения F5 в F3, который реагирует с CO2 (уравн.2). Гидромагнезиты формируются во время карбоницации МОЦ матриц, когда происходит выщелачивание MgCl2.

В обоих случаях, развитие карбонизации влияет на стабильность связующей фазы F5 и поэтому ухудшает прочность и стабильность размеров МОЦ материала.

С другой стороны, из-за гигроскопической природы MgCl2, который может образовываться во время реакций старения, эта фаза будет мигрировать во влажной среде на поверхность продукта и или осаждаться в виде беловатых гидратов соли MgCl2, появляющихся в виде продуктов кристаллизации, или поглощать воду, увлажняя поверхность или вызывая запотевание. В худшем случае могут появляться капли воды, висящие на поверхности материала.

Раскрытие изобретения

Целью настоящего изобретения является создание композиции магнезиального оксихлоридного цемента (МОЦ) с улучшенными свойствами, особенно относительно устойчивостью к карбонизации.

Проблема была решена композицией магнезиального оксихлоридного цемента (МОЦ), включающей:

- каустический кальцинированный оксид магния

- хлорид магния

- фосфорные кислоты или соответствующие соли

- вспученный вермикулит.

Вспученный вермикулит имеет неожиданный эффект стабилизации F5 к карбонизации. Соответственно, может быть получен устойчивый и долговечный МОЦ продукт, характеризующийся тем, что в нем почти не образуется хлорартинит и гидромагнезит во время старения.

Вермикулит относится к группе минералов гидрата силиката магния со слоистой структурой, характеризующихся их способностью расширяться в длинные, червеобразные нити при нагревании. Процесс расширения минерала в этих условиях называют вспучиванием. Будучи природным минералом, вермикулит может включать примеси, такие как смешанные слои глины и слюды.

Вспученный вермикулит является известным огнеупорным эластичным материалом. Вспученный вермикулит традиционно формируют вспучиванием минерала вермикулита (натуральный вермикулит) с использованием горячего газа, этот материал обозначается в описании как "вспученный газом вермикулит". Газ может генерироваться нагревом, в этом случае продукт называют "термически вспученным вермикулитом" (ТВВ). ТВВ может быть получен быстрым нагревом минерала вермикулита до 750-1000°С, температура, при которой вода (свободная и связанная) в структуре минерала быстро испаряется, и ионное отталкивание раздвигает силикатные слои, которые образуют исходный материал, вызывая таким образом расширение в 10-20 раз перпендикулярно плоскости слоев. Химический состав образующихся гранул идентичен (кроме потери воды) составу исходного материала. Вспученный газом вермикулит также может быть получен обработкой минерала вермикулита жидким реагентом, например, пероксидом водорода, который проникает между силикатными слоями и затем выделяет газ, например, кислород для осуществления вспучивания.

Другим способом вспучивания является нагрев в микроволновой печи.

Другая форма вспученного вермикулита известна как "химически вспученный вермикулит" (ХВВ) и образуется обработкой руды и ее вспучиванием в воде. В одном возможном способе обработки на руду действуют насыщенным раствором хлорида натрия для обмена ионов магния на ионы натрия и затем хлоридом n-бутил аммония для замены ионов натрия на n-C4H9NH3 + ионы. При промывке водой происходит вспучивание. Вспученный материал затем подвергают измельчению с большими сдвиговыми усилиями для получения водной суспензии очень мелких (диаметр менее 50 мкм) частиц вермикулита.

ТВВ и ХВВ могут быть использованы в соответствии с изобретением.

Обычно объемная плотность вспученного вермикулита менее 0,300 г/см3, предпочтительно 0,050-0,200 г/см3, более предпочтительно 0,100-0,150 г/см3. Объемная плотность минерала вермикулита составляет 0,500-1,000 г/см3.

Подходящий размер вспученного вермикулита составляет 0-10 мм, предпочтительно 0-2 мм. Обычно он является легким, негорючим, термостойким и с низкой теплопроводностью.

В предпочтительном осуществлении МОЦ включает вспученный вермикулит в количестве 1-80% масс., предпочтительно 1-30%, более предпочтительно 5-20% масс.

Неожиданно было установлено, что вспученный вермикулит действительно участвует так или иначе в реакции МОЦ в системе MgO-MgCl2-H2O. Анализ сканирующей электронной микроскопией (SEM) материала МОЦ настоящего изобретения показывает, что, в качестве продукта реакции между вермикулитом и МОЦ образуются кристаллы в форме волокон, которые растут на слоях вспученного вермикулита. Спектры EDAX указывают, что кристаллы содержат Mg, Si, Al и Cl. Хотя точный механизм все еще неизвестен, по-видимому, это взаимодействие дополнительно стабилизирует F5 во влажных условиях и снижает карбонизацию во время старения.

Было установлено, что использование вспученного вермикулита также выгодно по отношению к другим легким материалам для МОЦ, таким как вспученный перлит, в плане однородности смеси. Замечено, что вспученный вермикулит может быть легко смешан и гомогенно диспергирован во всем объеме суспензии MgO-MgCl2-H2O во время смешивания. С другой стороны, вспученный перлит имеет тенденцию всплывать на поверхности суспензии МОЦ при смешивании и приводит к менее гомогенному продукту с большим содержанием вспученного перлита сверху и почти чистую пасту МОЦ внизу. Много усилий следует предпринять, чтобы устранить это явление сегрегации, например, при использовании типов вспученных перлитов с различным распределением размера частиц. Однако фактически это трудно контролировать из-за значительного различия в качестве вспученного перлита в партии материала. Следовательно, у продукта МОЦ, выполненного со вспученным перлитом в качестве компонента, снижающего вес, имеется большой разброс в физических свойствах. В худшем случае это вызывает различную усадку при схватывании и усадку при высыхании в процессе отверждения и, следовательно, приводит к деформации или растрескиванию.

МОЦ изобретения включает фосфорную кислоту или соответствующие соли. В некоторых осуществлениях он может включать, по меньшей мере, один дополнительный стабилизатор для улучшения водостойкости, в частности, стабилизатор, выбранный из группы органических кислот, алкилсиликатов, гидрофобных силиконовых и силоксановых соединений и их смесей.

МОЦ изобретения может быть получен, например, смешиванием

- реакционноспособного MgO в количестве 7-50% масс., предпочтительно 20% масс. или более

- MgCl2 в количестве 3-20% масс., предпочтительно 8% масс. или более

- H2O в количестве 9-50% масс., предпочтительно 28% масс. или более

- фосфорной кислоты или соответствующих солей в количестве 0,05-5% масс. в пересчете на P2O5.

- вспученный вермикулит в количестве 1-80% масс. и

- функциональные добавки или наполнители в количестве 0-20% масс.

Подходящее количество фосфорной кислоты или соответствующей соли составляет 0,05-5% масс., предпочтительно 0,05-1% масс. в пересчета на P2O5. Предпочтительные соли выбраны из группы, состоящей из ортофосфорной кислоты, тринатрий фосфата и его гидратов, полифосфата натрия и его гидратов, фосфата алюминия и. его гидратов и их смесей.

Подходящие функциональные добавки или наполнители выбраны из группы, содержащей СаСО3, зола-унос тепловой электростанции, зольный остаток тепловой электростанции, древесные опилки, тонкий порошок диоксида кремния, слюда и вспученный перлит, вспениватели и/или воздухововлекающие добавки, целлюлозное волокно, измельченное стекловолокно, мат из стекловолокна и их смеси.

Дополнительными функциональными добавками являются ускорители схватывания, такие как хлористоводородная (соляная) кислота, замедлители схватывания, такие как серная кислота, вспениватели, воздухововлекающие добавки, гидрофобные материалы, суперпластифицирующие добавки и их смеси.

Органические полимеры, такие как поливинилхлорид, поливиниловый спирт и/или этилвинилацетат могут быть использованы в материале настоящего изобретения для еще большего улучшения реологии и ограничения выцветания и отпотевания.

Стекловолокно Е-типа может быть использовано в материале настоящего изобретения для армирования благодаря низкой щелочности материала МОЦ. Например, сэндвичевая структура с двумя внешними слоями, армированными матами из стекловолокна и сердцевиной из легкой смеси на основе материала МОЦ настоящего изобретения, особенно предпочтительна для применения в строительстве и для систем противопожарной защиты.

Вспученный перлит может быть дополнительно добавлен к композиции настоящего изобретения для улучшения звуковой изоляции.

Традиционный вспениватель и воздухововлекающая добавка могут быть применены в материале настоящего изобретения для получения очень легких структур с плотностью 300-800 кг/м3. Подходящим вспенивателем является, например, H2O2.

Другие традиционные в строительстве наполнители могут быть использованы в материале МОЦ настоящего изобретения. Они могут в целом улучшить механическую прочность, с одновременным снижением общей стоимости материала МОЦ настоящего изобретения.

Однородность продукта МОЦ настоящего изобретения лучше, чем продуктов на основе вспененного перлита. Благодаря значительному сродству между вспученным вермикулитом и водным раствором MgCl2, распределение вермикулита в суспензии МОЦ является гомогенным по всему объему смеси во время обработки.

Продукт МОЦ настоящего изобретения обладает высокой прочностью на изгиб, поверхностной твердостью, хорошей водостойкостью, низкой тепловой усадкой и высокой термостойкостью.

У материала более гомогенная структура с лучшей стойкостью к карбонизации, чем у традиционных материалов МОЦ. Это возможно за счет связывания всего остаточного MgCl2 взаимодействием с фазами во вспученном вермикулите.

Это является особенно подходящим для применения в строительстве и противопожарной защите, такого как потолки, перегородки, вентиляционный канал, и т.п. Выделение HCl при применении в противопожарной защите является недостатком из-за коррозийных свойств. Поэтому целью настоящего изобретения также является создание материала МОЦ со сниженным выделением HCl при нагреве.

Каустический кальцинированный оксид магния (MgO) настоящего изобретения может быть получен прокаливанием магнезита (MgCO3), гидроксида магния (Mg(OH)2) или морской воды (рассол). Кальцинированный магнезит является предпочтительным источником, и подходящие температуры его прокаливания составляют 600-1000°С и предпочтительно 700-900°С. Подходящий размер зерна составляет 100-200 меш.

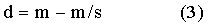

Водный раствор MgCl2 может быть получен растворением MgCl2 или его гидратов в воде. MgCl2.6H2O является предпочтительной формой. Она коммерчески доступна во всем мире и проста в применении. Подходящая концентрация водного раствора MgCl2 составляет 18-30 градусов Бомэ, предпочтительно 20-25 градусов Бомэ, вычисляемая по следующей формуле:

где d представляет собой градус Бомэ, m=145, s является удельной массой раствора.

Второе осуществление изобретения является композицией магнезиального оксихлоридного цемента (МОЦ), включающей кальцит (СаСО3) в количестве 0,1-20% масс.

Неожиданно присутствие кальцита снижает выделение HCl материалом при пожаре. HCl является коррозийным и может повредить, например, электрооборудование. Она также может быть опасна для людей вблизи огня.

Предпочтительно размер частиц кальцита составляет 0-200 мкм, предпочтительно 5-100 мкм.

Третье осуществление изобретения представляет собой продукт, получаемый отливкой или пульверизацией МОЦ изобретения.

Четвертое осуществление изобретения представляет собой способ получения магнезиального оксихлоридного цемента (МОЦ), включающего стадию смешивания 7-50% масс. реакционноспособного MgO, 3-20% масс. MgCl2, 9-50% масс. H2O, 0,05-5% масс. стабилизатора F5, 1-80% масс. вспученного вермикулита и/или 0,1-20% масс. кальцита и 0-20% функциональных добавок или наполнителей.

Пятое осуществление изобретения представляет собой применение вспученного вермикулита вместе с фосфорной кислотой или соответствующей солью в качестве добавки в МОЦ для улучшения устойчивости при старении.

Дополнительным осуществлением изобретения является применение кальцита (СаСО3) в качестве добавки в матрицу МОЦ для снижения выделения HCl при пожаре.

Изобретение иллюстрируется следующими, не ограничивающими примерами.

Пример 1

Композицию МОЦ готовят смешиванием кальцинированного каустического оксида магния с размером частиц 100 меш с водным раствором MgCl2, фосфорной кислотой и вспученным вермикулитом с составом смеси MgO 32,2%, MgCl2 12,6%, P2O5 0,3%, Н2О 41,0% и 13,9% вспученного вермикулита.

С другой стороны, обычную композицию МОЦ готовят так же, как описано выше, но вспученный вермикулит количественно заменяют вспученным перлитом с распределением размера частиц, сравнимым с распределением размера частиц у вспученного вермикулита.

После смешивания планетарной мешалкой в течение 10 мин получаемую смесь заливают в форму. Отверждение проводят при 20°С в форме в течение 1 дня, после чего образец удаляют из формы и оставляют в свободном состоянии при 20°С в течение 7 дней.

Испытание ускоренного старения образцов выполняют в климатической камере, выдерживая материал при 40°С, при 95% относительной влажности в течение 7 дней в атмосфере 100% CO2.

Результаты испытания до и после старения представлены в таблице 1.

Пример 2

Композицию МОЦ настоящего изобретения готовят смешиванием кальцинированного каустического оксида магния с размером частиц 100 меш с водным раствором MgCl2, фосфорной кислотой и вспученным вермикулитом с составом смеси MgO 28,8%, MgCl2 13,3%, P2O5 0,4%, H2O 43,4% и 14,1% вспученного вермикулита.

Условия отверждения те же, что в примере 1.

Получают образцы 400 мм × 400 мм × 15 мм. После отверждения их разрезают на 10 меньших образцов 400 мм × 40 мм × 15 мм, чтобы проверить однородность смеси в отношении прочности на изгиб, плотности и их стандартного отклонения. Результаты приведены в таблице 2.

У образца настоящего изобретения высокая прочность и однородность смеси, определяемая очень небольшим разбросом данных по объемной плотности 1,2%. При 950°С термоусадка очень низкая.

Напротив, у образца из обычного МОЦ более низкая прочность на изгиб, большее отклонение объемной плотности 5,1% (помимо расслоения по толщине). Он, в конечном счете, расширяется при 950°С и после термической обработки структура представляется рыхлой и разрушенной.

Пример 3

Плиту из МОЦ настоящего изобретения с улучшенными характеристиками готовят, смешиванием кальцинированного каустического оксида магния с размером частиц 100 меш с водным раствором MgCl2, фосфорной кислотой и вспученным вермикулитом с составом смеси MgO 25,9%, MgCl2 12,0%, P2O5 0,3%, H2O 39,1%, вспученного вермикулита 12,7% и 10,0% СаСО3 (Кальцит).

С другой стороны, обычную композицию МОЦ готовят так же, как описано выше, но вспученный вермикулит количественно заменяют вспученным перлитом с распределением размера частиц, сравнимым с распределением размера частиц у вспученного вермикулита.

Отверждение и высушивание образцов представлено в примере 2.

Проводят испытание на огнестойкость. Горячую сторону плиты подвергают действию огня с возрастанием температуры согласно ISO 834; тогда как холодная сторона находится на воздухе при 20°С.

Через 20 минут испытания на огнестойкость, при котором температура огня составляет 780°С, на расстоянии 1 м от образца на холодной стороне выделение HCl из плиты сравнения и улучшенной плиты согласно изобретению определяют равным 10 ppm и 0 ppm соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2012 |

|

RU2504529C1 |

| Огнестойкая теплоизоляционная композиция | 2021 |

|

RU2777311C1 |

| Способ получения огнестойкой теплоизоляционной композиции | 2021 |

|

RU2777310C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ОТДЕЛКИ (ВАРИАНТЫ) | 2014 |

|

RU2574744C2 |

| ТЕПЛО- ШУМОВЛАГОИЗОЛИРУЮЩИЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526449C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2511245C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ "МИЛЕНИТТ-ЭТП" | 1994 |

|

RU2085394C1 |

Настоящее изобретение относится к композиции магнезиального оксихлоридного цемента (МОЦ), способу ее получения, применению вермикулита вместе с фосфорной кислотой или соответствующей солью в качестве добавки в МОЦ, применению кальцита в качестве добавки в матрицу МОЦ, продукту, полученному отливкой или пульверизацией композиции МОЦ. Композиция магнезиального оксихлоридного цемента (МОЦ) получена смешиванием 7-50% масс. реакционноспособного MgO, 3-20% масс. MgCl2, 9-50% масс. Н2О, 0,05-5% масс. фосфорной кислоты или соответствующих солей в пересчете на P2O5, 1-80% масс. вспученного вермикулита и 0-20% масс. функциональных добавок или наполнителей. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - получение композиции, устойчивой к карбонизации. 6 н. и 8 з.п. ф-лы, 3 пр., 2 табл.

1. Композиция магнезиального оксихлоридного цемента (МОЦ), включающая:

- каустический кальцинированный оксид магния

- хлорид магния

- фосфорные кислоты или соответствующие соли

- вспученный вермикулит,

которая получена смешиванием

7-50 мас.% реакционноспособного MgO,

3-20 мас.% MgCl2,

9-50 мас.% H2O,

0,05-5 мас.% фосфорной кислоты или соответствующих солей в пересчете на P2O5,

1-80 мас.% вспученного вермикулита и

0-20 мас.% функциональных добавок или наполнителей.

2. Композиция МОЦ по п.1, включающая функциональные добавки или наполнители и/или дополнительные стабилизаторы.

3. Композиция МОЦ по п.1, в которой количество вермикулита составляет 1-80 мас.%, предпочтительно 1-30%, более предпочтительно 1-20% или 5-20 мас.%.

4. Композиция МОЦ по п.1, в которой МОЦ включает, по меньшей мере, один дополнительный стабилизатор для улучшения водостойкости, в частности, стабилизатор, выбранный из группы органических кислот, алкилсиликатов, силиконовых и силоксановых соединений и их смесей.

5. Композиция МОЦ по п.1, в которой фосфорная кислота или соответствующая соль выбрана из группы, состоящей из ортофосфорной кислоты, тринатрий фосфата и его гидратов, полифосфата натрия и его гидратов, фосфата алюминия и его гидратов и их смесей.

6. Композиция МОЦ по п.1, в которой функциональные добавки выбраны из группы, состоящей из ускорителей схватывания, таких как хлористоводородная кислота, замедлителей схватывания, таких как серная кислота, вспенивателей, воздухововлекающих добавок, гидрофобных веществ, суперпластифицирующих добавок и их смесей.

7. Композиция МОЦ по п.1, в которой объемная плотность вспученного вермикулита составляет менее 0,300 г/см3, предпочтительно 0,050-0,200 г/см3, предпочтительно 0,100-0,150 г/см3.

8. Композиция МОЦ по п.1, в которой функциональные добавки или наполнители выбраны из группы, содержащей СаСО3, зола-унос тепловой электростанции, зольный остаток тепловой электростанции, древесные опилки, тонкий порошок диоксида кремния, слюда, вспученный перлит, вспениватели и/или воздухововлекающие добавки, целлюлозное волокно, измельченное стекловолокно, мат из стекловолокна и их смеси.

9. Композиция магнезиального оксихлоридного цемента (МОЦ), включающая кальцит (СаСО3) в количестве 0,1-20 мас.%.

10. Композиция МОЦ по п.10, в которой размер частиц кальцита составляет 0-200 мкм, предпочтительно 5-100 мкм.

11. Продукт, полученный отливкой или пульверизацией композиции МОЦ по п.1 или 10.

12. Способ получения магнезиального оксихлоридного цемента (МОЦ), включающий стадию смешивания 7-50 мас.% реакционноспособного MgO, 3-20 мас.% MgCl2, 9-50 мас.% Н2О, 0,05-5 мас.% фосфорной кислоты или соответствующей соли в пересчете на P2O5, 1-80 мас.% вспученного вермикулита и/или 0,1-20 мас.% кальцита и 0-20% функциональных добавок или наполнителей.

13. Применение вспученного вермикулита вместе с фосфорной кислотой или соответствующей солью в качестве добавки в МОЦ для улучшения устойчивости при старении.

14. Применение кальцита (СаСО3) в качестве добавки в матрицу МОЦ для снижения выделения HCl при пожаре.

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| Тампонажный раствор | 1975 |

|

SU605936A1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2009 |

|

RU2392246C1 |

| МАГНЕЗИАЛЬНЫЙ ЦЕМЕНТ | 1972 |

|

SU420588A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ И ДЕКОРАТИВНЫХ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННОГО КАМНЯ | 1993 |

|

RU2084420C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2000 |

|

RU2162455C1 |

| US 7070647 B2, 04.07.2006 | |||

| US 1586045 A1, 25.05.1926 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРЕМИКСА К КОМБИКОРМУ | 2002 |

|

RU2228061C1 |

| АВТОМАТ ДЛЯ ПЕЧАТАНИЯ ЯРЛЫКОВ | 0 |

|

SU212743A1 |

Авторы

Даты

2014-02-10—Публикация

2009-05-19—Подача