Проблема очистки от пыли, грязи, а также периодическая необходимость дезинфекции в служебных учреждениях, казармах различных лагерях, больницах, госпиталях, общежитиях, железнодорожных поездах, а также бесчисленного количества в бытовой жизни общества изделий типа ковров, паласов, дорожек, многомиллионных шерстяных, тканевых одеял, покрывал, пледов и других плоских изделий общеизвестна.

Широкоизвестный вариант очистки бытовыми пылесосами различных видов в силу их недостаточной эффективности и производительности не находит применения в системах массового использования указанных изделий, в силу чего вынужденно применяются ручная выбивка, вытряхивание, проветривание, прожаривание и даже их стирка.

В условиях обычного быта жители, как правило, после очистки пылесосом периодически производят во дворах на балконах выбивку пыли различными "колотушками", так как пылесосы удаляют пыль только с лицевой ворсовой - рабочей поверхности, оставляя неочищенной изнанку, напольную сторону, в которой пыль также накапливается.

Кроме того, существенным недостатком применения пылесосов является тот факт, особенно учитываемый жителями в быту, что при очистке происходит механический обрыв и унос с отсасываемой пылью частиц изделия: шерсти, ворса, ткани, что приводит к преждевременной потере изделием внешнего вида. Однако область очистки указанных изделий далеко не исчерпывается применением пылесосов, удобных в узкобытовых условиях. Существует широкая область использования машин промышленного вида, решающих задачи обеспыливания изделий в массовом порядке.

Эта область и является предметом анализа технического уровня современных способов сухого механического обеспыливания ковровых и текстильных изделий: удаление пыли различными щетками, выбивание билами, вытряхивание, выдувание сжатым воздухом и повсеместное вакуумное отсасывание.

Все они широко представлены в многочисленных изобретениях, проходящих под названием очистка, чистка в разделах МПК D 06 G 1/00; D 06 В 23/20; В 08 В 7/02; 7/04; А 47 L 7/02; 11/32; 13/36.

Техническая реализация указанных способов в изобретениях этого класса, преследуя цель улучшения качества очистки, повышения производительности, достижения бездефектности процесса (устранение попутного износа), снижения затрат, как правило, отражается в комплексном использовании указанных признаков. Так, подавляющее большинство изобретений, предусматривая очистку щетками различного исполнения, например круглого (а.св. 94423), барабанного (а.св. 84005), ленточного вида (а.св. 365407), дополняются ударными механизмами в виде жестких либо гибких бил на валах, барабанах с дополнительным выдуванием пыли сжатым воздухом либо вакуумированием.

Имеется ряд изобретений этого класса, в которых щетки не применяются, а используется способ вытряхивания, выбивании пыли, для чего сперва осуществляется механическое воздействие вращающимися билами, а затем осуществляется встряхивающее воздействие импульсами сжатого воздуха в нормальном направлении к изделию с последующим вакуумированием (SU 1674793). Тот же способ используется в изобретении (SU 1227744), но пульсирующий поток сжатого воздуха подается попутно движению изделия под барабанное било.

Непосредственно к очистке ковровых изделий относятся изобретения: а.св. 7105 51 (A 47 L 11/32); SU 1819565 (A 47 L 11/34); а.св. 797652 (А 47 L 11/08); а.св. 686724 (А 47 L 7/02); а.св. 94423 (А 47 L 7/02); а.св. 301153 (A 47 L 11/32); SU 1227180 (А 47 L 11/32).

Общим признаком этих решений является традиционное применение различных щеток, технологически связанных с билами, с дополнительным выдуванием пыли сжатым воздухом, либо вакуумированием, либо одновременно тем и другим. В а.св. 94423 используются круглые щетки плюс бильные (три) барабана; в изобретении а.св. 797652 валы-щетки комбинированные на одном валу щетки-била а.св. 686724; в а.св. 301153 предлагается конструкция рабочего вала с тремя (по схеме) продольными рядами щеток, которые при вращении периодически контактируют с лицевой (ворсовой, подчеркивается в описании) поверхностью изделия и тем самым создают дополнительное условие вытряхивания, выбивания подобно бильному механизму с непосредственным вакуумированием в рабочей камере. Чтобы избежать износа изделия при ударах билами в а.св. 686724, вместо жесткого била, которое в точке контакта с очищаемой поверхностью проскальзывает, при этом срывая ворс, волокна, предложено било в виде ролика на оси, что должно снизить дефект при очистке, заменяя скольжение качением била по поверхности.

Широкое применение щеток как универсального инструмента очистки ковров и тканевых изделий гораздо более традиционно, чем эффективно. В других случаях (например, при очистке кож, металлов он незаменим) его конструктивная доступность исполнения, кажущаяся эффективность этого метода при решение вопросов очистки занимает первостепенную позицию. Однако в случае достаточной эффективности этого метода дополнительные средства в виде различных бил, средств вытряхивания, выдувания сжатым воздухом или отсоса были бы не нужны. Таким образом, щеточный инструмент не является сам по себе первостепенной необходимостью при очистке, это скорее вспомогательный инструмент, хотя отвергать его категорически нельзя. Бытовой опыт показывает, что способ вытряхивания, выбивания пыли из ковровых и тканевых изделий наиболее эффективен, производителен и только требует надлежащего технического решения.

Щеточный инструмент имеет ограничительный фактор, связанный с износом очищаемой поверхности при увеличении интенсивности процесса очистки. Решающим фактором производительности очистки является скорость транспортировки, протягивания изделия, а это требует одновременного увеличения вращения щеток, а за этим следует неизбежное усиление динамического воздействия элементов щетки на поверхность очистки и отрыв ворса, волокон.

Тот же фактор нежелательной дефектности при очистке вызывает наличие бил любой конструкции. Для увеличения производительности необходимо увеличивать частоту бил, а это неизбежно приводит к непредусмотренному силовому воздействию на поверхность с соответствующим результатом.

Тот же дефект износа следует ожидать от применения дополнительного фактора очистки в виде струи сжатого воздуха, направляемой в зону очистки щетками (а.св. 2550016; SU 1674793 п.2) или билами (SU 1227744), если учесть ее звуковую скорость, говорить в этом случае о повышении качества ценой самого изделия вряд ли оправдано, к тому же необходимо иметь компрессор, а это снижает мобильность и экономичность процесса.

Понимая недостатки механической очистки изделий, ряд изобретений направлено на защиту их от износа с помощью различных экранов (а.св. 424930; SU 1703744), либо устройств в виде подпружиненных упоров (а.св. 648673) и другие.

В качестве ближайшего аналога принято устройство по а.с. №1227744, кл. D 06 G 1/00, 1986.

Однако и это устройство не свободно от указанных недостатков.

Задачей настоящего изобретения является повышение качества чистки изделий и ее производительности, а также создание условий для бездефектной чистки.

Поставленная задача решена за счет того, что в устройстве для механического, сухого обеспыливания плоских изделий типа ковров, одеял, в том числе различных дорожек, паласов, покрывал и пледов, содержащем рабочую камеру, ударный механизм чистки и систему обдува, в рабочей камере размещены соединенные между собой непрерывный конвейер и над ним в своей раме - ударный механизм чистки, при этом конвейер имеет свой регулируемый привод и представляет собой два параллельных вала, концы которых с обеих сторон через звездочки охватывают непрерывные цепи, а несущее основание конвейера, на которое для обеспыливания укладывается ворсовой стороной изделие, выполнено в виде ряда охватывающих оба вала резиновых лент либо шнуров с промежутками между ними, над которыми поперечно установлены прижимные упругие элементы, прикрепленные концами к цепям конвейера, а ролики для прижима изделия шарнирно закреплены с обеих сторон рамы, ударного механизма чистки, который имеет независимый регулируемый привод и состоит из ряда соединенных цепью параллельных валиков, каждый из которых по всей длине несет по несколько выступающих зацепов, периодически с частотой привода контактирующих со стойками плоских упругих бил, консольно закрепленных на раме, и тем самым при вращении валиков изгибают била вверх до заданного положения, при этом посредством тяг с рукоятками, установленными подвижно на раме, возможно била упором штырей тяг в стойки отжимать в нерабочее положение.

Кроме того, поставленная задача решена и за счет того, что система обдува выполнена в виде нагнетательного вентилятора, в рабочем состоянии обдувающего потоком свободного воздуха обе поверхности изделия, а над вентилятором установлена емкость с необходимой арматурой для подачи химических средств, распыляемых в этот поток.

Поставленная задача решена и за счет того, что била ударного механизма представляют собой упругие пластины из стали либо пластмассы, один конец которых жестко прикреплен к раме, а второй надстроен элементом овальной формы со сквозными отверстиями, при этом каждое било имеет закрепленную на нем вертикальную гибкую стойку с пазом для прохода тяги, жестко закрепленную ось и втулку на ней.

В заявленном решении предусматривается комплексный подход к решению задачи за счет сочетания трех факторов: выбивание, вытряхивание, удаление пыли потоком свободного воздуха, кроме того, предполагается при необходимости в процессе очистки вести дезинфекцию изделия либо обработку его освежающими средствами. Устройство рассчитывается на массовое применение и может находиться как в стационарном положении непосредственно в местах постоянной необходимости (казармах, больницах, общежитиях, железнодорожных пассажирский депо), а также будучи установленным на транспортное средство перемещаться в границах городского хозяйства и обслуживать жителей в качестве предлагаемых услуг на месте.

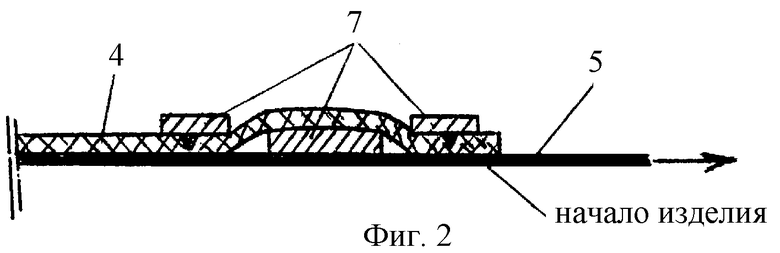

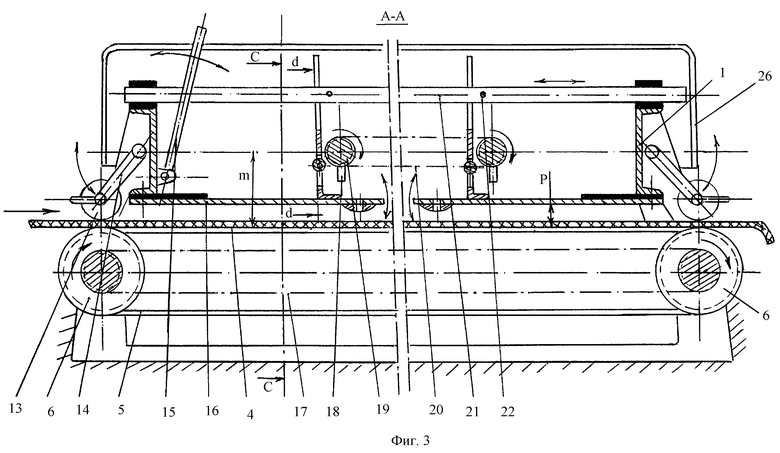

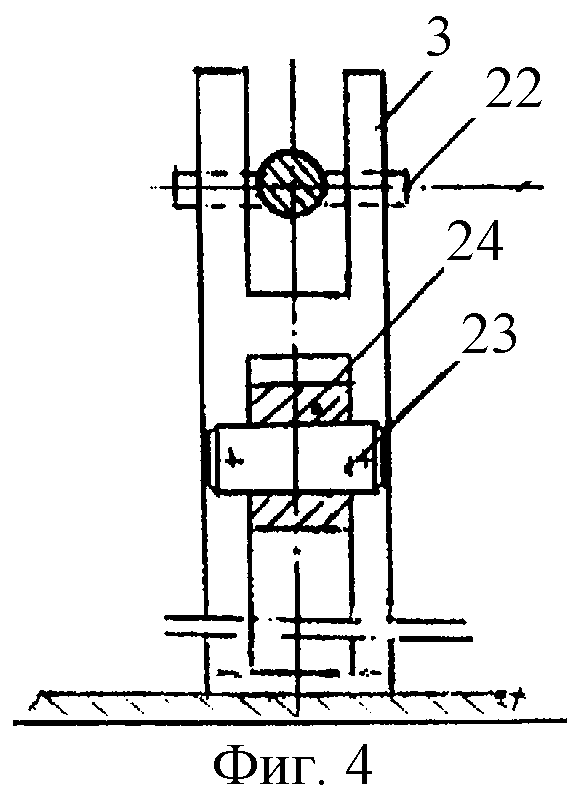

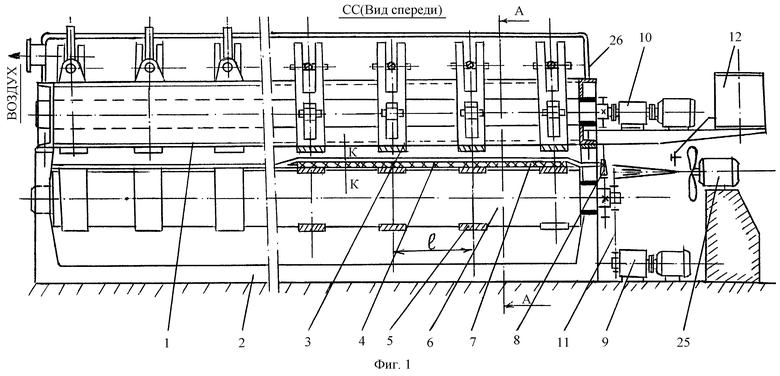

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид устройства: по сечению С-С (вид спереди), на фиг.2 - элемент конструкции по сечению k-k; на фиг.3 - сечение по А-А (поперечное), на фиг.4 - вид детали узла по сечению d-d.

Устройство состоит из нижней рамы 2 и скрепленной с ней верхней рамы 1.

Нижняя рама 2 является основанием конвейера, транспортирующего очищаемое изделие, состоит из двух валов 6, концы которых с обеих сторон соединены между собой через звездочки цепями 17 (фиг.2). Валы посредством передачи 11 приводятся в движение от редуктора 9, позволяющего реверсирование и бесступенчатое редуцирование скорости транспортировки изделия 4. Оба вала конвейера охватываются рядом кольцевых эластичных (резиновых) лент 5, установленных между собой на расстояние l (схема 1). Над этими лентами во всю длину валов между стойками 8, закрепленными с обеих сторон на цепях 17, натянуты три упругих, плоских либо круглых шевронных (либо с шипами) элемента 7 (k-k) и таким образом движутся совместно с конвейером.

Верхняя рама 1 является опорой вибрационно-ударного механизма чистки, который состоит из нескольких (предполагается четырех) валиков 19 (фиг.2), установленных параллельно друг другу на одинаковом расстоянии m от конвейера, соединенных между собой цепной передачей 20 и приводятся в движение от независимого привода 10 (фиг.1). Все валики снабжены зацепами 18 по количеству упругих лент конвейера 5 и расположены над ними на том же расстоянии l (фиг.1) между собою. Снизу к верхней раме (фиг.2) консольно (одним концом) жестко закреплены под каждым валиком по числу зацепов ударные эластичные элементы-била 16 (из стали, пластмассы либо пружинной проволоки). Била изначально устанавливаются горизонтально и параллельно плоскости конвейера, на расчетном расстоянии от него Р (фиг.2) и в нерабочем состоянии остаются всегда в таком положении. Предположительно длина бил составляет 250-300 мм и определяется расчетной амплитудой отклонений и силой упругого удара. Ударная часть бил перфорирована. Все била имеют стойки - упоры 3 (вид d-d) в виде гибких пластин, с жестко закрепленными на них осями 23, на которые насажены втулки 24 (предполагается резиновые). На кронштейнах верхней рамы установлены рукоятки 15, которые перемещают вперед-назад тяги 21, снабженные штырями 22. На шарнирных рычагах 14, расположенных с обеих сторон верхней рамы, свободно на своих осях вращаются прижимные валики 13, которые за ручки можно поднимать и опускать, как показано на фиг.2. На стойке нижней рамы (фиг.1) установлен нагнетательный вентилятор 25, поток воздуха которого с помощью рассекателя направляется под изделие и сверху него. Над вентилятором располагается емкость 12 с дезинфицирующим либо ароматическим освежающим средством, которое может поступать при необходимости в поток воздуха вентилятора, распыляясь в нем. Все устройство закрыто прозрачным кожухом 26.

Габаритные данные устройства как средства универсального, массового применения могут конструктивно выбираться по максимальным значениям, предусмотренным ГОСТом, что должно позволить использовать устройство без переналадки и даже одновременно для очистки ковров всех видов, дорожек, паласов, одеял и пр. Предположительно максимальный рабочий габарит 4×2 м.

Работа устройства: перед началом работы все рукоятки тяг 15, 21 отведены на себя в переднее фиксированное положение, в результате чего штыри тяг 22 упираются в гибкие стойки 3 ударных пластин - бил 16, изгибают эти стойки и тем самым выводят все их из положения возможного захвата зацепами 18 при вращении валиков 19. Все била при этом сохраняют свободное, горизонтальное положение над конвейером 5. (Имеется в виду, что изгибающая жесткость бил значительно превосходит жесткость своих стоек, поэтому при изгибе последних это мало влияет на положение бил).

Начало изделия, предназначенного для очистки, укладывается на край конвейера под прижимные элементы 7 по схеме, указанной на фиг.1 в сечении k-k "спортивным узлом", а затем прижимается роликом 13. При этом особенным условием укладки изделия на конвейер является укладка его лицевой (ворсовой) поверхностью вниз, а изнанкой (напольной частью ковровых изделий) вверх. После этого по ширине изделия набирается необходимое количество рядов бил, рукоятки 15 тяг 21 отводятся от себя (как на фиг.2), штыри 22 уходят вперед и стойки 3 выбранных бил 16 занимают рабочее положение.

При одновременном включении конвейера, привода ударного механизма 10 и вентилятора 25 все валики 19 начинают вращаться в одном направлении (в данном случае по часовой стрелке), их зацепы 18 входят в зацепление со стойками 3 тех бил, которые включены в работу, при этом, войдя в контакт со втулками 24 стоек, зацепы, вращаясь с валиками, начинают поднимать билы вверх, изгибая их относительно заделки. Достигнув некоторого угла изгиба, определяемого длиной зацепа, било срывается с него и под действием упругой силы производит своей плоскостью удар по изделию. Поскольку изделие лежит на упругой основе конвейера - резиновой ленте либо шнурах 5, удары бил вызывают вибрационно-колебательное движение изделия в вертикальной плоскости, что дополнительно к динамическому воздействию бил на изделие усиливает вытряхивание частиц пыли из лицевой (ворсовой) его поверхности, лежащей на конвейере по условию укладки, с обратной стороны наносимых ударов. Преодолевая силу механического сцепления и электростатического притяжения, частицы пыли под действием сил удара, вибрационно-качательного движения изделия и обдува поверхности свободным потоком воздуха вентилятора удаляются из рабочей камеры через выхлопное окно (фиг.1). Таким образом, лицевая (ворсовая) сторона изделия по условиям ее сохранности не подвергается во время очистки прямому механическому воздействию бил.

Изнанки изделия, по которой наносятся прямые удары, очищается от пыли вихревыми потоками воздуха, который вытесняется при ударах через сквозные отверстия в билах, и дополнительно поверхность омывается воздухом вентилятора. При необходимости дезинфекции изделия либо придания ему ароматической свежести в поток воздуха из специальной емкости (ей) 12 поступают соответствующие жидкие вещества.

Скорость транспортировки изделия, как и его возможное реверсирование устанавливается по факту качества очистки и регулируется с помощью бесступенчатого редуктора 9 (его конструкция не рассматривается как общеизвестная).

Эффективность очистки определяется жесткостью бил (упругой силой удара), амплитудой и частотой их колебаний, определяемых приводом 10 и длиной зацепа 18, при этом диапазон этих параметров не имеет строгих ограничений по условиям предупреждения механических повреждений изделия, они легко доступны для регулировки при выборе надлежащего режима во время экспериментальной доводки устройства.

Универсальность устройства определяется возможностью широкого диапазона очистки изделий различной толщины и ширины, а также из различных материалов, это достигается первоначально установленным размером Р (фиг.2) - расстояние от горизонтального положения била до плоскости конвейера, которое несколько больше максимальной толщины предполагаемого изделия. В нерабочем положении этот размер сохраняется неизменным.

Таким образом, с целью достижения должного качества очистки и оптимальной производительности в предлагаемом устройстве используется комплексное сочетание следующих механических факторов:

а) прямое воздействие на изделие упругими билами, в то время как барабанные билы лишь создают колебательное движение его;

б) вибрационно-колебательное движение изделий на упругом основании конвейера;

в) одновременная обдувка обеих поверхностей изделия потоком свободного воздуха от нагнетательного вентилятора;

г) независимая корректировка скорости перемещения изделия.

В результате одновременного их воздействия обеспечивается выбивание, вытряхивание, выдувание пыли.

Возможно предполагать, что при практической реализации задачи ни один из указанных факторов как в сочетании, так и в отдельности не может быть ограничительным условием по механическому износу изделий при решении вопросов производительности.

Устройство для механического, сухого обеспыливания плоских изделий типа ковров, одеял, содержащее рабочую камеру, ударный механизм чистки и систему обдува. В рабочей камере размещены сочлененные между собой конвейер и ударный механизм чистки. Последний состоит из ряда соединенных по своей длине выступающих зацепов. Зацепы периодически контактируют со стойками бил, при этом билы имеют возможность отжима в нерабочее положение. Изобретение повышает качество чистки изделий, производительность и создает условия бездефектной чистки. 2 з.п. ф-лы, 4 ил.

| Устройство для обеспыливания текстильных изделий | 1984 |

|

SU1227744A1 |

| Устройство для чистки меховых шкурок | 1985 |

|

SU1254016A1 |

| Устройство для обеспыливания текстильных изделий | 1988 |

|

SU1550016A1 |

| Устройство для выколачивания пыли | 1930 |

|

SU23958A1 |

| БАМПЕР ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2538822C1 |

| US 5005270 A, 09.04.1991. | |||

Авторы

Даты

2004-07-20—Публикация

2001-10-18—Подача