Изобретение относится к отопительным устройствам, в частности к печам для обогрева преимущественно небольших помещений и теплиц.

Известна печь для отопления, содержащая вертикальный корпус с разъемом для загрузки топлива, размещенный внутри корпуса с зазором топливный контейнер, воздухозаборник и U-o6разный дымоход [1]. Недостатком ее является низкая эффективность, заключающаяся в том, что в середине процесса горения, когда влага уходит из объема дровяной закладки, последующий отвод смолы через дренажное отверстие в колене дымохода затруднен. Смола застывает в отверстии, через которое одновременно происходит прорыв атмосферного воздуха в дымоход за счет тяги. Дренажное отверстие постепенно зарастает, смола затвердевает в трубе и загромождает проходное сечение газов.

Наиболее близким к изобретению техническим решением является печь, содержащая вертикальный корпус с разъемом для загрузки топлива, размещенный внутри корпуса с зазором топливный контейнер, предтопок с воздухозаборником, а также горелку, соосную с предтопком, и U-образный дымоход [2].

Недостатком этого устройства является низкая эффективность. Имеющее место нарастание отложений не позволяет увеличить длительность работы печи более 1...1,5 суток (с дозагрузкой печи дровами). Плоское дно предтопка и золосборника создают неудобства с уборкой золы и не исключают возможности недожога дров в конце процесса горения. Одиночные стержни углей, оставшиеся от поленьев, загасают в среде дымовых газов на периферии топливного контейнера, поскольку они находятся на удалении от подвода свежего воздуха. Полнота сгорания топлива, таким образом, зависит от случайных факторов, влияющих на обрушение углей в процессе горения. Кроме того, остается сложность очистки подъемного плеча дымохода от смоляных отложений, которые накапливаются в течение длительной эксплуатации и в отдельные моменты, связанные с неудачными розжигами, в виде тонкой поперечной пленки могут полностью перекрыть дымоход. Последнее связано с проникновением холодного воздуха через дренажное отверстие в дымоход и ускорение застывания смолы. Застывание смолы в дымоходе требует ревизии дымовой трубы и механической очистки ее перед растопкой (протыкание пленки). Эта операция может быть выполнена только при полном демонтаже трубы, что неудобно. Пренебрежение отмеченными требованиями приводит к неудачным розжигам и задымлению помещения. Кроме того, в известной конструкции печи имеет место функциональная ограниченность в части приготовления пищи и применения для обогрева малообъемных теплиц, палаток и спальных помещений, где невозможна непосредственная установка дровяных печей.

Целью изобретения является повышение эффективности работы печи за счет снижения вероятности обрастания дымохода смолой, повышения полноты выгорания топлива и облегчения удаления золы, повышения надежности розжига и непрерывности процесса горения, расширение функциональных возможностей.

Указанная цель достигается тем, что в печи для отопления, содержащей вертикальный корпус с разъемом для загрузки топлива, размещенный внутри корпуса с зазором топливный контейнер, предтопок с воздухозаборником, а также горелку, соосную с предтопком, и U-образный дымоход, согласно изобретению предтопок с воздухозаборником выполнен в виде конического бункера, примыкающего к корпусу без зазора, с горловиной, открытой в поддон, с горелкой, направленной в горловину, дымоход выведен из корпуса ниже уровня разъема, а корпус заключен в экран.

Кроме того, контейнер установлен в пределах высоты от предтопка до разъема корпуса.

Кроме того, на контейнере установлена духовка, конструктивно подобная корпусу.

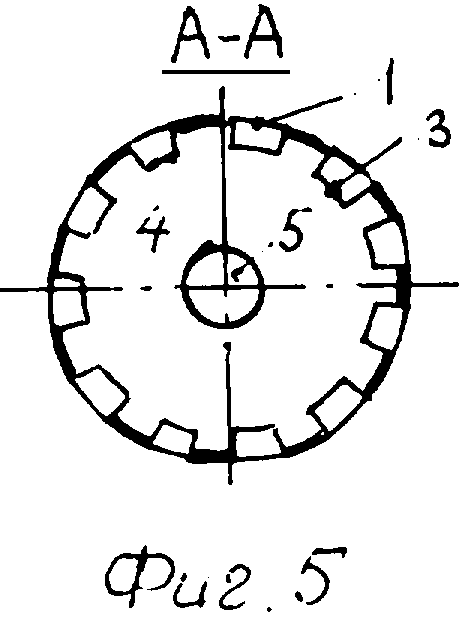

Кроме того, контейнер выполнен из продольного по высоте профильного листа, который свернут в цилиндр по образующей корпуса.

Кроме того, контейнер выполнен в виде цельной трубы с наружными продольными ребрами.

Кроме того, контейнер выполнен по высоте набором из колец.

Кроме того, ребра выполнены спиральными.

Кроме того, ребра выполнены в шахматном порядке в виде плавников.

Кроме того, верхняя часть разъемного корпуса выполнена в виде шлюзового питателя.

Кроме того, экран выполнен в виде кессона с крышкой.

Кроме того, кессон оснащен патрубками входа и выхода теплоносителя.

Кроме того, патрубок выхода теплоносителя соединен с распределителем, выполненным в виде перекрытия со сквозными окнами над поверхностью растекания теплоносителя, причем размер окон и их размещение регулируют в зависимости от направления движения и количества теплоносителя.

Кроме того, в окнах перекрытия установлены теплоприемники.

Кроме того, корпус заключен в водяную рубашку, оснащенную штуцерами входа и выхода теплоносителя, наружная поверхность которой теплоизолирована.

Указанная совокупность конструктивных отличий позволяет обеспечить повышение эффективности нового изделия относительно известных.

Выполнение предтопка в виде конического бункера обеспечивает более эффективный подвод воздуха во время розжига и свободное сползание золы и недогоревшего обугленного топлива, приближающегося от периферии контейнера к центу с подводом воздуха, что способствует полному сгоранию. Примыкание бункера по большему диаметру вплотную к стенке корпуса исключает провал и задержку твердых продуктов сгорания, образуя с цилиндром корпуса единую проточную часть без подсосов. Воздух, поступающий через горловину бункера (воздухозаборник), распределяется по всему сечению. Горловина открыта в поддон, где собирается проваливающаяся зола, в поддоне установлена горелка (запальное устройство в виде фитиля), направленная в горловину предтопка.

Чтобы растопочный материал при загрузке не вывалился в поддон, в горловине устанавливают сетку из проволоки с ячейкой, например, 20×20 мм. При выгорании растопки и воспламенении основной массы топлива провала не происходит в связи с заклиниванием в конусе топлива, сползающего в процессе его выгорания. Конденсат, образующийся из дымовых газов в трубе (подъемная часть дымохода), стекает по внутренней стенке корпуса и далее через бункер в поддон.

Дымовые газы в процессе горения поднимаются внутри контейнера до верха корпуса, а затем опускаются в зазоре между контейнером и корпусом вниз. Такая циркуляция способствует равномерному прогреву стенки корпуса. Часть дымовых газов выходит через дымовую трубу в атмосферу. Вывод дымохода (подъемная часть) осуществляется ниже уровня разъема корпуса, что способствует удобству эксплуатации - нет необходимости разбирать газоход при загрузке топлива, исключается вытекание конденсата через разъем. Экран, заключающий в себе корпус, имеет как минимум двойную цель. Первая - защита от прикосновения к горячей поверхности корпуса и вторая - образование короба с нагретым от корпуса воздухом, который может быть включен в контур отопления воздушного или водяного. Установка топливного контейнера в пределах высоты от предтопка до разъема корпуса предусматривает расширенные функциональные возможности печи. На уровне сочленения корпуса и предтопка предполагается установка монобрикета с центральным каналом для газов в печь на проволочную сетку, когда не требуется боковая поддерживающая поверхность контейнера. Топливный контейнер, заполненный пористым огнеупорным материалом и оснащенный газовыми соплами (испарительная горелка на жидком топливе), может быть смонтирован в пределах предтопка. Возможность размещения контейнера в предтопке позволяет с минимальными доработками перевести работу печи на жидкое топливо. При высоте контейнера на уровне разъема предполагается закладка в контейнер сыпучей разновидности топлива (опилки, мелкие обрезки), в промежуточных модификациях возможна укладка длинномерных поленьев, когда контейнер обеспечивает их устойчивое вертикальное положение. Кроме того, в промежуточных положениях могут быть подвешены продукты, контактирующие непосредственно с дымовыми газами (копчение), или установлена духовка, конструктивно подобная корпусу, т.е. круглая и с крышкой. В духовку могут быть помещены, например, кастрюли и сковородки с пищей. Это исключает загрязнение наружной поверхности посуды продуктами горения, но обеспечивает подвод теплоты в пределах 250-300°С. Время приготовления пищи регулируется объемом загружаемого топлива. Излишняя высота приводит к накоплению смолы на стенках контейнера или к невозможности установки указанных выше приспособлений. Выполнение контейнера из продольного по высоте профильного листа, свернутого в цилиндр по образующей корпуса, позволяет с одной стороны улучшить скольжение топливной массы при ее выгорании, а с другой - выполнить регулярные каналы для рециркуляции дымовых газов в зазоре между контейнером и корпусом, что увеличит равномерность распределения температуры на стенке корпуса.

Выполнение контейнера в виде цельной трубы с наружными продольными ребрами, например, чугунное литье, также способствует равномерности распределения температуры и увеличению срока службы контейнера. Выполнение контейнера по высоте набором колец удешевляет изготовление контейнера. Выполнение ребер на наружной поверхности спиральными позволяет увеличить отдачу теплоты от контейнера, являющегося при выполнении его из литья своеобразным аккумулятором. Выполнение ребер с шахматным расположением по сравнению со сплошными ребрами снижает сопротивление, сохраняя центровку контейнера в корпусе и равномерность циркуляции. Выполнение верхней части разъемного корпуса в виде шлюзового питателя при имеющейся возможности разгрузки золы из поддона на ходу позволяет обеспечить работу печи в непрерывном режиме. Выполнение экрана печи в виде кессона с крышкой позволяет вынести печь из отапливаемого объема, что особенно важно при малых размерах помещения или при необходимости исключить опасность непосредственной близости печи к живым организмам.

Кессон - ограждающая конструкция для образования в водонасыщенном грунте рабочей камеры, свободной от воды.

В данном случае кессон, оснащенный патрубками входа и выхода теплоносителя, например, воздуха, является приемной камерой печи в системе источник - потребитель.

Аналогом экрана-кессона в здании может служить подвальное помещение, оснащенное воздуховодами подачи в отапливаемые помещения и рециркуляции остывшего воздуха.

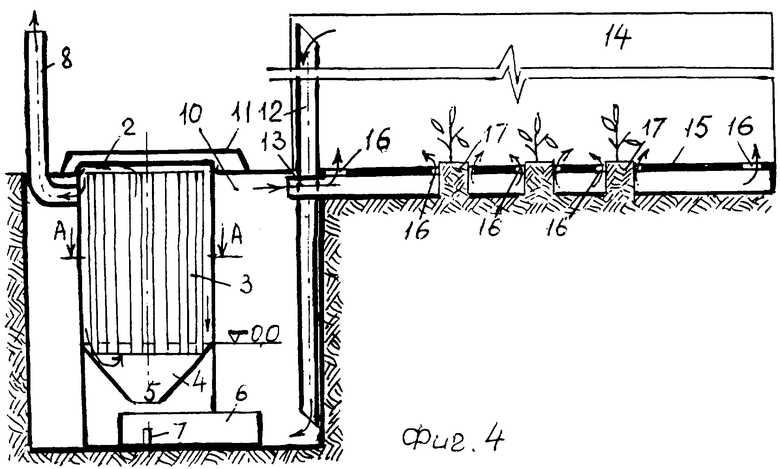

Заглубление кессона в землю решает вопросы его теплоизоляции и упрощает (удешевляет) прокладку коммуникаций, особенно при эксплуатации в весенне-летне-осенний период для теплиц.

Выполнение распределителя теплого воздуха, например, в теплице [3] в виде перекрытия со сквозными окнами над поверхностью растекания теплоносителя (воздуха над землей) позволяет регулировать теплоотдачу в помещении, прежде всего в нижней наиболее ответственной ее части. Размещение окон в перекрытии, например, вдоль стен обеспечивает приток теплоты к стенам, прогрев земли и перекрытия в направлении потока воздуха и т.д. Т.е. распределение выхода нагретого воздуха через окна позволяет регулировать температуру в помещении и температурный уровень грунта.

Аналогичное устройство может быть использовано во временных жилищах, например, палатках для военнослужащих, в походных мастерских с теплым полом.

При установке в окнах перекрытия теплоприемников, предпочтительно с зазором, например, корзин с питательным грунтом, происходит экономия теплоты за счет направленного нагрева грунта, экономия самого грунта и возможность увеличения урожая ранних овощей и др. растений.

Известно, что именно корни, а не побеги регулируют рост растений и служат своего рода датчиком окружающих условий. Необходимая температура грунта 18-25°С на глубине 0,2-0,3 м обеспечивает повышение урожая на 25-30% [4]. Размещение кессона указанной конструкции на поверхности земли в теплоизоляции позволяет получить дополнительные удобства при непрерывной работе печи в зимний период в части ручной и механизированной загрузки топлива вблизи топливного склада. Возможное небольшое дымление при дополнительной загрузке топлива, когда корпус раскрыт, а горение еще не закончилось, быстро рассеивается в атмосфере, не попадая в помещение. Аналогом теплоизолированного кессона может служить выделенное помещение в здании с дверью, открывающейся на улицу.

Выполнение корпуса печи с водяной рубашкой, оснащенной штуцерами входа и выхода теплоносителя и тепловой изоляцией снаружи, позволяет включить печь в водяной контур отопления обогреваемых помещений (вместо воздушного отопления). Чертеж печи с водяной рубашкой корпуса не приводится в связи с простотой реализации, но может быть представлен по запросу.

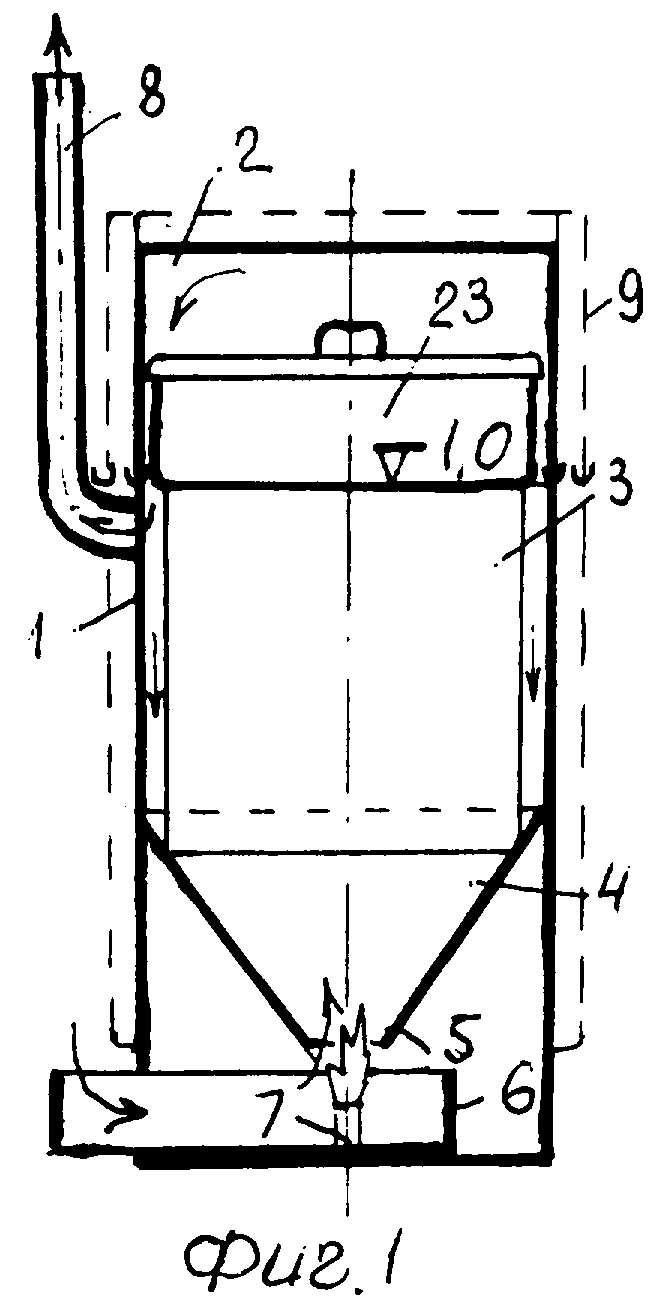

На Фиг.1 изображен продольный разрез печи с указанием расположения и формы трактов подачи воздуха и отвода, дымовых газов, корпуса с разъемом на две части, защитного экрана, выполненного из стальной сетки, контейнера для топлива и установленной на нем духовки, поддона с горелкой (фитиль) и конусообразного предтопка.

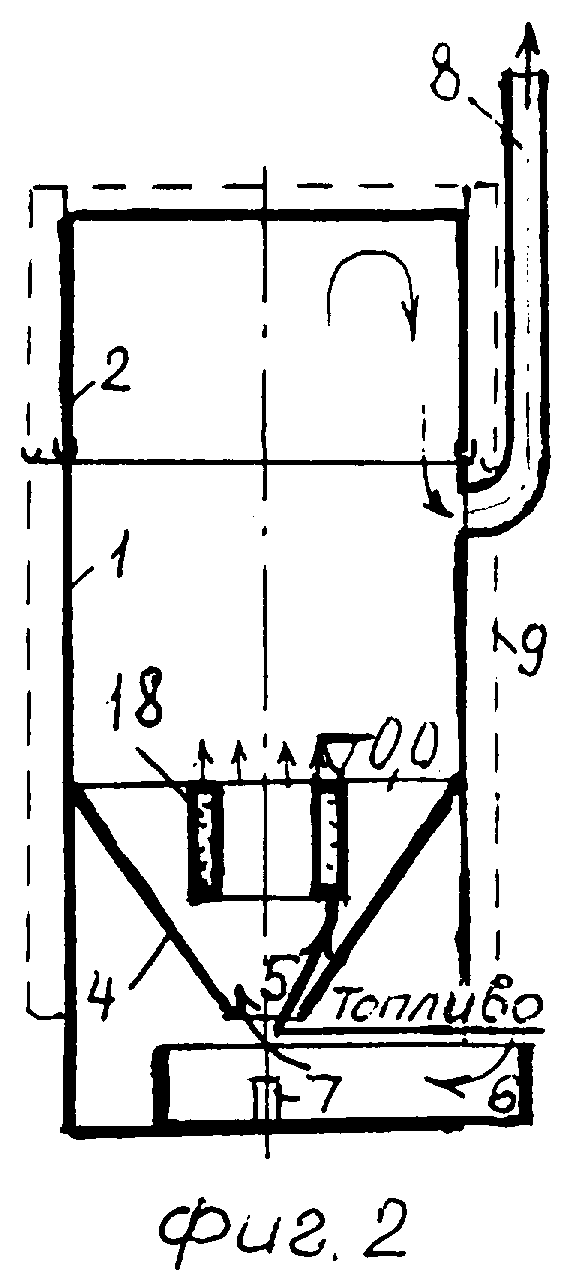

На Фиг. 2 изображен продольный разрез печи с контейнером в виде испарительной горелки на жидком топливе.

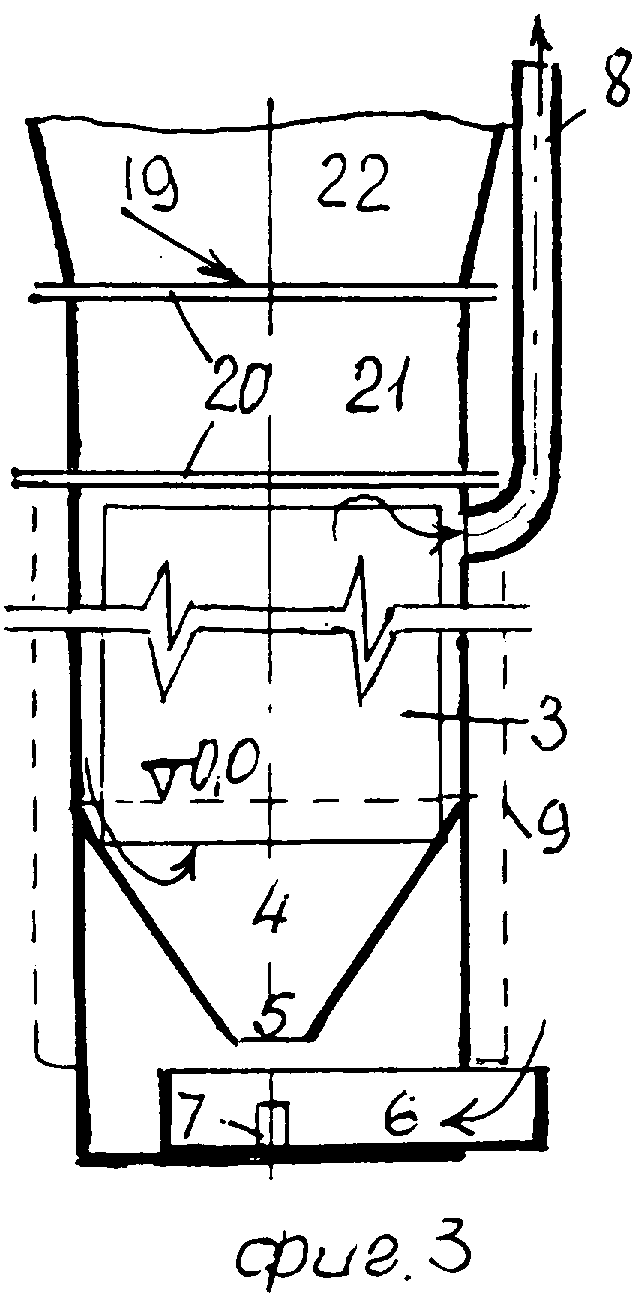

На Фиг.3 изображен продольный разрез печи со шлюзовым питателем мелкодисперсного твердого топлива (опилки, гранулы, брикеты).

На Фиг.4 изображен продольный разрез печи в кессоне и схема естественной циркуляции теплоносителя (воздуха) через кессон и теплицу.

На Фиг.5 изображен поперечный разрез печи А-А по Фиг.4 с топливным контейнером, выполненным из продольно-профильного стального листа.

На Фиг.1-4 указаны также отметки (0,0 и 1,0) крайних положений топливного контейнера.

Печь для отопления включает в себя корпус 1 с крышкой 2, топливный контейнер 3, предтопок 4 с горловиной-воздухозаборником 5, поддон 6 с горелкой 7, дымовую трубу 8 и экран 9. Экран, выполненный в виде кессона с крышкой 11 и патрубками входа 12 и выхода 13 теплоносителя, теплицы 14 с перекрытием 15 и расположенными в нем окнами 16 и корзинами 17 с растениями. Контейнер 3 при работе на жидком топливе заменяется конструкцией испарительной горелки 18. В конструкции печи, обеспечивающей непрерывную работу, вместо крышки 2 используется шлюзовый питатель 19, состоящий из клапанов отсекателей 20, загрузочной камеры 21 и бункера 22. В качестве принадлежности в конструкции печи используется духовка 23. Печь готовят к работе и разжигают в следующем порядке.

Снимают крышку 2 и при работе на твердом топливе загружают в предтопок 4 растопочный материал, а затем основное топливо в контейнер 3. Закрывают крышку 2, выдвигают поддон 6 и поджигают заправленный дизтопливом фитиль 7, вдвигают поддон 6, и горящий фитиль оказывается в горловине предтопка-воздухозаборника 5. Растопочный материал загорается, а от него - основная масса топлива. При необходимости приготовления пищи на контейнер 3 в свободное пространство под крышкой 2 устанавливают духовку с загруженной пищей посудой.

При работе на жидком топливе (Фиг.2) открывают подачу топлива на испарительную горелку 18, а розжиг ее с помощью фитиля осуществляют указанным выше способом.

При работе со шлюзовым питателем 19 (непрерывная работа печи, см. Фиг. 3) к завершению цикла горения предыдущей загрузки топлива, когда температура крышки 2 начинает быстро опускаться ниже 40°С, в бункер 22 закладывается дисперсное топливо, открывается верхний отсекатель 20 шлюза 13 и топливо проваливается в загрузочную камеру 21. Затем закрывается верхний отсекатель 20 и открывается нижний. Топливо попадает в контейнер 3. Нижний отсекатель 20 также закрывают.

При использовании кессона (Фиг. 4) загрузка и розжиг топлива осуществляется аналогично предыдущим случаям. Выгрузка золы по завершении цикла работы печи осуществляется из вкладыша (не показан), располагаемого в поддоне 6. Вкладыш с золой поднимают наверх, разгружают и возвращают на прежнее место. Одновременно производят заправку фитиля, а розжиг его, например, осуществляют запальником на штанге (не показан).

Печь может быть использована в качестве теплоисточника при воздушном и водяном отоплении временных и небольших постоянных зданий и сооружений с использованием различных видов топлива, в том числе самых дешевых - древесных отходов. С увеличением тепловой мощности печи размеры ее возрастают незначительно. Например, увеличение тепловой мощности с 6 до 18 кВт диаметр печи возрастает с 450 до 580 мм, высота с 800 до 1100 мм.

Печь изготавливают из листовой стали толщиной до 0,7 мм, что позволяет применить технику жестяных работ, а поворотные элементы использовать из стандартных сантехнических фитингов.

Себестоимость кустарного изготовления печи 6 кВт не превышает 35 у.е.

Источники информации

1. RU 13834 U1, F 24 C 5/00, 2000, бюл. №15.

2. RU 2178541 С2, F 24 B 1/08, F 24 C 1/06, 2002, бюл. №2.

3. SU 1831264 A3, А 01 G 9/24, 1993, бюл. №28.

4. Теплицы и тепличные хозяйства. Справочник. - Киев: Урожай, 1993, 424 с. (см. стp. 215 и 280).

5. БСЭ, т. 12, 1973, с. 67 (кессон).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ОТОПИТЕЛЬНАЯ | 2001 |

|

RU2232945C2 |

| ПЕЧЬ ДЛЯ ОТОПЛЕНИЯ | 2000 |

|

RU2178541C2 |

| ОТОПИТЕЛЬНО-ВАРОЧНОЕ УСТРОЙСТВО | 2003 |

|

RU2244880C1 |

| СИСТЕМА ОТОПЛЕНИЯ БЛИНДАЖЕЙ С ЕСТЕСТВЕННОЙ ЦИРКУЛЯЦИЕЙ | 2023 |

|

RU2813933C1 |

| ОТОПИТЕЛЬНО-ВАРОЧНОЕ УСТРОЙСТВО | 2003 |

|

RU2244879C1 |

| ВИХРЕВАЯ ГОРЕЛКА | 2006 |

|

RU2333422C2 |

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА | 2009 |

|

RU2425294C1 |

| Комбинированное топочное устройство для сжигания кородревесного топлива | 2021 |

|

RU2756712C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В БЫТОВЫХ ОТОПИТЕЛЬНЫХ ПЕЧАХ | 2003 |

|

RU2239750C1 |

| ГАЗОГЕНЕРАТОРНОЕ ОТОПИТЕЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2439437C1 |

Изобретение относится к отопительным устройствам, в частности к печам для обогрева преимущественно небольших помещений и теплиц. Технический результат: повышение эффективности работы печи за счет снижения вероятности обрастания дымохода смолой, повышения полноты выгорания топлива и облегчения удаления золы, повышения надежности розжига и непрерывности процесса горения, расширение функциональных возможностей. Печь для отопления содержит вертикальный корпус с разъемом для загрузки топлива, размещенный внутри корпуса с зазором топливный контейнер, предтопок с воздухозаборником, а также горелку, соосную с предтопком, и U-образный дымоход. Предтопок с воздухозаборником выполнен в виде конического бункера, примыкающего к корпусу без зазора, с горловиной, открытой в поддон, с горелкой, направленной в горловину. Дымоход выведен из корпуса ниже уровня разъема, а корпус заключен в экран. 14 з.п. ф-лы, 5 ил.

| ПЕЧЬ ДЛЯ ОТОПЛЕНИЯ | 2000 |

|

RU2178541C2 |

Авторы

Даты

2004-07-20—Публикация

2002-12-15—Подача