Изобретение относится к отопительным устройствам, в частности к печам для отопление, преимущественно для теплиц, палаток, гаражей, вагончиков, садовых домиков, а также жилья в чрезвычайных ситуациях.

Известна печь отопительная, содержащая вертикальный корпус с разъемом для загрузки топлива, размещенный внутри корпуса с зазором топливный контейнер, а также воздухозаборник и дымоход [1]. Недостатком ее является низкая эффективность, заключенная в трудоемкости операций по подготовке к работе и неравномерности прогрева теплоотдающей стенки, большой массе и толщине стальных стенок, недостаточной универсальности ее работы на других видах топлива.

Наиболее близким к изобретению техническим решением является печь, содержащая вертикальный тонкостенный корпус с разъемом для загрузки топлива, размещенный внутри корпуса с зазором топливный контейнер, а также воздухозаборник и U-образный дымоход с поворотным коленом [2]. Недостатком этого устройства также является низкая эффективность, заключающаяся в трудоемкости розжига, застывании смолы и закупорке дренажного отверстия, карамелизации смолы в выходном патрубке, перекрытии его сечения, накоплении конденсата внутри корпуса, смешении с золой и создании трудноудаляемых отложений при подготовке печи к работе, большом несгоревшем остатке, а также недостаточной универсальности работы печи на других видах топлива.

Целью изобретения является повышение эффективности работы печи, заключающейся в облегчении розжига, увеличении количества типоразмеров по мощности и назначению, улучшении условии очистки от отложения, улучшении условий воздушной среды в помещении, увеличении времени непрерывной работы, универсальности работы печи помимо дров и древесных отходов также на газообразном и жидком топливе.

Указанная цель достигается тем, что в печи отопительной, содержащей вертикальный тонкостенный корпус с разъемом для загрузки топлива, размещенный внутри корпуса с зазором топливной контейнер, а также U-образный дымоход с поворотным коленом, согласно изобретению, под контейнером размещен предтопок в виде конического бункера с горловиной, отрытой в поддон, который размещен под бункером с зазором и выполнен с возможностью перемещения в горизонтальной плоскости, колено дымохода выполнено в виде съемного конденсатосборника, корпус заключен в экран и смонтирован на постаменте, который выполнен в виде закрытого короба с окном для выдвижения поддона.

Кроме того, конденсатосборник установлен в окне постамента.

Кроме того, разъем выполнен по боковой стопке на уровне 0-1 высоты корпуса.

Кроме того, на дне корпуса установлен конический обтекатель, подобный конусу предтопка.

Кроме того, корпус выполнен с коническим основанием, а конденсатосборник размещен внутри корпуса между стенкой и топливным контейнером.

Кроме того поддон оборудован горелкой, которая установлена с выходом, направленным вертикально вверх.

Кроме того, горелка выполнена с узлом подачи топлива в виде фитиля.

Кроме того, горелка выполнена с узлом подачи топлива в виде газового соплового аппарата.

Кроме того, в конденсатосборнике под штуцерами дымохода установлен смолосборник, в боковой стенке выполнено дренажное отверстие, а в постаменте выполнено второе окно.

Кроме того, кондрнсатосборник выполнен в виде колокола, открытого снизу.

Кроме того, конденсатосборник выполнен в виде гидрозатвора.

Кроме того, экран выполнен в виде сетки.

Кроме того, экран выполнен в виде ребер на корпусе.

Кроме того, ребра выполнены из профильного листа, который обернут вокруг корпуса с образованием вертикальных продольные каналов.

Кроме того, над сводом корпуса и экраном установлен с зазором колпак.

Кроме того, по периферии колпака выполнены сквозные отверстия.

Кроме того, в соковой стенке корпуса выполнено окно, которое с внешней стороны оснащено смотровым стеклом, с внутренней - жалюзийной решеткой, а подоконник между ними выполнен перфорированным.

Указанная совокупность конструктивных отличий позволяет обеспечить повышение эффективности нового изделия относительно известных.

Облегчение розжига достигается установкой в печи под топливным контейнером специального устройства - предтопка, который предназначен для укладки в нем и горения растопочного материала. Растопка, сгорая, поджигает основное топливо, размещенное в топливном контейнере. Исполнение предтопка в виде конического бункера ускоряет оседание сгорающего топлива, снижает количество несгоревшего остатка, поскольку догорающее обугленное топливо концентрируется в зоне с максимальным содержанием кислорода и облегчает выгрузку золы. Исполнение бункера с откосами 40-50° не дает золе накапливаться на стенке, а от провала крупные углей защищает крестовина 100 × 100 мм, установленная в горловине.

Объединение горловины предтопка с воздухозаборником и размещение под ним с зазором поддона объединяет тракт подачи воздуха в печь с трактом выгрузки золы твердого топлива. Это позволяет подогреть восходящий лоток воздуха и охладить проваливающуюся золу Выполнение поддона с возможностью перемещения в горизонтальной плоскости позволяет без загрязнения окружающей атмосферы тонко дисперсной пылью периодически удалять золу и создать безопасные условия для розжига топлива и прогрева дымовой трубы (см. ниже).

Выполнение колена дымохода в виде съемного конденсатосборника позволяет решить сразу несколько проблем. Обеспечить сток конденсата и смолы со дна печи сразу в сборник, исключив карамелизацию смолы под воздействием температуры в выходном патрубке после массового выхода влаги. Исключить зарастание смолой, загустевающей в дренажном отверстии, через которое прорывается холодный воздух за счет разрежения в системе. Уплотнить нижнюю часть дымохода и увеличить разрежение по всему тракту. Конденсатосборник может быть присоединен к печи через уплотнение, например, по типу "шип - паз".

Заключение корпуса в экран предусматривает прежде всего защиту от ожогов, но имеется еще ряд преимуществ использования экрана в различных вариантах печи (см. ниже).

Наличие постамента предусматривает удобство компоновки печи для загрузки топливом и размещения необходимых приспособлений и деталей печи. Выполнение постамента печи в виде короба с окном для выдвижения поддона позволяет исключить попадание искр и догорающих мелких углей в окружающее пространство при падении их в поддон, а также создать камеру, вентилируемую воздухом, поступающим на горение, исключить распространение запаха конденсата в помещении. Размещение съемного конденсатосборника в окне постамента загромождает сечение окна, что увеличивает скорость воздуха, поступающего внутрь постамента. Иногда в момент резкого обрушения топлива в контейнере, связанного по времени с прекращением выхода конденсата в сборник, может происходить кратковременный незначительный выброс дыма из воздухозаборника печи, который тут же затягивается обратно. В отсутствие короба этот дым рассеивался бы в окружающем воздухе, а при его наличии - локальное задымление также остается внутри постамента.

Выполнение разъема по боковой стенке на уровне от 0 до 1 высоты корпуса имеет преимущества, используемые при разработке различных типоразмеров печи. Например, при нулевой высоте разъема корпуса, когда разъем расположен у основании, могут быть изготовлены компактные печи малой мощности (до 3 кВт), когда не требуется дозагрузка топливом на ходу. При этом верхняя часть корпуса над разъемом, в виде колпака по высоте, равная корпусу, легко снимается, а топливный контейнер загружается дровами один раз на цикл работы печи. При высоте расположения разъема, равной единице - свод корпуса представляет собой крышку. При небольшой общей высоте печи (до 1 м вместе с постаментом) возможна дозагрузка топлива на ходу, т.е. загрузка топлива на горящие угли при кратковременном открытии крышки. В этой конструкции тепловая мощность печи может составлять 6-9 кВт.

Такая конструкция разъема может обеспечить непрерывную работу печи при расположении конденсатосборника внутри корпуса и периодическом опорожнении поддона от золы. Промежуточные варианты разъема в пределах 0-1 высоты корпуса используются для печей большей мощности (10-20 кВт), с большими диаметром и высотой, когда в любом крайнем варианте неудобно производить загрузку топлива без специальных подмосток. В этом случае применяют укороченные колпак корпуса и контейнер, например, на высоте 0,6-0,8 м (в зависимости от массы колпака при работе вручную).

Установка на дне корпуса конического обтекателя подобного конусу предтопка исключает накопление золы в угловых пазухах, что облегчает очистку печи при подготовке ее к работе, а также теплоизолирует стенку предтопочного бункера для снижения вероятности конденсации на ней смолы из дымовых газов.

Выполнение основания корпуса в виде конуса совмещает функцию конуса предтопка. Вероятность конденсации на нем паров смолы минимальна, поскольку cбop конденсата производится в верхней части печи, а внизу температура стенки достаточно высока, и влага находится в виде паров. Размещение конденсатосборника внутри корпуса между стенкой и топливным контейнером как сбоку, так и сверху (под крышкой) имеет следующие преимущества: уменьшается площадь уплотняемых соединений, появляется возможность повторного испарения конденсата, что, с одной стороны, снижает КПД печи примерно на 6 % (см. прилагаемый расчет), но с другой дает возможность более длительной работы печи без опорожнения конденсатосборника и снижает вероятность распространения запаха конденсата в помещении. Такой вариант наиболее предпочтителен для установки в садовых домиках и коттеджах.

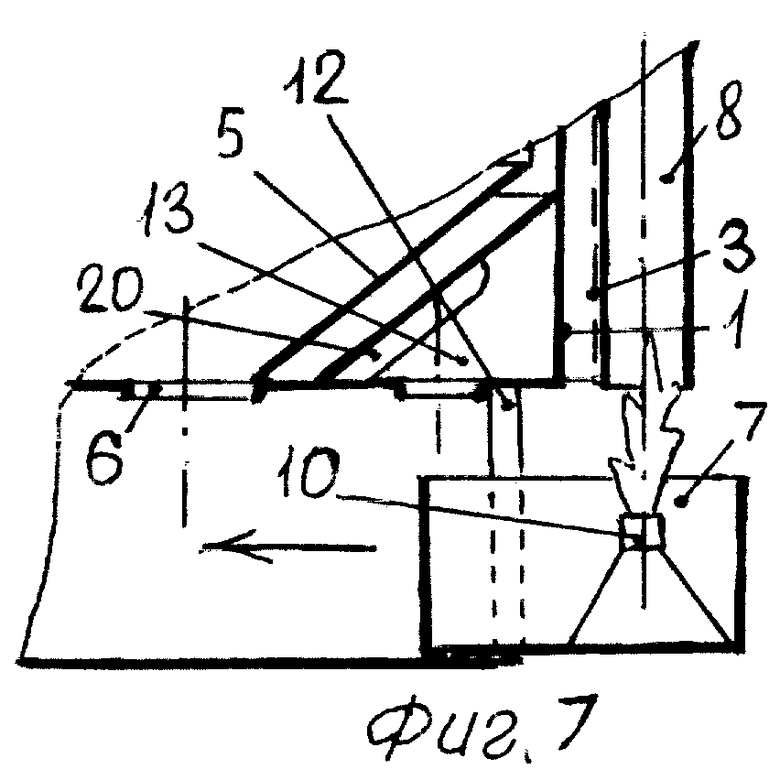

Оборудование поддона горелкой, направленной выходом вертикально вверх, позволяет в твердо топливном варианте произвести прогрев трубы и/или выжигание из нее смолы, розжиг растопочного материала в предтопке. В этом случае горелка представляет собой стаканчик с фитилем (асбест, диатомитовая крошка), смоченным легким жидким топливом. Свободное перемещение поддона (с зажженным фитилем) в горизонтальной плоскости позволяет с максимальным удобством и безопасностью выполнить указанные выше операции. При снятом конденсатосборнике фитиль первоначально устанавливают под дымовой трубой, а затем передвижением поддона совмещают его с воздухозаборником. Все это происходит внутри короба постамента без открытого огня.

В газотопливном или жидкотопливном вариантах горелка в поддоне выполняется с узлом подачи топлива в виде газового соплового аппарата, в газотопливном варианте это диффузионная горелка на сжиженном газе или инжекционная - на природном газе. В жидкотопливном варианте - это испарительная камера с фитилем и огнеупорным насадком, размещенным в топливном контейнере для дожигания образующихся сажистых частиц. То есть печь отопительная по данному изобретению может работать с незначительными доработками на любом виде топлива только за счет гравитационной движущей силы, создаваемой в дымовой трубе высотой не менее 2,5 м при разности температуры продуктов горения и воздуха 50-60°С.

В процессе эксплуатации к повышению эффективности работы печи следует отнести и сокращение подготовительные операций. В частности, это относится и к опорожнению конденсатосборника. Конденсат скапливается в наружном сборнике за один цикл работы (6-14 ч) в зависимости от влажности топлива (мощность печи 6 кВт) от 3 до 5 л. Смола же в количестве 3 л накапливается примерно за 1000 ч суммарного времени работы печи. Это соответствует периоду до полугода при 30% использования календарного времени.

Если под штуцерами дымохода (опускной внутри печи и подъемный - снаружи) в конденсатосборнике установить смолосборник, то более тяжелая смола сразу осядет в смолосборнике, а конденсат при наполнении смол о сборника переливается в больший сосуд - конденсатосборник. При наличии дренажного отверстия в половой стенке конденсатосборника избыток конденсата будет изливаться наружу и в течение целого сезона эксплуатации снятие конденсатосборника для подготовки печи к работе не потребуется. Но для опорожнения поддона от золы в этом случае в стенке постамента необходимо выполнение дополнительного окна с противоположной стороны. В случаях, когда нет особых требований к запаху в помещении, например в гараже, возможно упрощение операций по очистке. При снятии конденсатосборника сливают только конденсат, а смола постепенно накапливается до времени генеральной очистки через полгода.

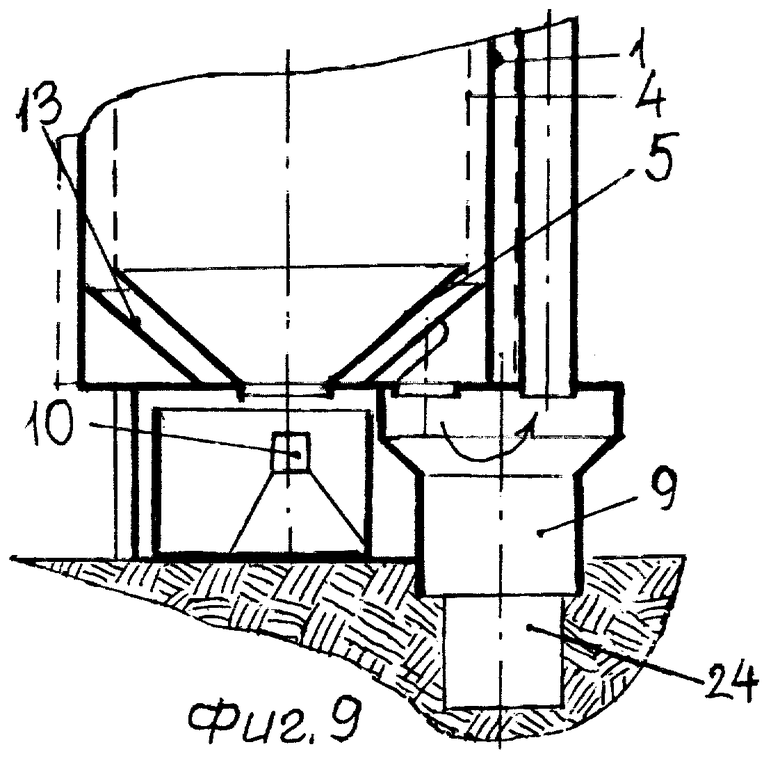

При установке печи в походных условиях на земляном полу (в землянке, в палатке или теплице) с наружным размещением конденсатосборника может быть использован конденсатосборник в виде колокола, открытого снизу. Колокол устанавливается над приямком и уплотняется землей. Конденсат и смола, стекающие в приямок, являются натуральными продуктами горения твердого топлива и во времени полностью ассимилируются и преобразуются природной средой. В указанном случае, при подготовке печи к работе производится только очистка от золы. В варианте с разъемом корпуса, равном его высоте, печь может работать практически в непрерывном режиме с периодической дозагрузкой топливом на ходу при максимальном КПД.

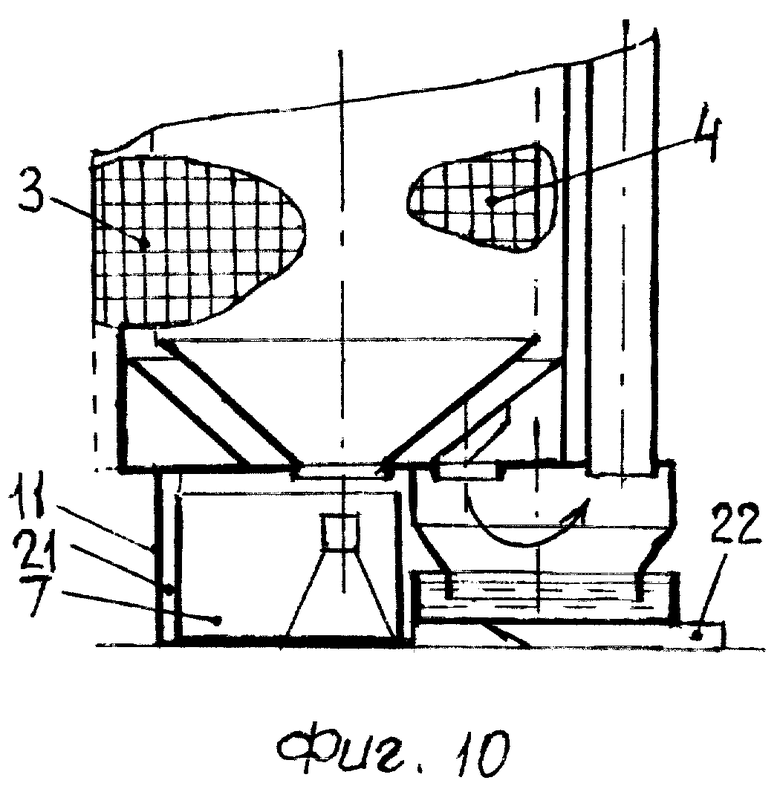

Конденсатосборник может быть выполнен также в виде гидрозатвора, представляющего собой выше упомянутый колокол, опущенный в сосуд с водой. Колокол может быть закреплен постоянно в основании печи, а подставленный сосуд сниматься для опорожнения от конденсата и смолы. Такая конструкция позволяет иметь плотное соединение в конденсатосборнике. Высота перекрытия уровнем жидкости разъема может быть не более 10 мм, чтобы гарантированно лишь перекрыть соединение по уровню, т.к. разрежение в указанной зоне не превышает 2-3 мм вод. ст.

Раздельный сбор золы и конденсата предполагает последующую утилизацию: золы как удобрения, конденсата после отстоя на смолу, используемую в качестве гидроизоляционного материала, и подсмольную воду с резким запахом копченого - для отпугивания вредных насекомых в садоводстве и огородничестве.

При нижнем отборе дымовых газов из печи в момент розжига имеются затруднения с протягиванием дымового тракта. В первые секунды без дополнительных мероприятий идет дымление через все имеющиеся соединения и патрубки. Этот недостаток устраняется двумя путями оперативного характера. Первый - это предварительный прогрев трубы растопочным факелом при снятом конденсатосборнике. Второй - возможен без снятия конденсатосборника, посредством установки в топливном контейнере временной (до сгорания) перегородки из макулатуры со стороны выхода дымовых газов из корпуса для удлинения опускной части дымохода. В процессе работы печи дымление не возникает.

Выполнение защитного экрана из стальной сварной сетки позволяет направлять лоток тепла как радиально (сквозь сетку) за счет теплового излучения, так и аксиально (снизу вверх) за счет конвекции при установке на сетчатый экран панелей. Это позволяет установить печь непосредственно у стены, не опасаясь возгорания или вблизи растений, не опасаясь пагубного воздействия на них лучистого тепла. При этом температура материала защитных панелей но превышает 30-50°С.

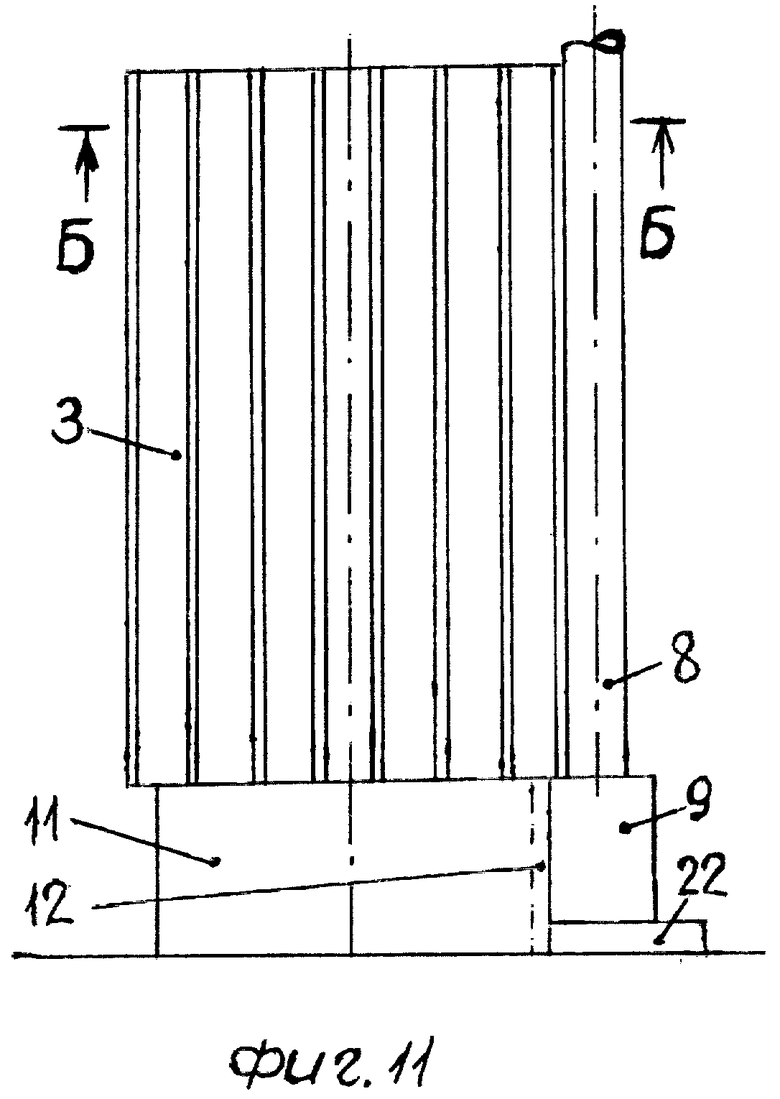

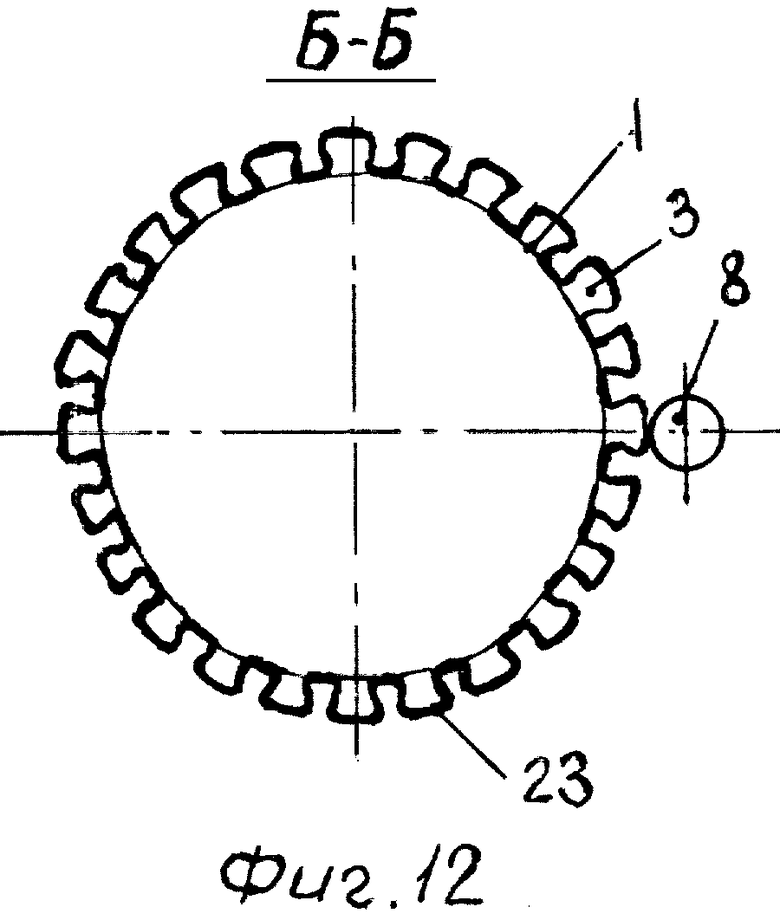

Выполнение защитного экрана из профильного листа с вертикальными каналами (ребрами) может быть использовано при создании печи увеличенной мощности. Наличие ребер увеличивает поверхность теплоотдачи корпуса. Температура мест вероятного прикосновения не превышает 50°С, а размеры печи увеличиваются незначительно. Это связано с тем, что относительная поверхность, например цилиндра, возрастает медленнее при увеличении геометрических размеров по сравнению с увеличением относительного объема (отнесенные к единичной тепловой мощности печи) или количества закладываемого топлива. Другими словами, имеется возможность увеличения мощности печи, например, с 6 до 18 кВт (в три раза) при увеличении линейных размеров на 30-40 % (диаметра корпуса с 450 до 580 мм, а высоты с 800 до 1100 мм) с применением разъема примерно посредине высоты корпуса для удобства загрузки.

При установке посуды с пищей или чайника на своде корпуса не удается нагреть их до кипения, несмотря на температуру поверхности свода корпуса, близкой к 300°С, из-за малой поверхности контакта и быстрого рассеяния теплового потока в окружающем пространстве. При установке над сводом корпуса и экраном печи-колпака удается сконцентрировать в образовавшейся полости (зазоре) нагретый воздух. Температура воздуха в полости поднимается и начинают воспринимать тепло другие части поверхности посуды (эффект духового шкафа). Процесс нагрева может быть ускорен при выполнении по периферии колпака сквозных отверстий.

Горячий воздух, поднимающийся вдоль боковой стенки корпуса в пределах экрана, проходит частично под колпак и далее через отверстия в окружающую среду. Это движение вызывает спутное движение (вынужденную циркуляцию) воздуха, нагреваемого от свода корпуса. В результате циркуляция под колпаком интенсифицируется, что ускоряет нагрев установленной посуды.

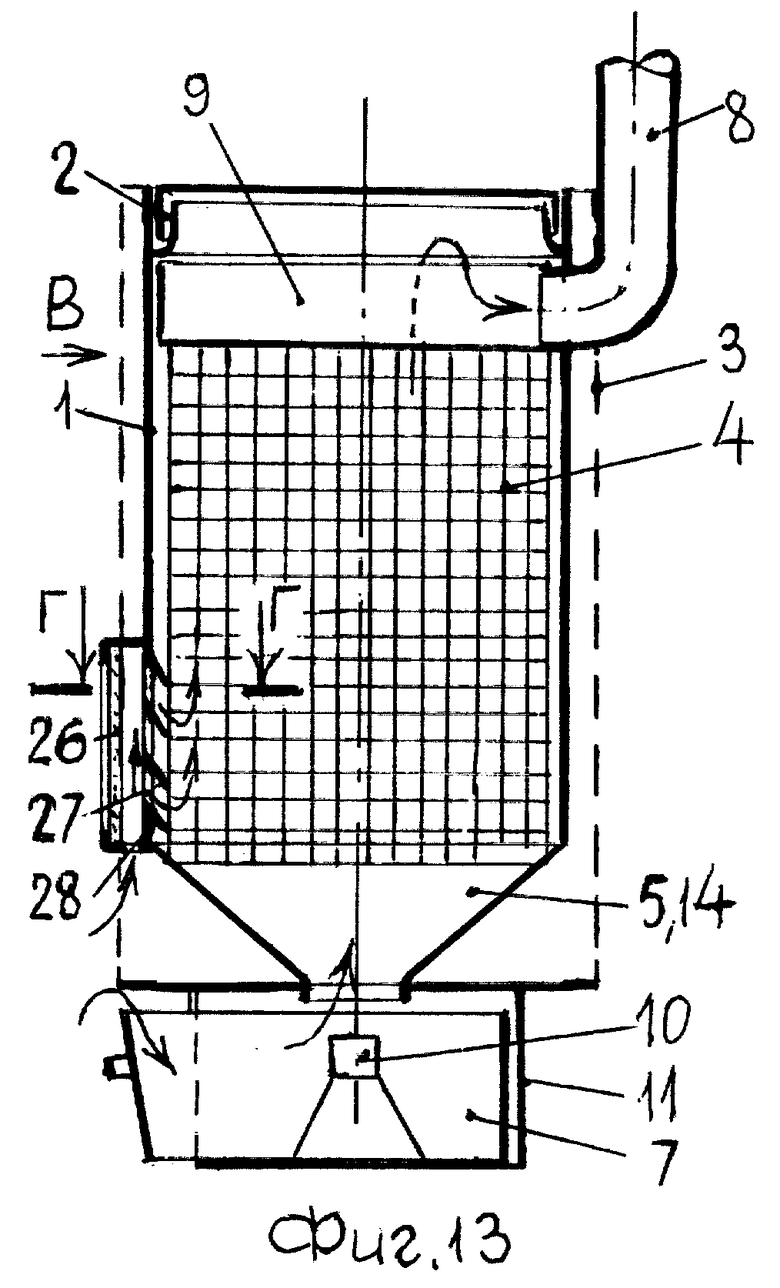

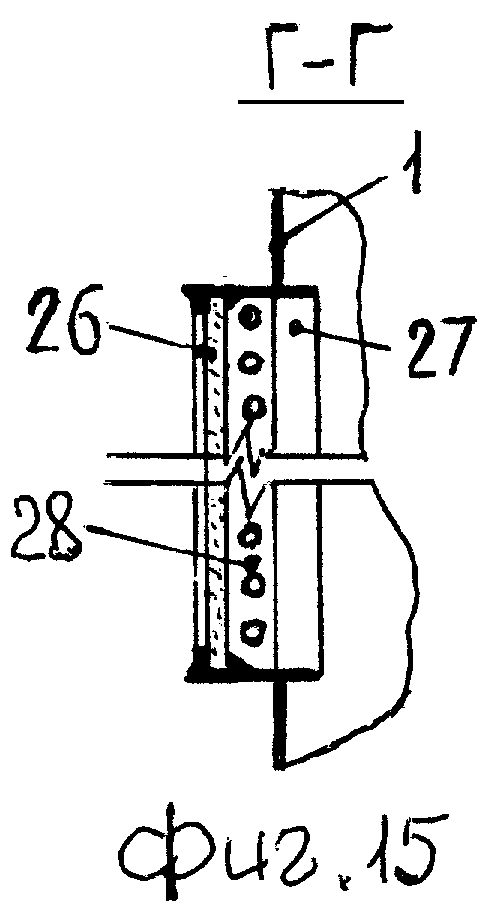

Выполнение в боковой стенке корпуса окна, оснащенного с внешней стороны смотровым стеклом, с внутренней - жалюзийной решеткой, а подоконника между ними - перфорированным, позволяет осуществлять визуальный контроль за процессом горения. Жалюзийная решетка защищает стекло от прямого излучения, а перфорация в подоконнике обеспечивает проток воздуха, снижающего температуру стекла и жалюзи с последующим участием в дожигании газообразных продуктов неполного сгорания. Верхний выход из печи продуктов сгорания создает устойчивое разрежение по всему объему корпуса, возрастающее с приближением к выходу. Это способствует эффективному охлаждению поверхностей стекла и жалюзи за счет движения воздуха снизу вверх, а постепенный нагрев воздуха при снижении его плотности усиливает эффект. В экране печи выполняется окно, совмещенное со смотровым стеклом в боковой стенке корпуса.

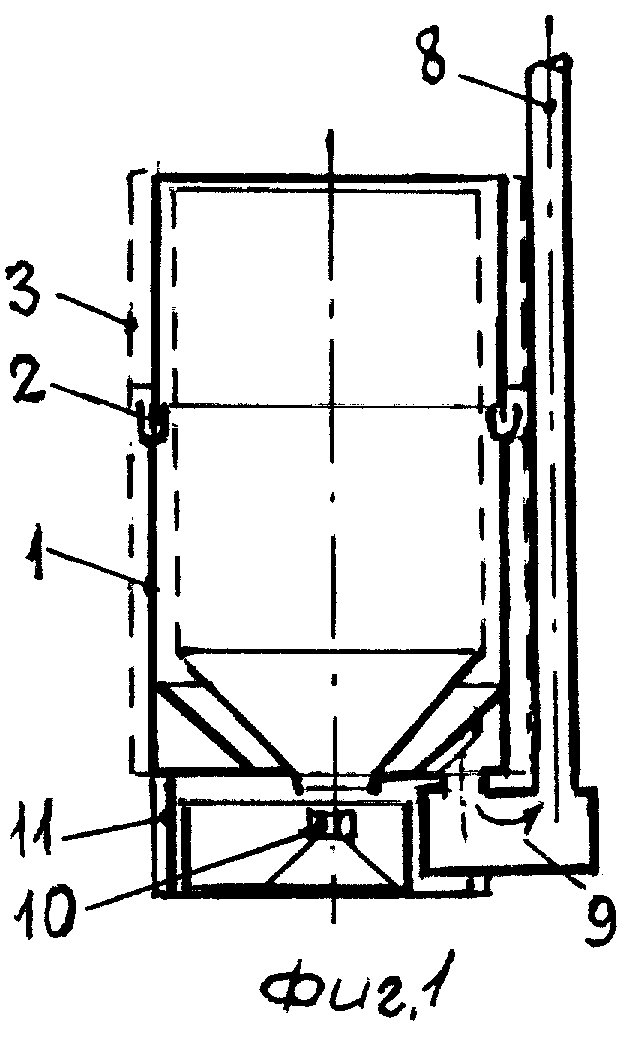

На фиг.1 изображен продольный разрез лечи с разъемом корпуса между "0" и "1" его высоты.

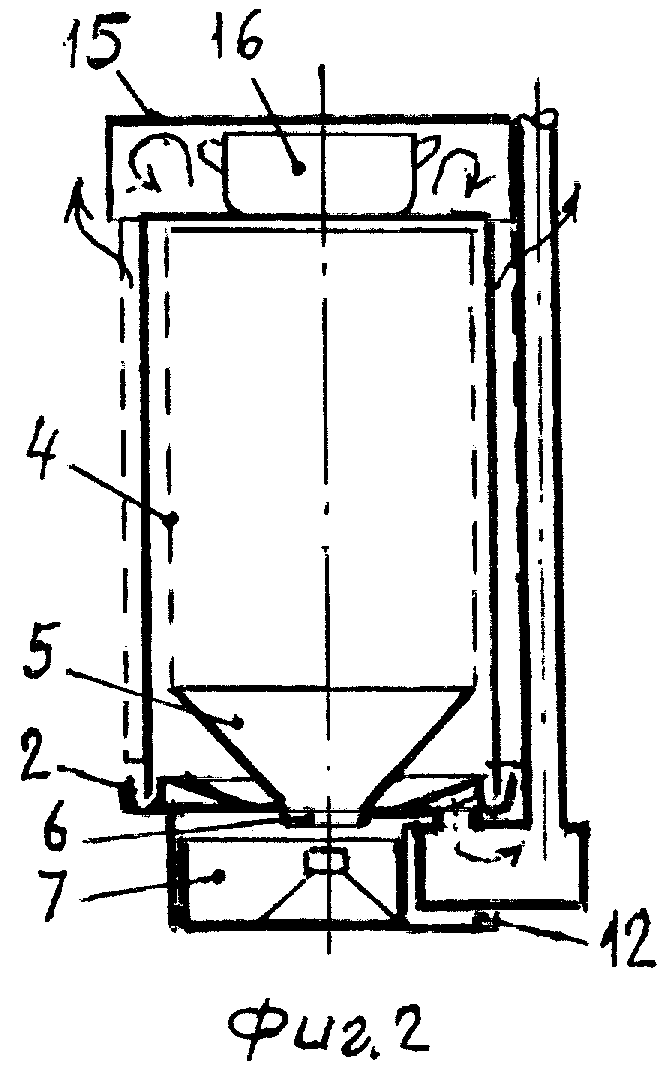

На фиг.2 изображен продольный разрез печи с разъемом на "0" его высоты и колпаком над сводом корпуса и экраном.

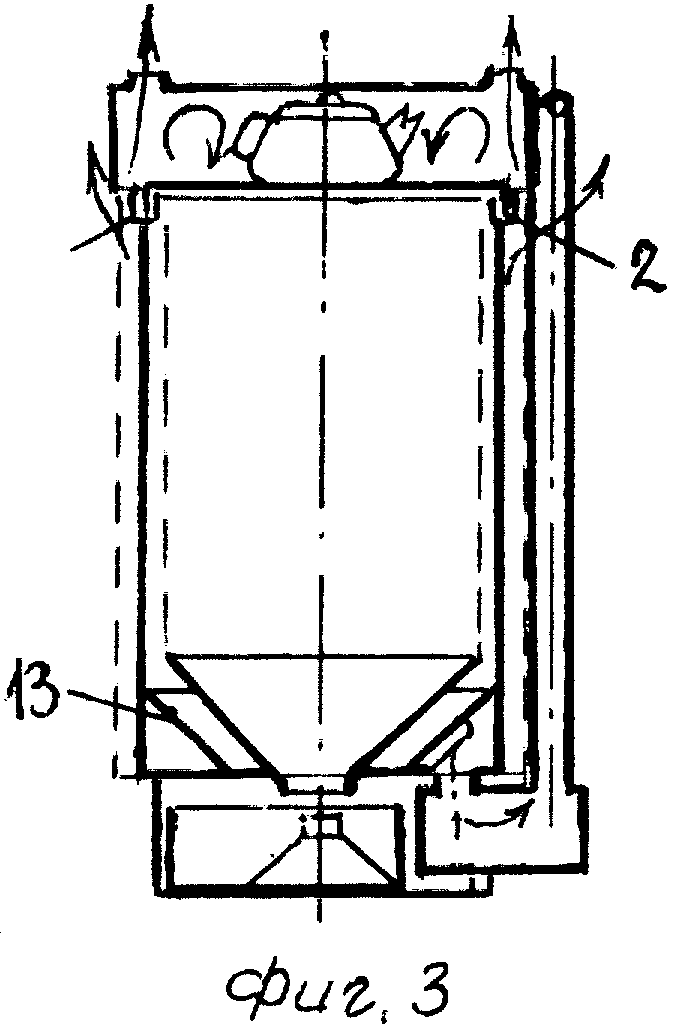

На фиг.3 изображен продольный разрез печи с разъемом на "1" его высоты и сквозными отверстиями по периферии колпака.

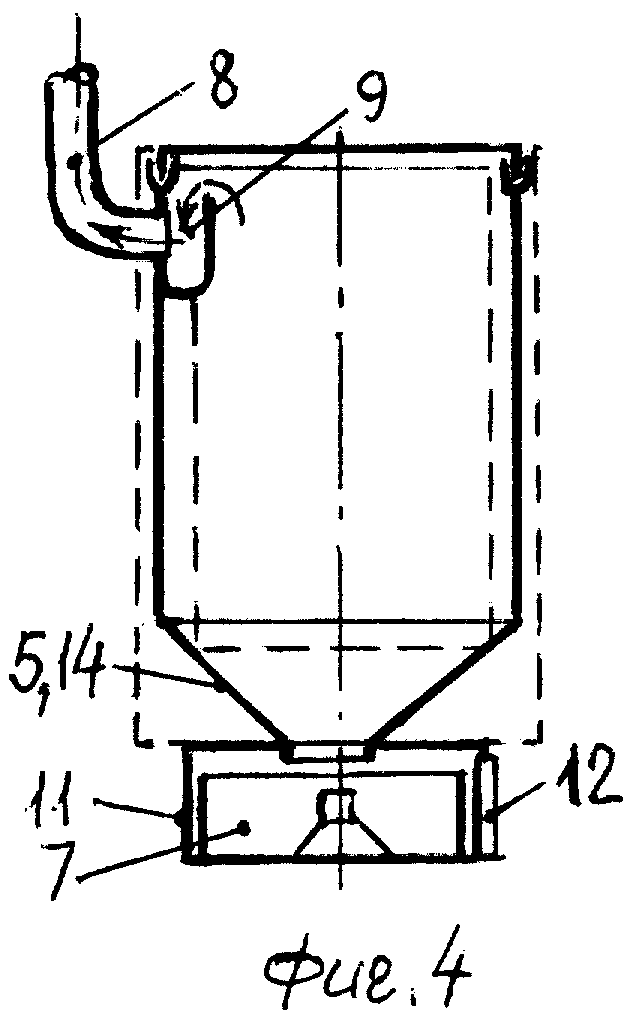

На фиг.4 изображен продольный разрез печи с коническим основанием корпуса и размещением конденсатосборника между боковой стенкой корпуса и топливным контейнером.

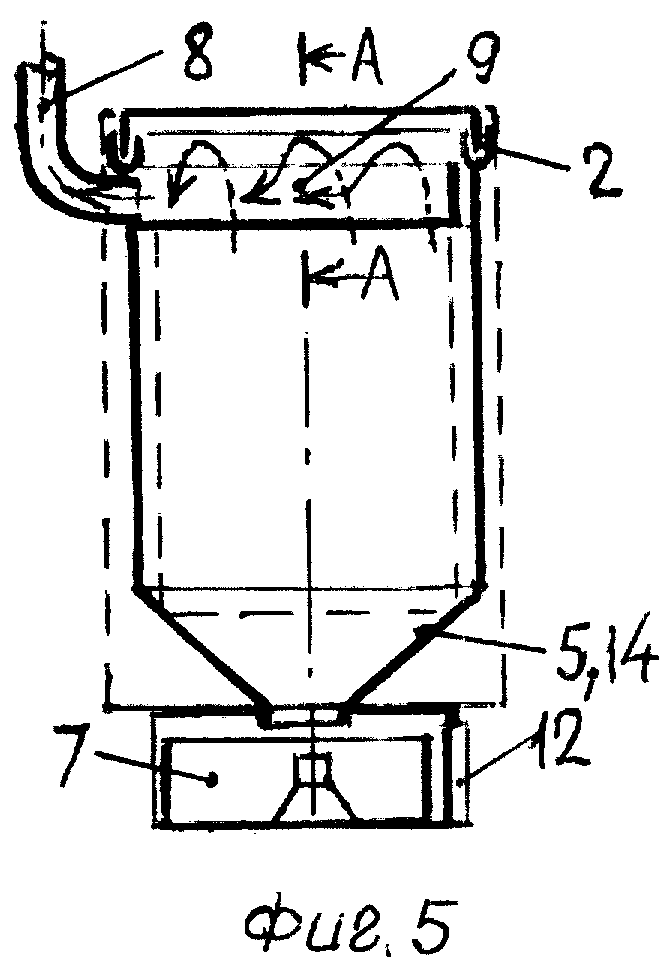

На фиг.5 изображен продольный разрез печи с коническим основанием корпуса и размещением конденсатосборника между сводом корпуса (крышкой) и топливным контейнером.

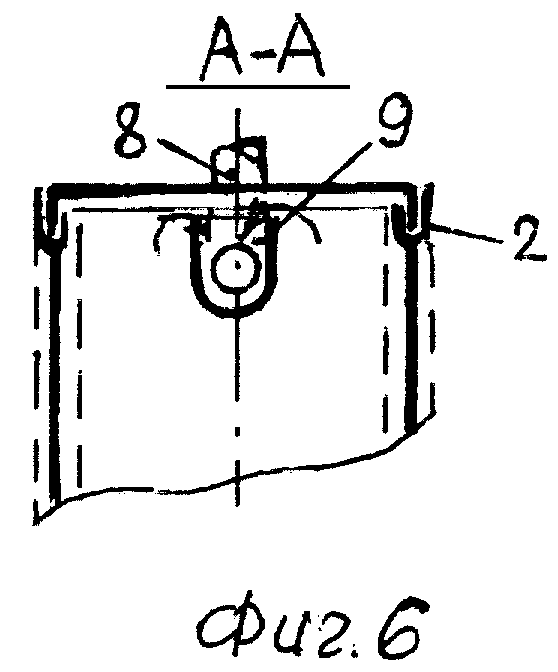

На фиг.6 изображен продольный разрез А-А по фиг.5.

На фиг.7 изображен фрагмент продольного разреза печи при снятом конденсатосборнике и положении поддона с горелкой в виде фитиля под дымоходом.

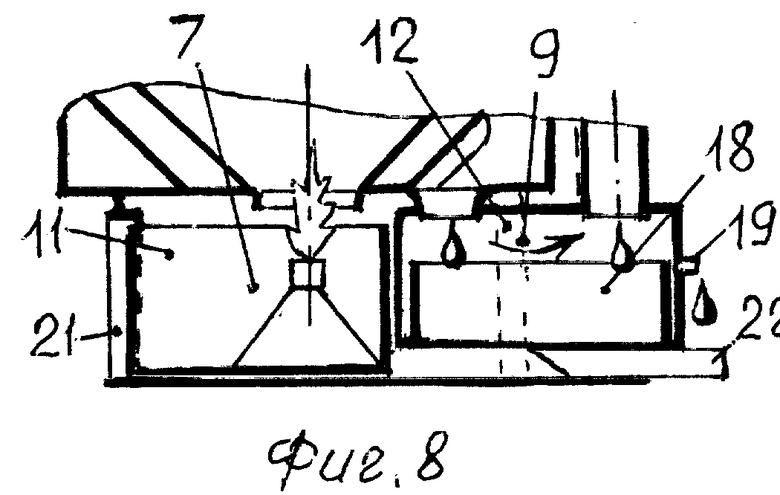

На фиг.8 изображен фрагмент продольного разреза лечи в рабочем положении конденсатосборника с дренажным отверстием, смолосборником и вторым окном в постаменте для выдвижения поддона.

На фиг.9 изображен фрагмент продольного разреза печи с конденсатосборником в виде колокола.

На фиг.10 изображен фрагмент продольного разреза печи с конденсатосборником в виде гидрозатвора.

На фиг.11 изображен вид сбоку печи с экраном в виде ребер из профильного листа.

На фиг.12 изображен поперечный разрез Б-Б по фиг.11.

На фиг.13 изображен продольный разрез лечи с окном в боковой стенке корпуса.

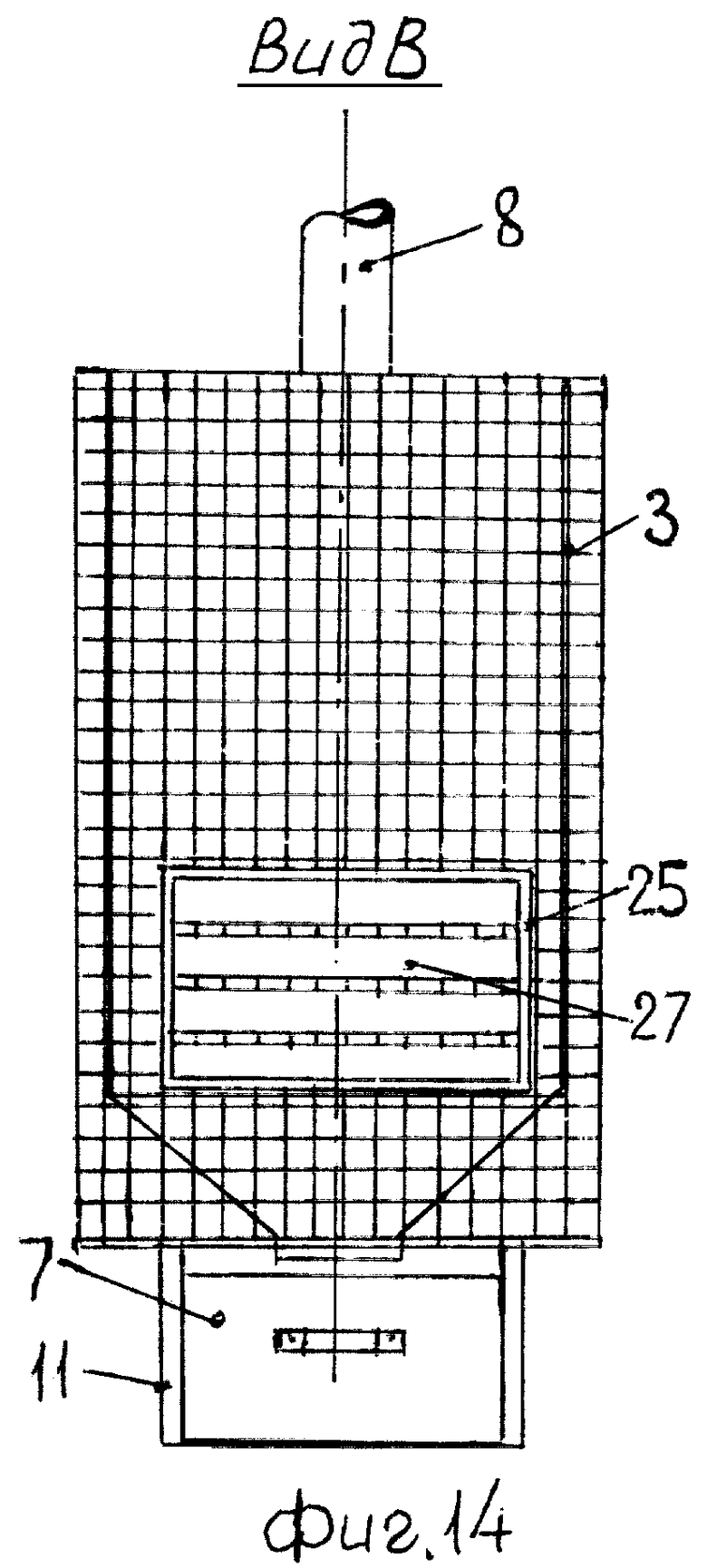

На фиг.14 изображен вид В по фиг.13.

На фиг.15 изображен Фрагмент поперечного разреза Г-Г печи по фиг.13.

Печь отопительная включает в себя корпус 1 с разъемом 2, экран 3, топливный контейнер 4, конический предтопок 5, горловину предтопка (воздухозаборник) 6, поддон 7, U-образный дымоход 8, конденсатосборник 9 со смолосборником 18 и дренажным отверстием 19, горелку 10, постамент 11 с окнами 12 и 21, конический обтекатель 13 с окном 20, коническое основание корпуса 14, колпак 15, посуду 16, сквозное отверстие 17, подставку 22, ребра 23, приямок 24, окно в корпусе 25, смотровое стекло 26, жалюзийную решетку 27, перфорированный подоконник 28.

Печь готовят к работе и разжигают в следующем порядке. Раскрывают корпус 1 в разъеме 2, закладывают растопочный материал (щепки) в предтопок 5, выкладывают из макулатуры внутри топливного контейнера 4 временную стенку со стороны дымохода 8 (если но прогревают перед розжигом дымоход 8), закладывают топливо в контейнер 4, закрывают корпус 1, снимают конденсатосборник 9, выдвигают поддон 7 с горелкой 10 в виде фитиля через окно 12, поджигают фитиль и устанавливают его под трубой 8 для ее прогрева (если не выложена временная стенка из макулатуры (см. выше). Если в трубе при прогреве загорается смола, о чем свидетельствует резкий подъем температуры стенки, вплоть до слабого красного свечения, горящий факел выдерживают под трубой еще в течение 2-3 мин, а затем вдвигают поддон 7 до упора, до совмещения осей горелки 10 и воздухозаборника 6. Устанавливают на место конденсатосборник 9. Щепки в предтопке воспламеняются и горят в течение 5-10 мин. При этом воспламеняется основное топливо в контейнере 4. Если нагрев свода корпуса происходит медленно, а дым из трубы вялый, это значит, что имеются неплотности в элементах трубы или конденсатосборника. Неплотность срочно устраняется и печь в течение примерно получаса выходит на режим без дополнительных манипуляций.

Если конденсатосборник 9 размещен внутри корпуса 1, то выжигание смолы в трубе производят при раскрытом корпусе 1 путем поднесения автономного факела внутрь конденсатосборника 9. Прогрев трубы не требуется, т.к. вход в нее расположен в верхней части печи.

Дымовые газы от предтопка 5 поднимаются между поленьями к верху печи, а затем, охлаждаясь, опускаются в зaзope между стенкой корпуса 1 и контейнером 4. При внутреннем размещении конденсатосборника 9 часть дымовых газов уходит в трубу 8. При наружном размещении конденсатосборника 9 в окне 12 постамента 11 часть дымовых газов направляется в дымовую трубу 8 через расположенный внизу конденсатосборник. Конденсат, образовавшийся из водяных паров продуктов сгорания в дымовой трубе 8, стекает в сборник 9. При наружном расположении сборника 9 образовавшийся конденсат стекает по стенкам корпуса 1, попадает на обтекатель 13 и через окно 20 в нем попадает в конденсатосборник 9. При наличии в конденсатосборнике 9 смолосборника 18 смола оседает в нем, а конденсат, переливаясь в больший сосуд, вытекает через дренажное отверстие 19. При вводе конденсатосборника 9 в соответствующее гнездо в дне печи (не показано) под сборник вставляют подкладку 22. Если конденсатосборник снимают только на генеральную очистку (один раз в сезон), то поддон 7 выдвигают из постамента 11 через второе окно 21, выполненное со стороны, противоположной сборнику 9.

При выполнении экрана 3 из стальной сварной сетки поток тепла распространяется как излучением по нормали к поверхности корпуса, так и конвекцией снизу вверх вдоль стенки корпуса и по нормали к своду корпуса. При установке на сетку отражающей панели (не показано) излучение преобразуется в восходящий поток нагретого воздуха. При выполнении защитного экрана из профильного листа, обернутого вокруг корпуса, нагретый воздух поднимается как вдоль внешних углублений, так и внутри образовавшихся вертикальных каналов, обеспечивая съем тепла с увеличенной поверхности теплообменника и защиту от прикосновения к горячей стенке корпуса.

В газотопливном или жидкотопливном вариантах топливо к горелке 10 в подвижном поддоне 7 подается от баллона или бака через регулирующую арматуру и шланг (не показано). Горячий воздух, поднимающийся вдоль стенок корпуса 1, задерживается под колпаком 15, что позволяет направить и выдерживать при требуемой температуре содержимое посуды 16. При наличии сквозных отверстий 17 по периферии колпака 15 горячий воздух в зазоре принудительно циркулирует, вызывая ускорение нагрева посуды.

Процесс розжига и горения топлива контролируется визуально через окно 25.

Предлагаемая печь тепловой мощностью от 2,5 до 20 кВт может быть изготовлена с применением листового материала из черной стали толщиной 0,5-0,7 мм. Экран и топливный контейнер изготовляются из стальной сварной проволочной сетки. Толщина проволоки 2-5 мм, ячейка 20-50 мм.

Варианты разъема корпуса позволяют обслуживать печь вручную без дополнительных приспособлений. Широкие возможности применения предложенных вариантов конденсатосборника облегчают подготовку печи для различных вариантов применения печи: в гараже, теплице, палатке, садовом домике, коттедже, а также в жилых помещениях при длительных аварийных ситуациях с центральным отоплением в зимний период.

Вариант составного дымохода с прямыми участками и двумя коленами под 45° позволяет выводить дымовые газы как через крышу помещения, так и через форточку в оконной раме. При соединении элементов дымохода верхняя секция вставляется внутрь нижней во избежание потеков конденсата с внешней стороны трубы. Экономическая эффективность заключена в применении тонколистового металла и связанные с этим легкость конструкции и низкая ее стоимость при изготовлении, а также высокий КПД, который на 6% превышает эффективность известных конструкций печей медленного горения. U-Образный дымоход и зазор между стенкой корпуса и топливным контейнером являются основой, на которой базируются преимущества, развитые в предлагаемом изобретении. Печь работает с продолжительностью цикла при одной загрузке древесным топливом от 6 до 14 ч. Меньшее время относится к полной загрузке топливного контейнера тонкими (20-30 мм) обрезками досок. Заполнение обрезками большего размера (40-60 мм) позволяет продлять время горения до 10-12 ч. Заполнение контейнера кругляком (неколотыми дровами) диаметром 100-120 мм увеличивает время горения до 14 ч и более. На время горения, температуру стенки и накопление конденсата в сборнике влияет также влажность дров. Высокая влажность снижает температуру стенки и увеличивает время горения, при этом за цикл работы печи накопление конденсата достигает 5 л для печи 6 кВт при емкости топливного контейнера 75 л.

Расчет увеличения КПД печи при наружном (H) расположении конденсатосборника в сравнении с внутренним (В).

1. Исходные данные:

1.1 Температура, уходящих дымовых газов

1.2. Накопление конденсата в наружном сборнике - 3 кг

1.3. Время работы печи 12 ч.

1.4. Тепловая мощность 6 кВт (5160 ккал/ч)

1.5. Максимальная температура горения дров tmax = 1640°С.

1.6. Расчетные коэффициенты:

h=1,3 - отношение объема сухих продуктов горения к теоретическому объему.

=0,83 при температуре до 100°С.

=0,83 при температуре до 100°С.

К=0,79 То же

для газов с высоким содержанием балласта N2 и СО2 (твердое топливо с высокой влажностью - дрова).

В=0,75 - отношение объемов сухих и влажных продуктов горения.

2. Потери тепла с уходящими газами (по упрощенной методике М.Б. Равича):

Увеличение КПД

3. Тепло, отданное водяными парами дымовой трубе (в помещении)

qконд = Gк × r×100/Qп × τ=3·539,6·100/5160·12=2,6%

4. Общee увеличение КПД

Δq2+qконд.=3,05+2,6=5,65%

Источники информации

1.SU 6171662 A F 24 C 5/00, 1978, бюл. №28.

2.RU 13834 U1 F 24 C 5/00, 2000, бюл. №15.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ОТОПЛЕНИЯ | 2002 |

|

RU2232946C1 |

| ПЕЧЬ ДЛЯ ОТОПЛЕНИЯ | 2000 |

|

RU2178541C2 |

| ВИХРЕВАЯ ГОРЕЛКА | 2006 |

|

RU2333422C2 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2023965C1 |

| ПЕЧЬ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2013 |

|

RU2541969C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| ОТОПИТЕЛЬНАЯ ПЕЧЬ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2013 |

|

RU2541968C1 |

| ОТОПИТЕЛЬНО-ВАРОЧНОЕ УСТРОЙСТВО | 2003 |

|

RU2244880C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ ПОМЕЩЕНИЙ | 2023 |

|

RU2812546C1 |

Изобретение относится к отопительным устройствам, в частности к печам для отопления, преимущественно для теплиц, палаток, гаражей, вагончиков, садовых домиков, а также жилья в чрезвычайных ситуациях. Технический результат: повышение эффективности работы печи, заключающейся в облегчении розжига, увеличении количества типоразмеров по мощности и назначению, улучшении условий очистки от отложения, улучшении условий воздушной среды в помещении, увеличении времени непрерывной работы, универсальности работы печи помимо дров и древесных отходов также на газообразном и жидком топливе. Печь отопительная содержит вертикальный тонкостенный корпус с разъемом для загрузки топлива, размещенный внутри корпуса с зазором топливный контейнер, а также U-образный дымоход с поворотным коленом, причем под контейнером размещен предтопок в виде конического бункера с горловиной открытой в поддон, который размещен под бункером с зазором и выполнен с возможностью перемещения в горизонтальной плоскости, колено дымохода выполнено в виде съемного конденсатосборника, корпус заключен в экран и смонтирован на постаменте, который выполнен в виде закрытого короба с окном для выдвижения поддона. 1 н. и 16 з.п. ф-лы, 15 ил.

| Способ и приспособление для выпаривания растворов | 1929 |

|

SU13834A1 |

| Печ для отопления,преимущественно парников | 1974 |

|

SU617662A1 |

| Способ определения всхожести семян | 1925 |

|

SU12986A1 |

| US 5176124 А, 05.01.1993 | |||

| US 3515117 А, 02.06.1970. | |||

Авторы

Даты

2004-07-20—Публикация

2001-07-18—Подача