Изобретение относится к тарельчатой колонне согласно ограничительной части п.1 формулы изобретения.

Тарельчатая колонна содержит перфорированные тарелки (называемые также разделительными тарелками), на которых с целью массообмена протекающую снизу вверх газовую фазу приводят в условиях перекрестного тока в контакт с протекающей по тарелке жидкой фазой. В каждую разделительную тарелку встроена, по меньшей мере, одна сливная шахта (по-английски „downcomer“) для переноса жидкости между этой тарелкой и нижележащей тарелкой, называемой далее “нагруженная тарелка”. В US-А 5454989 описана тарельчатая колонна, сливные шахты которой выполнены особой формы: выходные отверстия расположены в подошве, которая образует нижнее перекрытие сливной шахты. Подошва находится на расстоянии выше уровня, образованного на нагруженной тарелке верхней границей раздела газожидкостной смеси. Выходные отверстия ограничены зоной, от которой вытекающая в виде струй жидкость должна растекаться по нагруженной тарелке частично поперек направления главного потока. Другая тарельчатая колонна с аналогичными сливными шахтами известна из US-А 6250611.

Растекание жидкости по нагруженной тарелке происходит в неоднородном поле потока, которое на среднем участке имеет высокие скорости потока, а на боковых участках – малые скорости. Неоднородности поля потока означают, что жидкость протекает через массообменный объем с разным временем задержки в нем. Для улучшения массообмена на поле потока следует оказать влияние так, чтобы произошло уравнивание времени задержки.

Задачей изобретения является усовершенствование названной тарельчатой колонны так, чтобы для отдельных разделительных тарелок путем оказания влияния на поле потока можно было достичь улучшения массообмена. Эта задача решается посредством тарельчатой колонны, охарактеризованной в п.1 формулы изобретения.

Тарельчатая колонна содержит сливные шахты для переноса жидкости между соседними тарелками. Перенос жидкости на нагруженную тарелку происходит в каждой сливной шахте через множество выходных отверстий. Жидкость, вытекающая из выходных отверстий в виде струй, при попадании на нагруженную тарелку переходит в расходящееся на отдельных участках поле потока, которое по отношению к продольному направлению главного потока имеет поперечные составляющие скорости потока. Под выходными отверстиями и на расстоянии от нагруженной тарелки расположены дефлекторы. Каждый из них отклоняет импульс жидкости соответствующим расходящемуся полю потока образом. Дефлекторы способствуют образованию поперечных составляющих скорости, так что продольная составляющая скорости потока в каждой плоскости перпендикулярно направлению главного потока имеет в значительной степени постоянный профиль. Преимущественно выходные отверстия постепенно выполнены разной величины – на центральном участке меньше, чем на соседних боковых участках.

Зависимые п.п.2-10 относятся к предпочтительным формам выполнения тарельчатой колонны, согласно изобретению.

Изобретение поясняется ниже с помощью чертежей, на которых изображают:

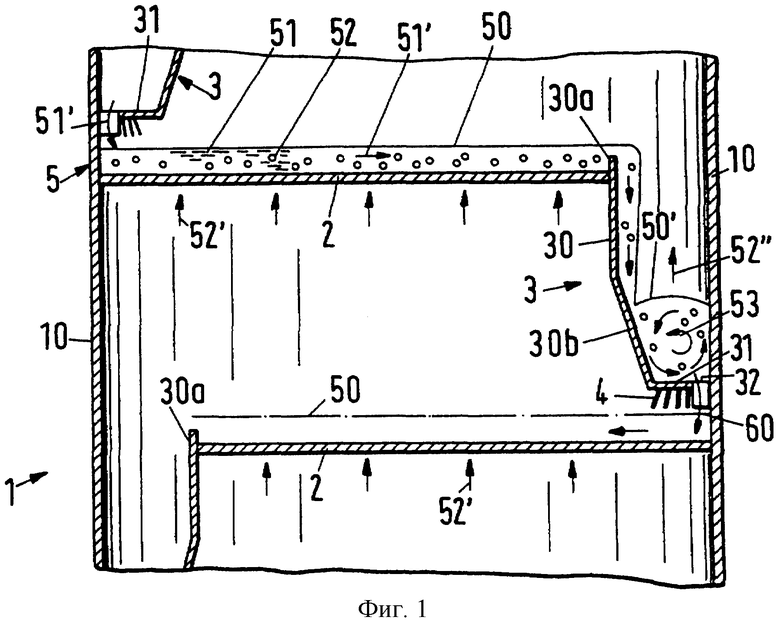

- фиг.1: фрагмент тарельчатой колонны, согласно изобретению, в продольном разрезе с двумя соседними разделительными тарелками;

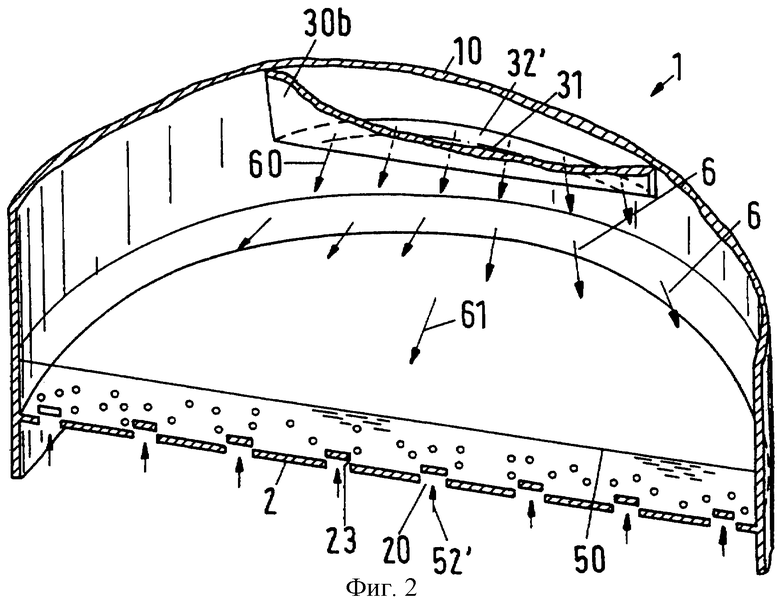

- фиг.2: характеристику потока на разделительной тарелке и под разделительной тарелкой тарельчатой колонны из фиг.1;

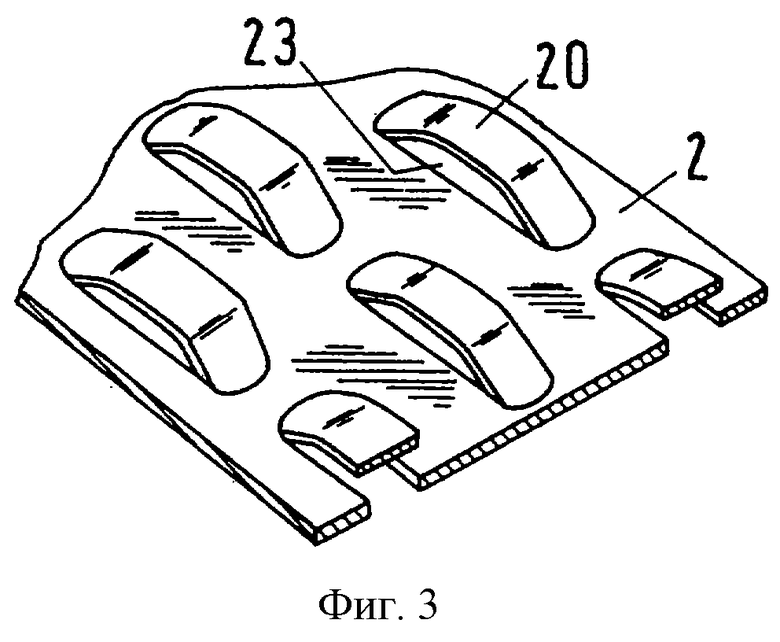

- фиг.3: чешуйки разделительной тарелки;

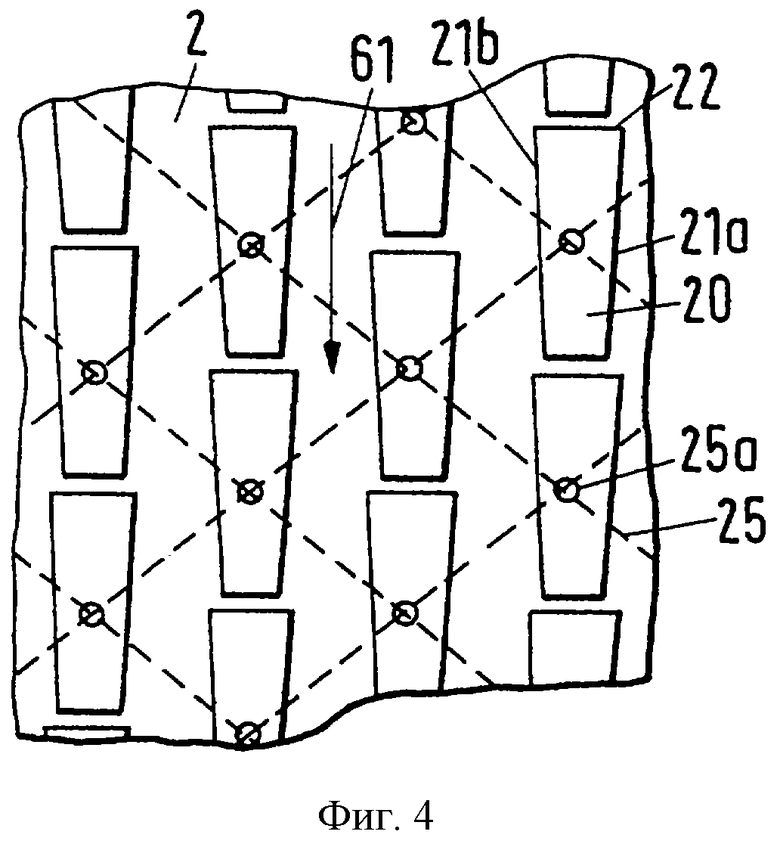

- фиг.4: решетку с чешуйками;

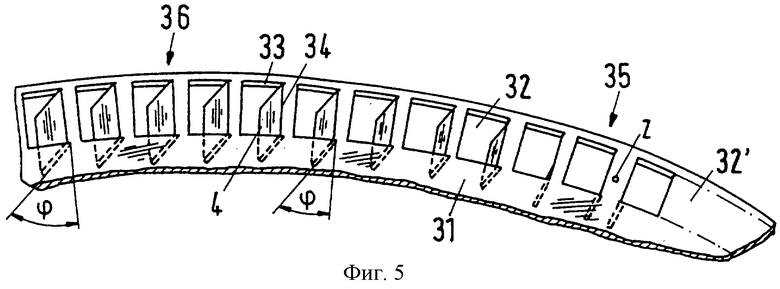

- фиг.5: ряд выходных отверстий сливной шахты для тарельчатой колонны, согласно изобретению;

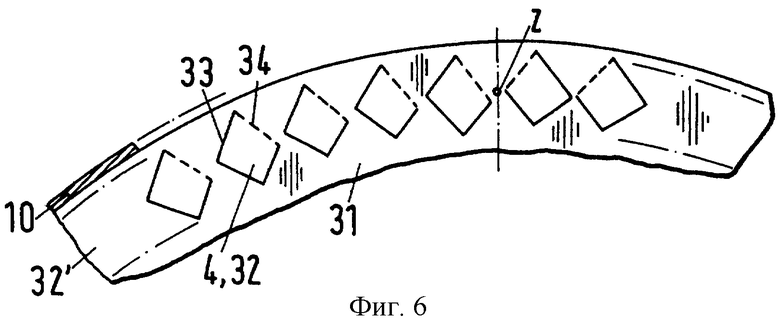

- фиг.6, 7: различные формы выполнения выходных отверстий;

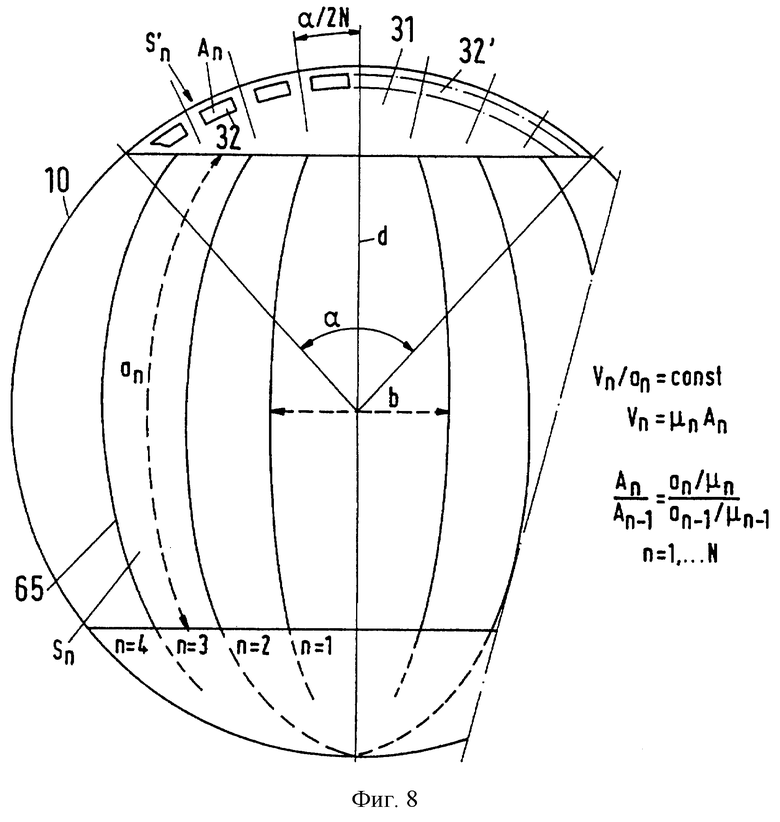

- фиг.8: способ расчета выходных отверстий;

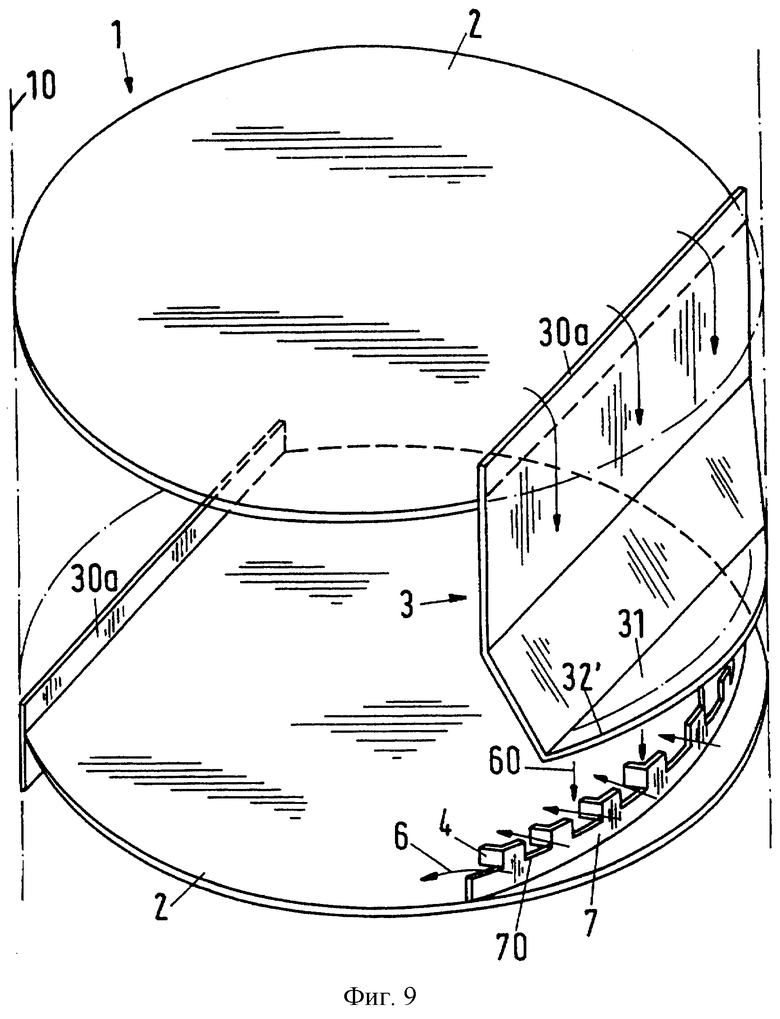

- фиг.9: рассекатель потока с дефлекторами, расположенный под сливной шахтой на разделительной тарелке;

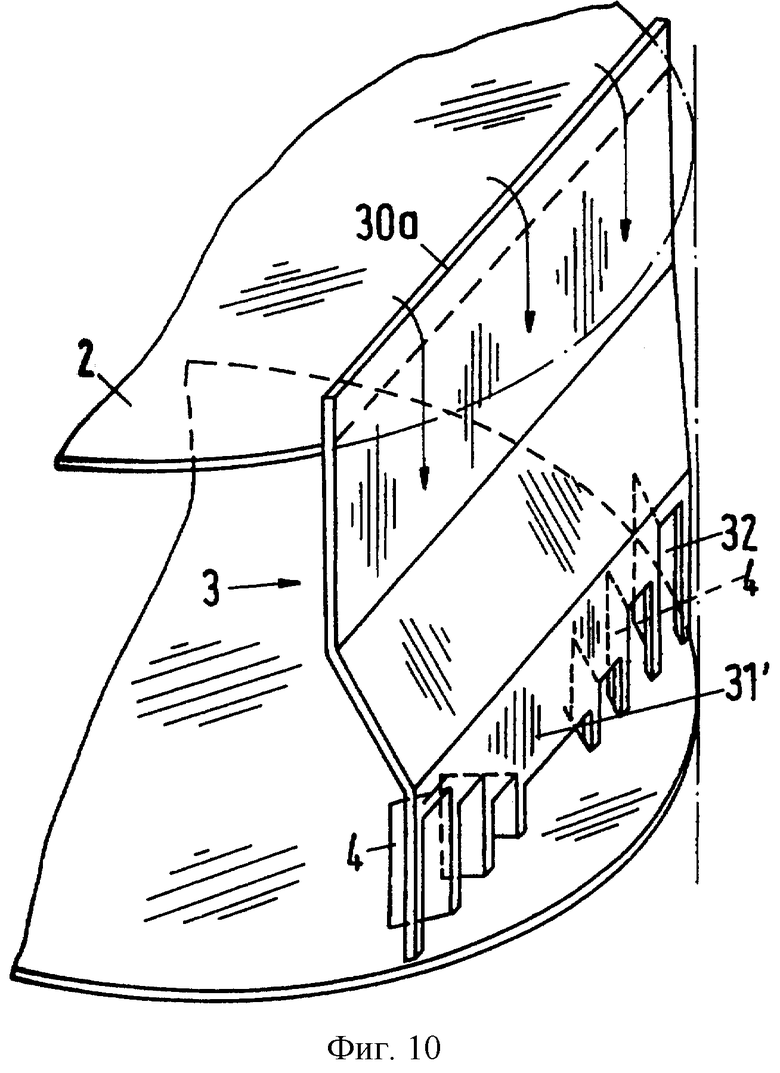

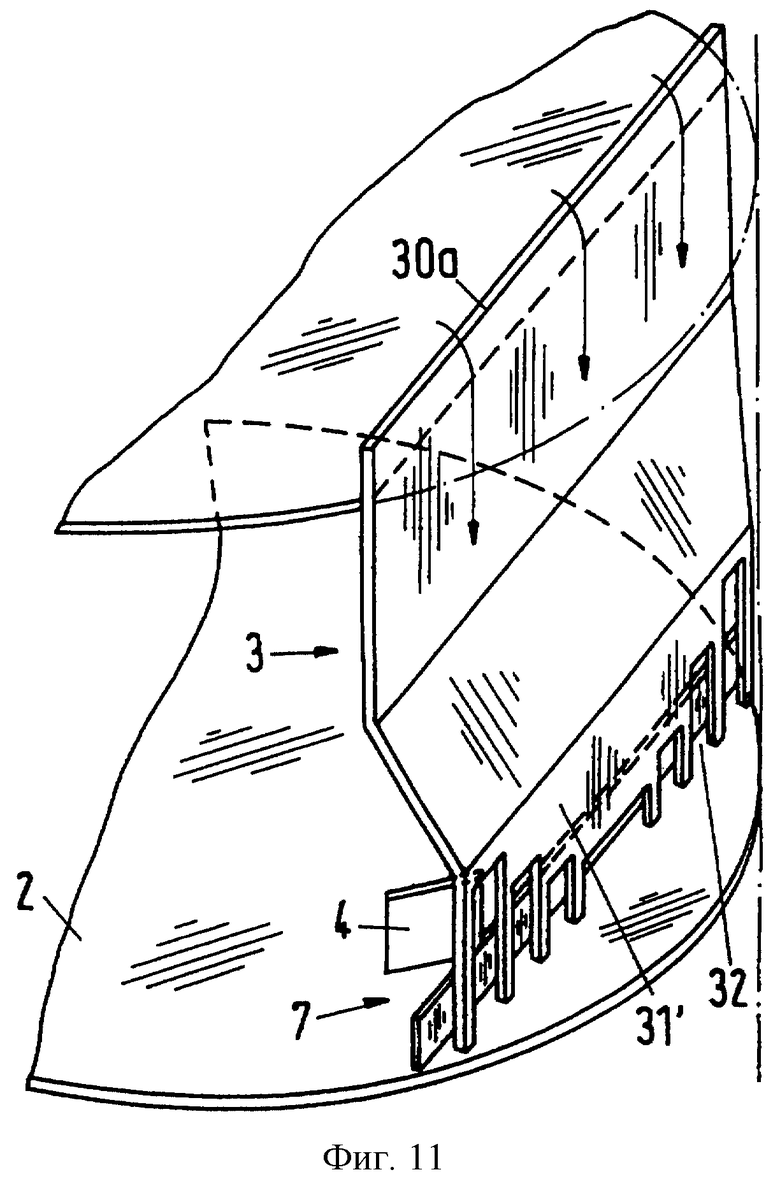

- фиг.10, 11: две модификации сливной шахты, согласно изобретению.

Изображенная на фиг.1 и 2 тарельчатая колонна 1 содержит разделительные тарелки 2. Жидкая фаза 51 (стрелка 51’) вытекает из сливной шахты 3 и в виде газожидкостной смеси 5 течет по тарелке 2 к другой сливной шахте 3, через которую происходит дальнейший перенос жидкости к соседней тарелке 2 с отделением газообразной доли. Через перфорации 23 тарелок 2 газовая фаза 52 (стрелки 52’) течет снизу вверх и пересекает в условиях перекрестного тока в виде пузырьков газожидкостную смесь 5. Происходит массо- и/или теплообмен между обеими фазами 51, 52.

Газожидкостная смесь 5 состоит из богатой жидкостью нижней зоны, верхнее ограничение которой лежит на уровне 50, и богатой газом пены, находящейся выше уровня 50. Пена на фиг.1 и 2 не показана. Нижнее перекрытие сливной шахты 3 образовано подошвой с множеством выходных отверстий 32. Подошва находится выше уровня 50 на расстоянии от него.

Выходные отверстия 32 ограничены зоной 32’, от которой вытекающая в виде струй 60 жидкость 51 растекается по нагруженной тарелке 2. Жидкостные струи 60, вытекающие из выходных отверстий 32, при попадании на нагруженную тарелку 2 переходят в расходящееся на отдельных участках поле 6 потока, которое по отношению к продольному направлению 61 главного потока имеет поперечные составляющие скорости. Выходные отверстия 32, по меньшей мере, частично снабжены дефлекторами 4, соответственно отклоняющими импульс жидкостной струи 60 в соответствии с желаемым формированием расходящегося поля 6 потока и при этом, в частности, способствующими образованию достаточно больших поперечных составляющих скорости потока.

Выходные отверстия 32 расположены в кольцевом сегменте 32’ рядом со стенкой 10 колонны. Жидкостные струи 60 направляются, с одной стороны, стенкой 10 колонны, а с другой стороны, по меньшей мере, частично лопаткообразными дефлекторами 4, размещенными каждый на краю выходного отверстия 32. Каждый дефлектор 4 выполнен таким образом, что его положение и его наклон соответствуют вызываемым поперечным составляющим скорости. Благодаря дефлекторам 4 на боковых участках поля 6 потока происходит также уравнивание времени задержки и тем самым улучшается результат обменных процессов.

Перфорация тарелок 2 образована, например, множеством чешуек 20, изображенных на фиг.3 и 4. (Тарелки 2 могут быть выполнены, например, также в виде ситовых тарелок). Чешуйки 20 имеют каждая форму трапеции, причем непараллельные боковые стороны 21а, 21b трапеции длиннее основания 22. Основания 22 ориентированы поперек направления 61 главного потока. Боковые стороны чешуек выполнены в виде щелей 23. Чешуйки 20 сужены в направлении 61 главного потока, так что выходящий через щели 23 газ 52 оказывает способствующее переносу жидкости 51 действие. Преимущественно все чешуйки 20 ориентированы одинаково и расположены в точках 25а пересечения правильной решетки 25.

Описанная тарельчатая колонна 1 имеет кругообразное сечение. В каждую тарелку 2 встроена сливная шахта 3. Сливные шахты 3 соседних тарелок 2 расположены диаметрально по отношению друг к другу.

Часть сливной шахты 3, занимающая участок пространства между внутренней стенкой 30 и стенкой 10 колонны непосредственно над подошвой 31, имеет из-за наклонной части 30b стенки суженную вниз форму. Газожидкостная смесь 5, затекающая в сливную шахту 3 через переливную перегородку 30а, скапливается в суженной части на постоянном уровне 50’. Из смеси 5 выделяется газовая фаза 52 (стрелка 52’’). Образуется жидкостный валик 53, приводимый в движение притекающей жидкостью 51. От жидкостного валика 53 часть жидкости 51 непрерывно переносится дальше через выходные отверстия 32. Благодаря выполнению жидкостного валика 53 происходит лишь частичная диссипация кинетической энергии потока жидкости. Оставшаяся кинетическая энергия используется после дальнейшего переноса на нагруженную тарелку 2 для оказания влияния на расходящееся поле 6 потока.

Для того чтобы при вытекании жидкости 51 из выходных отверстий 32 не происходило неизбежной диссипации кинетической энергии, выходные отверстия 32 расположены в ряд. Первый пример показан на фиг.5. Выходные отверстия 32 изготовлены частично прорезанными (обрезная кромка 33) и загнутыми вокруг кромки 34 внутренними поверхностями. Загнутые внутренние поверхности образуют лопаткообразные дефлекторы 4.

Дефлекторы 4 имеют разные углы ϕ наклона. По отношению к центру Z ряда выходных отверстий 32 угол ϕ наклона постепенно возрастает по мере удаления от центра Z; в частности, он возрастает от 0 до 60°, преимущественно до 45°.

У описанного на фиг.1, 2, 5 примера выполнения выходные отверстия 32 выполнены разной величины. При рядовом расположении в центральной части 35 ряда выходные отверстия 32 меньше, чем на двух примыкающих к центральной части 35 флангах 36, а именно так, что через большие выходные отверстия 32 по отношению к длине ряда вытекает больше жидкости. Это необходимо, поскольку для боковых участков расходящегося поля 6 потока требуются дополнительные количества жидкости 51 на нагруженной тарелке 2, которые должны вытекать через фланги 36 сливной шахты 3 в боковые участки.

У изображенной на фиг.6 формы выполнения выходных отверстий 32 они ориентированы по-другому. Кромки 34 сгиба не перпендикулярны стенке 10 колонны. Все выходные отверстия 32 для простоты показаны одинаковой величины. Однако и здесь необходимо, чтобы выходные отверстия 32 на флангах были выполнены больше. Угол между кромкой 34 сгиба и стенкой 10 колонны может быть также переменной величины.

У формы выполнения на фиг.7 ряд выходных отверстий 32, расположенных в обозначенной штрихпунктиром полосе 32’, имеет в центре щелевое отверстие 37, в зоне которого для направления жидкости 51 предусмотрена только стенка 10 колонны.

Для расчета выходных отверстий 32 можно поступить следующим образом. Как видно из фиг.8, разделительную тарелку 2 в зоне между подошвой 31 сливной шахты 3 (при виде сверху) и переливной перегородкой 30а следующей сливной шахты 3 делят посредством эллипсов 65 на 2N-число полос Sn (n=1,...,N; N=4). Большие оси эллипсов 65 совпадают с лежащим в направлении 61 главного потока диаметром d колонны. Малые оси отличаются друг от друга на постоянную величину b(=d/N); самый малый эллипс уменьшен до лежащего на диаметре d отрезка. Средняя длина полосы Sn обозначена an(n=1,...,N).

Подошву 31 делят на 2N-число секторов S’n(n=1,...,N) c одинаковыми углами α/2N, причем угол α является центральным углом, образованным подошвой 31 в центре колонны. Каждому сектору S’n соответствует одно выходное отверстие 32 площадью Аn. Через такое выходное отверстие 32 жидкостная струя 60 вытекает с объемным потоком Vn. Отношение Vn/Аn представляет собой коэффициент μn истечения. Этот коэффициент является мерой уменьшения истечения, зависимого от выполнения выходного отверстия 32. Коэффициент μn истечения зависит от формы дефлектора 4 и, в частности, от угла ϕ его наклона. Вместо одного выходного отверстия 32 на каждый сектор S’n может быть предусмотрено также более одного. Ниже обсуждается случай, когда каждый сектор S’n имеет только одно выходное отверстие 32.

Для того чтобы возникло уравнивание времени задержки по полю потока, отношение аn/Vn, пропорциональное времени задержки в соответствующей полосе Sn, в каждой полосе Sn должно быть одинаковым. Таким образом, для площадей Аn получают приведенное на фиг.8 уравнение. Задавая весь объемный поток (=2V1+2V2+...+2VN), осуществляют расчет площадей Аn, причем предполагается, что коэффициенты μn истечения известны (например, на основе проведенных экспериментов).

На фиг.9 изображен рассекатель 7 потока в виде переливной перегородки, который расположен на разделительной тарелке 2 под сливной шахтой 3 и под выполненными в полосе 32’ выходными отверстиями 32 (не показаны). Внешняя стенка тарельчатой колонны 1 здесь отсутствует и обозначена штрихпунктиром. По меньшей мере, часть дефлекторов 4 размещена на переливном краю 70 рассекателя 7 потока.

Рассекатели 7 потока изготовлены каждый предпочтительно из полосы листового материала. Дефлекторы 4 могут быть изготовлены из полосы листового материала просто путем вырезания и сгибания частей поверхностей. Рассекатель 7 потока может быть составлен из нескольких частей. Как показано на фиг.9, он может быть согнут; он может иметь также форму полигональной линии с несколькими прямыми отрезками.

При применении рассекателя 7 потока возможно, чтобы на выходных отверстиях 32 не были расположены дефлекторы. В этом случае дефлекторы 4, следовательно, являются частями не сливной шахты 3, а рассекателя 7 потока. Все выходные отверстия 32 могут быть одинаковой величины.

Кроме описанных выше форм выполнения возможны другие модификации сливной шахты 3, а именно, по меньшей мере, следующие, соответствующие вариантам б) и в) п.1 формулы изобретения.

У модификации формы выполнения на фиг.1 и 5, варианта б), дефлекторы 4 загнуты не вниз, а вверх, с тем чтобы выше по потоку оказать влияние перед выходными отверстиями 32 на характеристику затекания. Также с помощью расположенных выше по потоку дефлекторов 4 можно оказать влияние на течение с возможностью образования необходимых для однородного поля потока поперечных составляющих импульса.

У другой модификации, варианта в), вместо подошвы 31 вертикальный отрезок 31’ стенки образует часть нижнего перекрытия сливной шахты 3 (фиг.10 и 11). На фиг.10 изображена форма выполнения, соответствующая форме выполнения на фиг.1 и 5. На фиг.11 изображена форма выполнения, аналогичная форме выполнения на фиг.9. Здесь рассекатель 7 потока расположен перед выходными отверстиями 32. Из дефлекторов 4 рассекателя 7 потока на фиг.11 виден только один. Однако, как в примере на фиг.9, здесь имеется большое число дефлекторов 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛИВНАЯ ШАХТА ДЛЯ ТАРЕЛЬЧАТОЙ КОЛОННЫ | 1998 |

|

RU2181067C2 |

| ТАРЕЛЬЧАТЫЙ АППАРАТ, КОЛОННА С ЭТИМ АППАРАТОМ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2004 |

|

RU2502548C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 2007 |

|

RU2403961C1 |

| РАСПРЕДЕЛИТЕЛЬНО-КОНТАКТНОЕ УСТРОЙСТВО | 2003 |

|

RU2257933C2 |

| УЗЕЛ С ТАРЕЛКОЙ И СЛИВНЫМ СТАКАНОМ КОЛОННЫ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА И ЖИДКОСТИ (ВАРИАНТЫ) И СПОСОБ ВЫПУСКА ПАРА ЧЕРЕЗ ЗОНУ КОЛОННЫ (ВАРИАНТЫ) | 1995 |

|

RU2134138C1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Контактная тарелка для эпюрационных колонн | 1990 |

|

SU1789549A1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО БАРБОТАЖНОЙ ТАРЕЛКИ МАССООБМЕННОЙ КОЛОННЫ | 2001 |

|

RU2194560C1 |

| РЕЗЕРВУАР ДЛЯ РАЗДЕЛЕНИЯ ДРЕНИРОВАНИЕМ СМЕСИ ГРАНУЛИРОВАННОГО МАТЕРИАЛА И ЖИДКОСТИ | 2001 |

|

RU2281138C2 |

| МАССООБМЕННАЯ ТАРЕЛКА | 1992 |

|

RU2060766C1 |

Тарельчатая колонна (1) содержит сливные шахты (3) для переноса жидкости (51) между соседними тарелками (2). Перенос жидкости на нагруженную тарелку происходит в каждой сливной шахте через множество выходных отверстий (32). Жидкость, вытекающая из выходных отверстий (32) в виде струй (60), переходит при попадании на нагруженную тарелку в расходящееся на отдельных участках поле потока, которое по отношению к продольному направлению главного потока имеет поперечные составляющие скорости потока. Под выходными отверстиями и на расстоянии от нагруженной тарелки расположены дефлекторы (4). Они отклоняют импульс жидкости в соответствии с расходящимся полем потока. Дефлекторы способствуют образованию поперечных составляющих скорости, так что продольная составляющая скорости потока в каждой плоскости перпендикулярно направлению главного потока имеет в значительной степени постоянный профиль. Выходные отверстия преимущественно постепенно выполнены разной величины, на центральном участке меньше, чем на соседних флангах. 9 з.п. ф-лы, 11 ил.

Приоритет по пунктам и признакам:

| US 5454989 А, 03.10.1995 | |||

| Массообменная тарелка | 1981 |

|

SU997705A1 |

| Массообменная контактная тарелка для ректификации спирта | 1987 |

|

SU1535885A1 |

| Тепломассообменный контактный аппарат | 1987 |

|

SU1494911A1 |

| Устройство для ректификации спирта | 1986 |

|

SU1377136A1 |

| Тепломассообменная тарелка для эпюрационных колонн | 1990 |

|

SU1738835A1 |

| US 5277848 А, 11.01.1994. | |||

Авторы

Даты

2004-07-27—Публикация

2002-12-04—Подача