Изобретение относится к химической промышленности, в частности к способам защиты поверхностей изделий из чугуна, стали, алюминия, различных сплавов, работающих в кислых, щелочных и агрессивных солевых средах с повышенной температурой эксплуатации, и может найти применение при изготовлении оборудования, в том числе, для предприятий авиадвигателестроения.

Известен способ защиты и восстановления металлических поверхностей, включающий нанесение на обезжиренную поверхность изделия грунтовочного слоя на основе композиции, содержащей эпоксидную смолу, электрокорунд и отвердитель с последующим высыханием “до отлипа”, нанесение изолирующего слоя из состава содержащего эпоксидную смолу, бакелитовый лак, диабазовый порошок, электрокорунд, стеклоткань, отвердитель с последующим высыханием “до отлипа”, нанесение пластифицирующего слоя из состава, содержащего эпоксидную смолу, дисперсию железного сурика в олифе, отвердитель и ацетон с последующей сушкой до полного отверждения. В изобретении приводятся композиции всех трех слоев (Патент РФ №2147027, МПК 7: С 09 В 5/08, БИ №9 за 2000 г.) - аналог.

Недостатками данного решения являются: использование ацетона в пластифицирующем слое приводит к появлению пор и пузырьков, которые способствуют набуханию и расслоению материала, а также недостаточные теплостойкость и влагостойкость используемой во всех слоях композиции по заявленному способу.

Известен способ защиты изделия, заключающийся в нанесении армированного эпоксидного покрытия, включающего грунтовочный, клеевой и пропиточные слои, содержащие эпоксидную смолу ЭД-20, полиэтиленполиамин, армирующий слой на основе стеклоткани или стеклосетки, покрывные слои, содержащие эпоксидную смолу ЭД-20, полиэтиленполиамин и наполнитель, причем грунтовочный, клеевой и покрывные слои дополнительно содержат смолу оксилин -5(6), аминофенольный отвердитель и толуол. В качестве наполнителя покрывные слои содержат алюминиевую пудру и тальк молотый. В изобретении приводятся композиции всех слоев (патент РФ №2183649, МПК 7: C 09 D 5/08, опубл. БИ №17 за 2002 г.) - прототип.

Недостатком данного решения является использованием толуола в композиции всех слоев по данному способу приводит к образованию сквозных пор и пузырьков, вызывающих набухание и расслоение композиции, а также большая сорбция влаги используемой композиции.

Задачей настоящего изобретения является повышение прочности, коррозионной стойкости и теплофизических характеристик покрытия.

Она решается в способе нанесения покрытия на изделие, предусматривающем нанесение многослойного покрытия, состоящего из грунтовочного, армирующего и защитного слоев, для нанесения каждого из слоев покрытия используют состав, включающий эпоксидную смолу, полиаминный отвердитель, фторполимер, керамический порошок и порошок графита, а для нанесения грунтовочного и армирующего слоев покрытия используют состав, дополнительно содержащий триэтиленгликоль или дибутилфталат, причем для нанесения грунтовочного слоя покрытия используют следующий состав, мас.%: эпоксидная смола 23,0-43,0, полиаминный отвердитель 2,3-4,3, триэтиленгликоль или дибутилфталат 1,0-3,0, фторполимер 4,0-12,0, керамический порошок 15,0-22,0, порошковый графит до 100%, обусловленный требуемой пластичностью данного слоя и восприятия им тепловых расширений материала защищаемого изделия, а также наилучшей адгезией армирующего слоя к поверхности защищаемого изделия; для нанесения армирующего слоя покрытия используют, пропитанный тканным или жгутовым стекло или угленаполнителем состав, мас.%: эпоксидная смола 45,0-50,0, полиаминный отвердитель 4,0-5,0, триэтиленгликоль или дибутилфталат 1,0-5,0, фторполимер 5,0-6,6, керамический порошок 1,7-10,0, порошковый графит до 100%.

Для нанесения защитного слоя покрытия используют следующий состав, мас.%: эпоксидная смола 24,0-44,0, полиаминный отвердитель 2,4-4,4, фторполимер 1,2-22,0, керамический порошок 14,5-26,0, порошковый графит до 100%.

В способе нанесения покрытия на изделие армирующий материал могут пропитывать заявляемым составом перед нанесением армирующего слоя покрытия.

В способе нанесения покрытия на изделие в качестве фторполимера могут использовать фторопластовый лак.

В способе нанесения покрытия на изделие в качестве эпоксидной смолы могут использовать эпоксиперхлорвиниловую смолу.

В способе нанесения покрытия на изделие в качестве керамического порошкового наполнителя могут использовать маршалит или корунд, или шамотную глину.

В способе нанесения покрытия на изделия могут использовать состав, дополнительно содержащий триэтиленгликоль или дибутилфталат в количестве 0,5-1,5% для наилучшего восприятия (без циклического разрушения) тепловых расширений материала защищаемого изделия, а также каждого из слоев.

В заявляемом способе возможно использовать нанесение нескольких слоев покрытия с применением композиции одного качественного состава, но с разными количественными их соотношениями для каждого слоя, т.е. с разными теплофизическими характеристиками указанных слоев. Это позволяет получить многослойное покрытие, каждый слой которого кроме механического адгезионного сцепления друг с другом имеет еще и химическое сцепление, образующееся при частичном проникновении элементов каждого из слоев друг в друга, и в ходе реакции отверждения-полимеризации, что повышает прочность и теплофизические характеристики покрытия, а также технологичность процесса нанесения покрытия.

При нанесении слоев покрытия в качестве эпоксидной смолы могут быть использованы эпоксидные смолы, относящиеся к различным группам, например диоксидным или глицидиновым, таких как ЭД-8, СЭДМ-8, ЭД-20, Э-40, Ремохлор-МБ, Ремохлор-У, Ремохлор-4Ф, УП-631, ТЭГ-1, ДЭГ-1, ЭД-22, ЭД-16 и др.

Заявляемый технический результат будет достигаться при использовании любой из приведенных выше эпоксидных смол, а оптимальный - при использовании в качестве эпоксидной смолы - эпоксиперхлорвиниловой смолы.

В качестве эпоксиперхлорвиниловых смол могут быть использованы различные материалы, например материалы “Ремохлор” по ТУ 2225-01-174.111.21-98 и др.

В качестве полиаминного отвердителя могут быть использованы, например, полиэтиленполиамин (ПЭПА), диэтилентриамин (ДЭТА), диаминодифенилметан (4, 4’ ДАДФМ), пиридины, гексаметилендиамин, МФДА и другие отвердители (Энциклопедия полимеров. М.: Советская энциклопедия, 1972, с.857), т.е. органические соединения азота, которые можно рассматривать как продукты замещения атомов водорода в аммиаке углеводородными радикалами.

По числу замещений полиаминные отвердители эпоксидных смол могут быть первичными, вторичными, третичными, а в зависимости от природы радикала различают алифотические, ароматические и гетероциклические.

В качестве фторполимера могут использоваться, например, полимеры, в основной цепи которых в привитой части находятся атомы фтора. Основными представителями фторполимеров являются фторопласты, например Ф-4, Ф-3, Ф-3М, Ф-2 и др.

В качестве фторполимера могут быть использованы следующие лаки: фторопластовый лак (ФПР), на основе фторопластов Ф-42Л, Ф-32Л, например, следующих марок: ФПР, ФП-525, ЛФ-32 ЛН-2 и др., фенольные лаки, наполненные фторопластом, такие как: ФБФ-48Д, ФБФ-74Д, ВАФ-31 и др., и другие лаки.

Заявляемый технический результат достигается при использовании любого из приведенных выше элементов, относящихся к фторполимерам, однако оптимальный результат достигается при использовании в качестве фторполимера фторопластового лака, например, марки ФПР.

Использование в качестве наполнителя порошкового состава, включающего керамический порошок и порошок графита, позволяет регулировать теплостойкость, теплопроводность, вязкость и коррозионную стойкость.

Особенность нанесения грунтовочного слоя обусловлена его требуемой пластичностью и способностью восприятия им тепловых расширений материала защищаемого изделия, а также наилучшей адгезией армирующего слоя к поверхности защищаемого изделия.

Особенности нанесения армирующего и защитного слоев обусловлены требуемой коррозионной стойкостью и относительно невысокой вязкостью для качественной пропитки армирующего наполнителя и последующего нанесения его на изделие (грунтовочный слой) в виде препрега и высокой коррозионной стойкостью, теплопроводностью, тиксотропностью, а также технологической вязкостью наносимого ручным методом защитного слоя как на наклонные, так и на отвесные поверхности.

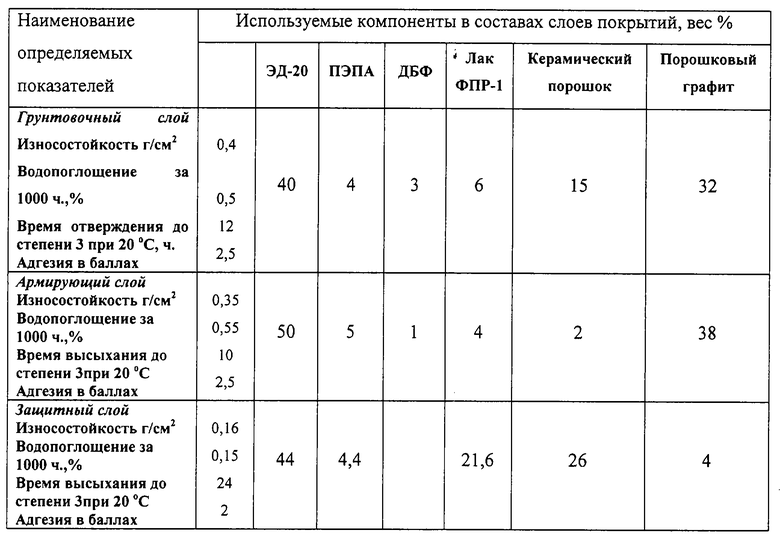

В таблице представлен состав покрытия, которое наносят послойно.

Способ осуществляют следующим образом.

Подготавливают защищаемую поверхность: удаляют с нее загрязнения и обезжиривают.

Готовят композицию грунтовочного слоя в следующем соотношении компонентов, мас.%: эпоксидная смола “Ремохлор” 40, полиаминный отвердитель -“ДЭТА” 4, ДБФ 3, фторопластовый лак ФПР 6, керамический порошок 15, порошок графита 32 и наносят на защищаемую поверхность.

Затем готовят композицию для нанесения армирующего слоя при следующем соотношении компонентов, мас.%: эпоксидная смола “Ремохлор” 50, полиаминный отвердитель “ДЭТА” 5, ДБФ 4, фторопластовый лак ФПР 4, керамический порошок 2, порошок графита 38.

Размещают на защищаемой поверхности армирующий материал, например тканевый или жгутовый наполнитель, и наносят на него аппликатором данный состав с прикаткой валиком или с небольшим натяжением жгута.

Затем готовят состав для нанесения защитного слоя при следующем соотношении компонентов, мас.%: эпоксидная смола “Ремохлор” 44, полиаминный отвердитель “ДЭТА” 4,4, фторопластовый лак ФПР 21,6, керамический порошок 26, порошок графита 4 и наносят его кистью или краскораспылителем на армирующий слой.

Проводят отверждение в течение не менее 24 часов и выдерживают до начала эксплуатации около 140 часов.

Данный способ может быть реализован для защиты оборудования, работающего в условиях агрессивных сред, например для защиты гальванической ванны для травления окалин на черных металлах. Проводили испытания покрытия при Т=80°С в течение 1000 часов в агрессивной среде, содержащей серную кислоту. По результатам испытаний установлено, что покрытие сохранилось с набуханием внешнего защитного слоя покрытия на 3-5%. Представленный в решении, принятом за прототип, способ нанесения покрытия и защищаемая композиция при аналогичных условиях испытаний дает набухание внешнего слоя покрытия на 15-20% Это позволяет сделать вывод о повышении коррозионной стойкости покрытия, так как набухание внешнего слоя покрытия приводит к проникновению агрессивной среды к остальным слоям покрытия и в результате к его разрушению, т.е. в данном случае можно говорить об увеличении прочности покрытия и увеличении срока службы защищаемой им поверхности изделия. Например, использование данного способа позволило увеличить срок службы гальванической ванны в 3-5 раз.

Кроме того, заявляемый способ нанесения покрытия позволяет увеличить рабочую температуру, при которой сохраняется защищаемая поверхность, что значительно улучшает теплофизические свойства покрытия и может найти широкое применение в химическом производстве. В решении, принятом за прототип, введение в состав слоев покрытия эпоксидной смолы не позволяет поднимать рабочую температуру выше 160°С, в то время как в заявляемом решении введение в состав слоев фторполимера и соответствующим образом подобранного наполнителя позволяет повысить температуру до величины 200°С, что говорит об улучшении теплофизических характеристик покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2378307C2 |

| СОСТАВ ДЛЯ БАРЬЕРНОГО ПОКРЫТИЯ | 2011 |

|

RU2462493C1 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2147027C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛЕ | 2006 |

|

RU2331660C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2255949C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ РЕЗЕРВУАРОВ, ЦИСТЕРН И ТАРЫ | 2001 |

|

RU2183649C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ | 2002 |

|

RU2208027C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2394861C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2402585C1 |

| СПОСОБ ЗАЩИТЫ ОТ БИООБРАСТАНИЯ | 2015 |

|

RU2588253C1 |

Изобретение относится к химической промышленности, в частности к способам защиты поверхности изделия, работающего в кислых, щелочных и агрессивных солевых средах с повышенной температурой эксплуатации, и может найти применение при изготовлении оборудования, в том числе, для предприятий авиадвигателестроения. Способ предусматривает нанесение многослойного покрытия, состоящего из грунтовочного, армирующего и защитного слоев; для нанесения каждого из слоев покрытия используют состав, включающий эпоксиполимер, полиаминный отвердитель, фторполимер, керамический порошок и порошок графита, а для нанесения грунтовочного и армирующего слоев покрытия используют состав, дополнительно содержащий пластификатор, причем для нанесения армирующего слоя покрытия используют тканевый или жгутовый наполнитель. Способ обеспечивает повышение прочности, коррозионной стойкости и теплофизических характеристик покрытия. 7 з.п. ф-лы, 1 табл.

Эпоксидная смола 23,0-43,0

Полиаминный отвердитель 2,3-4,0

Триэтиленгликоль или дибутилфталат 1,0-3,0

Фторполимер 4,0-12,0

Керамический порошок 15,0-22,0

Порошковый графит Остальное

для нанесения армирующего слоя используют, пропитанный тканевым или жгутовым наполнителем, состав, мас.%:

Эпоксидная смола 45,0-50,0

Полиаминный отвердитель 4,0-5,0

Триэтиленгликоль или дибутилфталат 1,0-5,0

Фторполимер 5,0-6,6

Керамический порошок 1,7-10,0

Порошковый графит Остальное

а для нанесения защитного слоя используют следующий состав, мас.%:

Эпоксидная смола 24,0-44,0

Полиаминный отвердитель 2,4-4,4

Фторполимер 1,2-22,0

Керамический порошок 14,5-26,0

Порошковый графит Остальное

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ РЕЗЕРВУАРОВ, ЦИСТЕРН И ТАРЫ | 2001 |

|

RU2183649C1 |

Авторы

Даты

2004-07-27—Публикация

2003-09-16—Подача