ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение, в целом, относится к гранулам для растапливания снега и льда на таких поверхностях, как улицы, парковочные площадки, тротуары и т.д., и, более конкретно, относится к гранулам, полученным из спрессованных смесей солей щелочных и/или щелочноземельных металлов, и к способам изготовления таких гранул.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Ранее известные продукты для растапливания снега и льда включают гигроскопичные соли, такие как хлорид кальция и хлорид магния, каменную соль (хлорид натрия), удобрения, такие как хлорид калия и мочевина, смеси нескольких таких солей и нескользящие агрегаты, таких как песок, шлаки и прокаленные абсорбенты из диатомитовых земель.

Такие ранее известные продукты, которые неспособны плавить снег и лед в их твердом виде, должны вначале образовать твердый раствор или рассол. Рассол служит для того, чтобы понизить температуру замерзания воды и растворить или расплавить снег и лед при контакте в течение такого времени, что он становится разбавленным до концентрации, при которой его температура замерзания поднимется до температуры замерзания воды.

Как должно быть легко понятно специалистам, скорость или эффективность таких ранее известных продуктов зависит, частично, от времени, необходимого для образования рассола. Для того чтобы понизить время превращения рассола, гигроскопичные соли (например, хлорид кальция, хлорид магния) объединяли, например, с хлоридом натрия и/или хлоридом калия и мочевиной. Такие ранее известные смеси солей готовили в виде сухих смесей и агломератов. Такие смеси готовили также напылением жидкого раствора хлорида кальция и/или хлорида магния на твердые кристаллы хлорида натрия.

Сухие смеси солей, включающие хлорид кальция и хлорид натрия, имеют тенденцию быть наименее эффективными продуктами из солевых смесей из-за разделения данных компонентов во время перевозки. Как хорошо известно, хлорид кальция имеет большой экзотермический эффект растворения, тогда как хлорид натрия имеет эндотермический тепловой эффект растворения. Раз так, растворение хлорида натрия будет происходить только с поглощением тепла, и потому является зависимым от тепла, выделяемого при растворении хлорида кальция. Если данные компоненты не находятся в непосредственном контакте, скорость растворения хлорида натрия снижается, делая смесь менее эффективной.

Кристаллы хлорида натрия и агломерированные смеси солей с нанесенным покрытием, о которых говорилось выше, обычно не содержат достаточных количеств хлорида кальция и/или хлорида магния для того, чтобы достичь приемлемых скоростей растворения или вызвать полное растворение кристаллов хлорида натрия.

Среди попыток предшествующей практики улучшить эффективность продуктов для растапливания снега и льда был гранулированный продукт, изготовленный из спрессованной смеси 50/50 хлорида кальция и хлорида натрия. Сообщалось, что смесь была изготовлена при использовании гранул безводного хлорида кальция (94% CaCl2//4% других солей//2% Н2О) и частиц 100 меш хлорида натрия (92% NaCl//8% 38%-ного (мас.) раствора CaCl2). Общее количество свободной воды в гранулах безводного хлорида кальция и растворе хлорида кальция составляло 2%.

Хотя такой гранулированный продукт содержал достаточные количества хлорида кальция для того, чтобы вызвать растворение натрий-хлоридного компонента с приемлемыми скоростями растворения, он является дорогим в изготовлении и легко превращается в порошок, когда подвергается механическим нагрузкам при транспортировке и хранении.

Еще одна попытка улучшить эффективность существующих продуктов для растапливания снега и льда описана в патенте США №3906140, выданном Чарльзу Э.Кейпсу. В этом патенте раскрыты составные таблетки, получаемые путем контактирования более крупных или грубых частиц соли, такой как CaCl2, с более тонкими частицами соли, такой как NaCl, в присутствии вязкого составного связующего солевого раствора, существенно насыщенного более тонкими частицами соли и частично насыщенного более грубыми частицами соли. Более грубые и более тонкие частицы соли связываются вместе солевыми мостиками, образующимися из солевого раствора после испарения жидкости.

Сообщается, что составной связующий солевой раствор желателен в том случае, когда любое выщелачивание или растворение NaCl привело бы к уменьшению размера более грубых частиц CaCl2 и тем самым к уменьшению различий в размерах этих частиц, и тогда, когда вязкость связующего раствора способствует таблетированию этих смесей (см. колонку 2, строки 57-64 патента ‘140).

Однако использование составного связующего солевого раствора приводит к введению в процесс изготовления этих таблеток дополнительной стадии, и тем самым отрицательно сказывается на экономических показателях этого процесса.

Соответственно, главной целью настоящего изобретения является устранение отмеченных выше недостатков предшествующего уровня техники.

Более конкретно, цель настоящего изобретения - обеспечение гранул для растапливания снега и льда, которые имеют улучшенные механические свойства, являясь при этом менее дорогими в изготовлении.

Другая цель настоящего изобретения - обеспечение способа приготовления гранул для растапливания снега и льда, который является эффективным и экономичным и служит для того, чтобы улучшить механические свойства конечной гранулированной композиции.

Еще одна цель настоящего изобретения - обеспечение гранул, изготовленных в соответствии с описанным здесь способом.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает гранулы для растапливания снега и льда, изготовленные из спрессованной смеси солей щелочных и/или щелочноземельных металлов, где смесь включает от примерно 15 до примерно 45% по сухой массе в расчете на общую сухую массу спрессованной смеси первой соли щелочного или щелочноземельного металла и от примерно 85 до примерно 55% по сухой массе в расчете на общую сухую массу спрессованной смеси второй соли щелочного или щелочноземельного металла, где, по меньшей мере, первая соль представляет собой гигроскопичную соль и где сумма компонентов составляет 100% сухой массы.

Настоящее изобретение также предлагает способ изготовления таких гранул, который включает:

(a) смешивание, по меньшей мере, двух солей щелочных и/или щелочноземельных металлов, где первая соль представляет собой безводную гигроскопичную соль и где вторая соль находится в виде насыщенного солевого раствора с содержанием свободной воды в интервале от примерно 6 до примерно 10 мас.% в расчете на общую массу насыщенного солевого раствора;

(b) прессование смеси; и

(c) гранулирование спрессованной смеси.

Настоящее изобретение далее предлагает гранулы для таяния снега и льда, изготовленные по способу, описанному непосредственно перед этим.

Вышеуказанные и другие характерные признаки и преимущества настоящего изобретения будут более понятны из последующего описания и прилагаемых чертежей.

Если не указано другое, все технические и научные термины, использованные здесь, имеют такое же значение, которое обычно понятно рядовому специалисту, к которому обращено данное изобретение. Все упомянутые здесь публикации, патентные заявки, патенты и другие источники включены в описание в качестве ссылки во всей своей полноте. В случае конфликта настоящая заявка, включая определения, будет определяющей. Кроме того, материалы, способы и примеры являются лишь иллюстративными и не должны рассматриваться как ограничительные.

Краткое описание чертежей

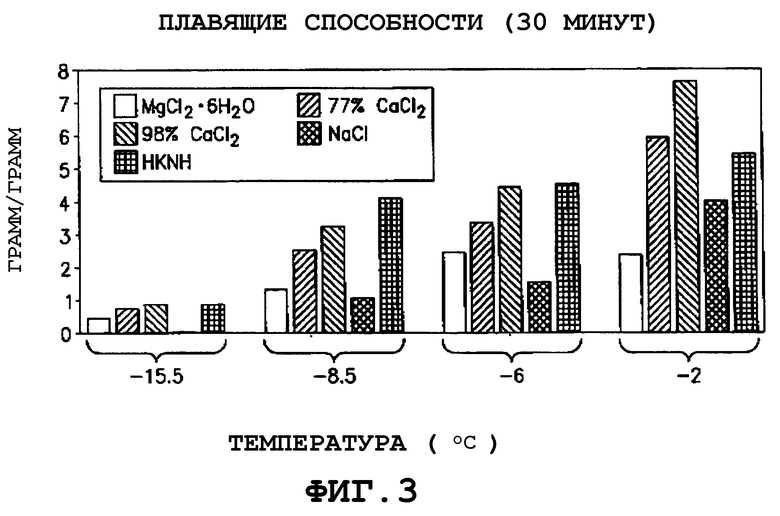

Фиг.1 представляет принципиальную схему технологического процесса, описывающую главные отличительные особенности способа для изготовления одного примера гранул для растапливания снега и льда по настоящему изобретению.

Фиг.2 представляет поперечное сечение, вид сбоку предпочтительного варианта осуществления смесителя/реактора, использованного для изготовления одного примера гранул для растапливания снега и льда по настоящему изобретению.

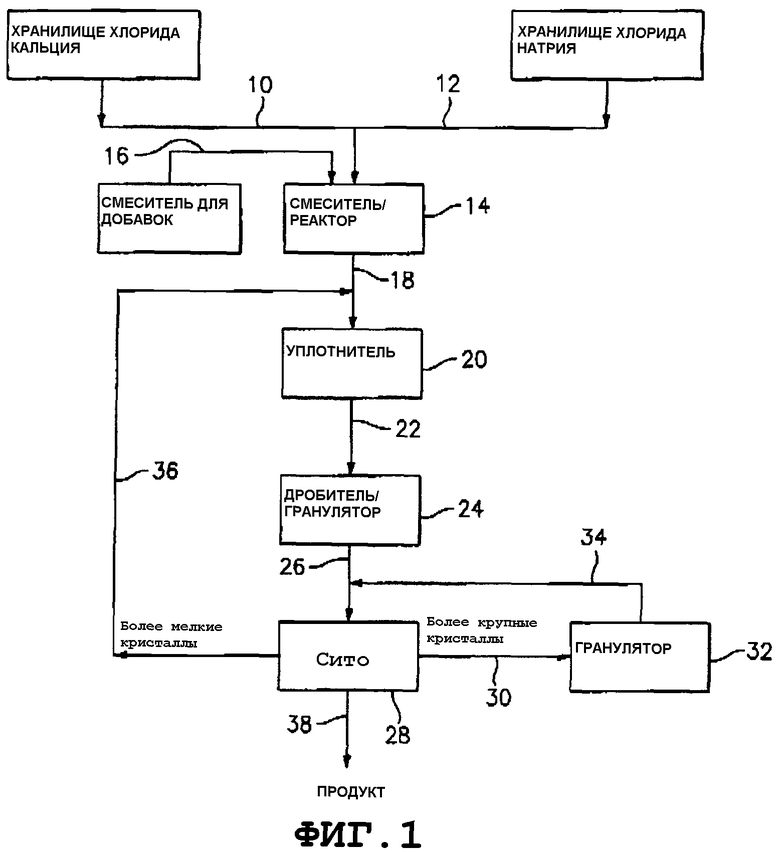

Фиг.3 представляет график, описывающий плавящую способность предпочтительного осуществления по настоящему изобретению и нескольких ранее известных продуктов.

Фиг.4 представляет диаграмму пенетрацию льда для предпочтительного варианта осуществления по настоящему изобретению и нескольких ранее известных продуктов.

Подробное описание предпочтительного варианта осуществления

Гранулы для растапливания снега и льда по настоящему изобретению имеют улучшенные механические свойства и сами по себе не легко измельчаются до порошка, когда подвергаются механической нагрузке во время транспортировки и хранения. Гранулы по изобретению не слеживаются, являются эффективными при температурах настолько низких, как -20°С, и глубже проникают через лед к нижележащим поверхностям, чем некоторые ранее известные антиобледенители. Кроме того, предварительные исследования показали, что гранулы могут первоначально действовать как абразивы, снижая опасность при контакте с поверхностями, покрытыми льдом или снегом.

В общем случае гранулы для растапливания снега и льда по изобретению готовят из спрессованной смеси, по меньшей мере, двух солей щелочных и/или щелочноземельных металлов. Более конкретно, гранулы по изобретению готовят из спрессованной смеси, включающей от примерно 15 до примерно 45% по сухой массе в расчете на общую сухую массу спрессованной смеси первой соли щелочного или щелочноземельного металла и от примерно 85 до примерно 55% по сухой массе в расчете на общую сухую массу спрессованной смеси второй соли щелочного или щелочноземельного металла, где, по меньшей мере, первая соль представляет собой гигроскопичную соль, и где сумма компонентов составляет 100% сухой массы. Как упоминалось выше, в настоящем изобретении применяли одну или несколько гигроскопичных солей для того, чтобы облегчить образование жидкого рассола.

Посредством настоящего изобретения было обнаружено, что для гранулированных спрессованных солей хлорид кальция/хлорид натрия кальций-хлоридный компонент должен присутствовать в количестве, большем чем 15% или равном 15% в расчете на общую сухую массу спрессованной смеси, для того, чтобы вызвать быстрое и полное растворение натрий-хлоридного компонента. Как должно быть легко понято, относительно низкие количества хлорида кальция, используемые в гранулированных смесях по изобретению, делают такие смеси более экономичными или окупаемыми.

Предпочтительно, соли щелочных и щелочноземельных металлов представляют собой галогенидные соли, выбранные из группы, включающей хлорид кальция, хлорид магния, хлорид калия и хлорид натрия. Более предпочтительно, первую соль щелочного и/или щелочноземельного металла выбирают из группы, включающей хлорид кальция и хлорид магния, тогда как вторую соль щелочного и/или щелочноземельного металла выбирают из группы, включающей хлорид калия и хлорид натрия.

В еще более предпочтительном варианте осуществления гранулы для растапливания снега и льда по настоящему изобретению готовят из спрессованной смеси, включающей от примерно 20 до примерно 25% по сухой массе (наиболее предпочтительно, от примерно 20 до примерно 22% по сухой массе) в расчете на общую сухую массу спрессованной смеси хлорида кальция и от примерно 80 до примерно 75% по сухой массе (наиболее предпочтительно, от примерно 80 до примерно 78% по сухой массе) в расчете на общую сухую массу спрессованной смеси хлорида натрия.

Гранулы для растапливания снега и льда по изобретению могут с благоприятным эффектом содержать другие добавки при условии, что любые такие добавки не оказывают вредного влияния на желаемые свойства гранул. Например, гранулы по изобретению могут содержать абсорбенты, абразивы, агенты, препятствующие слеживанию, красители, ингибиторы коррозии, консерванты и/или поверхностно-активные вещества.

В предпочтительном варианте осуществления настоящего изобретения гранулы содержат эффективное количество одного или нескольких ингибиторов коррозии. Подходящие ингибиторы коррозии включают, но не ограничиваются этим, мононатрийфосфат, моноаммонийфосфат, нитрат натрия и их смеси.

В еще более предпочтительном варианте осуществления гранулы готовят из спрессованной смеси, включающей от примерно 15 до примерно 45% по сухой массе (более предпочтительно, от примерно 20 до примерно 25% по сухой массе) в расчете на общую сухую массу спрессованной смеси хлорида кальция, от примерно 55 до примерно 85% по сухой массе (более предпочтительно, от примерно 75 до примерно 80% по сухой массе) в расчете на общую сухую массу спрессованной смеси хлорида натрия и от примерно 1,0 до примерно 3,0% по сухой массе (более предпочтительно, от примерно 1,15 до примерно 2,0 по сухой массе) в расчете на общую сухую массу спрессованной смеси мононатрийфосфата.

Средний размер частиц гранул по изобретению, предпочтительно, лежит в интервале от примерно 2 до примерно 10 мм (более предпочтительно, от примерно 2 до примерно 8 мм), тогда как объемная плотность предпочтительно лежит в интервале от примерно 0,88 до примерно 1,04 г/см3.

Гранулы для растапливания снега и льда по настоящему изобретению готовят путем смешивания солей щелочных и/или щелочноземельных металлов, прессования смеси и гранулирования спрессованной смеси. Более конкретно, гранулы по изобретению готовят:

(a) смешиванием, по меньшей мере, двух солей щелочных и/или щелочноземельных металлов, где первая соль представляет собой безводную гигроскопичную соль, и где вторая соль находится в виде насыщенного солевого раствора, имеющего содержание свободной воды в интервале от примерно 6 до примерно 10 мас.% (предпочтительно от примерно 6 до примерно 7 мас.%) в расчете на общую массу насыщенного солевого раствора;

(b) прессованием смеси; и

(c) гранулированием спрессованной смеси.

Термин "содержание свободной воды", как он использован здесь, означает суммарное количество несвязанной воды, присутствующее в растворе, и оно определяется в соответствии со стандартным методом испытаний The American Society for Testing and Materials (ASTM) No E 203-01.

Посредством настоящего изобретения обнаружено, что смеси, приготовленные из насыщенных солевых растворов, имеющих содержание свободной воды от примерно 6 до примерно 10 мас.% в расчете на общую массу насыщенного солевого раствора, обладали лучшей уплотняемостью, что дает в результате более твердые и более ударопрочные гранулы. Что касается конкретно смесей хлорид кальция/хлорид натрия, то такие смеси должны содержать 20% по сухой массе, или более того, в расчете на общую сухую массу смеси, хлорида кальция (дигидрата), который обеспечивает связывание компонентов, приводящее к улучшенной уплотняемости и, в результате, к более твердым гранулам. Однако смеси, приготовленные из насыщенных солевых растворов, имеющих содержание свободной воды более 10 мас.%, склонны образовывать гранулы, которые менее эффективны с точки зрения плавления снега и льда, тогда как гранулы, содержащие меньше 3 мас.% свободной воды склонны образовывать гранулы, обладающие пониженной ударопрочностью.

В предпочтительном варианте осуществления гранулы готовят путем смешивания хлорида кальция в форме частиц с насыщенным раствором хлорида натрия, прессования смеси и гранулирования спрессованной смеси. В соответствии с данным предпочтительным вариантом осуществления и как наилучшее, показанное на фиг.1, хлорид кальция в форме частиц и насыщенный раствор хлорида натрия направляют по линиям дозируемых потоков 10, 12 в смеситель/реактор 14 и перемешивают или взбалтывают при температуре окружающей среды или комнатной температуре (т.е. от примерно 20 до примерно 25°С) в течение периода времени от примерно 20 до примерно 30 минут.

Термин "насыщенный раствор", как он использован здесь, означает раствор, содержащий, по меньшей мере, около 26 мас.% хлорида кальция в расчете на общую массу раствора.

Во время стадии смешивания в смеситель/реактор 14 могут быть введены добавки (например, красители, ингибиторы коррозии) по линии дозируемого потока 16.

В более предпочтительном варианте осуществления водные суспензии или растворы таких добавок напыляют на смесь, находящуюся в смесителе/реакторе 14, используя, например, распылительное сопло.

В еще более предпочтительном варианте осуществления водный раствор, содержащий от примерно 19 до примерно 38 мас.% в расчете на общую массу водного раствора мононатрийфосфата добавляют в смеситель/реактор 14 по линии дозируемого потока 16.

После завершения стадии смешивания смесь, содержащуюся в смесителе/реакторе 14, направляют по линии 18 в вальцовый пресс 20 (например, в пресс, оборудованный гладкими или ребристыми валками), который формует смесь в лист. Предпочтительно, давление, развиваемое валками в прессе 20, не превышает 13,1 МПа. Сформованный лист направляют по линии 22 в дробитель/гранулятор 24, который дробит и размалывает лист в гранулированный продукт. Отметим, что валковый пресс 20 и дробитель/гранулятор 24 могут быть включены в один элемент оборудования так, что стадии прессования и дробления/размола осуществляются последовательно, но в одном аппарате.

Гранулированный продукт, образовавшийся в дробителе-грануляторе 24, направляют по линии 26 в сито 28 (например, в вибрационное сито), которое содержит ряд сит. Гранулированный продукт разделяют на фракцию более крупного размера, продуктовую фракцию и фракцию более мелкого размера, т.е. мелочь. Фракцию более крупного размера удаляют по линии 30 и подают в рецикл в гранулятор 32 для дополнительного уменьшения размера. Может быть использован также второй отдельный гранулятор. Затем фракцию уменьшенного размера направляют по линиям 34 и 26 в сито 28. Фракцию более мелкого размера подают в рецикл по линиям 36 и 18 в пресс 20. Продуктовую фракцию направляют на упаковку по линии 38. Гранулированная смесь хлорид кальция/хлорид натрия или хлорид кальция/хлорид натрия/мононатрийфосфат, выводимая из сита 28 в качестве продукта, имеет средний размер частиц в интервале от примерно 2 до примерно 10 мм (предпочтительно, от примерно 2 до примерно 8 мм) и, предпочтительно, хранится в прохладном сухом помещении.

В более предпочтительном варианте осуществления, как лучшее, показанном на фиг.2, смеситель/реактор 14 включает: (а) цилиндрический кожух 40; (b) вал 42, который приводится в движение мотором и коробкой скоростей (не показаны) и вращение которого поддерживается подшипниками 44; и (с) ряд элементов или перемешивающих лопастей 46, которые присоединены к валу 42 радиально расположенными элементами 48.

Ингредиенты вводят в смеситель/реактор 14 через входной штуцер 50, в то время как добавки (например, красители, ингибиторы коррозии) могут быть впрыснуты в смеситель/реактор 14 при использовании распылительного сопла 52. Смеситель/реактор 14 наклонен (например, на 10° от горизонтальной оси), что позволяет смеси двигаться под действием силы тяжести к выходному штуцеру 54.

Как указано выше, гранулы для растапливания снега и льда по настоящему изобретению имеют улучшенные механические свойства. Гранулы по изобретению являются твердыми и ударопрочными и не измельчаются легко до порошка, когда подвергаются механическим нагрузкам во время транспортировки и хранения.

При сравнении гранул по изобретению с солями из хлоридов натрия, кальция и магния гранулы по изобретению показали лучшую полную плавящую способность. Более конкретно, фиг.3 представляет собой диаграмму, описывающую плавящую способность предпочтительного варианта осуществления настоящего изобретения (обозначенную как HKNH), хлорида натрия, 98% хлорида кальция, 77% хлорида кальция и гидратированного хлорида магния. Термин "плавящая способность" означает количество граммов расплавленного льда на грамм продукта при варьирующихся температурах (показанных на горизонтальной оси) за 30 минут.

Для такого испытания дистиллированную воду кипятили, охлаждали и затем помещали в плексигласовые кюветы, имеющие вертикальные стенки, каждая кювета имела общую площадь поверхности 230 см2. Затем кюветы помещали в морозильник на 15 часов, вынимали и поверхность льда в каждой кювете выравнивали контактом поверхности с алюминиевым диском, используя круговые движения. Затем кюветы возвращали в морозильник до повторного замораживания любой поверхностной воды. Затем отмеряли и охлаждали навеску 1,0 г каждого испытуемого образца. Кюветы вынимали из морозильника и отмеренные и охлажденные испытуемые образцы равномерно распределяли по льду в кюветах, причем каждая кювета содержала разный испытуемый образец. Массу и объем расплавленного льда, присутствующего в каждой кювете, измеряли с интервалами 15, 30, 45, 60 и 120 минут. Как показано на фиг.3, гранулы для растапливания снега и льда по настоящему изобретению имеют более высокую полную плавящую способность, чем другие испытуемые продукты, при более низких температурах.

Фиг.4 представляет собой диаграмму, изображающую пенетрацию льда за 60 минут для гранул по изобретению и для хлоридных солей натрия, кальция и магния, которые были охарактеризованы выше. Термин "пенетрация льда" означает глубину проникновения продукта, помещенного на поверхность заполненной льдом полости.

Для такого испытания использовали устройства, содержащие множество вертикальных полостей диаметром 6 мм. Дистиллированную воду кипятили, охлаждали и затем равные количества ее вводили шприцом в каждую полость каждого устройства. Затем устройства помещали в морозильник и воду замораживали без образования пузырьков воздуха. После замораживания так называемые "ледяные шапки", которые образовались на поверхности каждой полости, удаляли, используя алюминиевую пластинку, и устройства на один час возвращали в морозильник. Затем отмеряли и охлаждали навеску 0,04 г каждого испытуемого вещества. Устройства вынимали из морозильника и отмеренные и охлажденные испытуемые образцы помещали на содержавшийся в них лед, причем каждая полость содержала разный испытуемый образец. Глубину пенетрации, вызванной каждым испытуемым образцом, измеряли в интервалы 15, 30, 45, 60 и 120 минут. Если происходила неоднородная пенетрация, то измеряли максимальное/минимальное значения и фиксировали среднее значение. Как показано на фиг.4, гранулы для растапливания снега и льда по настоящему изобретению показали либо повышенную пенетрацию льда, либо такую же пенетрацию по сравнению с другими продуктами.

В гранулах по изобретению, как было отмечено выше, предпочтительно применяют один или несколько ингибиторов коррозии, однородно распределенных по каждой грануле. Существует ряд испытаний коррозии, разработанных такими организациями как American Society for Testing and Materials (ASTM) и National Association of Corrosion Engineers (NACE). Данные испытания могут быть достаточно сложны из-за того, что условия испытания и металлы должны приближаться к тем, которые существуют на практике.

Испытания коррозии проводили с гранулами для растапливания снега и льда по настоящему изобретению в соответствии со стандартом NACE Standard TM-01-69 (пересмотр 1976), модифицированным Pacific Northwest States (PNS). PNS модифицировало методику данного испытания коррозии так, что в методике испытания используют 30 мл 3%-ного раствора испытуемого продукта (или рассол) на квадратный дюйм площади поверхности образца металла.

Коррозия, ингибированная продуктами для растапливания снега и льда, чтобы быть приемлемой по стандарту NACE, должна иметь величину коррозии, по меньшей мере, на 70% меньше, чем у хлорида натрия. Следовательно, если скорость коррозии для разбавленных солевых растворов (3 мас.%) для металлов на основе железа составляет от 17 до 50 мил в год (MPY), то приемлемый стандарт для коррозионно-стойкого продукта для растапливания снега и льда должен быть между 5,10 и 15,00 MPY.

В соответствии с вышеуказанной методикой испытаний металлические образцы или купоны очищали, сушили и взвешивали.

Затем купоны попеременно погружали в раствор рассола (10 минут) и вынимали из раствора рассола и выдерживали на воздухе (50 минут) в течение 72 часов. Далее купоны осматривали и взвешивали для того, чтобы определить, как много металла оказалось потерянным или прокорродировавшим. Купоны представляли собой 1/2-дюймовые плоские пластины из мягкой стали (приблизительно 1,38 дюймов × 0,56 дюйма × 0,11 дюйма), имевшие плотность примерно 7,85 г/см3.

Результаты испытаний коррозии, полученные для гранул для растапливания снега и льда по настоящему изобретению, показали скорость коррозии, которая меньше или равна 10 MPY, предпочтительно, меньше или равна 8 MPY. Как можно легко понять, гранулы по изобретению должны находиться в контакте с дорогами и, следовательно, с транспортом, и, следовательно, низкая скорость коррозии является крайне выгодной и желательной.

Хотя данное изобретение было представлено и описано по отношению к его конкретным вариантам осуществления, специалисты должны понимать, что различные изменения в его форме и деталях могут быть сделаны без отклонения от духа заявленного изобретения.

Исходя из описанного таким образом изобретения заявители предлагают следующую формулу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЕ ГРАНУЛЫ ДЛЯ РАСТАПЛИВАНИЯ СНЕГА И ЛЬДА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2265638C1 |

| АНТИГОЛОЛЕДНЫЙ ПРЕПАРАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2314329C2 |

| АНТИГОЛОЛЕДНЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2302442C1 |

| АНТИГОЛОЛЕДНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2521381C2 |

| АНТИГОЛОЛЕДНЫЙ СОСТАВ | 2005 |

|

RU2301243C1 |

| СПОСОБЫ ПОДАВЛЕНИЯ ИЛИ УМЕНЬШЕНИЯ ОБЛЕДЕНЕНИЯ С ИСПОЛЬЗОВАНИЕМ ВОДОАКТИВИРУЕМЫХ ЭКЗОТЕРМИЧЕСКИХ АНТИОБЛЕДЕНИТЕЛЬНЫХ СОСТАВОВ И НАБОРЫ ДЛЯ ПОЛУЧЕНИЯ УКАЗАННЫХ СОСТАВОВ | 2003 |

|

RU2272062C2 |

| АНТИГОЛОЛЕДНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2523470C2 |

| АНТИГОЛОЛЕДНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2135540C1 |

| ПРЕПАРАТ ДЛЯ ЗИМНЕЙ УБОРКИ ГОРОДСКИХ И АВТОМОБИЛЬНЫХ ДОРОГ | 2002 |

|

RU2209823C1 |

| АНТИГОЛОЛЕДНАЯ ЖИДКАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2017785C1 |

Предложены гранулы для растапливания снега и льда, изготовленные из спрессованной смеси солей щелочных и/или щелочноземельных металлов, включающей от примерно 15 до примерно 45% по сухой массе в расчете на общую сухую массу спрессованной смеси первой соли щелочного или щелочноземельного металла и от примерно 85 до примерно 55% по сухой массе в расчете на общую сухую массу спрессованной смеси второй соли щелочного или щелочноземельного металла. Первая соль представляет собой гигроскопичную соль, где сумма компонентов составляет 100% сухой массы. Спрессованная смесь приготовлена посредством: смешивания первой и второй солей, где вторая соль представляет собой насыщенный солевой раствор; прессования смеси и гранулирования спрессованной смеси. Предложен способ приготовления гранул. Предложены также варианты гранул для растапливания снега и льда. Гранулы по изобретению имеют улучшенные механические свойства и не измельчаются легко до порошка, когда подвергаются механическим нагрузкам во время транспортировки и хранении. 6 н. и 15 з.п. ф-лы, 4 ил.

| US 3906140 A, 16.09.1975.RU 2044118 C1, 20.09.1995.SU 268393, 10.04.1970.US 5730895, 24.03.1998. |

Авторы

Даты

2004-07-27—Публикация

2003-01-21—Подача