Изобретение относится к черной металлургии, в частности к изготовлению дутьевых фурм для доменных печей, обладающих термоизоляционной защитой от прогаров, вызванных перегретым чугуном.

Одной из существенных причин низкой стойкости фурм доменных печей, выполненных, как правило, из меди, являются прогары - проплавление поверхности фурм в процессе эксплуатации жидкими продуктами доменной плавки.

Известны дутьевые фурмы, в которых с целью увеличения противопригарной стойкости предусмотрены конструктивные элементы, способствующие интенсификации охлаждения (а.с. СССР №710248, 1977 г. /1/, а.с. СССР №1002360, 1983 г. /2/, а.с. СССР №985040, 1982 г. /3/).

Однако в процессе доменной плавки могут создаваться такие условия контакта жидкого перегретого чугуна с поверхностью фурмы, как смывание фурмы большими массами перегретого чугуна, воздействие на фурму струи металла с высокой скоростью и т.д., при которых для защиты от прогаров большое значение имеет термическое сопротивление стенки.

При наличии таких условий для защиты поверхности фурмы от прогаров интенсивного охлаждения и подбора оптимальной толщины стенки недостаточно.

Для защиты поверхности фурмы от воздействия жидкого металла и истирающего действия кокса применяют защитные покрытия, которые должны удовлетворять следующим требованиям: покрытие должно сохранять высокую механическую прочность при температурах, близких к температуре металла в печи; материал покрытия не должен реагировать с компонентами доменного дутья и атмосферы печи, а также с жидкими продуктами плавки; покрытие не должно отслаиваться от поверхности фурмы и трескаться при резких колебаниях температуры.

При этом не менее важно, чтобы способ нанесения покрытия был технологичным и экономически выгодным.

Известны способы нанесения защитных покрытий на медную поверхность фурм путем плазменного напыления различных материалов (патент США №3977660, 1976 г. /4/).

Согласно этому способу поверхность фурмы подвергают дробеструйной обработке грубозернистой сталью. На обработанную поверхность напыляют несколько слоев никеля или кобальта общей толщиной 50-150 мкм. Затем наносят слой из керметов с основой из порошков окиси циркония или алюминия. Третий слой состоит из чистых окислов циркония или алюминия толщиной 100-300 мкм. Таким образом, толщина многослойных покрытий на медную поверхность фурм составляет 0,4-0,6 мм.

Известный способ не позволяет существенно повысить стойкость фурм, т.к. после одного, двух сливов чугуна покрытие отслаивается от основного металла, что свидетельствует о его недостаточной адгезии и значительных термомеханических напряжениях на границе покрытие-основной металл. Кроме того, известный способ является сложным и трудоемким.

Известен способ диффузионного насыщения внешней поверхности фурмы термостойкими материалами (патент Великобритании №1513274, 1978 г. /5/, патент РФ №2153001, 2000 г. /6/).

Согласно способу /5/ медные фурмы защищают путем алитирования порошкообразной смесью окиси алюминия и металлического алюминия при температуре более 800°С. В способе /6/ используют смесь алюминия, кварцевого песка, хлорида аммония и окиси алюминия.

Известный способ позволяет значительно увеличить срок службы медных дутьевых фурм при работе в шлаковом расплаве, однако при контакте с жидким чугуном она прогорает, по-видимому, в силу того, что алитированный слой, обладая достаточно большой теплопроводностью, несущественно снижает тепловую нагрузку.

В качестве наиболее близкого аналога для конструкции фурмы принята дутьевая фурма /3/, а для способа ее изготовления - патент РФ №2132391, публ. 1999 г. /7/.

Известная фурма /3/ содержит водоохлаждаемый корпус с рыльной частью и фланцем. Внутри корпуса выполнены дутьевой канал и камера охлаждения, образованная стенками корпуса и дутьевого канала. Фурма содержит патрубки для подвода и отвода воды, подачи природного газа и элементы для интенсификации охлаждения, которые представляют собой дополнительную камеру охлаждения, расположенную между стенкой корпуса и дутьевого канала и размещенные в ней со стороны рыльца сопла для подвода хладагента, выполненные в виде выступающих насадков.

Повышение противопригарной стойкости известной фурмы достигается только интенсификацией охлаждения наиболее теплонапряженных участков, что способствует увеличению срока службы фурм, но не гарантирует от прогара и абразивного износа.

Известный способ /7/ включает нанесение на ее поверхность алюминийсодержащего покрытия и последующий отжиг. При этом алюмосодержащее покрытие наносят путем газотермического напыления. Известный не относится к технологичным, т.к. содержит несколько операций, включая дробеструйную обработку поверхности.

Задача настоящего изобретения - создание конструкции дутьевой фурмы доменной печи с высокой противопрогарной и противоабразивной стойкостью при технологичном способе ее изготовления.

Для решения поставленной задачи дутьевая фурма для доменной печи содержит водоохлаждаемый корпус с рыльной частью и фланцем, внутри которого выполнены дутьевой канал и камера охлаждения, образованная стенками корпуса и дутьевого канала, патрубки для подвода и отвода воды, подачи природного газа и элементы для интенсификации охлаждения, при этом фурма выполнена из алюминия или его сплава, а наружная поверхность корпуса и внутренняя поверхность дутьевого канала имеют защитное покрытие из оксида алюминия толщиной не менее 0,5 мм.

Как вариант, фурма снабжена дополнительной камерой охлаждения, при этом элементы для интенсификации охлаждения представляют собой каналы для тангенциальной подачи воды в камеру охлаждения, выполненные в дополнительной камере охлаждения с непосредственным прилеганием к стенке дутьевого канала.

Способ изготовления дутьевой фурмы доменной печи включает нанесение на ее поверхность защитного покрытия, при этом фурму выполняют из алюминия или его сплава, наносят на ее поверхность в качестве защитного покрытия оксид алюминия путем оксидирования в электролите, которое осуществляют с постепенным повышением напряжения до 800 - 1000 В при плотности тока 4-5 А/дм2.

Сущность изобретения заключается в следующем.

Известно, что фурмы из алюминия имеют много преимуществ перед медными: невысокая стоимость изготовления, удобство в обращении из-за малого веса (заявка ФРГ №3133139, 1983 г. /8/). Однако из-за более низкой температуры плавления алюминия по сравнению с медью алюминиевая фурма без защитного покрытия может быть подвержена прогару. В заявленном решении этот недостаток устраняется нанесением на наружную поверхность корпуса фурмы и поверхность дутьевого канала покрытия из оксида алюминия толщиной не менее 0,5 мм.

Рабочая поверхность алюминиевой фурмы, защищенная покрытием из оксида алюминия толщиной не менее 0,5 мм, кроме высокой прочности и адгезии покрытия обладает высоким термическим сопротивлением и в совокупности с интенсификацией охлаждения проявляет высокую противопрогарную и противоабразивную стойкость.

Заявленный способ позволяет получить покрытие с такой толщиной и необходимыми свойствами за счет использования процесса анодирования с оптимальным режимом, а именно величиной конечного напряжения при плотности тока 4-5 А/дм2. При напряжении менее 800 В толщина покрытия не достигает 0,5 мм, при увеличении напряжения свыше 1000 В покрытие имеет тенденцию к разрушению.

Таким образом, новый технический результат, достигаемый изобретением, заключается в совокупности интенсификации охлаждения и защиты алюминиевой поверхности фурмы слоем оксида алюминия, при этом способ изготовления фурмы в части нанесения защитного покрытия является технологичным.

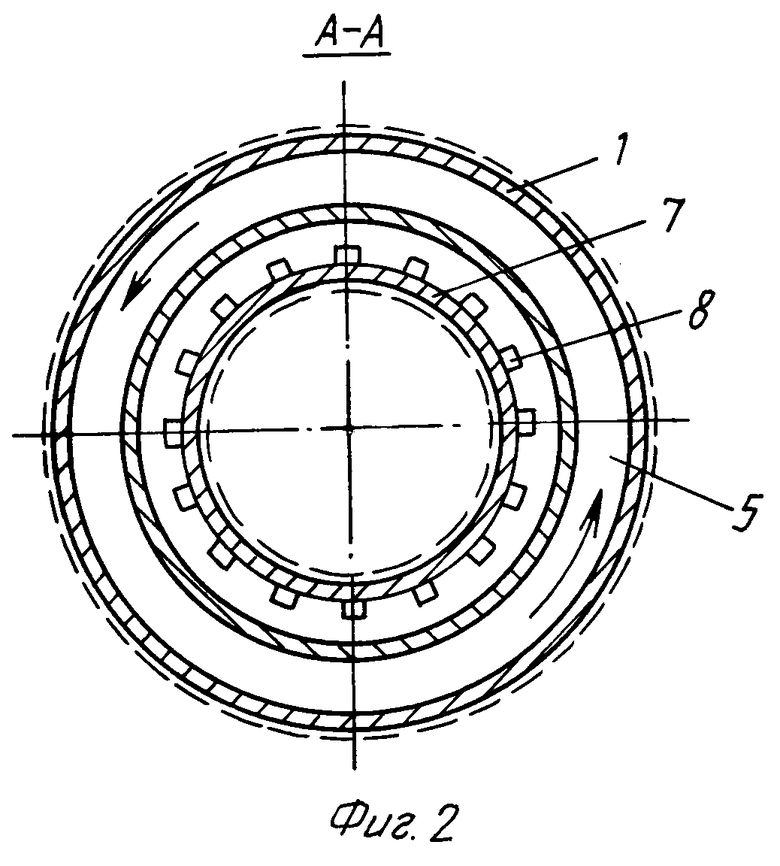

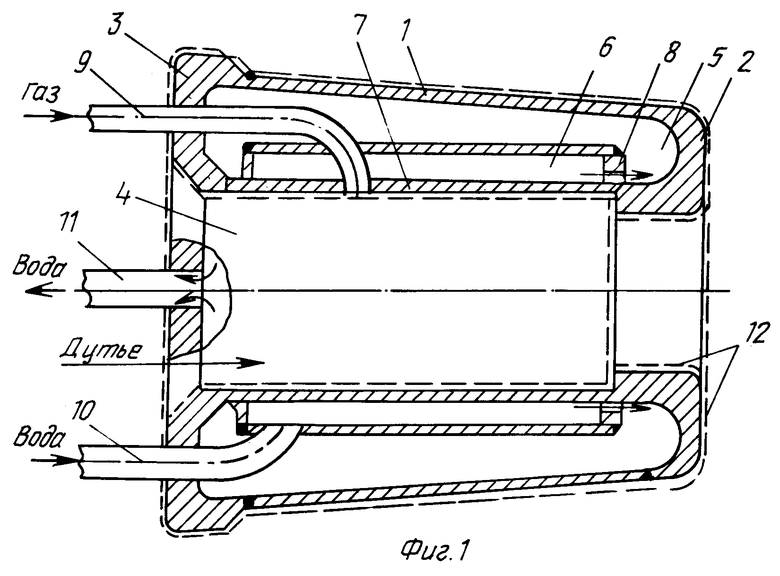

Изобретение иллюстрируется чертежами, где на фиг.1 изображена дутьевая фурма, на фиг.2 - то же, разрез по А-А.

Дутьевая фурма содержит водоохлаждаемый корпус 1 с рыльной частью 2 и фланцем 3. Внутри корпуса имеются дутьевой канал 4, камера охлаждения 5 и дополнительная камера охлаждения 6, в которой по периметру стенки 7 дутьевого канала с непосредственным прилеганием к ней выполнены каналы 8 для подачи воды с тангенциальной составляющей.

Для увеличения полноты сжигания природного газа в фурменной зоне дутьевой канал 4 выполнен со ступенчатым изменением диаметра, причем отношение минимального и максимального диаметров канала в месте ступенчатого изменения его диаметра составляет 0,6-0,95.

Фурма имеет патрубок 9 подачи природного газа, патрубок 10 для подвода воды, патрубок 11 для отвода воды. Наружная поверхность корпуса и поверхность дутьевого канала имеют покрытие 12 из оксида алюминия толщиной 0,5 мм.

Фурма работает следующим образом. Через дутьевой канал 4 в доменную печь подается нагретый воздух. Через патрубок 9 в дутьевой канал подается природный газ. В процессе эксплуатации фурма, особенно ее рыльная часть, подвергается интенсивному нагреву как со стороны доменного пространства, так и от нагретого дутьевого воздуха. Вода, поданная под давлением через патрубок 10, проходя через каналы 8, образует струйно-вихревой поток, направленный на внутреннюю поверхность рыльной части и обеспечивающий интенсивное охлаждение стенок фурмы.

Защитное покрытие 12 термически изолирует рабочую поверхность фурмы и тем самым уменьшает отвод тепла из доменного пространства и дутьевого канала. Обладая высокой адгезией, покрытие надежно защищает рыльную часть фурмы от абразивного износа.

Способ изготовления фурмы осуществляют следующим образом.

Дутьевая фурма изготавливалась из алюминиевого сплава, например, марки АД1. Наружный и внутренний стаканы изготовливались из листового алюминия толщиной 5 мм. Фланец и рыльная часть - из плиты толщиной 70 мм. Соединение деталей фурмы осуществляли сваркой. Защитное покрытие наносили на всю наружную поверхность фурмы и внутреннюю дутьевого канала. Фурму полностью погружали в ванну с 500 л элекролита, содержащего 4 г/л едкого кали и 2 г/л жидкого стекла плотностью 1,47 с модулем 3,0. При этом предварительно патрубки подвода и отвода воды, подвода природного газа электроизолировали.

Процесс нанесения покрытия осуществляли с постепенным повышением конечного напряжения до 800-1000 В при плотности тока 4-5 А/дм2 до достижения на наружной поверхности корпуса и поверхности дутьевого канала фурмы толщины покрытия, равной 0,5 мм.

Для получения равномерного покрытия на поверхности дутьевого канала в него коаксиально помещали трубу из нержавеющей стали, электрически соединенную с корпусом установки.

Исследования механической прочности покрытия, термической и противопригарной стойкости изготовленной фурмы с нанесенным на нее защитным покрытием толщиной 0,5 мм проводились с расплавом чугуна, температура которого изменялась от 1300 до 1500°С. Покрытие удовлетворяет требованиям, предъявляемым к дутьевым фурмам. В процессе эксплуатации заявленная алюминиевая фурма с покрытием из оксида алюминия и интенсивным охлаждением обладает высокой противопрогарной и противоабразивной стойкостью, уменьшает падение температуры дутья в фурменном приборе, что ведет к экономии кокса или топлива при работе доменной печи.

Уменьшение падения температуры дутья в фурменном приборе ведет к понижению расхода воды на охлаждение фурмы.

Увеличение срока службы фурм увеличивает межремонтный период, тем самым повышает производительность доменной печи, а стабильность ее работы положительно сказывается на качестве чугуна.

Простота способа изготовления фурм и использование для изготовления фурм более дешевого и легкого металла - алюминия - позволяют снизить себестоимость фурм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ НАНЕСЕНИЯ ЗАШИТНОГО ПОКРЫТИЯ НА ДУТЬЕВУЮ ФУРМУ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2235789C2 |

| Дутьевая фурма доменной печи | 1981 |

|

SU1002360A1 |

| Дутьевая фурма доменной печи | 1981 |

|

SU996442A1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2460806C1 |

| Дутьевая фурма доменной печи | 1981 |

|

SU985040A1 |

| Дутьевая фурма доменной печи | 1988 |

|

SU1638171A1 |

| Дутьевая фурма доменной печи | 1982 |

|

SU1036745A1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ И УСТАНОВКИ ВОЗДУШНОЙ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2006 |

|

RU2327742C2 |

| СПОСОБ ФУТЕРОВКИ ВОЗДУШНЫХ ФУРМ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2752604C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2004 |

|

RU2280697C1 |

Изобретение относится к черной металлургии, в частности к изготовлению дутьевых фурм для доменных печей. Фурма выполнена из алюминия или его сплава, конструкция фурмы содержит элементы для интенсификации охлаждения, при этом наружная поверхность корпуса и поверхность дутьевого канала имеют защитное покрытие из оксида алюминия толщиной не менее 0,5 мм. В процессе изготовления фурмы защитное покрытие наносят путем оксидирования в электролите с постепенным повышением конечного напряжения до 800-1000 В при плотности тока 4-5 А/дм2. Использование изобретения обеспечивает увеличение срока службы фурм, увеличивает межремонтный период и тем самым повышает производительность доменной печи. 2 н. и 1 з.п. ф-лы, 2 ил.

| Дутьевая фурма доменной печи | 1981 |

|

SU985040A1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2132391C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2115740C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2147614C1 |

| US 4043542 A, 23.08.1977 | |||

| Винтовое уплотнение | 1987 |

|

SU1513274A1 |

Авторы

Даты

2004-07-27—Публикация

2002-11-18—Подача