Изобретение относится к черной металлургии и может быть использовано при выплавке чугуна в доменных печах с использованием медных, охлаждаемых водой дутьевых (воздушных) фурм.

Несмотря на усилия доменщиков - производственников, а также научно-исследовательских и проектных институтов, проблема повышения стойкости фурм доменных печей до сих пор не решена. Согласно статистическим данным, на заводах Украины за 1997 год в доменных цехах было сменено около 2500 фурм (Труды Международного конгресса доменщиков - Производство чугуна на рубеже столетий. Днепропетровск - Кривой Рог, июнь 1999 г., с.347).

Недостаточная противопрогарная стойкость фурм является причиной того, что средняя стойкость фурм составляет всего 3-4 месяца.

Низкая стойкость фурм приводит к высокому расходу дефицитной и дорогостоящей меди на изготовление фурм. Потери производства на остановках доменных печей для смены фурм только на заводах Украины составляют 200-250 тыс. т/год.

Нефутерованное медное тело фурмы приводит к большим потерям тепла с охлаждающей водой со стороны горячего дутья (внутренний стакан) и со стороны фурменной зоны горна (наружный стакан и передняя "рыльная" часть).

Известна дутьевая фурма доменной печи, состоящая из внутреннего и наружного медных конических стаканов и “рыльной” медной обечайки с рифленой поверхностью. Жаростойкий защитный слой из железохромалюминиевого сплава нанесен на внутренний стакан и рифленую обечайку и имеет толщину 1,0-1,5 толщины стенки корпуса. Соединяющий стык между внутренним стаканом и обечайкой заполнен обмазкой из двуокиси циркония (А.С. СССР №576341, МПК С 21 В 7/16, 1976 г.).

Дутьевая фурма с такой конструкцией защиты не изолирует наружный стакан от высоких температур горна доменной печи и от прогара стакана, что происходит обычно на доменных печах при смене гарнисажа. Железохромоалюминиевый сплав не является теплоизолятором, так как имеет высокий коэффициент теплопроводности, что снижает тепловую защиту фурмы. Кроме того, требуется прецизионная технология при заливке жаростойкого сплава в песчаные формы, что и оговаривается в описании - “медная часть фурмы может оплавиться”. Кроме этого, при попадании шлака с чугуном в канал фурмы, очистка канала при остановке печи будет затруднительной, так как чугун и шлак свариваются с железохромоалюминиевым сплавом.

Известен способ нанесения защитного покрытия на дутьевую фурму доменной печи, при котором облицовку внутреннего стакана и “рыльной” рифленой обечайки осуществляют методом литья в песчаную форму жаростойким железохромоалюминиевым сплавом толщиной 1,0÷ 1,5 толщины стенки корпуса. После покрытия внутреннего стакана и “рыльной” рифленой обечайки их соединяют сварным швом, который затем заделывают огнеупорной обмазкой на основе ZnO2 (А.С. СССР №576341, МПК С 21 В 7/16, 1976 г.).

Изготовление рифленой поверхности “рыльной” части фурмы (обечайки) возможно на токарном станке с отходами дорогостоящей меди. Неоднородность теплоизоляционного слоя внутри фурмы - заделка шва после приварки “рыльной” обечайки к внутреннему и внешнему стаканам фурмы обмазкой на основе ZnO2 приведет к появлению трещин в этом месте и последующей эрозии слоя. При попадании шлака с чугуном в канал фурмы очистка ее при остановке будет затруднительной и приведет к разрушению защиты (чугун и шлак сплавляются с железохромоалюминиевым сплавом). Данный способ нанесения защитного покрытия прецизионный, что и оговаривается в описании - “медная часть фурмы может оплавиться”.

Известна также дутьевая фурма доменной печи (А.С. СССР №798178, кл. С 21 В 7/16, 1979 г.), которая состоит из водоохлаждаемого корпуса, в свою очередь состоящего из наружного и внутреннего медных стаканов, по торцам соединенных медной “рыльной” обечайкой и стальным фланцем. Такая фурма после ее соответствующей подготовки к процессу покрытия в специальной камере оксидной пленкой фтористой меди по всей рабочей поверхности имеет полную конструкцию защиты. При этом внутренний стакан защищается от теплового воздействия горячего (1000÷ 1200° С) дутья, наружный стакан и “рыльная” часть фурмы (обечайка) от теплового воздействия газов фурменной зоны горна печи и от прогаров при попадании чугуна и шлака. Фурма покрыта оксидной пленкой фтористой меди по всей внутренней и наружной поверхности, что является более прогрессивным подходом, и, по мнению авторов, повышает стойкость фурмы. Однако в описании к изобретению не указана толщина пленки. По нашему мнению, ожидаемая толщина пленки, исходя из описания процесса покрытия, может составлять 0,1... 0,2 мм, что с точки зрения теории теплопередачи и защиты от прогаров совершенно недостаточно, так как механизм прогара фурм состоит в следующем (С.М. Андоньев и др. “Охлаждение доменных печей” Москва: Металлургия, 1972, с.275). Жидкий чугун, попадая на охлаждаемую поверхность, вызывает резкое повышение температуры стенки и образование устойчивой паровой пленки (пленочное кипение), изолирующей поверхность фурмы в месте контакта от массы воды. В результате резкого ухудшения теплообмена температура стенки повышается до температуры плавления меди, фурма прогорает.

Известен способ нанесения защитного покрытия на дутьевую фурму доменной печи (А.С. СССР №798178, кл. С 21 В 7/16, 1979 г.), при котором на стальном фланце фурмы завинчивают заглушки на отверстия для охлаждающей воды и обваривают конец трубки ввода добавок по поверхности стального фланца. Шаровую поверхность фланца покрывают парафином, чтобы не подвергать ее воздействию фтора. После этого фурму помещают в герметичный шкаф, подают в шкаф фтор, смесь воздуха с фтором вытесняют в поглотительную емкость, затем после “промывки” объема шкафа и наполнения его чистым фтором фурму выдерживают в шкафу заданное время, медь реагирует с фтором по реакции

Сu+F2=CuF2,

образуя на поверхности фурмы плотную оксидную пленку, непроницаемую для самого фтора, проявляющую инертность и в других агрессивных средах. Перед извлечением фурмы из шкафа необходимо фтор из его объема вытеснить на поглотительную емкость азотом.

Таким образом, технология покрытия рабочего тела фурмы трудоемкая, сложная и небезопасная. Кроме того, в технологии покрытия нет фазы очистки стаканов и “рыльной” части фурмы от окислов меди (перед покрытием), поэтому реакция Сu+F2 будет ограниченной, а пленка не цельной по обрабатываемой поверхности, что снизит ее назначение. Технология покрытия чрезвычайно вредна, и вряд ли может быть осуществлена в производственных условиях (Правила безопасности в газовом хозяйстве предприятий черной металлургии, ПБГЧМ-86, Москва: Металлургия, 1987 г.).

Наиболее близким к предлагаемой дутьевой фурме доменной печи по совокупности существенных признаков и по технической сущности является дутьевая фурма, описанная в статье “Плазменное напыление дутьевых фурм доменных печей” (Журнал “Автоматическая сварка”, 1988, №1, с.54, 55). Дутьевая фурма доменной печи состоит из медных внутреннего и наружного стаканов, по торцам соединенных стальным фланцем и медной “рыльной” обечайкой. Фурма имеет композиционное защитное покрытие, которое состоит из подслоя никеля толщиной 0,2 мм, оксидно-металлического слоя толщиной 0,4 мм, а наружный слой выполнен из диоксида циркония и имеет толщину 0,8 мм.

Недостатком такой конструкции фурмы является то, что основной защитный слой имеет малую толщину (0,4+0,8=1,2 мм, где 0,4 - оксидно-металлический слой, 0,8 - слой диоксида циркония). Внутренний стакан фурмы вообще не теплоизолируется по тепловым потокам от горячего дутья к воде, охлаждающей фурму.

Малая толщина защитного слоя, покрывающего не всю рабочую поверхность фурмы, приводит к большим теплопотерям с охлаждающей фурму водой, а также к плохой противопрогарной защите, к большой вероятности образования устойчивой паровой пленки и прогару тела фурмы при попадании на него чугуна и шлака.

Наиболее близким к описываемому способу нанесения защитного покрытия на доменную фурму является способ, описанный в статье “Плазменное напыление дутьевых фурм доменных печей” (Журнал “Автоматическая сварка”, 1988, №1, с.54-55). Поверхность фурм перед напылением подвергают дробеструйной обработке стальной колотой дробью зернистостью 0,8... 1,1 мм, подслой никеля плазменным способом наносят на медную поверхность фурмы (основу), затем производят плазменное напыление оксидно-металлического слоя и слоя диоксида циркония на внешнюю поверхность фурмы (наружный стакан и внешняя часть “рыльной” обечайки фурмы).

Плазменное напыление такого композиционного покрытия на внешнюю поверхность фурмы (наружный стакан и “рыльная” обечайка) позволяет повысить их стойкость по сравнению с серийными фурмами на 30%, что является недостаточным из-за больших затрат на обработку.

Недостатком такого способа напыления является то, что подслой никеля толщиной 0,2 мм наносят на медную поверхность фурмы (основу) после дробеструйной обработки стальной колотой дробью зернистостью 0,8... 1,1 мм. Разрушение покрытия происходит главным образом вследствие отслоения отдельных участков от основы.

В предлагаемой усовершенствованной дутьевой фурме доменной печи путем нанесения теплоизоляционного и противопрогарного двухслойного покрытия из указанных материалов и заданной толщины на всю внутреннюю (со стороны горячего дутья) и внешнюю (со стороны горна печи) рабочую поверхность ее медной части, без изменения конструкции фурмы, достигается значительное повышение защиты медного тела фурмы от прогаров. При этом снижается тепловая нагрузка на охлаждающую фурму воду с отдалением пленочного кипения при попадании на тело фурмы чугуна и шлака. Кроме этого, в процессе эксплуатации фурмы двухслойная защита может быть самовосстанавливающейся за счет самофутеровки золой кокса, составляющими шлака доменной плавки.

Поставленная задача решается тем, что дутьевая фурма доменной печи состоит из медных внутреннего и наружного стаканов, по торцам соединенных стальным фланцем и медной “рыльной” обечайкой с нанесенным на всю рабочую поверхность медной части фурмы защитным покрытием. При этом первый, внутренний слой защитного покрытия выполнен из оксидов или их смесей с примесью 4± 0,2% диоксида титана имеет толщину 1-5 мм, а второй, наружный слой из диоксида циркония имеет толщину 0,2 мм.

Общим с прототипом является то, что дутьевая фурма доменной печи состоит из медных внутреннего и наружного стаканов, по торцам соединенных стальным фланцем и медной “рыльной” обечайкой. Фурма имеет защитное покрытие, наружный слой которого выполнен из диоксида циркония.

Отличие от прототипа в том, что защитное покрытие нанесено на всю рабочую поверхность медной части фурмы. Первый слой защитного покрытия выполнен из оксидов или их смесей с примесью 4± 0,2% диоксида титана и имеет толщину 1÷ 5 мм. Второй слоя из диоксида циркония имеет толщину 0,2 мм.

В лучшем варианте выполнения защитное покрытие нанесено на всю внутреннюю и наружную рабочую поверхность внутреннего и наружного стаканов и “рыльной” обечайки.

Нанесение защитного покрытия на всю рабочую поверхность медной части фурмы позволяет получить футерованную огнеупорными материалами фурму. Огнеупорные материалы защитного слоя в силу низкого коэффициента теплопроводности снижают нагрев охлаждающей фурму воды горячим дутьем, подаваемым через внутренний стакан фурмы в доменную печь, и горячим горновым газом. Кроме того, огнеупорные материалы защитного слоя в силу высокой температуры плавления (1700÷ 2000° С) и низкого коэффициента теплопроводности защищают медную часть от прогара при попадании на ее тело чугуна и шлака, что корреспондируется с механизмом прогара медного тела фурмы.

Первый слой защитного покрытия выполнен из оксидов или их смесей с примесью 4± 0,2% диоксида титана. Это необходимо для того, чтобы защитный слой из оксидов и их смесей вместе с высокой огнеупорностью защищал медное тело фурмы от нагрева и перегрева, защищая от плавления меди (прогаров), противостоя абразивному воздействию и износу циркулирующего при горении перед фурмами кокса.

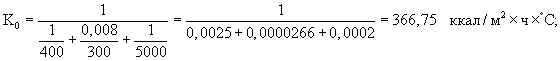

Целесообразно иметь внутренний слой толщиной до 5 мм. Покажем это на таком примере.

Определим теплосъем охлаждаемой водой фурмы через всю ее рабочую поверхность (Линчевский В.П. “Металлургические печи”. Главная редакция литературы по ЧМ, Москва-Ленинград, 1936 г., с.115).

1. Фурма без обработки (серийная):

q=K (Тг-Тв), ккал/м2×ч,

где К - коэффициент сопротивления проходу тепла, ккал/м2×ч× ° С;

Тг - околофурменная температура в горне, ° С;

Тв - температура воды в фурме, ° С.

где α 1 - коэффициент теплопередачи стенке фурмы от газов горна, ккал/м2×ч× ° С;

δ - толщина стенки фурмы, мм;

λ - коэффициент теплопроводности красной меди, ккал/м× ч× ° С;

α 2 - коэффициент теплопередачи от стенки фурмы к воде, ккал/м2×ч× ° С;

Принимаем: Тг=1600° С; Тв=30° С; α 1=400 ккал/м2×ч× ° С; δ =8,0 мм;

λ м=300 ккал/м × ч× ° С; α 2=5000 ккал/м2×ч× ° С;

а) Вода, охлаждающая тело фурмы, забирает от газов печи тепла (наружная поверхность фурмы):

qн=366,75× (1600-30)=575 797 ккал/м2×ч

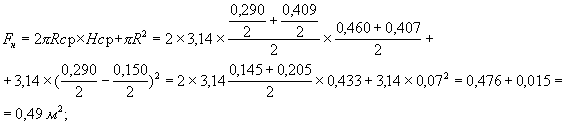

Наружная поверхность (площадь) фурмы (Fн, м2) состоит (фиг.1) из площади наружного стакана фурмы и торцевой площади передней “рыльной” части фурмы:

Qн=qн×Fн=575 797× 0,49=282140 ккал/ч

б) Вода, охлаждающая тело фурмы, забирает от горячего (1000° С) дутья тепла (внутренний стакан фурмы):

qвн=366,75× (1000-30)=355 747 ккал/м2×ч

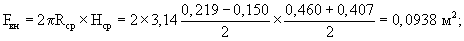

Поверхность (площадь) внутреннего стакана:

Qвн=qвн×Fвн=355747× 0,0938=33373,9 ккал/ч

Общий теплосъем водой на серийной фурме:

Qобщ=Qн+Qвн=282140+33374=315514 ккал/ч

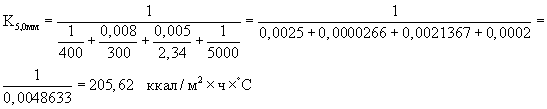

2. Фурма с покрытием: 0,1 мм никель-алюминиевого сплава и 1,0 керметного покрытия (например, корундом с примесью двуокиси титана) с коэффициентом теплопроводности λ кор=2,34 ккал/м× ч× ° С. Тогда коэффициент сопротивления проходу тепла К будет равен:

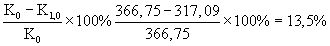

Следовательно, керметное покрытие толщиной в 1,0 мм дает снижение теплосъема на величину

При возможной и допустимой толщине керметного покрытия, равного 5,0 мм на внутреннем стакане, и снижении при этом внутреннего диаметра воздушной фурмы на 10,0 мм, что также допустимо и предельно по условиям скорости истечения дутья с устья воздушной фурмы в горн доменной печи, коэффициент снижения проходу тепла составит

Общее снижение теплопотерь с охлаждающей фурму водой составит

Из расчета видно, что при нанесении на тело воздушной фурмы керметного покрытия толщиной до 5 мм коэффициенты проходу тепла и теплопотери снизятся на 44%, что вполне достаточно как с точки зрения потерь тепла с охлаждающей фурму водой, так и с точки зрения защиты тела фурмы от прогара (с учетом покрытия пленкой двуокиси циркония).

Следовательно, нижний предел толщины керметного покрытия составляет 1,0 мм и дает снижение теплосъема на 13,5%, верхний - 5,0 мм с расчетным снижением теплосъема на 44,0%. При этом противопрогарная стойкость фурмы корреспондируется с толщиной керметного (защитного) покрытия. Лимит верхнего предела в 5,0 мм связан с внутренним диаметром стакана фурмы и размерами постановочного места для фурмы в печи при ее замене (размером футляра).

Второй слой из диоксида циркония имеет толщину 0,2 мм. Слой из диоксида циркония в определенной степени является абразивоустойчивым. Но более важное его назначение состоит в том, что он не смачивается чугуном и шлаком, а следовательно, “отталкивает” чугун и шлак при попадании их на тело фурмы, чем облегчается противопрогарная работа основного защитного слоя. Поэтому увеличение этого дорогостоящего слоя выше 0,2 мм является нерациональным, так как основной защитный слой также абразивостойкий.

В предлагаемом способе нанесения защитного покрытия на дутьевую фурму доменной печи используется относительно дешевый способ газопламенного напыления, обеспечивающий получение на медной части фурмы, на подслое, устойчивое защитное покрытие (тепловое и противопрогарное). Этот слой, в свою очередь, является подслоем для увеличения его толщины до 5,0 мм способом газотермической наплавки. Способ газотермической наплавки является также, в противовес плазменному способу, относительно дешевым. Вместе с тем, практика показала, что защитный слой, полученный газопламенным напылением и газотермической наплавкой, является износо- и эрозионностойким от кокса и дутья. Покрытие сохраняется при очистке внутреннего стакана фурмы от попавшего на защитный слой чугуна и шлака.

Поставленная задача решается тем, что способ нанесения защитного покрытия на дутьевую фурму доменной печи включает подготовку поверхности фурмы путем абразивного снятия ее верхнего слоя и нанесение подслоя. Газопламенным напылением наносят слой толщиной 1 мм из оксидов или их смесей с примесью 4± 0,2% диоксида титана. Наращивают этот слой до 5 мм. Затем газопламенным напылением наносят слой диоксида циркония толщиной 0,2 мм.

Нанесение слоя толщиной 1 мм из оксидов или их смесей с примесью 4± 0,2% диоксида титана газопламенным напылением позволяет получить устойчивый защитный слой, присущий этому способу напыления, и защитить медное тело фурмы от тепловых потоков со стороны горячего дутья и горячих горновых газов на расчетные 13,5% с соответствующей противопрогарной защитой.

Наращивание слоя из оксидов или их смесей с примесью 4± 0,2% диоксида титана до 5 мм газотермической наплавкой значительно усиливает защитный слой медного тела фурмы от тепловых потоков со стороны горячего дутья и горячих горновых газов на 44% и основательно (с самофутеровкой) защищает тело фурмы от прогаров.

Слой из оксидов или их смесей с примесью 4± 0,2% диоксида титана имеет толщину 5 мм. В этом случае внутренний диаметр внутреннего стакана фурмы уменьшается на 10 мм, что допустимо и даже полезно по условиям увеличения скорости истечения дутья в горн доменной печи. Наружный диаметр наружного стакана фурмы при этом увеличивается на 10 мм, что предельно допустимо по условиям геометрии постановочного места в горн печи при установке и смене фурм.

Слой диоксида циркония толщиной 0,2 мм наносят газопламенным напылением. Это позволяет получить достаточный не смачиваемый чугуном и шлаком или отталкивающий чугун и шлак слой, чем и облегчается задача основного защитного слоя по защите медного тела фурмы от тепловых потоков и прогаров.

В лучшем варианте выполнения способа нанесения защитного покрытия на дутьевую фурму доменной печи наращивание слоя из оксидов или их смесей с примесью 4± 0,2% диоксида титана производят газотермической наплавкой.

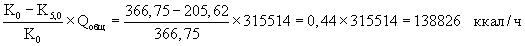

На фиг.1 показана предлагаемая дутьевая фурма доменной печи, продольный разрез; на фиг 2 - вид А на фиг.1.

Фурма состоит из двух медных стаканов. Внутренний 1 и наружный 2 стаканы по торцам соединены стальным фланцем 3 и медной “рыльной” обечайкой 4. На всю внутреннюю и наружную рабочую поверхность внутреннего 1 и наружного 2 стаканов и “рыльной” обечайки 4 нанесено защитное покрытие 5, состоящее из двух слоев. Толщина первого слоя 6 защитного покрытия, выполненного из оксидов или их смесей с примесью 4± 0,2% диоксида титана, составляет 1÷ 5 мм, а второго слоя 7 - из диоксида циркония 0,2 мм.

Нанесение защитного покрытия на дутьевую фурму доменной печи происходит следующим образом.

Абразивной обработкой снимают верхний слой рабочего тела фурмы, ее медной части и наносят подслой. Таким образом фурма проходит подготовительную часть обработки. Методом газопламенного напыления наносят слой из оксидов или их смесей с примесью 4± 0,2% диоксида титана до толщины 1,0 мм. Затем методом газотермической наплавки наращивают этот слой до толщины 5 мм, после чего газопламенным напылением наносится слой двуокиси титана толщиной 0,2 мм.

Обработанная таким образом фурма является защищенной от прогара и теплоизолированной.

Пример конкретного выполнения.

Рабочее тело фурмы, ее медную часть обрабатывали пескоструйным методом для снятия окислов меди и инородных тел. Методом газопламенного напыления на очищенную поверхность фурмы нанесли слой никель-алюминиевого сплава толщиной 0,1 мм. Далее этим же методом нанесли слой порошка, состоящего из оксидов алюминия Аl2О3 с примесью 4% диоксида титана толщиной в 1,0 мм (оптимальная толщина для напыления). Затем методом газотермической наплавки нанесли порошок того же состава с доведением защитного слоя до толщины в 2,0; 3,0 и 5,0 мм. В заключение вся рабочая и футерованная теплозащитным и противопригарным слоем поверхность методом газопламенного напыления покрыли слоем двуокиси титана толщиной 0,2 мм.

На доменной печи №1 ОАО “ДМЗ” были испытаны дутьевые фурмы, изготовленные по предлагаемому способу. Фурмы, при изготовлении которых соблюдалась предлагаемая технология, показали срок службы в два-три раза выше, чем у серийных фурм.

Технико-экономический эффект “футеровки” рабочего тела фурмы заключается в увеличении ее срока службы с 3-х до 12-ти месяцев, снижении потерь тепла с охлаждающей корпус фурмы водой да 44%, увеличении производства из-за снижения простоев печи, а также снижении затрат, связанных с уменьшением расхода фурм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУТЬЕВАЯ ФУРМА ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233338C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2004 |

|

RU2280697C1 |

| СПОСОБ ФУТЕРОВКИ ВОЗДУШНЫХ ФУРМ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2752604C1 |

| Дутьевая фурма доменной печи | 1976 |

|

SU576341A1 |

| Дутьевая фурма доменной печи | 1981 |

|

SU996442A1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2124054C1 |

| Фурма доменной печи | 1979 |

|

SU870433A1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ВОЗДУШНОЙ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2465333C2 |

| Дутьевая фурма доменной печи | 1979 |

|

SU798178A1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2138559C1 |

Изобретение относится к черной металлургии и может быть использовано при выплавке чугуна в доменных печах с использованием медных, охлаждаемых водой дутьевых фурм. Дутьевая фурма доменной печи состоит из медных внутреннего и наружного стаканов, по торцам соединенных стальным фланцем и медной рыльной обечайкой с нанесенным на всю рабочую поверхность медной части фурмы защитным покрытием. При этом первый, внутренний слой защитного покрытия выполнен из оксидов или их смесей с примесью 4±0,2% диоксида титана, имеет толщину 1÷5 мм, а второй, наружный слой из диоксида циркония имеет толщину 0,2 мм. Способ нанесения защитного покрытия на дутьевую фурму доменной печи включает подготовку поверхности фурмы путем абразивного снятия ее верхнего слоя и нанесение подслоя. Газопламенным напылением наносят слой толщиной 1 мм из оксидов или их смесей с примесью 4±0,2% диоксида титана. Наращивают этот слой до 5 мм. Затем газопламенным напылением наносят слой диоксида циркония толщиной 0,2 мм. Использование изобретения обеспечивает увеличение стойкости фурм. 2 н. и 2 з.п. ф-лы, 2 ил.

| Автоматическая сварка, 1988, №1, с.54 и 55 | |||

| Дутьевая фурма доменной печи | 1976 |

|

SU576341A1 |

| Дутьевая фурма доменной печи | 1979 |

|

SU798178A1 |

| ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ШВА ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2088671C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2115740C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2147614C1 |

Авторы

Даты

2004-09-10—Публикация

2002-11-04—Подача