Предложение относится к вычислительной технике, в частности к устройствам контроля, и может быть использовано в научных исследованиях и технике, где требуется определять оптимальные сроки технического обслуживания изделия, моменты времени окончания их функционирования в связи с полной выработкой расходуемого ресурса жизнедеятельности и итоговое время полезного функционирования изделия.

Известны устройства [1, 2, 3], позволяющие определять оптимальные по критерию максимума времени полезного функционирования периоды технического обслуживания изделий. Недостатками устройств [1, 2] являются:

- низкая точность определения искомой величины, т.к. математические модели, реализуемые этими устройствами, имеют упрощенный вид и не адекватно отражают цикл обслуживания изделий, для которых предусмотрено проведение профилактических работ;

- ограниченная область применения, поскольку они ориентированы на изделия, интенсивность отказов которых допустимо считать постоянной в течение всего срока их эксплуатации;

- низкое быстродействие, так как определение оптимального значения периода обслуживания осуществляется за несколько циклов работы этих устройств.

Недостатками устройства [3] являются низкие точность и информативность. Математическая модель, реализуемая этим устройством, весьма обобщено отражает процесс технического обслуживания изделия. В числе выходных величин нет времени полезного функционирования изделия на заданном значении расходуемого ресурса, что могло бы использоваться для оценивания эффективности применения изделия.

Наиболее близким по технической сущности к заявляемому изобретению является устройство [4], содержащее четыре блока умножения, пять сумматоров, интегратор, блок нелинейности, блок деления, два датчика времени, четыре элемента задержки, три компаратора, четыре элемента памяти, одновибратор, ключ, два триггера и элемент ИЛИ. Оно позволяет определять оптимальный период технического обслуживания изделия по критерию минимума удельного непроизводительного расхода ресурса, приходящегося на единицу времени полезного функционирования. Недостатком устройства являются низкие функциональные возможности. Оно не позволяет находить оптимальные значения периода технического обслуживания по критерию максимума времени полезного функционирования изделия и вычислять суммарное время полезного функционирования на заданном значении расходуемого ресурса. Кроме того, это устройство реализует математическую модель, не отражающую проведение плановых предупредительных профилактик, что ограничивает область его применения.

Целью предлагаемого технического решения является расширение функциональных возможностей устройства за счет определения времени полезного функционирования изделия на заданном ресурсе при техническом обслуживании изделия в оптимальные сроки. В качестве критерия оптимизации периодов обслуживания принят максимум времени полезного функционирования изделия.

Все материальные объекты (изделия, системы) обладают ресурсом жизнедеятельности, который они расходуют в процессе эксплуатации. В качестве таких ресурсов могут быть энергоресурсы, рабочие наполнители пневмо- и гидросистем, носители информации и др.

Считаем, что изделие прекращает целевое функционирование, если наступит отказ по какому-либо определяющему параметру или будет полностью выработан хотя бы один из расходуемых ресурсов.

Увеличить время полезного функционирования изделия можно путем увеличения запаса расходуемого ресурса, повышением надежности изделия и введением технического обслуживания, связанного с предотвращением отказов и восстановлением работоспособности изделия в случае возникновения отказа. При этом важной задачей является определение оптимальных сроков контроля и технического обслуживания изделия.

Введем определения. Время активного существования Тс - это суммарное время, в течение которого изделие не только применяется (или готово к применению) по назначению, но и находится в состоянии отказа, контроля состояния и технического обслуживания. При этом ограниченные ресурсы непрерывно расходуются, хотя скорость расходования в различных состояниях может быть различной.

Время полезного функционирования Тф - это время активного существования изделия, уменьшенное на время нахождения его в состоянии отказа и проведения операций контроля и технического обслуживания, т.е. на время, в течение которого изделие не может функционировать по назначению. Так как момент наступления отказа случаен, то время полезного функционирования является случайной величиной.

Если не проводить технического обслуживания, то время, в течение которого изделие может полезно функционировать, будет соответствовать времени до отказа. Поскольку отказ обнаруживается только во время контроля работоспособности изделия, то значительная часть ресурса жизнедеятельности может расходоваться непроизводительно, т.к. изделие длительное время может находиться в состоянии отказа. Повышение числа сеансов контроля и технического обслуживания увеличивает время полезного функционирования изделия за счет раннего обнаружения и устранения отказов. Однако при этом возрастает непроизводительный расход ресурса на техническое обслуживание, что сокращает ресурс на полезное функционирование изделия. Таким образом, существует некоторая оптимальная частота контроля и технического обслуживания, обеспечивающая максимум времени полезного функционирования изделия на заданном ресурсе.

В результате проведения контроля состояния изделия возможны следующие варианты его обслуживания:

1. Изделие работоспособно, значения контролируемых параметров не указывают на опасность скорого возникновения отказа. При этом обслуживание ограничивается только контролем.

2. Изделие работоспособно, но значения контролируемых параметров близки к граничным "норма - не норма". В этом случае проводится планово-предупредительная профилактика.

3. Обнаружен отказ. Тогда проводятся аварийно-восстановительные работы.

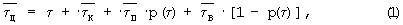

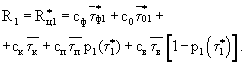

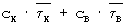

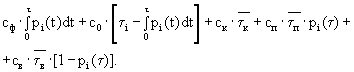

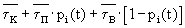

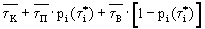

Процесс обслуживания изделий носит циклический характер. Средняя продолжительность цикла обслуживания определяется следующим соотношением:

где τ - период обслуживания изделия;

- среднее время контроля работоспособности изделия;

- среднее время контроля работоспособности изделия;

- среднее время проведения плановой предупредительной профилактики;

- среднее время проведения плановой предупредительной профилактики;

- среднее время аварийно-восстановительных работ;

- среднее время аварийно-восстановительных работ;

р(τ) - вероятность безотказной работы изделия за время Т.

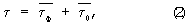

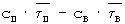

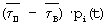

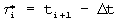

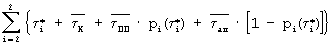

Как уже отмечалось, контроль работоспособности изделия осуществляется в плановые сеансы с периодом τ. Поэтому на интервале времени между сеансами контроля изделие может находиться не только в работоспособном состоянии, но и в отказе. В связи с этим имеет место следующее соотношение:

где  - среднее время работоспособного состояния изделия (время полезного функционирования изделия на интервале

- среднее время работоспособного состояния изделия (время полезного функционирования изделия на интервале  );

);

- среднее время пребывания изделия в отказе.

- среднее время пребывания изделия в отказе.

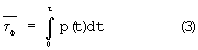

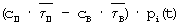

Значение  определяется по формуле

определяется по формуле

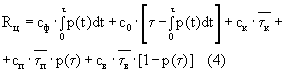

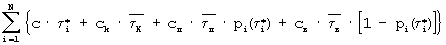

Будем считать, что средний расход ресурса в единицу времени составляет:

сф- в работоспособном состоянии изделия;

с0- в состоянии отказа;

ск - во время проведения контроля работоспособности изделия;

сп - при проведении плановой предупредительной профилактики;

св - при проведении аварийно-восстановительных работ.

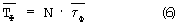

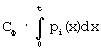

Тогда расход ресурса за время  одного цикла обслуживания изделия будет

одного цикла обслуживания изделия будет

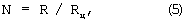

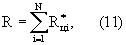

Для изделий длительного использования заданное значение расходуемого ресурса R существенно превышает значение Rц. Поэтому за время активного существования изделия производится множество циклов обслуживания, а именно

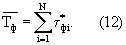

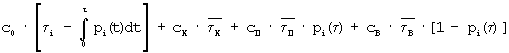

при этом среднее время полезного функционирования изделия на ресурсе R будет

Подставляя (3), (4) и (5) в (6), получим

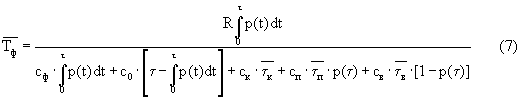

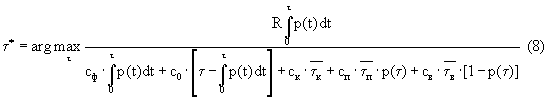

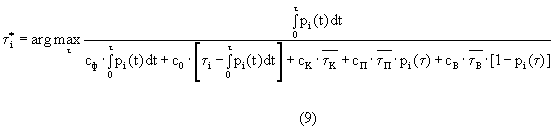

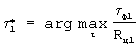

Задача определения оптимального по критерию максимума времени полезного функционирования изделия периода контроля и технического обслуживания может быть записана в следующем виде:

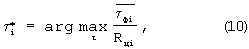

Из (8) видно, что оптимальное значение периода обслуживания τ* изделия существенно зависит от надежности изделия, важнейшей характеристикой надежности является интенсивность отказов λ, которая в процессе эксплуатации изделия может измениться. Поэтому оптимальное значение τ* на различных этапах функционирования изделия будет различным. Отметим, что заданная величина R не влияет на характер изменения функции Тф(τ) и на оптимальное значение τ*. В связи с этим в качестве критерия оптимизации будем рассматривать максимум среднего удельного времени полезного функционирования изделия, приходящееся на единицу расходуемого ресурса на интервале одного цикла обслуживания. Таким образом, задачу поиска оптимального периода τi* на различных этапах эксплуатации изделия запишем в виде

с учетом (3) и (4) задача (9) приобретает вид

где i= - номер цикла обслуживания изделия. При этом процесс расходования заданного ресурса можно представить в следующем виде:

- номер цикла обслуживания изделия. При этом процесс расходования заданного ресурса можно представить в следующем виде:

а суммарное время полезного функционирования изделия на ресурсе R будет

Непрерывная функция интенсивности отказов изделия λ(t) с необходимой степенью точности может быть аппроксимирована кусочно-постоянной функцией.

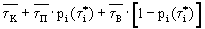

Пусть на некотором интервале (0, t1) интенсивность отказов изделия λ(t)=λ1, тогда вероятность безотказной работы изделия будет ρ1(t). При этом  определим следующим образом:

определим следующим образом:

В этом случае на интервале (0,  ) изделие израсходует согласно (4) и (2) часть ресурса, равную

) изделие израсходует согласно (4) и (2) часть ресурса, равную

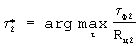

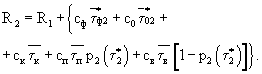

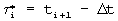

Если на следующем интервале времени ( , t2), λ(t)=λ2, p(t)=p2(t), то новое оптимальное значение периода

, t2), λ(t)=λ2, p(t)=p2(t), то новое оптимальное значение периода  будет

будет

Значение ресурса, израсходованного изделием на интервале (0,  ), согласно (11) составит

), согласно (11) составит

Процесс определения  и Ri повторяется до тех пор, пока R – Ri>0, т.е. пока не израсходуется весь запас ресурса. При R-Ri ≤ 0 изделие прекращает целевое функционирование. Суммарное время его полезного функционирования будет соответствовать значению, вычисленному согласно (12).

и Ri повторяется до тех пор, пока R – Ri>0, т.е. пока не израсходуется весь запас ресурса. При R-Ri ≤ 0 изделие прекращает целевое функционирование. Суммарное время его полезного функционирования будет соответствовать значению, вычисленному согласно (12).

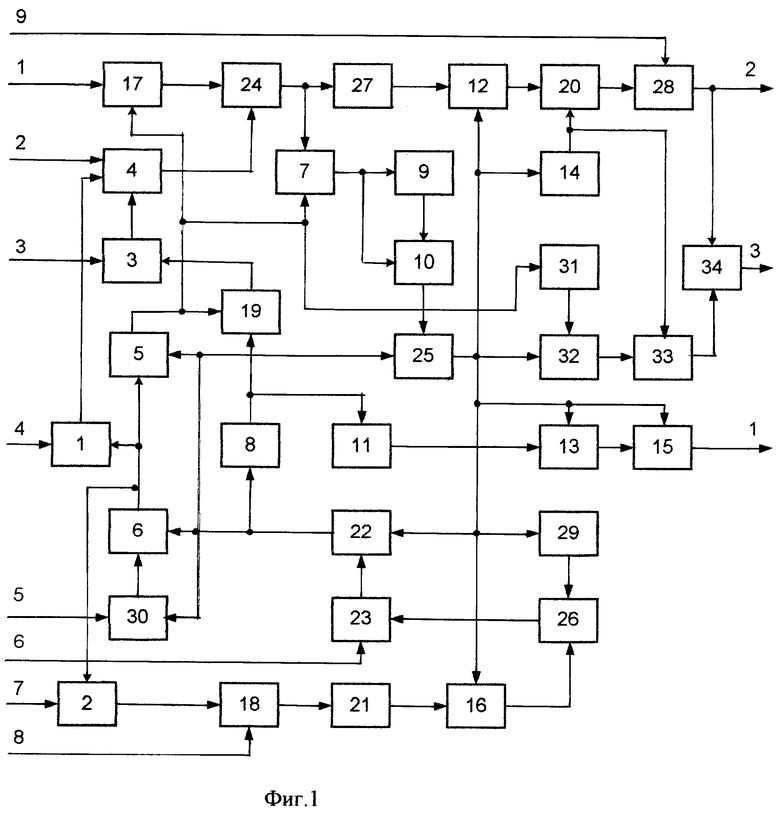

На фиг. 1 представлена схема заявляемого устройства. Оно содержит первый блок 1 перемножения, второй блок 2 перемножения, третий блок 3 перемножения, первый сумматор 4, интегратор 5, блок 6 нелинейности, блок 7 деления, первый таймер 8, первый элемент 9 задержки, первый компаратор 10, второй элемент 11 задержки, первый элемент 12 памяти, второй элемент 13 памяти, одновибратор 14, первый ключ 15, третий элемент 16 памяти, четвертый блок 17 перемножения, второй сумматор 18, третий сумматор 19, четвертый (накапливающий) сумматор 20, третий элемент 21 задержки, первый триггер 22, элемент ИЛИ 23, пятый сумматор 24, второй триггер 25, второй компаратор 26, четвертый элемент 27 задержки, третий компаратор 28, второй таймер 29, четвертый элемент 30 памяти, пятый элемент 31 задержки, пятый элемент 32 памяти, шестой (накапливающий) сумматор 33, второй ключ 34.

Блок 6 нелинейности может быть выполнен по схеме 3-4-2 [4].

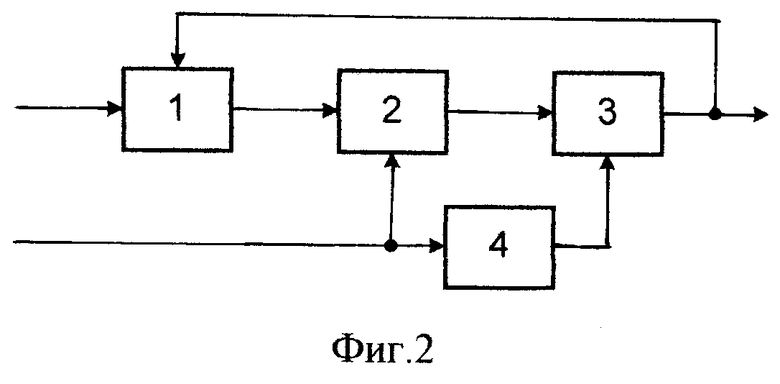

На фиг. 2 показана схема накапливающего сумматора, соответствующая сумматорам 20 и 33. Каждый накапливающий сумматор содержит сумматор 1, первый элемент 2 памяти, второй элемент 3 памяти, элемент НЕ 4.

Накапливающий сумматор работает следующим образом. В исходном положении при отсутствии управляющего сигнала первый элемент 2 памяти закрыт, а второй элемент 3 памяти открыт. При поступлении управляющего сигнала второй элемент 3 памяти закрывается и на его выходе будет значение сигнала, которое было на его входе в момент закрытия, первый элемент 2 памяти открывается и пропускает на свой выход входной сигнал, т.е. сигнал, действующий на выходе сумматора 1. При пропадании управляющего сигнала закрывается первый элемент 2 памяти (запоминает значение сигнала на своем входе) и открывается второй элемент 3 памяти. При поступлении очередного управляющего сигнала значение сигнала на выходе накапливающего сумматора сложится со значением сигнала на его информационном входе и перепишется на выход. Элемент НЕ 4 служит для того, чтобы элементы 2 и 3 памяти работали в противофазе.

Устройство работает следующим образом.

При поступлении сигнала "Пуск" с шестого входа устройства первый триггер 22 переводится в единичное состояние. По фронту выходного сигнала первого триггера 22 одновременно включаются в работу блок 6 нелинейности, интегратор 5 и первый таймер (генератор линейно-изменяющегося напряжения) 8; четвертый элемент 30 памяти закрывается и запоминает входное значение сигнала λi, i=1; второй триггер 25 приводится в нулевое состояние и своим выходным сигналом приводит в нулевое состояние второй таймер 29. Сигнал λi с выхода четвертого элемента 30 памяти поступает на информационный вход блока 6 нелинейности и устанавливает коэффициент передачи сигнала в цепи обратной связи α1=λi (см. схему 3-4-2 a) [4]. Таким образом на выходе блока 6 нелинейности будет формироваться функция вероятности безотказной работы изделия  за время t. Сигнал с выхода блока 6 нелинейности поступает на второй вход первого блока 1 перемножения, на первый вход второго блока 2 перемножения и на информационный вход интегратора 5. Со второго входа устройства на первый вход первого сумматора 3 поступает значение параметра

за время t. Сигнал с выхода блока 6 нелинейности поступает на второй вход первого блока 1 перемножения, на первый вход второго блока 2 перемножения и на информационный вход интегратора 5. Со второго входа устройства на первый вход первого сумматора 3 поступает значение параметра  с третьего входа устройства на первый вход третьего блока 3 перемножения поступает значение параметра с0, с четвертого входа устройства на первый вход первого блока 1 перемножения поступает значение параметра

с третьего входа устройства на первый вход третьего блока 3 перемножения поступает значение параметра с0, с четвертого входа устройства на первый вход первого блока 1 перемножения поступает значение параметра  , с девятого входа устройства на второй вход третьего компаратора 28 поступает значение параметра R, с восьмого входа устройства на второй вход второго сумматора 18 поступает значение параметра

, с девятого входа устройства на второй вход третьего компаратора 28 поступает значение параметра R, с восьмого входа устройства на второй вход второго сумматора 18 поступает значение параметра  , с седьмого входа устройства на первый вход второго блока 2 перемножения поступает значение параметра

, с седьмого входа устройства на первый вход второго блока 2 перемножения поступает значение параметра  , с первого входа устройства на первый вход четвертого блока 17 перемножения поступает значение параметра cф.

, с первого входа устройства на первый вход четвертого блока 17 перемножения поступает значение параметра cф.

Значение текущего времени t с выхода первого таймера 8 поступает на первый вход третьего сумматора 19 и через второй элемент задержки 11 на информационный вход первого элемента 12 памяти. Значение сигнала Pλ(t) с выхода блока нелинейности 6 поступает на второй вход интегратора 5, с выхода первого блока 1 перемножения на второй вход первого сумматора 4 поступает значение сигнала  . С выхода первого сумматора 4 поступает на вход пятого сумматора 24 значение сигнала

. С выхода первого сумматора 4 поступает на вход пятого сумматора 24 значение сигнала  . Сигнал

. Сигнал  , соответствующий среднему значению времени полезного функционирования изделия за время t, если контроль работоспособности проводить через время t, с выхода интегратора 5 поступает на вход делимого блока деления 7 непосредственно и через пятый элемент задержки 31 - на информационный вход пятого элемента памяти 32. С выхода четвертого блока умножения 17 на вход пятого сумматора 24 поступает сигнал

, соответствующий среднему значению времени полезного функционирования изделия за время t, если контроль работоспособности проводить через время t, с выхода интегратора 5 поступает на вход делимого блока деления 7 непосредственно и через пятый элемент задержки 31 - на информационный вход пятого элемента памяти 32. С выхода четвертого блока умножения 17 на вход пятого сумматора 24 поступает сигнал  . С пятого сумматора 24 на вход делителя блока деления 7 непосредственно и через четвертый элемент задержки 27 на информационный вход первого элемента памяти 12 поступает значение сигнала

. С пятого сумматора 24 на вход делителя блока деления 7 непосредственно и через четвертый элемент задержки 27 на информационный вход первого элемента памяти 12 поступает значение сигнала

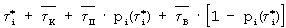

Значение сигнала  , получаемое в соответствии с соотношением (10), с выхода блока 7 деления поступает на первый вход непосредственно и через первый элемент 9 задержки на второй вход первого компаратора 10. Время задержки Δt элементов 9, 11, 21, 27, 31 одинаковое. В результате в первом компараторе 10 сравниваются между собой два значения

, получаемое в соответствии с соотношением (10), с выхода блока 7 деления поступает на первый вход непосредственно и через первый элемент 9 задержки на второй вход первого компаратора 10. Время задержки Δt элементов 9, 11, 21, 27, 31 одинаковое. В результате в первом компараторе 10 сравниваются между собой два значения  и

и  Как только

Как только  станет меньше

станет меньше  на выходе первого компаратора 10 появляется управляющий сигнал, который означает, что найден i-й оптимальный период контроля работоспособности изделия

на выходе первого компаратора 10 появляется управляющий сигнал, который означает, что найден i-й оптимальный период контроля работоспособности изделия  . Этот управляющий сигнал переводит второй триггер 25 в единичное состояние. Управляющий сигнал с выхода второго триггера 25 поступает на управляющие входы первого 12, второго 13, третьего 16 и пятого 32 элементов памяти, ключа 15, одновибратора 14, на вход установки нуля первого триггера 22 и на вход второго таймера 29. В результате на первом выходе устройства будет значение i-го оптимального периода

. Этот управляющий сигнал переводит второй триггер 25 в единичное состояние. Управляющий сигнал с выхода второго триггера 25 поступает на управляющие входы первого 12, второго 13, третьего 16 и пятого 32 элементов памяти, ключа 15, одновибратора 14, на вход установки нуля первого триггера 22 и на вход второго таймера 29. В результате на первом выходе устройства будет значение i-го оптимального периода  контроля работоспособности изделия, поступающее с выхода второго элемента 13 памяти через открытый ключ 15. Значение

контроля работоспособности изделия, поступающее с выхода второго элемента 13 памяти через открытый ключ 15. Значение  с выхода второго блока 2 перемножения поступил на первый вход второго сумматора 18, а с его выхода значение

с выхода второго блока 2 перемножения поступил на первый вход второго сумматора 18, а с его выхода значение  через третий элемент 21 задержки поступает на информационный вход третьего элемента 16 памяти, с выхода которого в момент времени

через третий элемент 21 задержки поступает на информационный вход третьего элемента 16 памяти, с выхода которого в момент времени  значение

значение  поступает на первый вход второго компаратора 26. Первый триггер 22 переводится в нулевое состояние и по спаду управляющего сигнала обнуляет блок 6 нелинейности, первый таймер 8 и интегратор 5, открывает первый элемент 12 памяти. По управляющему сигналу с выхода одновибратора 14 значение ресурса, израсходованного изделием за время

поступает на первый вход второго компаратора 26. Первый триггер 22 переводится в нулевое состояние и по спаду управляющего сигнала обнуляет блок 6 нелинейности, первый таймер 8 и интегратор 5, открывает первый элемент 12 памяти. По управляющему сигналу с выхода одновибратора 14 значение ресурса, израсходованного изделием за время  с выхода первого элемента 12 памяти поступает через накапливающий сумматор 20 на первый вход третьего компаратора 28. Во втором компараторе 26 сравниваются между собой два сигнала

с выхода первого элемента 12 памяти поступает через накапливающий сумматор 20 на первый вход третьего компаратора 28. Во втором компараторе 26 сравниваются между собой два сигнала  и t. Как только они станут равны, на выходе второго компаратора 26 появится управляющий сигнал, который через элемент ИЛИ 23 переведет первый триггер 22 в единичное состояние. По этому сигналу начнется вычисление (i+1)-го оптимального периода контроля работоспособности изделия

и t. Как только они станут равны, на выходе второго компаратора 26 появится управляющий сигнал, который через элемент ИЛИ 23 переведет первый триггер 22 в единичное состояние. По этому сигналу начнется вычисление (i+1)-го оптимального периода контроля работоспособности изделия  аналогично вычислению

аналогично вычислению  с учетом нового значения параметра λ. Только теперь в результате вычисления

с учетом нового значения параметра λ. Только теперь в результате вычисления  на выходе накапливающего сумматора 20 будет значение ресурса, израсходованного изделием за время

на выходе накапливающего сумматора 20 будет значение ресурса, израсходованного изделием за время  . Затем вычисляется (i+2)-й оптимальный период

. Затем вычисляется (i+2)-й оптимальный период  и т.д. В третьем компараторе 28 сравниваются между собой два значения

и т.д. В третьем компараторе 28 сравниваются между собой два значения  и R. Первое соответствует значению ресурса, израсходованного изделием с начала эксплуатации, а второе - заданному значению ограниченного ресурса. Как только значение израсходованного ресурса превысит значение заданного ограниченного ресурса, на выходе третьего компаратора 28 появится управляющий сигнал, показывающий, что заданный ограниченный ресурс израсходован полностью. С выхода интегратора 5 через пятый элемент 31 задержки на информационный вход пятого элемента 32 памяти поступает значение τфi, которое по управляющему сигналу второго триггера 22 поступает на информационный вход накапливающего сумматора 33. По управляющему сигналу одновибратора 14 с выхода накапливающего сумматора 33 через открытый вход второго ключа 34 поступает значение сигнала

и R. Первое соответствует значению ресурса, израсходованного изделием с начала эксплуатации, а второе - заданному значению ограниченного ресурса. Как только значение израсходованного ресурса превысит значение заданного ограниченного ресурса, на выходе третьего компаратора 28 появится управляющий сигнал, показывающий, что заданный ограниченный ресурс израсходован полностью. С выхода интегратора 5 через пятый элемент 31 задержки на информационный вход пятого элемента 32 памяти поступает значение τфi, которое по управляющему сигналу второго триггера 22 поступает на информационный вход накапливающего сумматора 33. По управляющему сигналу одновибратора 14 с выхода накапливающего сумматора 33 через открытый вход второго ключа 34 поступает значение сигнала  на третий выход устройства. На этом работа устройства заканчивается.

на третий выход устройства. На этом работа устройства заканчивается.

Положительный эффект, который дает предлагаемое техническое решение, состоит в том, что устройство позволяет определять оптимальный период технического обслуживания изделия по критерию максимума среднего значения времени полезного функционирования объекта в условиях изменения надежностных характеристик объекта в процессе его эксплуатации. Отклонение периода контроля изделия от оптимального приводит к уменьшению времени полезного функционирования изделия на заданном ресурсе жизнедеятельности и, следовательно, к сокращению дохода получаемого от эксплуатации этого изделия.

При составлении описания и формулировании изобретения были использованы следующие источники информации:

1. Г.Н. Воробьев, В.Д. Гришин, А.В. Жеребков, А.С. Кривенков. А.С. 968835. М. Кл3 G 07 C 3/08. Бюллетень №39, 1982.

2. Г.Н. Воробьев, В.Д. Гришин, А.Д. Морик. А.С. 1309063. М. Кл.4 G 07 C 3/08. Бюллетень №17, 1987.

3. Г.Н. Воробьев, В.Д. Гришин, А.Н. Тимофеев, А.C. 1617453. М. Кл.5 G 07 C 3/08. Бюллетень №48, 1990.

4. И.М. Тетельбаум, Ю.Р. Шнейдер. 400 схем для АВМ. - М.: Энергия, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2233482C1 |

| Устройство для определения оптимального периода технического обслуживания изделия | 1990 |

|

SU1767508A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЙ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ИЗДЕЛИЯ | 2011 |

|

RU2476935C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПЕРИОДИЧНОСТИ КОНТРОЛЯ СОСТОЯНИЯ ИЗДЕЛИЯ | 2011 |

|

RU2476934C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 1990 |

|

RU2009543C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2007 |

|

RU2361276C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2001 |

|

RU2206123C2 |

| Устройство для определения оптимального периода технического обслуживания изделия | 1988 |

|

SU1617453A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СТРАТЕГИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СРЕДСТВ СИСТЕМЫ | 2014 |

|

RU2565890C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА КОНТРОЛЯ И УПРАВЛЕНИЯ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ ИЗДЕЛИЯ | 2011 |

|

RU2479041C1 |

Изобретение относится к вычислительной технике, в частности к устройствам контроля, и может быть использовано в научных исследованиях и технике, где требуется определить оптимальные сроки технического обслуживания изделия, моменты времени окончания их функционирования, итоговое время показного функционирования изделия. Техническим результатом является расширение функциональных возможностей устройства за счет определения времени полезного функционирования изделия на заданном ресурсе. Для этого устройство содержит блоки умножения, блок нелинейности, интегратор, сумматоры, элементы задержки, элемент памяти, триггеры, датчик времени, блок деления, элемент ИЛИ, ключи, одновибратор, компараторы. 1 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 1990 |

|

RU2009543C1 |

| УСТРОЙСТВО ДЛЯ УЧЕТА И КОНТРОЛЯ ВРЕМЕНИ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 1991 |

|

RU2026571C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 1992 |

|

RU2018915C1 |

| RU 2071116 C1, 27.12.1996 | |||

| SU 1309363 A1, 07.05.1987 | |||

| Устройство для определения оптимального периода технического обслуживания изделия | 1990 |

|

SU1711208A1 |

| Устройство для определения оптимального периода технического обслуживания изделия | 1988 |

|

SU1617453A1 |

| US 5521848 A, 28.05.1996. | |||

Авторы

Даты

2004-07-27—Публикация

2002-11-14—Подача