Изобретение относится к производству строительных материалов, в частности к получению пористых искусственных изделий, и может быть использовано при производстве гранулированного теплоизоляционного материала, особо легкого заполнителя для бетонов и других изделий.

Известен способ получения искусственного материала пониженной плотности [US 3765919, 1973]. Способ включает приготовление исходной смеси из портландцемента, борной кислоты, безводного силиката натрия и подогретого до температуры 180-200°F (что соответствует 82-93°С) жидкого силиката натрия, гомогенизацию ее в смесителе при температуре 190-210°F (что соответствует 87,8-98,9°С) в течение 1 часа для протекания химических процессов, подачу гомогенной массы на охлаждаемый конвейер для охлаждения до комнатной температуры, формирование из гомогенной массы тонких полос путем протягивания ее между роликами, дробление и сортировку охлажденного материала, вспучивание сырцовых гранул при температуре 880-1100°F (что соответствует 471-593°С) в течение 5-20 минут, оптимальный диапазон температур 880-1020°F (что соответствует 471-549°С).

Недостатками известного способа являются использование дорогостоящих сырьевых компонентов (портландцемента и борной кислоты), длительный режим нагревания (в течение 1 часа) гомогенной массы при температуре 200°F (что соответствует 93°С), достаточно сложный технологический процесс получения искусственного материала пониженной плотности, а также относительно высокая температура термической обработки сырцовых гранул, что приводит к повышенным энергозатратам.

Наиболее близким к изобретению по технической сущности является способ получения гранулированного теплоизоляционного материала из жидкого стекла, включающий приготовление высокомодульного жидкого стекла с силикатным модулем 4÷7, грануляцию и термообработку сырцовых гранул, причем высокомодульное жидкое стекло получают гидротермальной обработкой при 68-73°С и атмосферном давлении в течение 5-10 мин суспензии из кремнеземсодержащего аморфного материала микро-кремнезема - отхода производства кристаллического кремния состава: 83-93 мас.% SiO2 и 6-16 мас.% углеродистых примесей (графита (С) и карборунда (SiC)) в щелочном растворе гидроксида натрия при соотношении жидкой и твердой фаз Ж/Т=0,94-1,008, а термообработку сырцовых гранул проводят при 350-400°С в течение 20-30 мин [RU 2177921, 2000].

Недостатками способа являются технологические трудности на стадии грануляции, обусловленные высокими когезионными свойствами сырьевой смеси, а также повышенные энергозатраты вследствие относительно длительного режима термической обработки сырцовых гранул.

Технический результат - корректировка технологического процесса изготовления гранулированного теплоизоляционного материала с исключением стадии грануляции, а также уменьшение длительности термообработки сырцовых гранул с целью снижения энергозатрат.

Технический результат достигается тем, что гранулированный теплоизоляционный материал готовят по способу, включающему приготовление высокомодульного жидкого стекла из суспензии микрокремнезема в растворе гидроксида натрия при атмосферном давлении, гидротермальную обработку суспензии при температуре 95°С в течение 10 мин с получением высокомодульного жидкого стекла, термообработка полученных из указанного стекла гранул при температуре 350-400°С, при которой происходит вспучивание гранул, причем полученное в результате гидротермальной обработки высокомодульное жидкое стекло из микрокремнезема охлаждают до температуры 18-20°C на пластинчатом конвейере, оборудованном ватержакетом, с конвейера подают на дробильно-сортировочную установку, а термообработку фракционированного щебня (гранул) осуществляют в сушильном барабане в течение 10 мин.

Способ получения гранулированного теплоизоляционного материала заключается в следующем: микрокремнезем и раствор гидроксида натрия, отдозированные в заданных соотношениях в турбосмеситель, перемешивают в течение 0,5-1,0 мин до образования суспензии. Содержимое турбосмесителя нагревают до температуры 68-73°С. Синтез жидкого стекла происходит при температуре 95°С и атмосферном давлении в течение 10 мин. Причем повышение температуры обусловлено экзотермическими реакциями, происходящими при синтезе. Из турбосмесителя готовое высокомодульное жидкое стекло поступает на пластинчатый конвейер, оборудованный ватержакетом для охлаждения до температуры 18-20°С. С конвейера высокомодульное жидкое стекло попадает на дробильно-сортировочную установку, откуда фракционированный щебень поступает на термообработку в сушильный барабан. Термообработка осуществляется по мягкому режиму при максимальной температуре вспучивания 350-400°С в течение 10 мин.

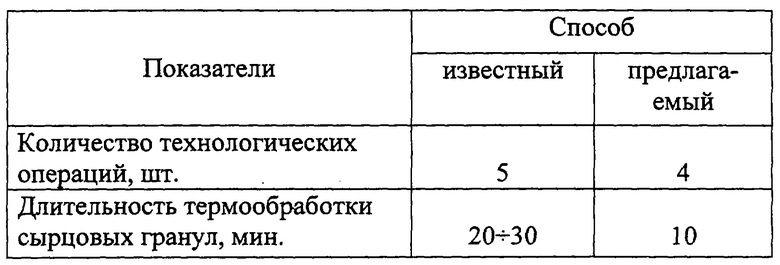

В таблице приведены сравнительные результаты предлагаемого и известного способов.

Как видно из таблицы предлагаемый способ позволяет сократить количество технологических операций (за счет исключения стадии грануляции), а также уменьшить в 2-3 раза длительность термообработки сырцовых гранул, а вследствие этого, - сократить энергозатраты при производстве материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2290379C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2267468C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2290376C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2274620C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2290378C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2290377C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2257358C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2264363C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2295508C1 |

| Сырьевая смесь и способ получения гранулированного теплоизоляционного материала | 2002 |

|

RU2220927C1 |

Изобретение относится к производству строительных материалов, в частности к получению пористых искусственных изделий, и может быть использовано при производстве гранулированного теплоизоляционного материала, особо легкого заполнителя для бетонов и других изделий. Технический результат - корректировка технологического процесса изготовления гранулированного теплоизоляционного материала с исключением стадии грануляции, а также уменьшение длительности термообработки сырцовых гранул с целью снижения энергозатрат. Способ получения гранулированного теплоизоляционного материала включает приготовление высокомодульного жидкого стекла из суспензии микрокремнезема в растворе гидроксида натрия при атмосферном давлении, гидротермальную обработку суспензии при температуре 95°С в течение 10 мин с получением высокомодульного жидкого стекла, термообработку полученных из указанного стекла гранул при температуре 350-400°С, при которой происходит вспучивание гранул. Полученное в результате гидротермальной обработки высокомодульное жидкое стекло из микрокремнезема охлаждают до температуры 18-20°С на пластинчатом конвейере, оборудованном ватержакетом, с конвейера подают на дробильно-сортировочную установку, а термообработку фракционированного щебня - гранул осуществляют в сушильном барабане в течение 10 мин. 1 табл.

Способ получения гранулированного теплоизоляционного материала, включающий приготовление высокомодульного жидкого стекла из суспензии микрокремнезема в растворе гидроксида натрия при атмосферном давлении, гидротермальную обработку суспензии при температуре 95°С в течение 10 мин с получением высокомодульного жидкого стекла, термообработку полученных из указанного стекла гранул при температуре 350-400°С, при которой происходит вспучивание гранул, отличающийся тем, что полученное в результате гидротермальной обработки высокомодульное жидкое стекло из микрокремнезема охлаждают до температуры 18-20°С на пластинчатом конвейере, оборудованном ватержакетом, с конвейера подают на дробильно-сортировочную установку, а термообработку фракционированного щебня - гранул осуществляют в сушильном барабане в течение 10 мин.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2177921C2 |

Авторы

Даты

2004-08-20—Публикация

2002-02-06—Подача