Предлагаемое техническое решение относится к горному делу, а именно к анкерным крепям, применяемым в горнодобывающей промышленности для крепления горных выработок, и может найти применение для крепления слоевой выработки при комбайновой добыче кимберлитовой руды в восходящем порядке в многолетнемерзлом массиве.

Срок службы слоевой выработки - 1-3 месяца, в редком случае - 6 месяцев. При отработке вышележащего слоя анкерная крепь без демонтажа рубится рабочим органом комбайна, и поэтому она не должна содержать металлические детали.

Извлечение алмазов из кимберлитовой руды на алмазоизвлекательной фабрике осуществляют липкостной сепарацией за счет прилипания алмазов к рабочим органам сепаратора, смазанным специальным липким составом. На рабочие органы липкостного сепаратора налипают нитевидные частицы разрушенных синтетических материалов (стекловолокно) или разрушенные древесные остатки и т.п. Поэтому использование анкерной крепи, содержащей синтетические материалы, способные при разрушении образовывать нитевидные частицы, недопустимо.

Предлагаемая анкерная крепь будет использоваться при комбайновой добыче руды. Следовательно, время на ее установку ограничено. Конструкция замкового устройства должна обеспечивать надежное закрепление анкерной крепи при отрицательных температурах за короткое время.

Наиболее полно указанным выше специфическим условиям и требованиям удовлетворяет анкерная крепь с замком, выполненным из сыпучего материала. Кроме того, ввиду большой потребности в анкерных крепях, предназначенных для крепления слоевых выработок при комбайновой добыче, целесообразно, чтобы конструкция выполнялась из литых синтетических материалов, не требовала машинной или слесарной доработки и была простой в установке в условиях шахты.

Известна анкерная крепь (см. а.с. СССР №831996, кл. Е 21 D 21/00, опубл. в БИ №19, 1981 г.), включающая опорный элемент с отверстием, выполненный в виде открытой с торца цилиндрической емкости, стержень с головкой, пропущенный через отверстие в опорном элементе, и сыпучий материал, размещенный между опорным элементом и головкой стержня, при этом цилиндрическая емкость заполнена сыпучим материалом.

Недостаток известной анкерной крепи - ограниченная несущая способность ее из-за возможности проскальзывания цилиндрической емкости по поверхности шпура.

Известна также анкерная крепь (см. а.с. СССР №697732, кл. Е 21 D 21/00, опубл. в БИ №42, 1979 г.), включающая грузонесущий стержень с опорным элементом, установленным на его замковом конце, замок, выполненный в виде удерживающей пробки из крошки неразмокающей горной породы с подпорным элементом, ограничивающим ее со стороны устья скважины, при этом грузонесущий стержень свободно пропущен через подпорный элемент.

Закрепление данной анкерной крепи на стенках скважины происходит в результате нагружения опорным элементом пробки из крошки неразмокающей горной породы под ним при натяжении грузонесущего стержня и бокового распора этой пробки. При этом в процессе нагружения под влиянием сил поверхностного трения, противодействующих передаче усилий в глубь указанной пробки, происходит концентрация напряжений у торца опорного элемента, что ограничивает несущую способность анкерной крепи.

Наиболее близкой по технической сущности и достигаемому результату является анкерная крепь (см. патент РФ №2182972, кл. Е 21 D 21/00, опубл. в БИ №15, 2002 г.), включающая грузонесущий стержень с опорным элементом на его замковом конце, замок из сыпучего материала и подпорный элемент, ограничивающий замок со стороны устья скважины, при этом опорный элемент выполнен в виде усеченного конуса, сопряженного с грузонесущим стержнем меньшим основанием, а замок сформирован из сыпучего материала, размещенного в полости между поверхностью скважины и боковой поверхностью усеченного конуса, при этом угол α этого конуса определяют по установленной зависимости.

Такое выполнение устройства обеспечивает высокую несущую способность анкерной крепи за счет формирования самозаклинивающегося распорного замка для крепления слоевой выработки при комбайновой добыче кимберлитовой руды в восходящем порядке в многолетнемерзлом массиве. Недостаток этой крепи - сложность технологии ее возведения в восходящих шпурах из-за сложности подачи в них сыпучих материалов. Кроме того, такое выполнение анкерной крепи сопряжено с нерациональным расходованием материла, идущего на изготовление грузонесущего стержня и опорного элемента.

Технической задачей предлагаемого решения является снижение трудоемкости работ по возведению анкерной крепи за счет упрощения технологии заполнения шпура сыпучим материалом и материалоемкости устройства за счет выполнения сквозного центрального канала определенной формы в грузонесущем стержне и опорном элементе.

Она решается за счет того, что в анкерной крепи слоевой выработки, включающей анкерный болт в виде грузонесущего стержня с опорным элементом, выполненным в виде усеченного конуса, сопряженного с грузонесущим стержнем меньшим основанием на его замковом конце, замок, сформированный из сыпучего материала, размещенного в полости между поверхностью шпура и боковой поверхностью анкерного болта, подпорный элемент, ограничивающий замок со стороны устья шпура, опорную плиту и натяжную гайку на выступающем конце грузонесущего стержня, согласно предлагаемому техническому решению грузонесущий стержень с опорным элементом, опорная плита и натяжная гайка выполнены литыми из синтетического материала кристаллической структуры. Грузонесущий стержень с опорным элементом имеют расширяющийся в сторону глубинного конца анкерной крепи сквозной центральный канал для размещения в нем трубки для подачи указанного сыпучего материала через отверстие в большем основании опорного элемента. Оставшаяся часть сквозного центрального канала служит для выхода воздуха, вытесняемого при формировании замка из полости между поверхностью шпура и боковой поверхностью анкерного болта, которая сообщена с указанным каналом боковыми отверстиями в опорном элементе. Выступающий конец грузонесущего стержня и натяжная гайка выполнены с веревочной резьбой.

При таком выполнении не содержащая металлических деталей анкерная крепь легко рубится рабочим органом комбайна без образования нитевидных частиц при комбайновой добыче кимберлитовой руды в восходящем порядке в многолетнемерзлом массиве.

Сквозной центральный канал выбранной формы и размеров, отверстие в большем основании опорного элемента и его боковые отверстия обеспечивают возможность подачи сыпучего материала в полость между поверхностью шпура и боковой поверхностью анкерного болта для формирования замка и выпуска воздуха, вытесняемого этим материалом из указанной полости. Кроме того, за счет этого канала существенно снижается расход идущего на изготовление анкерной крепи материала. Предусмотренное при этом расширение указанного канала в сторону глубинного конца анкерной крепи обеспечивает технологичность изготовления ее литьем.

Выполнение выступающего конца грузонесущего стержня и натяжной гайки с веревочной резьбой обеспечивает технологичность формирования такой резьбы при изготовлении деталей анкерной крепи методом литья, а также повышает производительность работ по возведению анкерной крепи.

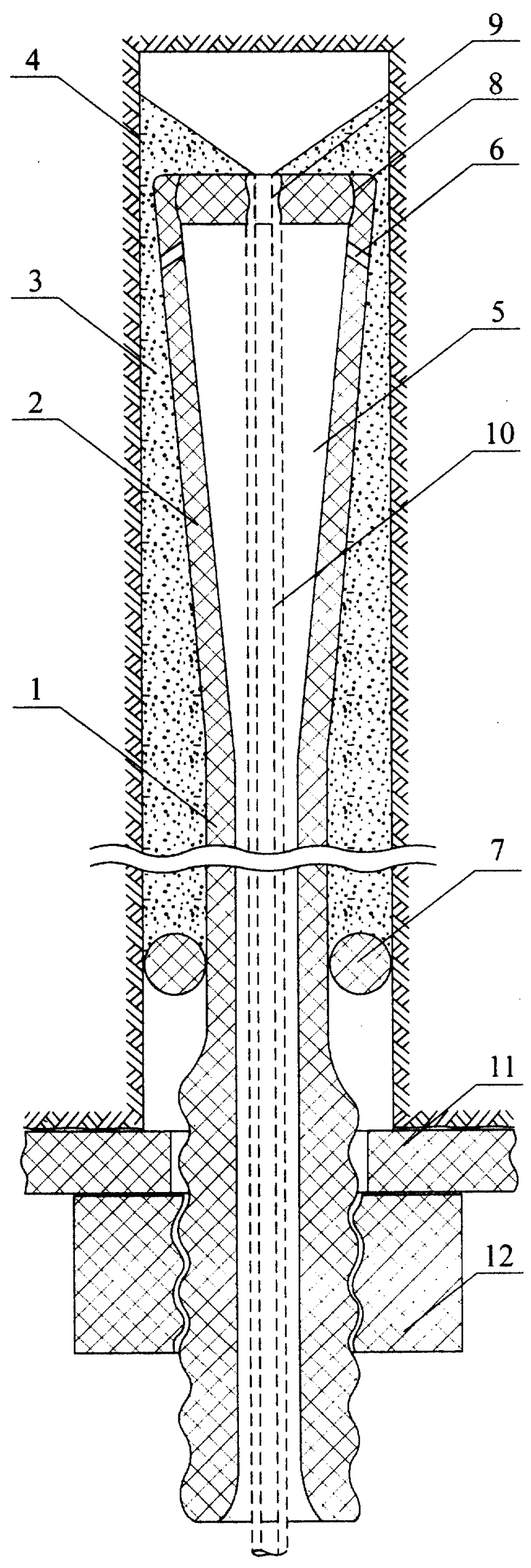

Сущность технического решения иллюстрируется примером конкретного исполнения и чертежом, на котором представлен продольный разрез анкерной крепи слоевой выработки.

Анкерная крепь включает анкерный болт в виде грузонесущего стержня 1 (см. чертеж) с опорным элементом в виде усеченного конуса (далее конус 2), сопряженного с грузонесущим стержнем 1 меньшим основанием на его замковом конце, и замок из сыпучего материала 3, например песка, размещенного в полости между поверхностью шпура 4 и боковой поверхностью анкерного болта. Грузонесущий стержень 1 и конус 2 выполнены литыми со сквозным центральным расширяющимся в направлении глубинного конца анкерной крепи каналом 5. Кроме того, в конусе 2 выполнены боковые отверстия 6. Со стороны устья шпура 4 сыпучий материал 3 ограничен подпорным элементом 7. На глубинном конце анкерной крепи на большем основании опорного элемента установлена заглушка 8 с центральным отверстием 9 для ввода трубки 10 для подачи указанного сыпучего материала 3. На снабженном веревочной резьбой выступающем конце грузонесущего стержня 1 установлены опорная плита 11 и натяжная гайка 12, выполненные литыми. Литые детали анкера (поз. 1, 2, 11, 12) выполнены из синтетического материала кристаллической структуры, например, полиуретана низкого давления. Подпорный элемент 7 выполнен из упругого пористого материала, например, губчатой резины. Трубка 10 для подачи указанного сыпучего материала 3 может быть изготовлена из металла, а заглушка 8 - из упругого пористого материала или указанного синтетического материала.

Работа анкерной крепи осуществляется следующим образом.

Грузонесущий стержень 1 с конусом 2, подпорным элементом 7 и вставленной в канал 5 трубкой 10 вводят в шпур 4. Затем с помощью пневматической пескоструйной машины (на чертеже не показана) через трубку 10 в полость шпура 4 над анкерным болтом подают сыпучий материал 3, например, песок. Одновременно с этим на выступающий конец стержня 1 воздействуют высокочастотными круговыми колебаниями, которые распространяются по анкерному болту вплоть до его глубинного конца. В результате поступающий в полость шпура 4 над анкерным болтом сыпучий материал 3 переходит в псевдоожиженное состояние и под собственным весом проникает в зазор между поверхностью шпура 4 и кромкой большего основания конуса 2 даже в случае малой величины этого зазора - соизмеримой со средним размером частиц сыпучего материала 3. Далее сыпучий материал 3 последовательно заполняет полость между поверхностью шпура 4 и боковой поверхностью конуса 2, ограниченную подпорным элементом 7, уплотняясь при этом под воздействием передающихся ему высокочастотных круговых колебаний.

Вытесняемый из этой полости воздух выходит через боковые отверстия 6 в конусе 2 и далее - через кольцевой зазор между поверхностями канала 5 и трубки 10. После заполнения сыпучим материалом 3 указанной полости удаляют трубку 10 и подтягивают натяжную гайку 12. При этом вместе с грузонесущим стержнем 1 конус 2 смещается к устью шпура 4 и, надвигаясь своей боковой поверхностью на сыпучий материал 3, распирает его. Сформированный таким образом замок из уплотненного и сжатого между поверхностями конуса 2 и шпура 4 сыпучего материала 3 работает в режиме самозаклинивания и обеспечивает высокую несущую способность анкерной крепи сразу после ее установки, которая легко разрушается при комбайновой добыче кимберлитовой руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНКЕРНАЯ КРЕПЬ | 2001 |

|

RU2182972C1 |

| СПОСОБ ВОЗВЕДЕНИЯ АНКЕРНОЙ КРЕПИ И АНКЕРНАЯ КРЕПЬ | 2000 |

|

RU2169842C1 |

| Анкерная крепь | 1975 |

|

SU697732A1 |

| КАНАТНЫЙ АНКЕР | 2016 |

|

RU2640610C1 |

| Способ возведения анкера | 1990 |

|

SU1789719A1 |

| АНКЕРНАЯ КРЕПЬ | 1995 |

|

RU2083843C1 |

| АНКЕРНАЯ КРЕПЬ | 2001 |

|

RU2205960C1 |

| Анкер | 1985 |

|

SU1372059A1 |

| АНКЕР С МИНЕРАЛЬНЫМ ЗАПОЛНИТЕЛЕМ | 1997 |

|

RU2166635C2 |

| Способ возведения анкерной крепи | 1986 |

|

SU1373828A1 |

Изобретение относится к горному делу, а именно к анкерным крепям, и может найти применение для крепления слоевой выработки при комбайновой добыче кимберлитовой руды в восходящем порядке в многолетнемерзлом массиве. Предлагается анкерная крепь слоевой выработки, включающая анкерный болт в виде грузонесущего стержня с опорным элементом, выполненным в виде усеченного конуса, сопряженного с грузонесущим стержнем меньшим основанием на его замковом конце, замок, сформированный из сыпучего материала, размещенного в полости между поверхностью шпура и боковой поверхностью анкерного болта, подпорный элемент, ограничивающий замок со стороны устья шпура, опорную плиту и натяжную гайку на выступающем конце грузонесущего стержня. Грузонесущий стержень с опорным элементом, опорная плита и натяжная гайка выполнены литыми из синтетического материала кристаллической структуры. Грузонесущий стержень с опорным элементом имеют расширяющийся в сторону глубинного конца анкерной крепи сквозной центральный канал для размещения в нем трубки для подачи указанного сыпучего материала через отверстие в большем основании опорного элемента. Оставшаяся часть сквозного центрального канала служит для выхода воздуха, вытесняемого при формировании замка из полости между поверхностью шпура и боковой поверхностью анкерного болта, которая сообщена с указанным каналом боковыми отверстиями в опорном элементе. Выступающий конец грузонесущего стержня и натяжная гайка выполнены с веревочной резьбой. Изобретение позволяет снизить трудоемкость работ по возведению анкерной крепи за счет упрощения технологии заполнения шпура сыпучим материалом и материалоемкость устройства за счет выполнения сквозного центрального канала определенной формы в грузонесущем стержне и опорном элементе. 1 ил.

Анкерная крепь слоевой выработки, включающая анкерный болт в виде грузонесущего стержня с опорным элементом, выполненным в виде усеченного конуса, сопряженного с грузонесущим стержнем меньшим основанием на его замковом конце, замок, сформированный из сыпучего материала, размещенного в полости между поверхностью шпура и боковой поверхностью анкерного болта, подпорный элемент, ограничивающий замок со стороны устья шпура, опорную плиту и натяжную гайку на выступающем конце грузонесущего стержня, отличающаяся тем, что грузонесущий стержень с опорным элементом, опорная плита и натяжная гайка выполнены литыми из синтетического материала кристаллической структуры, при этом грузонесущий стержень с опорным элементом имеют расширяющийся в сторону глубинного конца анкерной крепи сквозной центральный канал для размещения в нем трубки для подачи указанного сыпучего материала через отверстие в большем основании опорного элемента, а оставшаяся часть сквозного центрального канала служит для выхода воздуха, вытесняемого при формировании замка из полости между поверхностью шпура и боковой поверхностью анкерного болта, которая сообщена с указанным каналом боковыми отверстиями в опорном элементе, при этом выступающий конец грузонесущего стержня и натяжная гайка выполнены с веревочной резьбой.

| АНКЕРНАЯ КРЕПЬ | 2001 |

|

RU2182972C1 |

| АНКЕРНАЯ КРЕПЬ | 1995 |

|

RU2083843C1 |

| АНКЕР С МИНЕРАЛЬНЫМ ЗАПОЛНИТЕЛЕМ | 1997 |

|

RU2166635C2 |

| Анкерная крепь | 1975 |

|

SU697732A1 |

| Анкерная крепь | 1975 |

|

SU831996A1 |

| Анкерная крепь жкр | 1973 |

|

SU581292A1 |

Авторы

Даты

2004-08-20—Публикация

2003-03-03—Подача