Изобретение относится к электротермии и может быть использовано при изготовлении эластичных и жестких электронагревателей для нагревательных устройств бытового и промышленного назначения.

Известен гибкий нагревательный элемент, содержащий резистивный слой в виде токопроводящей ткани полотняного или сатинового переплетения, сформированный из комплексных электропроводящих полимерных нитей, расположенных параллельно к краевым электродам и выполненных в виде полос по основе токопроводящей ткани, разнесенных друг от друга массивом из изоляционных нитей, в зоне которых размещены промежуточные электроды, причем как краевые, так и промежуточные электроды изолированы от полос из комплексных электропроводящих полимерных нитей изоляционными нитями, а по утку токопроводящей ткани, перпендикулярно к комплексным электропроводящим полимерным нитям, равномерно распределены дополнительные электроды, перекрещивающиеся с комплексными электропроводящими полимерными нитями, изоляционными нитями и металлизированными нитями электродов основы токопроводящей ткани (см. патент РФ №2155461, 2000 г., бюл. №24).

Известен способ изготовления плоского полимерного электронагревателя, в соответствии с которым на полимерный резистивный слой устанавливают параллельно расположенные токоподводы из полосок фольги, затем наносят с обеих сторон концы токоподводов и прессуют все слои при соответствующих их материалам температурных и временных режимах (см. патент США №3627981, кл. Н 05 В 1/00, 1969 г.).

Также известен гибкий нагревательный элемент, содержащий резистивный слой в виде токопроводящей ткани полотняного или сатинового переплетения, уток и основа которой выполнены из комплексных электропроводящих полимерных нитей и металлизированных нитей, которые размещены по краям резистивного элемента по основе токопроводящей ткани и огибают комплексные электропроводящие полимерные нити резистивного слоя (см. патент SU 1794284, кл. Н 05 В 3/38, бюл. №5, 1993 г.).

Основным недостатком известных гибких нагревательных элементов является недостаточная стабильность температурного поля на рабочей поверхности резистивного слоя, что обусловлено неравномерным распределением тока I0 по массиву комплексных электропроводящих нитей. Кроме того, конструкция резистивного слоя известного гибкого нагревательного элемента не обеспечивает мгновенного перераспределения тока I0 на соседние нити в случае обрыва одной или нескольких комплексных электропроводящих полимерных нитей в процессе переработки и последующей эксплуатации резистивного слоя в составе устройства для нагрева.

Также необходимо отметить, что изготовление плоского полимерного электронагревателя с выступающими клеммными токоподводами требует обеспечения точных геометрических параметров законцовок токоподводов. В противном случае совместить ответную часть практически не представляется возможным. Но и в положительном варианте остается проблематичным вопрос по обеспечению герметизации мест соединения законцовок токоподводов с ответной частью.

Кроме того, в настоящее время весьма актуальным является вопрос создания железобетонных конструкций с вызреванием бетона в условиях большой равномерности температур и в максимально короткие сроки. С учетом того, что в промышленности используются конструкции железобетона сложной геометрической формы, требующие сложную систему крепежа со вскрытием крепежных отверстий даже в зоне резистивного слоя, то использование известных нагревательных элементов для решения вышепоставленного вопроса весьма ограничено.

Также немаловажным недостатком является то, что в зоне выступающих клеммных токоподводов, которые изготавливаются из латунного листа толщиной не менее 0,4 мм, в процессе прессования наблюдается повреждение прокладочных листов из нержавеющей стали, а в процессе механической обработки - расслоение многослойного изоляционного пакета в зоне мехобработки.

Ближайшими аналогами, выбранными в качестве прототипов, являются изобретения по патентам RU №2155461, кл. 7 D 01 F 8/06, 2000 г, USA №3627981, кл. Н 05 В 1/00, 1969 г.

Основной задачей разработки является создание такой конструкции и способа изготовления гибкого нагревательного элемента, в которой были бы исключены перечисленные недостатки, т.е. текстильная структура резистивного слоя обеспечивала бы стабильность температурного поля рабочей зоны резистивного слоя гибкого нагревательного элемента, а процесс его изготовления обеспечивал бы его низкую себестоимость и высокую надежность в процессе эксплуатации в составе нагревательных устройств различного назначения.

Технический результат, который может быть получен от использования изобретения, является повышение работоспособности и эксплуатационной надежности гибкого нагревательного элемента и снижение себестоимости в процессе его изготовления.

Основная задача решена и технический результат достигнут за счет того, что в гибком нагревательном элементе в виде токопроводящей ткани, содержащей изолированные резистивные слои, сформированные из комплексных электропроводящих полимерных нитей, расположенных перпендикулярно к краевым электродам основы токопроводящей ткани, разнесенные друг от друга массивом изоляционных нитей, в зоне которых размещены дополнительные электроды, перекрещивающиеся с краевыми электродами и расположенные перпендикулярно к ним и параллельно к комплексным электропроводящим полимерным нитям, а по ширине токопроводящей ткани параллельно краевым электродам равномерно распределены промежуточные электроды, перекрещивающиеся с комплексными электропроводящими полимерными нитями, изоляционными нитями и металлизированными нитями дополнительных электродов утка токопроводящей ткани, согласно изобретению по основе токопроводящей ткани параллельно к краевым и промежуточным электродам и перпендикулярно к дополнительным электродам в массиве комплексных электропроводящих полимерных нитей размещены токораспределительные электроды из металлизированных нитей, перекрещивающиеся с комплексными электропроводящими полимерными нитями, изоляционными нитями и металлизированными нитями дополнительных электродов утка токопроводящей ткани, равномерно удаленные от промежуточных электродов и чередующихся с ними, при этом краевые и дополнительные электроды выполнены из металлизированных мишурных нитей на основе серебра, а промежуточные и токораспределительные электроды выполнены из металлизированных нитей на основе меди.

В способе изготовления плоского полимерного электронагревателя, по которому на полимерный резистивный слой устанавливают параллельно расположенные токоподводы из полосок фольги, затем наносят с обеих сторон изоляционное покрытие, оставляя выступающими из него клеммные концы токоподводов, и прессуют все слои при соответствующих их материалам температурных и временных режимах, согласно изобретению из гибкого нагревательного элемента в виде токопроводящей ткани по утку вырезают фрагмент резистивного слоя и в массиве изоляционных нитей, контактирующих с одной стороны с дополнительными электродами, а с другой стороны - с массивом комплексных электропроводящих полимерных нитей, вырубают периферийные зоны всех токораспределительных и часть периферийных зон промежуточных и краевых электродов, причем зоны вырубки металлизированных нитей краевых и промежуточных электродов размещают с чередованием то с одной, то с другой стороны массива из комплексных электропроводящих полимерных нитей с образованием коммутационной гребенки заданного резистивного слоя.

Также, согласно изобретению на законцовки краевых и дополнительных или промежуточных и дополнительных электродов с одной стороны резистивного слоя припаивают клеммные токоподводы из медной фольги, облуженной оловом, далее, не оставляя выступающими из него клеммные токоподводы, размещают его между двумя слоями изоляционного покрытия и прессуют при удельном давлении прессования 8-10 кгс/см2 с подпрессовкой пакетов после достижения температуры 130-140°С, затем охлажденную после прессования заготовку плоского полимерного электронагревателя механическим путем доводят до заданных габаритных размеров и в зоне клеммных токоподводов со сторон медных пластин, облуженных оловом, удаляют часть изоляционного покрытия, припаивают шнур питания и заливают зону клеммных токоподводов со шнуром питания трудногорючей эпоксидной композицией холодного отверждения, при этом в рабочей зоне резистивного слоя между токораспределительными и краевыми или токораспределительными и промежуточными электродами, не нарушая их целостность, вырубают крепежные отверстия заданной конфигурации.

Отличительные признаки являются существенными, поскольку каждый из них в отдельности и совместно направлен на решение поставленной задачи и достижения нового технического результата. Наличие токораспределительных электродов в массиве комплексных электропроводящих полимерных нитей, расположенных перпендикулярно к ним, дополнительным электродам и параллельно к промежуточным и краевым электродам, позволит повысить работоспособность и эксплуатационную надежность гибкого нагревательного элемента. Выполнение краевых и дополнительных электродов из металлизированных мишурных нитей на основе серебра, а промежуточных и токораспределительных - на основе меди позволит снизить себестоимость резистивного слоя и повысить надежность клеммных токоподводов. Изготовление резистивного слоя из фрагмента токопроводящей ткани путем вырубки периферийных зон всех токораспределительных и части краевых и промежуточных электродов с чередованием то с одной, то с другой стороны массива комплексных электропроводящих полимерных нитей обеспечит образование коммутационной гребенки для заданного гибкого нагревательного элемента. Припайка клеммных токоподводов из медной фольги, облуженных оловом, на законцовки краевых и дополнительных или промежуточных и дополнительных электродов с одной стороны резистивного слоя обеспечит изготовление гибкого нагревательного элемента без выступающих из него клеммных токоподводов. Прессование при удельном давлении 8-10 кгс/см2 с последующими подпрессовками пакетов после достижения температуры 130-140°С в течение 1-2 мин позволит создать монолитный материал изоляционного покрытия и плоского электронагревателя в целом. Удаление части изоляционного покрытия в зоне клеммных токоподводов со стороны медных пластин, облуженных оловом, с последующими припайкой шнура и заливкой этой зоны трудногорючей эпоксидной композицией холодного отверждения обеспечит герметичность и огнестойкость гермовыводов и как следствие электробезопасность гибкого нагревательного элемента. Вскрытие крепежных отверстий в зоне резистивного слоя нагревательного элемента в массиве комплексных электропроводящих полимерных нитей, размещенных между токораспределительными и краевыми или токораспределительными и промежуточными электродами, позволит обеспечить надежный крепеж нагревательного элемента к той или иной конструкции сложной геометрической формы без снижения и ухудшения работоспособности системы электрообогрева.

Указанные отличительные существенные признаки являются новыми, так как их использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенное техническое решение соответствующим критерию "новизна".

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь новый технический результат, что позволяет характеризовать новое техническое решение существенными отличиями по сравнению с известным уровнем техники, аналогом и прототипом. Новое техническое решение является результатом опытно-конструкторской отработки и творческого вклада, получено без использования стандартных, проектировочных решений или каких-либо рекомендаций, по своей содержательности и оригинальности соответствует критерию "изобретательский уровень".

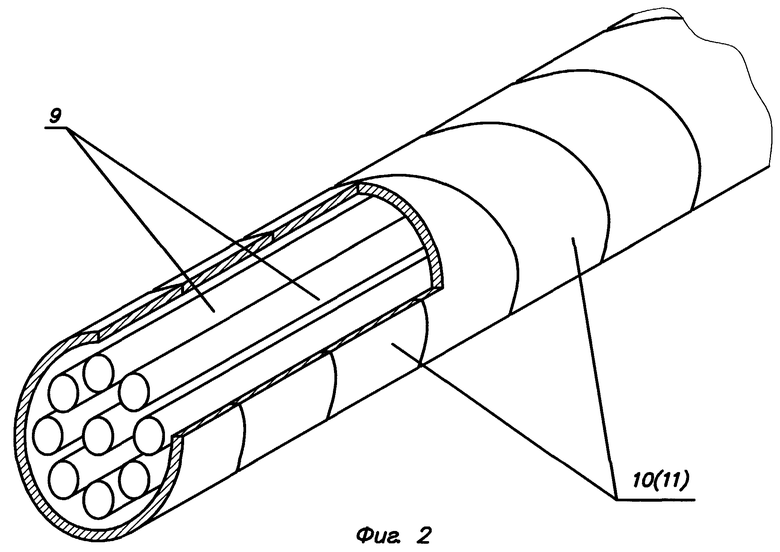

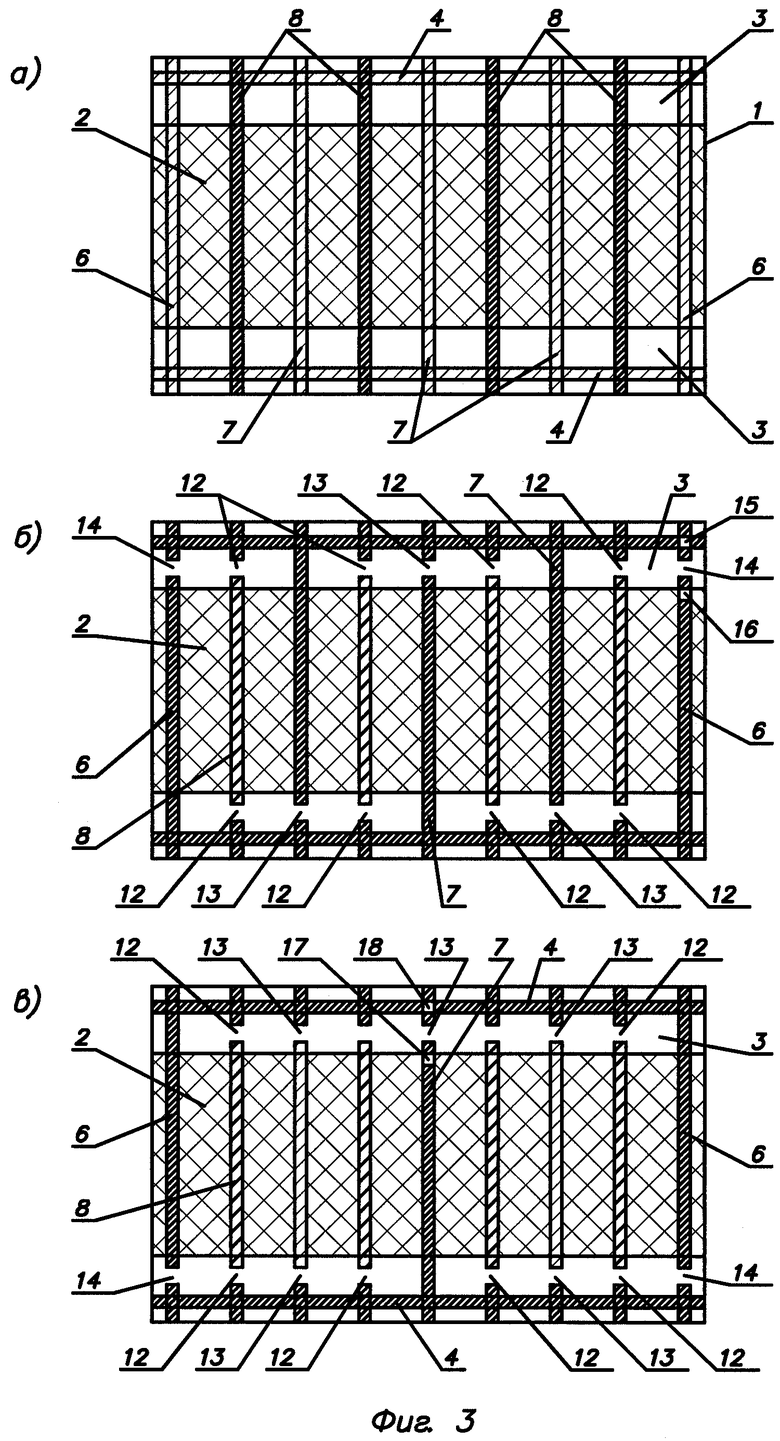

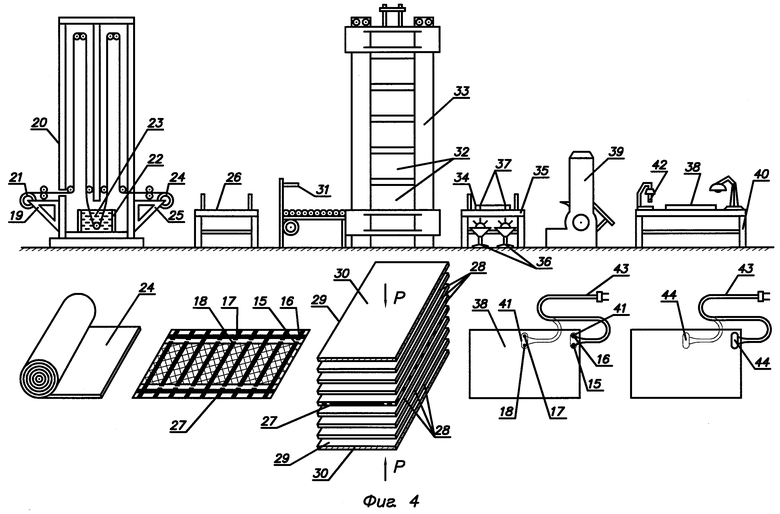

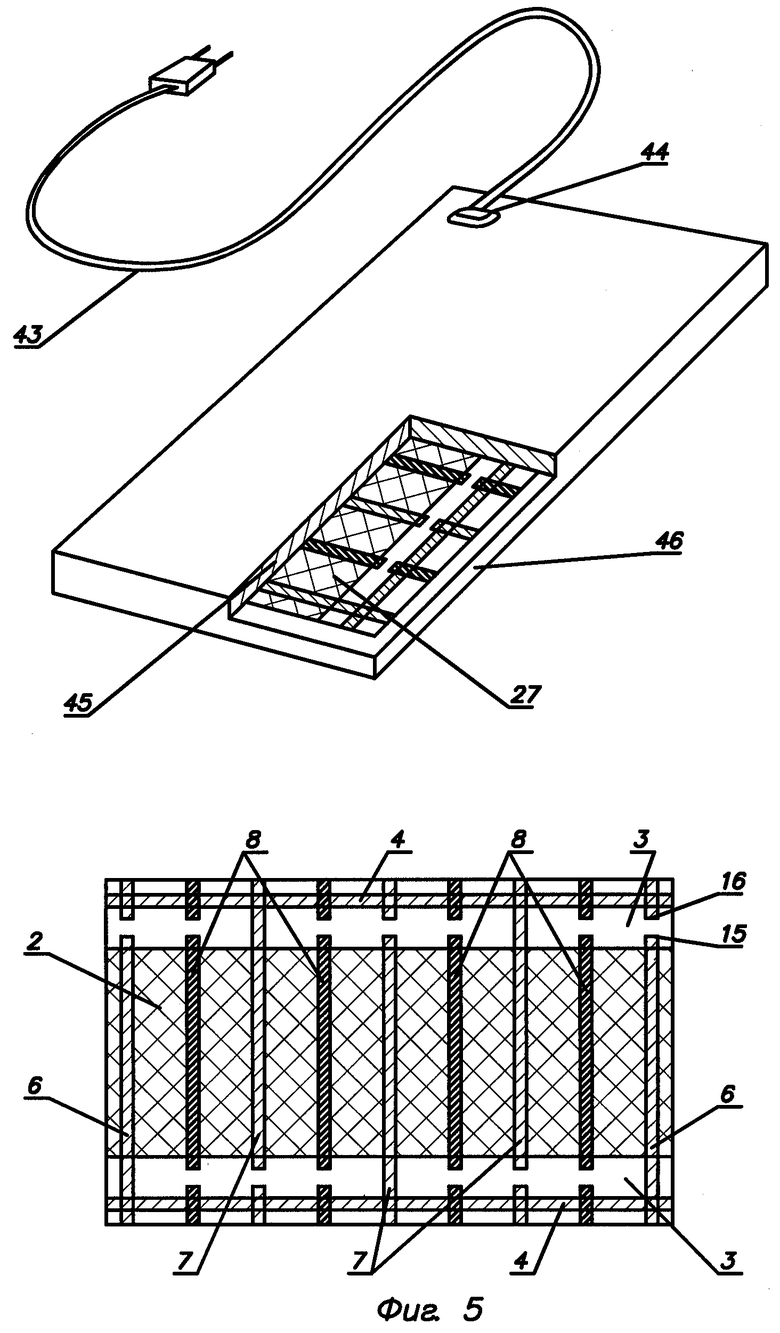

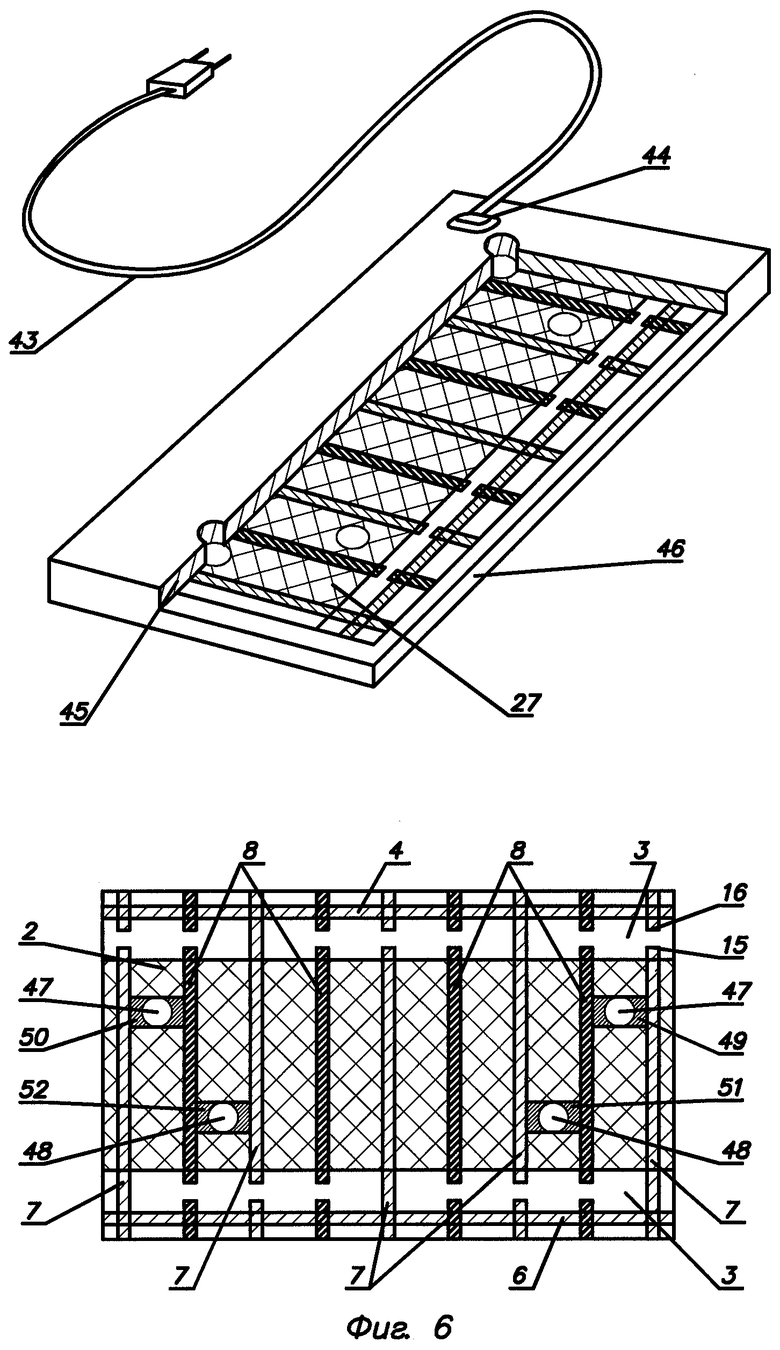

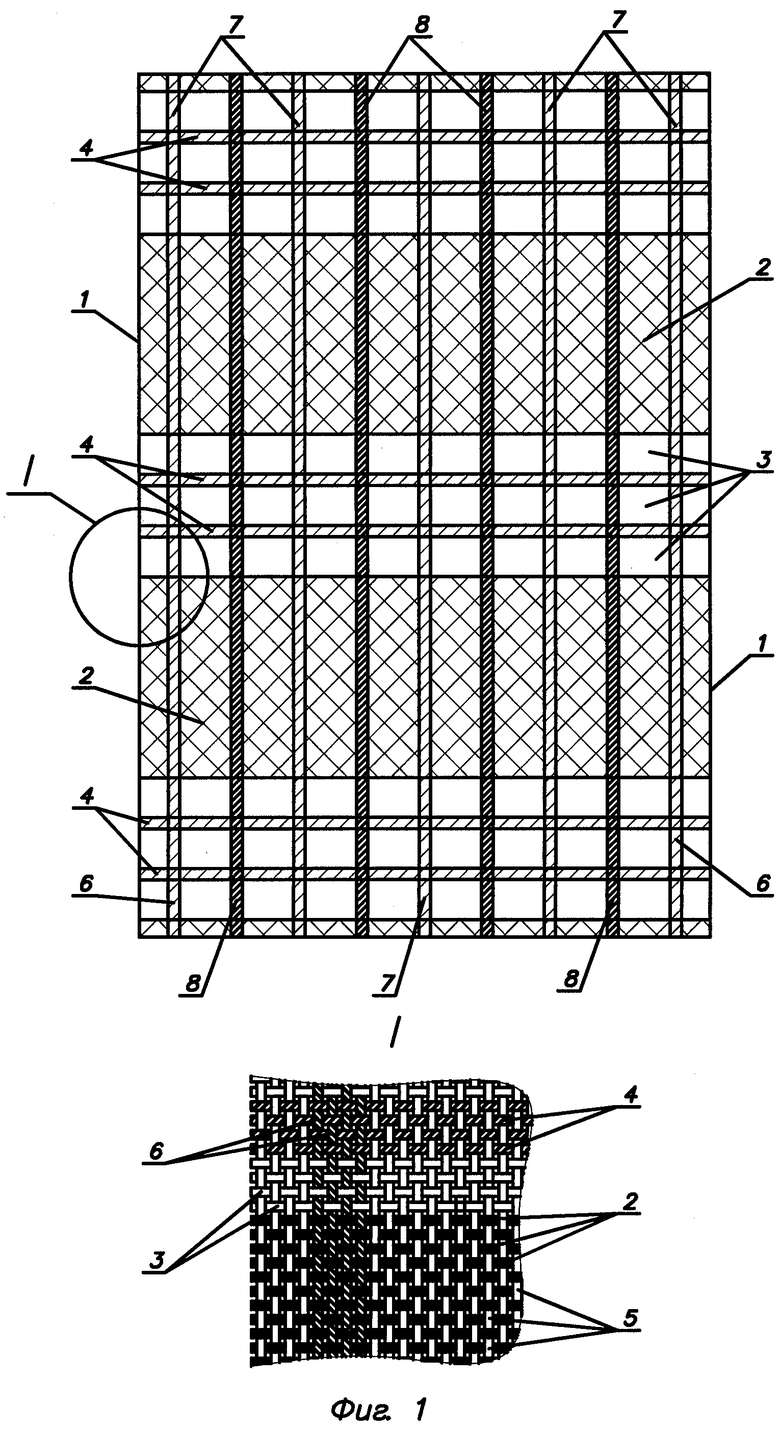

На фиг.1 представлен фрагмент токопроводящей ткани, содержащий по основе параллельно краевым и промежуточным электродам и перпендикулярно к резистивным слоям из комплексных электропроводящих полимерных нитей и дополнительным электродам токораспределительные электроды. На фиг.2 показана структура металлизированных мишурных нитей на основе серебра и меди. На фиг.3 представлен фрагмент заготовки токопроводящей ткани и способ изготовления из него резистивного слоя. На фиг.4 показана схема технологического процесса изготовления плоского полимерного электронагревателя с использованием в качестве греющего элемента разработанного резистивного слоя. На фиг.5, 6 представлено вариантное исполнение готового к реализации плоского полимерного электронагревателя с греющим элементом на основе резистивного слоя с токораспределительными электродами.

Фрагмент токопроводящей ткани, представленный на фиг.1, содержит изолированные резистивные слои 1 из комплексных электропроводящих полимерных нитей 2, разнесенных массивом изоляционных нитей 3, в зоне которых размещены два дополнительных электрода 4. Вышеперечисленные нити перекрещиваются с изоляционными нитями 5, краевыми 6, промежуточными 7 и токораспределительными 8 электродами основы токопроводящей ткани, при этом дополнительные 4 и краевые 6 электроды выполнены из металлизированных мишурных нитей на основе серебра, а промежуточные 7 и токораспределительные 8 - из металлизированных нитей на основе меди.

Структура металлизированных мишурных нитей на основе серебра и меди, представленная на фиг.2, состоит из "ядра" 9 на основе поликапроамидных или стеклянных волокон в виде комплексных нитей заданной текстильной структуры, на наружную поверхность которых по винтовой линии уложена прокатная фольга из меди 10 или серебра 11. Выбор "ядра" из поликапроамидных или стеклянных волокон обусловлен тем, что комплексные электропроводящие полимерные нити также выполнены на основе указанных волокон в виде комплексной нити структуры "оболочка-ядро", содержащей в "ядре" поликапроамидные или стеклянные волокна, а в "оболочке" - саженаполненный сополимер тетрафторэтилена с винилиденфторидом.

На фиг.3 представлены заготовка фрагмента токопроводящей ткани а) и вариантное б) и с) изготовление из нее резистивного слоя. В случае изготовления резистивного слоя по варианту б) в массиве изоляционных нитей 3, контактирующих с одной стороны с дополнительными электродами 4, а с другой стороны - с массивом комплексных электропроводящих полимерных нитей 2, вырубают периферийные зоны 12 всех токораспределительных электродов 8 и часть периферийных зон промежуточных 7 и краевых 6 электродов (на фиг.3 указанные зоны вырубки обозначены поз. 13 и 14 соответственно), которые размещают с чередованием то с одной, то с другой стороны массива комплексных электропроводящих полимерных нитей 2 с образованием коммутационной гребенки (на чертеже гребенка на резистивном слое показана мелкой штриховкой). Далее на законцовки краевого 6 и дополнительного 4 электродов напаивают клеммные токоподводы 15 и 16 из медной фольги, облуженной оловом.

В случае изготовления резистивного слоя по варианту с) в массиве изоляционных нитей 3, контактирующих с одной стороны - с дополнительными электродами 4, а с другой стороны с массивом комплексных электропроводящих полимерных нитей 2, вырубают периферийные зоны 12 всех токораспределительных 8 электродов и периферийные зоны 13 всех промежуточных 7 электродов за исключением центрального промежуточного электрода, далее с чередованием перерубают зоны центрального промежуточного 7 и краевых 6 электродов с образованием коммутационной гребенки (на чертеже гребенка на резистивном слое показана мелкой штриховкой), причем зона вырубки 13 центрального промежуточного электрода 7 и зоны вырубки 14 двух краевых электродов расположены по разные стороны массива комплексных электропроводящих полимерных нитей 2. Далее на законцовки центрального промежуточного 7 и обращенной к нему зоне дополнительного 4 электродов напаивают клеммные токоподводы 17 и 18 из медной фольги, облуженной оловом.

На фиг.4 представлена схема технологического процесса изготовления плоского полимерного нагревателя на основе разработанного резистивного слоя, в соответствии с которым на отпускной механизм 19 пропиточной машины 20 вертикального типа устанавливают рулоны 21 из изоляционного стекловолокнистого материала; в ванну 22 пропиточной машины 20 заливают полимерное связующее 23 заданной концентрации и вязкости и производят пропитку рулонов 21 для получения предварительно пропитанного связующим изоляционного материала в виде рулонов пропитанной ткани 24 на приемном механизме 25; на раскроечном столе 26 из токопроводящей ткани вырезают фрагменты заготовок и изготавливают резистивный слой 27; пропитанную полимерным связующим ткань 24 вручную или на специальных резательных машинах разрезают на полотнища 28 необходимой длины; резистивный слой 27, не оставляя выступающими из него клеммные токоподводы 15 и 16 (или 17 и 18), укладывают между двумя слоями изоляционного покрытия из полотнищ 28 пропитанной ткани 24 и собранный многослойный пакет помещают через разделительную пленку 29 между прокладочными листами нержавейки 30; набранные пакеты с помощью загрузочного стола 31 подают в межплиточные пролеты 32 пресса 33 и прессуют при удельном давлении прессования 8-10 кгс/мм2, при этом в процессе прессования для уменьшения пористости и появления вздутий даются подпрессовки пакетов (уменьшение давления до нуля в течение одной минуты) после достижения температуры 130-140°С; охлажденную после прессования заготовку на разметочном столе 35 с подсветкой 36 контурными линиями 37 (по шаблону) задают габаритные размеры плоского полимерного электронагревателя 38 и обозначают клеммные токоподводы 15 и 16 (или 17 и 18) резистивного слоя 27; на гильотинных ножницах 39 доводят заготовку 34 до заданных размеров плоского полимерного электронагревателя 38 и на доводочном столе 40 в зоне клеммных токоподводов 41 со стороны медных пластин, облуженных оловом, с помощью полой фрезы 42, покрытой алмазной крошкой, удаляют часть изоляционного покрытия, припаивают шнур питания 43 к клеммным токоподводам 15 и 16 (или 17 и 18) и заливают зону 41 с припаяным шнуром питания 43 трудногорючей эпоксидной композицией холодного отверждения 44.

На фиг.5 представлен готовый к использованию плоский полимерный электронагреватель, который состоит из резистивного слоя 27, размещенного между двумя слоями изоляционного покрытия 45 и 46, гермовывода 44 на основе эпоксидной трудногорючей композиции холодного отверждения и шнура питания 43.

На фиг.6 представлен готовый к использованию плоский полимерный электронагреватель, содержащий в рабочей зоне резистивного слоя 27 крепежные отверстия 47, размещенные между краевым 6 и токораспределительным 8 электродами, и крепежные отверстия 48, размещенные между промежуточным 7 и токораспределительным 8 электродами. В данном случае температура рабочей поверхности также стабильна, однако в зонах 49 и 50 (между краевыми 6 и токораспределительными 8 электродами) и в зонах 51 и 52 (между промежуточными 7 и токораспределительными 8 электродами) тепло выделяться не будет.

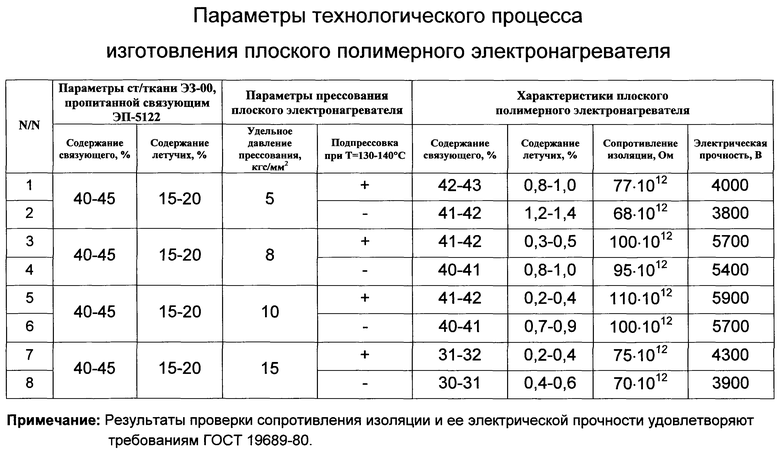

Рекомендуемые параметры изготовления и характеристики плоского полимерного электронагревателя представлены в таблице. В качестве компонентов использовались резистивный слой с токораспределительными электродами (греющий слой) и электроизоляционная ткань марки ЭЗ-200, пропитанная эпоксифенольным связующим марки ЭП-5122 (изоляционное покрытие). Режим термообработки в процессе прессования соответствует режиму структурирования указанной эпоксифенольной композиции, при этом время выдержки на 1 мм толщины готового стеклопакета с резистивным слоем составило 15 мин, а максимальная температура прессования 160°С со скоростью подъема температуры 5°С/мин. В качестве объекта исследований использовались плоские полимерные электронагреватели, представленные на фиг.5.

Анализ данных, представленных в таблице, показывает, что наиболее качественные плоские полимерные электронагреватели получены по примерам 3 и 5. В этом случае в процессе изготовления удельное давление прессования составляло 8-10 кгс/мм2 и в процессе прессования при достижении температуры 130-140°С производилась подпрессовка. Указанные электронагреватели содержат минимальное количество летучих веществ и наиболее высокие характеристики изоляционного покрытия на основе стеклоткани ЭЗ-200, предварительно пропитанной полимерным связующим (сопротивление изоляции 100-110·1012 Ом и электрическая прочность не менее 5400 В). Кроме того, необходимо отметить, что при удельном давлении 15 кгс/мм2 наблюдалось вытекание полимерного связующего из собранных пакетов, чем и объясняется низкое содержание связующего по примерам 7 и 8.

Внешний осмотр заготовок плоских полимерных электронагревателей показал, что нагреватели по примерам 1 и 2 имеют рыхлую структуру, на поверхности наблюдаются вздутия и расслоения. У нагревателей по примерам 3, 4, 5, 6 поверхность ровная, глянцевая, без сколов, рисок и царапин, с монолитной структурой. Что касается нагревателей по примерам 7 и 8, то в этом случае поверхность не глянцевая, резко выражена структура

электроизоляционной ткани ЭЗ-200 и имеются сколы, царапины и риски.

Немаловажным фактором качественности плоских полимерных электронагревателей является стабильность температурного поля рабочей поверхности, которая определялась с помощью методики АЕВ 6-4667, основанной на регистрации теплового излучения любого физического тела с температурой, отличной от температуры абсолютного нуля, с использованием тепловизорного комплекса, обеспечивающего бесконтактную регистрацию теплового излучения.

После подключения плоского полимерного электронагревателя к источнику питания при прохождении тока через резистивный слой происходит превращение электрической энергии в тепловую, при этом рабочая поверхность электронагревателя становится источником электромагнитного излучения с максимумом в инфракрасной области спектра. Это излучение принимается приемником, выходной сигнал которого пропорционален интенсивности излучения, попадающего на чувствительную площадку приемника.

При использовании тепловизорного комплекса "Радуга-5" в результате оптико-механического сканирования рабочей поверхности электронагревателя на многоэлементный приемник попадает излучение от каждой точки объекта. В пределах поля зрения на выходах приемника образуется видеоснимок и после соответствующего усиления температуры температурное поле электронагревателя отображается в условных цветах. Измерение производилось в диапазоне температур от 0 до 150°С с погрешностью не более 1°С. Результаты испытаний показали, что разброс температур по рабочей поверхности полимерного электронагревателя, представленного на фиг.5, составляет 1,5-2,0°С.

Испытания разработанных гибких нагревательных элементов и плоских полимерных электронагревателей с использованием нового решения, произведенного опытно-промышленным способом, показали положительные результаты в процессе создания высокоэффективного плоского полимерного электронагревателя со стабильной температурой на рабочей поверхности резистивного слоя.

Таким образом, предложенное новое техническое решение в указанной совокупности существенных признаков соответствует критерию "промышленная применимость", т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2216130C2 |

| ТРУБОПРОВОД С ЭЛЕКТРОПОДОГРЕВОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2285188C2 |

| ТКАНЫЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2294062C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| МНОГОСЛОЙНЫЙ ЧЕХОЛ ДЛЯ ТЕРМОСТАТИРОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2008 |

|

RU2356185C1 |

| МНОГОСЛОЙНЫЙ ПАКЕТ ДЛЯ ТЕРМОСТАТИРОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2001 |

|

RU2225083C2 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2234822C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2155461C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА С ПОДОГРЕВОМ | 2008 |

|

RU2393374C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2143791C1 |

Изобретение относится к области электротермии и может быть использовано при изготовлении электронагревателей бытового и промышленного назначения. В качестве резистивного слоя использована токопроводящая ткань, содержащая по утку слои из комплексных электропроводящих полимерных нитей, расположенные параллельно дополнительным электродам и изолированные от них массивом изоляционных нитей, а по основе краевые, промежуточные и равномерно удаленные от промежуточных электродов и чередующихся с ними токораспределительные электроды, перекрещивающиеся с комплексными электропроводящими полимерными нитями и металлизированными нитями утка токопроводящей ткани. Способ изготовления представляет собой процесс, в соответствии с которым в массиве изоляционных нитей, контактирующих с одной стороны с промежуточными или краевыми электродами, а с другой стороны - с массивом комплексных электропроводящих полимерных нитей, вырубают периферийные зоны всех токораспределительных и часть периферийных зон дополнительных электродов, причем зоны вырубки металлизированных нитей дополнительных электродов размещают с чередованием то с одной, то с другой стороны массива из комплексных электропроводящих полимерных нитей с образованием коммутационной гребенки заданного резистивного слоя, далее на законцовки краевых и дополнительных или промежуточных и дополнительных электродов с одной стороны резистивного слоя припаивают клеммные токоподводы из медной фольги, облуженной оловом, размещают его между двумя слоями изоляционного покрытия и прессуют при удельном давлении прессования 8-10 кгс/см2 с подпрессовкой пакетов после достижения температуры 130-140°С с последующей механической обработкой до заданных габаритных размеров, удалением части изоляционного покрытия, припайкой шнура питания и заливкой зоны клеммных токоподводов со шнуром питания трудногорючей эпоксидной композицией холодного отверждения. Техническим результатом, который может быть получен от использования изобретения, является повышение работоспособности и эксплуатационной надежности гибкого нагревательного элемента и снижение себестоимости в процессе его изготовления. 2 с. и 2 з.п. ф-лы, 6 ил., 1 табл.

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2155461C1 |

Авторы

Даты

2004-08-20—Публикация

2001-10-18—Подача