Изобретение относится к области электротермии и может быть использовано при производстве электронагревателей, например стеклопластиковых, которые широко применяются в быту, медицине, сельхозобъектах, а также устройствах для нагрева жидких и газообразных сред, применяемых в различных отраслях промышленности.

Известен тканый резистивный элемент, в котором основа и уток выполнены из электропроводных и неэлектропроводных нитей, уложенных с чередованием в одном из направлений ткани, а электроды расположены вдоль основы (патент США №3349359, кл. Н 05 В 3/34, 1967 г.).

Известен также тканый резистивный элемент, неэлектропроводные нити которого выполнены из комплексных хлопковых волокон, при этом объемное соотношение неэлектропроводных нитей к электропроводным нитям основы составляет 1:1-1:1,5, а объемное соотношение электропроводных нитей основы и утка - 1:1,5-1:10 (патент РФ №2046552, кл. Н 05 В 3/36, 1995 г.).

В указанных изобретениях решается задача по уменьшению усадки резистивного слоя в процессе изготовления и эксплуатации нагревательных элементов.

Аналогичная задача решается и в гибком нагревательном элементе (патент СССР №1794284, кл. Н 05 В 3/38, 1993 г.), содержащем резистивный слой в виде токопроводящей ткани, уток и основа которой выполнены из комплексных электропроводящих нитей, изоляционных нитей и металлизированных нитей, объединенных в электроды, которые размещены по краям резистивного элемента и огибают комплексные электропроводящие полимерные нити.

Известны также гибкие нагревательные элементы (патент РФ №2143791, кл. Н 05 В 3/34, 1999 г., патент РФ №2155461, кл. Н 05 В 3/34, 2000 г.), содержащие резистивный слой в виде токопроводящей ткани, уток и основа которой выполнены из комплексных электропроводящих полимерных нитей, изоляционных нитей и электродов из металлизированных нитей.

В указанных изобретениях решается задача регламентации (расчета) соотношения между требуемыми техническими характеристиками нагревательного элемента и необходимой для их практической реализации текстильной структуры резистивного слоя.

В гибких нагревательных элементах (патент РФ №2143791 и 2155461) используется комплексная электропроводящая нить, имеющая структуру оболочка-ядро и содержащая в ядре, главным образом, поликапроамидные волокна, а в оболочке - волокнообразующий фторсодержащий полиолефин, предпочтительно сополимер тетрафторэтилена с винилиденфторидом, наполненный печной сажей в массовом соотношении от 1:0,6 до 1:0,8, причем на наружной и внутренней поверхностях оболочки образован непрерывный каркас из частиц печной сажи, диспергированной до размера частиц 0,5-1 мкм, а оболочка и ядро взяты в массовом соотношении от 1:0,7 до 1:0,8 (патент РФ №2161664, кл. F 8/06, 2001г.). Линейная плотность такой комплексной электропроводящей нити 52-58 текс, а линейное электрическое сопротивление 1400-1800 Ом/м.

В качестве электроизоляционных слоев гибкого электронагревателя с резистивным элементом, выполненным в полном соответствии с патентом РФ №2143791, как правило, применяется реактопласт, то есть электроизоляционная стеклоткань марок ЭЗ/1-100П или ЭЗ-200 (ГОСТ 19907-83), пропитанная эпоксидным, эпоксидно-фенольным, фенолоформальдегидным и другими типами связующих, отверждающихся при температурах от 150 до 180°С.

Резистивный элемент помещается между электроизоляционными слоями, количество слоев которых определяется с точки зрения обеспечения необходимых диэлектрических, физико-механических и эксплуатационных свойств такого гибкого электронагревателя. Как правило, это не менее 3 слоев с каждой стороны резистивного элемента при толщине одного слоя пропитанной стеклоткани не менее 0,25 мм.

Затем заготовка стеклопластикового электронагревателя помещается в пресс и производится отверждение электроизоляционных слоев по соответствующему каждому типу (марке) связующего режиму. Важное значение для обеспечения всех требуемых характеристик электроизоляционного материала играет величина удельного давления прессования.

Основным недостатком таких гибких электронагревателей, в которых резистивный элемент выполнен с применением комплексной электропроводящей нити (патент РФ №2161664), а изоляционные слои из электроизоляционной стеклоткани, пропитанной термореактивным связующим, является невозможность обеспечения заданных (рассчитанных) технических характеристик электронагревателя - электросопротивления R (Ом) и мощности Р (Вт).

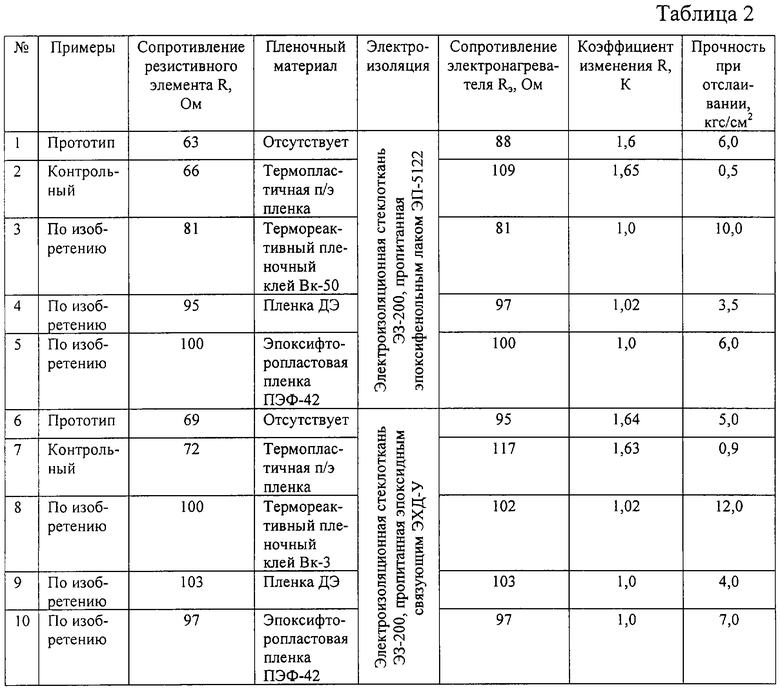

Это обусловлено тем, что в процессе прессования электронагревателей при высокой (150-180°С) температуре и давлении (10-12 кгс/см2) электроизоляционное связующее расплавляется и под давлением проникает в межволоконное пространство токопроводящей ткани (резистивного элемента), а также между частицами сажи в оболочке комплексной электропроводящей нити и существенно увеличивает ее электросопротивление - на 60% и больше (см. примеры №1 и №6, табл.2), причем в производстве управлять этим процессом невозможно, так как увеличение электросопротивления связано с влиянием многих технологических факторов: типом (маркой) электроизоляционного связующего и его содержанием в пропитанной стеклоткани, сроком хранения пропитанной стеклоткани, режимом прессования (температура, давление) и другими.

Можно, конечно, уменьшить влияние электроизоляционного связующего на резистивный элемент за счет, например, снижения давления прессования, но последнее приведет к резкому снижению физико-механических свойств стеклопластика и соответственно надежности и долговечности электронагревателя при его эксплуатации.

Использование других электроизоляционных материалов, например пленочных термопластов (полиэтилена, полипропилена и других), во-первых, не обеспечивает необходимую адгезионную прочность сцепления с резистивным элементом, во-вторых, здесь также за счет давления и температуры термопласт расплавляется, течет и заполняет межволоконное пространство резистивного элемента, увеличивая его электросопротивление (см. примеры №2 и №7, табл. 2).

Применение неплавких пленочных электроизоляционных материалов, таких как полиимидная пленка (Авт. свид. СССР №847527, кл. Н 05 В 338, 1981 г.), фторопластовая и некоторые другие, требует применения специальных жидких клеев холодного или горячего отверждения, которые на сегодня отсутствуют.

Предлагаемый по авт. свид. №847527 в качестве соединительного слоя жидкий полиметилсилоксановый (кремнийорганический) низкомолекулярный каучук (с молекулярной массой 30-100 тысяч) холодного отверждения обладает очень низкой клеящей способностью, особенно к полиимидной пленке, что не обеспечивает длительную и надежную работу гибкого электронагревателя в режиме нагрев - охлаждение.

Для стеклопластикового электронагревателя дополнительное применение жидких клеев холодного или горячего отверждения не целесообразно по той причине, что в прототипе (патент РФ №2143791) роль соединительного слоя - клея горячего отверждения - выполняет само электроизоляционное связующее. Дополнительное введение какого-либо жидкого высокотекучего клея (с высокими диэлектрическими показателями) приведет к увеличению электросопротивления резистивного элемента, причем это увеличение будет пропорционально количеству нанесенного на резистивный элемент клея.

Кроме того, процесс нанесения жидкого клея, как правило, осуществляется вручную, малопроизводителен и не обеспечивает равномерную и стабильную толщину клеевой прослойки и, следовательно, невысокую межслоевую прочность на границе раздела электроизоляция - резистивный элемент.

Целью данного изобретения является обеспечение заданных (расчетных) значений электросопротивления резистивного элемента в гибком электронагревателе, то есть после его запрессовки в электроизоляционные слои из стеклоткани, пропитанной термореактивным связующим. Это повысит надежность и долговечность электронагревателей при их длительной эксплуатации, а также снизит затраты при изготовлении электронагревателей в производстве за счет уменьшения (исключения) брака из-за необеспечения заданного электросопротивления.

Указанная цель достигается тем, что в гибком электронагревателе с резистивным элементом в виде токопроводящей ткани, уток и основа которой выполнены из комплексных электропроводящих полимерных нитей, имеющих структуру оболочка-ядро, изоляционных нитей и электродов из металлизированных нитей, а изоляционные слои из электроизоляционной стеклоткани, пропитанной термореактивным связующим эпоксидного, эпоксидно-фенольного или феноло-формальдегидного типа, согласно изобретению, на границе раздела электроизоляция - резистивный элемент дополнительно размещен термореактивный пленочный материал толщиной 0,07-0,3 мм.

В качестве термореактивных пленочных материалов по изобретению предлагаются: пленочные клеи ВК-3, ВК-3А, ВК-13М, ВК-32-200, ВК-32-200У (ТУ 6-17-663-75), ВК-50 и другие на основе модифицированных феноло-формальдегидных смол, герметизирующие полиолефиновые пленки (ТУ6-19-051-655-88), в частности пленка ДЭ и фторопласто-эпоксидные пленки марок ПФЭ-26, ПФЭ-42 (ТУ 6-05-041-544-74). Последняя пленка предпочтительнее, так как содержит в своем составе тот же фторсодержащий полиолефин, что и оболочка комплексной электропроводящей нити резистивного элемента.

Согласно изобретению, в опытах использовались указанные пленочные материалы толщиной от 0,07 до 0,3 мм. Применение пленочных материалов толщиной менее 0,07 мм, как показали эксперименты, не целесообразно, так как при прессовании стеклопластиковых электронагревателей (при больших давлениях) происходит разрыв пленки и часть электроизоляционного связующего попадает на резистивный элемент, тем самым увеличивая его сопротивление.

Поскольку в резистивном элементе токопроводящей ткани используется комплексная электропроводящая нить марки “Бикарболон-2М(КЭН) - ТУ6-06-И83-85, имеющая структуру оболочка-ядро, и в оболочке волокнообразующий фторсодержащий полиолефин, наполненный печной сажей, то в процессе прессования электронагревателя на его сопротивление оказывает влияние температура и давление прессования.

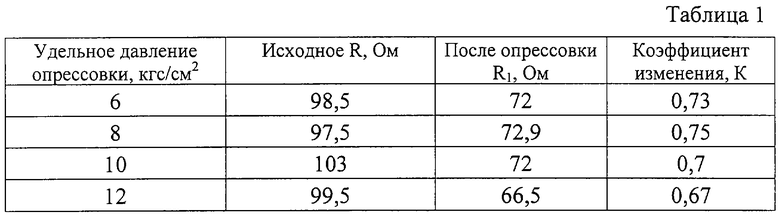

Отсюда по изобретению перед изготовлением стеклопластикового электронагревателя резистивный элемент предварительно спрессовывают при давлении и температуре прессования электронагревателя. Резистивный элемент помещают в пресс, создают требуемое (табл.1) давление и осуществляют подъем температуры до 160±5°С в течение 30-40 мин, прогревают в течение 15-20 мин и далее охлаждают до комнатной температуры.

Осуществляется замер электросопротивления до опрессовки - R, после опрессовки - R1 и соответственно коэффициент изменения

Как видно из табл.1, при опрессовке электросопротивление резистивного элемента заметно уменьшается и коэффициент К составляет от 0,67 до 0,75, поэтому в дальнейшем при изготовлении стеклопластиковых электронагревателей (по изобретению) с дополнительным введением термореактивного пленочного материала (табл.2), а также в контрольных опытах с применением термопластичной полиэтиленовой пленки и по прототипу, т.е. в отсутствие какого-либо пленочного материала, резистивный элемент предварительно опрессовывали при удельном давлении прессования 10 кгс/см2 и вышеуказанном температурном режиме.

По предлагаемому изобретению термореактивный пленочный материал играет многофункциональную роль:

- барьерного слоя, препятствующего проникновению электроизоляционного связующего в резистивный элемент - токопроводящую ткань;

- защитного (герметизирующего) слоя, препятствующего проникновению в резистивный элемент воды (влаги) и жидких агрессивных сред, в которых могут эксплуатироваться электронагреватели;

- химически и физически активного слоя, отверждающегося одновременно с электроизоляционным связующим, что обеспечивает высокую межслоевую прочность как на границе стеклопластик - термореактивный пленочный материал, так и на границе термореактивный пленочный материал - токопроводящая ткань. Последнее подтверждается данными по показателю межслоевой прочности (прочности при отслаивании), приведенными в табл.2.

Размеры резистивного элемента - 150 × 175 мм, размеры гибкого электронагревателя - 180 × 205 мм. Режим прессования гибкого электронагревателя: удельное давление прессования 10 кгс/см2, время отверждения электроизоляционного стеклопластика при температуре 160±5°С - 3 ч, охлаждение до 20-25°С в течении 2,5 ч.

Как видно из табл.2, введение по границе раздела электроизоляционный стеклопластик - резистивный элемент термопластичной полиэтиленовой пленки не дает положительного эффекта. Как и в случае с прототипом, коэффициент К изменения электросопротивления резистивного элемента составляет 1,6-1,65. Это обусловлено тем, что из-за высокой текучести расплав полиэтиленовой пленки, как и термореактивное электроизоляционное связующее, проникает в межволоконное пространство токопроводящей ткани, но если связующее (ЭП-5122 или ЭХД-У) находятся в текучем состоянии ограниченное время (при 160°С 10-20 мин), так как идет процесс их отверждения, то термопластичный материал перестает течь только после охлаждения ниже температуры его плавления.

Пропитка электроизоляционной стеклоткани марки ЭЗ-200 или ЭЗ/1-100П эпоксидным ЭХД-У (ТУ В3-708-85), или эпоксидно-фенольным лаком ЭП-5122 (ТУ 16-504.010-84) в виде 50-70%-ного раствора в лекголетучих органических растворителях (этиловом спирте, ацетоне, толуоле или их смесях) осуществлялась на промышленных пропиточных машинах шахтного типа. Для нагрева с целью удаления растворителя используется теплоноситель (воздух или пар) и электроэнергия. Температура в шахте, как правило, не превышала 120-130°С, а время пребывания в ней - 20-30 мин. В этих условиях препрег после выхода из шахты должен быть нелипким, легко сматываться с рулона без применения каких-либо прокладочных материалов (бумага, пленка и т.п.).

Полученные пропитанные стеклоткани (препреги) имели следующие характеристики:

- содержание летучих,% - 1±0,4;

- содержание (массовая доля) связующего,% - 30±2;

- массовая доля растворимых веществ,% - не менее 96;

- допустимый срок хранения пропитанных указанными связующими тканей до переработки - не более 6 суток при температуре хранения 25±5°С.

Как видно из табл.2, применение термореактивных пленочных материалов позволяет достичь выполнения цели изобретения - сохранить электросопротивление резистивного элемента в готовом электронагревателе на исходном уровне (в пределах точности измерения сопротивления).

При этом межслоевая прочность (прочность при отслаивании) на границе раздела составляет не менее 3,5 кгс/см2 (для пленки ДЭ). В случае пленочных клеев на основе модифицированных феноло-формальдегидных смол она существенно выше - 10-12 кгс/см2.

Практика эксплуатации электронагревателей с электроизоляционным стеклопластиком показала, что для их надежной работы достаточно иметь прочность при отслаивании не ниже 3 кгс/см2.

Таким образом, отличительные существенные признаки данного изобретения - предварительная опрессовка резистивного элемента (токопроводящей ткани) при давлении и температуре прессования электронагревателя, а также дополнительное введение по границе раздела электроизоляция - резистивный элемент слоя из термореактивного пленочного материала толщиной 0,07-0,3 мм, отверждающегося одновременно с электроизоляционным связующим, являются новыми, так как их использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенное техническое решение соответствием критерию “новизна”.

С применением термореактивных пленочных материалов изготовлена опытная партия гибких электронагревателей, которые показали высокую надежность и стабильность электрических характеристик при эксплуатации. Температура на поверхности таких электронагревателей составляла 80-90°С.

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь новый технический результат, что позволяет характеризовать новое техническое решение существенными отличиями по сравнению с известным уровнем техники, аналогами и прототипом.

Новое техническое решение является результатом научно-исследовательской и опытно-конструкторской отработки и творческого вклада, получено без использования стандартных решений или каких-либо рекомендаций, по своей оригинальности и содержательности соответствует критерию “изобретательский уровень”.

Новое техническое решение в совокупности предложенных признаков при реализации в гибких (стеклопластиковых) электронагревателях с полимерным резистивным элементом дает новый положительный эффект, соответствует критерию промышленная применимость, т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2216130C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2234820C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2155461C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1994 |

|

RU2074519C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА С ПОДОГРЕВОМ | 2008 |

|

RU2393374C2 |

| ТРУБОПРОВОД С ЭЛЕКТРОПОДОГРЕВОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2285188C2 |

| ТКАНЫЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2294062C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2143791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2018 |

|

RU2710029C2 |

Изобретение относится к области электротермии и может быть использовано при производстве электронагревателей, например стеклопластиковых, которые широко применяются в быту, медицине, сельхозобъектах, а также устройствах для нагрева жидких и газообразных сред, применяемых в различных отраслях промышленности. Предложен гибкий электронагреватель с резистивным элементом в виде токопроводящей ткани, уток и основа которой выполнены из комплексных электропроводящих полимерных нитей, имеющих структуру оболочка-ядро, изоляционных нитей и электродов из металлизированных нитей, и с изоляционными слоями из электроизоляционной стеклоткани, пропитанной термореактивным связующим, в котором резистивный элемент предварительно спрессовывается при давлении и температуре прессования электронагревателя, а по границе раздела электроизоляция - резистивный элемент дополнительно введен слой из термореактивного пленочного материала толщиной 0,07-0,3 мм, отверждающийся одновременно с электроизоляционным связующим. Технический результат, который может быть получен от использования изобретения, - повышение надежности и долговечности электронагревателей при их длительной эксплуатации, а также снижение затрат при изготовлении электронагревателей в производстве за счет уменьшения (исключения) брака из-за необеспечения заданного электросопротивления. 2 табл.

Гибкий электронагреватель с резистивным элементом в виде токопроводящей ткани, уток и основа которой выполнены из комплексных электропроводящих полимерных нитей, имеющих структуру "оболочка-ядро", изоляционных нитей и электродов из металлизированных нитей, а изоляционные слои - из электроизоляционной стеклоткани, пропитанной термореактивным связующим эпоксидного, эпоксидно-фенольного или феноло-формальдегидного типа, отличающийся тем, что на границе раздела "электроизоляция - резистивный элемент" дополнительно размещен термореактивный пленочный материал толщиной 0,07-0,3 мм.

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2143791C1 |

Авторы

Даты

2004-08-20—Публикация

2002-08-01—Подача