Изобретение относится к области машиностроения и может найти применение при изготовлении паяных деталей горячего тракта турбин ГТД.

Известен припой ВПр11, широко применяющийся для пайки многих деталей горячего тракта газотурбинных двигателей, имеющий следующий состав, мас.%:

Сr 14-16

Fe 3-5

Si 4-5

С 0,5-0,6

В 2-3

Al 0,1-1

Ni остальное

[Справочник по пайке под редакцией С.Н.Лоцманова, И.Е.Петрунина, В.П.Фролова, М., Машиностроение, 1975 г., стр. 83].

Припой имеет температуру плавления 980-1050°С, рабочую температуру соединений жаропрочных никелевых сплавов до 800°С, но обладает высокой эрозионной активностью при пайке, относительно невысокой жаропрочностью соединений при температуре 800°С и выше, и низкой коррозионной стойкостью в условиях высокотемпературной солевой коррозии.

Наиболее близким аналогом, взятым за прототип, является припой следующего состава, мас.%:

Сr 9,5-16,6

В 1,24-1,47

Si 5,6-8,3

Мо 0-8,9

Fe 0-5,4

Ni остальное

[W.O. 96/37335]

Недостатками припоя-прототипа являются большие значения эрозии при пайке никелевых жаропрочных сплавов, невысокий уровень жаропрочности соединений при 900-1000°С и низкие значения жаростойкости соединений в условиях солевой коррозии.

Технической задачей изобретения является уменьшение эрозионной способности припоя при пайке, повышение жаропрочности соединений и повышение жаростойкости соединений в условиях солевой коррозии.

Поставленная техническая задача достигается тем, что предложен припой на никелевой основе, содержащий хром, бор, кремний, молибден, который дополнительно содержит кобальт и ниобий, при следующем соотношении компонентов, мас.%:

Cr 17,0-22,0

В 1,0-1,6

Si 4,8-6,9

Mo 4,0-7,0

Со 5,0-10,0

Nb 0,7-1,8

Ni остальное

Введение дополнительных компонентов в сплав - Со и Nb в заявленном соотношении с другими компонентами обеспечивает минимальную эрозию, высокие значения жаропрочности и жаростойкость соединений в условиях высокотемпературной солевой коррозии.

Примеры осуществления.

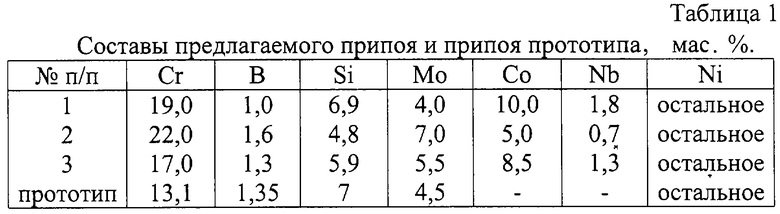

Предлагаемый припой выплавлялся в вакуумной индукционной печи. В табл.1 представлены составы предлагаемых припоев примеры (1-3) и припоя-прототипа.

Плавки проводили в среде приточного аргона при нагреве токами высокой частоты.

Температура пайки определялась при нагреве в вакуумной печи по заполнению зазора между пластинками из никелевого жаропрочного коррозионностойкого сплава ЖСКС. Навеска каждого припоя в виде кусочков укладывалась вблизи зазора.

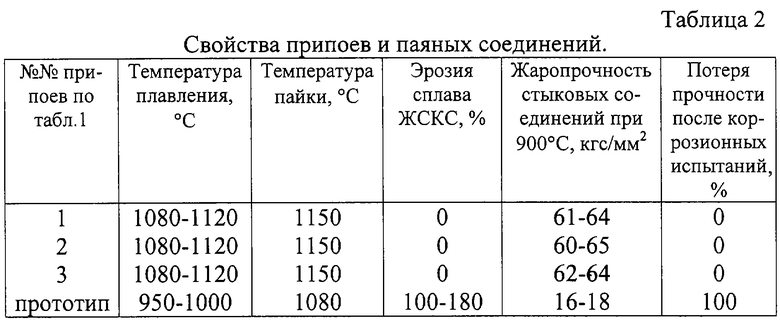

Эрозионную способность припоев оценивали при взаимодействии со сплавом ЖСКС при температуре пайки, указанной в табл.2.

Испытание на эрозию проводилось по ГОСТ 21910-76 “Глубина общей химической эрозии при пайке”.

Свойства предлагаемого припоя и паяных соединений в сравнении со свойствами прототипа представлены в табл.2.

Температурный интервал плавления припоев определяли методом дифференциального термического анализа на установки ДТА-7.

Прочность стыковых соединений определялась на образцах из сплава ЖСКС. Диаметр рабочей части образца составлял 5 мм. Паяный шов находился в средней части образца и располагался перпендикулярно оси образца. Выдержка при пайке составляла 60 минут.

Коррозионная стойкость оценивалась по изменению значений прочности стыковых соединений сплава ЖСКС после испытаний на сульфидно-оксидную коррозию при температуре 850°С. На образцы наносилась синтетическая зола, имитирующая продукты сгорания природного газа состава: 25% NaCl и 75% Na2SO4. Выдержка при нагреве на воздухе составляла 100 часов. После испытаний образцы осматривались и проводилось определение прочности при 900°С. Образцы, выполненные предлагаемым припоем, имели окисление одинаковое с основным материалом, в то время как на прототипе большое количество продуктов коррозии располагалось на паяном шве. Образцы, запаянные прототипом при испытаниях на 900°С, разрушились при предварительном нагружении.

Таким образом, по данным табл.2 видно, что предлагаемый припой практически не растворяет основной материал - сплав ЖСКС, в то время как один объем припоя-прототипа растворяет 1-1,8 объема основного материала. Прочность стыковых соединений сплава ЖСКС, выполненных предложенным припоем, более чем в три раза выше, чем у соединений, паяных припоем-прототипом. Коррозионная стойкость соединений при сульфидно-оксидной коррозии существенно выше, чем у соединений, выполненных припоем-прототипом.

Применение предлагаемого припоя для пайки и ремонта деталей ГТД энергетических установок, подвергающихся сульфидно-оксидной коррозии, может существенно повысить надежность паяных изделий и обеспечить значительный экономический эффект от увеличения ресурса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2254972C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2283741C1 |

| ПРИПОЙ НА НИКЕЛЕВОЙ ОСНОВЕ | 1996 |

|

RU2115528C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2001 |

|

RU2193958C2 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2334606C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2393074C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2335386C2 |

| Припой для пайки никелевых сплавов | 1991 |

|

SU1780966A1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2283742C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ТИПА "БЛИСК" | 2014 |

|

RU2560483C1 |

Изобретение может быть использовано при изготовлении паяных деталей горячего тракта турбин газотурбинных двигателей. Припой на основе никеля включает следующие компоненты, мас.%: хром 17,0-22,0, бор 1,0-1,6, кремний 4,8-6,9, молибден 4,0-7,0, кобальт 5,0-10,0, ниобий 0,7-1,8, никель - остальное. Припой обладает низкой эрозионной способностью при пайке, обеспечивает высокую жаропрочность и жаростойкость паяного соединения в условиях высокотемпературной солевой коррозии. 2 табл.

Припой на никелевой основе, содержащий хром, бор, кремний и молибден, отличающийся тем, что он дополнительно содержит кобальт и ниобий, при следующем содержании компонентов, мас.%:

Сr 17,0-22,0

В 1,0-1,6

Si 4,8-6,9

Mo 4,0-7,0

Со 5,0-10,0

Nb 0,7-1,8

Ni Остальное

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| ПРИПОЙ НА НИКЕЛЕВОЙ ОСНОВЕ | 1996 |

|

RU2115528C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ И СПОСОБ ПАЙКИ | 1993 |

|

RU2041784C1 |

| Припой для пайки никелевых сплавов | 1991 |

|

SU1780966A1 |

| US 4713217 A, 15.12.1987. | |||

Авторы

Даты

2004-08-27—Публикация

2003-02-26—Подача