Изобретение относится к пайке, в частности к составу припоя, получаемого в виде аморфной ленты и используемого при пайке конструкций из сплавов на основе никеля и нержавеющих сталей.

В качестве прототипа принят припой в виде аморфной ленты для пайки сталей и сплавов на основе никеля, содержащий компоненты в следующем соотношении, мас.%:

Хром6-9

Молибден1,2-1,8

Вольфрам8-11

Кобальт14-16

Ниобий0,8-2,8

Алюминий0,8 - 5,1

Титан0,5 - 2,2

Бор2,3-3,6

НикельОстальное

Данный припой позволяет повысить механические свойства паяных соединений; обеспечивает длительную прочность паяного соединения 38 - 40 КГс/мм2; ударную вязкость 1,8 - 2,3 КГс/см2.

Данный припой применяется для пайки конструкций из коррозионностойких сталей и сплавов, длительно работающих при высоких температурах, в агрессивных средах. Поэтому повышенные требования предъявляются к коррозионной стойкости и прочностным свойствам паяных соединений.

Целью изобретения является повышение коррозионной стойкости и механических свойств паяных соединений.

Это достигается тем, что припой для пайки сталей и сплавов на основе никеля, содержащий хром, молибден, вольфрам, кобальт, ниобий, алюминий, титан, бор, дополнительно содержит галлий и кремний при следующем соотношении компонентов, мас.%:

Хром6-9

Молибден1,2-1,8

Вольфрам4,0 - 8,5

Кобальт12,5-16

Ниобий0,05 - 0,8

Алюминий0,2 - 2,5

Титан0,05-0,8

Бор0,6-1,6

Галлий0,02-1,0

Кремний,3,5-8

НикельОстальное

ч

00 О О С О

При этом суммарное содержание ниобия, алюминия и титана не должно превышать 0,35 - 4,1 мас.%.

Предложенный припой отличается от известного тем, что он дополнительно содержит галлий и кремний и регламентированное суммарное содержание ниобия, алюминия и титана.

Проведенные исследования показали, что введение галлия в пределах 0,02 - 1,0 мас.% позволяет улучшить предел прочности на срез и коррозионную стойкость паяного соединения.

При легировании припоя в виде аморфной ленты галлием в пределах 0,02 - 1,0 мас.% происходит выделение галМяТю границам зерен паяного соединения, что приводит к снижению межзеренной коррозии. Уменьшение содержания галлия менее 0,02 мае. % не приводит к равномерному выделению галлия по границам зерен паяных соединений, а следовательно, не вызывает снижение коррозионной активности.

При введении галлия более 1,0 мас.% наблюдается взаимодействие галлия с компонентами сплава с образованием интерметалл идо в типа NbaGai и др., что приводит к ухудшению механических свойств паяного соединения (т. е. к снижению предела прочности паяных соединений).

Наличие в припое бора, имеющего малый атомный радиус и высокую скорость диффузии в твердом состоянии, играет определяющую роль в развитии эрозионного процесса п аяного соединения. Таким образом снижение концентрации бора повышает эрозионную стойкость при пайке.

Однако для получения припоя в виде аморфной ленты необходимо присутствие бора при концентрации его 0,6 -1,6 мас.%. При содержании его ниже 0,6 мас.% формирование припоя в виде аморфной ленты невозможно.

Присутствие кремния в виде депрессанта, приводит к тому, что фронтальное выделение силицидов на границе жидкость - твердое тело является как бы запорным барьером для развития эрозии.

Для данной композиции припоя оптимальным является содержание кремния 3,5 -8 мас.%, т. к. в дан ком случае значение температур Тс находится в районе 1050 - 10600С,Тя-1100-1130°С,аТл-ТсЯвляется минимальным (Тл - температура ликвидус, Тс - температура солидус).

При уменьшении содержания кремния менее 3,5 мас.% и увеличении содержания кремния более 8 мас,% значение температур Тс и Тл сдвигаются в область больших

значений, что для данного припоя нежелательно.

Ниобий, алюминий и титан являются J - образующими элементами и вводятся в композицию для повышения прочностных характеристик паяного соединения за счет механизации дисперсного твердения. Однако их присутствие в припое в больших количествах затрудняет формирование

0 аморфной ленты в процессе быстрой закалки. .. . t

При концентрации ниобия более 0,8%, алюминия более 2,5%, титана более 0,8%, а суммарно Nb+АГ+ Tf 4,1 %, формирование

5 припоя в виде аморфной ленты на воздухе невозможно.

Кроме того, содержание ниобия менее 0,1 мас.% снижает прочность соединений. При снижении содержания алюминия

0 менее 0,2 мас.% снижаются вязкие свойства паяного соединения. Также снижаются жаропрочность и жаростойкость паяного соединения при снижении содержания титана менее 0,05 мас.%.

5 Поэтому оптимальным для данной композиции является содержание J -образующих элементов в следующем соотношении, мас.%: ниобий 0.05 - 1,8; алюминий 0,2 - 2,5; титан 0,05 - 0,8.

0 Хром необходим для повышения жаростойкости соединений, улучшения способности припоя к упрочнению соединений при диффузионной пайке и получения требуемого интервала плавления припоя. Уменьше5 ние содержания хрома менее 6,0 мас.% приводит к увеличению интервала плавления, ухудшению жаростойкости соединений. Повышение содержания хрома более 9,0 мас.% приводит к снижению значений

0 прочности соединений, ухудшению способности припоя ори диффузионной пайке.

Молибден введен для повышения прочности соединений и уменьшения межзерен- ного проникновения, припоя в основной

5 материал. Уменьшение содержания молибдена менее 1,2 мас.% приводит к повышению межзеренного проникновения припоя в основной материал, а увеличение более 1,8 мас.% к ухудшению растекаемости и по0 нижению значений прочности соединений. Вольфрам необходим для повышения прочности соединений, улучшения способности припоя упрочнять соединение при диффузионной пайке. Уменьшение содер5 жания вол ьфрама менее 4,0 мае. % приводит к уменьшению жаропрочности соединений и к растворению припоем основного материала, а увеличение содержания вольфрама более 8,5 мае. % приводит к ухудшению способности припоя повышать значение прочности соединений при увеличении продолжительности пайки, росту Тл и повышению интервала плавления.

Кобальт необходим для повышения прочности соединений и улучшения расте- каемости. Уменьшение содержания кобальта менее 12,5 мас.% вызывает снижение значений прочности соединений, приводит к появлению межзеренного проникновения припоя в основной материал и ухудшению растекаемости припоя. Увеличение содержания кобальта более 16 мас.% вызывает растворение припоем основного материала, уменьшает ТПл и ухудшает способность припоя упрочнять соединения при диффузионной пайке. .

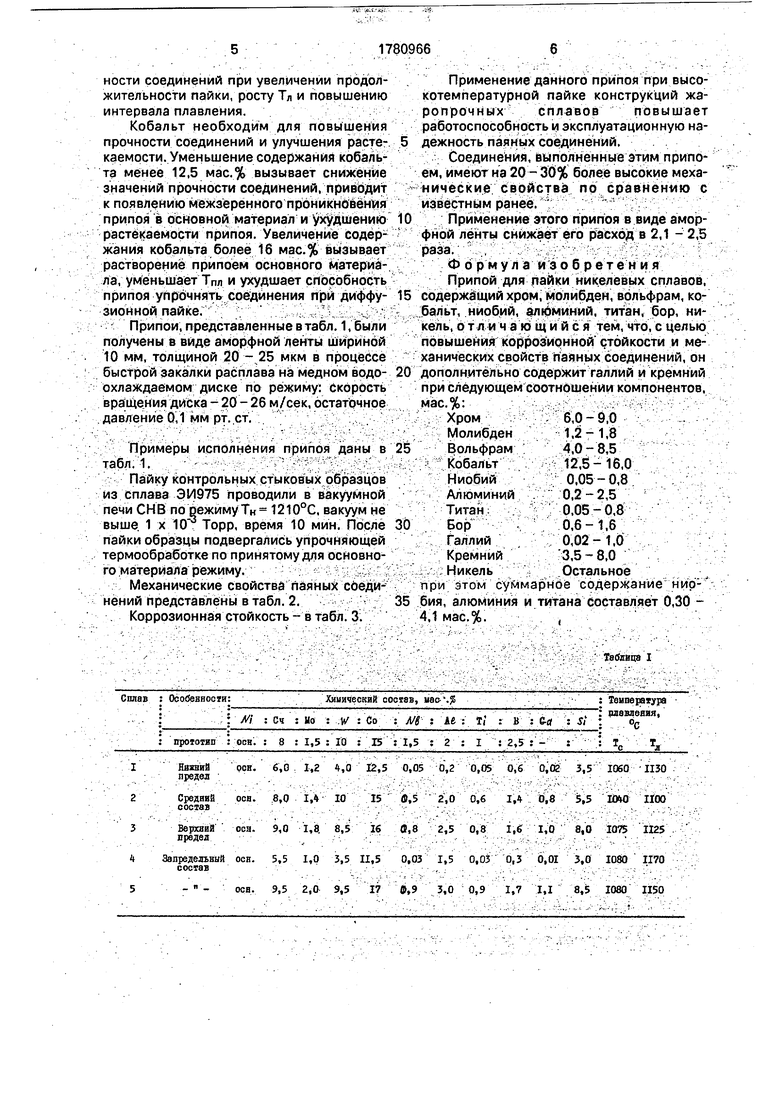

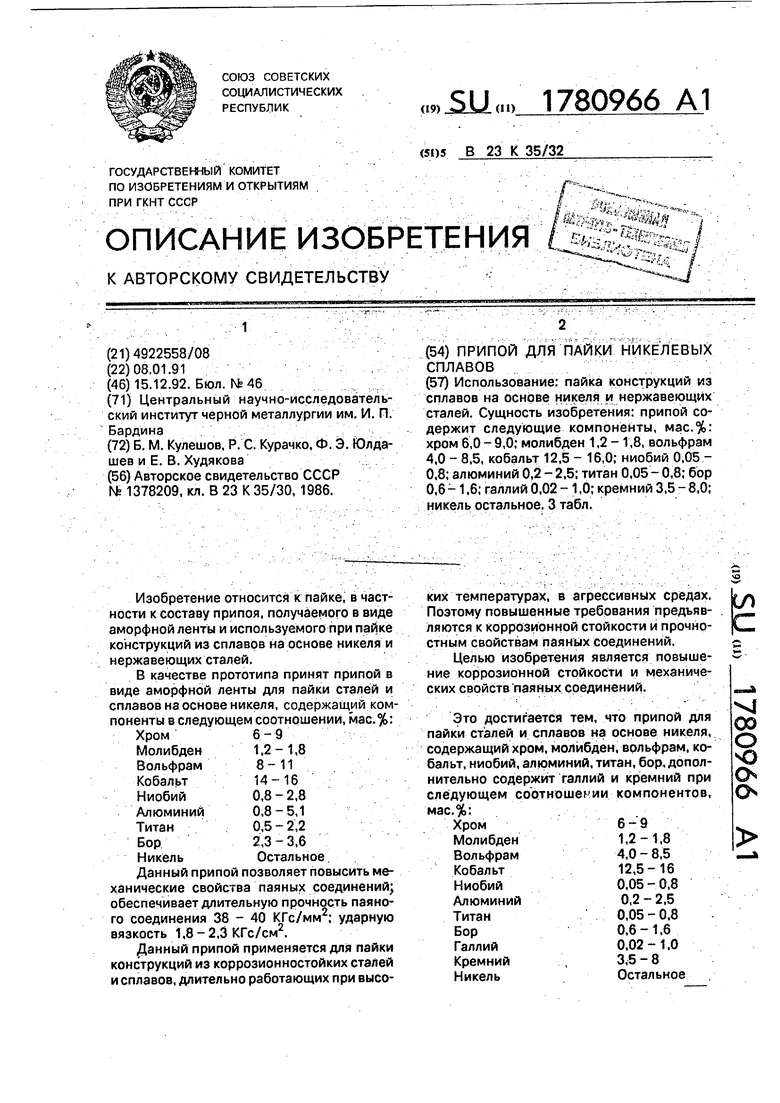

Припои, представленные в табл. 1, были получены в виде аморфной ленты шириной 10 мм, толщиной 20 - 25 мкм в процессе быстрой закалки расплава на медном водо- охлаждаемом диске по режиму: скорость вращения диска - 20 - 26 м/сек, остаточное давление 0,1 мм рт. ст.

Примеры исполнения припоя даны в табл.1.

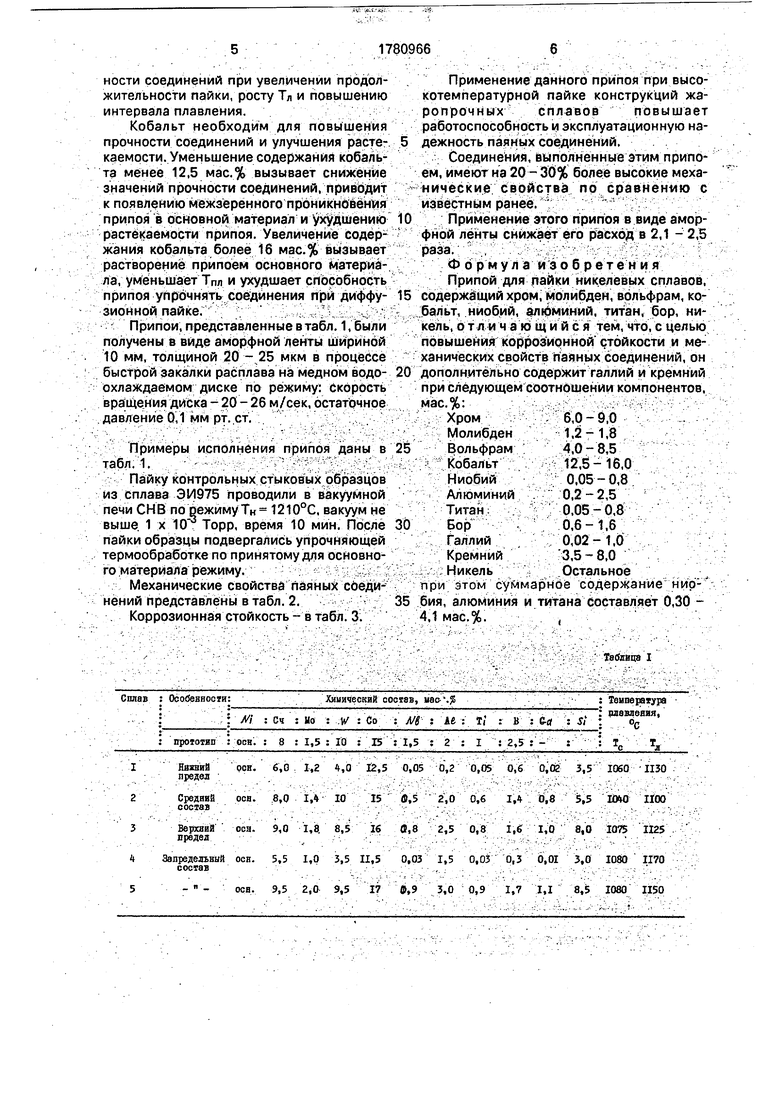

Пайку контрольных стыковых образцов из сплава ЭИ975 проводили в вакуумной печи СНВ по режимуТн 1210°С, вакуум не выше 1 х 10 Торр, время 10 мин. После пайки образцы подвергались упрочняющей термообработке по принятому для основного материала режиму.

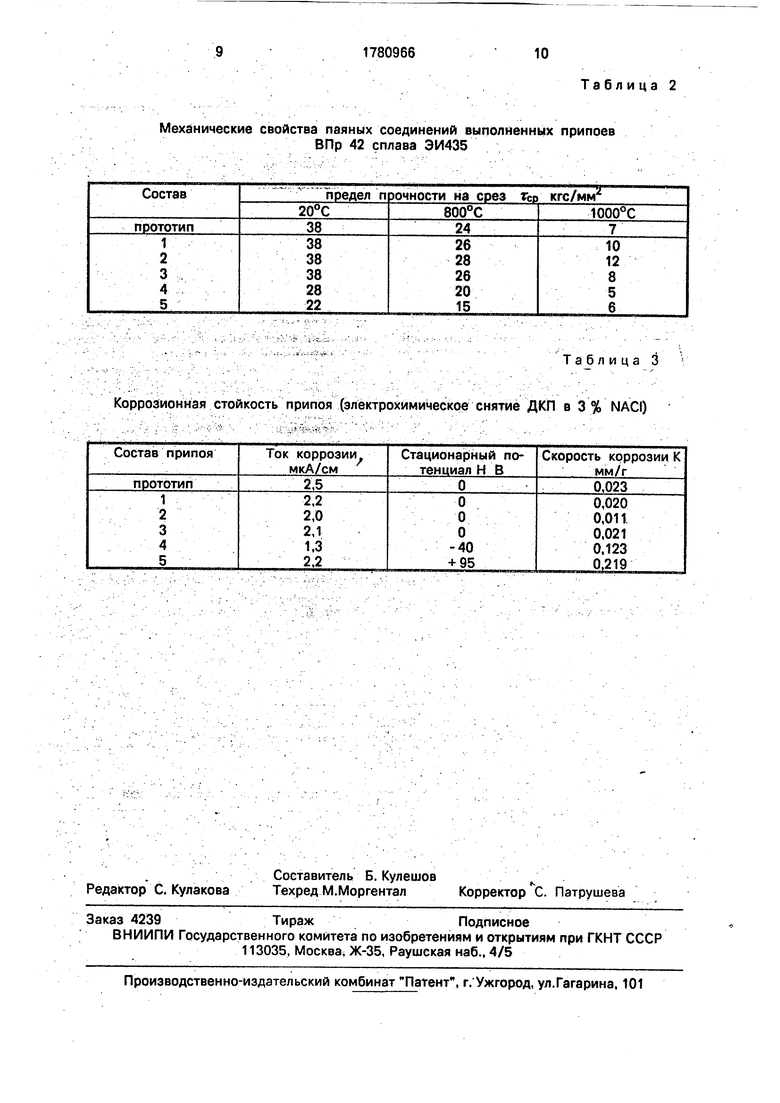

Механические свойства паяных соединений представлены в табл. 2.

Коррозионная стойкость - в табл. 3.

Применение данного припоя при высокотемпературной пайке конструкций жаропрочных сплавов повышает работоспособность и эксплуатационную на- дежность паяных соединений.

Соединения, выполненные этим припоем, имеют на 20 - 30% более высокие механические свойства по сравнению с известным ранее.

0 Применение этого припоя в виде аморфной ленты снижает его расход в 2,1 - 2,5 раза.

Формула изобретения

Припой для лайки никелевых сплавов, 5 содержащий хром, молибден, вольфрам, кобальт, ниобий, алюминий, титан, бор, никель, отличающийся тем, что, с целью повышения коррозионной стойкости и механических свойств паяных соединений, он 0 дополнительно содержит галлий и кремний при следующем соотношении компонентов, мас.%:

5

0

Хром

Молибден

Вольфрам

Кобальт

Ниобий

Алюминий

Титан

Бор

Галлий

Кремний

Никель

6,0 - 9,0 1.2-1,8 4,0-8,5 12,5-16,0 0,05 - 0,8 0,2-2,5 0.05-0,8 0,6-1,6 0,02-1,0 3,5 - 8,0 Остальное

при этом суммарное содержание нир- 35 бия, алюминия и титана составляет 0,30 - 4,1 мас.%.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки жаропрочных никелевых сплавов | 1991 |

|

SU1779518A1 |

| Припой для диффузионной пайки жаропрочных никелевых сплавов | 1991 |

|

SU1773649A1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2452600C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ТИПА "БЛИСК" | 2014 |

|

RU2560483C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2393074C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2334606C1 |

| ПРИПОЙ НА НИКЕЛЕВОЙ ОСНОВЕ | 1996 |

|

RU2115528C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2278011C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2235007C1 |

Использование: пайка конструкций из сплавов на основе никеля и нержавеющих сталей. Сущность изобретения: припой содержит следующие компоненты, мас.%: хром 6,0-9,0; молибден 1,2 - 1,8, вольфрам 4,0 - 8,5, кобальт 12,5 - 16,0; ниобий 0,05 - 0,8; алюминий 0,2-2,5; титан 0,05-0,8; бор 0,6 -1.6; галлий 0,02 -1,0; кремний 3,5 - 8,0; никель остальное. 3 табл.

1Ниший осн. 6,0 1,2 4,0 12,5 0,05 0,2 0,05 0,6 0,02 3,5 1060 ИЗО предел

2Средний осн. 8,0 I. 10 15 в,5 2,0 0,6 1,4 0,8 5,5 IOW 1ЙЮ

состав

г Верхний осн. 9,0 1,8 8,5 16 в,8 2,5 0,8 1,6 1,0 8,0 1075 1125

предел

4Запредельный осн. 5,5 1,0 3,5 П.5 0,03 1,5 0,03 0,3 0,01 3,0 1080 1170

состав

5- - осн. 9,5 2,0 9,5 17 ф,9 3,0 0,9 1,7 1,1 8,5 1080 П50

Таблица I

Механические свойства паяных соединений выполненных припоев

ВПр 42 сплава ЭИ435

Коррозионная стойкость припоя (электрохимическое снятие ДКП в 3% NACI)

Таблица 2

Таблица 3

| Авторское свидетельство СССР № 1378209, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1991-01-08—Подача