Предлагаемое изобретение относится к напольным средствам железнодорожной автоматики, а именно к электроприводам стрелочных переводов.

Из уровня развития техники известен стрелочный электропривод, включающий в себя модуль, состоящий из электромеханической и замыкающей частей, причем электромеханическая часть содержит электродвигатель и пару "ходовой винт-гайка", передающую поступательное перемещение острякам стрелки через остряковые тяги, а замыкающая часть, предназначенная для фиксации положения остряков, выполнена в виде кляммерного механизма (Патент US 005620156 А от 1997 г.). В данном решении электропривод стрелочный исполнен по модульному принципу, причем электромеханическая и замыкающая часть электропривода расположены внутри полой железнодорожной шпалы (стрелочного бруса), а остряковые тяги, взаимодействующие с остряками стрелочного привода и звеном поступательного перемещения замыкающей части электропривода, расположены снаружи шпалы. В частности, электромеханическая часть состоит из электродвигателя с редуктором, передачи ходовой винт-гайка, взаимодействующей с звеном поступательного перемещения замыкающей части, содержащей кляммерный механизм запирания остряков.

Недостаток данного решения состоит в неремонтнопригодности привода в полевых условиях (не в мастерской, а на железнодорожной колее). Связано это с реализацией в электроприводе модульного принципа. Суть недостатка состоит в том, что в случае отказа электропривода (расположенных внутри шпалы его узлов и блоков) его необходимо отсоединить от рамных рельсов, с помощью специальных железнодорожных грузоподъемных механизмов извлечь из пути (из-под рельсов), отправить на ремонт в ремонтную мастерскую, убрать балласт в пути под установку нового электропривода, доставить новый электропривод, установить на место вышедшего из строя, засыпать и подбить балласт под шпалой, сочленить тяги с остряками, обеспечить электрическую коммутацию электропривода.

Из сказанного следует, что неремонтнопригодность привода в полевых условиях влечет за собой еще и дополнительные основные недостатки: существенные по времени задержки движения подвижного состава, необходимость специальной техники для демонтажа и установки электропривода (вручную усилиями нескольких человек шпалу с электроприводом не заменишь), высокая трудоемкость ремонта.

Имеются и другие недостатки, в частности:

1. Исполнение привода в полой шпале накладывает сложные требования к шпале как к корпусу электропривода, т.к. все механические перемещения, вибрации и электромагнитные воздействия от проходящего по пути подвижного состава будут непосредственно передаваться на электропривод через корпус-шпалу, и обеспечить надежность и долговечность работы такого электропривода проблематично.

2. Исполнение привода в шпале требует герметизации корпуса-шпалы. Технически это осуществимо, но только для стабильных климатических условий. Места с такими условиями, например в России, ограничены. Следовательно, для мест, где температура в течение суток может колебаться до 30 и более градусов, разгерметизация корпуса (по крышкам, люкам и т.д.) очевидна из-за температурных расширений материалов. В этом случае через зазоры в стыках и соединениях полый корпус из окружающей среды будет "засасывать" в электропривод влагу, пыль от проходящего подвижного состава, которые естественно снизят ресурс работы электропривода.

3. Электропривод имеет только одноконтурное замыкание остряков в положении прижатия их к рамным рельсам. Осуществляется это внутренним замыканием расположенного в шпале кляммерного механизма. С позиций безопасного движения этого недостаточно, т.к., например, излом болта, соединяющего тягу с звеном поступательного перемещения замыкающей части, или пальца, соединяющего тягу с остряком, во время прохождения по стрелке подвижного состава неминуемо приведет к смещению остряка (при исправном запирающем кляммерном механизме), что недопустимо.

4. Электропривод не имеет технических средств для оценки своего состояния (износа деталей, предотказного состояния узлов и т.д.), а также возможности проводить осмотр и техническое обслуживание, что вынуждает проводить регламентную замену привода задолго до исчерпания его ресурса.

Техническим результатом предлагаемого решения является повышение ремонтопригодности электропривода, что влечет за собой повышение его надежности и сокращение времени задержек подвижного состава в случае отказа электропривода.

Указанный технический результат достигается посредством исполнения электропривода в агрегатно-модульном виде и оснащения его средством диагностики состояния. По существу это реализуется за счет того, что в стрелочном электроприводе, включающем в себя модуль, состоящий из электромеханической и замыкающей частей, причем электромеханическая часть содержит электродвигатель и пару "ходовой винт-гайка", передающую поступательное перемещение острякам стрелки через остряковые тяги, а замыкающая часть, предназначенная для фиксации положения остряков, выполнена в виде кляммерного механизма, модуль расположен в межшпальном пространстве и выполнен в виде связанных между собой валом передачи вращательного движения агрегатов электродвигательного, включающего в себя электродвигатель, и кинематико-замыкающего, включающего в себя пару "ходовой винт-гайка" и замыкающую часть, при этом каждый из указанных агрегатов размещен в отдельном корпусе. Корпуса агрегатов выполнены с возможностью закрепления раздельно на шпалах. Электродвигательный агрегат расположен сбоку от рельсовой колеи. Электропривод может быть снабжен устройством внешнего замыкания остряков. Кинематико-замыкающий агрегат дополнительно снабжен кинематической передачей, лимитирующей тяговое усилие на остряках за счет ограничения крутящего момента по фрикции муфты.

Оснащение электропривода средством диагностики, например акустическими датчиками в кинематико-замыкающем агрегате и токовыми устройствами в электродвигательном агрегате, позволяет осуществить контроль работоспособности привода и производить его ремонт по состоянию, выявленному системой диагностики.

Указанные признаки являются существенными, заявляемый объект отвечает требованиям патентоспособности.

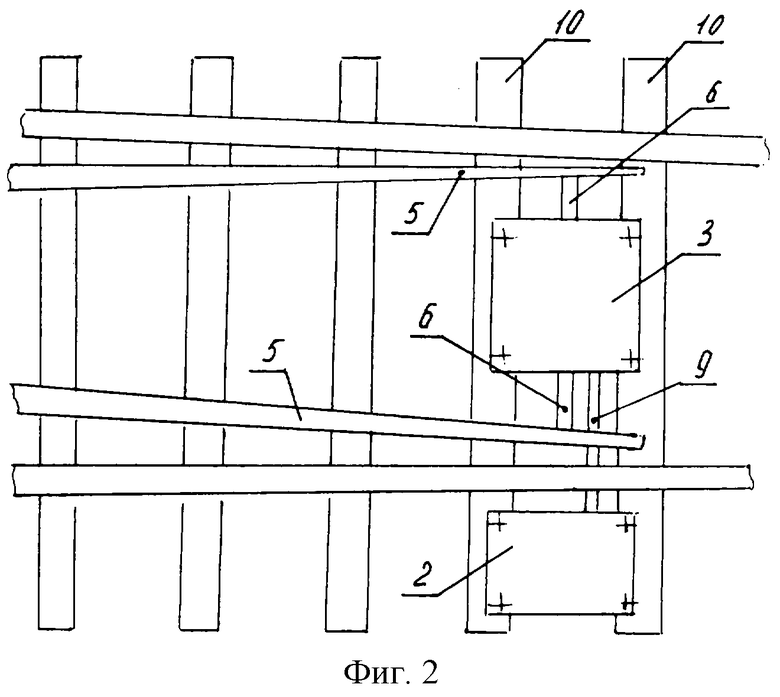

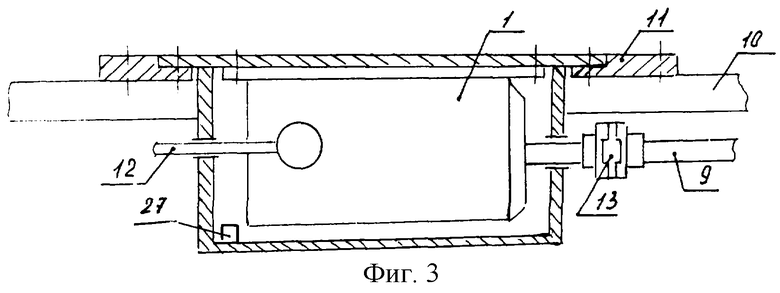

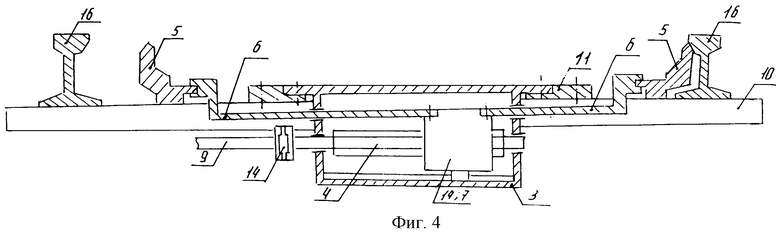

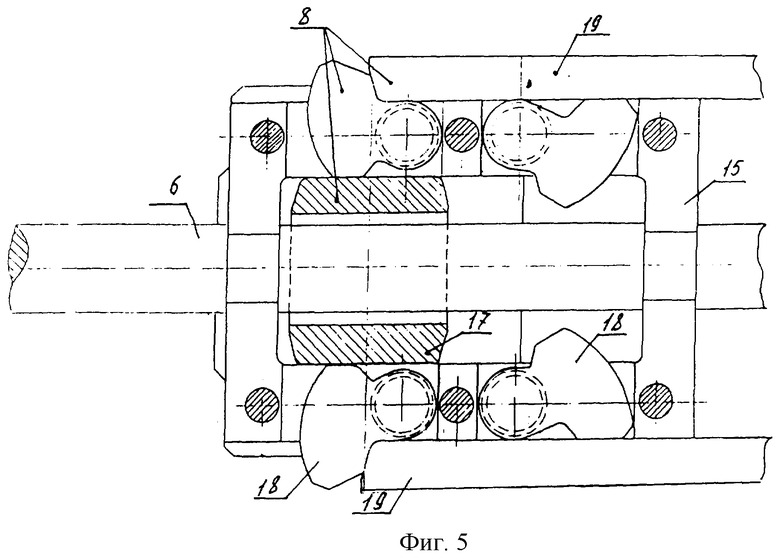

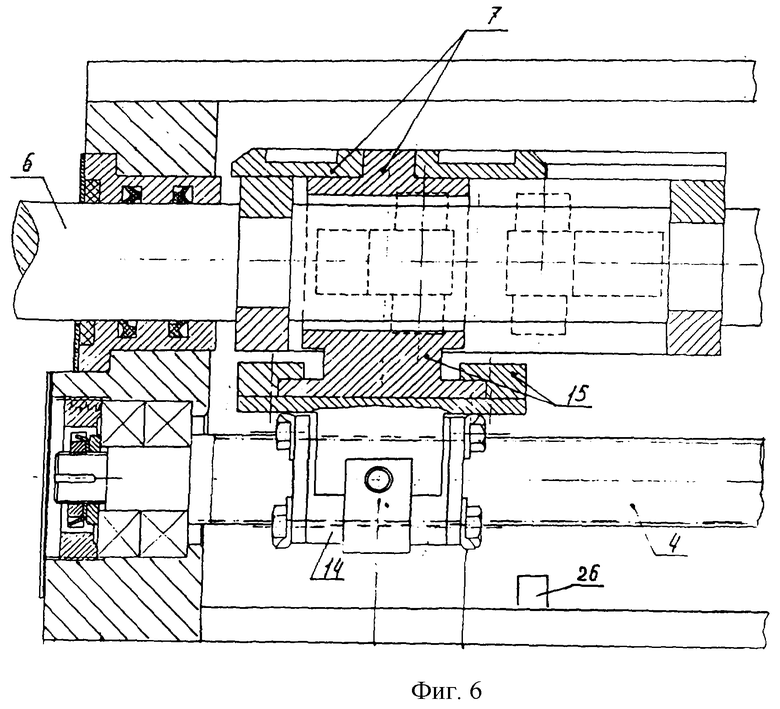

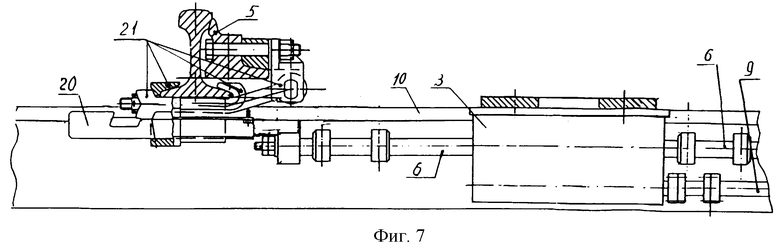

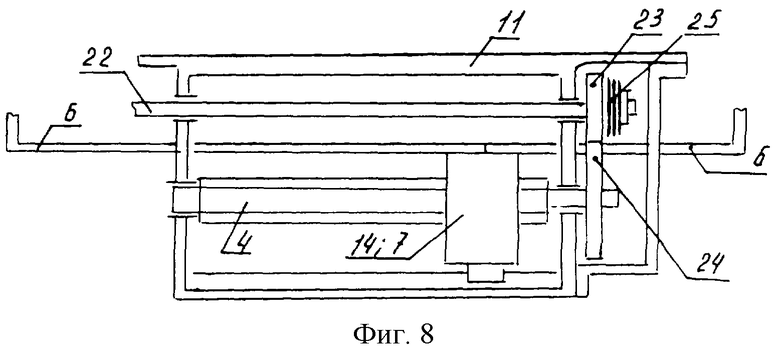

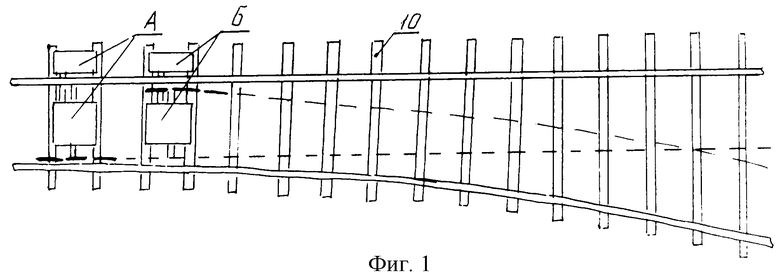

На фиг.1 показана схема установки электропривода на стрелочном переводе, на фиг.2, 3 и 4 - компоновка электропривода по отношению к острякам и рельсовому пути, на фиг.5 и 6 - схема кляммерного механизма внутреннего замыкания остряков, на фиг.7 - вариант оснащения электропривода внешним замыкателем остряков, на фиг.8 - вариант исполнения электропривода с предохранительным устройством.

Устройство электропривода, принцип его работы и достижение технического результата ниже описаны на ограниченном числе примеров его исполнения.

Электропривод А на стрелочном переводе может быть установлен один или несколько (А и Б). Это зависит от длины стрелки.

Электромеханическая часть электропривода стрелочного агрегатно-модульного размещена в двух раздельных сопрягаемых агрегатах: электродвигательном (в нем размещен электродвигатель вращательного типа) 2 и кинематико-замыкающем 3. В кинематико-замыкающем агрегате 2 для преобразования вращательного движения в поступательное расположена пара "ходовой винт-гайка" 4, передающая поступательное перемещение острякам 5 через остряковые тяги 6. В этом же агрегате для фиксации положения остряков расположена замыкающая часть 7 привода, выполненная в виде кляммерного механизма 8. Электродвигательный и кинематико-замыкающий агрегаты сочленены посредством разъемного (установленного на муфтах) вала 9 и закреплены на рельсовом пути, например на шпалах 10 посредством лафетов 11.

Описание дополнительных существенных признаков изобретения дано далее при описании работы электропривода.

Работа электропривода осуществляется следующим образом. Поступление управляющего сигнала по коммутационной электрической цепи 12 приводит во вращение вал электродвигателя 1, который через муфту 13, вал 9, муфту 14 передает вращение на винт 4 пары "винт-гайка". Гайка 14 получает поступательное перемещение вдоль оси винта 4 и перемещает вместе с собой звено 15 поступательного перемещения замыкающей части и остряковые тяги (или связанную с ними скалку) 6. Тяги 6, соединенные с остряками 5, перемещают остряки 5 в одну из сторон до прижатия к рамному рельсу 16. При этом корпус 17, профильные кляммеры 18 кляммерного механизма, перемещаясь относительно неподвижных профилей 19, перемещаются в конечное положение и замыкают профильными участками кляммеров 18 тяги 6 относительно профилей 19, что, тем самым, обеспечивает внутреннее замыкание остряков 5 по отношению к рамным рельсам в неизменном положении.

При обратном направлении вращения электродвигателя смещение остряков произойдет в противоположную сторону, и другие профильные участки кляммеров замкнут остряки в этом положении.

В случае отказа электропривода модуль не требует полной замены. Можно заменить вышедший из строя агрегат, хоть электродвигательный (в случае его отказа), хоть кинематико-замыкающий. Для этого достаточно расчленить их между собой по одной из муфт (13 или 14) и открепить от рельсового пути. Масса агрегатов невелика и работу можно выполнить вручную. Пространство для работы достаточно (хоть и ограниченно расстоянием между шпалами), т.к. электропривод размещен в межшпальном пространстве. Совокупность этих признаков позволяет осуществить ремонт привода быстро, без задействования специальной техники, усилиями двух человек, с задержкой движения подвижного состава на более короткое время в сравнении со случаем, если бы пришлось заменять всю шпалу (прототип) со встроенным в нее приводом. Такая агрегатно-модульная компоновка электропривода дает и ряд других преимуществ, в частности:

1. Повышение надежности электропривода и безопасности движения, т.к. кинематико-замыкающий узел может быть при такой компоновке выполнен необслуживаемым, что исключает ошибки обслуживающего персонала в период эксплуатации;

2. Так как вероятность отказа электродвигателя 1 более высока, чем механических узлов и деталей, то для повышения технического результата электродвигательный агрегат 2 может быть вынесен за рельсовую колею (фиг.2), что облегчит его замену в случае отказа, облегчит выполнение регламентных работ по обслуживанию электродвигателя;

3. За счет наличия свободного пространства в межшпальном ящике обеспечивается возможность снабжения электропривода дополнительным (наряду с кляммерным) устройством внешнего (расположенного снаружи и, тем самым, позволяющего его осмотреть или обслужить) замыкания остряков, для чего к узлу поступательного перемещения либо тягам (скалкам) присоединяют профильные линейки 20, а к рамному рельсу и остряку - рычажно-профильный запирающий блок 21, что повышает надежность работы стрелочного перевода в целом и, в частности, безопасности движения по нему подвижного состава в случае отказа внутреннего замыкания;

4. Снижение возможности отказа электропривода в случае попадания посторонних предметов (балласт, случайный груз с проходящего подвижного состава, вандальные действия) между остряком и рамным рельсом возможно путем снабжения кинематико-замыкающего агрегата дополнительной кинематической передачей (вал 22, сочленяемый с муфтой 14, зубчатыми колесами 23 и 24, взаимодействующими через фрикционную предохранительную муфту 25), лимитирующей тяговое усилие на остряках за счет ограничения крутящего момента по фрикции муфты 25.

Возможность контроля за техническим состоянием привода обеспечивается за счет снабжения его модулей средствами диагностики. Так как в основе кинематико-замыкающего агрегата лежат механические системы, то их предотказное состояние (излом, выкрашивание, износ и т.д.) удобно отслеживать по спектрам вибрации, следовательно, этот агрегат может быть оснащен акустическим (ми) датчиком (ами) 26, отслеживающим превышение допустимых параметров вибрации и выдающим (например, на пульт дежурного по станции) сигнал о необходимости обслуживания или ремонта. Таких датчиков может быть несколько.

В основе электродвигательного агрегата находится электродвигатель, его отказы обычно сопровождаются изменением токовых (вольт-амперных) параметров, следовательно, этот агрегат может быть оснащен диагностирующими токовыми устройствами 27, оценивающими работоспособность электродвигателя и выдающими сигнал о необходимости ремонта или обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СОЕДИНЕНИЯ ОСТРЯКА С ШИБЕРОМ, ПРИЛЕГАНИЯ ОСТРЯКА К РАМНОМУ РЕЛЬСУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408488C2 |

| СТРЕЛОЧНЫЙ ПЕРЕВОД | 2009 |

|

RU2395637C1 |

| СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД ШПАЛЬНОГО ИСПОЛНЕНИЯ | 2023 |

|

RU2816416C1 |

| ЭЛЕКТРОПРИВОД СТРЕЛОЧНЫЙ МАЛООБСЛУЖИВАЕМЫЙ | 2003 |

|

RU2235029C1 |

| Стрелочный электропривод | 2021 |

|

RU2757507C1 |

| СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД | 2012 |

|

RU2544441C2 |

| УСТРОЙСТВО СТРЕЛОЧНОГО ПРИВОДА | 2009 |

|

RU2410265C1 |

| СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД В ПОЛОМ МЕТАЛЛИЧЕСКОМ БРУСЕ С УСТРОЙСТВОМ КОНТРОЛЯ ПОЛОЖЕНИЯ КЛЯММЕРЫ | 2014 |

|

RU2579242C2 |

| Устройство двухконтурного комбинированного замыкания и двойного контроля положения остряков стрелочных переводов для скоростных железных дорог | 2024 |

|

RU2826930C1 |

| Внешний замыкатель стрелочного перевода | 2021 |

|

RU2771705C1 |

Изобретение относится к напольным средствам железнодорожной автоматики. Электропривод включает в себя модуль с электродвигателем, парой “ходовой винт-гайка”, передающей поступательное перемещение острякам стрелки через остряковые тяги, и замыкающей частью, предназначенной для фиксации положения остряков и выполненной в виде кляммерного механизма. Кроме того, имеются устройство внешнего замыкания остряков, состоящее из профильных линеек и рычажно-профильного запирающего блока, и система диагностики состояния. Модуль расположен в межшпальном пространстве и выполнен в виде связанных между собой валом передачи вращательного движения агрегатов электродвигательного, включающего в себя электродвигатель, и кинематико-замыкающего, включающего в себя пару “ходовой винт-гайка” и замыкающую часть. Каждый из указанных агрегатов размещен в отдельном корпусе. Корпуса агрегатов выполнены с возможностью раздельного закрепления на шпалах. Электродвигательный агрегат расположен сбоку от рельсовой колеи. Изобретение обеспечивает повышение ремонтопригодности электропривода и его надежности. Кроме того, достигается сокращение времени задержек подвижного состава в случае отказа электропривода. 2 з.п. ф-лы, 8 ил.

| US 5620156 А, 15.04.1997 | |||

| DE 3543403 A1, 11.06.1987 | |||

| ВИНТОВОЙ СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД С ВНУТРЕННИМ ЗАМЫКАНИЕМ ШИБЕРА, ВЗРЕЗНОЙ, ДЛЯ РАБОТЫ С ВНЕШНИМИ ЗАМЫКАТЕЛЯМИ ОСТРЯКОВ СТРЕЛКИ И ПОДВИЖНЫХ СЕРДЕЧНИКОВ КРЕСТОВИН | 1998 |

|

RU2181678C2 |

| ВИНТОВОЙ СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД С ВНУТРЕННИМ ЗАМЫКАНИЕМ ШИБЕРА, ВЗРЕЗНОЙ, ДЛЯ РАБОТЫ С ВНЕШНИМИ ЗАМЫКАТЕЛЯМИ ОСТРЯКОВ СТРЕЛКИ И ПОДВИЖНЫХ СЕРДЕЧНИКОВ КРЕСТОВИН | 1998 |

|

RU2181678C2 |

| Накаливаемый катод для разрядных трубок | 1929 |

|

SU17503A1 |

Авторы

Даты

2004-08-27—Публикация

2003-11-03—Подача