Изобретение относится к способу каталитической депарафинизации углеводородного сырья, содержащего молекулы парафинов, путем контактирования углеводородного сырья в условиях каталитической депарафинизации с каталитической композицией, содержащей кристаллиты металлосиликата, связующее и гидрирующий компонент. Используемый в этом описании термин "содержащий" означает содержащий по меньшей мере, подразумевающий, что также могут присутствовать другие компоненты, например, в каталитической композиции или углеводородном сырье.

Такой способ описан в Европейском патенте ЕР-А-185448. В этой патентной публикации раскрыт способ получения смазочных масел, в котором углеводородное сырье подвергают каталитической депарафинизации в присутствии каталитической композиции, содержащей цеолит ZSM-22, алюмооксидный связующий материал и платину. Этот катализатор получают пропиткой продукта экструзии, содержащего 65 вес.% ZSM-22 и 35 вес.% оксида алюминия, что приводит к катализатору, содержащему 0,57 вес.% платины.

В области каталитической депарафинизации проводятся непрерывные исследования с целью улучшения выхода и индекса вязкости (ИВ) смазочного масла, получаемого этим способом. Более того, делаются попытки разработать способ каталитической депарафинизации, который может конкурировать со способами депарафинизации растворителями, например по показателям выхода масла и индекса вязкости при аналогичной спецификации на температуру потери текучести. Депарафинизация растворителем является трудным в эксплуатации полунепрерывным процессом. Поэтому желательно заменить способ депарафинизации растворителем на способ каталитической депарафинизации.

Цель изобретения была достигнута, когда весовое соотношение кристаллитов металлосиликата и связующего в катализаторе находится между 5:95 и 35:65.

Было найдено, что с использованием способа настоящего изобретения можно получить высокий выход продукта - базового масла при том же значении среднечасовой скорости подачи сырья. Отсюда следует, что при пониженном количестве кристаллитов металлосиликата может быть достигнута более высокая селективность депарафинизации. Кроме того, это приводит к тому, что катализатор, применяемый в способе согласно изобретению, дешевле катализатора известного из уровня техники, поскольку в каталитической композиции используется меньше относительно дорогих кристаллитов металлосиликата. Дополнительным преимуществом является то, что в способе согласно изобретению образуется меньше газа.

В публикации международной заявки WO-A-9617902 описана каталитическая композиция для каталитической депарафинизации, которая содержит алюмосиликатный цеолитный материал и связующий материал в весовых количествах от 80:20 до 20:80 и обычно от 80:20 до 50:50 (цеолит : связующее).

В ЕР-А-304251 описан способ каталитической депарафинизации, в котором каталитическая композиция предпочтительно используется без связующего. В экспериментах используется катализатор, представляющий собой никель на цеолите ZSM-5, без связующего материала.

Каталитическая депарафинизация в этом изобретении означает способ уменьшения температуры потери текучести (температуры застывания) продуктов базового смазочного масла посредством селективного превращения компонентов масляного сырья, которые обладают высокой температурой застывания, в продукты с низкой температурой застывания. Продукты, которые обладают высокой температурой застывания, имеют высокую температуру плавления. Такие соединения называются восками (парафинами). Воскообразные соединения включают, например, высокоплавкие нормальные парафины, изо-парафины и моноциклические соединения. Температуру застывания предпочтительно понижают по меньшей мере на 10° С и более предпочтительно по меньшей мере на 20° С. Таким образом, углеводородные масла, которые можно использовать в качестве сырья в способе согласно настоящему изобретению, будут содержать парафинистые молекулы, которые придают маслу нежелательно высокую температуру застывания. Небольшие количества этих соединений могут сильно влиять на температуру застывания. Обычно сырье может содержать приблизительно между 1 и 100% этих парафинистых соединений.

Подходящее углеводородное масляное сырье, которое можно использовать в способе согласно настоящему изобретению, представляет собой смеси высококипящих углеводородов, такие как, например, тяжелые нефтяные фракции. Было найдено, что особенно подходящими для использования в качестве сырья являются вакуумные дистиллятные фракции, полученные из атмосферного остатка, то есть дистиллятные фракции, полученные при вакуумной перегонке остаточной фракции, которая, в свою очередь, получается при атмосферной перегонке сырой нефти. Обычно пределы выкипания такой вакуумной дистиллятной фракции обычно находятся между 300 и 620° С, приемлемо между 350 и 580° С. Однако также могут применяться деасфальтизированные остаточные нефтяные фракции, включая как деасфальтизированные атмосферные остатки, так и деасфальтизированные вакуумные остатки. Если вакуумные дистиллятные фракции содержат значительные количества загрязнений, содержащих серу и азот, например, имеющих содержание серы до 3 вес.% и содержание азота до 1 вес.%, может быть выгодной обработка такого сырья на стадии гидродесульфуризации и гидроденитрогенизации, до способа каталитической депарафинизации согласно настоящему изобретению.

Примерами видов сырья, которые имеют относительно высокое содержание парафинистых соединений, являются синтетические парафинистые рафинаты (парафинистые рафинаты процесса Фишера-Тропша), остаточные фракции процесса гидрокрекинга (гидропарафин), т.е. те фракции, которые имеют фактическую границу отделения дистилляционной фракции по меньшей мере 320° С, предпочтительно по меньшей мере 360° С, и парафиновый гач, полученный при депарафинизации гидроочищенных или очищенных в результате сольвентной очистки парафинистых дистиллятов. Эти виды сырья имеют содержание парафина по меньшей мере 50 вес.%, предпочтительно по меньшей мере 80 вес.%, и более предпочтительно по меньшей мере 90 вес.%. Эти виды сырья применяются для получения базовых смазочных масел, имеющих индекс вязкости (ИВ) выше 120 и особенно выше 135.

До способа каталитической депарафинизации согласно изобретению фракцию вакуумного дистиллята или любой другой вид сырья, содержащего серу или азот, предпочтительно подвергают обработке на стадии гидроочистки, для того чтобы снизить концентрацию серы и/или азота в сырье. Эта стадия гидроочистки предпочтительно включает контактирование сырья с водородом в присутствии подходящего катализатора. Такие катализаторы известны из уровня техники и в принципе можно использовать любой катализатор гидроочистки, про который известно, что он является активным при гидродесульфуризации и гидроденитрогенизации соответствующего углеводородного сырья. Подходящие катализаторы включают те катализаторы, которые содержат один или больше компонентов неблагородного металла VIII группы, выбранные из никеля (Ni) и кобальта (Со), в количестве от 1 до 25% по весу (вес.%), предпочтительно от 2 до 15 вес.% в расчете на элемент, относительно общего веса катализатора, и один или больше компонентов металла VI группы, выбранные из молибдена (Мо) и вольфрама (W), в количестве от 5 до 30 вес.%, предпочтительно от 10 до 25 вес.% в расчете на элемент относительно общего веса катализатора. Эти металлические компоненты могут присутствовать в виде свободных элементов, оксидов и/или сульфидов, причем они нанесены на тугоплавкий оксидный носитель. Тугоплавкий оксидный носитель катализатора первой стадии может представлять собой любой неорганический оксид, алюмосиликат или их сочетание, необязательно в сочетании с инертным связующим материалом. Примеры тугоплавких оксидных носителей включают неорганические оксиды, такие как оксид алюминия, диоксид кремния, диоксид титана и диоксид циркония, оксид бора, алюмосиликат, фторированный оксид алюминия, фторированный алюмосиликат и их смеси из двух или более указанных компонентов. В предпочтительном варианте воплощения в качестве тугоплавкого оксидного носителя используют кислотный носитель, такой как оксид алюминия, алюмосиликат или фторированный оксид алюминия. Тугоплавкий оксидный носитель также может представлять собой алюмосиликат. Могут применяться как синтетические алюмосиликаты, так и алюмосиликаты природного происхождения. Примерами являются минеральные или деалюминированные бета-цеолит, фоязит и цеолит Y. С учетом показателя селективности предпочтительно используют деалюминированные формы этих цеолитов. Предпочтительным для использования алюмосиликатом является связанный с оксидом алюминия, по меньшей мере частично деалюминированный цеолит Y.

Условия каталитической депарафинизации известны из уровня техники и обычно они включают рабочие температуры в интервале от 200 до 500° С, предпочтительно от 250 до 400° С, давление водорода в интервале от 1,0 до 20 МПа (10-200 бар), предпочтительно от 1,5 до 10 МПа, более предпочтительно от 1,5 до 6,5 МПа, при среднечасовой скорости подачи сырья (ССПС) в интервале от 0,1 до 10 кг масла на 1 л катализатора в час (кг/(л.ч), предпочтительно от 0,2 до 5 кг/(л.ч), более предпочтительно от 0,5 до 3,0 кг/(л.ч) и при соотношении водород/масло в интервале от 100 до 2000 л водорода на 1 л масла.

Весовое соотношение кристаллитов металлосиликата и связующего материала находится между 5:95 и 35:65. Предпочтительно это весовое соотношение составляет 10:90 и выше. Верхнее значение соотношения предпочтительно ниже, чем 30:70. Было установлено, что при пониженном значении соотношения реализуется преимущества настоящего изобретения. Однако при уменьшении этого соотношения для достижения сопоставимого снижения температуры застывания требуется более высокая рабочая температура. Поэтому соотношение 5:95 является практическим нижним интервалом весового соотношения кристаллитов металлосиликата и связующего материала, поскольку при понижении значения этого соотношения рабочая температура становится слишком высокой для реальной эксплуатации.

Материал связующего может быть синтетическим соединением или веществом природного происхождения (неорганическим), например глиной, диоксидом кремния и/или оксидами металлов. Примером глин природного происхождения являются глины семейства монтмориллонита и каолина. Связующее предпочтительно представляет собой пористый связующий материал, например тугоплавкий оксид, примером которого являются: оксид алюминия, алюмосиликат, магнийсиликат, цирконийсиликат, торийсиликат, бериллийсиликат, титаносиликат, а также тройные композиции, например торий-алюмосиликат, цирконийалюмосиликат, магнийалюмосиликат и магнийцирконийсиликат. Более предпочтительно используется связующий материал - тугоплавкий оксид с низкой кислотностью, который практически не содержит алюминия. Примерами таких материалов связующего являются диоксид кремния, диоксид циркония, диоксид титана, диоксид германия, оксид бора и их двух или более компонентные смеси, примеры которых перечислены выше. Наиболее предпочтительным связующим является диоксид кремния.

Подходящий гидрирующий компонент содержит по меньшей мере один компонент металла VIB группы и/или по меньшей мере один компонент металла VIII группы. Компоненты металла VIB группы включают вольфрам, молибден и/или хром в виде сульфида, оксида и/или в виде свободного элемента. Если компонент металла VIB группы присутствует, то предпочтительное его количество находится в интервале от 1 до 35 вес.%, более предпочтительно от 5 до 30 вес.% в расчете на элемент с учетом общего веса носителя, то есть суммы модифицированного молекулярного сита и связующего.

Более предпочтительно присутствие в качестве каталитически активного гидрирующего компонента только компонента металла VIII группы. Компоненты металла VIII группы включают компоненты на основе благородных, а также неблагородных металлов. Особенно подходящими компонентами металла VIII группы являются палладий, платина, никель и/или кобальт в виде сульфида, оксида и/или в виде свободного элемента. Общее количество металла VIII группы соответственно не будет превышать 10 вес.% в расчете на элемент с учетом общего веса носителя, и предпочтительно находится в интервале от 0,1 до 5,0 вес.%, более предпочтительно от 0,2 до 3,0 вес.%. Если присутствуют как платина, так и палладий, то весовое соотношение платина/палладий может изменяться в широких пределах, но предпочтительно когда оно изменяется от 0,05 до 10, более предпочтительно, от 0,1 до 5. Предпочтительными являются катализаторы, содержащие платину и палладий в качестве гидрирующего компонента.

Кристаллиты металлосиликата обладают кристаллической микропористой структурой и в целом могут быть охарактеризованы тем, что их трехмерная структура построена из тетраэдрических блоков SiО4 и тетраэдрических блоков М или тетраэдрических блоков SiО4 и октаэдрических блоков М, причем эти блоки по углам соединяются через атомы кислорода. Примерами возможных металлов для М являются Al, Fe, В, Ga или Ti или сочетания этих металлов. Предпочтительными кристаллитами металлосиликата являются кристаллиты алюмосиликатного цеолита, имеющего соответствующие поры диаметром в интервале от 0,35 до 0,80 нм. Предпочтительные кристаллиты алюмосиликатного цеолита включают цеолиты типа MFI, которые имеют поры диаметром 0,55 и 0,56 нм, такие как ZSM-5 и силикалит, оффретит, который имеет поры диаметром приблизительно 0,68 нм, и цеолиты группы ферриерита, имеющие поры диаметром 0,54 нм, такие как ZSM-35 и ферриерит. Другой предпочтительный класс кристаллитов алюмосиликатного цеолита включает цеолиты типа TON. Примерами кристаллитов алюмосиликатного цеолита типа TON являются ZSM-22, Тета-1 и Nu-10, которые описаны в патентах США А-5336478, ЕР-А-57049 и ЕР-А-65400. Дополнительным предпочтительным классом кристаллитов алюмосиликатного цеолита являются цеолиты типа MTW. Примерами кристаллитов молекулярного сита, имеющего топологию типа MTW, являются ZSM-12, Nu-13, силикат-ТЕА, TPZ-3, TPZ-12, VS-12 и Тета-3, которые описаны, например, в патентах США А-3832449, ЕР-А-513118, ЕР-А-59059 и ЕР-А-162719. Следующим предпочтительным классом кристаллитов алюмосиликатного цеолита являются цеолиты типа-МТТ. Примерами кристаллитов молекулярного сита, имеющего топологию типа-МТТ, являются цеолиты ZSM-23, SSZ-32, ISI-4, KZ-1, EU-1, EU-4 и EU-13, которые описаны, например, в патентах США А-4076842, А-4619820, ЕР-А-522196, ЕР-А-108486 и ЕР-А-42226.

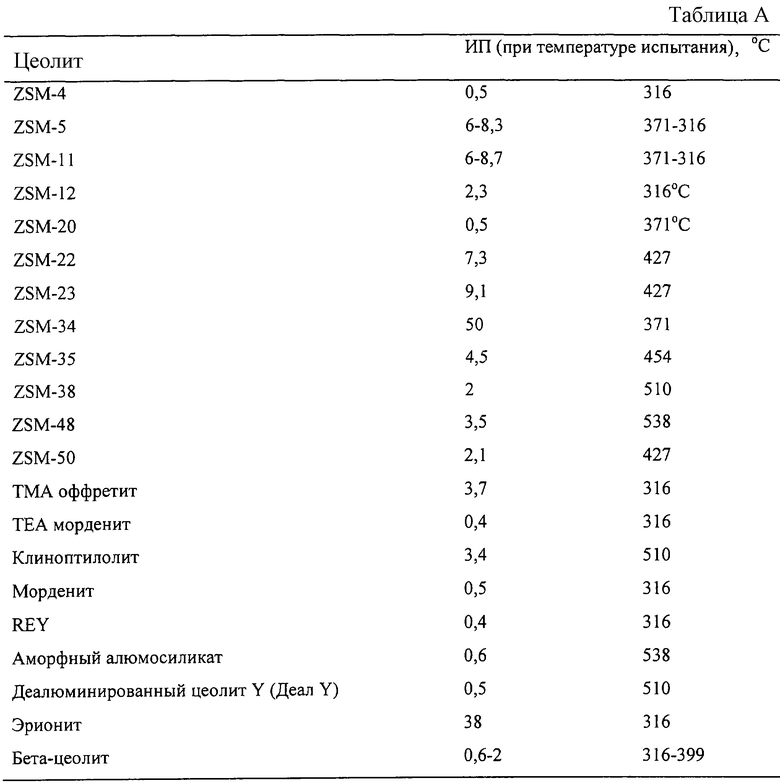

Более предпочтительно кристаллиты цеолита имеют индекс проницаемости между 2 и 12. Индекс проницаемости является мерой степени, с которой цеолит обеспечивает контроль молекул различного размера за счет внутренней структуры цеолита. Цеолиты, которые обеспечивают весьма ограниченный доступ внутрь структуры и выход из внутренней структуры, имеют высокое значение индекса проницаемости. С другой стороны, цеолиты, которые обеспечивают весьма свободный доступ внутрь структуры, имеют низкое значение индекса проницаемости и обычно поры большого размера. Метод определения индекса проницаемости полностью описан в патенте США А-4016218, который включен в описание как ссылка на подробности этого метода.

В таблице А приведены значения индекса проницаемости (ИП) для некоторых типичных материалов.

Природа индекса проницаемости и указанная методика его определения допускает возможность того, что данный цеолит может быть испытан при несколько других условиях, в результате чего получается другое значение индекса проницаемости. По-видимому, индекс проницаемости изменяется в некоторой степени зависимости от жесткости режима (конверсии) и в зависимости от наличия или отсутствия связующих материалов. Вероятно, что и другие переменные, такие как размер кристаллов цеолита, наличие окклюдированных загрязняющих примесей и другие, могут оказывать влияние на индекс проницаемости. Следовательно, необходимо принимать во внимание, что возможен такой выбор условий испытаний, например температуры, чтобы определить больше, чем одно значение для индекса проницаемости для конкретного цеолита. Этим объясняется интервал значений индекса проницаемости для таких цеолитов, как ZSM-5, ZSM-11 и бета-цеолит, в приведенной табл.А.

При использовании описанных выше классов кристаллитов алюмосиликатных цеолитов, особенно цеолитов типа MFI и MTW, было установлено, что благоприятно подвергать катализатор деалюминирующей обработке. Преимущества такой обработки состоят в дополнительном увеличении выхода базового смазочного масла, улучшении стабильности катализатора и/или улучшении прочности, полученного в результате катализатора на раздавливание. Деалюминирование приводит к уменьшению алюминийоксидных групп, присутствующих в цеолите, и поэтому снижается мольная доля оксида алюминия.

Деалюминирующая обработка предпочтительно заключается в том, что поверхность кристаллитов цеолита селективно деалюминируется. Деалюминирование поверхности приводит к уменьшению числа кислотных центров на поверхности кристаллитов цеолита, в то время как внутренняя структура кристаллитов цеолита не изменяется. Степень деалюминирования поверхности кристаллитов зависит от жесткости деалюминирующей обработки. Благоприятно, когда число кислотных центров на поверхности цеолита снижается по меньшей мере на 70%, предпочтительно по меньшей мере на 80%, и еще более предпочтительно по меньшей мере на 90%. В наиболее предпочтительном варианте воплощения число кислотных центров на поверхности снижается практически на 100% в результате селективного деалюминирования, и таким образом на поверхности вообще не остается кислотных центров.

Деалюминирование может быть достигнуто способами, известными из уровня техники. Особенно эффективны те способы, в которых на поверхности кристаллитов цеолита происходит селективное деалюминирование, или во всяком случае утверждается, что оно протекает селективно. Примеры способов деалюминирования описаны в публикации международной заявки WO-A-9641849. Предпочтительно деалюминирование осуществляют по способу, в котором цеолит контактирует с водным раствором фторосиликатной соли, причем фторосиликатная соль представлена формулой (A)2/bSiF6, в которой А представляет собой металлический или неметаллический катион, отличающийся от Н+ и имеющий валентность b. Примерами катионов, имеющих b валентность, являются алкиламмоний, NH

При использовании кристаллитов цеолита, которые были подвергнуты деалюминирующей обработке, материалом связующего предпочтительно является материал, который не вносит кислотность в кристаллит модифицированного цеолита. Предпочтительно таким материалом связующего является описанный выше тугоплавкий оксид с низкой кислотностью, который практически не содержит алюминия. Было установлено, что продукт экструзии катализатора приобретает повышенную механическую прочность, когда его получают, используя указанную последовательность стадий.

Размер кристаллитов цеолита может достигать до 100 мкм. Для реализации оптимальной каталитической активности предпочтительно используются небольшие кристаллиты.

Предпочтительно используются кристаллиты меньше чем 10 мкм, и более предпочтительно меньше чем 1 мкм. Удобным для практического применения нижним пределом размера является 0,1 мкм. Было обнаружено, что при сочетании малого размера кристаллитов и деалюминирующей обработки поверхности, особенно обработки AHS, которая описана выше, получается более активный катализатор по сравнению с таким же катализатором без деалюминирования. Предпочтительно используются катализаторы, которые имеют размер кристаллитов между 0,05 и 0,2 мкм и которые были подвергнуты деалюминирующей обработке. Настоящее изобретение также относится к новым каталитическим композициям, имеющим такие мелкие кристаллиты цеолита, поверхность которых деалюминирована, и материалы связующего с низкой кислотностью, и их применению в способах превращения углеводородов, которые необязательно также содержат металлы VIII группы или VIB группы, примеры которых упомянуты выше. Подходящими способами являются каталитическая депарафинизация, гидроизомеризация и гидрокрекинг.

Недостатком каталитической композиции, имеющей малое содержание кристаллитов металлосиликата, является то, что ее прочность на раздавливание не всегда является достаточно высокой при практическом применении. Для преодоления этой проблемы заявитель разработал предпочтительный способ получения катализаторов, обладающих повышенной прочностью на раздавливание, который будет описан ниже. Этот способ особенно удобен при использовании тугоплавкого связующего с низкой кислотностью. Способ включает следующие стадии:

a) приготовление массы для экструзии, которая содержит практически однородную смесь кристаллитов металлосиликата, воду, источник тугоплавкого оксидного связующего с низкой кислотностью, присутствующего в виде смеси порошка и золя;

b) экструзия полученной на стадии а) массы для экструзии;

c) сушка полученного на стадии b) продукта экструзии;

d) прокалка полученного на стадии с) высушенного продукта экструзии.

Частицы катализатора, полученные указанным выше способом, обладают повышенной прочностью на раздавливание. Это является благоприятным, поскольку такие катализаторы обычно используются в реакторе с неподвижным слоем. Требуются прочные частицы катализатора, поскольку обычно реактор эксплуатируется при высоком давлении и массовом расходе.

В последующем описание указанного выше способа будет относиться только к связующему из диоксида кремния. Однако понятно, что приведенные ниже предпочтительные условия при необходимости также применимы для других возможных типов связующего, которые описаны в изобретении.

Предпочтительно силиказоль представляет собой кислый силиказоль. Этот кислый силиказоль может быть любым коллоидным диоксидом кремния, имеющим значение рН ниже 7. Все проводимые значения величины рН измерены в воде при температуре 18° С. Примером подходящего кислого силиказоля является Nyacol 2034DI (торговая марка фирмы PQ Corp, Valley Forge, Пенсильвания) или Ultra-Sol 7H (торговая марка фирмы RESI Inc, Ньюарк). Порошок диоксида кремния может представлять собой коммерчески доступный порошкообразный диоксид кремния, например Sipernat 22 или 50 (торговая марка фирмы Degussa AG), Naslco Ultrasil VN3SP или HiSil 233EP (торговая марка фирмы PPG Industries). Предпочтительно твердые частицы порошкообразного диоксида кремния имеют средний диаметр между 10 и 200 мкм.

На поверхности частиц кислого силиказоля имеются группы -ОН. Полагают, что для получения частиц катализатора, имеющих еще большую прочность на раздавливание, существенно, чтобы во время смешивания компонентов на стадии а) некоторые или все эти группы превратились в группы -О-. Предпочтительно это достигается путем добавления соединения амина на стадии а). Кроме того было обнаружено, что при добавлении соединения амина сразу после осуществления стадии b) получаются еще более прочные частицы катализатора. Хотя авторы изобретения не хотят быть связанными с этой теорией, предполагают, что повышенная прочность катализатора получается потому, что не все группы -ОН на поверхности частицы золя превращаются в группы -О-. Стадия а) предпочтительно осуществляется таким образом, что сначала смешивается цеолит и кислый силиказоль с образованием первой однородной смеси и затем последовательно добавляют соединение амина в первую однородную смесь, так чтобы значение рН образовавшейся второй смеси повысилось от значения ниже 7 до величины выше 8. Специалист в этой области техники может легко определить с помощью прямого эксперимента, какой момент на стадии а) является оптимальным для добавления соединения амина. В качестве общей рекомендации предпочтительно добавлять соединение амина в течение второй половины периода, и более предпочтительно в последнюю четверть периода времени, необходимого для смешивания компонентов на стадии а). Наиболее предпочтительно соединение амина добавить за 20 мин до осуществления стадии b).

На стадии а) масса для экструзии должна иметь достаточную вязкость, чтобы ее можно было подвергнуть экструзии и придать ей форму. Специалисту в данной области техники известно, как получить такую пастообразную смесь. Например, вязкость можно снизить путем добавления воды на стадии а). Содержание воды в золе может составлять между 60 и 80 вес.%. Предпочтительно содержание воды в массе для экструзии, которую получают на стадии а), не превышает 60% и предпочтительно оно составляет по меньшей мере 35 вес.%.

Для получения еще более прочного катализатора предпочтительно доводят до максимума количество используемого кислого силиказоля относительно используемого количества порошка диоксида кремния, при этом также достигается достаточная вязкость массы для экструзии. Оптимальное количество порошка диоксида кремния, которое применяется, может зависеть от содержания цеолита, причем при низком содержании цеолита в катализаторе необходимо использовать больше порошка диоксида кремния. Специалист в данной области техники сможет легко определить оптимальный состав в свете приведенных выше рекомендаций.

Соединение амина предпочтительно представляет собой соединение, соответствующее общей формуле R1R2R3N, в которой R1-R3 могут быть атомом водорода и/или алкильной группой, содержащей 1-6 атомов углерода. Примерами являются аммиак, метилэтиламин, триэтиламин, из которых наиболее предпочтительным является аммиак. Предпочтительно соединение амина необходимо добавлять в таком количестве, чтобы повысить значение рН массы до щелочной реакции. Предпочтительное значение рН для смеси, полученной на стадии а), составляет выше 8. Значение рН может быть ниже 14.

Например, стадия а) может быть осуществлена в условиях окружающей среды путем первоначального смешивания цеолита, необязательно с порошком диоксида кремния, и кислым силиказолем с последовательным добавлением соединения амина, и необязательно в конце стадии а) добавляют пластифицирующий агент. Этот пластифицирующий агент используется для увеличения вязкости смеси для того, чтобы получить экструзионную массу. Подходящие пластифицирующие агенты представляют собой, например, декстрозу, желатин, глюкозу, клеи, смолы, соли, воски, простые эфиры крахмала и целлюлозы. Некоторыми типичными связующими агентами - простыми эфирами целлюлозы - являются метилцеллюлоза, этилгидроксиэтилцеллюлоза, гидроксибутилметилцеллюлоза, гидроксиметилцеллюлоза, гидроксипропилметилцеллюлоза, гидроксиэтилметилцеллюлоза, гидроксибутилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, натрийкарбоксиметилцеллюлоза и их смеси. Метилцеллюлоза и/или производные метилцеллюлозы особенно пригодны в качестве органических связующих агентов при практическом осуществлении настоящего изобретения, причем предпочтительными являются метилцеллюлоза, гидроксипропилметилцеллюлоза или их смеси. Предпочтительными источниками простых эфиров целлюлозы являются Methocel A4M, F4M, F240 и К75М (торговая марка фирмы Dow Chemical Co.).

Экструзия на стадии b) может быть осуществлена хорошо известными способами, которые, например, иллюстрированы в Perry's Chemical Engineers' Handbook, McGraw-Hill Intern. Editions, 6-е издание, 1984, с. от 8-60 до 8-66; и в Particle Size Enlargement, Handbook of Powder Technology, v. 1, Elsevier, 1980, p. 112-121. Примерами таких способов является экструзия, осуществляемая в червячном экструдере, поршневом (плунжерном) экструдере или тарельчатом экструдере. Продукты экструзии (экструдаты) могут иметь самые разнообразные формы и размеры.

Стадия сушки с) и стадия прокалки d) могут быть осуществлены в условиях, которые хорошо известны специалисту в этой области техники. Например, стадия с) может протекать при температуре по меньшей мере от 60° С до приблизительно 250° С, в течение времени, достаточного для высушивания экструдата, например, по меньшей мере в течение 1 ч. Стадия прокалки d), например, может протекать на воздухе или в другом инертном газе при температуре, изменяющейся от 250 до 850° С, в течение периода времени в интервале, например, приблизительно от 1 до 48 ч или более.

Изобретение также относится к каталитической композиции, обладающей повышенной прочностью на раздавливание, которую можно получить по способу, описанному выше, и к ее применению в процессах гидрогенизационных превращений.

Продукт, полученный в способе каталитической депарафинизации согласно изобретению, можно необязательно направлять на стадию гидроочистки. Процесс гидроочистки известен из уровня техники, причем примеры подходящих процессов гидроочистки раскрыты, например, в патенте США №5139647 и публикациях международных заявок WO-А-9201657 и WO-A-9201769. Обычно гидроочистка включает контактирование углеводородного сырья, в данном случае сырье содержит депарафинизированное базовое смазочное масло с гидрирующим катализатором в относительно мягких условиях для того, чтобы превратить в насыщенные соединения по меньшей мере часть ароматических соединений, еще оставшихся в депарафинизированном базовом масле. Подходящими катализаторами являются те, которые применяются с этой целью, причем предпочтительными вариантами являются катализаторы на основе благородных металлов, таких, которые содержат платину и/или палладий, нанесенные на аморфный алюмосиликатный носитель, или содержат платину на алюмооксидном носителе. Обычные условия гидроочистки включают рабочие температуры до 350° С и предпочтительно между 150 и 300° С, рабочее давление от 1,0 до 20,0 МПа и среднечасовую скорость подачи сырья (ССПС) от 0,5 до 7,5 кг/(л.ч).

Поток, выходящий со стадии каталитической депарафинизации или необязательно, поток, выходящий со стадии гидроочистки, применяемой последовательно, разделяют на газовую и жидкую фракции. Такое разделение или фракционирование может быть достигнуто традиционными методами, такими как дистилляция при атмосферном или пониженном давлении. Из этих методов предпочтительно применять дистилляцию при пониженном давлении, включающую однократное испарение в вакууме и вакуумную дистилляцию. Границу отделения дистиллятных фракций выбирают таким образом, чтобы каждый выделенный дистиллятный продукт обладал желаемыми свойствами для предполагаемого применения. Для базовых смазочных масел граница отделения дистилляционной фракции обычно будет равна по меньшей мере 280° С и обычно не будет превышать 400° С, причем точное значение границы определяется желаемыми свойствами продукта, такими как летучесть, вязкость, индекс вязкости и температура потери текучести (температура застывания).

Далее изобретение будет проиллюстрировано следующими, не ограничивающими его объем примерами.

Пример 1

Деалюминированный, связанный диоксидом кремния ZSM-5 катализатор (10 вес.% деалюминированного ZSM-5, 90 вес.% связующего агента - диоксида кремния) получают по следующей методике. Цеолит ZSM-5 (имеющий молярное отношение диоксида кремния к оксиду алюминия 50) подвергают экструзии с диоксидкремниевым связующим (10 вес.% ZSM-5, 90 вес.% диоксидкремниевого связующего). Экструдаты сушат при 120° С. Экструдаты заливают раствором (NH4)2SiF6 (45 мл 0,077-нормального раствора на 1 г кристаллитов ZSM-5). Затем смесь нагревают при 100° С с обратным холодильником в течение 17 ч при осторожном перемешивании раствора над экструдатом. После фильтрации экструдат промывают 2 раза деионизированной водой, сушат 2 ч при 120° С и затем прокаливают 2 ч при 480° С. Полученный таким образом деалюминированный ZSM-5 имеет молярное отношение диоксида кремния к оксиду алюминия 26,0.

Полученный таким образом экструдат пропитывают водным раствором гидроксида тетраминоплатины, с последующей сушкой (2 ч при 120° С) и прокаливают (2 ч при 300° С). Катализатор активируют, восстанавливая платину в токе водорода (100 л/ч) при температуре 350° С, в течение 2 ч. Полученный катализатор содержит 0,7 вес.% платины, нанесенной на деалюминированный, связанный с диоксидом кремния ZSM-5.

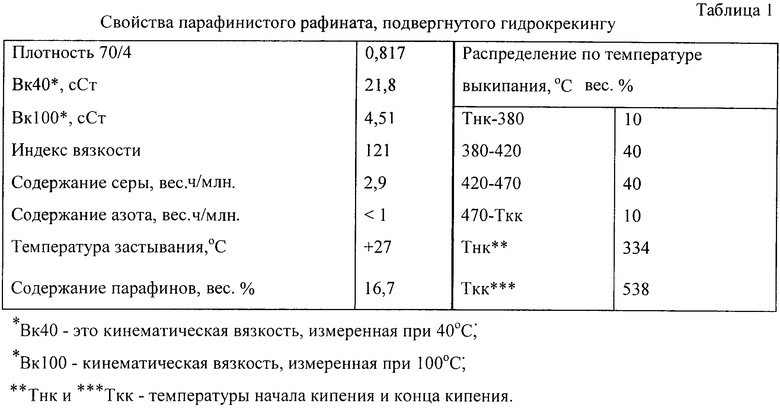

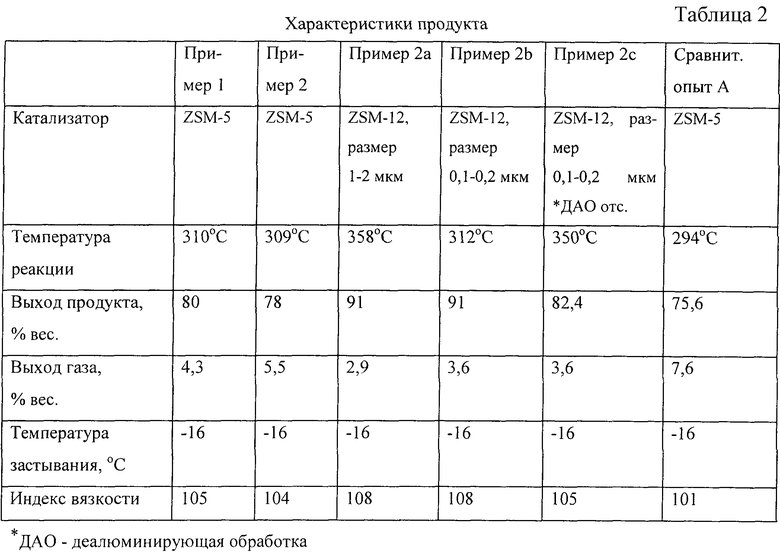

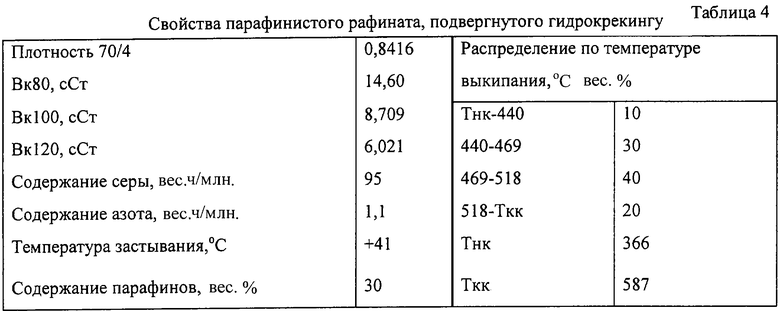

Парафинистый рафинат, подвергнутый гидрокрекингу и имеющий свойства, приведенные в табл.1, контактирует в присутствии водорода с деалюминированным, связанным диоксидом кремния катализатором ZSM-5 при температуре 310° С, давлении на выходе, равном 4,0 МПа, ССПС 1,0 кг/(л· ч) и подаче газообразного водорода 700 нормальных литров (сл)/кг. Газообразные компоненты выделяют из выходящего потока путем однократного испарения в вакууме при температуре границы фракции 300° С. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в табл.2.

Пример 2

Повторяют пример 1, за исключением того, что содержание ZSM-5 составляет 30 вес.%. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в табл.2.

Пример 2а

Повторяют пример 1, за исключением того, что используют катализатор, содержащий 90 вес.% связующего агента - диоксида кремния, 10 вес.% порошка ZSM-12; содержание платины составляет 0,7 вес.%. Размер кристаллитов ZSM-12 составляет 1 мкм, причем экструдат деалюминируют, как в примере 1. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в таблице 2.

Пример 2b

Повторяют пример 2а, за исключением того, что размер кристаллитов заключен между 0,1 и 0,2 мкм. Подробности полученных результатов в табл.2.

Пример 2с

Повторяют пример 2b, за исключением того, что при получении катализатора не используется деалюминирующая обработка. Подробности полученных результатов смотрите в табл.2.

Сравнительный опыт А

Повторяют пример 1, за исключением того, что содержание кристаллитов ZSM-5 в катализаторе увеличивают до 60 вес.%. Полученный катализатор содержит 0,7 вес.% платины, нанесенной на деалюминированный, связанный с диоксидом кремния катализатор ZSM-5. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации приведены в табл.2.

Пример 3

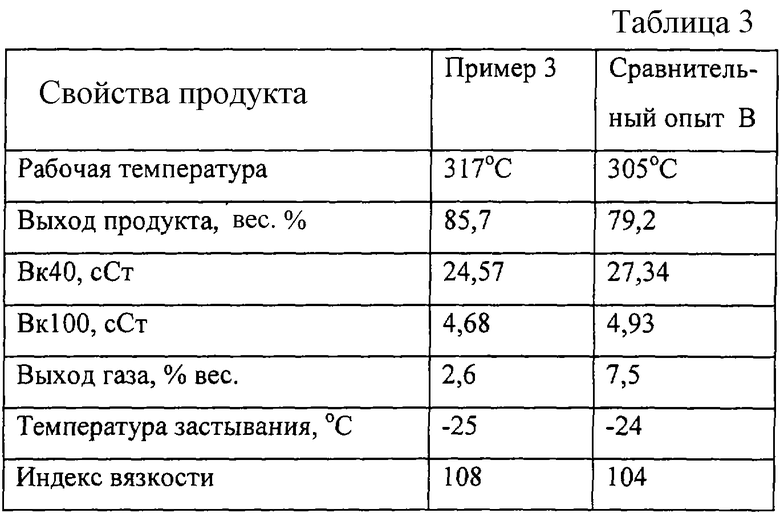

Повторяют пример 1, за исключением того, что вместо ZSM-5 используют SSZ-32 и деалюминирование осуществляют следующим образом: в 1420 мл деионизированной воды растворяют 0,353 г гексафторсиликата аммония. Затем этот раствор пропускают через слой 45 г экструдата при температуре окружающей среды в течение 17 ч. После выделения из раствора экструдат промывают деионизированной водой, сушат 2 ч при 150° С и затем прокаливают 2 ч при 480° С. Содержание платины в катализаторе такое же, как в примере 1. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в таблице 3.

Сравнительный опыт В

Повторяют сравнительный опыт А, за исключением того, что используют 70 вес.% SSZ-32. Деалюминирование осуществляют следующим образом: в 1562 мл деионизированной воды растворяют 2,68 г гексафторсиликата аммония. Затем этот раствор пропускают через слой 49,5 г экструдата при температуре окружающей среды в течение 17 ч. После выделения из раствора экструдат промывают деионизированной водой, сушат 2 ч при 150° С и затем прокаливают 2 ч при 480° С. Содержание платины в катализаторе такое же, как в примере 1. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в табл.3.

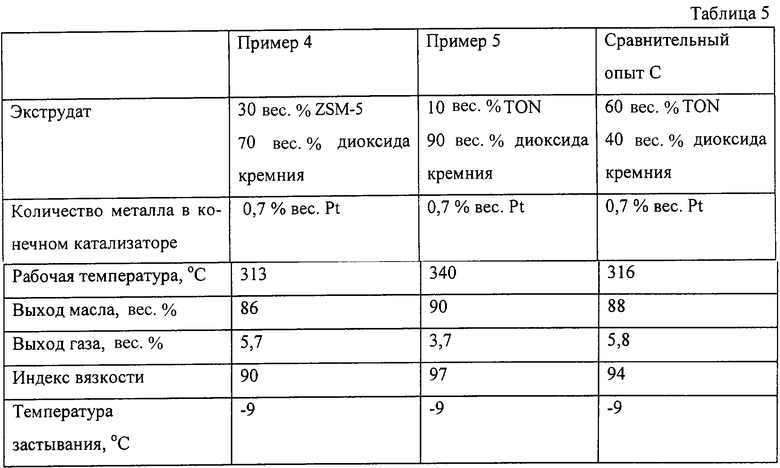

Пример 4

Повторяют пример 2 при 313° С, исходя из парафинистого рафината, подвергнутого гидрокрекингу и имеющего свойства, приведенные в табл.4. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в табл.5.

Пример 5

Повторяют пример 4, в котором используют катализатор, содержащий 10 вес.% цеолита типа TON и 90 вес.% диоксида кремния. Деалюминирующую обработку не проводят. Кристаллиты цеолита типа TON получают, как описано ниже. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в табл.5.

Получение кристаллитов цеолита типа TON.

Готовят две смеси А и Б. Раствор А: готовят раствор 6,66 г Аl2(SO4)3·18Н2O, 13,65 г КОН (85 вес.%), 4,11 г RbOH (50 вес.%) и 32,4 г 1,6-диаминогексана в 325 г деминерализированной воды в полиэтиленовой емкости. Раствор Б: смешивают в полиэтиленовой емкости 150 г Ludox AS-40 (торговая марка фирмы DuPont) и 240 г деминерализированной воды.

При перемешивании добавляют раствор Б к раствору А и затем вводят затравку - 0,3 г ZSM-22. После добавления кристаллов затравки перемешивание продолжают в течение 10 мин. Образовавшийся в результате гель помещают в 1-литровый автоклав, облицованный тефлоном и снабженный мешалкой. Полученная таким образом реакционная смесь имеет молярный состав: 100 SiO2: Аl2О3: 27,87 R: 10,67 К2О: 1,0 Rb2О: 3680 H2O, в которой R=1,6-диаминогексан.

Автоклав закрывают и устанавливают интенсивность перемешивания 600 об/мин. Реакционную смесь нагревают от комнатной температуры до 156° С в течение 2 ч. Реакционную смесь выдерживают при этой температуре в течение 60 ч.

После синтеза кристаллы цеолита выделяют путем фильтрации и промывают деминерализированной водой. Анализ методом рентгеновской дифракции показал, что этот продукт представляет собой идеальный кристаллический TON, без других кристаллических примесей. Степень чистоты является очень высокой: примеси ZSM-5 и/или кристобалита не обнаружены.

Сравнительный опыт С

Повторяют пример 5, за исключением того, что здесь используют катализатор, который получают, исходя из экструдата, содержащего 60 вес.% цеолита типа TON и 40 вес.% связующего агента - диоксида кремния. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в таблице 5.

В следующих примерах будет проиллюстрировано получение катализатора, имеющего низкое содержание алюмосиликатного цеолита и высокую прочность на раздавливание.

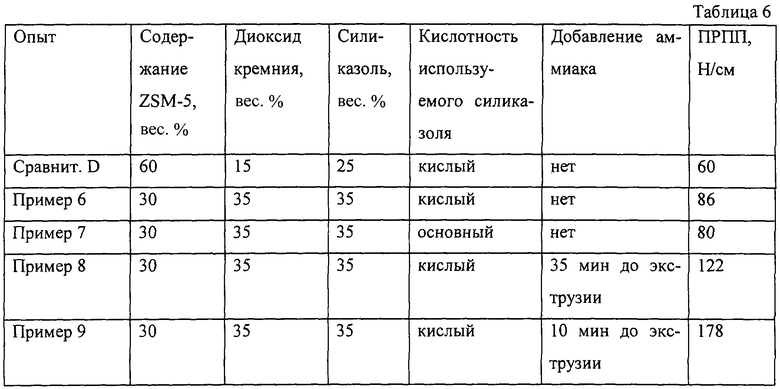

Сравнительный опыт D

В расчете на сухой вес тщательно смешивают 60 ч. ZSM-5 (CBV8014, получен от фирмы Zeolyst International) с 15 ч. аморфного осажденного порошка диоксида кремния (Sipernat 50, получен от фирмы Degussa) и с 25 ч. кислого коллоидного диоксида кремния (Nyacol 2034DI, получен от фирмы PQ Corp.); однородную смесь получают путем диспергирования. Общее содержание влаги в смеси доводят до 55 вес.%, добавляя деионизированную воду.

За 5 мин до экструзии в экструзионную массу добавляют смесь пластифицирующего агента и источника Methocel (содержание Methocel 2,1 вес.%) в соотношении 7/100 источника Methocel относительно сухой массы цеолита. Смесь подвергают экструзии, чтобы получить экструдаты цилиндрической формы диаметром 1,6 мм. Затем эти экструдаты сушат при 120° С обычно в течение 2 ч на воздухе и затем прокаливают 5 ч при 800° С.

Прочность катализатора на раздавливание на плоской платине измеряют, определяя усилие (в Н/см), при котором экструдат цилиндрической формы раздавливается между двумя параллельными плоскими пластинами. Экструдат цилиндрической формы располагают между пластинами таким образом, чтобы ось цилиндра была параллельна пластинам. Это измерение повторяют 40 раз и среднее усилие, при котором наблюдается раздавливание, представляет собой окончательный показатель прочности на раздавливание между плоскими пластинами (ПРПП). В этом примере найдено значение ПРПП, равное 60 Н/см. Смотрите также табл.6.

Пример 6

Повторяют сравнительный опыт D за исключением того, что содержание ZSM-5 составляет 30 вес.%, содержание порошка диоксида кремния составляет 35 вес.%, и содержание кислого золя диоксида кремния (силиказоль) 35 вес.%. Найдено значение ПРПП, равное 86 Н/см. В результате снижения содержания ZSM-5 относительно сравнительного опыта D можно было ожидать уменьшения значения ПРПП. Полученное повышенное значение ПРПП является следствием увеличенного содержания кислого силиказоля относительно сравнительного опыта D. Однако значение ПРПП не является достаточно большим для промышленного применения катализатора. Желательно значение ПРПП больше, чем 100 Н/см. См. также табл.6.

Пример 7

Повторяют пример 6, за исключением того, что вместо кислого золя диоксида кремния используют то же самое количество основного коллоидного диоксида кремния Ludox HS-40. Значение прочности на раздавливание между плоскими пластинами составляет 80 Н/см.

Пример 8

Повторяют пример 6, за исключением того, что после смешивания ZSM-5, порошка диоксида кремния и кислого диоксида кремния добавляют аммиак в виде водного раствора (2,5 вес.%) в соотношении 1 ч. раствора аммиака на 12 ч. сухой массы цеолита. Полученное значение рН равно 8,8. После добавления аммиака перемешивание продолжают в течение 35 мин до экструзии. Значение ПРПП составляет 122 Н/см. См. также табл.6.

Пример 9

Повторяют пример 8, за исключением того, что добавляют аммиак через 35 мин после перемешивания цеолита ZSM-5, порошка диоксида кремния и кислого коллоидного диоксида кремния. После добавления аммиака перемешивание продолжают в течение 10 мин до экструзии. Значение прочности на раздавливание между плоскими пластинами составляет 178 Н/см.

Пример 10

Полученные в примере 9 катализаторы используют в процессе каталитической депарафинизации, как описано в примере 1. Результаты по выходу и селективности были такими же, как в примере 1, за исключением того, что температура процесса, необходимая для достижения того же самого снижения температуры застывания, была выше приблизительно на 10° С.

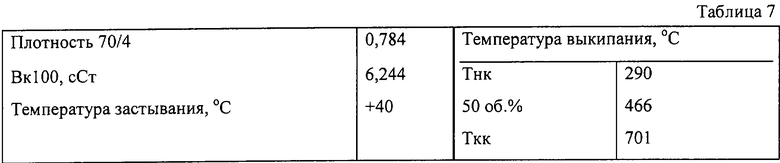

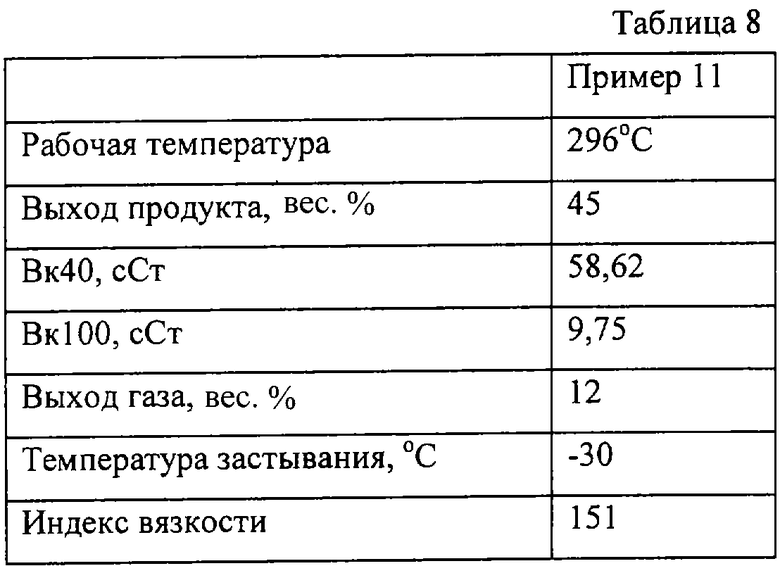

Пример 11

Сырье, содержащее парафины и полученное в процессе Фишера-Тропша, после мягкого гидрогенизационного превращения, имеющее свойства, приведенные в табл.7, контактирует с катализатором, содержащим 30 вес.% деалюминированного ZSM-5, 70 вес.% диоксида кремния и 0,7 вес.% платины. Носитель готовят в соответствии с примером 9 и пропитку соединением металла осуществляют в соответствии с примером 1. Контактирование осуществляют в присутствии водорода при температуре 296° С, давлении на выходе 5,0 МПа, ССПС 1,0 кг/(л· ч) и подаче газообразного водорода 750 нл на 1 кг сырья. Газообразные компоненты выделяют из выходящего потока путем однократного испарения в вакууме при температуре границы фракции 390° С. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в табл.8.

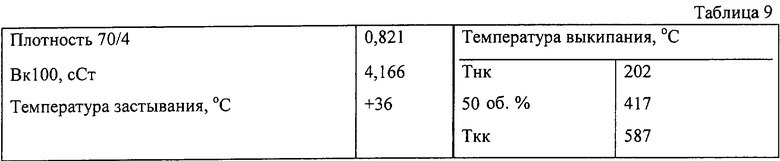

Пример 12

Сырье, содержащее парафины, представляет собой тяжелый продукт процесса гидрокрекинга (гидропарафин), основными продуктами которого являются средние дистилляты, имеет свойства, приведенные в табл.9. Это сырье контактирует с катализатором, который использован в примере 11, в присутствии водорода при температуре 330° С, давлении на выходе 4,0 МПа, ССПС 1,0 кг/(л.ч) и подаче газообразного водорода 500 нл на 1 кг сырья. Газообразные компоненты выделяются из выходящего потока путем однократного испарения в вакууме при температуре границы фракции 390° С. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в табл.10.

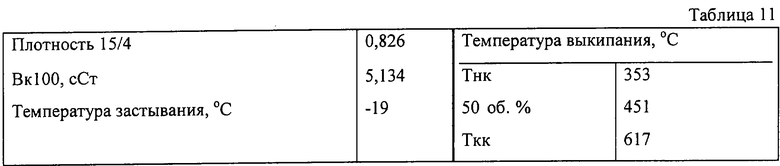

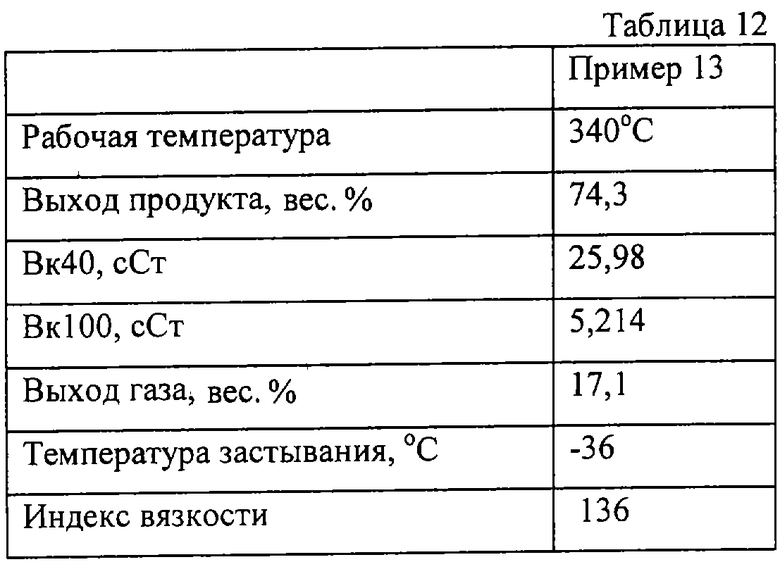

Пример 13

Сырье, имеющее характеристики очищенного базового масла, которые приведены в табл.11, контактирует с катализатором, который использован в примере 11, в присутствии водорода при температуре 340° С, давлении на выходе 4,0 МПа, ССПС 1,0 кг/(л· ч) и подаче газообразного водорода 500 нл на 1 кг сырья. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации - приведены в табл.12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2211855C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СМАЗОЧНОГО МАСЛА (ВАРИАНТЫ) | 2000 |

|

RU2228947C2 |

| СПОСОБ ПРОПИТКИ МЕТАЛЛОМ ЭКСТРУДАТА МОЛЕКУЛЯРНОГО СИТА СО СВЯЗУЮЩИМ МАТЕРИАЛОМ | 2000 |

|

RU2250133C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО ЦЕОЛИТ И ЖАРОПРОЧНОЕ СВЯЗУЮЩЕЕ С НИЗКОЙ КИСЛОТНОСТЬЮ | 2000 |

|

RU2259878C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ЦЕОЛИТА EU-2 С ДИОКСИДТИТАНОВЫМ СВЯЗУЮЩИМ И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ТАКОЙ КОМПОЗИЦИИ | 2013 |

|

RU2625792C2 |

| СПОСОБ ГИДРООЧИСТКИ И ДЕПАРАФИНИЗАЦИИ | 2013 |

|

RU2662438C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СМАЗОЧНОГО МАСЛА ИЗ ПАРАФИНОВОГО ГАЧА | 2002 |

|

RU2280064C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯЖЕЛОГО БАЗОВОГО МАСЛА | 2014 |

|

RU2671862C2 |

| КОМПОЗИЦИЯ ДЛЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2581043C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2333936C2 |

Использование: нефтехимия. Сущность: углеводородное сырье, включающее молекулы парафинов, контактируют в условиях каталитической депарафинизации с каталитической композицией, содержащей кристаллиты металлосиликата, связующий материал и гидрирующий компонент, в котором весовое соотношение кристаллитов металлосиликата и связующего материала находится между 5:95 и 35:65. Кристаллиты металлосиликата обладают кристаллической микропористой структурой и характеризуются тем, что их трехмерная структура построена из тетраэдрических блоков SiO4 и тетраэдрических блоков М или тетраэдрических блоков SiO4 и октаэдрических блоков М, причем эти блоки по углам соединяются через атомы кислорода. М представляет собой Al, Fe, B, Ga или Ti или сочетания этих атомов. Технический результат: снижение газообразования, повышение пористых характеристик каталитической композиции. 2 н. и 19 з.п. ф-лы, 13 табл.

(A)2/bSiF6,

где А представляет собой металлический или неметаллический катион, отличный от H+ и имеющий валентность b, предпочтительно аммоний.

| US 5804058 A, 08.09.1998 | |||

| US 4568655 A, 22.09.1992 | |||

| US 4510044 A, 09.04.1985 | |||

| СПЛАВ ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ, РАБОТАЮЩИХ В УСЛОВИЯХ СТРУЙНО-АБРАЗИВНОГО ИЗНОСА | 0 |

|

SU180354A1 |

| Устройство для образования уширения в скважинах большого диаметра | 1979 |

|

SU773277A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ИЗОЛЯЦИОННОГО МАСЛА | 1993 |

|

RU2047648C1 |

Авторы

Даты

2004-08-27—Публикация

1999-11-12—Подача