Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения тяжелого базового масла. Уровень техники

Основным применением базового масла является его использование в смазочных маслах, таких как моторные масла, для защиты двигателя внутреннего сгорания в автотранспортных средствах. Обычно смазочные масла состоят, главным образом, из базового масла и разнообразных добавок, чтобы получить желаемые характеристики.

Легкие смазывающие базовые масла в основном используются в автомобильных применениях, а тяжелые смазывающие базовые масла используются в применениях с тяжелым режимом работы, таких как корабельные двигатели и промышленные процессы.

Базовые масла, используемые в смазочных маслах, получают в крупном масштабе путем первоначальной гидроочистки дистиллята вакуумного газойля и/или деасфальтированного масла с последующей каталитической депарафинизацией и окончательной гидроочисткой гидроочищенного жидкого продукта или фракции 370°C плюс (кипящей выше 370°C) гидроочищенного жидкого продукта. Обычно на стадии каталитической депарафинизации используется катализатор депарафинизации - благородный металл. Хорошо известно, что катализаторы депарафинизации - благородные металлы отравляются органическими соединениями азота и серы, и поэтому необходимо использовать стадию жесткой гидроочистки для того, чтобы в достаточной степени снизить содержание органических соединений азота и серы в кипящем выше 370°C продукте реактора гидроочистки.

Обычно, в условиях более жесткой обработки в реакторе гидроочистки улучшается качество гидроочищенного продукта 370°C плюс, который служит сырьем для установки получения базового масла. Однако условия более жесткой гидроочистки означают, что выход гидроочищенного продукта 370°C плюс становится меньше, причем суммарный гидроочищенный продукт становится легче (смещается точка кипения из-за жесткой гидроочистки), в результате чего существенно снижается соотношение тяжелых смазывающих базовых масел к легким смазывающим базовым маслам.

Уменьшение выхода тяжелых смазывающих базовых масел является нежелательным в период высокого спроса на тяжелые базовые масла.

Поэтому целью настоящего изобретения является разработка способа облагораживания углеводородного сырья, в котором достигается высокий выход тяжелых смазывающих базовых масел.

Раскрытие изобретения

Указанная цель достигается, когда углеводородное сырье подвергают процессу облагораживания, который включает в себя определенную последовательность технологических стадий.

Соответственно, настоящее изобретение относится к способу получения тяжелого базового масла, включающему стадии, на которых:

(a) обеспечивают углеводородное сырье, которое содержит по меньшей мере 50% по массе углеводородов, кипящих выше 460°C, азот в количестве в диапазоне от 800 до 2500 ppm по массе, и серу в количестве в диапазоне от 1,2 до 4,0 масс. %;

(b) осуществляют гидроочистку указанного углеводородного сырья с помощью катализатора гидроочистки или пакета катализатора гидроочистки в присутствии водородсодержащего газа в условиях гидроочистки, чтобы получить гидроочищенный продукт, который содержит азот в количестве в диапазоне от 30 до 80 ppm по массе и серу в количестве в диапазоне от 200 до 450 ppm по массе;

(c) удаляют по меньшей мере 50% NH3 и H2S, которые присутствуют в гидроочищенном продукте, полученном на стадии (b);

(d) осуществляют каталитическую депарафинизацию по меньшей мере части гидроочищенного продукта, полученного на стадии (с), с помощью катализатора депарафинизации в присутствии водородсодержащего газа, в условиях каталитической депарафинизации, чтобы получить депарафинизированный продукт, причем указанный катализатор депарафинизации содержит гидрирующий компонент металла группы VIII, кристаллиты деалюминированного алюмосиликатного цеолита и материал жаростойкого оксидного связующего с низкой кислотностью, который по существу не содержит оксида алюминия;

(e) осуществляют окончательную гидроочистку по меньшей мере части депарафинизированного продукта, полученного на стадии (d) с помощью катализатора окончательной гидроочистки в присутствии водородсодержащего газа в условиях окончательной гидроочистки, чтобы получить тяжелое базовое масло; и

(f) извлекают указанное тяжелое базовое масло.

В соответствии с настоящим изобретением может быть получен высокий выход тяжелых смазывающих базовых масел. Полученные тяжелые смазывающие базовые масла включают смазывающие базовые масла Группы II и Группы III, имеющие высокое отношение тяжелых смазывающих базовых масел к легким смазывающим базовым маслам. Указанные тяжелые смазывающие базовые масла обладают высокой вязкостью, что делает их весьма привлекательными для использования их в применениях с тяжелым режимом работы.

Осуществление изобретения

Углеводородное сырье, обеспечиваемое на стадии (а), предпочтительно содержит больше чем 65%, но по меньшей мере 50% по массе углеводородов, кипящих выше 460°C. Целесообразно, углеводородное сырье, обеспечиваемое на стадии (а), содержит фракцию 370°C плюс, которая имеет вязкость при 100°C выше 12 сСт, предпочтительно, по меньшей мере 14 сСт.

Углеводородное сырье содержит азот в количестве в диапазоне от 800 до 2500 ppm по массе, предпочтительно в диапазоне от 1000 до 1500 ppm по массе, и серу в количестве в диапазоне от 1,2 до 4,0 масс. %, предпочтительно в диапазоне от 1,5 до 3,0 масс. %.

В углеводородном сырье, обеспечиваемом на стадии (а), отношение фракции углеводородов, кипящих в диапазоне от 370 до 460°C, к фракции углеводородов, кипящих в диапазоне от 460 до 800°C, предпочтительно составляет меньше, чем 10.

Примерами углеводородного сырья, которое может быть использовано в соответствии с настоящим изобретением, являются прямогонный газойль, газойль гидрокрекинга, газойль термического крекинга, газойль коксования, вакуумный газойль, легкий или тяжелый рецикловый газойль, деасфальтированное масло (DAO) или комбинация из двух или больше из них. Кроме того, углеводородное сырье может быть парафинистым рафинатом после экстракции растворителем. По меньшей мере часть углеводородного сырья, обеспечиваемого на стадии (а), подходящим образом, может быть смесью, полученной путем смешивания по меньшей мере одной дистиллятной фракции, предпочтительно вакуумной дистиллятной фракции, и деасфальтированного масла (DAO). Подходящим образом, DAO, которое может быть использовано, получено путем деасфальтизации остаточного углеводородного масла, предпочтительно вакуумного остатка. Стадия деасфальтизации может быть осуществлена любым традиционным способом. Хорошо известным и подходящим способом деасфальтизации является деасфальтизация растворителем, которая включает в себя обработку в противотоке сырья остаточного углеводородного масла экстрагирующим растворителем. Обычно указанный экстрагирующий растворитель представляет собой легкий углеводородный растворитель, содержащий парафиновые соединения, имеющие от 3 до 8 атомов углерода, такие как пропан, бутан, изобутан, пентан, изопентан, гексан и смеси из двух или более из них.

Предпочтительными парафиновыми углеводородами являются те, которые содержат от 3 до 5 атомов углерода, причем наиболее предпочтительными являются пропан, бутан, пентан и их смеси. Обработку растворителем деасфальтизации удобно проводить в контактном аппарате с вращающимся диском или в колонне с тарелками, где сырье остаточного углеводородного масла поступает в верхнюю секцию, а экстрагирующий растворитель, поступает в данную секцию. Более легкие углеводороды, присутствующие в остаточном углеводородном масле, растворяются в экстрагирующем растворителе и выводятся в верхней части аппарата. Из этой верхней фракции, после извлечения экстрагирующего растворителя, получают DAO. Асфальтены, которые нерастворимы в экстрагирующем растворителе, выводятся внизу аппарата. Из уровня техники известны условия, при которых протекает деасфальтизация. Целесообразно, деасфальтизацию проводят при отношении всего экстрагирующего растворителя к остаточному углеводородному маслу, равном 1,5-8 по массе, давлении 0,1-5 МПа (1-50 бар) и температуре 50-230°C.

Деасфальтированное масло может быть получено путем деасфальтизации остаточной фракции, предпочтительно вакуумной остаточной фракции, содержащей углеводороды, которые имеют температуру кипения, по меньшей мере 460°C.

На стадии (b), указанное углеводородное сырье подвергают гидроочистке с помощью подходящего катализатора гидроочистки или пакета катализатора гидроочистки в присутствии водород со держащего газа в условиях гидроочистки, чтобы получить гидроочищенный продукт, который содержит азот в количестве в диапазоне от 30 до 80 ppm по массе и серу в количестве в диапазоне от 200 до 450 ppm по массе.

Катализатор или пакет катализатора гидроочистки, который может быть использован в первой реакционной зоне на стадии (а), подходящим образом, может быть катализатором десульфуризации или комбинацией катализаторов десульфуризации (включающей возможный катализатор деметаллизации или комбинацию катализаторов деметаллизации перед стадией десульфуризации). Катализатор десульфуризации может быть любым катализатором гидродесульфуризации, который известен из уровня техники, или комбинацией катализаторов гидроочистки, которые могут обеспечить гидроочищенный отходящий поток с предписанным уровнем содержания азота и серы. Обычно эти катализаторы содержат металл группы VIII периодической таблицы элементов и соединение металла группы VIB периодической таблицы элементов в качестве гидрирующих компонентов на пористом носителе катализатора, обычно на оксиде алюминия или аморфном алюмосиликате. Хорошо известными примерами подходящих комбинаций гидрирующих соединений являются кобальт-молибден, никель-молибден, никель-вольфрам и никель-кобальт-молибден. Предпочтительным является катализатор гидродесульфуризации, который содержит соединения никеля и/или кобальта и молибдена в качестве гидрирующих соединений. Гидроочищенный продукт, полученный на стадии (b), содержит азот в количестве в диапазоне от 30 до 80 ppm по массе и серу в количестве в диапазоне от 200 до 450 ppm по массе, это означает, что гидроочистка на стадии (b) не является жестким процессом гидроочистки. Поэтому целесообразно использовать катализаторы гидроочистки или комбинации катализаторов гидроочистки, которые не обладают слишком высокой активностью. Следовательно, предпочтительно использовать катализатор гидроочистки на основе оксида алюминия. Предпочтительно указанный катализатор по существу не содержит крекирующего компонента. Особенно предпочтительным является катализатор или комбинация катализаторов, содержащих никель и/или кобальт и молибден, нанесенные на оксид алюминия, без цеолитного крекирующего соединения.

На стадии (b) также могут быть использованы конфигурации с расположенными в стопку слоями, в которых два или больше катализаторов гидроочистки расположены в стопку.

Подходящим образом, температура на стадии гидроочистки находится в диапазоне от 250 до 480°C, предпочтительно в диапазоне от 280 до 450°C, и более предпочтительно в диапазоне от 350 до 420°C.

Подходящее абсолютное давление процесса гидроочистки находится в диапазоне от 30 до 250 бар абс. Предпочтительно, абсолютное давление гидроочистки находится в диапазоне от 110 до 180 бар абс, более предпочтительно в диапазоне от 120 до 170 бар абс.

Подходящая среднечасовая массовая скорость подачи сырья (WHSV) находится в диапазоне от 0,2 до 10 ч-1 предпочтительно в диапазоне от 0,2 до 2,0 ч-1, и более предпочтительно в диапазоне от 0,2 до 1,0 ч-1.

Следует понимать, что конкретные условия гидроочистки на стадии (а), среди прочего, будут зависеть от используемого катализатора, а также содержания серы и содержания азота в углеводородном сырье.

Подходящее отношение количества азота к количеству серы (N/S) в гидроочищенном продукте, полученном на стадии (b), находится в диапазоне от 0,1 до 0,3, предпочтительно в диапазоне от 0,12 до 0,28.

На стадии (с) удаляют по меньшей мере 50% NH3 и H2S, которые присутствуют в гидроочищенном продукте, полученном на стадии (b). Подходящим образом, по меньшей мере часть NH3 и H2S, которые присутствуют в гидроочищенном продукте, полученном на стадии (b), удаляют путем отпаривания, предпочтительно отгонкой водяным паром. Подходящим образом это отпаривание осуществляют при температуре в диапазоне от 100 до 350°C, предпочтительно от 130 до 240°C, и давлении в диапазоне от 1 до 50 бар, предпочтительно от 1,5 до 10 бар. Предпочтительно по меньшей мере 80%, более предпочтительно, по меньшей мере 90%, и наиболее предпочтительно, по меньшей мере 95% NH3 и H2S, которые присутствуют в гидроочищенном продукте, полученном на стадии (b), удаляют из гидроочищенного продукта на стадии (с). Предпочтительно на стадии (с) также отделяют углеводороды, кипящие ниже 370°C, от гидроочищенного продукта, полученного на стадии (b).

Предпочтительно, весь гидроочищенный продукт, полученный на стадии (b), подвергают стадии (с).

На стадии (d) по меньшей мере часть гидроочищенного продукта, полученного на стадии (с), подвергают каталитической депарафинизации с помощью катализатора депарафинизации в присутствии водородсодержащего газа в условиях каталитической депарафинизации, чтобы получить депарафинизированный продукт, причем указанный катализатор депарафинизации содержит гидрирующий компонент металла группы VIII, кристаллиты деалюминированного алюмосиликатного цеолита и жаростойкое оксидное связующее с низкой кислотностью.

Предпочтительно, весь гидроочищенный продукт, полученный на стадии (с), подвергают стадии (d).

Здесь выражение каталитическая депарафинизация означает процесс понижения температуры текучести продуктов смазывающего базового масла путем селективного превращения компонентов углеводородного сырья, которые придают высокую температуру текучести, в продукты, которые не придают высокую температуру текучести. Продукты, которые придают высокую температуру текучести, представляют собой соединения с высокой температурой плавления. Такие соединения называют восками. Восковые соединения включают, например, нормальные парафины, изопарафины и монокольчатые соединения с высокой температурой плавления. Предпочтительно температуру текучести снижают по меньшей мере на 40°C и более предпочтительно по меньшей мере на 60°C. Таким образом, углеводородное сырье в способе согласно настоящему изобретению может содержать парафиновые соединения, которые обладают нежелательной высокой температурой текучести. Небольшое количество указанных соединений может сильно влиять на температуру текучести. Соответственно сырье может содержать от менее 2% вплоть до 80% указанных парафиновых соединений.

В соответствии с изобретением, на стадии каталитической депарафинизации гидроочищенное сырье контактирует в условиях каталитической депарафинизации с каталитической композицией, содержащей гидрирующий компонент металла группы VIII, кристаллиты деалюминированного алюмосиликатного цеолита и жаростойкое оксидное связующее с низкой кислотностью.

Было установлено, что катализатор депарафинизации такого типа является очень стабильным во времени, даже, несмотря на высокое содержание серы и азота, находящееся в углеводородном сырье. Примеры указанных катализаторов описаны в документе WO-А-9641849.

Предпочтительно, кристаллиты алюмосиликатного цеолита имеют поры с диаметром в диапазоне от 0,35 до 0,80 нм. Этот диаметр относится к максимальному диаметру поры. Как является общепринятым, поры в молекулярном сите представляют собой каналы полигональной формы, имеющие минимальный и максимальный диаметр поры. Для цели настоящего изобретения максимальный диаметр поры представляет собой критический параметр, поскольку он определяет размер парафиновых молекул, которые могут входить в поры.

Примерами алюмосиликатных цеолитов, которые подходят для использования в настоящем изобретении, являются ферриерит, ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-38, ZSM-48, ZSM-57, SSZ-23, SSZ-24, SSZ-25, SSZ-26, SSZ-32, SSZ-33, и МСМ-22, и смеси двух или больше из этих цеолитов. Предпочтительно, цеолитный компонент представляет собой ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35 или ZSM-48.

Предпочтительно, цеолитный компонент в катализаторе депарафинизации присутствует в количестве в диапазоне от 10 до 50 масс. %, в расчете на общую массу катализатора депарафинизации. Предпочтительно алюмосиликатные цеолиты имеют топологию MFI, например, ZSM-5.

Предпочтительно, для достижения оптимальной каталитической активности используются небольшие кристаллиты. Предпочтительно, используются кристаллиты меньше, чем 10 микрон, и более предпочтительно меньше, чем 1 микрон. Практический нижний предел подходящим образом составляет 0,1 микрон.

Кроме того, катализатор депарафинизации содержит материал жаростойкого оксидного связующего с низкой кислотностью, который по существу не содержит оксида алюминия. Примерами является жаростойкие оксиды с низкой кислотностью, такие как диоксид кремния, диоксид циркония, диоксид титана, диоксид германия, оксид бора и смеси двух или больше из них. Наиболее предпочтительным связующим является диоксид кремния. Отношение массы модифицированного молекулярного сита к массе связующего подходящим образом находится в диапазоне от 05/95 до 95/05.

Деалюминирование алюмосиликатного цеолита приводит к уменьшению числа фрагментов оксида алюминия, присутствующих в цеолите, и поэтому к уменьшению молярной доли оксида алюминия. Выражение "фрагмент оксида алюминия", используемое в этой связи, относится к звену Al2O3, которое является частью каркаса алюмосиликатного цеолита, то есть, которое связано с помощью ковалентных связей с другими оксидными фрагментами, такими как диоксид кремния (SiO2), в каркасе алюмосиликатного цеолита. Молярный процент оксида алюминия, присутствующего в алюмосиликатном цеолите, определяется как доля молей Al2O3 относительно общего числа молей оксидов, составляющих алюмосиликатный цеолит (до деалюминирования) или модифицированное молекулярное сито (после деалюминирования).

Предпочтительно, поверхность цеолитных кристаллитов подвергнута селективному деалюминированию. Селективное деалюминирование поверхности приводит к уменьшению числа кислотных центров на поверхности цеолитных кристаллитов, в то же время не изменяя внутреннюю структуру цеолитных кристаллитов.

Деалюминирование может быть осуществлено методами, известными из уровня техники. Особенно полезными являются такие методы, в которых деалюминирование происходит селективно, или так или иначе утверждается, что происходит селективно, на поверхности кристаллитов молекулярного сита. Примеры процессов деалюминирования описаны в упомянутом выше документе WO-A-9641849.

Предпочтительно, деалюминирование осуществляют способом, в котором цеолит контактирует с водным раствором фторсиликатной соли, причем указанная фторсиликатная соль представлена формулой:

(A)2/bSiF6

где 'А' означает металлический или неметаллический катион, отличающийся от Н+, и имеющий валентность 'b’. Такая обработка также будет называться, как AHS обработка. Примерами катионов 'b’ являются алкиламмоний, NH4+, Mg++, Li+, Na+, К+, Ва++, Cd++, Cu+, Ca++, Cs+, Fe++, Co++, Pb++, Mn++, Rb+, Ag+, Sr++, T1+ и Zn++. Предпочтительно 'А' представляет собой катион аммония. Цеолитный материал может контактировать с фторсиликатной солью при соответствующем значении pH от 3 до 7. Такой способ деалюминирования описан, например, в патенте US А-5157191. Этот способ деалюминирования называется AHS-обработкой.

Катализатор депарафинизации, используемый в соответствии с настоящим изобретением, предпочтительно получают путем сначала экструзии алюмосиликатного цеолита со связующим материалом, и затем продукт экструзии подвергают деалюминированию, предпочтительно путем описанной выше AHS обработки. Установлено, что достигается повышенная механическая прочность экструдата катализатора, который приготовлен согласно указанной последовательности стадий.

Металл VIII-ой группы периодической системы элементов подходящим образом добавляют в катализаторный экструдат, содержащий кристаллиты деалюминированного алюмосиликатного цеолита, с использованием известных методик, таких как ионообменный метод. Типичный ионообменный метод предусматривает контактирование выбранного цеолита с солью желаемого замещающего катиона. Хотя могут быть использованы самые разнообразные соли, особенное предпочтение отдается хлоридам, нитратам и сульфатам. Типичные ионообменные методы описаны в разнообразных в патентах США, включающих US-A-3140249, US-A-3140251 и US-A-3140253.

На стадии (d) используют катализатор депарафинизации, который содержит гидрирующий компонент металла группы VIII. Компоненты металла группы VIII включают элементы, выбранные из благородных и неблагородных металлов. Соответственно, особенно подходящими компонентами металлов VIII-ой группы являются палладий, платина, никель и/или кобальт в сульфидной, оксидной и/или элементарной форме. Целесообразно, общее количество металла группы VIII периодической системы элементов не будет превышать 10% по массе, в расчете на элемент и в расчете на всю массу носителя, и предпочтительно находится в диапазоне от 0,1 до 5,0% по массе, более предпочтительно от 0,2 до 3,0% по массе. Если присутствуют платина, а также палладий, то отношение массы платины к палладию может варьировать в широких пределах, но подходящим образом в диапазоне от 0,05 до 10, более подходящим образом от 0,1 до 5. Катализаторы, содержащие палладий, платину и никель в качестве гидрирующего компонента, являются предпочтительными. Предпочтительно гидрирующим компонентом - металлом группы VIII является платина или палладий, более предпочтительно платина.

Условия каталитической депарафинизации на стадии (d) способа согласно изобретению являются типичными условиями для каталитической депарафинизации. Поэтому подходящая температура находится в диапазоне от 300 до 400°C предпочтительно в диапазоне от 330 до 380°С. Подходящее абсолютное давление депарафинизации находится в диапазоне от 80 до 240 бар абс. Предпочтительно, абсолютное давление депарафинизации находится в диапазоне от 100 до 180 бар абс, более предпочтительно в диапазоне от 120 до 170 бар абс. Подходящая среднечасовая массовая скорость подачи на стадии (d) находится в диапазоне от 0,4 до 7 ч-1, предпочтительно в диапазоне от 0,5 до 2,5 ч-1, и более предпочтительно в диапазоне от 0,65 до 2,25 ч-1.

Стадию (d) проводят в присутствии водорода. Водород подходящим образом подают во вторую реакционную зону в отношении от 350 до 1500 норм, литров на 1 кг сырья.

Депарафинизированный продукт, полученный на стадии (d), имеет индекс вязкости (ИВ), обеспечивающий получение смазывающих базовых масел с высоким индексом вязкости. Подходящим образом, депарафинизированный продукт, полученный на стадии (d), содержит серу в количестве меньше, чем 350 ppm по массе, предпочтительно меньше, чем 300 ppm по массе, и продукт содержит азот в количестве меньше, чем 80 ppm по массе, предпочтительно меньше, чем 60 ppm по массе. Подходящим образом депарафинизированный продукт обладает вязкостью при 100°C в диапазоне от 10 до 17 сСт, предпочтительно в диапазоне от 10 до 15 сСт.

На стадии (е), по меньшей мере, часть депарафинизированного продукта, полученного на стадии (d), подвергают окончательной гидроочистке на соответствующем катализаторе окончательной гидроочистки в присутствии водородсодержащего газа в условиях окончательной гидроочистки, чтобы получить тяжелое базовое масло.

Предпочтительно, весь депарафинизированный продукт, полученный на стадии (d), подвергают стадии (е).

Окончательная гидроочистка известна из уровня техники, причем примеры подходящих стадий окончательной гидроочистки описаны, например, в документах US-A-5139647, WO-A-9201657 и WO-A-9201769. Обычно окончательная гидроочистка включает контактирование углеводородного сырья, в данном случае сырья, содержащего депарафинизированное смазывающее базовое масло, с гидрирующим катализатором при относительно мягких условиях с целью насыщения по меньшей мере части ароматических углеводородов, которые еще находятся в депарафинизированном базовом масле. Подходящими являются те катализаторы, которые обычно используются для указанной цели, то есть, катализаторы на основе благородных металлов, такие, что содержат Pt и/или Pd, нанесенные на аморфный алюмосиликатный носитель. В альтернативном варианте осуществления настоящего изобретения, в процессе гидроочистки на стадии (b) используется катализатор окончательной гидроочистки с неблагородным металлом, так называемый катализатор окончательной гидроочистки на основе неблагородных металлов, такой как никель-молибден на алюминийоксидном носителе.

Условия окончательной гидроочистки согласно изобретению включают температуру эксплуатации до 390°C с предпочтительным диапазоном от 300 до 380°C, более предпочтительно от 330 до 370°С, рабочее давление в диапазоне от 80 до 200 бар абс, предпочтительно в диапазоне от 100 до 170 бар абс., средневесовую массовую скорость подачи сырья в диапазоне от 0,3 до 2,5 ч-1, предпочтительно в диапазоне 0,5-1,5 ч-1.

Выход тяжелого базового масла на стадии (е) является высоким по сравнению с известными способами получения базовых масел, в которых используются стадии гидрокрекинга и каталитической депарафинизации. Этот высокий выход тяжелых базовых масел может быть выражен в виде отношения тяжелого базового масла к легкому базовому маслу, полученному на стадии (е). Например, высокий выход тяжелых базовых масел может быть выражен в виде отношения базового масла 500N к базовому маслу 150 N, полученному на стадии (е). Базовое масло 500 N представляет собой тяжелое базовое масло Группы II, которое обычно имеет вязкость при 100°C в диапазоне от 10,0 до 12,9 сСт, тогда как базовое масло 150 N представляет собой легкое базовое масло Группы II, которое обычно имеет вязкость при 100°C в диапазоне от 4,8 до 6,8 сСт. Соответственно, отношение базового масла 500 N к базовому маслу 150 N, полученному на стадии (е), составляет по меньшей мере 1,0, предпочтительно по меньшей мере 1,5, более предпочтительно по меньшей мере 2,5, и наиболее предпочтительно по меньшей мере 3,0.

Указанный высокий выход тяжелых базовых масел обоснован конкретной последовательностью технологических стадий (а)-(е) и использованием специального катализатора и/или комбинации катализаторов, и представляет собой главное усовершенствование по сравнению с известными способами получения базовых масел, особенно с учетом возрастающего спроса на тяжелые базовые масла в настоящее время.

На стадии (f) извлекают тяжелое базовое масло. Например, тяжелое базовое масло, полученное на стадии (е), можно отделить от других компонентов отходящего потока из процесса окончательной гидроочистки, содержащего легкие базовые масла, с помощью традиционных приемов, например, путем дистилляции при атмосферном или пониженном давлении. Из этих приемов наиболее целесообразно используется дистилляция при пониженном давлении, включая однократное испарение в вакууме и вакуумную дистилляцию. Точки отсечки дистиллятных фракций выбирают таким образом, чтобы каждый извлеченный дистиллятный продукт обладал желаемыми характеристиками тяжелых базовых масел для его предполагаемого применения.

Соответствующие тяжелые базовые масла, извлеченные на стадии (f), содержат серу в количестве меньше, чем 300 ppm по массе, предпочтительно меньше, чем 200 ppm по массе, и содержат азот в количестве меньше, чем 80 ppm по массе, предпочтительно меньше, чем 50 ppm по массе. Подходящим образом, тяжелые базовые масла имеют вязкость при 100°С в диапазоне 10-15 сСт, предпочтительно в диапазоне от 10 до 13 сСт.

Изобретение будет проиллюстрировано следующими не ограничивающими примерами.

Примеры

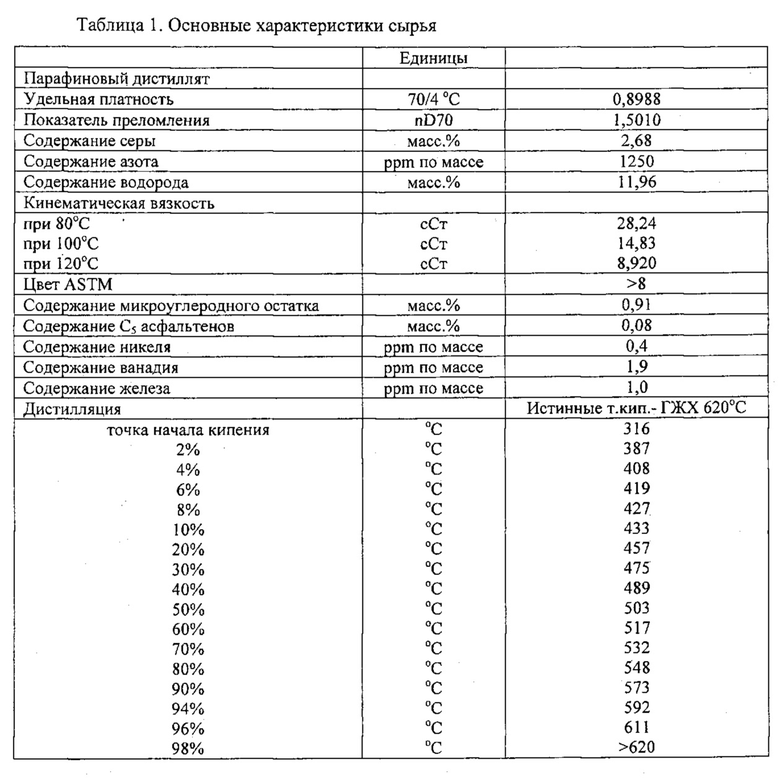

На стадии (а) обеспечивают легкое парафиновое дистиллятное сырье Basrah Light.

Пример 1 (согласно изобретению)

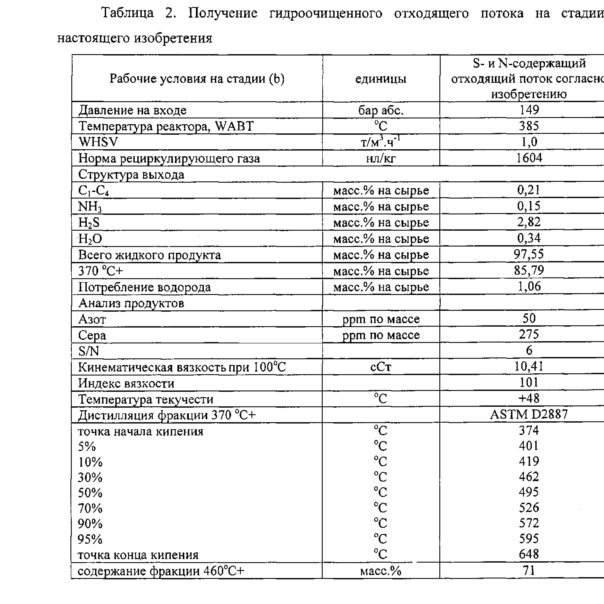

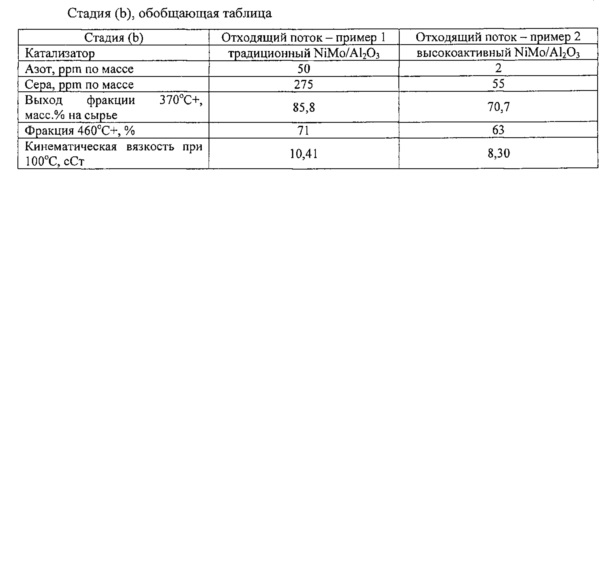

Сырье, указанное в таблице 1, подвергают гидроочистке над традиционным катализатором гидроочистки - NiMo на оксиде алюминия (для этого примера катализатор С-424 от фирмы Criterion) с целью получения гидроочищенного отходящего потока (фракция 370°C+), содержащего приблизительно 50 ppm азота и 300 ppm серы.

Рабочие условия и выход основной продукции на стадии гидроочистки указаны в таблице 2.

Пример 2 (сравнительный пример)

То же самое сырье (таблица 1) подвергают гидроочистке традиционным образом до значительно меньшего содержания азота и серы, <5 ppm по массе, и <50 ppm по массе, соответственно, чтобы соответствовать типичным требованиям для второй стадии изомеризации-депарафинизации с помощью благородного металла и с катализатором окончательной гидроочистки, согласно существующей практике. В этом случае необходим высокоактивный катализатор гидроочистки NiMo/Al2О3 типа II (например, подобно катализатору DN-3100 от фирмы Criterion). Рабочие условия и выход основной продукции на стадии гидроочистки указаны в таблице 3.

На стадии (с), загрязнения H2S и NH3 и легкие продукты отпаривают из отходящих потоков, полученных в примерах 1 и 2. Затем, на стадии (d) полученные на стадии (с) продукты подвергают депарафинизации в соответствии с настоящим изобретением и в соответствии с традиционной депарафинизацией.

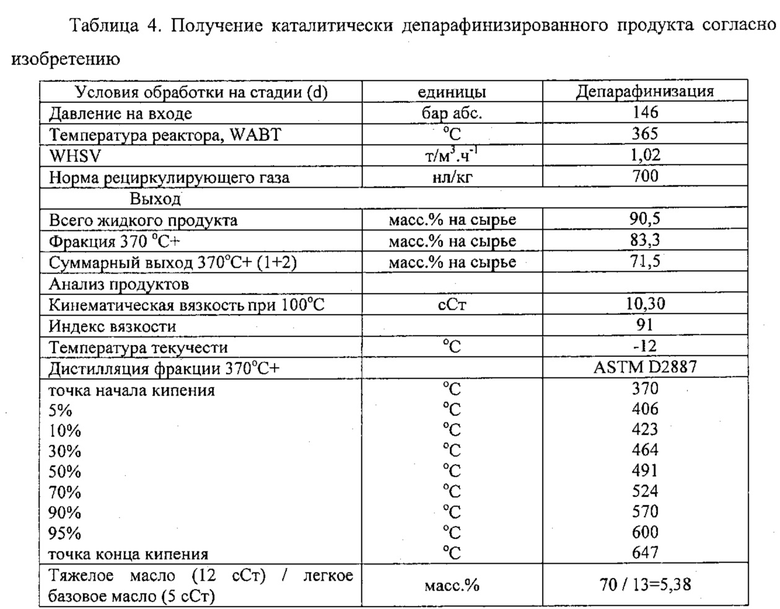

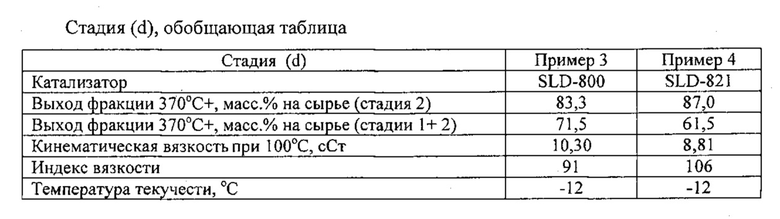

Пример 3 (согласно изобретению)

Фракцию 370°C+ из примера 1 подвергают каталитической депарафинизации на промышленном катализаторе депарафинизации SLD-800 фирмы Shell, содержащем неблагородный металл (Ni), который специально разработан для депарафинизации сильно загрязненного сырья.

Рабочие условия и выход основной продукции на стадии каталитической депарафинизации указаны в таблице 4.

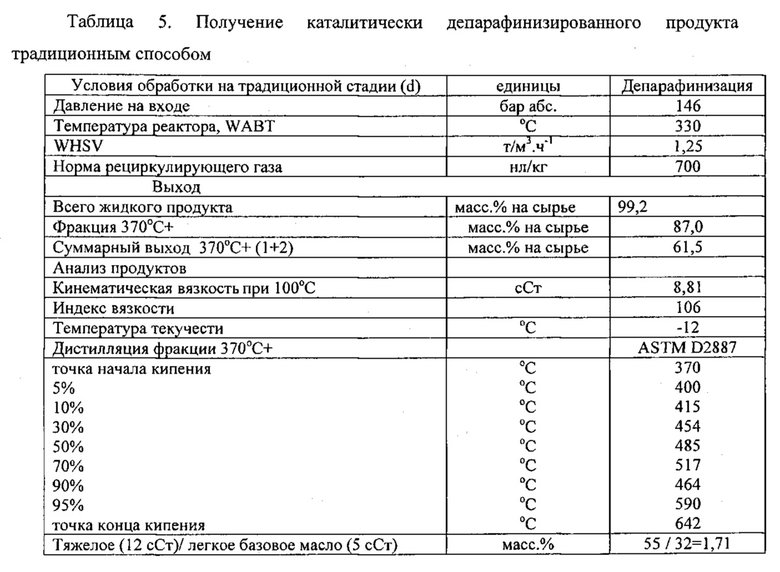

Пример 4 (сравнительный пример)

Фракции. 370°C+ из примера 2 подвергают каталитической депарафинизации на промышленном катализаторе депарафинизации SLD-821 фирмы Shell, содержащем благородный металл (Pt), который специально разработан для депарафинизации глубоко гидроочищенного сырья для производства базового масла II и III.

Рабочие условия и выход основной продукции на стадии каталитической депарафинизаци указаны в таблице 5.

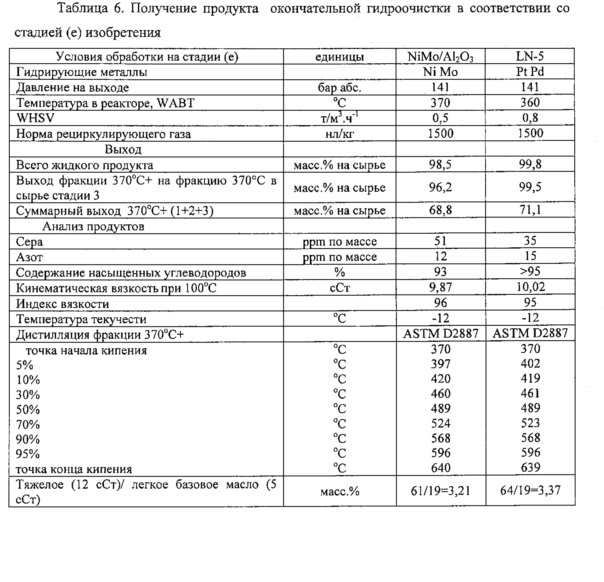

На стадии (е), депарафинизированный продукт, полученный на стадии (d) согласно настоящему изобретению, подвергают окончательной гидроочистке. Пример 5 (согласно изобретению)

Фракцию 370°C+ из примера 3, отпаренную от любых газов, подают на стадию окончательной гидроочистки, с использованием или катализатора с неблагородным металлом окончательной гидроочистки (высокоактивный катализатор типа NiMo/Al2O3); пример 5а, или катализатора окончательной гидроочистки с благородным металлом (такой как катализатор Criterion LN-5), известный как катализатор с высокой активностью гидрирования и стойкостью к отравлению серой и азотом; пример 5b.

Рабочие условия и выход основной продукции на стадии (е) окончательной гидроочистки указаны в таблице 6.

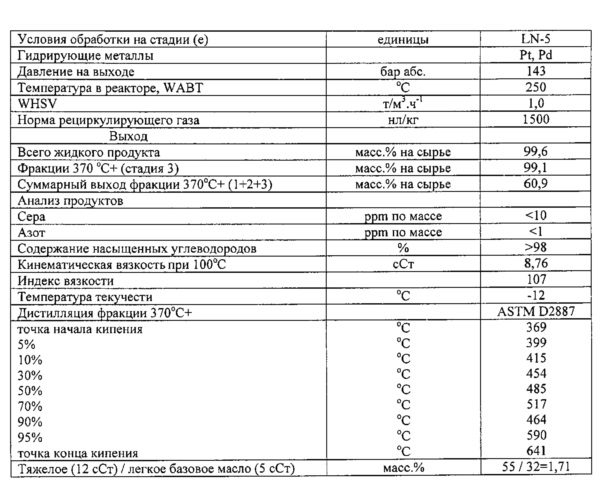

Пример 6 (сравнительный пример)

Фракцию 370°C+ из сравнительного примера 4, отпаренную от любых газов, подают на стадию (е) окончательной гидроочистки, с использованием катализатора окончательной гидроочистки (LN-5) с благородным металлом от фирмы Criterion.

Рабочие условия и выход основной продукции на стадии (е) окончательной гидроочистки указаны в таблице 7.

С учетом указанного выше, можно видеть, что в способе настоящего изобретения достигается усовершенствование по сравнению с традиционным способом получения тяжелого базового масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООЧИСТКИ И ДЕПАРАФИНИЗАЦИИ | 2013 |

|

RU2662438C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2235115C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2211855C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ЦЕОЛИТА EU-2 С ДИОКСИДТИТАНОВЫМ СВЯЗУЮЩИМ И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ТАКОЙ КОМПОЗИЦИИ | 2013 |

|

RU2625792C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СМАЗОЧНОГО МАСЛА (ВАРИАНТЫ) | 2000 |

|

RU2228947C2 |

| ГИДРООБРАБОТКА СЫРЬЯ С ИНТЕРВАЛОМ ТЕМПЕРАТУР КИПЕНИЯ ГАЗОЙЛЯ | 2011 |

|

RU2545083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕРЕТЕННОГО МАСЛА, ЛЕГКОГО МАШИННОГО МАСЛА И СРЕДНЕГО МАШИННОГО МАСЛА ИЗ ОСТАТОЧНЫХ ФРАКЦИЙ ПРОЦЕССА ТОПЛИВНОГО ГИДРОКРЕКИНГА | 2001 |

|

RU2272068C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДЕПАРАФИНИЗАЦИИ | 2017 |

|

RU2768876C2 |

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2513105C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО БАЗОВОГО МАСЛА | 2005 |

|

RU2383582C2 |

Настоящее изобретение относится к способу получения тяжелого базового масла, которое может быть использовано в смазочных маслах для защиты двигателей внутреннего сгорания в автотранспортных средствах. Способ включает стадии, на которых: (a) обеспечивают углеводородное сырье, которое содержит по меньшей мере 50% по массе углеводородов, кипящих выше 460°С, азот в количестве в диапазоне от 800 до 2500 ppm по массе и серу в количестве в диапазоне от 1,5 до 4,0 масс. %; (b) осуществляют гидроочистку указанного углеводородного сырья с помощью катализатора гидроочистки в присутствии водородсодержащего газа в условиях гидроочистки, чтобы получить гидроочищенный продукт, который содержит азот в количестве в диапазоне от 30-80 ppm по массе и серу в количестве в диапазоне от 200 до 450 ppm по массе; (c) удаляют по меньшей мере 50% NH3 и H2S, которые присутствуют в гидроочищенном продукте, полученном на стадии (b); (d) осуществляют каталитическую депарафинизацию по меньшей мере части гидроочищенного продукта, полученного на стадии (с), с помощью катализатора депарафинизации в присутствии водородсодержащего газа в условиях каталитической депарафинизации, чтобы получить депарафинизированный продукт, причем указанный катализатор депарафинизации содержит гидрирующий компонент металла группы VIII, кристаллиты деалюминированного алюмосиликатного цеолита и материал жаростойкого оксидного связующего с низкой кислотностью, который по существу не содержит оксида алюминия; (e) осуществляют окончательную гидроочистку по меньшей мере части депарафинизированного продукта, полученного на стадии (d), с помощью катализатора окончательной гидроочистки в присутствии водородсодержащего газа в условиях окончательной гидроочистки, чтобы получить тяжелое базовое масло; и (f) извлекают указанное тяжелое базовое масло. Предлагаемый способ позволяет получить базовое масло с высоким выходом. 14 з.п. ф-лы, 7 табл., 6 пр.

1. Способ получения тяжелого базового масла, включающий стадии, на которых:

(a) обеспечивают углеводородное сырье, которое содержит по меньшей мере 50% по массе углеводородов, кипящих выше 460°С, азот в количестве в диапазоне от 800 до 2500 ppm по массе и серу в количестве в диапазоне от 1,5 до 4,0 масс. %;

(b) осуществляют гидроочистку указанного углеводородного сырья с помощью катализатора гидроочистки в присутствии водородсодержащего газа в условиях гидроочистки, чтобы получить гидроочищенный продукт, который содержит азот в количестве в диапазоне от 30-80 ppm по массе и серу в количестве в диапазоне от 200 до 450 ppm по массе;

(c) удаляют по меньшей мере 50% NH3 и H2S, которые присутствуют в гидроочищенном продукте, полученном на стадии (b);

(d) осуществляют каталитическую депарафинизацию по меньшей мере части гидроочищенного продукта, полученного на стадии (с), с помощью катализатора депарафинизации в присутствии водородсодержащего газа в условиях каталитической депарафинизации, чтобы получить депарафинизированный продукт, причем указанный катализатор депарафинизации содержит гидрирующий компонент металла группы VIII, кристаллиты деалюминированного алюмосиликатного цеолита и материал жаростойкого оксидного связующего с низкой кислотностью, который по существу не содержит оксида алюминия;

(e) осуществляют окончательную гидроочистку по меньшей мере части депарафинизированного продукта, полученного на стадии (d), с помощью катализатора окончательной гидроочистки в присутствии водородсодержащего газа в условиях окончательной гидроочистки, чтобы получить тяжелое базовое масло; и

(f) извлекают указанное тяжелое базовое масло.

2. Способ по п. 1, в котором углеводородное сырье, обеспечиваемое на стадии (а), содержит больше, чем 65% по массе углеводородов, кипящих выше 460°С.

3. Способ по п. 1 или 2, в котором углеводородное сырье, обеспечиваемое на стадии (а), содержит по меньшей мере 50% по массе углеводородов, имеющих вязкость при 100°С выше 14 сСт.

4. Способ по п. 1 или 2, в котором отношение количества азота к количеству серы (N/S) в гидроочищенном продукте, полученном на стадии (b), находится в диапазоне от 0,1 до 0,3.

5. Способ по п. 1 или 2, в котором на стадии (с) NH3 и H2S удаляют из гидроочищенного продукта, полученного на стадии (b), путем отпаривания.

6. Способ по п. 1 или 2, в котором на стадии (с) удаляют по меньшей мере 90% NH3 и H2S, которые присутствуют в гидроочищенном продукте, полученном на стадии (b).

7. Способ по п. 1 или 2, в котором цеолитный компонент в катализаторе депарафинизации на стадии (d) присутствует в количестве в диапазоне от 10 до 50 масс. % в расчете на общую массу катализатора депарафинизации.

8. Способ по п. 7, в котором цеолитный компонент представляет собой ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35 или ZSM-48.

9. Способ по п. 1 или 2, в котором условия гидроочистки на стадии (b) включают температуру в диапазоне от 250 до 480°С, давление в диапазоне от 30 до 250 бар и среднечасовую массовую скорость подачи в диапазоне от 0,2 до 10 ч-1; условия депарафинизации на стадии (d) включают температуру в диапазоне от 350 до 460°С, давление в диапазоне от 80 до 240 бар и среднечасовую массовую скорость подачи в диапазоне от 0,4 до 7 ч-1 и условия окончательной гидроочистки на стадии (е) включают температуру в диапазоне от 300 до 390°С, давление в диапазоне от 80 до 200 бар и среднечасовую массовую скорость подачи в диапазоне от 0,5-2,5 ч-1.

10. Способ по п. 1 или 2, в котором катализатор окончательной гидроочистки на стадии (е) представляет собой катализатор окончательной гидроочистки на основе благородного металла.

11. Способ по п. 1 или 2, в котором катализатор окончательной гидроочистки на стадии (е) представляет собой катализатор окончательной гидроочистки на основе неблагородного металла.

12. Способ по п. 1 или 2, в котором на стадии (с) из гидроочищенного продукта, полученного на стадии (b), также отделяют углеводороды, кипящие ниже 370°С.

13. Способ по п. 1 или 2, в котором весь гидроочищенный продукт, полученный на стадии (b), подвергают стадии (с).

14. Способ по п. 1 или 2, в котором весь гидроочищенный продукт, полученный на стадии (с), подвергают стадии (d).

15. Способ по п. 1 или 2, в котором весь депарафинизированный продукт, полученный на стадии (d), подвергают стадии (е).

| US 20090166252 A1, 02.07.2009 | |||

| EP 1997868 A1, 03.12.2008 | |||

| US 20040144691 A1, 29.07.2004 | |||

| Кухонный очаг со ступенчатой плитой и со змеевиком для подогревания воды | 1925 |

|

SU850A1 |

Авторы

Даты

2018-11-07—Публикация

2014-04-22—Подача