Изобретение относится к бурению скважин и может быть использовано для тампонирования осложненных интервалов скважин при ликвидации поглощений промывочной жидкости, закреплении стенок скважин, сложенных из неустойчивых горных пород и т.п.

Известно тампонажное устройство, включающее контейнер с поршнем, разделяющим его на надпоршневую полость и рабочую полость, заполненную тампонажным материалом, пакер и установленный над контейнером пульсатор, формирующий импульсное давление в надпоршневой полости контейнера (авт. свид. СССР №1816844, кл. Е 21 В 33/132, заявл. 26.09.88, опубл. 23.05.93, БИ №19).

Данное устройство не обеспечивает возможности надежного тампонирования осложненных интервалов скважины, имеющих большую протяженность, вследствие затухания импульсов давления в вязкой среде тампонажного раствора. Это приводит к увеличению числа рейсов тампонажного устройства, что снижает производительность тампонажных работ.

Известно также тампонажное устройство, обеспечивающее возможность тампонирования осложненных интервалов большой протяженности за счет подъема устройства по стволу скважины в процессе тампонирования и включающее контейнер с поршнем, разделяющим его на надпоршневую полость и рабочую полость, заполненную тампонажным материалом, установленный над контейнером пульсатор, формирующий импульсное давление в надпоршневой полости контейнера, и закрепленный на нижнем конце контейнера перепускной узел, содержащий внутренний патрубок, сообщающийся с рабочей полостью контейнера и перекрытый в нижней части пробкой, и наружную трубу с заборными отверстиями в верхней части и сливными окнами в нижней части, выполненными ниже пробки внутреннего патрубка, при этом внутренний патрубок и наружная труба установлены коаксиально с образованием продольного кольцевого перепускного канала между ними (патент РФ №1740626, кл. Е 21 В 33/132, заявл. 23.05.89, опубл. 15.06.92, БИ №22).

Данное устройство недостаточно надежно в работе из-за возможности попадания тампонажного раствора в заборные отверстия наружной трубы и через них в перепускной канал, при закупорке которого под тампонажным устройством в процессе его подъема создается зона разрежения, обуславливающая проявление известного поршневого эффекта, существенно снижающего эффективность работы тампонажного устройства и качество изоляции осложненных интервалов.

Наиболее близким по технической сущности к предлагаемому тампонажному устройству является принимаемое за прототип известное тампонажное устройство, включающее контейнер с поршнем, разделяющим его на надпоршневую полость и рабочую полость, заполненную тампонажным материалом, установленный над контейнером пульсатор, формирующий импульсное давление в надпоршневой полости контейнера, и закрепленный на нижнем конце контейнера пакерно-перепускной узел, содержащий внутренний патрубок, сообщающийся с рабочей полостью контейнера и перекрытый в нижней части пробкой, наружную трубу с заборными отверстиями в верхней части, сливными окнами, выполненными ниже пробки внутреннего патрубка, и обратным перепускным клапаном, установленным ниже сливных окон, и самоуплотняющуюся манжету, установленную на наружной трубе над сливными окнами и снабженную защитным кожухом, жестко связанным с пробкой внутреннего патрубка, при этом внутренний патрубок и наружная труба установлены коаксиально с образованием продольного кольцевого перепускного канала, а обратный клапан наружной трубы установлен ниже перепускного канала с возможностью его перекрытия (патент РФ №2009311, кл. Е 21 В 33/132, заявл. 14.03.91, опубл. 15.03.94, БИ №5).

Технология тампонирования скважины с помощью данного тампонажного устройства существенно усложняется из-за необходимости вращения колонны бурильных или насосно-компрессорных труб, приводящей во вращение дефлектор пульсатора. Вместе с тем, необходимость вращения указанной колонны исключает возможность использования известного тампонажного устройства в случаях, когда на скважине отсутствует агрегат (буровой станок, вращатель и т.п.), необходимый для вращения колонны бурильных или насосно-компрессорных труб, что сужает область применения известного тампонажного устройства.

Недостатком данного тампонажного устройства является также низкая надежность его работы, обусловленная возможностью заклинивания в пакерно-перепускном узле кожуха манжеты и пробки внутреннего патрубка, жестко соединенных друг с другом и совершающих совместное движение относительно различных цилиндрических поверхностей, что увеличивает вероятность их заедания и заклинивания. Надежность работы устройства понижается также из-за высокого гидравлического сопротивления на выходе тампонажной смеси из контейнера в скважину в связи с малым диаметром рабочей полости внутреннего патрубка (например, для основного диаметра геологоразведочных скважин, равного 76 мм, диаметр указанной рабочей полости составляет не более 47 мм).

Технической задачей, для решения которой служит предлагаемое изобретение, является исключение необходимости вращения колонны бурильных или насосно-компрессорных труб, на которой крепится тампонажное устройство, а также исключение возможности заедания и заклинивания кожуха манжеты и пробки пакерно-перепускного узла и снижение гидравлического сопротивления тампонажной смеси на выходе из контейнера в скважину.

Техническим результатом, получаемым при практическом использовании предлагаемого изобретения, является упрощение технологии тампонирования скважин за счет исключения необходимости вращения колонны бурильных или насосно-компрессорных труб, а также повышение надежности работы тампонажного устройства за счет исключения возможности заклинивания кожуха манжеты и пробки пакерно-перепускного узла и снижения гидравлического сопротивления тампонажной смеси на выходе из контейнера в скважину.

Для решения поставленной технической задачи в предлагаемом тампонажном устройстве, включающем контейнер с поршнем, разделяющим его на надпоршневую полость и рабочую полость, заполненную тампонажным материалом, установленный над контейнером пульсатор, состоящий из корпуса, верхнего переходника с подводящим гидравлическим каналом, пары соосно установленных в корпусе пульсатора и расположенных эксцентрично относительно оси устройства сопел, включающих конфузорное питающее сопло, сообщающееся с подводящим каналом верхнего переходника, и диффузорное приемное сопло, сообщающееся с надпоршневой полостью контейнера, сопловой камеры со сливным отверстием, размещенной в корпусе пульсатора и разделяющей сопла, и установленного в сопловой камере с возможностью вращения ротора с дефлекторами, выполненными с возможностью периодического прерывания рабочей струи, формируемой питающим соплом, и закрепленный на нижнем конце контейнера пакерно-перепускной узел, содержащий внутренний патрубок и наружную трубу со сливными окнами, установленные коаксиально с образованием кольцевого канала между ними, пробку, установленную над сливными окнами наружной трубы, обратный перепускной клапан, установленный в наружной трубе под ее сливными окнами, и самоуплотняющуюся манжету, установленную на наружной трубе над сливными окнами и снабженную защитным кожухом, закрепленным в исходном положении фиксатором на наружной трубе и установленным на последней с возможностью осевого перемещения и снятия с манжеты в рабочем положении, в отличие от прототипа пульсатор выполнен автоколебательным с ротором, выполненным в виде турбины с дефлекторами - рабочими лопастями, установленными на боковой поверхности ротора с возможностью образования рабочего крутящего момента и приведения во вращение ротора, пробка и защитный кожух выполнены без жесткой связи между ними, а наружная труба служит для нагнетания тампонажного материала из контейнера. При этом каждый дефлектор ротора пульсатора может быть выполнен в виде лопасти, расположенной радиально и под углом к ротору, причем радиальная кромка указанной лопасти, обращенная к питающему соплу, может быть выполнена острой или закругленной в сторону ее радиальной кромки, обращенной к приемному соплу. Пульсатор может быть снабжен радиальной пусковой турбиной с рабочим лопастным колесом и тангенциальным выходным каналом, в которой рабочим колесом служит установленный на пульсаторе ротор с дефлекторами, а выходным каналом - сливное отверстие сопловой камеры пульсатора, боковая поверхность которой выполнена цилиндрической формы соосно с ротором, а сливное отверстие сопловой камеры пульсатора выполнено тангенциально относительно ротора, направлено своим выходом в сторону вращения последнего и расположено таким образом, что угол с вершиной на оси ротора, отсчитываемый в плоскости и в направлении вращения последнего от центра торцевого отверстия приемного сопла до точки пересечения оси указанного сливного отверстия с боковой поверхностью сопловой камеры пульсатора, составляет 30-135°. При этом пульсатор может быть снабжен ограничителем скорости вращения ротора, для чего в корпусе пульсатора, по меньшей мере, с одной торцевой стороны сопловой камеры может быть выполнена цилиндрическая полость, соосная с ротором пульсатора, в которой может быть установлен соединенный с валом ротора пульсатора диск с, по меньшей мере, одним поперечным рядом радиальных цилиндрических отверстий, состоящим, по меньшей мере, из двух оппозитно направленных цилиндрических отверстий, причем ограничитель скорости вращения ротора пульсатора может быть выполнен в виде центробежного механизма, содержащего грузовые элементы, установленные в радиальных цилиндрических отверстиях дисков, установленных в цилиндрических полостях корпуса пульсатора, при этом каждый грузовой элемент установлен с возможностью радиального перемещения и взаимодействия с боковой поверхностью цилиндрической полости корпуса пульсатора с созданием на роторе тормозного момента при увеличении скорости его вращения свыше заданного значения.

При этом в пакерно-перепускном узле кольцевой канал может быть гидравлически связан с рабочей полостью контейнера, на наружной трубе может быть выполнен наружный кольцевой выступ с радиальными отверстиями, расположенный под манжетой внутри ее кожуха, который может быть выполнен с внутренней кольцевой проточкой, расположенной на уровне радиальных отверстий кольцевого выступа наружной трубы и подпружинен со стороны указанного выступа, пробка может быть выполнена с осевым отверстием, через которое проходит внутренний патрубок, и установлена в кольцевом канале с возможностью его перекрытия в исходном положении и с возможностью осевого перемещения вниз ниже сливных окон наружной трубы, фиксатор кожуха манжеты может быть выполнен в виде шаровых элементов, установленных в радиальных отверстиях кольцевого выступа наружной трубы с возможностью взаимодействия с кольцевой проточкой кожуха манжеты и с пробкой, наружная труба может быть выполнена с радиальным отверстием в ее верхней части, расположенным выше манжеты, внутренний патрубок может быть соединен нижним концом с обратным перепускным клапаном, а верхним концом - с радиальным отверстием наружной трубы, при этом на внутреннем конце каждого радиального отверстия кольцевого выступа наружной трубы может быть выполнен кольцевой фиксирующий выступ, диаметр которого меньше диаметра шарового элемента, размещенного в указанном радиальном отверстии. Пробка пакерно-перепускного узла может быть снабжена фиксатором, выполненным в виде радиального срезного элемента, фиксирующего пробку в исходном положении относительно наружной трубы. Возможны и другие варианты фиксации указанной пробки относительно наружной трубы пакерно-перепускного узла, по одному из которых на пробке может быть выполнена наружная кольцевая проточка на уровне шаровых элементов с возможностью ее взаимодействия с последними, при этом глубина проточки на пробке меньше глубины кольцевой проточки кожуха манжеты. По другому варианту указанной фиксации в пакерно-перепускном узле наружная труба может быть выполнена с внутренней кольцевой проточкой на уровне пробки, а последняя может быть выполнена с наружной кольцевой проточкой на уровне кольцевой проточки наружной трубы и снабжена фиксатором, выполненным в виде фиксирующего кольца, установленного в кольцевой проточке пробки с возможностью взаимодействия с кольцевой проточкой наружной трубы. При этом фиксирующее кольцо пробки может быть выполнено из эластичного материала или может быть выполнено разрезным из упругого материала. Кроме того, в пакерно-перепускном узле обратный перепускной клапан может быть выполнен в виде корпуса с внутренней рабочей полостью, в нижней части которой выполнено конусное седло с осевым каналом и установлен шаровой затвор с возможностью его взаимодействия с конусным седлом, при этом рабочая полость корпуса гидравлически связана с внутренней полостью нижнего конца наружной трубы, сообщающегося со скважиной, а осевой канал конусного седла гидравлически связан с нижним концом внутреннего патрубка.

Сущность изобретения поясняется чертежами, на которых изображены:

на фиг.1 - продольный разрез тампонажного устройства;

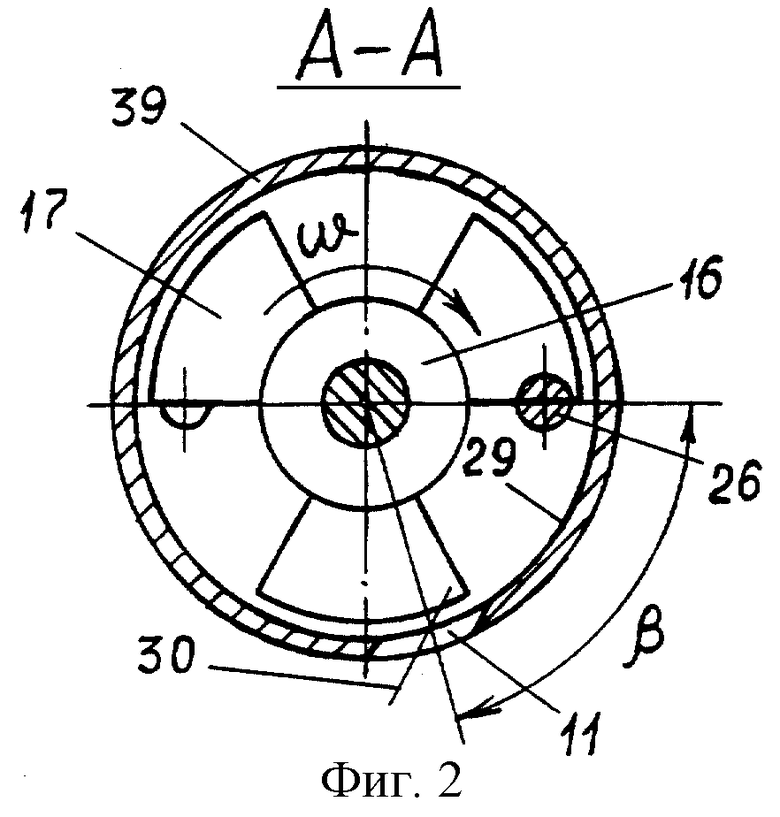

на фиг.2 - сечение А-А на фиг.1;

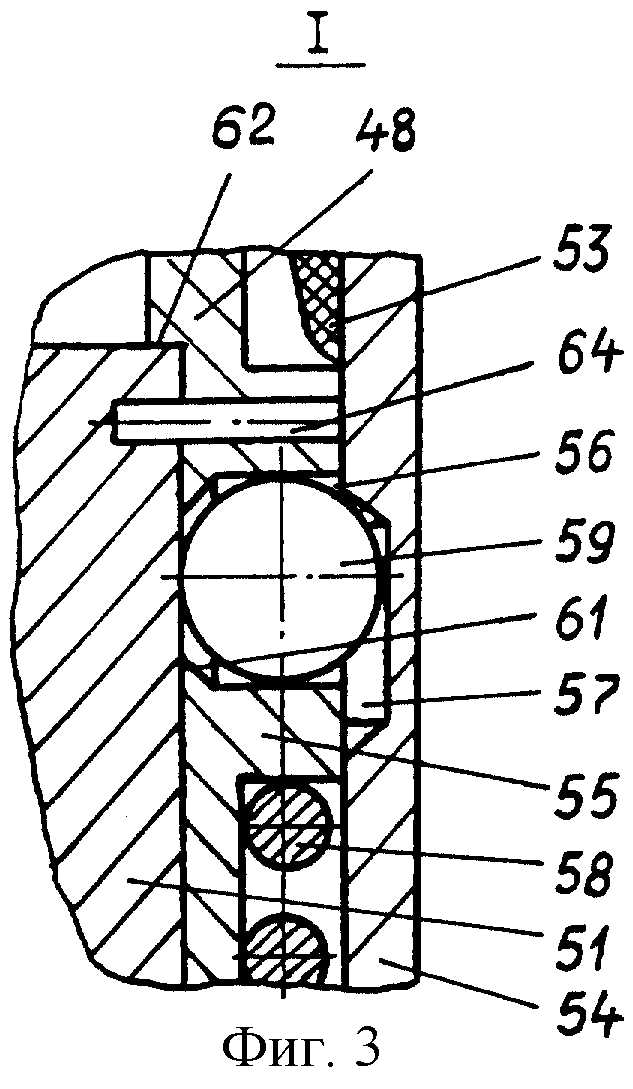

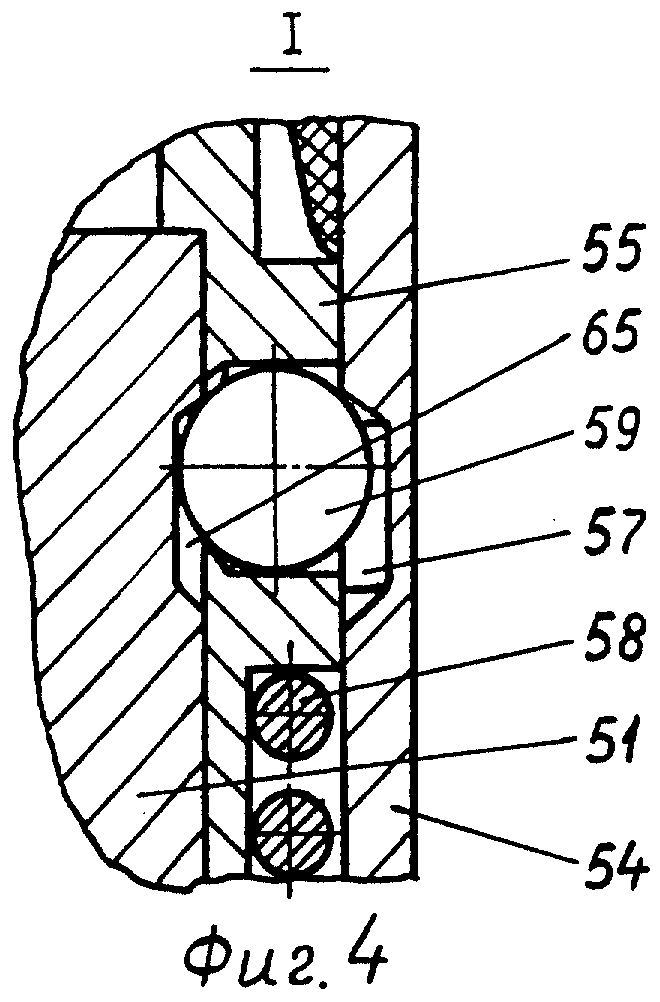

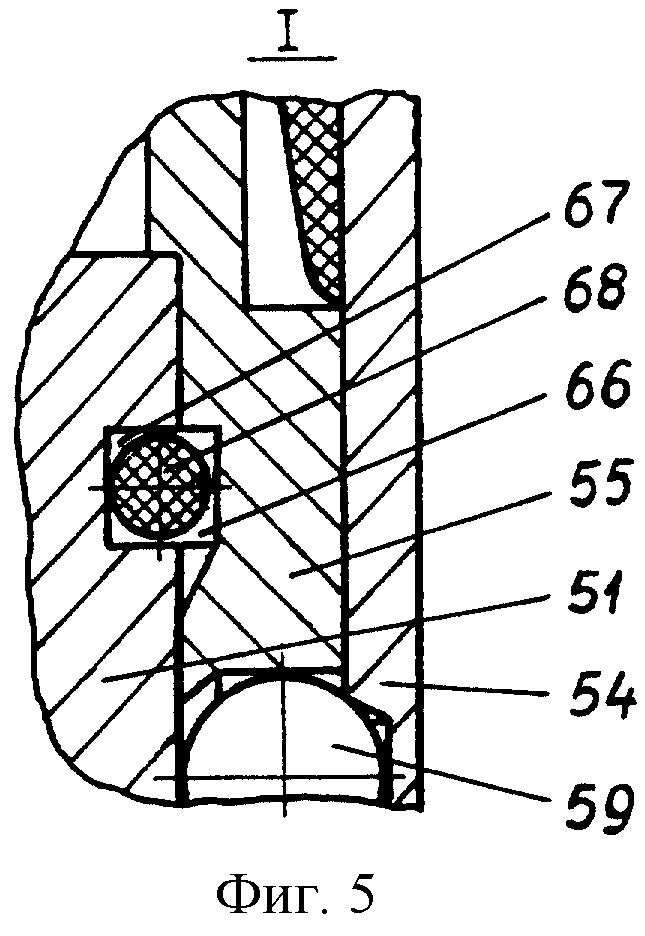

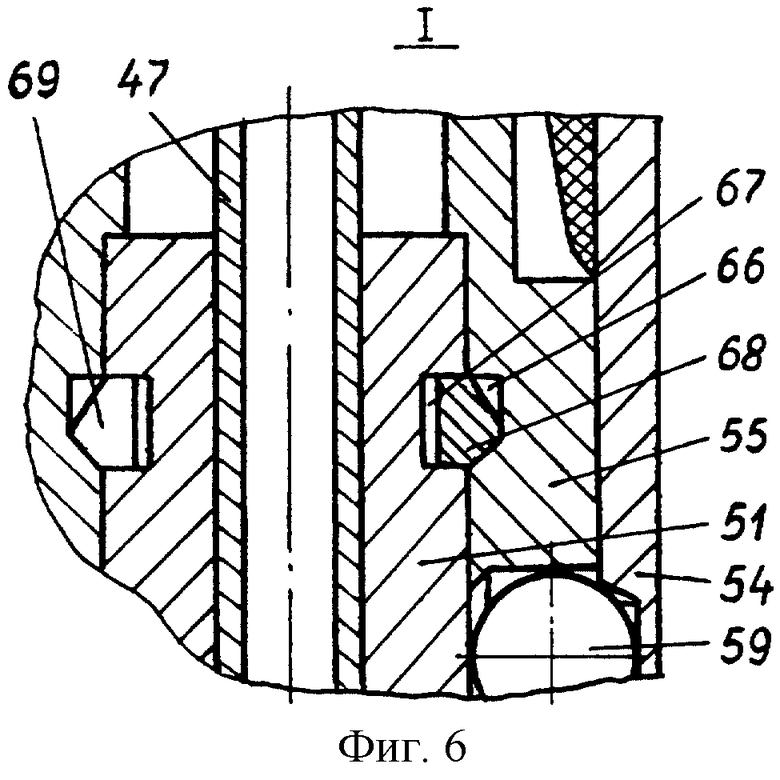

на фиг.3-6 - узел I на фиг.1 (фиксатор пробки пакерно-перепускного узла).

Тампонажное устройство включает трубчатый контейнер 1 с поршнем 2, разделяющим его на надпоршневую полость 3 и рабочую полость 4, заполненную тампонажным материалом, струйно-дефлекторный автоколебательный пульсатор 5, установленный над контейнером 1, и пакерно-перепускной узел 6, закрепленный на нижнем конце контейнера 1.

Пульсатор 5 содержит корпус 7 с верхней 8 и нижней 9 частями и сопловой камерой 10 со сливным отверстием 11, выполненным в боковой стенке 12 сопловой камеры 10, верхний переходник 13 с подводящим каналом 14, гидравлически связанным с полостью колонны бурильных или насосно-компрессорных труб, на которой тампонажное устройство опускается в скважину, фильтр 15 для очистки промывочной жидкости, выполненный в виде турбины ротор 16 с закрепленными на его боковой поверхности дефлекторами - рабочими лопастями 17, установленный внутри сопловой камеры 10 на оси 18, закрепленной своими концами в верхней 8 и нижней 9 частях корпуса 7 пульсатора на подшипниках 19 и 20, и пару соосных сопел 21 и 22, расположенных эксцентрично относительно оси устройства и отделенных друг от друга сопловой камерой 10. При этом конфузорное сопло 21 с торцевым выходным отверстием 23 выполнено в верхней части 8 корпуса 7, сообщается с подводящим каналом 14 и является питающим соплом, а диффузорное сопло 22 с торцевым входным отверстием 24 выполнено в нижней части 9 корпуса 7, сообщается через выходной канал 25 пульсатора с надпоршневой полостью 3 контейнера 1 и является приемным соплом. Дефлекторы 17 выполнены с возможностью периодического прерывания в процессе вращения ротора 16 рабочей струи 26 (на фиг.2 заштрихованным кругом 26 показано поперечное сечение рабочей струи), формируемой питающим соплом 21, а ротор 16 выполнен в виде турбины с рабочими лопастями, которые конструктивно совмещены с дефлекторами 17 (фиг.1 и 2) и выполнены с возможностью периодического взаимодействия каждой из них с рабочей струей 26 в процессе прерывания последней с образованием рабочего крутящего момента, приводящего во вращение ротор 16 с угловой скоростью ω. При этом каждый дефлектор 17 выполнен в виде лопасти, расположенной радиально и под углом α (фиг.1) к ротору 16 и совершающей совместно с последним вращательное движение вокруг оси пульсатора в направлении стрелки ω (фиг.2) под действием рабочей струи 26, формируемой питающим соплом 21. Для исключения лобового удара рабочей струи 26 о лопасть 17 радиальная кромка 27 каждой лопасти 17, обращенная к питающему соплу 21, выполнена острой или закругленной в сторону радиальной кромки 28 данной лопасти, обращенной к приемному соплу 22. При этом лопасти 17 могут иметь форму, аналогичную форме лопаток (лопастей), используемых в турбомашинах (турбинах, компрессорах, насосах, вентиляторах и т.п.), т.е. могут быть плоскими, закрученными и т.п., и могут быть выполнены за одно целое с ротором 16 или в виде самостоятельных деталей, закрепленных в выполненных на боковой поверхности ротора пазах или непосредственно на боковой поверхности ротора.

Для обеспечения возможности запуска пульсатора из положения, в котором рабочая струя 26 не попадает ни на одну лопасть 17 ротора 16, пульсатор может быть снабжен радиальной пусковой турбиной с рабочим лопастным колесом и тангенциальным выходным каналом, в которой рабочим колесом служит установленный на пульсаторе ротор 16 с лопастными дефлекторами 17, а выходным каналом - сливное отверстие 11 сопловой камеры 10 пульсатора. При этом боковая поверхность 29 сопловой камеры 10 выполнена цилиндрической формы соосно с ротором 16, а сливное отверстие 11 сопловой камеры 10 пульсатора выполнено тангенциально относительно ротора и направлено своим выходом в сторону вращения ротора 16. Причем сливное отверстие 11 расположено на боковой поверхности 29 таким образом, что угол β вершиной на оси ротора 16, отсчитываемый в плоскости и в направлении вращения последнего от центра торцевого отверстия 24 приемного сопла 22 до точки пересечения оси 30 сливного отверстия 11 с поверхностью 29, составляет 30-135°.

При большой мощности рабочей струи 26, формируемой питающим соплом 21, угловая скорость ω ротора 16 может превысить требуемую величину, при которой обеспечивается заданное оптимальное для процесса тампонирования скважины значение частоты выходных импульсов в выходном канале 25 пульсатора. Для исключения указанного превышения скорости вращения ротора 16 и соответственно частоты вырабатываемых пульсатором импульсов давления пульсатор 5 может быть снабжен ограничителем скорости вращения ротора. Для этого в корпусе 7 пульсатора, по меньшей мере, с одной торцевой стороны 31 сопловой камеры 10 может быть выполнена соосная с ротором 16 цилиндрическая полость 32 с установленным в ней диском 33, соединенным с осью 18 ротора 16 пульсатора. В диске 33 выполнен, по меньшей мере, один поперечный ряд радиальных цилиндрических отверстий 34, состоящий, по меньшей мере, из двух оппозитно направленных цилиндрических отверстий 34, а ограничитель скорости вращения ротора 16 пульсатора может быть выполнен в виде центробежного механизма, содержащего шаровые, цилиндрические или иной формы грузовые элементы 35, установленные в радиальных цилиндрических отверстиях 34 дисков 33, установленных в цилиндрических полостях 32 корпуса 7 пульсатора. При этом каждый грузовой элемент 35 установлен с возможностью радиального перемещения в его отверстии 34 и взаимодействия с боковой поверхностью 36 цилиндрической полости 32 корпуса 7 пульсатора с созданием на роторе 16 тормозного момента при увеличении скорости его вращения свыше заданного значения.

Для обеспечения возможности простой и быстрой регулировки амплитуды выходных импульсов давления в выходном канале 25 пульсатора в случае необходимости указанной регулировки на стадии подготовки тампонажного устройства к работе пульсатор может быть снабжен, по меньшей мере, одной дополнительной парой рабочих сопел 21 и 22, установленной на том же расстоянии от оси устройства, что и основная пара сопел 21 и 22, и заглушками 37 и 38 сопел, выполненными с возможностью поочередного перекрытия ими сопел 21 и 22 основной и дополнительной пары. При этом каждая дополнительная пара сопел может отличаться от основной пары сопел величиной диаметра торцевых отверстий 23 и 24 сопел 21 и 22, а боковая стенка 12 сопловой камеры 10 со сливным отверстием 11 может быть выполнена в виде втулки 39 с возможностью поворота и фиксации последней относительно корпуса 7 пульсатора.

В процессе спуска тампонажного устройства к зоне тампонирования на колонне буровых или насосно-компрессорных труб возможно блокирование поступления промывочной жидкости в указанную колонну в случае закупорки питающего сопла 21 пульсатора шламом, содержащимся в промывочной жидкости, проходящей из скважины через питающее сопло 21 в колонну труб. Для исключения возможности указанного блокирования, а также для ускорения заполнения колонны труб промывочной жидкостью пульсатор может быть снабжен, по меньшей мере, одним обратным клапаном 40, выполненным в верхнем переходнике 13 с возможностью перепуска промывочной жидкости из затрубного пространства в буровую колонну и содержащим корпус 41 с внутренней рабочей полостью 42, в нижней части которой выполнено конусное седло 43 с осевым каналом 44 и установлен шаровой затвор 45 с возможностью его взаимодействия с конусным седлом 43. При этом рабочая полость 42 корпуса 41 обратного клапана 40 гидравлически связана с подводящим каналом 14 верхнего переходника 13 пульсатора, а осевой канал 44 конусного седла 43 сообщается с затрубным пространством через радиальное отверстие 46, выполненное в корпусе 41 обратного клапана 40.

Пакерно-перепускной узел 6 содержит внутренний патрубок 47 и наружную трубу 48 со сливными окнами 49, установленные коаксиально с образованием кольцевого канала 50 между ними, пробку 51, установленную в кольцевом канале 50 над сливными окнами 49 наружной трубы 48, обратный перепускной клапан 52, установленный в наружной трубе 48 под ее сливными окнами 49, и самоуплотняющуюся манжету 53, установленную на наружной трубе 48 над ее сливными окнами 49 и снабженную защитным кожухом 54, закрепленным в исходном положении фиксатором на наружной трубе 48 и установленным на последней с возможностью осевого перемещения и снятия с манжеты 53 в рабочем положении. В пакерно-перепускном узле кольцевой канал 50 гидравлически связан с рабочей полостью 4 контейнера, на наружной трубе 48 выполнен наружный кольцевой выступ 55 (фиг.3) с радиальными отверстиями 56, расположенный под манжетой 53 внутри ее кожуха 54, который выполнен с внутренней кольцевой проточкой 57, расположенной в исходном положении на уровне радиальных отверстий 56 наружного выступа 55 трубы 48, и подпружинен со стороны указанного выступа пружиной 58, пробка 51 выполнена с осевым отверстием, через которое проходит внутренний патрубок 47, и установлена в кольцевом канале 50 с возможностью его перекрытия в исходном положении и с возможностью осевого перемещения вниз ниже сливных окон 49 наружной трубы 48, фиксатор кожуха 54 манжеты 53 выполнен в виде шаровых элементов 59, установленных в радиальных отверстиях 56 наружного выступа 55 трубы 48 с возможностью взаимодействия с кольцевой проточкой 57 кожуха 54 и с пробкой 51, наружная труба 48 выполнена с радиальным заборным отверстием 60 в ее верхней части, расположенным выше манжеты 53, внутренний патрубок 47 соединен нижним концом с обратным перепускным клапаном 52, а верхним концом с радиальным отверстием 60 наружной трубы 48. Для исключения возможности выпадения шаровых элементов 59 из отверстий 56 на внутреннем конце каждого радиального отверстия 56 кольцевого выступа 55 наружной трубы 48 выполнен кольцевой фиксирующий выступ 61, диаметр которого меньше диаметра шаровых элементов 59, а для обеспечения возможности установки пробки 51 на уровне шаровых элементов 59 внутри наружной трубы 48 выполнен кольцевой упорный выступ 62 (фиг.3), диаметр которого меньше диаметра пробки 51. Выступ 62 служит упором для пробки 51 при ее установке в трубу 48 при подготовке тампонажного устройства к работе. На наружной трубе 48 над ее сливными окнами 49 установлена упорная резьбовая гайка 63, служащая упором для кожуха 54 в его нижнем рабочем положении, при котором кожух снимается с манжеты 53. При подготовке тампонажного устройства к работе гайку 63 используют для перемещения кожуха 54 в верхнее исходное положение, при котором кожух 54 надевается на манжету 53. При этом верхний конец резьбы на трубе 48 под гайку 63 соответствует положению кожуха 54 относительно трубы 48, при котором кольцевая проточка 57 кожуха становится на уровне шаровых элементов 59.

Фиксирующие кожух 54 шаровые элементы 59 одновременно служат фиксаторами пробки 51. Фиксация пробки 51 осуществляется направленными к оси устройства радиальными усилиями со стороны шаровых элементов 59, создаваемыми пружиной 58 через верхний уступ кольцевой проточки 57 кожуха 54. В процессе опытных испытаний предлагаемого устройства было установлено, что при большой массе тампонажного материала, загружаемого в контейнер, в случае резкого торможения устройства при спуске в скважину возможно преждевременное опускание пробки 51 до начала работы устройства. Для обеспечения дополнительной фиксации пробки 51 последняя может быть снабжена фиксатором, выполненным в виде радиального срезного элемента 64 (фиг.3), фиксирующего пробку 51 в исходном положении относительно наружной трубы 48. Возможны и другие варианты дополнительной фиксации пробки 51 относительно наружной трубы 48, по одному из которых на пробке 51 может быть выполнена наружная кольцевая проточка 65 (фиг.4) на уровне шаровых элементов 59 с возможностью взаимодействия с последними, при этом глубина проточки 65 меньше глубины кольцевой проточки 57 кожуха 54. По другому варианту дополнительной фиксации пробки 51 наружная труба 48 может быть выполнена с внутренней кольцевой проточкой 66 (фиг.5, 6) на уровне пробки 51, а последняя - с наружной кольцевой проточкой 67 на уровне кольцевой проточки 66 трубы 48, при этом пробка 51 может быть снабжена фиксатором, выполненным в виде фиксирующего кольца 68, установленного в кольцевой проточке 67 пробки 51 с возможностью взаимодействия с кольцевой проточкой 66 трубы 48, причем фиксирующее кольцо 68 может быть выполнено из эластичного материала (например, резины, синтетических и полимерных материалов и т.п.) с круглой, квадратной и другой формой в поперечном сечении (фиг.5) или из упругого материала (например, из пружинной стали, бронзы и др.) с боковым разрезом 69 (фиг.6), обеспечивающим возможность радиального сжатия кольца.

Обратный перепускной клапан 52 пакерно-перепускного узла может быть выполнен в виде корпуса 70 с внутренней цилиндрической рабочей полостью 71, в нижней части которой выполнено конусное седло 72 с осевым каналом 73 и установлен утяжеленный (массивный) шаровой затвор 74, взаимодействующий с конусным седлом 72 и имеющий диаметр меньше диаметра рабочей полости 71. При этом рабочая полость 71 гидравлически связана, по меньшей мере, одним продольным каналом 75 с внутренней полостью 76 нижнего конца наружной трубы 48, сообщающегося со скважиной, а осевой канал 73 конусного седла 72 гидравлически связан, по меньшей мере, одним продольным каналом 77 с нижним концом внутреннего патрубка 47.

Тампонажное устройство работает следующим образом.

На поверхности приводят пакерно-перепускной узел в исходное положение, для чего, вращая гайку 63, производят осевое перемещение кожуха 54, в процессе которого последний надвигается на манжету 53, а внутренняя кольцевая проточка 57 кожуха устанавливается на уровне шаровых элементов 59, после чего пробку 51 перемещают внутри наружной трубы 48 вдоль оси до ее упора в кольцевой упорный выступ 62 указанной трубы (фиг.3). При этом пробку 51 фиксируют в исходном положении относительно наружной трубы 48 с помощью срезного элемента 64 (фиг 3), либо с помощью наружной кольцевой проточки 65 на пробке (фиг.4), или с помощью фиксирующего кольца 68, установленного в кольцевую проточку 67 пробки и кольцевую проточку 66 наружной трубы и выполненного из эластичного материала (фиг.5) или из упругого материала с боковым разрезом 69 (фиг.6). После этого гайку 63 возвращают в нижнее исходное положение. При этом, несмотря на действие пружины 58, кожух 54 остается на манжете 53 за счет его фиксации шаровыми элементами 59, входящими в кольцевую проточку 57.

После этого заправляют рабочую полость 4 контейнера 1 тампонажным раствором и опускают тампонажное устройство на колонне бурильных или насосно-компрессорных труб в скважину к зоне тампонирования. В процессе спуска буровая колонна заполняется промывочной жидкостью, поступающей из скважины через сопло 21 и кольцевые зазоры между шаровыми затворами 45 и конусными седлами 43 (фиг.1) обратных клапанов 40. Спуск прекращают после установки манжеты 53 над нижней границей (подошвой) тампонируемого интервала на расстоянии h от указанной границы, величина которой соответствует соотношению:

h≤l,

где l - максимальная мощность (протяженность) интервала скважины, который может быть надежно заизолирован при импульсном нагнетании тампонажного раствора без подъема тампонажного устройства.

Затем включают буровой насос, нагнетающий промывочную жидкость по буровой колонне в подводящий канал 14 пульсатора, откуда жидкость поступает под давлением через фильтр 15 в питающее сопло 21, на выходе которого формируется рабочая струя 26 (фиг.1), истекающая в сопловую камеру 10 в направлении приемного сопла 22. Взаимодействуя с лопастными дефлекторами 17, рабочая струя 26 приводит их во вращение вместе с ротором 16, осуществляя запуск пульсатора. В случае, если в начальный момент лопасти 17 находятся в стороне от рабочей струи 26, запуск пульсатора осуществляется с помощью пускового крутящего момента, который создается на роторе за счет воздействия на лопастные дефлекторы 17 кругового сливного потока промывочной жидкости, образующегося на периферии сопловой камеры 10 (фиг.2) после соударения рабочей струи 26 с торцом приемного сопла 22. При этом в начале формирования рабочей струи 26 ее мощность недостаточна для продавливания пробки 51 вниз, вследствие чего циркуляция жидкости через приемное сопло 22 отсутствует и вся энергия жидкости, поступающей через сопло 21 в сопловую камеру 10, используется только для запуска во вращение ротора 16 с лопастями 17, играющими в данном случае роль радиальной пусковой турбины, служащей для запуска пульсатора. После взаимодействия с лопастями 17 круговой поток промывочной жидкости выходит из сопловой камеры 10 через ее сливное отверстие 11 в скважину.

После выхода пульсатора на рабочий режим ротор 16 набирает заданную скорость вращения за счет взаимодействия рабочей струи 26 с лопастными дефлекторами 17, периодически пересекающими указанную струю, в результате чего в приемном сопле 22, выходном канале 25 и связанной с ним надпоршневой полости 3 контейнера 1 формируется импульсное давление промывочной жидкости с частотой, определяемой скоростью вращения ротора 16 и количеством его лопастных дефлекторов 17. При необходимости скорость вращения ротора 16 ограничивается до заданного значения с помощью центробежных грузовых элементов 35 (фиг.2), взаимодействующих с боковой цилиндрической поверхностью 36 рабочей полости 32 с созданием тормозного момента на дисках 33 и соединенном с ними роторе 16. Формируемое в надпоршневой полости 3 импульсное давление через рабочий поршень 2 передается на тампонажный раствор, находящийся в рабочей полости 4 контейнера. Под действием импульсного давления пробка 51 снимается с фиксатора и перемещается вниз ниже сливных окон 49 трубы 48. В зависимости от конструкции фиксатора пробки 51 ее расфиксация осуществляется за счет срезания срезного элемента 64 (фиг.3), либо за счет выхода шаровых элементов 59 из кольцевой проточки 65 пробки и их радиального перемещения в сторону кольцевой проточки 57 кожуха 54 (фиг 4), или за счет радиального сжатия эластичного (фиг.5) или упругого (фиг.6) фиксирующего кольца 68 при его выходе из кольцевой проточки 66 трубы 48. После снятия с фиксатора и опускания пробки 51 кожух 54 под действием усилия пружины 58 выдавливает шаровые элементы 59 из его кольцевой проточки 57 в сторону оси устройства и перемещается вниз, освобождая манжету 53, которая под действием внутренних упругих сил принимает рабочее положение, обеспечивающее перекрытие затрубного пространства выше сливных окон 49. В дальнейшем под действием импульсного давления со стороны поршня 2 тампонажный раствор совершает импульсное движение из рабочей полости 4 контейнера через сливные окна 49 в затрубное пространство ниже манжеты 53, заполняя трещины, поры и каверны горных пород тампонируемого интервала скважины. При этом самоуплотняющаяся манжета 53 препятствует продвижению тампонажного раствора по затрубному пространству вверх от сливных окон 49, а шаровой затвор 74 перепускного клапана 52 прижимается к конусному седлу 72 давлением, передаваемым из подпакерного затрубного пространства по внутренней полости 76 трубы 48 и продольным каналам 75 корпуса 70 клапана 52, благодаря чему блокируется перепуск промывочной жидкости по внутреннему патрубку 47 из подпакерного в надпакерное затрубное пространство. Благодаря указанному блокированию тампонажный раствор совершает импульсное движение только в дефекты (трещины, поры и каверны) горных пород, находящиеся в интервале скважины высотой h, верхняя граница которого находится на уровне манжеты 53, а нижняя - на уровне подошвы тампонируемого интервала.

По окончании тампонирования нижнего участка осложненного интервала скважины тампонажное устройство плавно приподнимают на высоту, равную h. В процессе подъема давление под тампонажным устройством начинает снижаться, в результате чего на шаровом затворе 74 перепускного клапана возникает перепад давления, под действием которого затвор 74 поднимается над конусным седлом 72 и перепускает промывочную жидкость из надпакерного затрубного пространства под тампонажное устройство по внутреннему патрубку 47, продольным каналам 77, осевому каналу 73, кольцевому зазору между шаровым затвором 74 и конусным седлом 72, продольным каналам 75 и внутренней полости 76 трубы 48. За счет указанного перепуска промывочной жидкости исключается возможность проявления поршневого эффекта при подъеме тампонажного устройства. После окончания подъема тампонажного устройства на высоту h производят импульсное нагнетание тампонажного раствора в интервал скважины, имеющий мощность, равную указанной высоте подъема h.

Затем поднимают тампонажное устройство на новую ступень высотой h и вновь производят импульсное нагнетание тампонажного раствора из контейнера 1 в скважину. Описанный процесс повторяют до достижения сливными окнами 49 устройства верхней границы (кровли) тампонируемого интервала, после чего тампонажное устройство поднимают на поверхность.

При необходимости изменения амплитуды импульсов давления на выходе пульсатора в надпоршневой полости 3 контейнера 1 переставляют заглушки 37 и 38 с одной пары сопел 21 и 22 на другую. При этом для увеличения указанной амплитуды заглушки устанавливают на пару сопел, имеющих больший диаметр торцевых отверстий 23 и 24, и, напротив, для снижения амплитуды импульсов давления заглушки устанавливают на пару сопел, имеющих меньший диаметр указанных торцевых отверстий. После перестановки заглушек 37 и 38 поворотную втулку 39 устанавливают и фиксируют относительно корпуса 7 пульсатора в положении, при котором рабочие сопла 21 и 22 одной из пар указанных сопел, свободные от заглушек 37 и 38, расположены соосно друг с другом, а сливное отверстие 11 сопловой камеры 10 расположено на боковой поверхности 29 последней таким образом, что угол β вершиной на оси ротора 16, отсчитываемый в плоскости и в направлении вращения последнего от центра торцевого отверстия 24 приемного сопла 22 указанной пары сопел до точки пересечения оси 30 сливного отверстия 11 с поверхностью 29, составляет 30-135°.

В случае необходимости регулировки рабочей частоты импульсов давления, формируемых в выходном канале 25 пульсатора при заданном значении расхода и давления промывочной жидкости в подводящем канале 14, изменяют количество оппозитных пар грузовых элементов 35, содержащихся в ограничителе скорости вращения ротора 16. При этом количество оппозитных пар грузовых элементов 35 уменьшают при необходимости увеличения указанной частоты и увеличивают при необходимости снижения последней.

Выполнение в предлагаемом пульсаторе ротора в виде турбины с приводом от рабочей струи, взаимодействующей с лопастными дефлекторами ротора, обеспечивает возможность работы пульсатора в автономном автоколебательном режиме, что исключает необходимость вращения колонны труб, на которой подвешено тампонажное устройство, за счет чего упрощается технологический процесс тампонирования скважины и обеспечивается возможность использования предлагаемого тампонажного устройства в случаях, когда на скважине отсутствует агрегат (буровой станок, вращатель и т.п.), необходимый для вращения колонны труб в случае использования прототипа предлагаемого тампонажного устройства, благодаря чему расширяется область применения последнего.

Отсутствие в предлагаемом устройстве жесткой связи между пробкой 51 и кожухом 54 снижает вероятность их заедания и заклинивания при осевом перемещении из верхнего исходного в нижнее рабочее положение. Вместе с тем, нагнетание тампонажного раствора из контейнера 1 по наружной трубе 48 позволяет увеличить на 30-50% поперечную площадь канала для прохода тампонажной смеси, благодаря чему существенно снижается гидравлическое сопротивление на выходе тампонажного раствора из контейнера 1 в скважину. Благодаря отмеченным достоинствам повышается надежность работы тампонажного устройства.

Вместе с тем, выполнение нижнего перепускного клапана 52 в виде беспружинного утяжеленного шарового затвора 74 упрощает конструкцию тампонажного устройства и повышает надежность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТАМПОНИРОВАНИЯ СКВАЖИН | 1991 |

|

RU2009311C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1990 |

|

RU2054524C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1992 |

|

RU2066732C1 |

| Тампонажное устройство | 1989 |

|

SU1740626A1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1990 |

|

RU2013522C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1989 |

|

RU2030547C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1991 |

|

RU2085699C1 |

| Тампонажное устройство | 1988 |

|

SU1652509A1 |

| Тампонажное устройство | 1988 |

|

SU1816844A1 |

| Тампонажное устройство | 1991 |

|

SU1808994A1 |

Изобретение относится к бурению скважин и может быть использовано для тампонирования осложненных интервалов скважин. Обеспечивает упрощение технологического процесса тампонирования скважины и повышение надежности работы тампонажного устройства. Сущность изобретения: тампонажное устройство включает контейнер с поршнем, разделяющим его на надпоршневую полость и рабочую полость, заполненную тампонажным материалом. Над контейнером установлен пульсатор, состоящий из корпуса, верхнего переходника с подводящим гидравлическим каналом, пары соосно установленных в корпусе пульсатора и расположенных эксцентрично относительно оси устройства сопел. Последние включают конфузорное питающее сопло, сообщающееся с подводящим каналом верхнего переходника, и диффузорное приемное сопло, сообщающееся с надпоршневой полостью контейнера. Сопловая камера со сливным отверстием размещена в корпусе пульсатора и разделяет сопла. В сопловой камере установлен с возможностью вращения ротор с дефлекторами, выполненными с возможностью периодического прерывания рабочей струи, формируемой питающим соплом. На нижнем конце контейнера закреплен пакерно-перепускной узел, содержащий внутренний патрубок и наружную трубу со сливными окнами, установленные коаксиально с образованием кольцевого канала между ними. Над сливными окнами наружной трубы установлена пробка. В наружной трубе под ее сливными окнами установлен обратный перепускной клапан. На наружной трубе над сливными окнами установлена самоуплотняющаяся манжета, снабженная защитным кожухом. Последний в исходном положении закреплен фиксатором на наружной трубе и установлен на последней с возможностью осевого перемещения и снятия с манжеты в рабочем положении. Согласно изобретению пульсатор выполнен автоколебательным с ротором. Последний выполнен в виде турбины с дефлекторами - рабочими лопастями, установленными на боковой поверхности ротора с возможностью образования рабочего крутящего момента и приведения во вращение ротора. Пробка и защитный кожух выполнены без жесткой связи между ними. Наружная труба служит для нагнетания тампонажного материала из контейнера. 11 з.п. ф-лы, 6 ил.

| СПОСОБ ТАМПОНИРОВАНИЯ СКВАЖИН | 1991 |

|

RU2009311C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1992 |

|

RU2057899C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1992 |

|

RU2066732C1 |

| Тампонажное устройство | 1989 |

|

SU1745890A1 |

| Тампонажное устройство | 1989 |

|

SU1721215A1 |

| US 4497578 А, 05.02.1985. | |||

Авторы

Даты

2004-08-27—Публикация

2003-03-25—Подача