Изобретение относится к электронной технике и может быть использовано в производстве интегральных схем с повышенной радиационной стойкостью.

Современные конструктивно-технологические требования к элементной базе быстродействующих интегральных схем на основе МДП (металл-диэлектрик-полупроводник ) транзисторных структур предполагают формирование мелких высоколегированных областей стока-истока, минимизацию длины канала и паразитных

) транзисторных структур предполагают формирование мелких высоколегированных областей стока-истока, минимизацию длины канала и паразитных емкостей p-n переходов при максимальном ослаблении нежелательных эффектов типа прокола канала. Ключевым подходом, устраняющим некоторые проблемы, является использование подложек типа КНИ (кремний-на-изоляторе), изготовленных по методу SIMOX (Separation by Implantation of Oxygen) [1]. Суть заключается в отделении транзистора от кремниевой подложки сплошным слоем ионно-синтезированного захороненного изолятора, что позволяет устранить паразитные емкостные эффекты и токи утечки в подложку. Известно также, что захороненный слой изолятора препятствует переходной диффузии легирующей примеси на хвостовых участках концентрационного профиля, являющейся основной причиной "размытия" мелких высоколегированных областей стока-истока (shallow junction) [2].

емкостей p-n переходов при максимальном ослаблении нежелательных эффектов типа прокола канала. Ключевым подходом, устраняющим некоторые проблемы, является использование подложек типа КНИ (кремний-на-изоляторе), изготовленных по методу SIMOX (Separation by Implantation of Oxygen) [1]. Суть заключается в отделении транзистора от кремниевой подложки сплошным слоем ионно-синтезированного захороненного изолятора, что позволяет устранить паразитные емкостные эффекты и токи утечки в подложку. Известно также, что захороненный слой изолятора препятствует переходной диффузии легирующей примеси на хвостовых участках концентрационного профиля, являющейся основной причиной "размытия" мелких высоколегированных областей стока-истока (shallow junction) [2].

Однако КНИ подложки, изготовленные по методу SIMOX, при относительно высокой их стоимости обладают все же повышенным уровнем дефектности, а надежному функционированию МДП приборов на данных подложках препятствует наличие плавающего зарядового потенциала в верхнем приборном слое кремния и нестабильность пороговых напряжений. С целью минимизации эффекта плавающего потенциала при изготовлении МДП приборов иногда используют в качестве исходных обычные подложки кремния (без структур КНИ), а захороненный слой изолятора по методу SIMOX формируют через маску локально, например, только под активными областями стока и истока [3-7]. В этом случае затвор с вертикальными стенками и защитной маской (от воздействия имплантируемых ионов) самосовмещен с легированными областями стока-истока и расположенными ниже локальными слоями захороненного изолятора. Преимущества такого конструктивно-технологического решения заключаются также в одновременном подавлении переходной диффузии примеси в области стока и истока, уменьшении емкостей относительно подложки за счет последовательно включенной емкости изолятора, при этом сток заряда в области канала транзистора производится непосредственно в подложку.

Наиболее близким к заявляемому по совокупности признаков (прототип) является способ изготовления МДП транзистора с локальными участками захороненного изолятора [8], включающий формирование на поверхности подложки на основе кремния первого типа проводимости изолирующего слоя вокруг активных областей транзистора, формирование затвора с вертикальными боковыми стенками и защитной слой-маской сверху, препятствующей внедрению ионов в проводящий слой затвора при последующей имплантации, последующую имплантацию ионов преимущественно кислорода в подложку по обе стороны от затвора с дозами и энергией до образования в глубине подложки слоя с достаточно высокой концентрацией атомов кислорода и диоксида кремния, ограничивающего снизу активные области стока-истока, формирование тонкого захороненного слоя изолятора при стимуляции взаимодействия имплантированных атомов с подложкой путем отжига, формирование в примыкающей с обеих сторон к затвору части активных областей стока-истока слаболегированных участков второго типа проводимости, формирование на боковых стенках затвора пристеночных диэлектрических областей, препятствующих внедрению ионов в подложку при последующей имплантации, последующую имплантацию ионов второго типа проводимости в подложку по обе стороны от пристеночных областей, формирование сильнолегированных активных областей стока-истока путем отжига.

Однако способ, указанный в прототипе, имеет свои недостатки:

- известно, что для формирования захороненного слоя изолятора на основе только диоксида кремния требуются длительные высокотемпературные отжиги, мало совместимые со стандартным процессом изготовления приборов на основе МДП транзисторных структур;

- качество захороненного слоя из чистого диоксида кремния оставляет желать лучшего (зарядовая нестабильность [9] или несоответствие физических параметров с подложкой);

- процесс изготовления МДП транзистора с самосовмещенным затвором согласно указанному прототипу предполагает проведение двух постимплантационных отжигов (при формировании слоя захороненного изолятора и легировании областей стока-истока).

Целью настоящего изобретения является упрощение технологического процесса при одновременном повышении надежности функционирования МДП приборов.

Поставленная цель достигается тем, что в известном способе изготовления МДП транзистора с локальными участками захороненного изолятора, включающем формирование на поверхности подложки на основе кремния первого типа проводимости изолирующего слоя вокруг активных областей транзистора, формирование затвора с вертикальными боковыми стенками и защитной слой-маской сверху, препятствующей внедрению ионов в проводящий слой затвора при последующей имплантации, последующую имплантацию ионов преимущественно кислорода в подложку по обе стороны от затвора с дозами и энергией до образования в глубине подложки слоя с достаточно высокой концентрацией атомов кислорода и диоксида кремния, ограничивающего снизу активные области стока-истока, формирование тонкого захороненного слоя изолятора при стимуляции взаимодействия имплантированных атомов с подложкой путем отжига, формирование в примыкающей с обеих сторон к затвору части активных областей стока-истока слаболегированных участков второго типа проводимости, формирование на боковых стенках затвора пристеночных диэлектрических областей, препятствующих внедрению ионов в подложку при последующей имплантации, последующую имплантацию ионов второго типа проводимости в подложку по обе стороны от пристеночных областей, формирование сильнолегированных активных областей стока-истока путем отжига, после имплантации ионов преимущественно кислорода на боковых стенках затвора формируют пристеночные области, затем в слой с высокой концентрацией атомов кислорода и диоксида кремния производят имплантацию ионов второго типа проводимости, где используют компоненты, входящие в состав которых атомы вещества имеют высшие оксиды, образующие совместно с диоксидом кремния стекло, а тонкий захороненный слой изолятора, сильнолегированные активные области стока-истока и их слаболегированные участки, примыкающие по обе стороны к затвору, формируют одновременно путем отжига при температуре, большей температуры размягчения, но меньшей температуры стеклования образующегося стекла, и в интервале времени, складывающегося из времени миграции внедренных атомов второго типа проводимости в образующемся стекле и времени диффузионного легирования в активных областях стока-истока, при этом величина данного интервала времени удовлетворяет условию образования под пристеночными областями в сторону затвора промежуточных участков с все меньшей степенью легирования.

Новым в изобретении является то, что после имплантации ионов преимущественно кислорода на боковых стенках затвора формируют пристеночные области, затем в слой с высокой концентрацией атомов кислорода и диоксида кремния производят имплантацию ионов второго типа проводимости, где используют компоненты, входящие в состав которых атомы вещества имеют высшие оксиды, образующие совместно с диоксидом кремния стекло, а тонкий захороненный слой изолятора, сильнолегированные активные области стока-истока и их слаболегированные участки, примыкающие по обе стороны к затвору, формируют одновременно путем отжига при температуре, большей температуры размягчения, но меньшей температуры стеклования образующегося стекла, и в интервале времени, складывающегося из времени миграции внедренных атомов второго типа проводимости в образующемся стекле и времени диффузионного легирования в активных областях стока-истока, при этом величина данного интервала времени удовлетворяет условию образования под пристеночными областями в сторону затвора промежуточных участков с все меньшей степенью легирования.

Сущность изобретения заключается в том, что хотя способ ионного синтеза стекла в качестве захороненного изоляторного слоя в подложке кремния ранее известен [11], однако способ изготовления МДП транзистора с локальными участками захороненного изолятора, в состав которого входит стекло - источник легирующей примеси для активных областей стока-истока в процессе отжига, предложен впервые. Это позволяет сделать вывод, что заявляемый способ отвечает критерию "изобретательский уровень".

На чертежах представлена последовательность изготовления МДП транзистора с локальными участками захороненного изолятора согласно заявляемому способу.

На фиг.1 изображена полупроводниковая подложка 1 на основе кремния первого типа проводимости после операций:

- формирования на поверхности слоя изолирующего диэлектрика вокруг активных областей транзистора 2 и затвора с вертикальными боковыми стенками из слоев подзатворного диэлектрика 3, проводящего слоя 4 с защитной слой-маской сверху 5;

- имплантации ионов преимущественно кислорода по обе стороны от затвора в подложку до образования в глубине слоя с высокой концентрацией атомов кислорода и диоксида кремния 6.

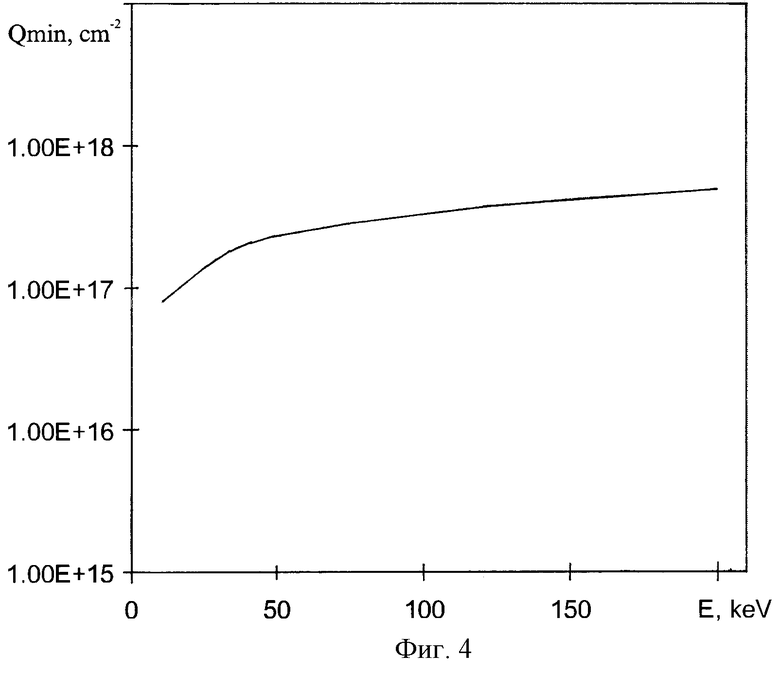

При различных способах создания изолирующего слоя 2 глубина его залегания относительно поверхности подложки 1 должна обеспечивать смыкание со слоем захороненного диэлектрика 10 (фиг.3) с целью сплошной изоляции активных областей транзистора. В качестве материала для изолирующего 2 и подзатворного слоев диэлектрика 3 обычно используют диоксид кремния, для последнего предпочтительна нитридизация в процессе его создания. Для материала проводящего слоя электрода затвора 4 используют легированный поликремний либо полицид (поликремний со сформированным сверху слоем силицида металла). В качестве защитной слой-маски 5 используют слой фоторезиста либо его комбинацию с другими слоями из более радиационно стойких органических или неорганических материалов (например пленок полиимида, металлов или диоксида кремния). В последнем случае фоторезист выполняет также функцию фотомаски при их формировании. Имплантация ионов преимущественно кислорода не исключает предварительную, последующую или совместную с ионами кислорода имплантацию небольших доз изовалентных ионов (германия, кремния, углерода) либо ионов инертного газа, например аргона. Образование слоя с достаточно высокой концентрацией атомов кислорода и диоксида кремния в диапазоне выбранных энергий происходит при имплантации кислорода с дозами Q более некоторого Qmin. В этом случае обеспечивается термодинамическая стабильность захороненного слоя диоксида кремния в процессе последующего отжига и образование сплошного однородного слоя с отсутствием включений аморфных преципитатов.

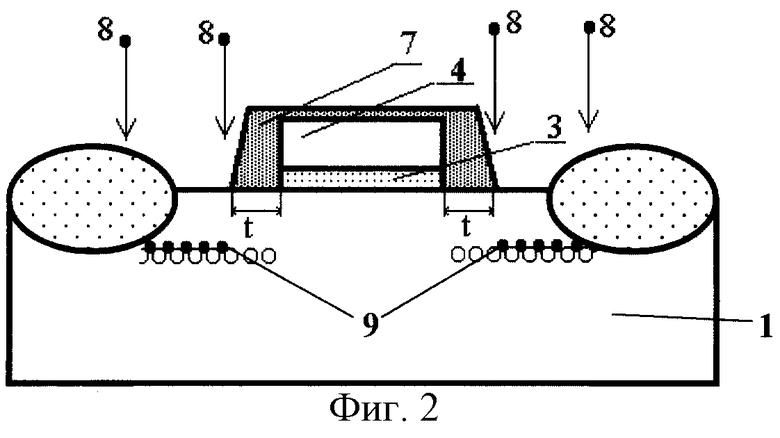

На фиг.2 изображена та же подложка 1 на последующем этапе после формирования на боковых стенках затвора пристеночных областей 7 и имплантации ионов второго типа проводимости 8 непосредственно в слой с высокой концентрацией кислорода и диоксида кремния. В результате слой 6 на фиг.1 трансформируется в 9 на фиг.2. Пристеночные области формируют в два этапа: на первом - наносят на поверхность со ступенчатым рельефом в виде боковых стенок затвора диэлектрический слой, на втором - проводят анизотропное плазменное травление данного слоя. В качестве материала пристеночных областей обычно используют диоксид кремния, в случае необходимости последующего удаления данных областей после имплантации более удобен нитрид кремния. В качестве ионов 8 используют компоненты, входящие в состав которых атомы вещества имеют высшие оксиды, способные совместно с диоксидом кремния образовать стекло (бор, фторид бора, фосфор и т.д.)

На фиг.3 изображена та же подложка 1 после заключительного этапа одновременного формирования тонкого захороненного слоя изолятора 10, содержащего стекло, легирования из данного стекла активных областей стока 11, истока 12 и промежуточных участков 13, для которых степень легирования под пристеночными областями убывает с расстоянием. Формирование происходит в результате отжига при температуре, большей температуры размягчения, но меньшей температуры стеклования образующегося стекла. Отжиг происходит в интервале времени, складывающегося из времени миграции внедренных атомов второго типа проводимости в образующемся стекле и времени диффузионного легирования ими активных областей стока-истока 11, 12 и промежуточных участков 13 вследствие боковой диффузии примеси под пристеночными областями на расстоянии неболее t. В противном случае, при выходе переднего фронта диффузии за край нижележащего слоя захороненного диэлектрика резко увеличиваются емкости сток-подложка и исток-подложка и снижается эффективность функционирования транзистора.

Способ поясняется следующим примером реализации предлагаемого изобретения.

Пример. На поверхности подложки кремния КЭФ-4,5 с ориентацией (100) первого типа проводимости (n) термическим окислением с маской нитрида кремния сформировали области локального диоксида кремния толщиной 0,6 мкм, изолирующие активные области формируемого транзистора. Затем последовательно наносят подзатворный диоксид кремния толщиной  , слой легированного бором поликремния толщиной 0,3 мкм и слой низкотемпературного диоксида кремния толщиной 0,3 мкм, входящий в состав защитной слой маски при последующей имплантации кислорода. Затем после формирования слоя фотомаски из фоторезиста AZ5418 толщиной 1,5 мкм, проекционной фотолитографией на установке ЭМ-584А по нанесенным слоям формируют область затвора с вертикальными стенками и длиной канала 1,5 мкм. Далее в подложку с неудаленной фотомаской (5 на фиг.1) под углом 7° имплантируют ионы кислорода с энергией 100 кэВ и дозой 1·1018 О+/см2. Энергию и дозу кислорода выбирают в соответствии с кривой, приведенной на фиг.4, которая была получена на основе расчета термодинамических потенциалов системы кремний - имплантированный кислород [12]. После имплантации фотомаску удаляют обработкой в кислородной плазме. Далее на поверхность со ступенчатым рельефом методом LPCVD (Low-Pressure-Chemical-Vapour-Deposition) наносят слой диоксида кремния толщиной 0,65 мкм и анизотропным плазменным травлением нанесенного слоя на установке 08-ПХО-100Т-004 создали пристеночные диэлектрические области толщиной t=0,5 мкм. Затем в эту же подложку имплантируют ионы бора с энергией 65 кэВ и дозой 1,65·1017 В+/см2 (фиг.2). Контрольные структуры после имплантации затем исследуют методом вторичной ионной масс-спектрометрии (ВИМС) с использованием методики, примененной ранее в [13]. Анализ распределений бора и кислорода показал, что максимальные значения концентрации обоих элементов находятся на глубине примерно 0,25 мкм, что вполне удовлетворительно совпадало с результатами моделирования процесса имплантации с помощью программы TRIM (согласно нее максимумы распределений должны находиться на глубине 0,22 мкм). После этого подложку в термопечи типа СДОМ-3 подвергают отжигу в инертной среде с содержанием кислорода менее 0,5% при температуре 1100°С в течение 4 минут и полученную структуру снова исследуют методом ВИМС. Результаты анализа показали, что в процессе отжига сформировался захороненный слой боросиликатного стекла, содержащий 18% В2О3, толщиной ~ 140 нм, при этом в областях стока и истока уровень легирования бором составил 1·1020 см-3.

, слой легированного бором поликремния толщиной 0,3 мкм и слой низкотемпературного диоксида кремния толщиной 0,3 мкм, входящий в состав защитной слой маски при последующей имплантации кислорода. Затем после формирования слоя фотомаски из фоторезиста AZ5418 толщиной 1,5 мкм, проекционной фотолитографией на установке ЭМ-584А по нанесенным слоям формируют область затвора с вертикальными стенками и длиной канала 1,5 мкм. Далее в подложку с неудаленной фотомаской (5 на фиг.1) под углом 7° имплантируют ионы кислорода с энергией 100 кэВ и дозой 1·1018 О+/см2. Энергию и дозу кислорода выбирают в соответствии с кривой, приведенной на фиг.4, которая была получена на основе расчета термодинамических потенциалов системы кремний - имплантированный кислород [12]. После имплантации фотомаску удаляют обработкой в кислородной плазме. Далее на поверхность со ступенчатым рельефом методом LPCVD (Low-Pressure-Chemical-Vapour-Deposition) наносят слой диоксида кремния толщиной 0,65 мкм и анизотропным плазменным травлением нанесенного слоя на установке 08-ПХО-100Т-004 создали пристеночные диэлектрические области толщиной t=0,5 мкм. Затем в эту же подложку имплантируют ионы бора с энергией 65 кэВ и дозой 1,65·1017 В+/см2 (фиг.2). Контрольные структуры после имплантации затем исследуют методом вторичной ионной масс-спектрометрии (ВИМС) с использованием методики, примененной ранее в [13]. Анализ распределений бора и кислорода показал, что максимальные значения концентрации обоих элементов находятся на глубине примерно 0,25 мкм, что вполне удовлетворительно совпадало с результатами моделирования процесса имплантации с помощью программы TRIM (согласно нее максимумы распределений должны находиться на глубине 0,22 мкм). После этого подложку в термопечи типа СДОМ-3 подвергают отжигу в инертной среде с содержанием кислорода менее 0,5% при температуре 1100°С в течение 4 минут и полученную структуру снова исследуют методом ВИМС. Результаты анализа показали, что в процессе отжига сформировался захороненный слой боросиликатного стекла, содержащий 18% В2О3, толщиной ~ 140 нм, при этом в областях стока и истока уровень легирования бором составил 1·1020 см-3.

Таким образом, заявляемый способ позволяет заметно упростить технологию формирования МДП транзистора с локальными участками захороненного изолятора при относительно невысоком термическом бюджете термообработки.

Заявляемый способ по сравнению с прототипом имеет следующие преимущества:

- можно добиться повышения стабильности МДП транзистора при достижении минимального уровня оборванных связей в структуре захороненного слоя изолятора из стекла по сравнению с диоксидом кремния;

- снижается термический бюджет постимплантационных термообработок, так как температуры размягчения стекол в широком диапазоне составов, как правило, не превышают 1050°С, т.е. появляется возможность использования стандартных установок быстрого отжига;

- в предложенном способе изготовления МДП транзистора число отжигов сокращается до одного, так как формирование захороненного слоя изолятора и активных областей стока-истока происходят одновременно;

- боковая диффузия примеси в процессе отжига приводит к плавному ее распределению, что уменьшает вероятность пробоя, генерацию горячих электронов, их инжекцию в подзатворный диэлектрик;

- стекла являются хорошими генерирующими центрами и вредные неконтролируемые примеси (железо, медь, золото) при температурах термообработок ~ 1050°С нейтрализуются, образуя со слоем стекла стойкие химические соединения типа боратов или фосфатов [10].

Источники информации

1. Steve Krause, Maria Anc, Peter Roitman. Evolution and future trends of Simox material. // MRS Bulletin. 1998, vol.23, №12, pp.25-29.

2. P.M.Rousseau, S.W.Crowder, P.B.Griffin, J.D.Plummer. Arsenic deactivation enhanced diffusion and the reverse short-channel effect. // IEEE Electron Device Letters, 1997, vol.18, №2, pp.42-44.

3. Патент США №5795800, H 01 L 021/00 (НКИ 438/149), опубл. 18.08.1998.

4. Патент США №4700454, H 01 L 21/265 (НКИ 438/407), опубл. 20.10.1987.

5. Патент США №6069054, H 01 L 21/76 (НКИ 438/407), опубл. 30.05.2000.

6. Патент США №5674760, H 01 L 21/336 (НКИ 438/297), опубл. 07.10.1997.

7. Патент США №6100148, H 01 L 21/336 (НКИ 438/305), опубл. 08.08.2000.

8. Патент США №5712173, H 01 L 21/84 (НКИ 438/297), опубл. 27.01.1998.

9. Devine R.A.V., et al. Oxygen gettering and oxide degradation during annealing of Si/SiO2/Si structures // J. Appl. Phys. 1995, vol.77, №1, pp.175-186.

10. А.И. Курносов, В.В. Юдин. Технология и оборудование производства полупроводниковых приборов. Л.: Судостроение, 1971, с.121.

11. Заявка РФ №2001100775/28, 09.01.2001, H 01 L 21/76. Решение о выдаче патента от 16.05.2001.

12. Кривелевич С.А., Цырулев А.А. Расчет функции свободной энергии и моделирование эволюции системы кремний - имплантированный кислород. Тезисы совещания по росту кристаллов, пленок и дефектов структуры "Кремний-2002", 9-12 июля, Новосибирск, 2002 г.

13. Кривелевич С.А. и др. Формирование SiO2-cлoя в кремнии, имплантированном кислородом // Высокочистые вещества. 1993, №6, с.133-136.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП НАНОТРАНЗИСТОРА С ЛОКАЛЬНЫМ УЧАСТКОМ ЗАХОРОНЕННОГО ИЗОЛЯТОРА | 2012 |

|

RU2498447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРА | 1991 |

|

RU2018992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРА НА СТРУКТУРЕ "КРЕМНИЙ НА ИЗОЛЯТОРЕ" | 2022 |

|

RU2784405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРА | 1991 |

|

SU1829782A1 |

| Способ изготовления быстродействующего кремниевого МОП-транзистора | 2024 |

|

RU2822006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРОВ | 1987 |

|

SU1554686A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРА НА СТРУКТУРЕ КРЕМНИЙ НА САПФИРЕ | 2004 |

|

RU2298856C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНЗИСТОРА С НЕЗАВИСИМЫМ КОНТАКТОМ К ПОДЛОЖКЕ | 2020 |

|

RU2739861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАСШТАБИРУЕМОЙ БИКМОП СТРУКТУРЫ | 2003 |

|

RU2234165C1 |

| Способ изготовления транзистора с зависимым контактом к подложке | 2021 |

|

RU2758413C1 |

Использование: в электронной технике, при производстве интегральных схем с повышенной радиационной стойкостью. Технический результат изобретения – упрощение технологического процесса при одновременном повышении надежности функционирования МДП приборов. Сущность изобретения: в способе изготовления МДП транзистора с локальными участками захороненного изолятора на поверхности подложки из кремния первого типа проводимости формируют изолирующий слой вокруг активных областей транзистора, формируют затвор, проводят имплантацию ионов преимущественно кислорода в подложку до образования в глубине подложки слоя с высокой концентрацией атомов кислорода и диоксида кремния, после имплантации ионов преимущественно кислорода на боковых стенках затвора формируют пристеночные области, затем в слой с высокой концентрацией атомов кислорода и диоксида кремния производят имплантацию ионов второго типа проводимости, где используют компоненты, входящие в состав которых атомы вещества имеют высшие оксиды, образующие совместно с диоксидом кремния стекло, а тонкий захороненный слой изолятора, сильнолегированные активные области стока-истока и их слаболегированные участки, примыкающие по обе стороны к затвору, формируют одновременно путем отжига при температуре, большей температуры размягчения, но меньшей температуры стеклования образующегося стекла, и в интервале времени, складывающегося из времени миграции внедренных атомов второго типа проводимости в образующемся стекле и времени диффузионного легирования в активных областях стока-истока, при этом величина данного интервала времени удовлетворяет условию образования под пристеночными областями в сторону затвора промежуточных участков с все меньшей степенью легирования. 4 ил.

Способ изготовления МДП транзистора с локальными участками захороненного изолятора, включающий формирование на поверхности подложки на основе кремния первого типа проводимости изолирующего слоя вокруг активных областей транзистора, формирование затвора с вертикальными боковыми стенками и защитной слой-маской сверху, препятствующей внедрению ионов кислорода в проводящий слой затвора при последующей имплантации, имплантацию ионов преимущественно кислорода в подложку по обе стороны от затвора с дозами и энергией до образования в глубине подложки слоя с достаточно высокой концентрацией атомов кислорода и диоксида кремния, ограничивающего снизу активные области стока-истока, формирование тонкого захороненного слоя изолятора при стимуляции взаимодействия имплантированных атомов с подложкой путем отжига, формирование в примыкающей с обеих сторон к затвору части активных областей стока-истока слаболегированных участков второго типа проводимости, формирование на боковых стенках затвора пристеночных диэлектрических областей, препятствующих внедрению ионов в подложку при последующей имплантации, имплантацию ионов второго типа проводимости в подложку по обе стороны от пристеночных областей, формирование сильнолегированных активных областей стока-истока путем отжига, отличающийся тем, что после имплантации ионов преимущественно кислорода на боковых стенках затвора формируют пристеночные области, затем в слой с высокой концентрацией атомов кислорода и диоксида кремния производят имплантацию ионов второго типа проводимости, где используют компоненты, входящие в состав которых атомы вещества имеют высшие оксиды, образующие совместно с диоксидом кремния стекло, а тонкий захороненный слой изолятора, сильнолегированные активные области стока-истока и их слаболегированные участки, примыкающие по обе стороны к затвору, формируют одновременно путем отжига при температуре, большей температуры размягчения, но меньшей температуры стеклования образующегося стекла и в интервале времени, складывающегося из времени миграции внедренных атомов второго типа проводимости в образующемся стекле и времени диффузионного легирования в активных областях стока-истока, при этом величина данного интервала времени удовлетворяет условию образования под пристеночными областями в сторону затвора промежуточных участков с все меньшей степенью легирования.

| US 5712173 A, 27.01.1998 | |||

| US 5955767 A, 21.09.1999 | |||

| 2001 |

|

RU2182489C1 | |

| DE 3726842 A1, 18.02.1988 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1999 |

|

RU2164719C1 |

Авторы

Даты

2004-08-27—Публикация

2002-11-10—Подача