Изобретение относится к полупроводниковой технологии, может быть использовано в области создания современных материалов для микроэлектроники, в частности структур кремний-на-изоляторе (КНИ) для производства современных сверхбольших интегральных схем (СБИС) и других изделий микроэлектроники.

Технология кремний-на-изоляторе (КНИ) выбрана рядом ведущих мировых фирм генеральным направлением развития технологии кремниевой микроэлектроники, обеспечивающей наибольшие преимущества при создании кремниевых ультрабольших интегральных схем (УБИС). Переживаемый в чипах УБИС кризис в потребляемой мощности выдвинул КНИ в качестве главной альтернативы обычной кремниевой технологии.

Известен способ создания КНИ-структур путем имплантации в кремний ионов кислорода и последующего отжига (SIMOX) [S. Krause, M. Anc, P. Roitman MRS Bulletin, 12, 25-29, 1998]. При данном способе в пластину кремния внедряются ионы кислорода при повышенной температуре дозой, достаточной для формирования оксида в области проникновения ионов. Эта доза составляет 1-2 ·1018 см-2 и в силу большой величины требует использовать специальные имплантеры реакционноспособных ионов, позволяющие создавать большую плотность ионного тока. Затем для формирования захороненного оксида и устранения радиационных дефектов проводится высокотемпературный отжиг при температуре не менее 1350oC в течение нескольких часов. В результате формируется захороненный слой диэлектрика (SiO2), отсекающий тонкий слой кремния, который и является рабочей областью структуры.

Данный способ обладает рядом недостатков, среди которых необходимость в специальных имплантерах, позволяющих набирать нужные дозы кислорода, а также, специальные высокотемпературные печи отжига с развиваемыми температурами 1350oC и более, используемые для формирования SiO2. Нужно заметить, что ни одна из стран бывшего СССР не имеет ни одного имплантера ионов кислорода, необходимого для данного способа производства КНИ. Стремление уменьшить дозу ионов привело к развитию метода, когда за счет имплантации формировался лишь островковый захороненный слой SiO2, который затем разращивался до сплошного слоя путем отжига при 1350oC в атмосфере кислорода в течение длительного времени. Этот метод получил название метод внутреннего окисления. В результате доза ионов кислорода была снижена на порядок (до 2·1017 см-2), что по-прежнему является очень большой величиной. Кроме чисто технологических трудностей (т. е. необходимость специального оборудования), при данном способе производства КНИ возникают проблемы, связанные со свойствами границы раздела Si/SiO2, которая характеризуется высокими механическими напряжениями и, как следствие, наличием структурных дефектов. Кроме того, SiO2 обладает большим рельефом (10-20 нм), что создает дополнительные проблемы при использовании КНИ с тонким отсеченным слоем кремния. Для уменьшения данного рельефа также приходится принимать специальные меры.

Наиболее близким способом создания КНИ, выбранным в качестве прототипа, является способ, описанный в работе [M. Bruel, MRS Bulletin, 12, 35-39, 1998]. Заключается он в следующем.

В пластину кремния с предварительно выращенным на поверхности термическим окислом толщиной 200 нм проводится имплантация водорода дозой 3.5·1016-1017 см-2 (типичное значение дозы 6·1016 см-2).

Затем проводится специальная химическая обработка как облученной пластины, так и второй пластины, которая будет участвовать в процессе сращивания, после чего пластины соединяются.

Последующая термообработка при 500oC (возможный интервал температур 400-600oC) приводит к расслоению облученной пластины по слою залегания водорода. В результате получается КНИ-структура. Затем следует термообработка при 1100oC 2 ч, улучшающая параметры КНИ-структуры за счет отжига радиационных дефектов и удаления остаточного водорода, а также укрепления связей на границе сращивания.

Заключительная операция состоит из прецизионной полировки КНИ-структуры, удаляющей 0.1-0.2 мкм с верхнего отсеченного слоя кремния.

Известно, что переход на КНИ-структуры при производстве большого класса полупроводниковых приборов и микросхем дает значительные преимущества по сравнению с объемным материалом, в частности, снижение потребляемой мощности и многое другое, и рассматривается в качестве генерального направления развития микроэлектроники. Но одним из моментов, ограничивающих применение КНИ и представляющих основной недостаток прототипа, является высокая стоимость КНИ-пластин по сравнению со стоимостью пластин исходного кремния. Эта стоимость определяется стоимостью имплантации водорода и последующих термообработок, и в результате она в 10-20 раз превышает стоимость исходного материала.

С другой стороны, использование КНИ-структур для одноэлектронных и квантовых приборов выдвигает очень высокие требования к совершенству границы отсеченный слой Si - захороненный SiO2 как с точки зрения структурных, так и с точки зрения электрофизических свойств. Известно, что переходный слой на границе Si/ термический SiO2 может достигать нескольких нанометров и именно такая граница используется в прототипе. Это является вторым из основных недостатков прототипа.

Улучшение свойств границы Si/SiO2 и уменьшение переходного слоя также представляется очень важным для КНИ-структур.

И последним недостатком прототипа, на который хотелось бы обратить внимание, это облучение ионами слоя окисла, который в последующем будет служить захороненным диэлектриком. Используемые для облучения ионы водорода являются легкими ионами и вносят относительно мелкие (точечные) дефекты. Но дальнейшее использование слоя SiO2 в качестве изолирующего слоя выдвигает высокие требования к его пробивным напряжениям и токам утечки, и, как следствие, возникает необходимость полного устранения введенных дефектов высокотемпературными отжигами.

Техническим результатом изобретения является улучшение свойств границы раздела Si/SiO2 в КНИ- структурах, а также снижение радиационно-термического воздействия, необходимого для создания КНИ, что в свою очередь приводит к уменьшению стоимости КНИ. Технический результат достигается тем, что в способе изготовления структуры кремний-на-изоляторе, состоящем в имплантации водорода в первую пластину кремния, химической обработке облученной и второй пластины кремния, их соединении, последующей термообработке для сращивания пластин и расслоения облученной пластины, высокотемпературной термообработке при 1100oC, улучшающей ряд свойств структуры, и удалении приповерхностного нарушенного слоя кремния, вторую пластину подвергают окислению до подготовки пластин к соединению, сращивание пластин и расслоение облученной пластины проводят при температурах 150-250oC в течение 1-2 ч и 350-450oC в течение 0,5-2 ч, а высокотемпературную термообработку при 1100oC проводят в течение 0.5-1 ч.

Облучение первой пластины проводят дозой 2,5·1016-5·1016 см-2.

Кроме того, облучение первой пластины проводят через тонкий защитный слой окисла толщиной 20-50 нм с последующим удалением его после облучения.

1. Имплантацию ионов водорода проводят через тонкий слой SiO2- 20-50 нм, который служит для защиты пластины от загрязнений, в процессе имплантации и в дальнейшем его убирают. В результате доза водорода, необходимая для отслаивания тонкой пленки кремния при последующих термообработках, уменьшена до 2.5·1016-5·1016 см-2. При использовании дозы более 5·1016 см-2 сразу после облучения на поверхности пластины формируются дефекты, препятствующие соединению и расщеплению пластины. При дозе меньше 2.5·1016 см-2 имплантированного водорода недостаточно для отщепления пленки по всей поверхности пластины.

2. Окисел кремния толщиной 0,2-0,5 мкм, который после сращивания пластин будет играть роль захороненного окисла, выращивают термически на второй пластине и, соответственно, не подвергают воздействию радиации, сохраняя его высокое качество в КНИ-структуре.

3. Соединенные пластины проходят термообработку при 150-250oC в течение 1 - 2 ч для увеличения сил взаимодействия между ними. При температуре ниже 150oC, а также при временах меньше 1 ч сила сращивания между пластинами кремния еще недостаточна, а при температуре выше 250oC (вплоть до температур ≈ 600oC) и при времени более 2 ч она не увеличивается, поэтому повышать температуру выше 250oС и увеличивать время термообработки нецелесообразно. Затем расслоение облученной пластины проводят при Т=350-450oC в течение 0.5 - 2 ч. Минимальное время (0.5 ч) задается длительностью протекания процессов, вызывающих расслоение облученной пластины, и, в частности, перераспределением внедренного водорода. Увеличение времени отжига до 2 ч может оказывать некоторое влияние на электрофизические параметры КНИ-структуры. Дальнейшее увеличение времени отжига при Т=350-450oC уже ни на что не влияет и поэтому не имеет смысла. При температуре ниже 350oC водород связан в комплексы и не принимает участия в расщеплении облученной пластины Si. При температуре выше 450oC из-за мгновенного расслоения облученной части пластины перенос происходит неравномерно по площади пластины.

4. Завершающий стандартный отжиг КНИ-структуры при 1100 ± 5oC, необходимый для увеличения силы сращивания между пластинами кремния до величин, равных энергии разрыва объемного кремния, а также для удаления из отсеченного слоя кремния остаточных радиационных дефектов и водорода, проводят в течение 0,5-1 ч. Короткие времена отжига стали возможны, так как захороненный диэлектрик не подвергают облучению, и поэтому нет необходимости в длительном отжиге дефектов для восстановления его свойств. Но при отжигах менее 0.5 ч остаточный водород не успевает полностью выходить из КНИ-структуры, а время отжига более 1 ч не имеет смысла.

5. Граница сращивания в изготовленных таким образом КНИ-структурах расположена между отсеченным слоем Si и захороненным SiO2 и по данным микроскопии атомарного разрешения величина переходного слоя составляет 1-2 атомных монослоя (0,3-0,6 нм).

6. Удаление верхнего нарушенного слоя отсеченной пленки кремния может производиться либо полировкой, либо окислением.

Таким образом, основным отличием данного способа создания КНИ-структур является перенос диэлектрика с облучаемой пластины на необлучаемую подложку и уменьшение совокупности радиационно-термических воздействий на структуру, используемую в процессе изготовления КНИ.

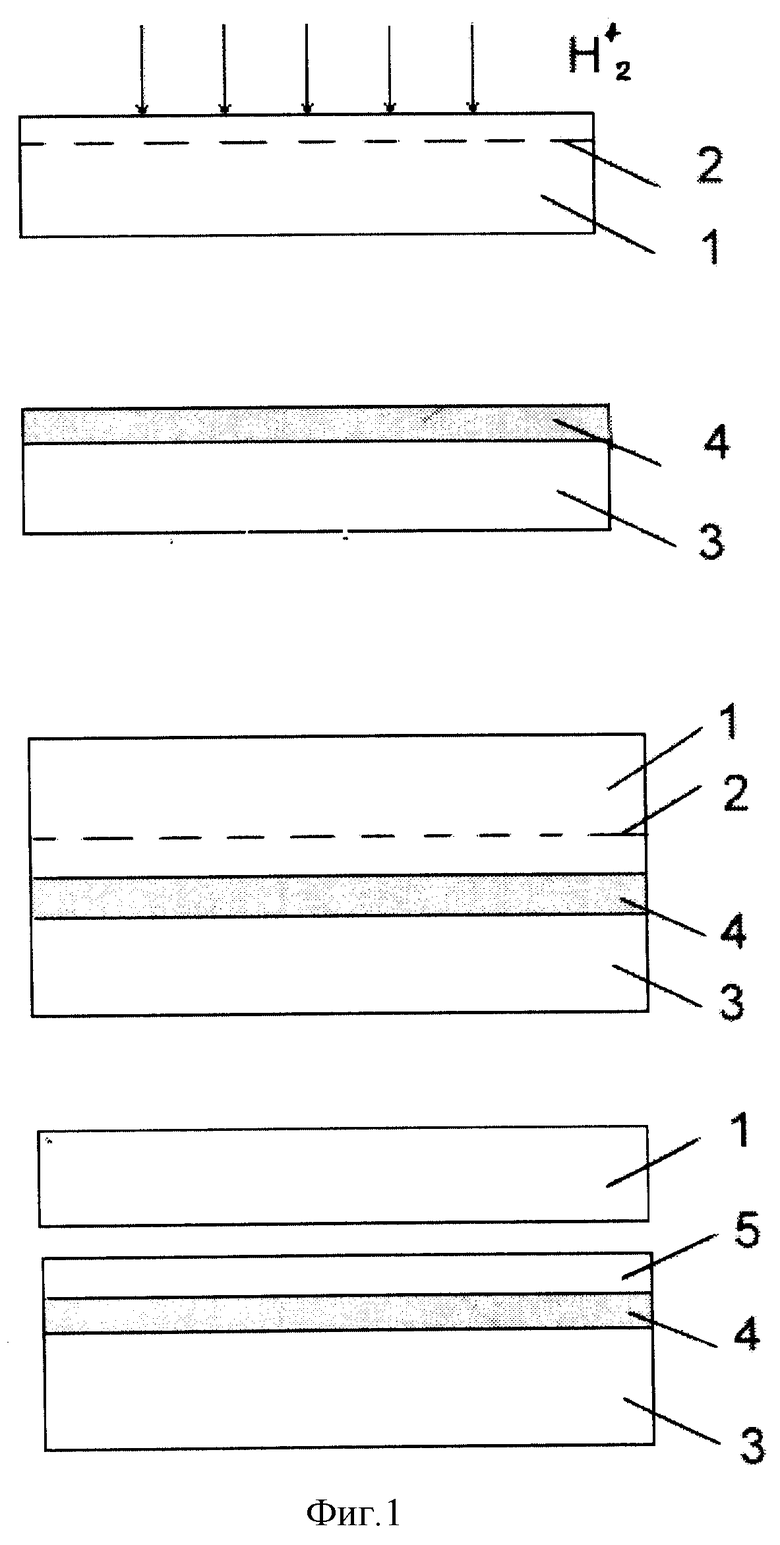

На фиг. 1 представлена схема изготовления КНИ-структуры, где 1 - первая пластина кремния, 2 - глубина залегания имплантированного водорода, 3 - вторая пластина кремния, 4 - термический окисел, 5 - отсеченный слой кремния.

На фиг. 2 приводится изображение границы отсеченный слой кремния - захороненный окисел (граница сращивания), полученное с помощью микроскопии атомарного разрешения.

Пример 1

Реализация заявляемого способа поясняется на фиг. 1.

1. В пластину 1 кремния проводят имплантацию ионов H2+ с энергией 130 кэВ и дозой 4·1016 см-2 через тонкий защитный слой SiO2 толщиной 40 нм, который удаляют после облучения.

2. Пластину 3 кремния подвергают термическому окислению до толщины SiO2 0,28 мкм - слой 4.

3. Соединяют пластины 1 и 3 кремния после тщательной очистки и гидрофилизации поверхности.

4. Термообработки 200oC 1,5 ч и 450oC 0,5 ч позволяют осуществить сращивание пластин и расслоение пластины 1 по слою залегания водорода 2, толщина которого составляет ≈ 0.5 мкм (слой 4). В результате имеем структуру 0,5 мкм Si (слой 5)/ 0,28 мкм SiO2 (слой 4) / Si.

5. Высокотемпературный отжиг проводят при 1100oC в течение 1 ч.

6. Удаление верхнего нарушенного слоя отсеченной пленки кремния проводят окислением структуры.

Пример 2

Для изготовления КНИ-структуры, описываемой в данном примере, используют следующие режимы.

1. В пластину 1 кремния проводят имплантацию ионов H2+ с энергией 130 кэВ и дозой 2,5·1016 см-2 через тонкий защитный слой SiO2 толщиной 20 нм, который удаляют после облучения.

2. Пластину 3 кремния подвергают термическому окислению до толщины SiO2 0,2 мкм - слой 4.

3. Соединяют пластины 1 и 3 кремния после тщательной очистки и гидрофилизации поверхности.

4. Термообработки 250oC 1 ч и 400oC 1 ч позволяют осуществить сращивание пластин и расслоение пластины 1 по слою залегания водорода 2, толщина которого составляет ≈ 0.5 мкм. В результате имеем структуру 0,5 мкм Si (слой 5)/ 0,2 мкм SiO2 (слой 4)/ Si.

5. Высокотемпературный отжиг проводят при 1100oC 45 мин.

6. Удаление верхнего нарушенного слоя отсеченной пленки кремния проводят окислением структуры.

Пример 3

Данная КНИ-структура была изготовлена при минимальных температурах.

1. В пластину 1 кремния проводят имплантацию ионов H2+ с энергией 130 кэВ и дозой 5·1016 см-2 через тонкий защитный слой SiO2 толщиной 50 нм, который удаляют после облучения.

2. Пластину 3 кремния подвергают термическому окислению до толщины SiO2 0,5 мкм - слой 4.

3. Соединяют пластины 1 и 3 кремния после тщательной очистки и гидрофилизации поверхности.

4. Термообработки 150oC 2 ч и 350oC 2 ч позволяют осуществить сращивание пластин и расслоение пластины 1 по слою залегания водорода 2, толщина которого составляет ≈ 0.5 мкм. В результате имеем структуру 0,5 мкм Si (слой 5)/ 0,5 мкм SiO2 (слой 4)/ Si.

5. Высокотемпературный отжиг проводят при 1100oC 0.5 ч.

6. Удаление верхнего нарушенного слоя отсеченной пленки кремния проводят окислением структуры.

Полученные в результате КНИ-структуры демонстрировали полный перенос пленки с первой пластины на вторую пластину кремния.

Исследования полученных КНИ-структур показали, что методами электронной микроскопии в отсеченном слое кремния не наблюдается каких-либо структурных дефектов. Данные вторичной масс-спектроскопии ионов показали, что используемый высокотемпературный отжиг при 1100oC в течение 0.5 ч уже является достаточным, для того, чтобы удалить водород из рабочей области структуры (т. е. из отсеченного слоя кремния).

Предлагаемый способ создания КНИ-структуры существенно улучшает структуру переходного слоя на границе Si/SiO2. По данным микроскопии атомарного разрешения (фиг. 2) переходный слой Si/SiO2 составляет 0,3-0,6 нм (1-2 монослоя), по данным эллипсометрии переходный слой на границе сращивания Si/SiO2 составляет 0,3 нм. Тогда как переходный слой между Si и термическим SiO2, выращенным при 1000oC и имеющим толщину 0,28 мкм, составляет по данным эллипсометрии 3 нм. Напомним, что характерные слои кремния, необходимые для создания одноэлектронных транзисторов на КНИ-структурах, составляют 1-5 нм.

Кроме того, пробивные напряжения в предлагаемом способе создания КНИ получаются выше, чем в прототипе. Так в случае создания КНИ-структуры по предлагаемому способу и для толщины SiO2 0,2 мкм пробивное напряжение превышало 100 В. В случае изготовления КНИ по способу, использованному в прототипе, при прочих равных условиях пробивное напряжение составило ≈ 60 В. Более высокие пробивные напряжения обусловлены тем, что в предлагаемом способе не происходило нарушение свойств SiO2 в процессе облучения.

Таким образом, как видно из примеров, предлагаемый способ изготовления КНИ-структур методом сращивания пластин, одна из которых облучена водородом, позволяет:

1) уменьшить необходимую дозу водорода и, соответственно, уменьшить время облучения;

2) снизить время высокотемпературной обработки;

3) снизить себестоимость КНИ-пластин вследствие пп. 1 и 2;

4) улучшить структуру границы раздела Si/SiO2;

5) получать захороненный диэлектрик с более высокими параметрами.

Данные преимущества являются следствием создания окисла, который в дальнейшем будет служить захороненным диэлектриком, на необлученной пластине, тем самым удается избежать необходимости удалять радиационные повреждения из окисного слоя. Кроме того, оказалось, что при заявляемом способе создания КНИ граница сращивания Si/SiO2 между отсеченным слоем кремния и захороненным диэлектриком практически не имеет переходного слоя (в пределах 1-2 монослоев), что является существенным преимуществом по сравнению с границей между кремнием и термическим SiO2. Последнее свойство особенно важно в случае дальнейшего использования структур для создания одноэлектронных и квантовых приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ СТРУКТУРНЫХ НАРУШЕНИЙ В СТРУКТУРАХ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 2000 |

|

RU2166814C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 2003 |

|

RU2265255C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ НА ИЗОЛЯТОРЕ | 2008 |

|

RU2368034C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2003 |

|

RU2244984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 2008 |

|

RU2382437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2006 |

|

RU2301476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ ПОЛУПРОВОДНИК-НА-ИЗОЛЯТОРЕ | 2012 |

|

RU2498450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 2012 |

|

RU2497231C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР С ЗАХОРОНЕННЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ | 1992 |

|

RU2045795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 2003 |

|

RU2217842C1 |

Использование: полупроводниковая технология, создание структур кремний-на-изоляторе для производства современных сверхбольших интегральных схем и других изделий микроэлектроники. Сущность изобретения: способ изготовления структуры кремний-на-изоляторе состоит в имплантации водорода в интервале доз 2,5·1016 - 5·1016 см-2 в первую пластину кремния через тонкий защитный слой окисла толщиной 20-50 нм с последующим удалением его после облучения, окислении второй пластины до подготовки пластин к соединению, химической обработке облученной и второй пластины кремния, их соединении, последующей термообработке для сращивания пластин и расслоения облученной пластины при температурах 150-250°С в течение 1-2 ч и 350-450°С в течение 0,5-2 ч, высокотемпературной термообработке при 1100°С в течение 0,5-1 ч, улучшающей ряд свойств структуры, и удалении приповерхностного нарушенного слоя кремния. Техническим результатом изобретения является улучшение свойств границы раздела Si/SiO2 в структурах, а также снижение радиационно-термического воздействия, необходимого для создания структур кремний-на-изоляторе, что, в свою очередь, приведет к уменьшению стоимости структур. 2 з.п. ф-лы, 2 ил.

| S.KPAUSE et al | |||

| MRS BULLETIN, 1998, 12, p | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| WO 9842010 A1, 24.09.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ СТРУКТУР | 1994 |

|

RU2086039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВОЙ СТРУКТУРЫ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1992 |

|

RU2018194C1 |

| US 5387555 A, 07.02.1995. | |||

Авторы

Даты

2001-03-27—Публикация

1999-09-28—Подача