Предлагаемое изобретение относится к транспортным конструкциям. Наибольший эффект достигнут при интенсивном, тяжелом 8К, 7К режиме работы кранов, например, в цехах черной и цветной металлургии, построенных на грунтах с неравномерной осадкой.

В настоящее время при наиболее употребляемых подкрановых балках пролетом 12 м и кранах грузоподъемностью 50 т и более подкрановые балки выполняют сварными двутавровыми из трех листов [1, с.239]. Примем известное техническое решение за аналог.

Главные недостатки аналога - низкая выносливость сварных подкрановых балок [2, с.126] и нарушение работоспособности при неравномерных осадках фундаментов. Усталостные трещины появляются при накоплении 0,7...0,8 млн циклов нагружений и через 3...4 года интенсивной эксплуатации подкрановые балки выходят из строя.

Известно также, что прокатные балки [3] обладают выносливостью в 3,5 раза выше, чем сварные. Однако даже самые мощные прокатные двутавры с высотой сечения 1 м [6, с.261] не обеспечивают прочности подкрановой балки на изгиб [1, с. 256] при кранах грузоподъемностью 30...50 т и более.

Известны также двухконсольные подкрановые балки, чередующиеся с однопролетными балками [4], обладающими значительно меньшей материалоемкостью. Резервы снижения материалоемкости в этой конструкции не исчерпаны. В настоящее время разработаны фундаменты с регулируемой величиной осадки, но для рихтовки каркасов не применяются.

Известна подкрановая конструкция, содержащая двухконсольную балку и колонны, соединенные в единую конструкцию, причем балка соединена с каждой из колонн посредством жесткого оголовка US 4227464 А, 14.10.1980.

Технический результат изобретения - повышение долговечности подкрановой конструкции, снижение материалоемкости и трудоемкости изготовления и обеспечение рихтовки каркаса здания.

Технический результат реализован тем, что подкрановая конструкция содержит двухконсольную балку и колонны, соединенные в единую конструкцию, причем балка соединена с каждой из колонн посредством жесткого оголовка.

Отличие в том, что база колонны снабжена домкратной балкой, при этом фундамент выполнен полым для заполнения его шлаком или щебнем и имеет нишу под домкратной балкой для размещения гидродомкрата, устанавливаемого по центру колонны.

Гидродомкрат упирается в базу колонны снизу и опирается на шлак или щебень для стабилизации проектной отметки фундамента и портальной подкрановой конструкции.

Домкратная балка жестко соединена с фундаментом колонны анкерными болтами, снабженными расположенными под домкратной балкой опорными гайками и расположенными над этой балкой крепежными гайками.

Сопоставление разработанной подкрановой конструкции для кранов грузоподъемностью 50...100 т с аналогом показывает ее существенные отличия:

- подкрановая конструкция сделана из соединенных друг с другом чередующихся портальных конструкций и балок-вставок;

- двухконсольная балка портальной подкрановой конструкции соединена жестким оголовком с каждой из колонн;

- материал сконцентрирован над колоннами, и опорные моменты переданы на фундамент по кратчайшему пути;

- пролетные моменты в подкрановой балке снижены в 2 раза, что позволило выполнить ее из прокатных двутавров, повысить выносливость и снизить трудоемкость изготовления ее;

- база каждой колонны снабжена домкратной балкой и оперта на фундамент, снабженный расширяющейся книзу полостью (соплом);

- площадь сечения нижнего отверстия полости, составляющего 30...50% от площади подошвы фундамента, а под домкратной балкой установлен гидродомкрат, приводимый в действие от пульсирующей насосной станции и опертый на сыпучий материал (шлак, щебень), заполняющий полость в фундаменте;

- портальную подкрановую конструкцию легко рихтовать посредством массы крана и поднимаемого им максимального груза [5].

Движение крана с грузом по балке-вставке и по консоли портала вызывает в ближайшей к крану колонне сжатие, а в дальней - растяжение. Растяжение превосходит массу портальной подкрановой конструкции. Поэтому при ослаблении анкерных болтов на дальней колонне на необходимую величину Δ автоматически происходит поддомкрачивание колонны и портальной подкрановой конструкции.

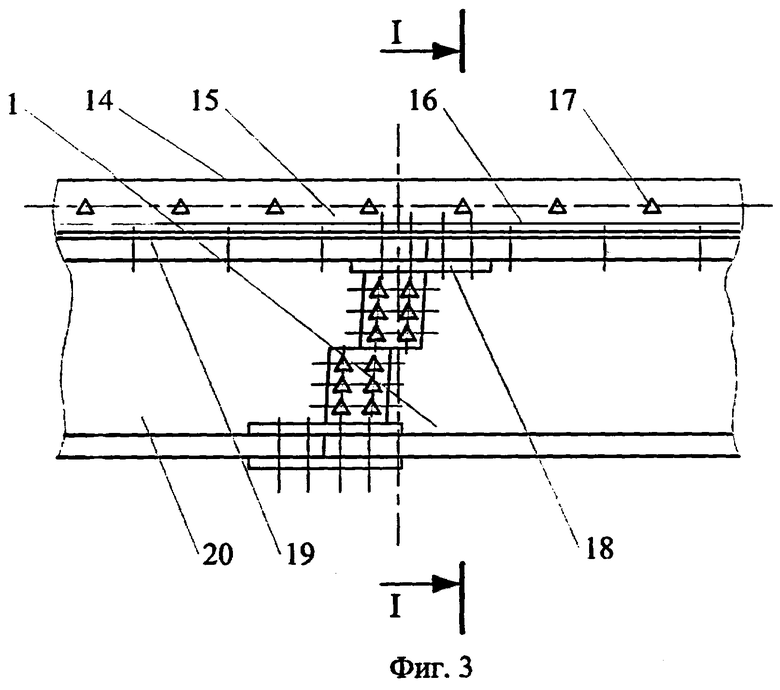

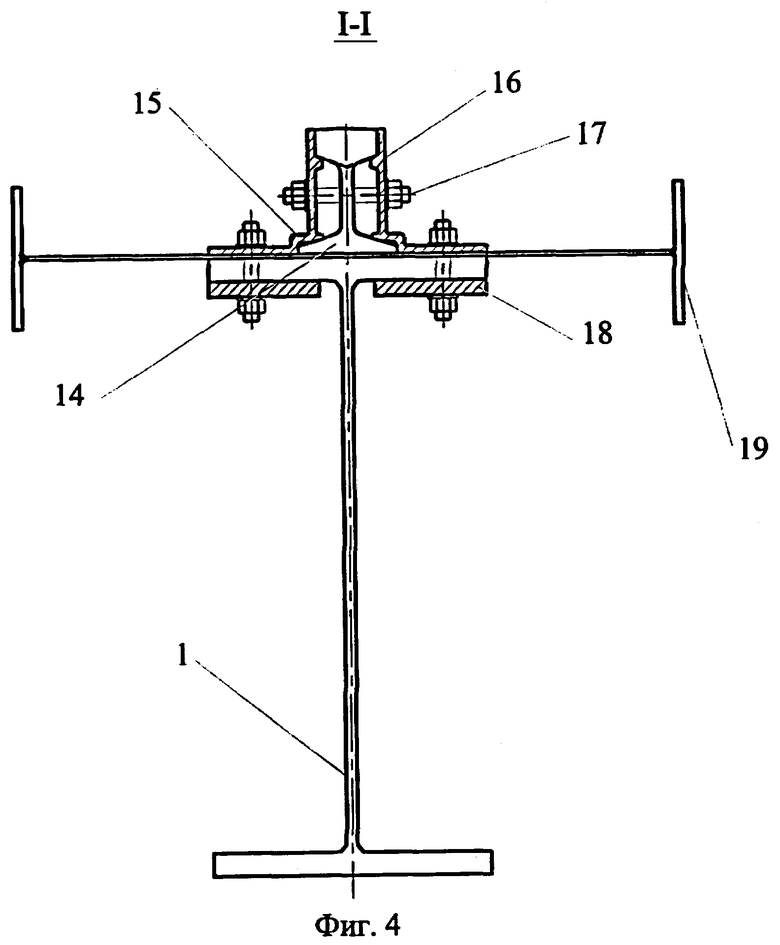

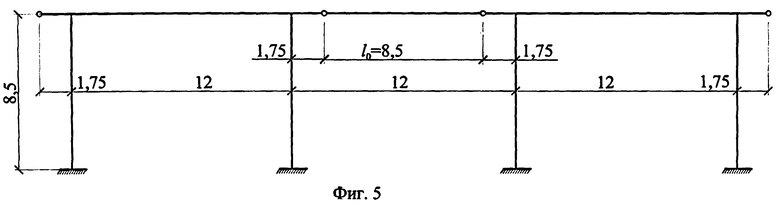

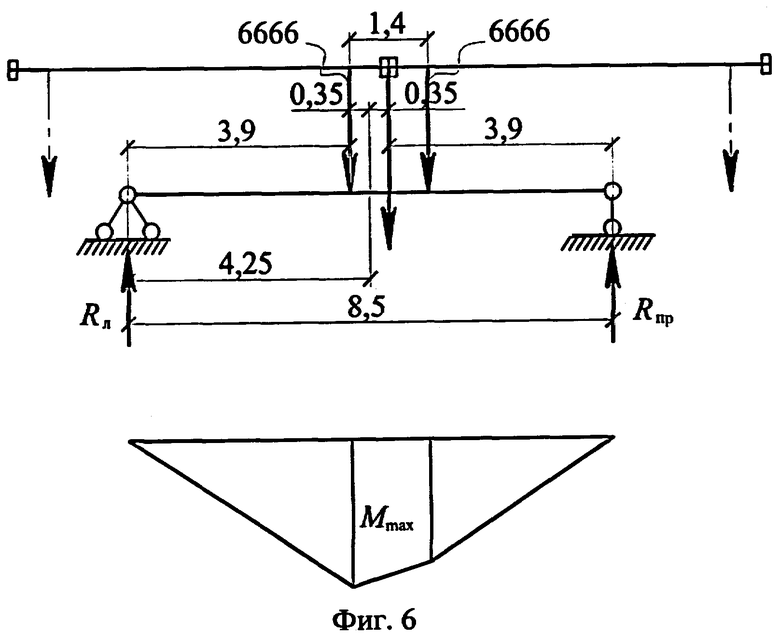

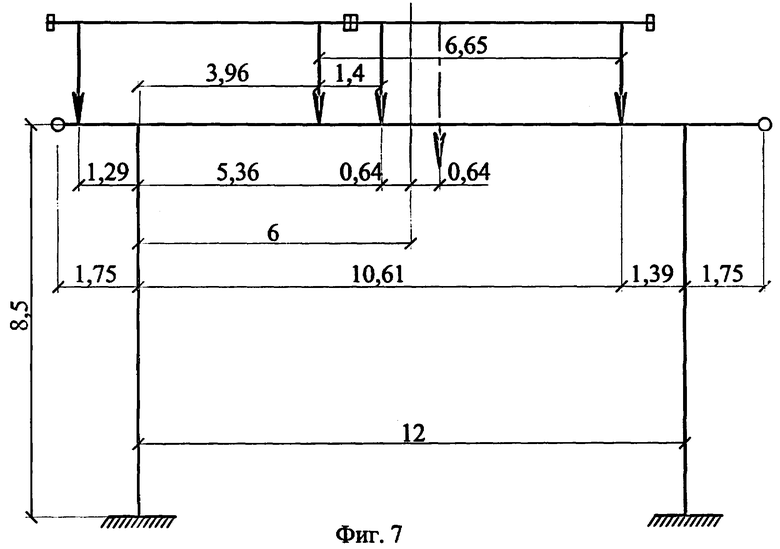

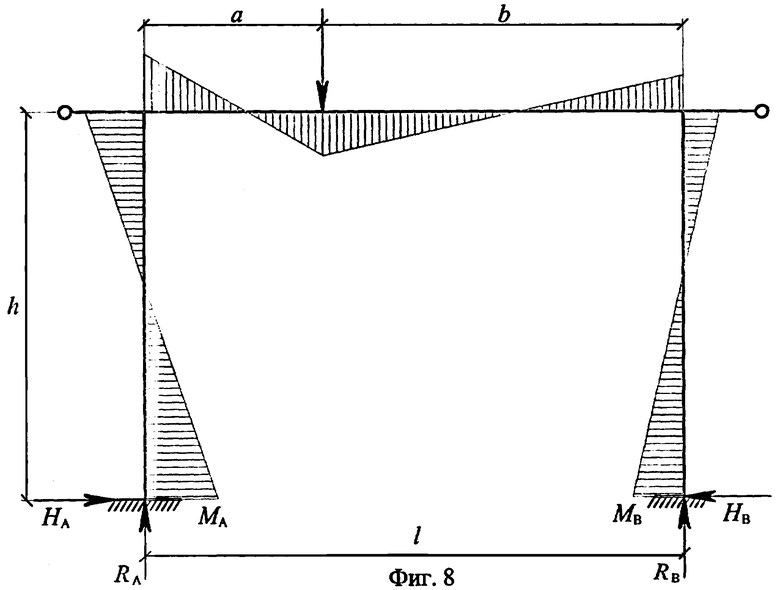

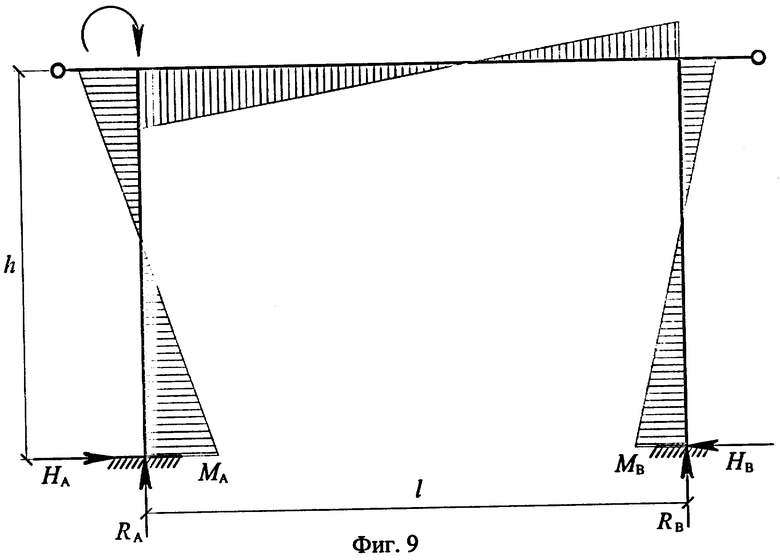

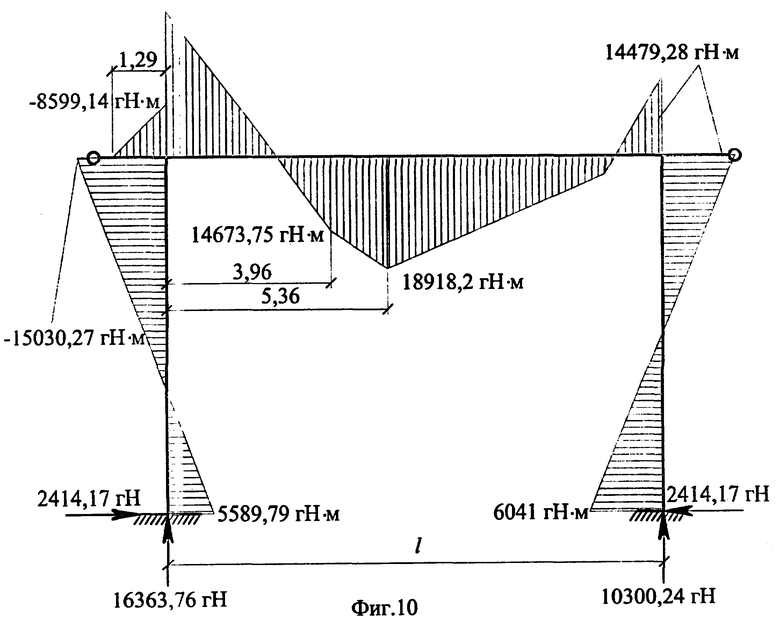

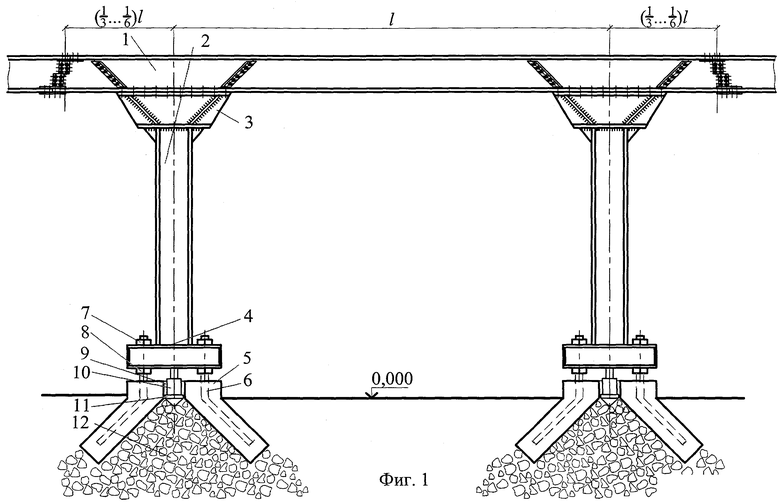

На фиг.1 показана разработанная подкрановая конструкция; на фиг.2 - жесткий центральный оголовок колонны; на фиг.3 - соединение портальной подкрановой конструкции с балкой-вставкой; на фиг.4 - разрез А-А на фиг.3; на фиг.5 - расчетная схема подкрановой конструкции; на фиг.6 - схема загружения балки-вставки; на фиг.7 - схема загружения подкрановой конструкции двумя кранами; на фиг.8 - эпюра моментов в портальной подкрановой конструкции от одной силы; на фиг.9 - эпюра моментов в портальной подкрановой конструкции от сосредоточенного момента; на фиг.10 - окончательная эпюра моментов в портальной подкрановой конструкции от загружения ее двумя кранами.

Двухконсольная подкрановая балка 1 и колонны 2 соединены в единую неразрезную портальную подкрановую конструкцию, причем упомянутые балки 1 соединены с каждой из колонн 2 посредством жесткого центрального оголовка 3, являющегося также оголовком колонны 2. Ширина оголовка ly

где l - длина пролета балки в портальной подкрановой конструкции.

Оголовок 3 предназначен для упрочнения подкрановой конструкции над колонной и позволяет концентрировать изгибающие моменты в оголовке 3. Осуществлен принцип концентрации материала к опорам балки.

Оголовок 3 колонны выполнен из прокатного двутавра а. Стенка двутавра а подкреплена симметричными относительно нее ребрами из уголков b. Ребра соединены со стенкой заклепками с с внедряемым в полость каждой сердечником [7]. Уголки свальцованы по радиусу или плавной кривой и обеспечивают также соединение центрального оголовка 3 с нижним поясом балки 1 и с полками центральной колонны 2. Торец центральной колонны 2 фрезерован и плотно контактирует с нижней полкой оголовка 3.

В зоне примыкания концов оголовка 3 балка 1 снабжена опорными ребрами d, выполненными из уголков, свальцованных по плавной кривой или радиусу. Все соединения балки 1 выполнены сдвигоустойчивыми посредством заклепок с внедренным сердечником или посредством шпилек с гарантированным натягом [12], так как такие соединения гарантируют высокую выносливость и ремонтопригодность. Следует отметить, что свальцованные по плавной кривой ребра ориентированы по линии главных сжимающих напряжений, поэтому наиболее эффективны.

Все элементы подкрановой конструкции выполнены из прокатных двутавров даже при пролетах l=12 м и грузоподъемностью кранов Qкр=50...100 т.

В двухконсольной балке 1 жесткими ребрами 3 обеспечено снижение пролетного момента в два раза.

База каждой колонны 2 снабжена домкратной балкой 4. База колонны соединена с фундаментом 5 анкерными болтами 6, работающими как на растяжение, так и на сжатие. Каждый из болтов снабжен верхней крепежной гайкой 7 и нижней опорной 8. Гайкам 7 и 8 приданы также рихтующие функции. Они фиксируют портальную подкрановую конструкцию по высоте точно в проектном положении независимо от осадки фундамента 5.

Под домкратной балкой 4 в фундаменте 5 выполнена ниша 9 для размещения гидродомкрата 10. Гидродомкрат 10 опирается на заостренный пуансон, являющийся поршнем в полости 12 фундамента 5.

Импульсно впрессовывая гидродомкратом 10 порциями щебень в расширяющуюся книзу полость 12, создаем в нем избыточное давление p0. Так как площадь сечения выходного отверстия в полости 12 составляет 30...50% от площади подошвы фундамента, то в грунте основания под полостью в фундаменте возникают пластические деформации.

Грунт под полостью в фундаменте начинает течь, осаживаться, уплотняться и упрочняться. Причем более податливый грунт с меньшей несущей способностью упрочняется сильнее.

Производим выдавливание и выдергивание фундамента из грунта до необходимой отметки. Центральная полость 12 расширяется книзу [8] и заполнена шлаком, требующим утилизации, щебнем или другим сыпучим материалом.

На фиг.4 показан узел соединения рельса с портальной подкрановой конструкцией.

Соединение рельса 14 выполнено посредством прокатных крепежных элементов 15 и 16, соединенных друг с другом шпильками 17 с гарантированным натягом. Крепежные элементы выполняют вместе с рельсом 14 функции накладки, перекрывающие стык балок 1. Снизу под поясом балки 1 поставлены плоские накладки 18. Между рельсом 14 и верхним поясом балки 1 размещена стенка симметричной тормозной балки 19. Соединение тормозной и подкрановой балок 1 выполнено полыми заклепками и шпильками. Вертикальная полка крепежного элемента 17 соединена регулировочными шпильками 20 с полкой колонны. То есть горизонтальная тормозная сила Т от колес крана с рельса 14 передается на колонну кратчайшим путем, минуя подкрановую балку 1. Регулировочные шпильки 20 позволяют регулировать рельсовый путь в поперечном направлении. Пояс тормозной балки 19 опирается на столик 21 и соединен с ним анкерными болтами с возможностью рихтовки в поперечном направлении.

Между консолями портальных подкрановых конструкций уложены более короткие балки-вставки 22. Сопряжение балок-вставок с консолями портальных подкрановых конструкций выполнено аналогично решению в патенте [5, №2104362].

Работа конструкции при действии импульсной подвижной нагрузкой от кранов

Портальная подкрановая конструкция работает как неразрезная рама. В такой конструкции легко регулировать распределение изгибающих моментов, изменяя отношение жесткостей ригеля EJp и колонны ЕJк, а также изменяя габариты жесткого оголовка 3.

Эту конструкцию легко оптимизировать и достигать не только повышения выносливости подкрановой балки в 3...3,5 раза, но значительно снижать материалоемкость (см. пример).

Другое важное достоинство конструкции - управление ее фактической осадкой и стабилизация осадки грунтового основания под фундаментами посредством гидродомкрата. Гидродомкрат помещен под домкратной балкой в нише и взаимодействует с сыпучим материалом в полости фундамента. Эффективней всего применить гидродомкрат двойного действия, как в гидропульсаторах [9, с.320, фиг.277], приводимый в действие от пульсирующей насосной станции.

Стабилизация осадки грунтового основания под фундаментами портальной подкрановой конструкции после возведения конструкций цеха на грунтах с неравномерной осадкой

Стабилизацию и выравнивание неравномерной осадки грунтового основания осуществляют следующим образом:

- производят нивелировку рельсовых путей и устанавливают фактическое отклонение рельсовых путей от прямой линии как по вертикали, так и по горизонтали (в плане);

- поочередно стабилизируют грунтовое основание на всех колоннах порталов;

- перед стабилизацией основания создают в данной колонне максимальное сжимающее усилие, устанавливая над колонной два сближенных крана, загруженных максимальной расчетной нагрузкой;

- в случае неравномерной осадки колонн и нарушения прямолинейности рельсовых путей, уложенных соосно с подкрановыми балками, производят восстановление проектного положения портальной подкрановой конструкции посредством гидродомкрата 10, расположенного в нише 9;

- устанавливают гидродомкрат 10 и включают прямой ход поршня, импульсно впрессовывая первую порцию щебня в полость 12, пластически деформируя и упрочняя этим самым грунт под подошвой фундамента и стабилизируя осадку фундамента, которая неизбежно возникла бы с течением времени.

Очевидно, что тот фундамент, который размещен на более слабом грунтовом основании, с течением времени получит большую осадку по отношению к соседним и нарушит нормальную эксплуатацию подкрановых конструкций.

Очевидно также, что при стабилизации свойств грунтового основания у грунта, обладающего большей просадочностью, возникнут большие пластические деформации, шлака (щебня) впресуется больше и улучшение прочностных свойств будет большим, чем у грунта с меньшей просадочностью. Таким образом, произойдет стабилизация, выравнивание механических свойств грунтового основания до одинаковой величины р0 избыточного давления, создаваемого в полости фундамента в зоне контакта сыпучего материала с грунтовым основанием.

- Включают обратный ход поршня гидродомкрата и подтягивают гидродомкрат к домкратной балке, освобождая место для следующей порции шлака (щебня);

- заполняют шлаком полость под домкратом и циклы импульсного вдавливания повторяют до тех пор, пока давление в грунтовом основании не разовьется до назначенной величины р0 и масса вышележащих конструкций не будет преодолена силой, развиваемой гидродомкратом, и фундамент вместе с колонной не начнет выдавливаться и выдергиваться из грунтового основания;

- процесс выдергивания фундамента и колонны контролируют, закрепив на колонне экран с масштабной сеткой и направив на экран луч от лазера, закрепленного на неподвижном репере;

- циклы повторяют до полного упрочнения грунтового основания до такого давления р0 МПа в полости фундамента, развиваемого пульсирующей насосной станцией, которое обеспечивает начало выдавливания и выдергивания фундамента, как поршня, из грунтового основания;

- циклы продолжают до превышения фактической отметки рельсовых путей выше проектной на 50% от расчетной величины осадки фундамента с течением времени;

- кроме контроля процесса выдергивания, контролируют давление pнас масла, создаваемое пульсирующей насосной станцией.

Давление pнас должно быть одинаковым при стабилизации грунтового основания под каждой из колонн.

Таким образом, мы стабилизировали свойства грунтового основания под всеми фундаментами подкрановой конструкции до начального давления р0 и добились выравнивания осадки отдельных фундаментов. Кроме того, мы обеспечили уменьшение осадки фундаментов со временем не менее чем в два раза.

Рихтовка портальной подкрановой конструкции массой крана

Если, несмотря на стабилизацию грунтового основания, все-таки произошла осадка фундаментов и колонн, то первоначальное положение колонны восстанавливают следующим образом:

- устанавливают величину осадки всех колонн;

- ослабляют анкерные болты, крепящие базу одной из осевших колонн на величину осадки;

- загружают краном с грузом одну из консолей и поднимают другую колонну портальной подкрановой конструкции до упора в гайку анкерного болта [8];

- вводят в образовавшийся зазор прокладку и затягивают анкерные болты данной колонны;

- затем циклы повторяют со следующей колонной.

Пример конкретной реализации

Эффективность разработанной подкрановой конструкции покажем на примере, приведенном в учебнике д.т.н., профессора К.К.Муханова [1, с.254].

Примем конструкцию подкрановой балки, как показано на фиг.1, 2, 3, 4. Мостовой кран оставляем, как в [1], а именно режим работы тяжелый 7К [10]. Вертикальную силу Р=6666 гН оставляем также без изменения.

На фиг.5 показана расчетная схема портальной подкрановой конструкции. Эти конструкции чередуются с балками-вставками.

На фиг.6 показано загружение балки-вставки по правилу Винклера. В этом случае опорная реакция слева равна

Rл=2·6666(3,9/8,5)=6111,04 гН

и максимальный изгибающий момент

Мmах=6117,04·3,9=23856 гН·м.

На фиг.7 показана расчетная схема и загружение портальной подкрановой конструкции двумя кранами, причем одна сила на консоли и три в пролете.

Расчет выполним по формулам, данным в справочнике (стр. 463). Жесткость балки и колонны примем одинаковой EJp=ЕJк. Примера расчета рамы с кранами Qкр=50 т не найдено. При кранах Qкр=30 т подкрановая ветвь колонны в учебнике под редакцией д.т.н., профессора Белени Е.И. [11, стр. 396] получилась с площадью сечения А=176,2 см2 из двутавра с высотой сечения 70 см.

При увеличении грузоподъемности крана до Qкр=50 т величина вертикальной силы Р от одного колеса крана увеличится в 50,5/30,5=1,65 раза. Подкрановая ветвь колонны также увеличится. Примем высоту подкрановой ветви колонны такой же, как в примере 9 - 2 м. С учетом конструкции фундамента высота колонны уменьшится на высоту бетонного столика и станет равной hк=9,2-0,7=8,5 м.

Найдем коэффициент жесткости

k=(Jp/Jk)·(hk/1)=(1·8,5)/(1·12)=0,7083

Относительная ордината приложения первой силы Р=6666 гН на портале

ξ=а/1=3,96/12=0,33

Расстояние от силы Р до второй колонны b=12-3,96=8,04 м.

Находим распор Н

Н=(3/2)·(Pab/(lhk(k+2)))=1152,41 гН

Опорная реакция слева

А=(Pb/1)·[1+ξ(1-2ξ)/(6k+1)]=4561,67 гН

Момент в заделке в фундаменте

МA=(Pb/(21(6k+1)))·[(5k-1)/(k+2)+2ξ]=2692,45 гН·м

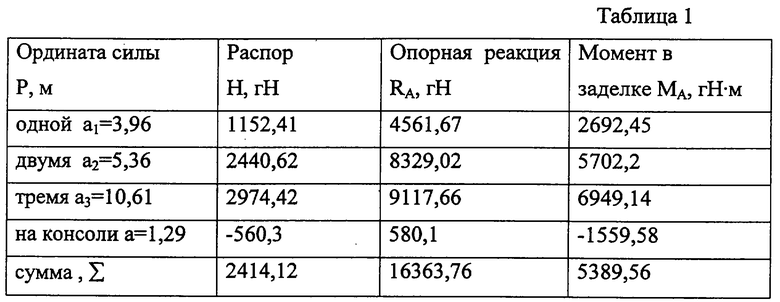

Моменты в портальной подкрановой конструкции от одной силы Р=6666 гН показаны на фиг.8. В табл.1 показаны распор Н, опорная реакция Rа слева и момент в заделке МA

На фиг.10 показана окончательная эпюра моментов.

M1=-23729,6+9697,76·3,96=14673,53 гН·м

М2=-23729,6+9697,76·5,36-6666·1,4=18917,99 гН·м

М3=-23729,6+9697,76·10,61-6666·(6,65+5,25)=-161,77 гН·м

М4=-23729,6+9697,76·12-6666(8,04+6,64+1,39)=-14479,1 гН·м

М5=2414,12·8,5-14479,1=10300,24 гН

R5=6666·4-16363,76=10300,24 гН

Максимальный пролетный момент Мпр=18918 гН·м.

Подберем прокатную балку по пролетному моменту из стали 12Г2 ТУ 14-1-432.3-88 с расчетным сопротивлением Rу=325 МПа [12].

Требуемый момент сопротивления

Wтр=M/Rу=1891800/325=5821 см3

Примем прокатный двутавр 80Б3 [6, с.260] с фактическим моментом сопротивления Wcp=6370>5821 см3, Jx=256370 см4, m=189 кг/м, hI=79,16 см, А=197 см2.

Проверка по прочности на изгиб

σ=M/W=1891800/6370=297<325 МПа

Прочность обеспечена.

В зоне сопряжения колонн с ригелем выполним жесткий оголовок из такого же двутавра. Оголовок колонны показан на фиг.2.

Момент инерции оголовка

Jx=2(JIcoб+AI·a

Jx=2[256370+197·39,582]=1129971,1 см4.

Оголовок жестче, чем двутавр в 1129971,1/256370=4,4 раза

Wx=1129971,1/79,16=14274,52.

Прочнее, чем двутавр, в 14274,52/6370=2,24 раза.

Прочность оголовка обеспечена с избыточным запасом.

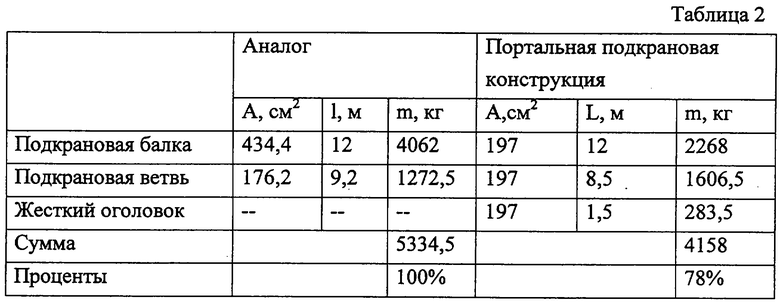

Сравнение материалоемкости выполним в табличной форме (см. табл. 2).

Выводы

1. Достигнуто повышение выносливости в 3...3,5 раза, так как конструкции выполнены из прокатных двутавров и сварные швы в балке отсутствуют.

2. Трудоемкость снижена в 2,5...2 раза, так как промежуточных ребер нет и ручная сварка исключена.

3. Материалоемкости снижение на 30...32%.

Литература

1. Муханов К.К. Металлические конструкции. Учебник для ВУЗов. М.: Стройиздат, 1978 г. - 572с.

2. Кикин А.И. и др. Повышение долговечности металлических конструкций промышленных зданий. - М.: Стройиздат, 1984. - 301с.

3. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета. Диссертация на соискание ученой степени доктора технических наук. Пенза, 1992. - 353с.

4. Нежданов К.К., Нежданов А.К. Патент России №2047992. Узловое соединение подкранового пути с колонной. В 66 С 7/00. Бюл. №31, 10.11.1995.

5. Нежданов К.К., Нежданов А.К. Способ рихтовки подкранового пути. Патент России №2104362. Бюл. №14, 9.11.1993.

6. Васильченко В.Т., Рутман А.Н. Справочник конструктора металлических конструкций. Будiвельник 1980. - 280с.

7. Нежданов К.К., Васильев А.В. и др. Способ и устройство для неподвижного соединения металлических элементов. Патент России №2114328. Бюл. №18, 27.06.1998.

8. Нежданов К.К. и др. Фундамент под металлическую колонну и способ его сооружения и рихтования. Патент России №2123091. Бюл. №34, 10.12.1998.

9. Серенсен С.В., Гард М.Э., Козлов Л.А. Машины для испытания на усталость. Расчет и конструирование. Под ред. акад. Серенсена С.В., Машгиз, М.: 1957. - 404с.

10. СНиП 2.01.07-85. Нагрузки и воздействия. М.: ЦИТП Госстрой СССР, 1988. - 36с.

11. Беленя Е.И. Металлические конструкции. Учебник для ВУЗов, М.: Стройиздат, 1976 г. - 600с.

12. СНиП II-23-81*. Стальные конструкции, ГУП ЦПП Госстрой СССР, 1999. - 96с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2001 |

|

RU2227117C2 |

| Фундамент для внецентренно нагруженной колонны | 2002 |

|

RU2225480C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОЕКТНОГО ПОЛОЖЕНИЯ ОСЕВШЕЙ КОЛОННЫ КАРКАСА | 2000 |

|

RU2188278C2 |

| СПОСОБ УПРАВЛЕНИЯ НАПРЯЖЕННЫМ СОСТОЯНИЕМ РАМЫ ДВУХПРОЛЕТНОГО ЗДАНИЯ ФУНДАМЕНТАМИ С РЕАКТИВНЫМ ДВИГАТЕЛЕМ | 2005 |

|

RU2319811C2 |

| РАМА ДВУХПРОЛЕТНОГО ЗДАНИЯ | 2005 |

|

RU2319817C2 |

| СПОСОБ УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЯМИ, ОСАДКАМИ И КРЕНОМ СООРУЖЕНИЯ ФУНДАМЕНТАМИ НА СВАЯХ, ЯВЛЯЮЩИМИСЯ МАКРОРЕГУЛЯТОРАМИ | 2008 |

|

RU2416696C2 |

| СПОСОБ ИСПЫТАНИЙ РАМ И КОНСТРУКЦИЙ ГИДРОПУЛЬСАЦИОННЫМИ УСТАНОВКАМИ ПРИ СТАТИЧЕСКИХ И ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2008 |

|

RU2418277C2 |

| СПОСОБ УПРАВЛЕНИЯ ОСАДКОЙ ОСЕВШЕГО ФУНДАМЕНТА | 2002 |

|

RU2230157C2 |

| СПОСОБ ПОДДОМКРАЧИВАНИЯ ГИДРОДОМКРАТОМ РЕЛЬСА И ПОДКРАНОВОЙ БАЛКИ | 2009 |

|

RU2458847C2 |

| СПОСОБ УПРАВЛЕНИЯ НЕРАВНОМЕРНЫМИ ОСАДКАМИ ЗДАНИЯ НА ЛЕНТОЧНЫХ ФУНДАМЕНТАХ | 2005 |

|

RU2319810C2 |

Изобретение относится к подкрановым конструкциям с интенсивным тяжелым режимом эксплуатации. Подкрановая конструкция содержит двухконсольную балку и колонны, соединенные в единую конструкцию. Балка соединена с каждой из колонн посредством жесткого оголовка. База колонны снабжена домкратной балкой. Фундамент колонны выполнен полым для заполнения его шлаком или щебнем и имеет нишу под домкратной балкой для размещения гидродомкрата. Гидродомкрат устанавливается по центру колонны, упираясь в базу колонны снизу, и опирается на шлак или щебень для стабилизации проектной отметки фундамента и портальной подкрановой конструкции. Домкратная балка жестко соединена с фундаментом колонны анкерными болтами, снабженными расположенными под домкратной балкой опорными гайками и расположенными над этой балкой крепежными гайками. Изобретение обеспечивает повышение долговечности конструкции, снижение ее материалоемкости, трудоемкости изготовления и осуществление ее рихтовки. 10 ил., 2 табл.

Портальная подкрановая конструкция, содержащая двухконсольную балку и колонны, соединенные в единую конструкцию, причем балка соединена с каждой из колонн посредством жесткого оголовка, отличающаяся тем, что база колонны снабжена домкратной балкой, при этом фундамент выполнен полым для заполнения его шлаком или щебнем и имеет нишу под домкратной балкой для размещения гидродомкрата, устанавливаемого по центру колонны, упирающегося в базу колонны снизу и опирающегося на шлак или щебень для стабилизации проектной отметки фундамента и портальной подкрановой конструкции, домкратная балка жестко соединена с фундаментом колонны анкерными болтами, снабженными расположенными под домкратной балкой опорными гайками и расположенными над этой балкой крепежными гайками.

| US 4227464 А, 14.10.1980 | |||

| US 5653351 А, 05.08.1999 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОЕКТНОГО ПОЛОЖЕНИЯ ФУНДАМЕНТА И КОЛОННЫ | 1997 |

|

RU2139390C1 |

Авторы

Даты

2004-09-10—Публикация

2002-05-07—Подача