Изобретение относится к транспортным конструкциям. Наибольший эффект достигнут при интенсивном, тяжелом 8К, 7К режиме работы кранов, например, в цехах черной и цветной металлургии.

В настоящее время при наиболее употребляемых подкрановых балках пролетом 12 м под краны грузоподъемностью 50 т и более их выполняют сварными двутавровыми из трех листов [1, с.239].

Главный недостаток этого технического решения - низкая выносливость сварных подкрановых балок [2, с.126]. Усталостные трещины появляются при накоплении 0,7...0,8 млн. циклов нагружений и через 3...4 года интенсивной эксплуатации выводят подкрановые балки из строя.

Известно также, что прокатные балки [3] обладают выносливостью в 3...3,5 раза выше, чем сварные. Однако даже самые мощные сварные прокатные двутавры с высотой сечения 1 м [4, с.261], при кранах грузоподъемностью 30...100 т и более, не обеспечивают прочности подкрановой балки на изгиб [1, с.256].

Наиболее близким аналогом является подкрановая конструкция, содержащая подкрановую балку и колонну, установленную на фундаменте SU 765190 А, 23.09.1980. Примем известное техническое решение за аналог.

При просадочных грунтах происходит неравномерная осадка фундаментов вместе с колоннами и прямолинейность рельсовых путей нарушается. Отклонения могут превысить величины, ограничиваемые нормами.

Технический результат изобретения - повышение долговечности подкрановой конструкции, снижение ее материалоемкости и трудоемкости изготовления и рихтовки.

Технический результат реализован тем, что подкрановая конструкция содержит подкрановую балку и колонны, установленные на фундаментах. Подкрановая балка опирается на эти колонны. Причем центральная колонна, на участке двух пролетов, жестко соединена с подкрановой балкой двутавром из прокатного профиля.

Этот двутавр соединен своей стенкой с уголками, свальцованными по радиусу или плавной кривой? и обеспечивающими соединение этого двутавра с нижним поясом подкрановой балки и упомянутой колонной. Торец колоны фрезерован и плотно контактирует с нижней полкой двутавра.

В зоне примыкания концов двутавра подкрановая балка снабжена опорными ребрами, выполненными из уголков свальцованных по плавной кривой или радиусу. При этом база колонны снабжена домкратной балкой для гидродомкрата, устанавливаемого по центру колонны под этой балкой в нишу фундамента для выдавливания последнего из грунта. Гидродомкрат работает от насосной станции, создающей пульсацию давления масла под его поршнем [7, с.259, 260, фиг.173], [7, с.369, 370, фиг.277].

Домкратная балка выполнена с возможностью жесткого соединения с фундаментом колонны анкерными болтами, снабженными расположенными под домкратной балкой опорными гайками и расположенными над этой балкой крепежными гайками.

Сопоставление разработанной подкрановой конструкции с аналогом показывает ее существенные отличия, а именно:

- подкрановая конструкция выполнена из прокатных двутавров при кранах грузоподъемностью 50...100 т;

- колонна, являющаяся центральной на участке двух пролетов, снабжена прокатным двутавром, образующим ее оголовок, предназначенным для жесткого соединения ее с подкрановой конструкцией;

- материал подкрановой конструкции сконцентрирован над центральной колонной, поэтому достигнуто значительное (до 25...30%) снижение пролетных моментов;

- подкрановая конструкция сделана из прокатных двутавровых профилей и поэтому повышена ее выносливость и снижена трудоемкость изготовления;

- база, колонны снабжена домкратной балкой и устройством, обеспечивающим рихтовку подкрановой конструкции.

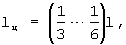

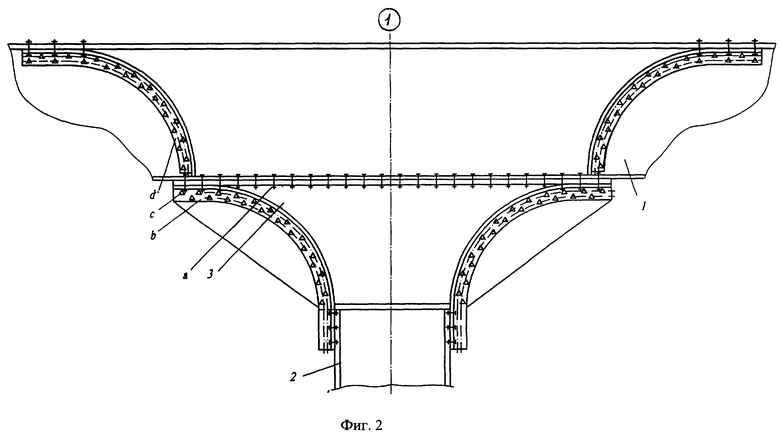

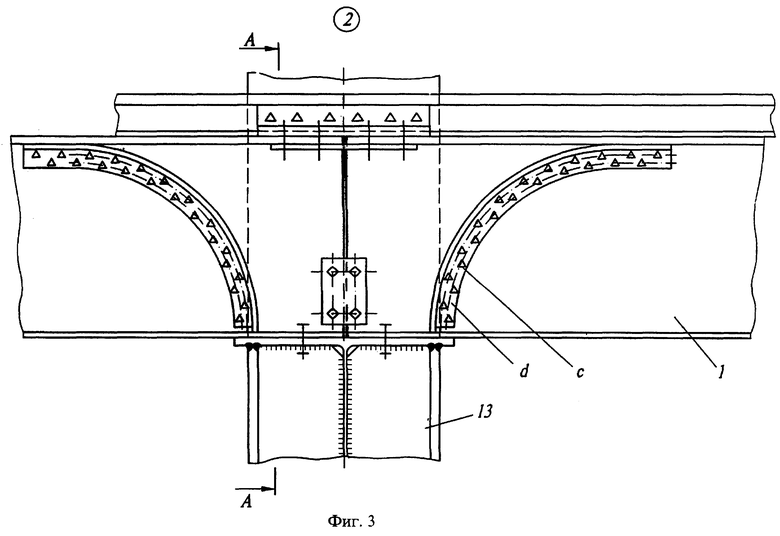

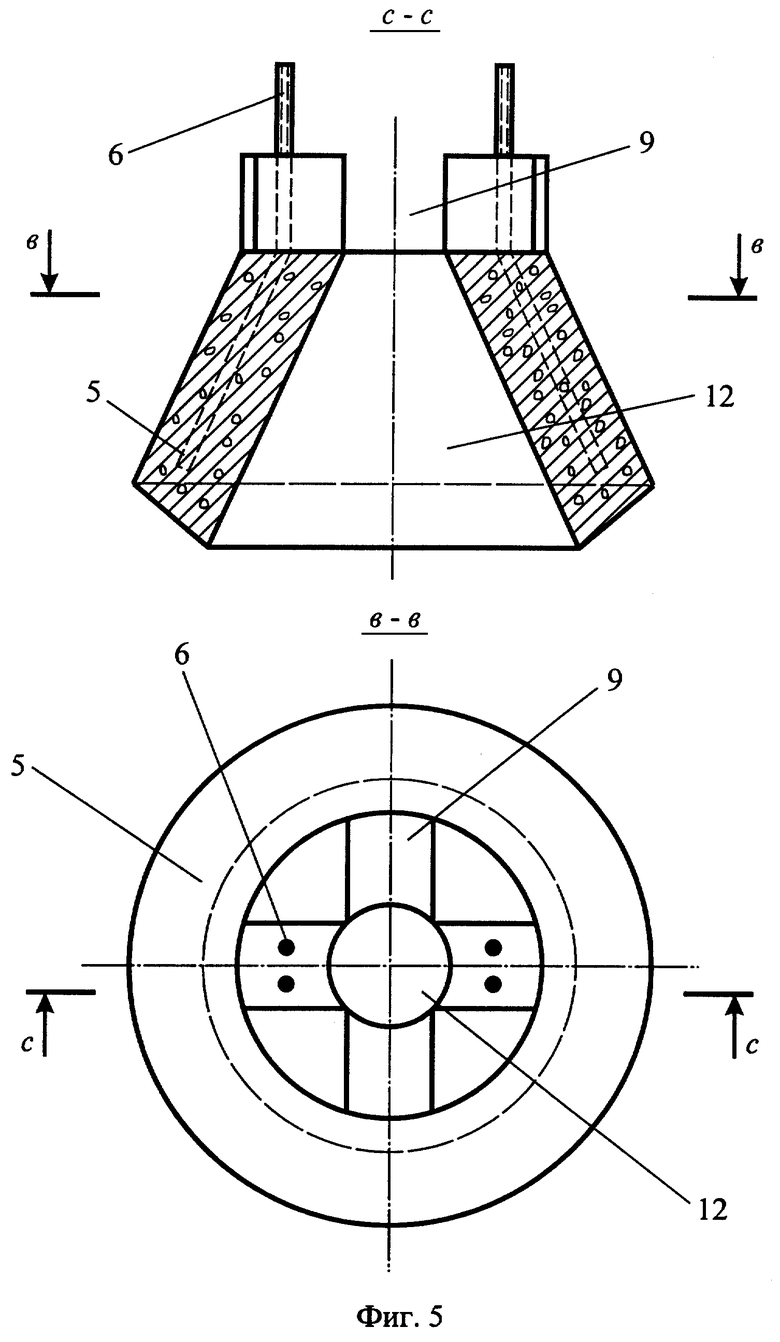

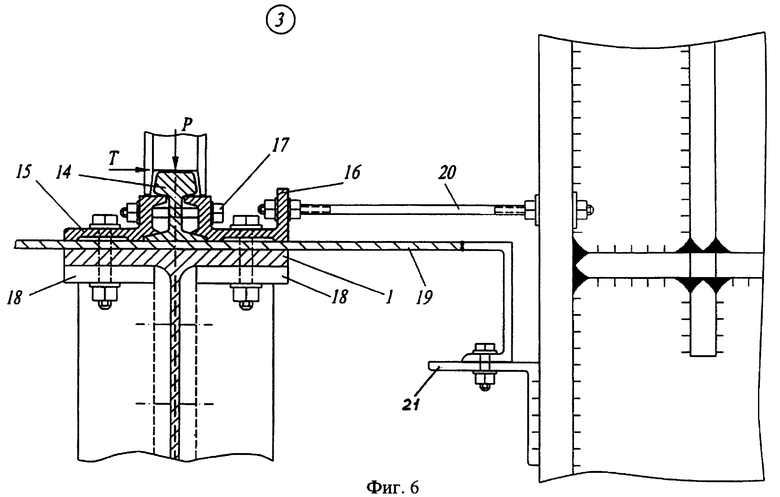

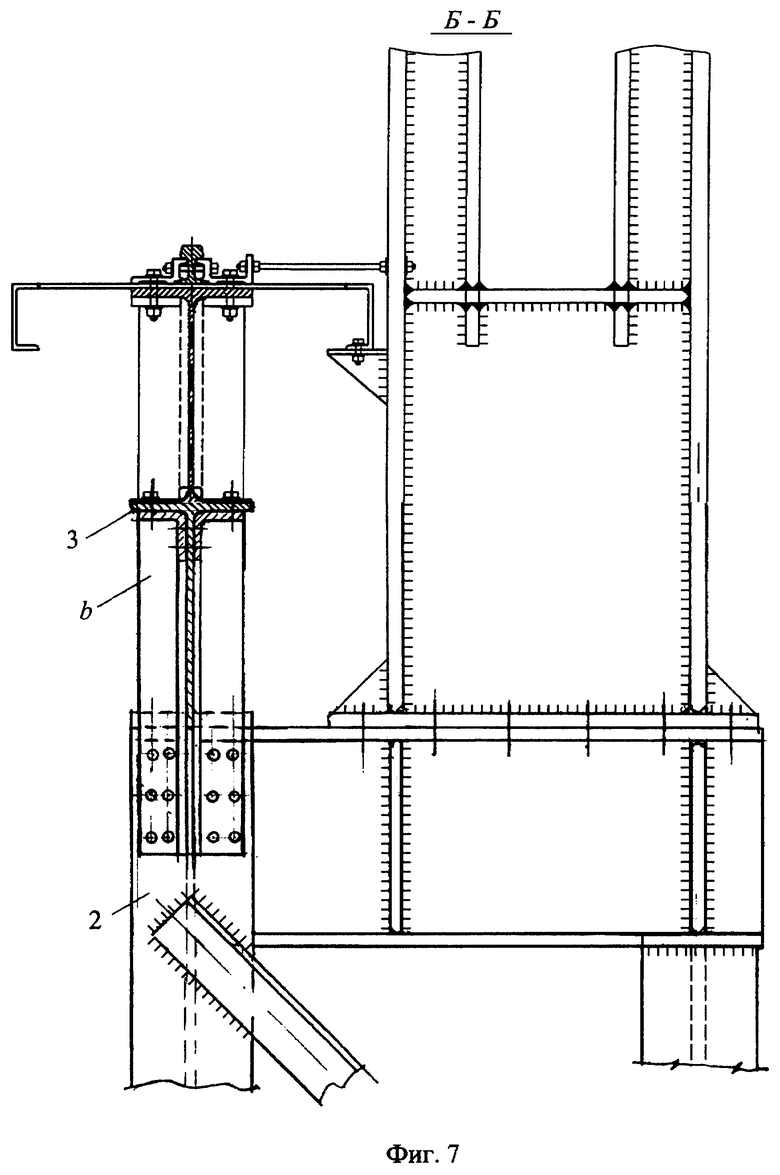

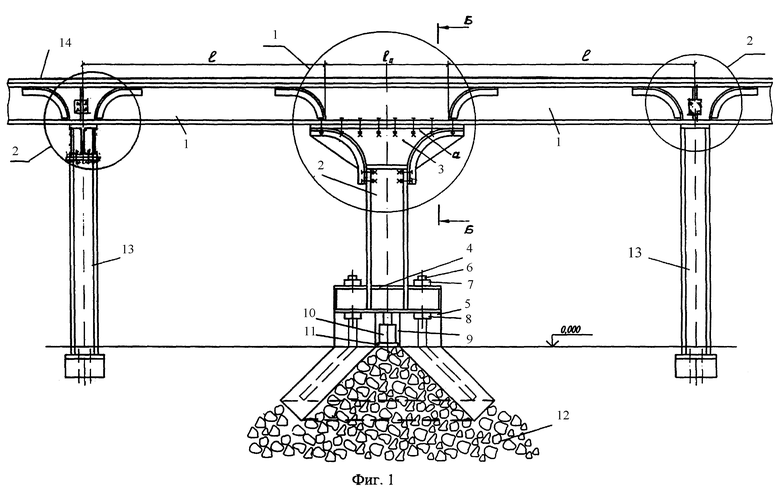

На фиг.1 показана разработанная подкрановая конструкция; на фиг.2 - оголовок центральной колонны из прокатного двутавра; на фиг.3 - стык подкрановых балок на крайних колоннах; на фиг.4 - разрез А-А на фиг.3; на фиг.5 - фундамент с анкерными болтами, нишей и соплом; на фиг.6 - узел 3, соединение рельса и тормозной балки с колонной и подкрановой балкой; на фиг.7 - разрез Б-Б на фиг.1.

Участок подкранового пути, состоит из двух пролетов подкрановой балки 1 примыкающей к центральной колонне 2. Они соединены в единую подкрановую конструкцию. Причем два пролета подкрановой балки 1 жестко соединены оголовком 3 с центральной колонной 2. Оголовок 3 сделан из прокатного двутаврового профиля а, является жестким и упрочняет всю подкрановую конструкцию. Этим концентрируют изгибающие моменты над центральной колонной 2. Осуществлен принцип концентрации материала к центральной колонне 2 и разгрузка пролетов подкрановой балки 1, примыкающих к ней с двух сторон.

Ширина lц оголовка центральной колонны 2 равна

где l - длина крайнего пролета балки от крайней опоры до края оголовка 3 центральной колонны.

Стенка двутавра а подкреплена симметричными относительно нее уголками b, свальцованными по радиусу или плавной кривой. Уголки b обеспечивают также соединение оголовка 3 с нижним поясом подкрановой балки 1 и с полками этой колонны 2. Оголовок 3 плотно контактирует нижней полкой с торцом этой колонны, который фрезерован. В зонах примыкания концов двутаврового оголовка 3 подкрановая балка 1 снабжена опорными ребрами d, выполненными из уголков, свальцованных по плавной кривой или радиусу. Такие же ребра d установлены по концам подкрановой балки 1. Именно приведенные выше признаки позволяют повысить выносливость соединения колонны с подкрановой балкой и концентрацию материала.

Соединение уголков со стенкой выполнено полыми заклепками с внедренным в полость каждой выстрелом закаленного сердечника [5]. Полые заклепки могут быть заменены фрикционным соединением на болтах.

Все соединения подкрановой балки 1 выполнены заклепками с сердечником, так как такие соединения гарантируют высокую выносливость и ремонтопригодность. Следует отметить, что свальцованные по плавной кривой ребра ориентированы по линии главных сжимающих напряжений, поэтому наиболее эффективны.

Все элементы подкрановой конструкции выполнены из прокатных двутавров даже при пролетах l=12 м и грузоподъемности кранов Qкр=50...100 т.

В подкрановой балке 1 обеспечено снижение пролетного момента на 25...30% (см. пример).

База центральной колонны 2 снабжена домкратной балкой 4. Домкратная балка 4 соединена с фундаментом 5 анкерными болтами 6, работающими как на сжатие, так и на растяжение. Каждый из анкерных болтов 6 снабжен верхней крепежной гайкой 7 и нижней опорной 8. Гайкам 7 и 8 приданы также рихтующие функции. Они фиксируют подкрановую конструкцию по высоте точно в проектном положении независимо от осадки фундамента 5.

Под домкратной балкой 4 в фундаменте 5 выполнена ниша 9 для размещения гидродомкрата 10 с плитой 11. Гидродомкрат 10 работает от пульсирующей насосной станции, создающей пульсацию масла в нем, и поэтому действует импульсно. Плита 11 является поршнем в верхней части сопла 12, соединенного с нишей 9 в фундаменте 5. Сопло 12 - это сквозная коническая полость в теле фундамента 5, расширяющаяся к его подошве. Нижняя коническая часть сопла 12 заполнена сыпучим материалом.

Фундамент 5 выдавливают и выдергивают из грунта до необходимой отметки, впрессовывая гидродомкратом 10 с пульсацией порциями щебень в сопло 12. Сопло 12 расширяется книзу [6] и заполнено щебнем или другим сыпучим материалом, например, шлаком, требующим утилизации.

На фиг.6 показан узел соединения рельса с подкрановой балкой 1 и с колонной.

Соединение рельса 14 с колонной выполнено посредством прокатных крепежных элементов 15 и 16. Эти элементы соединены друг с другом болтами 17 с гарантированным натягом. Элементы 15 и 16 выполняют вместе с рельсом 14 функции накладок, перекрывающих стык подкрановых балок 1. Снизу под поясом этой балки 1 поставлены плоские накладки 18. Между рельсом 14 и верхним поясом подкрановой балки 1 размещена стенка симметричной тормозной балки 19.

Тормозная балка соединена с подкрановой балкой 1 полыми заклепками. В зоне стыка подкрановых балок 1 соединение фрикционное на болтах. Вертикальная полка крепежного элемента 16 соединена регулировочными шпильками 20 с полкой колонны.

Горизонтальная тормозная сила Т от колес крана передается с рельса 14 на колонну кратчайшим путем, минуя подкрановую балку 1. Регулировочные шпильки 20 позволяют рихтовать рельсовый путь в поперечном направлении. Пояс тормозной балки 19 опирается на столик 21 и соединен с ним анкерными болтами с возможностью рихтовки в поперечном направлении.

Работа подкрановой конструкции под движущимися кранами

Подкрановая конструкция работает как неразрезная рама. В ней легко регулировать распределение изгибающих моментов, изменяя отношение жесткостей подкрановой балки, ригеля EJp и колонны EJк, а также изменяя габариты и жесткость оголовка 3, сделанного из прокатного двутаврового профиля.

Эту конструкцию легко оптимизировать и достигать не только повышения ее выносливости в 3...3,5 раза, но и значительно снижать ее материалоемкость (см. пример).

Важное достоинство подкрановой конструкции - управление ее фактической осадкой. Гидродомкрат 10 устанавливается в нишу фундамента под домкратной балкой 4 для управления осадкой фундамента 5. Гидродомкрат взаимодействует с домкратной балкой и сыпучим материалом, помещенным в сопле фундамента импульсами.

Эффективней всего применять гидродомкрат двойного действия, как в гидропульсаторах [7, с.370, фиг.277].

В случае нарушения прямолинейности рельсовых путей, уложенных соосно с подкрановыми балками, от неравномерной осадки фундаментов колонн, производят восстановление проектного положения подкрановой конструкции посредством гидродомкрата 10, помещенного в нише 9 фундамента.

Поршень гидродомкрата соединен с домкратной балкой. Возможны два случая:

- осел фундамент 5 вместе с колонной 2;

- осели две или одна крайняя колонна 13.

Первый случай.

Необходимо восстановить первоначальное проектное положение фундамента вместе с осевшей центральной колонной и подкрановой конструкцией.

1. Устанавливают гидродомкрат 10 в нишу фундамента и включают прямой ход поршня, впрессовывая с пульсацией первую порцию щебня в сопло 12 и упрочняя этим грунт под подошвой фундамента.

2. Включают обратный ход поршня гидродомкрата и подтягивают его к домкратной балке, освобождают место для следующей порции щебня и заполняют щебнем сопло под гидродомкратом.

3. Циклы повторяют до тех пор, пока масса вышележащих конструкций не будет преодолена силой, развиваемой гидродомкратом.

4. После этого фундамент вместе с центральной колонной импульсно выдавливают и выдергивают из грунтового основания. Процесс импульсного выдергивания фундамента и центральной колонны контролируют, закрепив на колонне экран с масштабной сеткой и направив на экран луч от лазера, закрепленного на неподвижном репере. Циклы повторяют до полного восстановления проектного положения фундамента и подкрановой конструкции или даже с запасом в пределах допустимой по нормам величины.

Второй случай. Осели крайние колонны на участке двух пролетов на разные величины.

1. Устанавливают величину осадки подкрановой балки на крайних колоннах как слева, так и справа от центральной колонны.

2. Ослабляют анкерные болты, крепящие концы подкрановой балки к крайним колоннам на величину осадки этих колонн. Вследствие упругости подкрановой балки 1 концы ее должны вернуться в проектное положение. Если же этого не произошло, то загружают краном с грузом один из пролетов, поднимают конец подкрановой балки другого пролета до упора в гайку анкерного болта [8].

3. Вводят в образовавшийся снизу зазор подкладку и затягивают анкерные болты данного пролета.

4. Затем циклы повторяют со вторым пролетом.

Литература.

1. Муханов К.К. Металлические конструкции. Учебник для ВУЗов, М.: Стройиздат, 1978 г. - 572 с.

2. Кикин А.И. и др. Повышение долговечности металлических конструкций промышленных зданий. - М.: Стройиздат, 1984. - 301 с.

3. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета. Диссертация на соискание ученой степени доктора технических наук. - Пенза, 1992. - 353 с.

4. Васильченко В.Т., Рутман А.Н. Справочник конструктора металлических конструкций. - Будiвельник 1980. - 280 с.

5. Нежданов К.К., Васильев А.В. и др. Способ и устройство для неподвижного соединения металлических элементов. Патент России №2114328. Бюл. №18, 27.06.1998.

6. Нежданов К.К. и др. Фундамент под металлическую колонну и способ его сооружения и рихтования. Патент России №2123091. Бюл. №34, 10.12.1998.

7. Серенсен С.В., Гард М.Э., Козлов Л.А. Машины для испытания на усталость. Расчет и конструирование. /Под ред. акад. С.В.Серенсена. - М.: Машгиз, 1957. - 404 с.

8. Нежданов К.К., Нежданов А.К. Способ рихтовки подкранового пути. Патент России №2104362. Бюл. №14, 9.11.1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАЛЬНАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2002 |

|

RU2235673C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОЕКТНОГО ПОЛОЖЕНИЯ ОСЕВШЕЙ КОЛОННЫ КАРКАСА | 2000 |

|

RU2188278C2 |

| ПОДКРАНОВО-ПОДСТРОПИЛЬНАЯ БАЛКА | 2002 |

|

RU2235674C2 |

| Способ защиты от обрушения подкраново-подстропильных ферм | 2017 |

|

RU2674736C2 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ПОДКРАНОВАЯ БАЛКА | 2004 |

|

RU2268230C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРУШЕНИЯ, РИХТОВКИ И ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ПОДКРАНОВОЙ БАЛКИ | 2001 |

|

RU2209760C2 |

| РЕШЕТЧАТАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 1997 |

|

RU2142904C1 |

| СПОСОБ РИХТОВКИ ДВУТАВРОВЫХ БАЛОК, ПРИКРЕПЛЁННЫХ К КОЛОННЕ | 2013 |

|

RU2562026C2 |

| РАМА ДВУХПРОЛЕТНОГО ЗДАНИЯ | 2005 |

|

RU2319817C2 |

| СПОСОБ РИХТОВКИ РАЗРЕЗНЫХ ПОДКРАНОВЫХ БАЛОК | 2001 |

|

RU2235675C2 |

Изобретение относится к подкрановым конструкциям. Подкрановая конструкция содержит подкрановую балку и колонны, установленные на фундаменте. Колонна, являющаяся центральной на участке двух пролетов подкрановой балки, жестко соединена с последней прокатным двутавром, который соединен своей стенкой с уголками, свальцованными по радиусу или плавной кривой и обеспечивающими соединение этого двутавра с нижним поясом подкрановой балки и упомянутой колонной. В зоне примыкания концов двутавра подкрановая балка снабжена опорными ребрами, выполненными из уголков, свальцованных по плавной кривой или радиусу. База колонны снабжена домкратной балкой для гидродомкрата, устанавливаемого по центру колонны под этой балкой в нишу фундамента для выдавливания последнего из грунта. Домкратная балка жестко соединена с фундаментом колонны анкерными болтами. Изобретение обеспечивает повышение долговечности подкрановой конструкции. 7 ил.

Подкрановая конструкция, содержащая подкрановую балку и колонны, установленные на фундаменте и на которые опирается последняя, отличающаяся тем, что колонна, являющаяся центральной на участке двух пролетов подкрановой балки, жестко соединена с последней прокатным двутавром, который соединен своей стенкой с уголками, свальцованными по радиусу или плавной кривой и обеспечивающими соединение этого двутавра с нижним поясом подкрановой балки и упомянутой колонной, торец которой фрезерован и плотно контактирует с нижней полкой двутавра, в зоне примыкания концов двутавра подкрановая балка снабжена опорными ребрами, выполненными из уголков, свальцованных по плавной кривой или радиусу, при этом база колонны снабжена домкратной балкой для гидродомкрата, устанавливаемого по центру колонны под этой балкой в нишу фундамента для выдавливания последнего из грунта, домкратная балка выполнена с возможностью жесткого соединения с фундаментом колонны анкерными болтами, снабженными расположенными под домкратной балкой опорными гайками и расположенными над этой балкой крепежными гайками.

| Колонна для температурного шва крановой эстакады | 1978 |

|

SU765190A1 |

| Узел соединения подкрановой балки с колонной | 1980 |

|

SU943173A1 |

| Подкрановый путь | 1977 |

|

SU647232A1 |

| Устройство для смены пластин в граммофонах | 1933 |

|

SU34171A1 |

Авторы

Даты

2004-04-20—Публикация

2001-12-17—Подача