Изобретение относится к области нефтяного и химического машиностроения и может быть использовано в качестве запирающего устройства на трубопроводах, транспортирующих нефть или техническую воду под давлением до 21 МПа, а также для перекрытия каналов устьевой арматуры фонтанных, насосных и нагнетательных скважин.

Добыча нефти происходит в сложных климатических условиях и сопряжена с тяжелым физическим трудом. При ремонте или замене трубопроводной арматуры часто требуется перекрывать трубопроводы, работающие под высоким давлением химически активной рабочей среды. Элементы запорной арматуры, в частности задвижки, имеют ограниченный срок службы и затраты на их ремонт часто превышают их первоначальную стоимость. Поэтому актуальной задачей является разработка таких конструкций задвижек, которые не требуют больших усилий для управления ими и технологичны при изготовлении.

Известна задвижка [1], выполненная в виде поворотного затвора, содержащая корпус, в котором подвижно размещен дисковый запорный орган в виде шибера, шарнирно соединенный с рычагом, связанным с приводом, содержащим червячный зубчатый механизм, в котором корпус состоит из двух частей, соединенных между собой болтами с шайбами и гайками.

Недостатком такой задвижки является сложность конструкции, корпус имеет нетехнологичные конструктивные элементы, червячная передача сложна в изготовлении, наличие большого количества болтов увеличивает время сборки такой задвижки и ухудшает эстетический вид.

Наиболее близкой к предлагаемой по технической сути является задвижка [2], содержащая корпус, состоящий из двух соединенных между собой болтами с гайками и шайбами частей, между которыми с возможностью поворота в своей плоскости размещен дисковый шибер с внутренним зубчатым сектором, взаимодействующим с приводной шестерней.

Недостатками такой задвижки являются сложность конструкции, которая обусловлена наличием большого количества соединяющих части корпуса болтов, внутренним зацеплением приводной шестерни с зубчатым сектором дискового шибера, что усложняет ее конструкцию, требует больших затрат времени и сил на сборку и не обеспечивает рациональный управляющий момент сил при ее закрывании и открывании.

Технической задачей, на решение которой направлено заявляемое изобретение, является упрощение конструкции задвижки, уменьшение момента сил при ее сборке и уменьшение момента сил при ее закрывании и открывании.

Поставленная техническая задача решена за счет того, что в известной задвижке, содержащей корпус, состоящий из двух соединенных между собой резьбовыми элементами с шайбами частей, между которыми с возможностью поворота в своей плоскости размещен соединенный с ними через уплотнительные элементы и центрируемый пружинами дисковый шибер с зубчатым сектором, взаимодействующим с приводной шестерней, резьбовые элементы выполнены в виде одной накидной гайки, соединяющей обе части корпуса, шайба выполнена выпукло-вогнутой и образует с внутренней торцевой поверхностью накидной гайки и поверхностью одной из частей корпуса замкнутые полости, заполненные консистентной смазкой, пружины выполнены волнообразными, а дисковый шибер с зубчатым сектором имеет наружное зацепление с приводной шестерней с передаточным отношением i=(1...1,4)(πd2рRf/(6М), где d - диаметр проходного сечения задвижки, м; р - давление жидкости перед задвижкой, действующее на шибер в закрытом состоянии, Па; R - наружный радиус шибера, м; f - коэффициент трения в зоне контакта шибера с уплотнительными элементами в той части корпуса, напротив которой действует давление жидкости; М - максимально допустимый момент сил на приводной шестерне, нм.

При оценке соответствия комплекса новых признаков задвижки критерию существенные отличия по доступным авторам и заявителю информационным источникам в известных технических решениях признаков, сходных с заявляемыми, обнаружить не удалось.

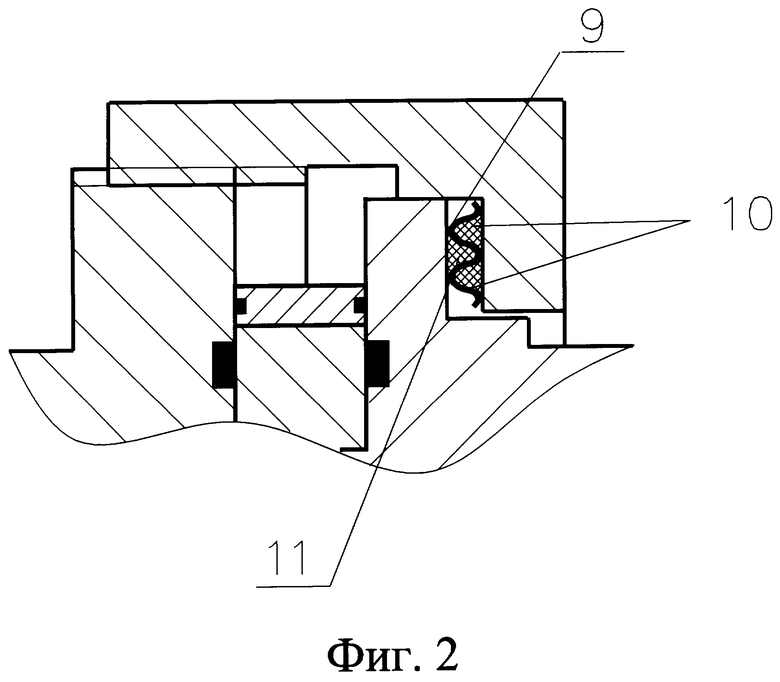

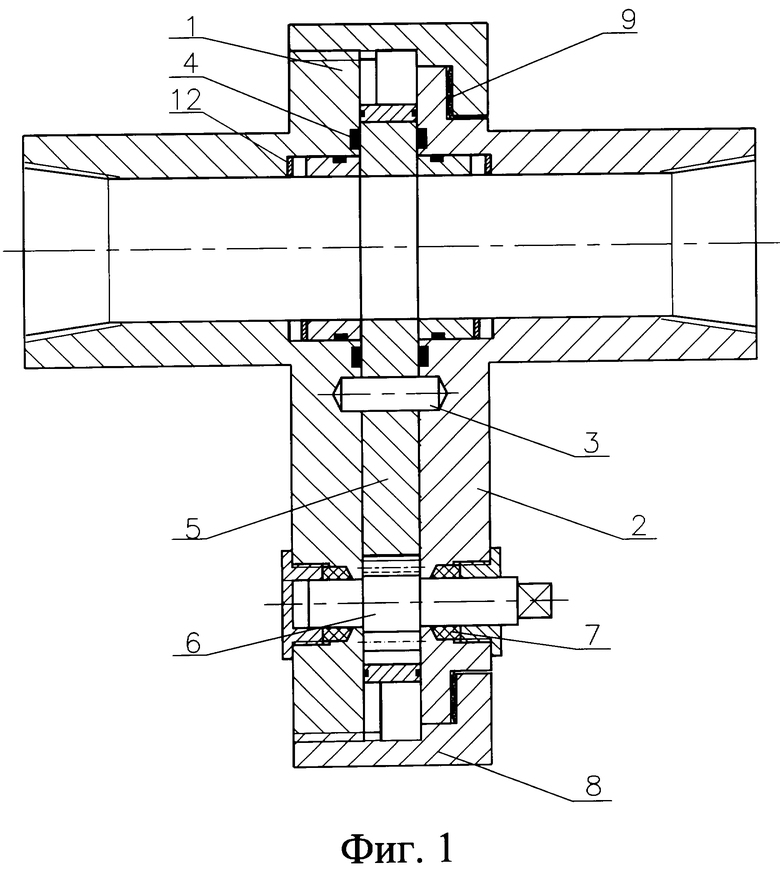

На фиг.1 приведена конструктивная схема задвижки в собранном состоянии, а на фиг.2 - в увеличенном масштабе показано сечение выпукло-вогнутой шайбы, взаимодействующей с двумя частями корпуса задвижки перед началом их соединения.

Задвижка состоит из корпуса, образованного двумя частями 1 и 2, между которыми на оси 3 с возможностью поворота в своей плоскости размещен соединенный с ними через уплотнительные элементы 4 дисковый шибер 5, имеющий отверстие для прохода рабочей среды и зубчатый венец с наружным зацеплением, взаимодействующий с приводной шестерней 6, которая установлена в подшипниках скольжения 7. Дисковый шибер 5 центрируется в корпусе волнообразными пружинами 12. Количество волн пружин определяется расчетом в зависимости от давления рабочей среды и диаметра отверстия в задвижке. Обе части корпус жестко соединены между собой накидной гайкой 8 через выпукло-вогнутую шайбу 9, которая образует с внутренней торцевой поверхностью накидной гайки 8 и торцевой поверхностью части 2 корпуса замкнутые полости 10 и 11, заполненные консистентной смазкой, например, Литол-24 ГОСТ 21150-87. Шайба 9 может быть неупругой и изготовлена из стали Ст.3. Передаточное отношение между дисковым шибером 5 с зубчатым сектором, имеющим наружное зацепление, и приводной шестерней 6 принято i=(1...1,4)(πd2рRf/(6М), где d - диаметр проходного сечения задвижки, м; р - давление жидкости перед задвижкой, действующее на шибер 5 в закрытом состоянии, Па; R - наружный радиус шибера 5, м; f - коэффициент трения в зоне контакта шибера с уплотнительными элементами 4 в той части корпуса, напротив которой действует давление жидкости; М - максимально допустимый момент сил на приводной шестерне, нм. Минимальное передаточное отношение определено из условия равенства произведения максимально допустимого по технике безопасности [3] момента сил на приводной шестерне 6 для открытия и закрытия задвижки под давлением М=250 нм на передаточное отношение моменту сил трения в зоне контакта шибера с корпусом Мтр, который определяется по известной формуле [4]: Мтр=2WfR/3 (радиус оси 3 не учитывается ввиду ее малости по отношению к наружному радиусу шибера 5), где W=рπd2/4 - осевая сила, действующая на шибер. Максимальное значение передаточного отношения (когда коэффициент в формуле для определения i принимается равным 1,4) определено опытным путем в процессе производства и эксплуатации задвижки. Принимать его больше указанного значения нецелесообразно - при этом увеличиваются габаритные размеры задвижки вследствие необходимости увеличения диаметра делительной окружности зубчатого венца шибера, а также увеличивается необходимое для полного открытия или закрытия задвижки количество оборотов приводной шестерни 6.

Задвижка работает следующим образом. Перед сборкой кольцевые впадины на выпукло-вогнутой шайбе 9 заполняются консистентной смазкой и при соединении двух частей корпуса 1 и 2 накидной гайкой 8 образуются замкнутые полости 10 и 11. При вращении накидной гайки 8 на шайбу 9 действует осевая сила, которая зависит от момента сил, параметров резьбового соединения, от размеров шайбы и коэффициента трения в зоне ее контакта с торцевыми поверхностями части 2 корпуса и накидной гайки 8. Под действием этой силы давление консистентной смазки в полостях 10 и 11 увеличивается, что приводит к ее выдавливанию через указанную выше зону контакта с заполнением микронеровностей торцевых поверхностей части 2 корпуса накидной гайки 8 и созданием тонкой гидравлической прослойки, позволяющей существенно уменьшить коэффициент трения и, как следствие этого, уменьшить момент сил, необходимый для сборки задвижки. При окончательном соединении таким образом частей 1 и 2 корпуса задвижки консистентная смазка может быть полностью вытеснена из полостей 10 и 11, а форма шайбы 8 может приблизиться к плоской. После сборки задвижка работает следующим образом. При вращении приводной шестерни 6 с помощью ключа (не показан) происходит поворот дискового шибера 5 на оси 3 из положения "Открыто" в положение "Закрыто" или наоборот. Направление вращения приводной шестерни выгравировано в виде стрелки на части 2 корпуса (не показано). При испытаниях опытных образцов задвижек с диаметром проходного сечения 40 мм, работающих под давлением 14 МПа и имеющих расчетное передаточное отношение i=1,62, а также задвижек с диаметром проходного сечения 65 мм, работающих под давлением 21 МПа и имеющих расчетное передаточное отношение i=6,75, момент сил на приводной шестерне не превышал допустимый. Коэффициент трения f был определен экспериментально и находился в пределах 0,4...0,6 (шибер - стальной, шлифованный, а уплотнительные элементы выполнены из полиуретана). Для обеспечения надежной работы задвижки смазка в зазоры между шибером и корпусом, а также в зону зубчатого зацепления подается при сборке задвижки через пресс-масленку и специальные каналы, выполненные в приводной шестерне и шибере, которые на фиг.1 и 2 не показаны. Волнообразные пружины 12 обеспечивают центрирование шибера 5 в корпусе задвижки и компенсируют силы, действующие на шибер 5 в закрытом положении от давления рабочей среды лучше, чем обычно используемые в аналогах тарельчатые пружины. Таким образом, предлагаемая задвижка имеет упрощенную конструкцию за счет того, что вместо используемого обычно болтового соединения (от 8 до 20 болтов) ее основные детали - две части корпуса и шибер - соединены одной накидной гайкой с шайбой, которая не требует термической обработки и шлифования. Одновременно с уменьшением моментов сил при сборке задвижки и при ее открывании и закрывании существенно улучшилось эстетическое оформление - корпус и накидная гайка образуют одну цилиндрическую форму без выступающих частей (как это было при болтовом соединении). Высокая надежность и удобство управления задвижкой подтверждены ее испытаниями в реальных производственных условиях в нефтедобывающей промышленности. Наработка на отказ составила более 800 циклов, что обеспечивает ее полный срок службы не менее 10 лет.

Источники информации

1. А.с. №1390468, СССР, МПК F 16 К 31/53. Поворотный затвор / Г.М. Папцов и др. (СССР). Опубл. в БИО №15, 1988 г.

2. Свидетельство на полезную модель №12713, МПК F 16 K 3/06, 2000 г. Задвижка / Ю.Н. Парамонов и др.

3. ТУ 3741-005-43662384-2000. Задвижка дисковая стальная типа ЗД 40-140.

4. Горохов В.А. Проектирование и расчет приспособлений: Учеб. пособие для студентов вузов машиностроительных спец. - Мн.: Выш. шк., 1986. - 238 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДВИЖКА | 2003 |

|

RU2229051C1 |

| ЗАДВИЖКА | 2004 |

|

RU2246652C1 |

| ЗАДВИЖКА | 2003 |

|

RU2228474C1 |

| ЗАДВИЖКА | 2003 |

|

RU2229050C1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2019 |

|

RU2730895C1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2014 |

|

RU2578548C1 |

| ЗАДВИЖКА ШИБЕРНАЯ | 2010 |

|

RU2467235C2 |

| ЗАДВИЖКА ДИСКОВАЯ | 2014 |

|

RU2547200C2 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2022 |

|

RU2822725C2 |

| ЗАДВИЖКА | 2004 |

|

RU2246653C1 |

Изобретение относится к области нефтяного и химического машиностроения и предназначено для использования в качестве запирающего устройства на трубопроводах, транспортирующих нефть, и для перекрытия каналов устьевой арматуры скважин. Задвижка содержит корпус. Он состоит из двух соединенных между собой резьбовыми элементами с шайбами частей. Между двумя частями размещен с возможностью поворота в своей плоскости дисковый шибер с зубчатым сектором. Шибер соединен с частями корпуса через уплотнительные элементы и центрируется пружинами. Резьбовые элементы выполнены в виде одной накидной гайки. Накидная гайка соединяет обе части корпуса. Шайба выполнена выпукло-вогнутой и образует с внутренней торцевой поверхностью накидной гайки и поверхностью одной из частей корпуса замкнутые полости. Эти полости заполнены консистентной смазкой. Пружины выполнены волнообразными. Дисковый шибер с зубчатым сектором имеет наружное зацепление с приводной шестерней. Передаточное отношение зубчатого сектора и приводной шестерни рассчитывается по определенной формуле. Изобретение направлено на упрощение конструкции задвижки, уменьшение момента сил при ее сборке и уменьшение момента сил при ее закрывании и открывании. 2 ил.

Задвижка, содержащая корпус, состоящий из двух соединенных между собой резьбовыми элементами с шайбами частей, между которыми с возможностью поворота в своей плоскости размещен соединенный с ними через уплотнительные элементы и центрируемый пружинами дисковый шибер с зубчатым сектором, взаимодействующим с приводной шестерней, отличающаяся тем, что резьбовые элементы выполнены в виде одной накидной гайки, соединяющей обе части корпуса, шайба выполнена выпукло-вогнутой и образует с внутренней торцевой поверхностью накидной гайки и поверхностью одной из частей корпуса замкнутые полости, заполненные консистентной смазкой, пружины выполнены волнообразными, а дисковый шибер с зубчатым сектором имеет наружное зацепление с приводной шестерней с передаточным отношением i=(1...1,4)πd2рRf/(6М), где d - диаметр проходного сечения задвижки, м; р - давление жидкости перед задвижкой, действующее на шибер в закрытом состоянии, Па; R - наружный радиус шибера, м; f - коэффициент трения в зоне контакта шибера с уплотнительными элементами в той части корпуса, напротив которой действует давление жидкости; М - максимально допустимый момент сил на приводной шестерне, нм.

| Автоматический выключатель для электрических осветительных установок | 1927 |

|

SU12713A1 |

| ЗАПОРНЫЙ КРАН С КЕРАМИЧЕСКИМИ ШАЙБАМИ | 1997 |

|

RU2149302C1 |

| САМОЛЕТ-АМФИБИЯ (СА) | 1997 |

|

RU2136544C1 |

| US 4432387 A, 21.02.1984 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВОВ "КОТЛЕТЫ ОБЖАРЕННЫЕ В ЧИЛИЙСКОМ СОУСЕ" | 2012 |

|

RU2512513C1 |

| ВЕНТИЛИРУЕМАЯ ЁМКОСТЬ ДЛЯ НАПИТКОВ И СПОСОБ ЕЕ ОТКРЫВАНИЯ | 2012 |

|

RU2638502C1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ПРИ ХОНИНГОВАНИИ | 1972 |

|

SU453287A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2004-09-10—Публикация

2003-01-08—Подача