Изобретение относится к области строительства и может быть использовано при изготовлении конструкций легких зданий и сооружений, в том числе и на месте строительства.

Известен способ изготовления конструкции, включающий подготовку элементов, их сборку на временных крепежных элементах и окончательное скрепление, например при помощи сварки или заклепок [см. кн. Пешковский О.И. Технология изготовления металлических конструкций. М., Стройиздат, 1978, с. 31-34]. Указанный способ изготовления конструкции предполагает, как правило, заводское производство конструкции, последующие транспортирование и монтаж.

Недостаток указанного способа изготовления состоит в большой стоимости конструкции при строительстве облегченных зданий со сложной конструктивной схемой. Например, такие как стропильные конструкции под металлочерепичные кровли, где ее изготовление целесообразно выполнять на месте строительства.

Известен другой способ изготовления конструкций из тонкостенных профилей, включающий заготовку элементов, их соединение внахлест и крепление, например сварными точками или заклепками [см. кн. Я.Брудка, М.Лубиньски, Легкие стальные конструкции. М., Стройиздат, 1974, с.274 (Рис.8.42.) и с. 277 (Рис.8.47.)]. В этом случае элементы конструкции можно транспортировать в виде длинномерных стержней в пакетах. Тонкостенность элементов позволяет выполнять их нарезку непосредственно на стройплощадке.

Недостаток способа состоит в сложности сборки, т.е. временного закрепления и в сложности окончательного крепления элементов на сварке или заклепках.

Наиболее близким к изобретению является способ изготовления конструкции из тонкостенных элементов, включающий заготовку элементов с соосными отверстиями и шпонками на концах, их соединение внахлест до совмещения шпонок и окончательное крепление на болтах [см. кн. Клячин А.З. Металлические решетчатые пространственные конструкции регулярной структуры. Екатеринбург, 1994 г., с. 17-19, (Рис 1.7д)].

Недостаток конструкции состоит в высокой точности заготовительных работ, что возможно реализовать только на заводе и для конструкции с регулярной формой. Кроме того, выполнение шпонок с односторонней ориентацией и их расположение по концам соединения приводит к снижению несущей способности соединения.

Изобретение направлено на упрощение процесса изготовления конструкций из тонкостенных элементов в построечных условиях при обеспечении высокой несущей способности узлов их соединения.

Результат достигается тем, что в известном способе изготовления несущей конструкции из тонкостенных элементов, включающем заготовку элементов, их соединение внахлест и крепление при помощи винтов и шпонок, объединенные внахлест элементы вначале соединяют между собой самонарезающими винтами, а затем между ними выполняют шпонки, выдавливая их поочередно в противоположных направлениях, при этом число винтов в одном ряду на единицу больше, чем шпонок.

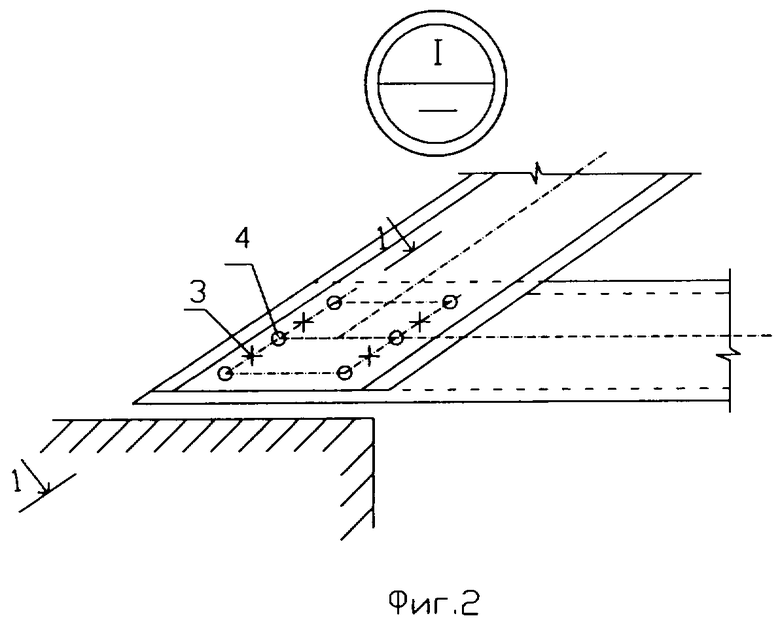

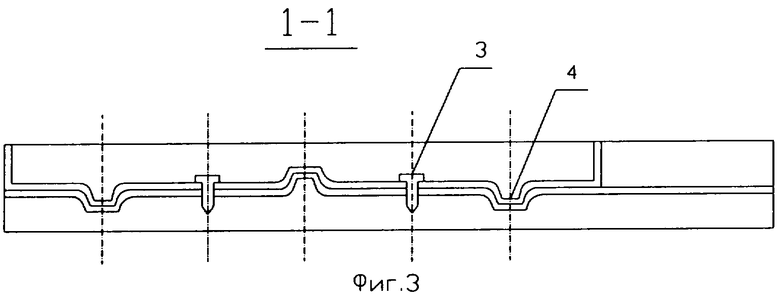

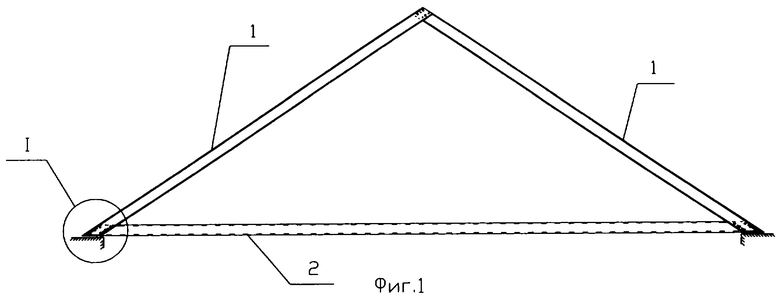

На фиг.1 изображена стропильная конструкция из стальных тонкостенных профилей; на фиг.2 - узел соединения элементов; на фиг.3 - разрез 1-1.

Конструкция включает тонкостенные элементы 1, 2, например, из швеллеров. Соединение элементов между собой производится внахлест стенками креплением при помощи самонарезающих винтов 3 и шпонок 4.

Способ осуществляется следующим образом.

Заготовки тонкостенных элементов 1 и 2, нарезанные на заводе или строительной площадке, соединяют между собой внахлест. После проверки правильности проектного положения элементов 1 и 2 осуществляют их крепление при помощи самонарезающих винтов 3. Для обеспечения несущей способности узлов соединения при помощи рычажных или гидравлических щипцов в элементах 1, 2 на отрезках между винтами выполняют шпонки 4, которые выдавливают поочередно в противоположные стороны, а их количество в ряду принимается на единицу меньше, чем винтов.

Предлагаемый способ изготовления конструкции позволяет на месте строительства из тонкостенных элементов изготавливать конструкции сложной формы. При этом обеспечивается точность изготовления и высокая прочность соединения за счет совместной работы винтов и противоположно ориентированных шпонок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2318966C2 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2003 |

|

RU2264505C2 |

| УЗЕЛ КРЕПЛЕНИЯ ПРОФИЛИРОВАННЫХ ЛИСТОВ К НЕСУЩЕЙ КОНСТРУКЦИИ | 2006 |

|

RU2303110C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ВЕРХНЕГО ЭТАЖА ЗДАНИЯ | 2021 |

|

RU2759464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРОНШТЕЙНА | 1999 |

|

RU2163961C1 |

| Технология строительства индивидуальных жилых домов и сооружений | 2019 |

|

RU2717600C1 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННОГО ЭЛЕМЕНТА ОТКРЫТОГО СЕЧЕНИЯ | 2014 |

|

RU2551175C1 |

| ЖИЛОЙ ДОМ ПЕРВЫХ МАССОВЫХ СЕРИЙ С МАНСАРДНЫМ ЭТАЖОМ ИЗ ОБЪЕМНЫХ БЛОК-КОМНАТ, СПОСОБ УСТРОЙСТВА МАНСАРДНОГО ЭТАЖА И КОМПЛЕКСНОЙ РЕКОНСТРУКЦИИ ДОМА | 1997 |

|

RU2140509C1 |

| ЖЕЛЕЗОБЕТОННОЕ БЕЗРУЛОННОЕ ПОКРЫТИЕ | 1989 |

|

RU2023829C1 |

| КАРКАС ЗДАНИЯ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 1997 |

|

RU2134751C1 |

Изобретение относится к области строительства и может быть использовано при изготовлении конструкций легких зданий и сооружений, в том числе и на месте строительства. Технический результат: упрощение процесса изготовления конструкций из тонкостенных элементов в построечных условиях при обеспечении высокой несущей способности узлов их соединения. Способ изготовления конструкции из тонкостенных элементов, включающий заготовку элементов, их соединение внахлест и крепление при помощи винтов и шпонок, отличающийся тем, что объединенные внахлест заготовки элементов сначала соединяют между собой самонарезающими винтами, а затем между ними выполняют шпонки, выдавливая их поочередно в противоположных направлениях. 1 з.п. ф-лы, 3 ил.

| КЛЯЧИН А.З | |||

| Металлические решетчатые пространственные конструкции регулярной структуры | |||

| - Екатеринбург, 1994, с.17-19, рис.1.7д | |||

| Соединение строительных элементов | 1977 |

|

SU694088A3 |

| RU 2000115162 А, 10.08.2002 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВИРОВАННОГО КОМПОТА ИЗ ЯБЛОК | 2010 |

|

RU2417665C1 |

| Малогабаритный станок для мойки продукции плодоовощеводства | 2020 |

|

RU2761532C1 |

Авторы

Даты

2004-09-20—Публикация

2003-04-01—Подача