Изобретение относится к области строительства и предназначено для соединения тонкостенных элементов в несущих конструкциях.

Известен способ соединения тонкостенных деталей, включающий объединение их концов внахлест, выполнение отверстий и установку крепежных болтов [см. А.С. №638691 М.кл Е 04 В 1/58, БИ №47 от 25.12.78].

Недостаток способа состоит в недостаточной несущей способности при малой толщине соединяемых деталей.

Известен другой способ соединения деталей, включающий выполнение отверстий и шпонок на концах соединяемых деталей, объединение деталей внахлест до совмещения шпонок и установку болтов [см. кн. Клячин А.З. Металлические решетчатые пространственные конструкции регулярной структуры. Екатеринбург. 1994 г. С.17-19, (Рис.1.7д)].

Недостаток известного способа соединения тонкостенных деталей состоит в необходимости обеспечения высокой точности выполнения соединяемых шпонок и отверстий, а также низкой несущей способности соединения и больших габаритах узла из-за размещения шпонок и болтов в разных местах.

Наиболее близким к изобретению является способ соединения тонкостенных деталей [патент РФ №219187 С2 кл. Е 04 B 1/38, F 16 В 5/02]. Способ заключается в объединении деталей внахлест, выполнении отверстий в деталях, установке стяжных болтов с шайбами, контактные поверхности которых имеют волнообразную форму, и стягивании болтов до образования шпоночно-болтового соединения.

Недостаток соединения состоит в большой трудоемкости выполнения волнообразных контактных поверхностей двух элементов и низкой прочности соединения из-за разной податливости шпонок и стержня болта, устанавливаемого в отверстие большего диаметра. Для болтов нормальной точности разница в диаметре болта и отверстия до 3-х мм.

Изобретение направлено на снижение трудоемкости изготовления соединения, а также на повышение несущей способности узла и снижение деформативности.

Результат достигается тем, что в известном способе соединения тонкостенных деталей, включающем объединение деталей внахлест, установку крепежных элементов и образование шпонок, вначале образовывают шпонки путем выдавливания в соединяемые детали внедряемого элемента, а затем устанавливают крепежные элементы.

Результат достигается тем, что крепежный элемент можно выполнять в виде самонарезающего винта. Его устанавливают с внешней стороны шпонки без выполнения предварительных отверстий.

Результат достигается также тем, что во внедряемом элементе предварительно выполняют отверстие, а в соединяемых элементах при выдавке шпонки также образуют соосное отверстие, при этом крепежный элемент выполняют в виде болта.

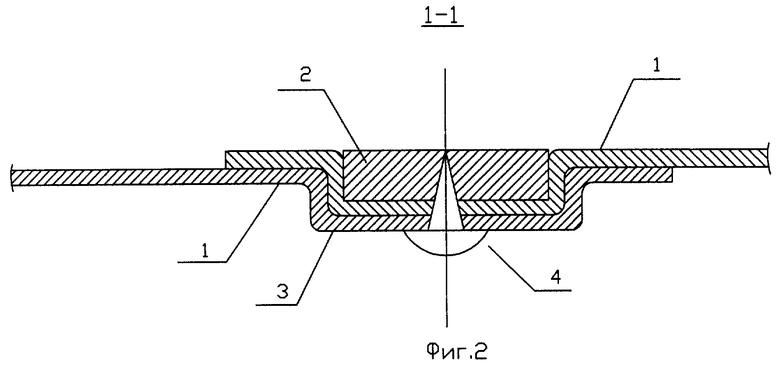

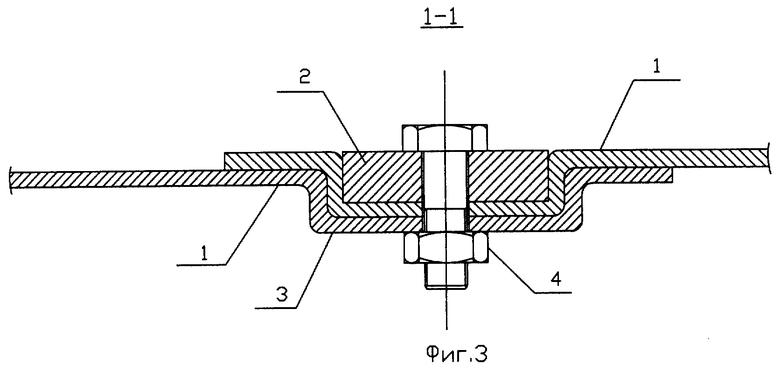

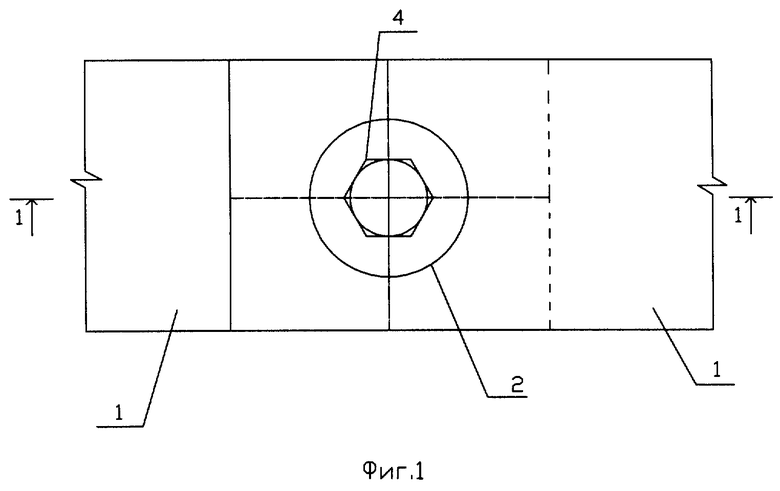

На Фиг.1 изображен фрагмент варианта соединения тонкостенных элементов; на Фиг.2 показан разрез соединения с использованием крепежного элемента в виде самореза; на Фиг.3 показан разрез 1-1 на Фиг.1 соединения с использованием крепежного элемента в виде болта.

Соединение тонкостенных элементов 1 предусматривает их объединение внахлест, выполнение шпонки 3 с использованием внедряемого элемента 2 и установку крепежного элемента 4.

Способ осуществляется следующим образом. Тонкостенные детали 1, например из листовой стали, объединяют концами внахлест (Фиг.1). При помощи рычажных или гидравлических клещей в соединяемых элементах 1 образовывают шпонку путем вдавливания внедряемого элемента 2. Внедряемый элемент 2 может быть выполнен, например, из стали круглой формы. Толщина внедряемого элемента принимается в пределах (2÷5)t, где t - толщина соединяемой детали. После выполнения шпонки 3 устанавливают крепежный элемент 4. Установку крепежного элемента в виде самонарезающего винта 4 выполняют с внешней стороны шпонки (см. Фиг.2), ввинчивая его через соединяемые элементы 1 во внедряемый элемент 2. При использовании крепежного элемента в виде болта 4 во внедряемом элементе 2 предварительно выполняют отверстия, при этом в соединяемых элементах 1 соосные отверстия образуются в процессе выдавливания шпонки 3.

Выполнение соединения тонкостенных элементов по предложенному способу позволяет снизить стоимость изготовления соединения (повысить несущую способность и снизить податливость соединения).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННОГО ЭЛЕМЕНТА ОТКРЫТОГО СЕЧЕНИЯ | 2014 |

|

RU2551175C1 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ ОТКРЫТОГО СЕЧЕНИЯ | 2010 |

|

RU2431720C1 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ ОТКРЫТОГО СЕЧЕНИЯ | 2014 |

|

RU2550118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2236522C1 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ ОТКРЫТОГО СЕЧЕНИЯ | 2013 |

|

RU2543234C2 |

| СПОСОБ СОЕДИНЕНИЯ КОНСОЛЬНЫХ УЧАСТКОВ ЛИСТОВ ПРОФИЛИРОВАННОГО НАСТИЛА | 2013 |

|

RU2543225C2 |

| УЗЕЛ СОЕДИНЕНИЯ ТОНКОСТЕННОГО СЖАТОГО ЭЛЕМЕНТА | 2010 |

|

RU2436906C2 |

| СОЕДИНЕНИЕ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2264507C1 |

| Деревянная балка составного сечения на шпоночных соединениях | 2024 |

|

RU2833977C1 |

| БОЛТОВОЕ СОЕДИНЕНИЕ ТОНКОСТЕННЫХ СТАЛЬНЫХ ЛИСТОВ НА ВЫСОКОПРОЧНЫХ БОЛТАХ | 2024 |

|

RU2835751C1 |

Изобретение относится к области строительства и предназначено для соединения тонкостенных элементов несущих конструкций. Способ соединения тонкостенных деталей включает объединение деталей внахлест, установку крепежных элементов и образование шпонок. Новым является то, что в начале образовывают шпонки путем вдавливания в соединяемые детали внедряемого элемента, а затем устанавливают крепежные элементы. Технический результат изобретения состоит в упрощении процесса сборки при обеспечении высокой точности изготовления, а также в повышении несущей способности узла и в уменьшении его конструктивных габаритов. 2 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ЭЛЕМЕНТОВ МЕЖДУ СОБОЙ (ВАРИАНТЫ) | 2000 |

|

RU2191871C2 |

Авторы

Даты

2005-11-20—Публикация

2003-04-01—Подача