Изобретение относится к разработке пороховых взрывчатых составов, используемых в горнодобывающей отрасли промышленности для отбойки горной массы открытым и подземным способом (как в сухих, так и в обводненных шахтах), в строительстве и в других отраслях, где применяется работа взрывом, а также может быть использовано при утилизации ловушечных коллоксилина и пироксилина.

Бризантные взрывчатые вещества широко применяются как в народном хозяйстве, так и в военной технике.

Известны и широко используются бризантные взрывчатые вещества (ВВ) на основе азотнокислых эфиров или нитратов спиртов и углеводов, нитросоединения и взрывчатые смеси с окислителями. К азотнокислым эфирам углеводов относятся нитраты целлюлозы (коллоксилин и пироксилин).

Известны пороховой взрывчатый состав и способ его изготовления по патенту RU № 2130446, С 06 В 25/24, от 20.05.99, на основе пироксилинового пороха, неорганического окислителя и минерального масла. Недостатком данного взрывчатого состава является ограниченность использования исходного сырья (только пироксилиновый порох), а наличие в составе минерального масла может привести к разбросу взрывчатых характеристик из-за его расслоения (стекания) при хранении.

Известно взрывчатое вещество по патенту RU № 2103247, С 06 В 21/00, 31/28, 31/02 от 27.01.98, содержащее в своем составе жидкое горючее в количестве 25÷55%, что также может привести к значительному разбросу взрывчатых характеристик из-за стекания горючего и перераспределения плотности ВВ по всему объему.

Наиболее близким по технической сущности к предлагаемому изобретению является пороховой состав по патенту RU 2026273, С 06 В 25/14, 25/24 от 03.06.91, принятый авторами за прототип. Пороховой состав по прототипу содержит: гранулы артиллерийского баллиститного пороха (34-37 мас.%), гранулы аммиачной селитры (25-30 мас.%), приборное масло (1-2 мас.%) и зерненый пироксилиновый порох (остальное).

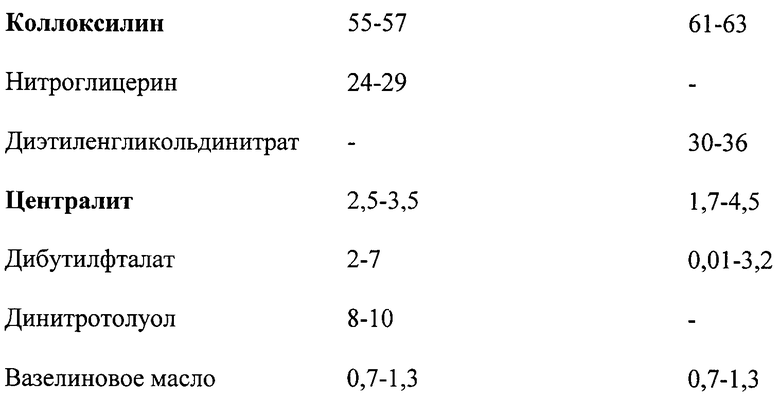

Гранулы артиллерийского баллиститного пороха, в свою очередь, содержат, мас.%:

Зерненый пироксилиновый порох содержит, мас.%

Спиртоэфирная смесь 1,0-2,5

Дифениламин 1-2

Вода 0,5-1,5

Пироксилин Остальное

Недостатками порохового состава-прототипа являются:

1. Пониженная водоустойчивость из-за наличия в его составе гигроскопической аммиачной селитры, что ограничивает его применение в обводненных скважинах;

2. Возможность прерывания детонации в заряде из взрывчатого состава, т.к. критический диаметр детонации велик и составляет 100÷120 мм;

3. Низкая химическая стойкость, т.к. в качестве стабилизатора химстойкости используется малоэффективное для этих целей приборное масло. Задачей предлагаемого изобретения является:

1. создание водоустойчивого взрывчатого вещества;

2. повышение эффективности ПВВ;

3. расширение ассортимента промышленных взрывчатых веществ (ПВВ), а именно создание порохового взрывчатого состава на основе нитроцеллюлозы - пироксилина и коллоксилина;

4. снижение электростатических характеристик готового ПВВ;

5. повышение химической стойкости ПВВ в процессе его хранения;

6. снижение себестоимости ПВВ.

Задача решается за счет того, что пороховой состав, включающий сенсибилизаторы, стабилизаторы химической стойкости и растворитель, дополнительно содержит антистатическую добавку - графит, в качестве сенсибилизаторов он содержит пироксилин и/или коллоксилин, в качестве стабилизаторов химической стойкости - дифениламин и/или централит, а в качестве растворителя - этилацетат при следующем соотношении компонентов, мас.%:

Этилацетат 1,0÷6,0

Графит 0,05÷0,2

Дифениламин и/или

Централит 0,5÷1,0

Пироксилин и/или

Коллоксилин Остальное

В предлагаемом составе используются пироксилин (ОСТ В 84-2373-87) и коллоксилин (ОСТ В 84-2440-90), которые широко применяются при изготовлении артиллерийских порохов, баллиститных твердых топлив различного назначения и могут быть использованы как сенсибилизаторы в пороховых взрывчатых составах.

Известно, что наличие в пороховом составе механических примесей повышает чувствительность состава к механическому и тепловому воздействиям, повышает его взрывчатые характеристики (увеличивает скорость детонации и снижает критический диаметр). Этот положительный эффект может быть использован при введении в пороховой взрывчатый состав ловушечных пироксилина и коллоксилина, которые улавливаются различными вентустановками при производстве баллиститных ракетных топлив и порохов и являются отходами прямого производства. Утилизация ловушечных коллоксилина и пироксилина экономически нецелесообразна.

В качестве стабилизатора химической стойкости используют централит (ГОСТ 2154-77) и/или дифениламин (ГОСТ 194-80). В качестве растворителя используется этилацетат (ГОСТ 8981-78). В качестве антистатической добавки используется графит (ГОСТ 8295-73).

Повышение водоустойчивости достигается за счет использования малогигроскопических элементов, а повышение эффективности и снижение себестоимости ПВВ достигается за счет использования технологических отходов - ловушечных коллоксилина и пироксилина. Введение в состав графита при изготовлении ПВВ повышает электропроводность гранул состава и снижает его электростатические характеристики, а использование низколетучего растворителя - этилацетата повышает его химическую стойкость в процессе хранения.

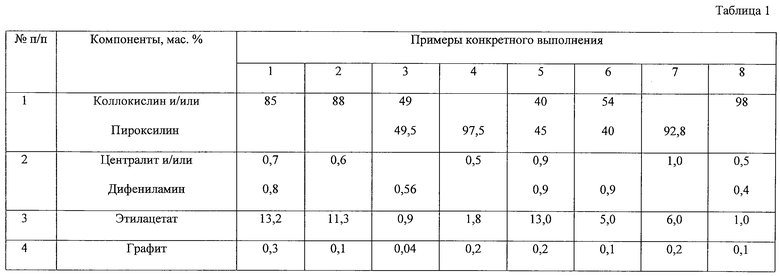

Примеры конкретного выполнения образцов с различным содержанием компонентов приведены в табл. 1.

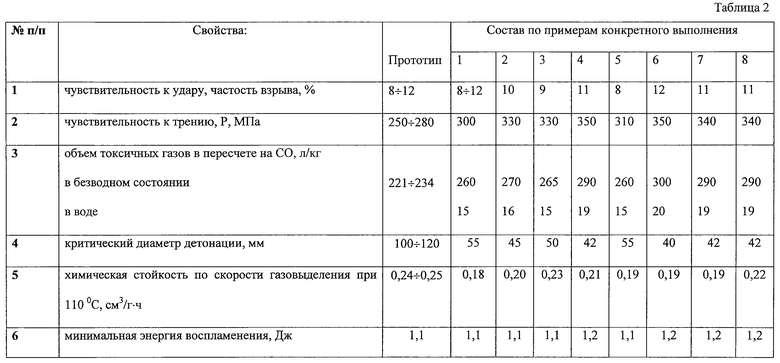

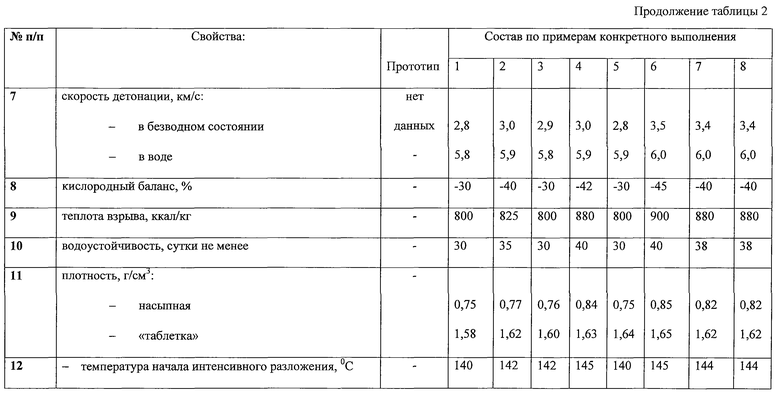

Изготовлены опытные образцы составов, проведены их испытания. Основные свойства изготовленных образцов в сравнении с прототипом представлены в табл. 2.

При содержании стабилизатора химической стойкости (централита или дифениламина) менее 0,5% повышается химическая активность входящих в состав компонентов, что снижает химическую стойкость состава, ухудшает взрывчатые характеристики состава в процессе хранения и снижает его эксплуатационный срок.

Увеличение стабилизатора химстойкости более 1,0% снижает физическую стойкость и уровень физико-механических характеристик состава.

Содержание растворителя более 6,0% повышает вероятность его улетучивания, что в итоге снижает температуру начала интенсивного разложения, ухудшает химическую стойкость состава, снижает эксплуатационный срок применения, а содержание растворителя менее 1,0% ухудшает физико-механические свойства состава.

В сравнении с составом-прототипом предлагаемая рецептура состава находится на одном уровне по чувствительности к удару, однако превосходит состав по прототипу по критическому диаметру детонации и чувствительности к трению.

Приготовление порохового взрывчатого состава производится по следующей схеме.

Перед загрузкой компонентов в реактор производится их подготовка:

- протирка пороховой массы в водной среде в протирочном барабане шнек-пресса, где масса разрыхляется, протирается, просеивается и отжимается до влажности 50÷65%;

- производится дозировка всех компонентов.

В реактор через мерник или через счетчик заливают воду, включают мешалку, через сгуститель загружают пороховую массу на ловушечном коллоксилине или пироксилине, или их смеси, перемешивают в течение 10÷30 мин при температуре не менее 40°С, загружают дифениламин или централит, перемешивают 1-2 мин при той же температуре, заливают навеску этилацетата и перемешивают до полного растворения нитроклетчатки при температуре 50-65°С, вводят раствор эмульгаторов и перемешивают (диспергируют) при температуре 55÷68°С до получения равномерной эмульсии. Для обезвоживания пороховых элементов вводят сернокислый натрий при температуре 60÷72°С и перемешивают не менее 10 мин, производят отгонку растворителя при температуре 69÷92°С в течение 150÷270 мин.

После промывки сваренная масса поступает на фазу отжима в карусельном вакуум-фильтре до влажности не более 20%.

Для уменьшения электризации готового продукта в сваренную массу добавляют суспензию графита в количестве 0,05...0,20% к массе состава.

Окончательную сушку состава проводят в кипящем слое нагретым воздухом при температуре 75±5°С до влажности не более 5%.

Изготовлены опытно-промышленные партии порохового взрывчатого состава и проведены натурные испытания промышленного взрывчатого вещества в горных карьерах и шахтах для различных скважин, в том числе обводненных, с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛИСТИТНЫЙ АРТИЛЛЕРИЙСКИЙ ПОРОХ | 2003 |

|

RU2253645C2 |

| БАЛЛИСТИТНЫЙ АРТИЛЛЕРИЙСКИЙ ПОРОХ (ВАРИАНТЫ) | 2005 |

|

RU2284310C1 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА .30 CARBINE (7,62×33) | 2010 |

|

RU2451657C2 |

| ПОРОХОВОЙ СОСТАВ | 1991 |

|

RU2026273C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО АРТИЛЛЕРИЙСКОГО ПОРОХА | 2003 |

|

RU2254311C1 |

| ПОРОХОВОЙ СОСТАВ | 1991 |

|

RU2026274C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2086524C1 |

| ПОРОХОВОЙ СОСТАВ | 1991 |

|

RU2026275C1 |

| ВОДОСОДЕРЖАЩЕЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2002 |

|

RU2217401C1 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ ПАТРОНОВ ТРАВМАТИЧЕСКОГО ДЕЙСТВИЯ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2013 |

|

RU2542262C1 |

Изобретение относится к пороховым взрывчатым составам. Предложен пороховой взрывчатый состав, содержащий сенсибилизаторы - пироксилин и/или коллоксилин, стабилизаторы химической стойкости - дифениламин и/или централит, растворитель - этилацетат и антистатическую добавку - графит. Изобретение направлено на создание водоустойчивого взрывчатого вещества со сниженными электростатическими характеристиками и повышенной химической стойкостью в процессе хранения. 2 табл.

Пороховой взрывчатый состав, включающий сенсибилизаторы, стабилизаторы химической стойкости и растворитель, отличающийся тем, что состав дополнительно содержит антистатическую добавку - графит, в качестве сенсибилизаторов он содержит пироксилин и/или коллоксилин, в качестве стабилизаторов химической стойкости - дифениламин и/или централит, а в качестве растворителя - этилацетат при следующем соотношении, мас.%:

Этилацетат 1,0-6,0

Графит 0,05-0,2

Дифениламин и/или

централит 0,5-1,0

Пироксилин и/или

коллоксилин Остальное

| ПОРОХОВОЙ СОСТАВ | 1991 |

|

RU2026273C1 |

| Сферический порох для спортивно-охотничьих ружей | 1990 |

|

SU1773896A1 |

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 1996 |

|

RU2105746C1 |

| RU 2062263 С1, 20.06.1996 | |||

| GB 1349547 А, 03.04.1974 | |||

| US 4416712 А, 22.11.1983 | |||

| ГИНДИЧ В.И | |||

| Технология пироксилиновых порохов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Казань, 1995, с.317-319. | |||

Авторы

Даты

2004-09-27—Публикация

2002-12-26—Подача