Изобретение относится к области металлургии, в частности к разработке высокопрочной конструкционной стали, предназначенной для изготовления высокопрочных крепежных деталей и сварных конструкций различного назначения.

Известна конструкционная сталь, содержащая, мас.%: углерод 0.17-0.24, кремний 0.17-0.37, марганец 0.8-1.2, хром 0.8-1.2, бор 0.002-0.004, молибден 0.07-0.11, сера не более 0.03, фосфор не более 0.03, остальное железо [1]. Недостатком данной стали являются: широкие границы содержания легирующих элементов, что может привести к нестабильности механических свойств; низкие характеристики технологичности, прокаливаемости и прочности.

Наиболее близкая по технической сущности и достигаемому эффекту к предлагаемой стали является сталь, содержащая, мас.%: углерод 0.16-0.27, кремний 0.20-0.80, марганец 0.30-1.20, хром 0.15-0.35, никель 0.3-1.0, ванадий 0.03-0.5, бор 0.0015-0.06, титан 0.03-0.20, алюминий 0.04-0.15, азот 0.02-0.3, остальное железо [2].

Недостатки известной стали в том, что при относительно высоком содержании азота не учтен фактор защиты бора от связывания в нитриды, что не позволит получить повышенные характеристики прокаливаемости.

Задачей изобретения является повышение характеристик прокаливаемости наряду с повышенной износостойкостью термоулучшенной металлопродукции в толщинах до 52 мм и сортового проката диаметром до 65 мм.

Поставленная задача достигается тем, что предлагаемая сталь, содержащая углерод, марганец, кремний, хром, никель, бор, ванадий, алюминий, азот, остальное железо, дополнительно содержит молибден, серу и кальций при следующем соотношении компонентов, мас.%:

Углерод 0.12-0.21

Марганец 0.95-1.30

Кремний 0.20-0.35

Сера 0,0.04-0.015

Никель 0.30-0.70

Хром 0.40-0.65

Молибден 0.20-0.30

Ванадий 0.03-0.08

Бор 0.0005-0.0050

Алюминий 0.030-0.060

Азот 0.005-0.015

Кальций 0.0005-0.0040

Причем

Примеси: фосфор до 0.025%, медь до 0.20%

Приведенные сочетания легирующих элементов позволяют получить в предлагаемой стали (листы толщиной до 52 мм и сортовой прокат диаметром до 65 мм), после термоулучшения (закалка от температуры не менее 920°С с последующим отпуском от температуры не ниже 620°С) однородную мелкодисперсную структуру мартенсита отпуска с благоприятным сочетанием характеристик прочности и пластичности.

Углерод и карбонитридообразующие элементы вводятся в композицию данной стали с целью обеспечения мелкодисперсной зеренной структуры, что позволит повысить как уровень ее прочности, так и обеспечить заданный уровень пластичности. При этом ванадий управляет процессами в аустенитной области (определяет склонность к росту зерна аустенита (до 950°С), стабилизирует структуру при термомеханической обработке, повышает температуру рекристаллизации и, как следствие, влияет на характер γ-α-превращения. Ванадий способствует также упрочнению стали при термоулучшении. Верхняя граница содержания углерода (0.21%), ванадия (0.08%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0.12%, 0.03% - обеспечением требуемого уровня прочности данной стали.

Марганец, хром и молибден используются с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, существенно повышающие устойчивость переохлажденного аустенита и увеличивающие прокаливаемость стали. При этом верхний уровень содержания указанных элементов (соответственно 1.3% Mn, 0.65% Cr, 0.30% Мо) определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний (соответственно 0.95% Мn, 0.40% Сr, 0.20% Мо) - необходимостью обеспечить требуемый уровень прочности и прокаливаемости стали.

Никель в заданных пределах влияет на характеристики прокаливаемости и вязкости стали. При этом нижний уровень содержания никеля - 0.30% обусловливается необходимостью обеспечения заданного уровня вязкости стали, а верхний - 0.7% - необходимостью получения мартенситной структуры при закалке стали (так как никель является аустенитизатором).

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию - 0,20% обусловлен технологией раскисления стали. Содержание кремния выше 0.35% неблагоприятно скажется на характеристиках пластичности стали.

Бор способствует резкому увеличению прокаливаемости стали. При этом верхний предел содержания бора определяется соображениями пластичности стали, а нижний - необходимостью обеспечения требуемого уровня прокаливаемости.

Алюминий используют в качестве раскислителя и обеспечивают защиту бора от связывания в нитриды, что способствует резкому повышению прокаливаемости стали. Так нижний уровень содержания алюминия - 0.03% определяется требованием обеспечения прокаливаемости стали, а верхний уровень - 0.06% - требованием обеспечения заданного уровня пластичности стали.

Азот - элемент, участвующий в образовании карбонитридов, при этом нижний уровень его содержания (0.005%) определяется требованием обеспечения заданного уровня прочности, а верхний уровень (0.015%) - требованием обеспечения заданного уровня пластичности и прокаливаемости.

Сера определяет уровень пластичности стали. Верхний предел обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел - вопросами технологичности производства.

Кальций - элемент, модифицирующий неметаллические включения. Верхний предел обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел - вопросами технологичности производства.

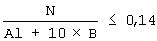

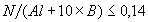

Для обеспечения полного связывания азота в нитриды типа AlN в результате протекания реакций

[Al]+[N]=AlN

требуется выполнение следующего соотношения элементов:

в противном случае не обеспечивается защита бора от связывания его в нитриды и резко снижаются характеристики прокаливаемости стали.

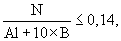

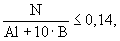

Соотношение

определяет условия сохранения в стали более 50% эффективного бора, что обеспечивает заданные характеристики прокаливаемости стали.

Соотношение  , с одной стороны, определяет условия, обеспечивающие заданный уровень вязкости стали, так как кальций модифицирует неметаллические включения, с другой стороны, определяет уровень содержания кальция, необходимый для частичного связывания кислорода, что позволяет высвободить дополнительное количество алюминия и обеспечивает дополнительную защиту бора от связывания в нитриды.

, с одной стороны, определяет условия, обеспечивающие заданный уровень вязкости стали, так как кальций модифицирует неметаллические включения, с другой стороны, определяет уровень содержания кальция, необходимый для частичного связывания кислорода, что позволяет высвободить дополнительное количество алюминия и обеспечивает дополнительную защиту бора от связывания в нитриды.

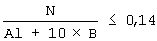

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав отличается от известного введением новых компонентов - молибдена и титана, а также соотношениями

и

и

Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ патентной и научно-технической информации не выявил решений, имеющих аналогичную совокупность признаков, которой достигался бы сходный эффект - повышение характеристик прокаливаемости стали.

Следовательно, заявляемая совокупность признаков соответствует критерию "существенные отличия".

Ниже дан пример осуществления предлагаемого изобретения, не исключая других в объеме формулы изобретения.

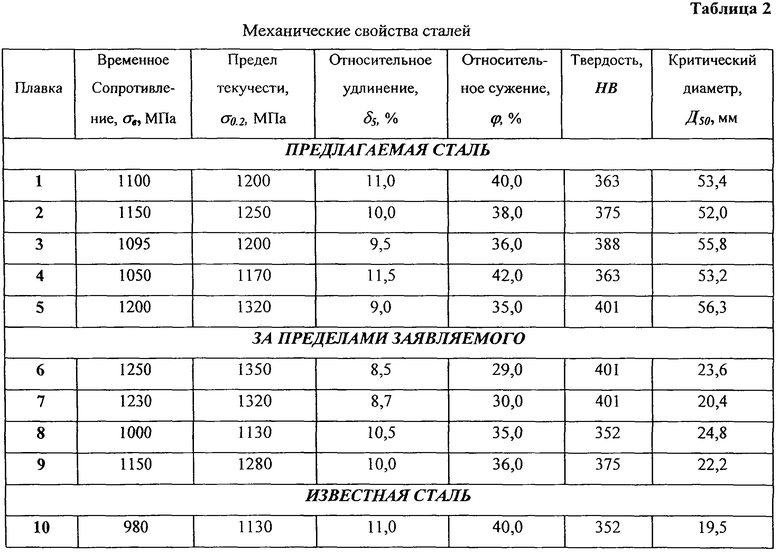

В экспериментальных условиях выплавлено 10 плавок опытных сталей, химический состав которых приведен в таблице 1. Заготовки образцов размером 14×14×300 мм, которые в дальнейшем прошли термическую обработку в лабораторных печах типа СНЗ по следующим режимам: закалка от 950°С с выдержкой 50 минут и охлаждением в воде. Отпуск при температуре 580°С с выдержкой 30 минут. Толщина заготовок и режимы охлаждения при закалке обеспечивали сквозную прокаливаемость заготовок. Механические характеристики определяли на тангенциальных образцах. Испытания на растяжение при комнатной температуре проводили на образцах тип I, ГОСТ 1497-84, на испытательной машине "INSTRON-1185" с тензометрической регистрацией деформации. Скорость нагружения образца – 5 мм/мин. Определяли характеристики прочности σb и σ0,2 и вязкости - δ5 и φ.

Средние значения характеристик подсчитывали по результатам испытаний не менее трех образцов на точку. Значимость различий средних значений анализируемых величин оценивали с использованием критерия Стьюдента, вычисляемого следующим образом:

где M1 и М2 - средние значения сравниваемых величин; S

Определение характеристик прокаливаемости (критический диаметр Д50) проводили методом торцевой закалки цилиндрических образцов диаметром 25.0 мм и длиной 100 мм с заплечиками согласно ГОСТ 5657. Перед изготовлением образца заготовки прошли термическую обработку в камерных печах по следующему режиму: нормализация, 950°С, 1 час, воздух. Испытывали по два образца на плавку. Закалка образцов проводилась струей воды в специальной установке. В связи с необходимостью предотвращения окисления и обезуглероживания торца образца, непосредственно соприкасающегося со струей воды при закалке, нагрев образцов в камерных печах (без защитной атмосферы) проводили в специальных стаканах. Торец образца ставился на специальную графитовую пластину. Образец нагревался в камерной печи до температуры 950°С. Продолжительность прогрева образца до температуры закалки составляла 30÷50 минут. Отклонение от заданной температуры закалки не превышало ±5°С. Выдержка образца при температуре закалки после нагрева составляла 30 мин. Время с момента извлечения образца из печи до начала охлаждения не превышало 5 сек. Образец находился под струей воды до полного охлаждения (порядка 15-20 мин). Температура охлаждающей воды составляла 20±5°С. Для замера твердости по всей длине закаленного образца сошлифовывались две диаметрально противоположные площадки на глубину 0.5±0.1 мм. Площадки сошлифовывались при обильном охлаждении водой. Шероховатость поверхности площадок была не грубее 7-го класса чистоты по ГОСТ 2789. Не допускались прижоги, вызывающие структурные изменения металла. Для построения кривой прокаливаемости стали замер твердости начинали на расстоянии 1.5 мм от закаленного торца в осевом направлении. Первые 16 замеров от торца образца производили с интервалом 1.5 мм, а затем через 3 мм. В случае необходимости повторного измерения твердости на площадке, на которой были сделаны замеры, площадку перешлифовывали. Глубина съема металла при повторной шлифовке составляла 0.1÷0.2 мм. Твердость определяли по Роквеллу (HRC) в соответствии с требованиями ГОСТ 9013. Для каждой пары точек, находящихся на одинаковом расстоянии от торца образца на двух противоположных площадках, подсчитывали среднее арифметическое значение твердости

Механические свойства представлены в таблице 2.

Как видно из таблицы 2, предлагаемая сталь по сравнению с известной имеет более высокие характеристики прокаливаемости.

Источники информации

1. Авторское свидетельство СССР № 282658, С 22 С 39/00, 11.11.1968.

2. Авторское свидетельство СССР № 432225, С 22 С 39/00, 16.11.1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237103C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ | 2003 |

|

RU2237106C1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2002 |

|

RU2225457C1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2003 |

|

RU2237107C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238333C1 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249625C1 |

| ТЕРМОУПРОЧНЯЕМАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2002 |

|

RU2225894C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237104C1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237100C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 1998 |

|

RU2127770C1 |

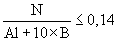

Изобретение относится к области металлургии, в частности к разработке высокопрочной конструкционной стали, предназначенной для изготовления высокопрочных крепежных деталей и сварных конструкций различного назначения. Заявленная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0.12-0.21; марганец 0.95-1.30; кремний 0.20-0.35; сера 0.004-0.015; никель 0.30-0.70; хром 0.40-0.65; молибден 0.20-0.30; ванадий 0.03-0.08; бор 0.0005-0.0050; алюминий 0.030-0.060; азот 0.005-0.015; кальций 0.0005-0.0040, железо и примеси остальное. Причем:  и

и  . В качестве примесей сталь содержит, мас.%: фосфор до 0.025 и медь до 0.2. Техническим результатом изобретения является повышение характеристик прокаливаемости стали, что позволит обеспечить гарантированный уровень потребительских свойств листов, включая их повышенную твердость и износостойкость в толщинах до 52 мм, и сортового проката диаметром до 65 мм. 1 з.п. ф-лы, 2 табл.

. В качестве примесей сталь содержит, мас.%: фосфор до 0.025 и медь до 0.2. Техническим результатом изобретения является повышение характеристик прокаливаемости стали, что позволит обеспечить гарантированный уровень потребительских свойств листов, включая их повышенную твердость и износостойкость в толщинах до 52 мм, и сортового проката диаметром до 65 мм. 1 з.п. ф-лы, 2 табл.

Углерод 0,12-0,21

Марганец 0,95-1,30

Кремний 0,20-0,35

Сера 0,004-0,015

Никель 0,30-0,70

Хром 0,40-0,65

Молибден 0,20-0,30

Ванадий 0,03-0,08

Бор 0,0005-0,0050

Алюминий 0,030-0,060

Азот 0,005-0,015

Кальций 0,0005-0,0040

Железо и примеси Остальное

при этом выполняются следующие соотношения:

Фосфор До 0,025

Медь До 0,2

| СТАЛЬ | 1972 |

|

SU432225A1 |

Авторы

Даты

2004-09-27—Публикация

2003-08-05—Подача