Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении конструкций и изделий из бетона.

Известно вяжущее, включающее высокомодульное жидкое стекло, бифторид калия и нефелиновый шлам [А.с. СССР №1527204, кл. С 04 В 7/00, 1990].

Недостатком этого вяжущего являются короткие сроки схватывания.

Известно также вяжущее, включающее ваграночный шлак и жидкое стекло [Глуховский В.Д. и др. Производство бетонов и конструкций на основе шлакощелочных вяжущих. - К. 1988].

Недостатком данного вяжущего является невысокая прочность.

Наиболее близким аналогом к описываемому изобретению является способ изготовления золощелочной бетонной смеси, включающий перемешивание золы-унос, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области с кварцевым песком в соотношении 1:3 (т.е. дозирование) и углеродсодержащего жидкого стекла, изготовленного из многотоннажного отхода при производстве кристаллического кремния на Братском алюминиевом заводе - микрокремнезема и содержащего до 6-7 мас.% высокодисперсных углеродистых примесей - графит и карборунд с силикатным модулем n=1 и плотностью ρ=1,45-1,49 г/см3 при следующем содержании компонентов, мас.%: указанная зола-унос 55,6-62,5, указанное жидкое стекло 37,5-44,4, и формование изделий (Патент RU №2130904 С1, 27.05.1999, 5 с.).

Недостатками описываемого способа изготовления золощелочной бетонной смеси являются ее относительно короткие сроки схватывания и небольшая скорость набора прочности при твердении в нормальных условиях.

Задачей, решаемой предлагаемым изобретением, является повышение качества бетонной смеси.

Технический результат - удлинение сроков схватывания и увеличение скорости набора прочности бетонной смеси при твердении в нормальных условиях.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе изготовления золощелочной бетонной смеси, включающем дозирование компонентов, перемешивание кварцевого песка и алюмосиликатного компонента вяжущего — золы-унос, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска с последующим перемешиванием с щелочным компонентом вяжущего – углеродсодержащим жидким стеклом, изготовленным из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащим до 6-7 мас.% высоко дисперсных углеродистых примесей: графит - С и карборунд - SiC с силикатным модулем n=1, и формование изделий, используют указанное жидкое стекло плотностью ρ=1,35-1,40 г/см3, указанную золу-унос II поля и осуществляют перемешивание кварцевого песка и указанной золы-унос с добавлением интенсификатора твердения - портландцемента М400 Тимлюйского завода, а после перемешивания с указанным жидким стеклом добавляют замедлитель сроков схватывания - молочную сыворотку - отход производства молочных продуктов OOO “Молоко” г. Братска, при следующем соотношении компонентов, мас.%:

Кварцевый песок 58,42-63,11

Указанная зола-унос 17,83-23,05

Указанное жидкое стекло 13,69-18,28

Указанная молочная сыворотка 0,16-0,21

Указанный портландцемент 1,78-2,31

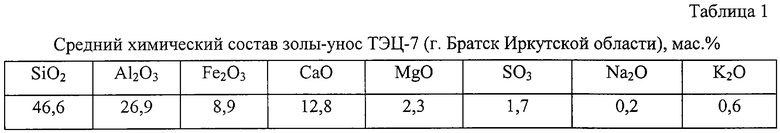

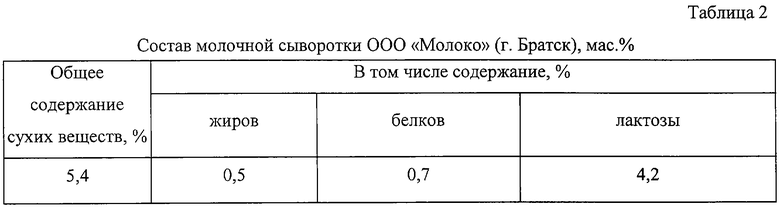

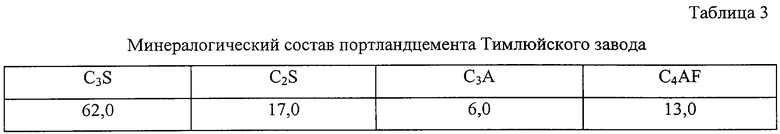

Химический состав золы-унос представлен в табл.1, состав молочной сыворотки - в табл.2, а минералогический состав портландцемента - в табл.3.

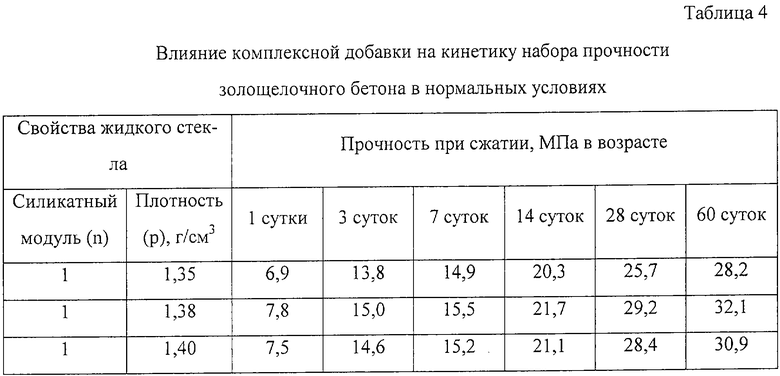

Пример. Бетонная смесь готовилась следующим образом: 17,83 маc.% золы-унос перемешивалось с 53,49 маc.% кварцевого песка и 1,78 маc.% портландцемента. После этого вся смесь сухих компонентов затворялась углеродсодержащим жидким стеклом из микрокремнезема с силикатным модулем n=1 и плотностью р=1,38 г/см3 в количестве 14,26 маc.%. Смесь перемешивалась и к ней добавлялась молочная сыворотка в количестве 0,16 маc.% (в пересчете на сухое вещество). Полученная золощелочная бетонная смесь перемешивалась в бетоносмесителе принудительного действия в течение 2-3 минут. Формование образцов - балочек размером 4×4×16 см производилось на лабораторной виброплощадке. Свежеотформованные образцы в формах помещали на 24 часа в ванну с гидравлическим затвором, а затем после распалубки - в камеру нормального твердения, где они находились до начала механических испытаний. В возрасте 1, 3, 7, 14, 28 и 60 суток образцы испытывались. Аналогично изготовлены и испытаны образцы еще 2-х составов. Результаты испытаний приведены в табл.4.

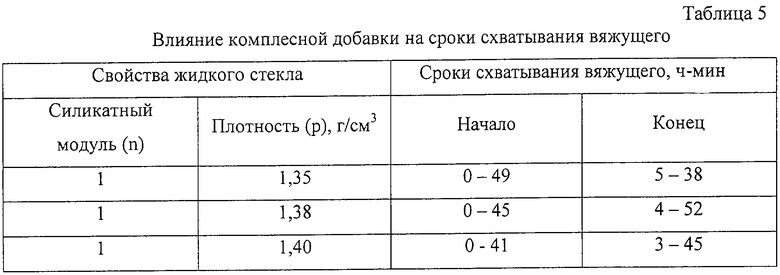

Для определение сроков схватывания вяжущее готовилось следующим образом. Зола-унос перемешивалась с портландцементом. После этого готовилось золощелочное тесто нормальной густоты, для чего смесь сухих компонентов затворялась углеродсодержащим жидким стеклом из микрокременезема с силикатным модулем n=1 и плотностью р=1,38 г/см3 и после повторного перемешивания в тесто вводилась молочная сыворотка. На тщательно перемешанном полученном тесте нормальной густоты устанавливались сроки схватывания вяжущего. Аналогично приготовлено тесто нормальной густоты еще двух составов. Результаты испытаний представлены в табл.5.

Анализ полученных данных показывает, что сроки схватывания предлагаемого вяжущего соответствуют требуемым нормативам (начало схватывания - 41-49 мин, конец схватывания - 3 ч 45 мин - 5 ч 38 мин), а золощелочной бетон по предлагаемому варианту в нормальных условиях интенсивно набирает прочность, что позволяет его использовать в монолитном строительстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2259968C1 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237630C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2004 |

|

RU2259970C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2004 |

|

RU2259971C1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2458875C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2376267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374209C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2007 |

|

RU2331605C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2012 |

|

RU2500656C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2003 |

|

RU2259967C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении конструкций и изделий из бетона. Техническим результатом является удлинение сроков схватывания и увеличение скорости набора прочности бетонной смеси при твердении в нормальных условиях. В способе изготовления золощелочной бетонной смеси, включающем дозирование компонентов, перемешивание кварцевого песка и алюмосиликатного компонента вяжущего – золы-унос, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска с последующим перемешиванием с щелочным компонентом вяжущего - углеродсодержащим жидким стеклом, изготовленным из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащим до 6-7 мас.% высокодисперсных углеродистых примесей: графит - С и карборунд - SiC с силикатным модулем n=1, и формование изделий, используют указанное жидкое стекло плотностью ρ=1,35 - 1,40 г/см3, указанную золу-унос II поля и осуществляют перемешивание кварцевого песка и указанной золы-унос с добавлением интенсификатора твердения - портландцемента М400 Тимлюйского завода, а после перемешивания с указанным жидким стеклом добавляют замедлитель сроков схватывания - молочную сыворотку - отход производства молочных продуктов ООО “Молоко” г. Братска, при следующем соотношении компонентов, мас.%: кварцевый песок 58,42 - 63,11, указанная зола-унос 17,83 - 23,05, указанное жидкое стекло 13,69 - 18,28, указанная молочная сыворотка 0,16 - 0,21, указанный портландцемент 1,78 - 2,31. 5 табл.

Способ изготовления золощелочной бетонной смеси, включающий дозирование компонентов, перемешивание кварцевого песка и алюмосиликатного компонента вяжущего золы-уноса, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска с последующим перемешиванием с щелочным компонентом вяжущего - углеродсодержащим жидким стеклом, изготовленным из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащим до 6-7 маc.% высокодисперсных углеродистых примесей: графит - С и карборунд - SiC с силикатным модулем n=1, и формование изделий, отличающийся тем, что используют указанное жидкое стекло плотностью ρ=1,35 - 1,40 г/см3, указанную золу-унос II поля и осуществляют перемешивание кварцевого песка и указанной золы-уноса с добавлением интенсификатора твердения - портландцемента М400 Тимлюйского завода, а после перемешивания с указанным жидким стеклом добавляют замедлитель сроков схватывания - молочную сыворотку - отход производства молочных продуктов ООО “Молоко” г. Братска при следующем соотношении компонентов, мас.%:

Кварцевый песок 58,42 - 63,11

Указанная зола-унос 17,83 - 23,05

Указанное жидкое стекло 13,69 - 18,28

Указанная молочная сыворотка 0,16 - 0,21

Указанный портландцемент 1,78 - 2,31

| ВЯЖУЩЕЕ | 1997 |

|

RU2130904C1 |

Авторы

Даты

2004-10-10—Публикация

2002-12-26—Подача