Изобретение относится к производству строительных материалов, а именно к составам минеральных вяжущих веществ на жидком стекле, и может быть использовано при изготовлении строительных изделий и конструкций.

Известно вяжущее, включающее алюмосиликатный компонент - золу-унос, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, - 55,6…62,5 мас.% и щелочной компонент - углеродсодержащее жидкое стекло, изготовленное из микрокремнезема - многотоннажного отхода при производстве кристаллического кремния на Братском алюминиевом заводе и содержащее в своем составе до 6…7 мас.% высокодисперсных углеродистых примесей: графита и карборунда, с силикатным модулем n=1 и плотностью ρ=1,45…1,49 г/см3 - 37,5…44,4 мас.% [патент RU №2130904 С1, С04В 12/04, С04В 7/28, 27.05.1999, 5 с.].

Недостатком описываемого вяжущего являются короткие сроки схватывания.

Наиболее близким аналогом к описываемому изобретению является вяжущее, включающее алюмосиликатный компонент - золу-унос, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, - 54,5…65,8 мас.% и щелочной компонент - жидкое стекло, изготовленное из многотоннажного отхода производства кристаллического кремния алюминиевого завода - микрокремнезема, содержащего до 6…7 мас.% высокодисперсных углеродистых примесей с силикатным модулем n=1 и плотностью ρ=1,27…1,48 г/см3 - 34,0…44,7 мас.%, и дополнительно содержащее добавку - замедлитель схватывания вяжущего - отход производства молочных продуктов ООО «Молоко» г.Братска - молочную сыворотку [патент RU №2237631 С1, С04В 12/04, В 7/28, 10.10.2004, 6 с.].

Недостатком описываемого вяжущего являются невысокие прочностные показатели затвердевших образцов, что связано с содержащейся в материале молочной сывороткой, вызывающей замедление процессов структурообразования вяжущего.

Задачей, решаемой предлагаемым изобретением, является повышение качества вяжущего.

Технический результат - повышение прочностных показателей вяжущего при одновременном сохранении требуемых сроков схватывания.

Указанный технический результат при осуществлении изобретения достигается тем, что вяжущее, включающее алюмосиликатный компонент - золу-унос I поля, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области, и щелочной компонент - жидкое стекло, изготовленное из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, содержащего 4-6 мас.% β-карборунда и 7-9 мас.% графита, с силикатным модулем n=1 и плотностью ρ=1,34-1,39 г/см3, дополнительно содержит комплексную добавку состоящую из замедлителя схватывания вяжущего - отхода Братского лесопромышленного комплекса - черного сульфатного щелока (ЧСЩ) и интенсификатора твердения вяжущего - портландцемента (ПЦ) марки М400Д20 Ангарского цементного завода, при следующем соотношении компонентов, мас.%:

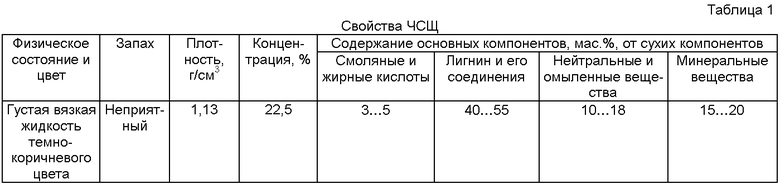

Свойства ЧСЩ представлены в табл.1, минералогический состав портландцемента - в табл.2. а свойства золы-уноса - в табл.3.

Образцы для испытания готовили следующим образом.

56 мас.% золы-уноса I поля перемешивалось с кварцевым песком в массовом соотношении зола: песок=1:3.

К полученной смеси добавлялся портландцемент марки М400Д20 в количестве 5 мас.% и все затворялось 36 мас.% жидкого стекла из микрокремнезема, содержащего 5 мас.% β-карборунда и 6 мас.% графита, с силикатным модулем n=1 и плотностью ρ=1,35 г/см3 с растворенным в нем ЧСЩ в количестве 1,7% (в пересчете на сухое вещество) от общей массы вяжущего.

Полученная масса тщательно перемешивалась до однородного состояния в бетономешалке принудительного действия. Из приготовленной смеси изготавливались образцы-балочки размером 4×4×16 см. Формование и уплотнение смеси осуществляли на виброплощадке.

Свежеотформованные образцы подвергались тепловлажностной обработке в пропарочной камере при Т=80°С по режиму: 2+3+3+3 ч. Результаты механических испытаний представлены в таблице 4.

Аналогичным образом были изготовлены образцы вяжущего других составов. Результаты также представлены в табл.4.

Анализ полученных данных показывает, что использование в составе вяжущего комплексной добавки, состоящей из замедлителя схватывания ЧСЩ и интенсификатора твердения - портландцемента, позволяет получить материал не только с требуемыми сроками схватывания, но и с необходимыми прочностными показателями. Так, ЧСЩ обеспечивает вяжущему сроки схватывания в соответствии с нормативными, а портландцемент способствует увеличению прочностных показателей вяжущего до уровня (и более) бездобавочного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2010 |

|

RU2458876C2 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2439012C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2471734C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2259968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2440319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОЙ БЕТОННОЙ СМЕСИ ДЛЯ МОНОЛИТНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2237639C2 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237631C2 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2458877C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2003 |

|

RU2252923C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2471754C2 |

Изобретение относится к производству строительных материалов. Технический результат - повышение прочностных показателей вяжущего при одновременном сохранении требуемых сроков схватывания. Вяжущее включает алюмосиликатный компонент - золу-унос I поля, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, и щелочной компонент - жидкое стекло, изготовленное из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, содержащего 4-6 мас.% β-карборунда и 7-9 мас.% графита, с силикатным модулем n=1 и плотностью 1,34-1,39 г/см3, и дополнительно содержит комплексную добавку, состоящую из замедлителя схватывания вяжущего - отхода Братского лесопромышленного комплекса - черного сульфатного щелока (ЧСЩ) и интенсификатора твердения вяжущего - портландцемента марки М400Д20 Ангарского цементного завода, при следующем соотношении компонентов, мас.%: указанное жидкое стекло 35,7-37,8; указанная зола-унос 55,4-57,3; указанный ЧСЩ (в пересчете на сухое вещество) 1,5-1,7; указанный портландцемент 4,9-5,1. 4 табл.

Вяжущее, включающее алюмосиликатный компонент - золу-унос I поля, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области и щелочной компонент - жидкое стекло, изготовленное из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, содержащего 4-6 мас.% β-карборунда и 7-9 мас.% графита, с силикатным модулем n=1 и плотностью 1,34-1,39 г/см3, отличающееся тем, что дополнительно содержит комплексную добавку, состоящую из замедлителя схватывания вяжущего - отхода Братского лесопромышленного комплекса - черного сульфатного щелока (ЧСЩ) и интенсификатора твердения вяжущего -портландцемента (ПЦ) марки М400Д20 Ангарского цементного завода при следующем соотношении компонентов, мас.%:

| ВЯЖУЩЕЕ | 2002 |

|

RU2237631C2 |

| ВЯЖУЩЕЕ | 2003 |

|

RU2237634C1 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237630C2 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237633C2 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237632C2 |

| Вяжущее | 1987 |

|

SU1527204A1 |

| US 4306912 A, 22.12.1981. | |||

Авторы

Даты

2012-08-20—Публикация

2010-09-28—Подача