Изобретение относится к газовой промышленности и может быть использовано на компрессорных (газоперекачивающих) станциях.

Известен способ охлаждения природного газа с использованием аппаратов воздушного охлаждения (см. Артюхов И.И., Аршакян И.И., Крылов И.П. Автоматическое управление аппаратами воздушного охлаждения на объектах магистрального транспорта газа. //Мехатроника, автоматизация, управление. №1, 2003 г.), который осуществляют следующим образом: на опорных металлоконструкциях закреплены трубчатые теплообменные секции, по которым пропускают транспортируемый газ, а через межтрубное пространство теплообменной секции с помощью вентиляторов, приводимых во вращение от электромоторов, прокачивают атмосферный воздух. За счет теплообмена между нагретым при компремировании газом, движущимся в трубах, и наружным воздухом, движущимся по межтрубному пространству, и происходит охлаждение газа на компрессорных станциях. На привод вентиляторов одной компрессорной станции затрачивается до 1600 кВт.

Недостатком описанного способа является большая энергоемкость, которая ведет к большим экономическим потерям.

Известно устройство для охлаждения высокотемпературных запыленных печных газов (патент РФ №2104454, опубл. 10.02.1998 г., БИ №4 (II ч.), МПК 6 F 27 D 17/00). Устройство содержит экранированный газоход со сводом и размещенными в нем поверхностями теплообмена, между которыми размещена разделительная перегородка из термосифонов. Испарительные зоны выведены в высокотемпературную зону газохода, а конденсационные зоны размещены за пределами газохода и снабжены холодильниками, во внутренней полости которых установлены на скользящей посадке термосифоны с возможностью перемещения в вертикальной плоскости. Наружная полость холодильников заполнена теплоносителем, а внутренняя полость - теплопроводной массой. Внутренняя полость снабжена расположенным в ее нижней части узлом уплотнения. В верхней части холодильника над его внутренней полостью установлен загрузочный бункер.

К недостаткам описанного устройства можно отнести то, что устройство предназначено для охлаждения организованного высокотемпературного газового потока. Термосифоны в описанном устройстве позволяют отвести часть тепла от высокотемпературного газового потока во внешнюю среду (атмосферу) и тем самым защитить газоход. В целом описанное устройство, предназначенное для охлаждения газового потока, не может использоваться для охлаждения трубчатых секций, по которым прокачивается природный газ.

Известно теплопередающее устройство, названное пародинамическим термосифоном (см. Л.Л.Васильев, М.И.Рабецкий, В.Г.Киселев. Теплопередающее устройство для обогрева протяженных горизонтальных объектов. Инженерно-физический журнал. Т.52, №1, 1987, стр.62-64), состоящее из основных узлов: испарителя, конденсатора, вспомогательного резервуара-конденсатора, транспортной зоны с гидростатическим затвором и паропровода. Испаритель частично заполнен теплоносителем, который находится в контакте с поверхностями нагрева тепловыделяющих элементов. Основной конденсатор выполнен из труб разного диаметра, расположенных коаксиально и образующих зону подвода пара и зону кольцевого зазора с теплоотдающей поверхностью. Кольцевой канал конденсатоpa сообщается с испарителем и со вспомогательным конденсатором, который представляет собой резервуар с теплообменной поверхностью, где скапливаются неконденсирующиеся компоненты теплоносителя. В процессе работы кольцевой канал транспортной зоны заполняется теплоносителем, образуя таким образом жидкостной гидростатический затвор, который компенсирует потери давления при циркуляции теплоносителя по контуру пародинамического термосифона и исключает встречное движение паровой и жидкой фаз теплоносителя.

Вышеописанный пародинамический термосифон расположен горизонтально и решает задачу интенсификации конденсации и улучшения удаления конденсата из кольцевого зазора, обеспечивая тем самым передачу больших тепловых потоков на значительное расстояние (десятки метров). Пародинамические термосифоны не содержат конструктивных элементов, обеспечивающих интенсивное охлаждение их корпуса.

Предлагаемое изобретение решает задачу охлаждения природного газа путем интенсификации процесса теплоотвода в атмосферу за счет улучшения условий конвекции и снижения таким образом энергетических затрат и гидродинамических потерь в газопроводе, что повысит экономическую эффективность при транспортировке газа.

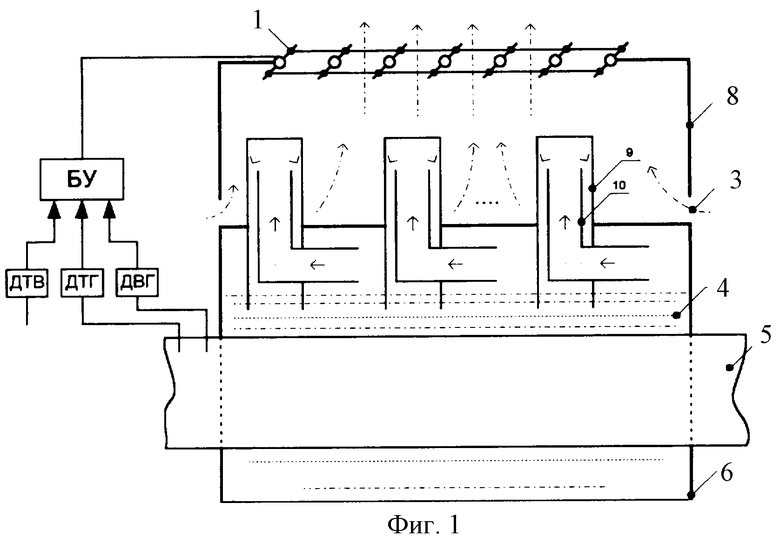

Для решения поставленной задачи предлагаются трубчатые секции, по которым транспортируется газ, поместить в корпус, частично заполненный жидкостью, температура кипения которой при атмосферном давлении меньше температуры природного газа (например, метилфтормиатом с температурой кипения ≈ 30° С). В верхнюю часть корпуса встроить пародинамические термосифоны, расположенные вертикально, причем нижний конец внутренней трубы каждого термосифона вывести через боковое отверстие во внешней трубе выше уровня жидкости, а нижний конец наружной трубы опустить в жидкость. Ребра, соединяющие вертикально установленные термосифоны, образуют каналы, по которым поднимается воздух, отводящий тепло от труб. Термосифоны охвачены кожухом с шиберными заслонками в верхней его части. В нижней части кожуха имеются отверстия для прохода охлаждающего воздуха. Для управления шиберными заслонками установка снабжена блоком управления, связанным с датчиками температуры и влажности транспортируемого природного газа и датчиком температуры воздуха.

Скорость движения охлаждающего воздуха в межтрубном пространстве кожуха зависит от геометрии термосифона (диаметра и длины труб, размера ребер), температуры окружающего воздуха и других факторов.

Оценочные расчеты показывают, что в теплообменниках предлагаемой конструкции за счет естественной конвекции коэффициент теплоотдачи с поверхности трубчатых секций к потоку охлаждающего воздуха находится в пределах α ≈ 10-15 Вт/м2K. В известной конструкции при естественной конвекции α ≈ 3 Вт/м2К.

На прилагаемом графическом материале представлена схема установки охлаждения природного газа - фиг.1 и вид сверху на термосифоны в кожухе - фиг.2.

На графических материалах приняты следующие обозначения:

1 - шиберные заслонки для ограничения количества прокачиваемого воздуха; 2 - термосифоны; 3 - атмосферный воздух; 4 - жидкость с температурой кипения при атмосферном давлении ниже температуры природного газа; 5 - трубчатые секции; 6 - корпус; 7 - ребра, соединяющие вертикально установленные термосифоны; 8 - кожух; 9 - внешняя труба термосифона; 10 - внутренняя труба термосифона; БУ - блок управления шиберными заслонками; ДТВ - датчик температуры воздуха; ДТГ - датчик температуры газа; ДВГ - датчик влажности газа.

Установка работает следующим образом.

Природный газ на выходе компрессорной станции имеет температуру более 60° С. Поток этого газа проходит по трубчатым теплообменным секциям 5 установки охлаждения и нагревает жидкость 4, находящуюся в корпусе 6, до температуры кипения. Пар, двигаясь по внутренней трубе термосифона 10, поднимается вверх и, частично конденсируясь, опускается по межтрубному пространству термосифонов. Интенсивная циркуляция пара обеспечивает нагрев внешней трубы термосифона 9, ребер 7, соединяющих термосифоны, и воздуха, находящегося в каналах, образованных совокупностью термосифонов с ребрами. С повышением температуры плотность воздуха уменьшается. Разность плотностей воздуха вне кожуха ρ 1 и внутри него ρ 2 образуют тягу (перепад давлений ДР)

Δ P=Hg(ρ 1-ρ 2),

где Н - высота канала, м;

g≈ 9,8 м/с2.

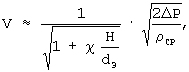

Перепад давлений Δ Р приводит к подъему воздуха 3 в каналах устройства со скоростью (см. Справочник по теплообменникам. В 2-х томах. Перевод с англ. - М.: Энергоатомиздат, 1987)

где dэ - эквивалентный диаметр канала, м;

χ - коэффициент трения;

ρ ср, - среднемассовая плотность воздуха в канале, кг/м3;

V - скорость подъема воздуха, м/с.

Коэффициент трения может быть вычислен по формуле Альтшуля

χ =0,1(100/Re)0,25,

где Re≈  - критерий Рейнольдса,

- критерий Рейнольдса,

v=1,506· 10-5 м/с - вязкость воздуха (см. Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. Изд. 2-е, доп. и перераб. М.: Наука, 1972).

Для рассматриваемого примера Re<300. В этом случае критерий Нуссельта Nu=0,44R

Учитывая, что

Nu=α  ,

,

где λ - коэффициент теплопроводности, Вт/мк;

α - коэффициент теплообмена, Вт/м2.

Для воздуха

λ =2,59· 10-2 Вт/мк при t≈ 30° С. В расчетах использовано уравнение:

RTρ =РМ,

где М=29· 10-3 - молярная плотность воздуха, кг/моль;

R=8,31 - газовая постоянная, Дж/моль· К.

Расчеты показывают, что с повышением разности температур

Δ T=Тп-Т,

где Тп - температура поверхности термосифонов;

Т - температура атмосферного воздуха,

коэффициент теплообмена α возрастает. Если Т=298 К,

то при Тп=303 К, α =9 Bт//м2K, а при Тп=333 К, α ≈ 15 Вт/м2К.

Интенсивность охлаждения регулируется изменением положения шиберных заслонок 1 с помощью блока управления БУ. Алгоритм регулирования вырабатывается блоком управления по сигналам датчиков температуры газа ДТГ, влажности газа ДВГ и температуры воздуха ДТВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ запуска утилизационного теплообменника и устройство для его осуществления | 1989 |

|

SU1617245A1 |

| Теплообменник | 1989 |

|

SU1686299A1 |

| Выхлопная система газоперекачивающего агрегата | 2018 |

|

RU2685158C1 |

| Установка утилизации тепла | 1989 |

|

SU1828988A1 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ ПРИЕМУЩЕСТВЕННО ДЛЯ СТАБИЛИЗАЦИИ ПРИРОДНОГО ГАЗА В ГАЗООБРАЗНОМ СОСТОЯНИИ | 2006 |

|

RU2310122C1 |

| Газоперекачивающий агрегат | 2017 |

|

RU2685802C1 |

| Трубопроводный подогреватель | 1987 |

|

SU1448165A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373380C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373381C1 |

| Комбинированный аппарат для охлаждения газа | 2019 |

|

RU2703050C1 |

Изобретение относится к газовой промышленности и может быть использовано на компрессорных (газоперекачивающих) станциях. Трубчатые секции, по которым транспортируется газ, помещены в корпус, частично заполненный жидкостью, температура кипения которой при атмосферном давлении меньше температуры природного газа. В верхнюю часть корпуса встроены термосифоны, установленные вертикально, и соединены ребрами с образованием каналов для воздуха. Термосифоны охвачены кожухом, выполненным с шиберными заслонками в верхней его части и отверстиями для прохода воздуха в нижней части. Внешняя труба термосифона погружена в жидкость, а внутренняя труба выводится через боковое отверстие во внешней трубе выше уровня жидкости в корпусе. Установка снабжена блоком управления шиберными заслонками, который через датчики температуры и влажности газа связан с теплообменными секциями и с датчиком температуры воздуха. Использование изобретения позволит интенсифицировать процесс теплоотвода в атмосферу, снижая энергетические затраты, что позволяет повысить экономическую эффективность при транспортировке газа. 2 ил.

Установка охлаждения природного газа, содержащая трубчатые теплообменные секции с транспортируемым газом, пародинамические термосифоны, отличающаяся тем, что теплообменные секции помещены в корпус, частично заполненный жидкостью, температура кипения которой при атмосферном давлении ниже температуры природного газа, в верхнюю часть корпуса встроены термосифоны, установленные вертикально и соединенные ребрами с образованием каналов для воздуха, причем термосифоны охвачены кожухом, выполненным с шиберными заслонками в верхней части и отверстиями для прохода воздуха в нижней части, внутренняя труба термосифона выведена через боковое отверстие его внешней трубы выше уровня жидкости, находящейся в корпусе, а внешняя труба опущена в жидкость, кроме того, установка снабжена блоком управления шиберными заслонками, который через датчики температуры и влажности газа связан с теплообменными секциями и с датчиком температуры воздуха.

| СПОСОБ ОХЛАЖДЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА ПРИ ПОДГОТОВКЕ К ТРАНСПОРТУ | 2001 |

|

RU2199053C2 |

Авторы

Даты

2004-10-10—Публикация

2003-06-16—Подача