Изобретение относится к области машиностроения, а именно к газоперекачивающим агрегатам с газотурбинным двигателем, преобразующим энергию продуктов сгорания топлива в механическую и сбрасывающим отработавшие газы в атмосферу, и может быть использовано в газовой промышленности, в частности, на комплексах по сжижению природного газа.

Известен выхлопной тракт газотурбинного двигателя, содержащий состыкованные между собой под самым прямым углом газоходы, байпасные клапаны, перекрывающие проходное сечение газоходов и выполненные в виде жалюзийных заслонок с параллельными осями поворота, утилизационный теплообменник, расположенный на одном из газоходов после поворотных заслонок, по ходу рабочего тела, при этом байпасные клапаны расположены в месте стыковки газоходов, оси поворотных заслонок байпасных клапанов расположены на образующей четверти цилиндра, радиус которого равен ширине перекрываемого газохода, а его центр находится в вершине внутреннего угла места стыковки газоходов (патент на изобретение RU 2123119 С1, МПК F01D 25/30, заявлен 06.05.1997 г., опубликован 10.12.1998 г.). Недостатками данного изобретения являются:

1) приводящее к возникновению дополнительного гидравлического сопротивления расположение газоходов под прямым углом;

2) отсутствие решения вопроса утилизации тепла в утилизационном теплообменнике;

3) требуемое для перекрывания газоходов большое количество жалюзийных заслонок, не предотвращающее, тем не менее, проскок отработавшего газа между соседними жалюзийными заслонками;

4) сложный профиль компоновки размещения осей жалюзийных заслонок в месте стыковки газоходов, затрудняющий синхронность их привода на разные углы поворота.

Известен также выхлопной тракт газоперекачивающего агрегата, содержащий выхлопную трубу, параллельно соединенный с ней через газоход утилизационный теплообменник и поворотные заслонки, установленные на входе в выхлопную трубу и в газоход теплообменника и связанные с приводом, при этом оси поворотных заслонок установлены в шаровых опорах, седла которых выполнены из терморасширенного графита, оси заслонок соединены с шаровыми опорами с возможностью осевого перемещения, например с помощью шпоночного соединения (патент на изобретение RU 2243385 С2, МПК F01D 25/30, заявлен 04.01.2003 г., опубликован 27.12.2004 г.). Недостатками данного изобретения являются:

1) размещение утилизационного теплообменника в байпасном газоходе с длиной больше тракта выхлопной трубы, что приводит к возрастанию гидравлического сопротивления, для компенсации которого требуется увеличить высоту выхлопной трубы и, соответственно, металлоемкость системы;

2) отсутствие решения вопроса утилизации тепла в утилизационном теплообменнике;

3) использование для переключения потока отработавших газов с выхлопной трубы на байпасный газоход и обратно конструктивно сложной механической системы установленных в шаровых опорах поворотных заслонок, которая в закрытом положении не обеспечивает герметизацию и полное перекрытие газового потока отработавших газов отсекаемого канала (выхлопной трубы или байпасного газохода).

Известен газоперекачивающий агрегат с системой рекуперации тепла, содержащий газотурбинный двигатель, центробежный компрессор, воздухоочистительное устройство с противообледенительной системой, газовыхлопной тракт, при этом система рекуперации тепла отработавших газов представлена пластинчатым теплообменником, установленным вне выхлопного тракта, вход нагревающих полостей теплообменника газосвязан с выхлопным трактом, а выход – с атмосферой; вход нагреваемых полостей теплообменника газосвязан с атмосферой, а выход нагреваемых полостей теплообменника подключен к потребителю тепла, причем к выходу нагревающих полостей теплообменника подключен вытяжной вентилятор, а к входу нагреваемых полостей подключен напорный вентилятор (патент на изобретение RU 2635423 С2, МПК F02С 6/18, заявлен 16.12.2015 г., опубликован 13.11.2017 г.). Недостатками данного изобретения являются:

1) установленный вне выхлопного тракта теплообменник, усложняющий компоновку и конструкцию системы рекуперации тепла;

2) использование двух вентиляторов большой мощности для прокачки через нагревающие и нагреваемые полости пластинчатого теплообменника больших расходов газовых потоков горячих отработавших газов и атмосферного воздуха, соответственно;

3) большая поверхность теплообмена и, соответственно, металлоемкость теплообменника, требуемые при коэффициенте теплоотдачи от газов к стенкам теплообменника 10-50 ккал/м2К и коэффициенте теплопередачи 5-25 ккал/м2К;

4) высокая температура сбрасываемого в атмосферу воздуха после передачи тепла потребителю, снижающая потенциальный коэффициент полезного действия газоперекачивающего агрегата в целом.

Заявляемое изобретение решает техническую задачу разработки выхлопной системы газоперекачивающего агрегата, обеспечивающей повышение эффективности теплосъема от горячих отработавших газов газотурбинного двигателя за счет того, что выхлопная система газоперекачивающего агрегата включает корпус с выхлопной трубой и байпасным газоходом, теплообменный змеевик, разделяющее устройство, направляющее отходящие газы в выхлопную трубу и/или байпасный газоход, при этом теплообменный змеевик выполняют из секций труб, фиксируемых направляющими ложементами, с крутоизогнутыми отводами, в теплообменном змеевике используют углеводородный теплоноситель, разделяющее устройство реализуют в виде сдвоенных заслонок, также выхлопную систему снабжают выносным воздушным вентилятором с двумя нагнетательными воздуховодами, один из которых размещают в выхлопной трубе между теплообменным змеевиком и разделяющим устройством для подачи охлаждающего воздуха, а второй используют для подачи уплотнительного воздуха между сдвоенными заслонками в зависимости от их положения.

Обычно теплообменные устройства, выполненные в виде нескольких змеевиков с общим коллектором входа и выхода продукта и соединением труб между собой при помощи «калачей», имеют конструктивное расстояние между трубами, равное, по меньшей мере, двум диаметрам труб, из-за чего свободное межтрубное пространство для прохождения отработавших газов газотурбинного двигателя в нормальном сечении составляет более 50 % от сечения выхлопной трубы. Это снижает скорость движения отработавших газов и, как следствие, число Рейнольдса, коэффициент теплоотдачи в межтрубном пространстве, а в сумме – общий коэффициент теплопередачи. Предлагаемое исполнение теплообменного змеевика из секций труб с крутоизогнутыми отводами позволяет уменьшить расстояние между трубами трубного пучка и, соответственно, площадь свободного нормального сечения потока движущихся отработавших газов, увеличивая тем самым скорость их движения, число Рейнольдса и коэффициент теплоотдачи в межтрубном пространстве. Кроме того, положительным эффектом использования крутоизогнутых отводов является дополнительная турбулизация потока в трубном пространстве змеевика в местах ввода потока в трубу большего диаметра и вывода потока из этой трубы, что повышает число Рейнольдса и коэффициент теплоотдачи уже в трубном пространстве. Таким образом, предложенная конструкция теплообменного змеевика обеспечивает рост коэффициентов теплоотдачи одновременно в трубном и межтрубном пространствах и увеличение коэффициента теплопередачи в целом. При этом трубы секций фиксируются направляющими ложементами во избежание их термической деформации из-за перепада температур в период между простоем и рабочим режимом газоперекачивающего агрегата.

Использование в теплообменном змеевике углеводородного теплоносителя позволяет повысить, по крайней мере, на порядок коэффициент теплоотдачи в трубном пространстве и, как следствие, в 1,5-1,8 раз коэффициент теплопередачи теплообменного змеевика, что приводит к увеличению теплосъема от горячих отработавших газов и/или к уменьшению поверхности теплообмена и металлоемкости теплообменного змеевика, соответственно. При этом целесообразно в качестве углеводородного теплоносителя в теплообменном змеевике использовать масляные фракции нефти, так как они являются термостабильными и имеют высокую температуру кипения, обеспечивая потребителей энергоносителем с необходимой температурой.

Параллельное расположение выхлопной трубы и байпасного газохода уменьшает гидравлическое сопротивление газового тракта благодаря отсутствию дополнительного сопротивления в виде поворота газового потока.

Реализация разделяющего устройства параллельно расположенных выхлопной трубы и байпасного газохода в виде сдвоенных заслонок упрощает конструкцию разделяющего устройства и сокращает число, а также площадь щелей, через которые отработавшие газы могут проходить в перекрытую часть выхлопной системы по сравнению, например, с жалюзийными заслонками, которые требуются в несколько раз большем количестве, чем в случае сдвоенных заслонок.

Снабжение выхлопной системы выносным воздушным вентилятором с двумя нагнетательными воздуховодами, один из которых размещают в выхлопной трубе между теплообменным змеевиком и разделяющим устройством – для подачи охлаждающего воздуха, а другой используют для подачи уплотнительного воздуха между заслонками в зависимости от их положения, обеспечивает:

a. подачу воздуха по первому нагнетательному воздуховоду в аварийной ситуации, когда, например, прекращается циркуляция углеводородного теплоносителя из-за останова насоса, для снижения температуры отработавших газов в зоне теплообменного змеевика, чтобы избежать перегрева углеводородного теплоносителя с возможностью его термического разложения и закоксовывания в трубах теплообменного змеевика;

b. подачу воздуха по второму нагнетательному воздуховоду для дополнительной герметизации стыка заслонок за счет небольшого избыточного давления.

Целесообразно также в выхлопной системе газоперекачивающего агрегата использовать систему автоматического управления положением сдвоенных заслонок, исключая ручной труд при управлении выхлопной системы и ускоряя установление рабочего режима с помощью поддержания температуры углеводородного теплоносителя на выходе теплообменного змеевика с точностью до 2 °С в соответствии с классом точности измерительных приборов, при этом возможно применение пневматического или электрического привода управления положением сдвоенных заслонок, и систему автоматического управления работой выносного воздушного вентилятора для подачи охлаждающего и уплотнительного воздуха.

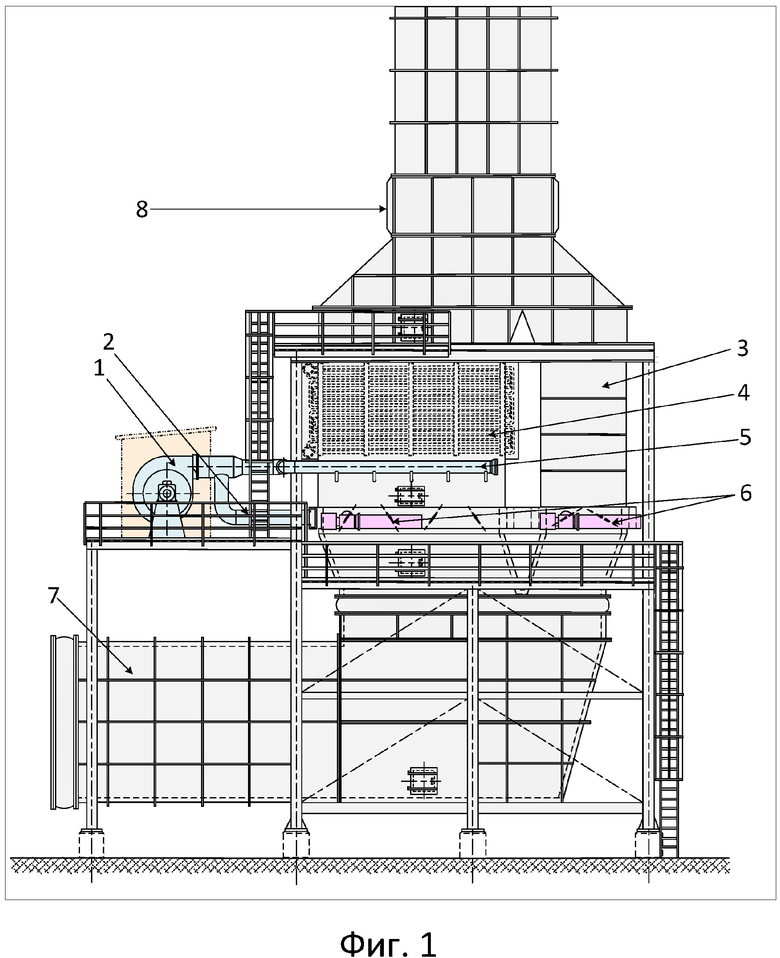

Выхлопная система газоперекачивающего агрегата иллюстрируется фигурами 1-4:

- фигура 1 – общий вид выхлопной системы газоперекачивающего агрегата;

- фигура 2 – теплообменный змеевик;

- фигура 3 – размещение труб теплообменного змеевика в трубных решетках;

- фигура 4 – позиционирование заслонок в шахте выхлопной системы;

с использованием следующих обозначений:

1 – выносной воздушный вентилятор;

2 – коллектор уплотнительного воздуха;

3 – байпасный газоход;

4 – теплообменный змеевик;

5 – коллектор охлаждающего воздуха;

6 – сдвоенные заслонки;

7 – горизонтальная часть выхлопной системы;

8 – выхлопная труба;

9 – коллектор углеводородного теплоносителя;

10 – крутоизогнутый отвод;

11 – труба с оребрением;

12 – трубная решетка;

13 – ложементы;

14 – шахта;

15 – привод.

Работа выхлопной системы газоперекачивающего агрегата осуществляется следующим образом. Горячие отработавшие газы газоперекачивающего агрегата с температурой 450-600 °С, в зависимости от типа газотурбинного двигателя, поступают от газотурбинного двигателя в выхлопную систему (фиг. 1) по горизонтальной части выхлопной системы 7. Для утилизации тепла горячих отработавших газов и повышения за счет этого коэффициента полезного действия газоперекачивающего агрегата в целом поток отработавших газов перед выхлопной трубой 8 охлаждается с помощью теплообменного змеевика 4, куда подается углеводородный теплоноситель, например, высокотемпературная масляная фракция, которую используют далее в качестве источника тепла на промышленных и бытовых объектах. Применение углеводородного теплоносителя позволяет существенно повысить коэффициент теплоотдачи от стенки труб к теплоносителю и за счет этого уменьшить поверхность теплообмена в теплообменном змеевике 4, снижая тем самым его материалоемкость и стоимость по сравнению с использованием воздуха в качестве теплоносителя в прототипе (патент на изобретение RU 2635423). Для стабильной работы соответствующих систем теплообмена на промышленных и бытовых объектах важным фактором является постоянство температуры нагрева углеводородного теплоносителя в теплообменом змеевике 4, на уровне, например, 300 °С, что обеспечивается регулированием расхода отработавшего газа через теплообменный змеевик 4 и пропусканием части газа через байпасный газоход 3. Регулирование расхода потока отработавших газов обеспечивается с помощью некоторого числа сдвоенных заслонок 6, устанавливаемых в шахтах 14 выхлопной трубы 8 и байпасного газохода 3 и взаимосвязанных друг с другом. Сдвоенные заслонки 6 могут поворачиваться вокруг своей оси на 90 градусов при помощи привода 15 со смещением угла поворота также на 90 градусов. Для гарантии стабильной работы теплообменного змеевика 4 рядом с выхлопной трубой 8 устанавливают периодически работающий выносной воздушный вентилятор 1, который подает атмосферный воздух с помощью коллектора уплотнительного воздуха 2 на сдвоенные заслонки 6, когда прекращается подача отработавших газов в теплообменный змеевик 4 или байпасный газоход 3 или во время кратковременного повышения температуры отработавших газов при форсированном режиме работы газотурбинного двигателя в коллектор охлаждающего воздуха 5.

Отработавшие газы охлаждаются, проходя межтрубное пространство теплообменного змеевика 4 (фиг. 2), а углеводородный теплоноситель нагревается, поступая через коллектор 9 в трубное пространство секций теплообменного змеевика 4, представляющих собой комплект параллельно расположенных труб с оребрением 11, фиксируемых трубными решетками 12 и соединенных между собой попарно крутоизогнутыми отводами 10 меньшего диаметра. Последнее дополнительно турбулизирует поток углеводородного теплоносителя при его перетоке из предыдущей трубы с оребрением 11 в последующую, снижая вероятность образования кокса, выравнивая температуру потока и повышая тем самым температурный напор, а также увеличивая коэффициент теплоотдачи от стенки крутоизогнутого отвода 10 за счет увеличения скорости потока углеводородного теплоносителя.

Во избежание возникновения механических напряжений в теплообменном змеевике 4 из-за изменения температуры змеевика от низких температур, например, 10 °С, при ремонте газоперекачивающего агрегата, до высоких температур, например, 370 °С, в режиме эксплуатации газоперекачивающего агрегата, предусмотрена возможность свободного перемещения труб с оребрением 11 в отверстиях трубных решеток 12 по ложементам 13 (фиг. 3).

Регулирование условий работы теплообменного змеевика 4 обеспечивается следующими режимами работы выхлопной системы (фиг. 4):

a) сдвоенные заслонки 6 шахты 14 полностью открыты – весь отработавший газ поступает к теплообменному змеевику 4, минуя байпасный газоход 3;

b) сдвоенные заслонки 6 шахты 14 полностью закрыты – весь отработавший газ поступает в байпасный газоход 3, минуя теплообменный змеевик 4, что необходимо при аварийных ситуациях на промышленных и бытовых объектах с прекращением циркуляции углеводородного теплоносителя во избежание начала процесса его термического крекинга в теплообменном змеевике 4 с образованием кокса, выводящего из строя теплообменный змеевик 4;

c) сдвоенные заслонки 6 шахты 14 открыты на Х градусов относительно вертикальной оси – в теплообменный змеевик 4 поступает (90-Х)/90 часть потока отработавших газов, а в байпасный газоход Х/90 – часть потока отработавших газов, что позволяет регулировать расход отработавших газов через теплообменный змеевик 4 для поддержания постоянной температуры углеводородного теплоносителя.

Для практически герметичного перекрывания поперечного сечения шахты 14 выхлопной трубы 8 или байпасного газохода 3 сдвоенные заслонки 6 выполняются достаточно большими по сравнению с обычно применяемыми жалюзийными пластинами, поэтому достаточно 4-6 сдвоенных заслонок 6 для перекрывания шахты 14 выхлопной трубы 8 и двух – для перекрывания шахты 14 байпасного газохода 3. По причине большой поверхности сдвоенных заслонок 6 для обеспечения жесткости они могут быть выполнены в виде каркаса из ферм, покрытого с двух сторон сплошными металлическими пластинами. При полном перекрывании поперечного сечения шахты 14 предусматривается возможность наддува пространства между пластинами воздухом с помощью выносного воздушного вентилятора 1 через коллектор уплотнительного воздуха 2, что отсекает пространство над сдвоенными заслонками 6 от горячего отработавшего газа.

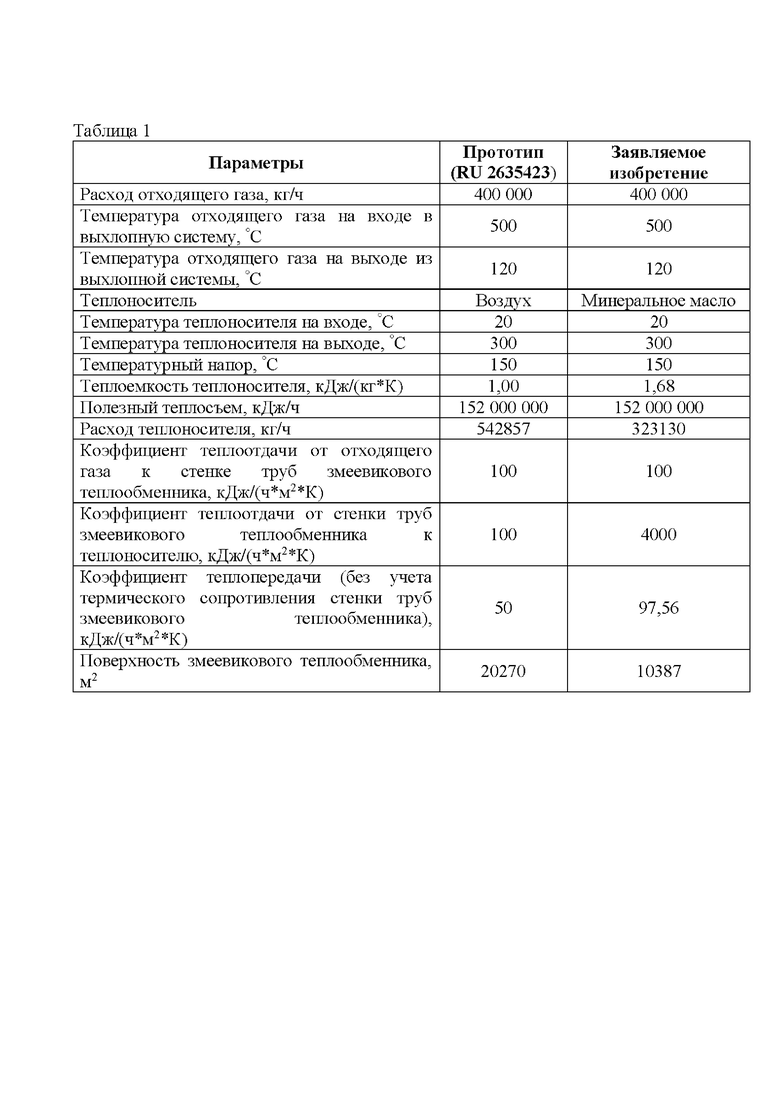

Эксплуатационные преимущества заявляемого изобретения по сравнению с прототипом (патент на изобретение RU 2635423), помимо новых конструктивных решений, можно охарактеризовать путем сопоставления характеристик теплообменного змеевика 4 с теплосъемом углеводородным теплоносителем и теплообменной секции прототипа с теплосъемом холодным атмосферным воздухом, соответственно. Исходные данные и результаты расчета приведены в таблице 1. В результате использования заявляемого изобретения по сравнению с прототипом в 1,68 раза снижается расход циркулирующего углеводородного теплоносителя и почти в 2 раза уменьшается поверхность теплосъема.

Таким образом, заявляемое изобретение по сравнению с прототипом обладает конструктивной новизной, обеспечивающей решение технической задачи по разработке выхлопной системы газоперекачивающего агрегата, обеспечивающей повышение эффективности теплосъема от отработавших газов газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоперекачивающий агрегат | 2017 |

|

RU2685802C1 |

| Газоперекачивающий агрегат с системой рекуперации тепла | 2015 |

|

RU2635423C2 |

| Витой теплообменник | 2023 |

|

RU2807843C1 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| ВЫХЛОПНОЙ ТРАКТ ГАЗОТУРБИННОГО ПРИВОДА | 1997 |

|

RU2123119C1 |

| Способ переработки магистрального природного газа с низкой теплотворной способностью | 2016 |

|

RU2615092C9 |

| Способ запуска утилизационного теплообменника и устройство для его осуществления | 1989 |

|

SU1617245A1 |

| ТЕПЛООБМЕННИК | 2005 |

|

RU2291347C2 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| Способ подогрева топливного газа газоперекачивающего агрегата | 2020 |

|

RU2732864C1 |

Изобретение относится к области машиностроения, а именно к газоперекачивающим агрегатам с газотурбинным двигателем, преобразующим энергию продуктов сгорания топлива в механическую и сбрасывающим отработавшие газы в атмосферу, и может быть использовано в газовой промышленности, в частности на комплексах по сжижению природного газа. Выхлопная система газоперекачивающего агрегата включает корпус с выхлопной трубой и байпасным газоходом, теплообменный змеевик, разделяющее устройство, направляющее отходящие газы в выхлопную трубу и/или байпасный газоход, при этом теплообменный змеевик выполняют из секций труб, фиксируемых направляющими ложементами, с крутоизогнутыми отводами, в теплообменном змеевике используют углеводородный теплоноситель, разделяющее устройство реализуют в виде сдвоенных заслонок, также выхлопную систему снабжают выносным воздушным вентилятором с двумя нагнетательными воздуховодами, один из которых размещают в выхлопной трубе между теплообменным змеевиком и разделяющим устройством для подачи охлаждающего воздуха, а второй используют для подачи уплотнительного воздуха между сдвоенными заслонками в зависимости от их положения. Обеспечивается повышение эффективности теплосъема от отработавших газов газотурбинного двигателя. 4 з.п. ф-лы, 4 ил., 1 табл.

1. Выхлопная система газоперекачивающего агрегата, включающая корпус с выхлопной трубой и байпасным газоходом, теплообменный змеевик, разделяющее устройство, направляющее отработавшие газы в выхлопную трубу и/или байпасный газоход, отличающаяся тем, что теплообменный змеевик выполняют из секций труб, фиксируемых направляющими ложементами, с крутоизогнутыми отводами, при этом в теплообменном змеевике используют углеводородный теплоноситель, разделяющее устройство реализуют в виде сдвоенных заслонок, также выхлопную систему снабжают выносным воздушным вентилятором с двумя нагнетательными воздуховодами, один из которых размещают в выхлопной трубе между теплообменным змеевиком и разделяющим устройством – для подачи охлаждающего воздуха, а второй используют для подачи уплотнительного воздуха между сдвоенными заслонками в зависимости от их положения.

2. Система по п. 1, отличающаяся тем, что в качестве углеводородного теплоносителя в теплообменном змеевике используют масляные фракции нефти.

3. Система по п. 1, отличающаяся тем, что в выхлопной системе используют систему автоматического управления положением сдвоенных заслонок, поддерживая температуру углеводородного теплоносителя на выходе теплообменного змеевика с точностью до 2°С.

4. Система по п. 3, отличающаяся тем, что для управления положением сдвоенных заслонок применяют пневматический или электрический привод.

5. Система по п. 1, отличающаяся тем, что в выхлопной системе используют систему автоматического управления работой выносного воздушного вентилятора.

| ВЫХЛОПНОЙ ТРАКТ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2003 |

|

RU2243385C2 |

| Газоперекачивающий агрегат с системой рекуперации тепла | 2015 |

|

RU2635423C2 |

| ВОЗДУХООЧИСТИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2010 |

|

RU2435051C1 |

| GB 1364108 A, 21.08.1974. | |||

Авторы

Даты

2019-04-16—Публикация

2018-07-19—Подача