Изобретение относится к разбрызгивателям, а более конкретно к созданию разбрызгивателя и способа введения чистого кислорода или кислорода относительно высокой концентрации непосредственно в реактор с псевдоожиженным слоем.

Существенные экономические преимущества могут быть достигнуты за счет использования чистого кислорода вместо воздуха при производстве акрилонитрила посредством аммоксидирования пропана. Процесс аммоксидирования обычно предусматривает проведение реакции пропана, аммиака и воздуха в псевдоожиженном слое реактора аммоксидирования, который содержит катализатор аммоксидирования, подходящий для получения акрилонитрила. При этом получают также большие количества не вступивших в реакцию исходных материалов, например не вступивших в реакцию углеводородов и других горючих реагентов. Указанные не вступившие в реакцию материалы обычно рециркулируют, перемешивая их в потоке рециркуляции, направляемом назад на реактор с псевдоожиженным слоем.

Подача кислородного питания, которое содержит чистый кислород или кислород высокой концентрации, в реактор с псевдоожиженным слоем является достаточно революционным шагом по причине повышения чувствительности при работе с потоками чистого кислорода или с богатыми кислородом потоками. При использовании кислородного питания вместо воздушного питания расширяются границы воспламеняемости (горючести) и ускоряются реакции окисления.

Обычно в сосуд реактора с псевдоожиженным слоем встраивают один или несколько разбрызгивателей, предназначенных для подачи в его внутреннее пространство и для перемешивания в нем реагентов процесса аммоксидирования. В ходе процесса аммоксидирования пропана температура внутри сосуда реактора может изменяться ориентировочно от 400 до 500°С, при этом установленные в сосуде реактора разбрызгиватели должны изменять температуру и состав распыляемых реагентов. Когда температура обычного разбрызгивателя возрастает при повышении температуры реактора, тогда возрастает воспламеняемость горючего материала при наличии подводимого (при помощи разбрызгивателя) кислородного питания. В результате разбрызгиватели могут сгореть за счет повышения вероятности воспламенения в более широких пределах воспламеняемости кислорода. Например, разбрызгиватели, изготовленные из обычных материалов, таких как углеродистые стали или даже нержавеющие стали, если их используют для впрыска чистого кислорода или кислорода относительно высокой концентрации, могут воспламеняться и локально гореть (обгорать) внутри сосуда реактора с псевдоожиженным слоем для аммоксидирования пропана.

В соответствии с настоящим изобретением предлагается разбрызгиватель для введения (впрыска) кислородного питания в реактор с псевдоожиженным слоем. Предложенный разбрызгиватель предназначен преимущественно для впрыска кислородного питания в каталитический реактор с псевдоожиженным слоем, предназначенный для аммоксидирования пропана и аммиака. В качестве кислородного питания может быть использован обогащенный кислородом воздух (содержащий более 21% кислорода), чистый кислород (100% кислорода) или кислород высокой концентрации (свыше 50% кислорода). В качестве примеров других процессов, в которых может быть использовано настоящее изобретение, можно привести каталитический крекинг нефти для производства бензина и других легких углеводородов, коксование остатка от перегонки нефти, газификацию кокса, окисление бензола, n-бутана или малеинового ангидрида, аммоксидирование пропилена в акрилонитрил, а также окисление хлорида водорода в хлор.

В соответствии с первым аспектом настоящего изобретения разбрызгиватель содержит питательный трубопровод для подачи кислородного питания и сопло, соединенное с питательным трубопроводом для подачи кислородного питания из питательного трубопровода в пространство вне разбрызгивателя. Сопло имеет кожух, причем изоляция, окружающая трубопровод, окружает и кожух, главным образом по всей длине кожуха. Трубопровод окружает оболочка трубопровода, а кожух окружает оболочка кожуха, причем между трубопроводом и оболочкой трубопровода, а также между кожухом и оболочкой кожуха введена изоляция. Оболочка кожуха заканчивается у боковины, которая по меньшей мере частично закрывает внешний конец кольцевого пространства между кожухом и оболочкой кожуха, причем указанная боковина плотно окружает кожух, но радиально смещена от кожуха на расстояние, достаточное для разностного расширения.

В соответствии с другим аспектом настоящего изобретения предлагается реактор с псевдоожиженным слоем, имеющий сосуд реактора, который содержит псевдоожиженный слой и разбрызгиватель, установленный внутри сосуда реактора и выполненный в соответствии с первым аспектом настоящего изобретения.

Еще одним аспектом изобретения является видоизмененный вариант разбрызгивателя для ввода кислородного питания в реактор с псевдоожиженным слоем, включающий в себя коллекторную трубу для подвода кислородного питания во внутреннюю область реактора с псевдоожиженным слоем, работающего при температуре реактора, по меньшей мере одну боковую трубу, отходящую от коллекторной трубы и имеющую с ней связь по потоку флюида, по меньшей мере одно сопло, выходящее из указанной коллекторной трубы или указанной боковой трубы и имеющее связь с ними по потоку флюида, а также имеющее связь по потоку флюида с реактором с псевдоожиженным слоем и снабженное кожухом, причем коллекторная труба, боковая труба и сопло выполнены с возможностью впрыска кислородного питания в реактор и являются по меньшей мере частично теплоизолированными у своих внешних поверхностей, что тормозит теплоотдачу из внутреннего пространства реактора в соответствующие внутренние пространства коллекторной трубы, боковой трубы и сопла, для того чтобы поддерживать при температуре псевдоожиженного слоя ориентировочно свыше 400°С температуру кислородного питания ниже температуры, при которой материалы конструкции коллекторной трубы, боковой трубы и сопла будут воспламеняться, при этом кожух сопла имеет оболочку, окружающую его, между кожухом и его оболочкой введена изоляция, а оболочка кожуха заканчивается у боковины, по меньшей мере частично закрывающей наружный конец кольцевого пространства между кожухом и оболочкой кожуха, коллекторная труба, боковая труба и сопло являются по меньшей мере частично теплоизолированными у своих внешних поверхностей, чтобы поддерживать температуру кислородного питания ниже ориентировочно 150°С.

Оболочка, предусмотренная у внешней поверхности тепловой изоляции, выполняет функцию защитной поверхности изоляции.

Желательно, чтобы теплоизоляционным материалом являлась керамическая бумага, по меньшей мере один элемент из группы, в которую входят коллекторная труба, боковая труба и сопло, был изготовлен из материала, стойкого к сгоранию в кислороде, предпочтительно из никелево-медного сплава Monel 400 или никеля марки Nickel 200.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи, на которых:

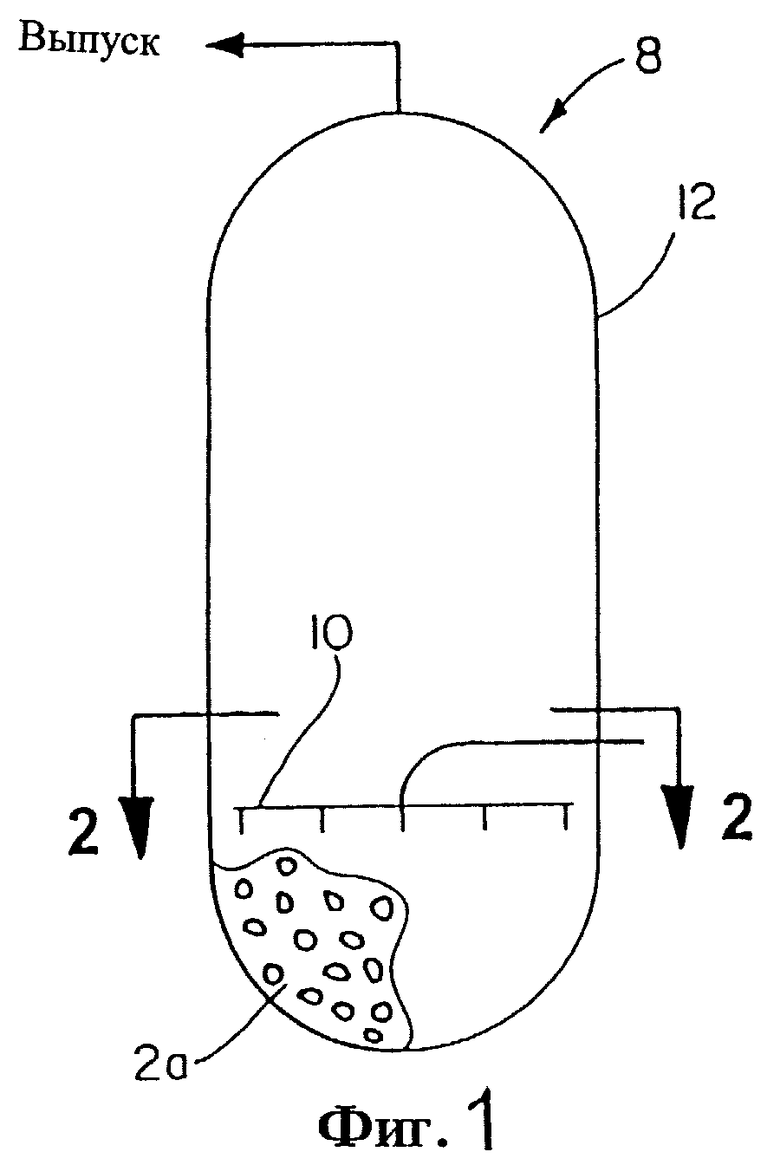

на фиг.1 показано упрощенное схематическое поперечное сечение реактора с псевдоожиженным слоем, который содержит разбрызгиватель;

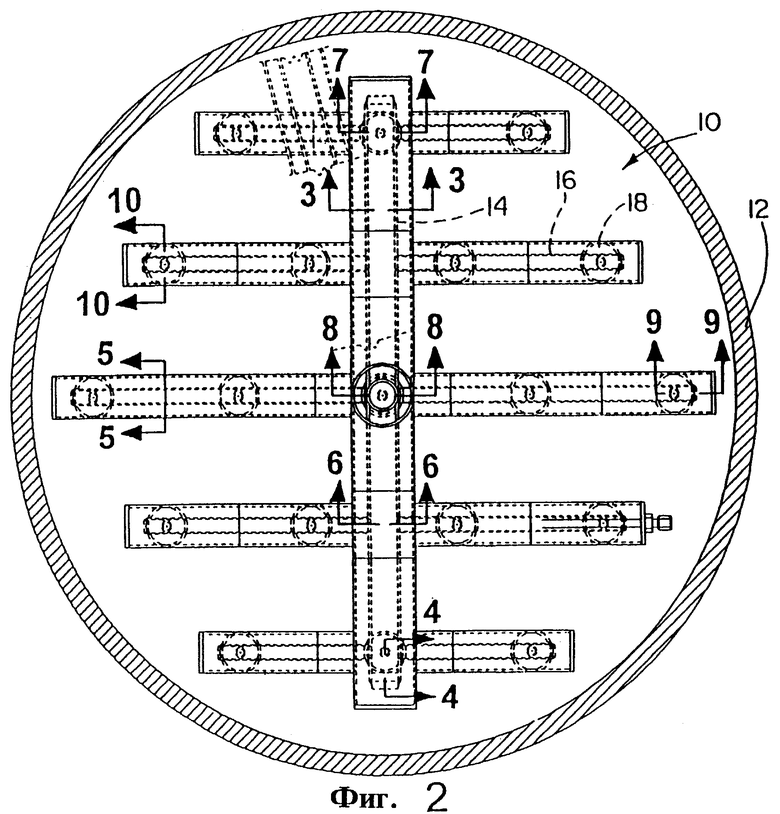

на фиг.2 показано поперечное сечение реактора с псевдоожиженным слоем по линии 2-2 фиг.1;

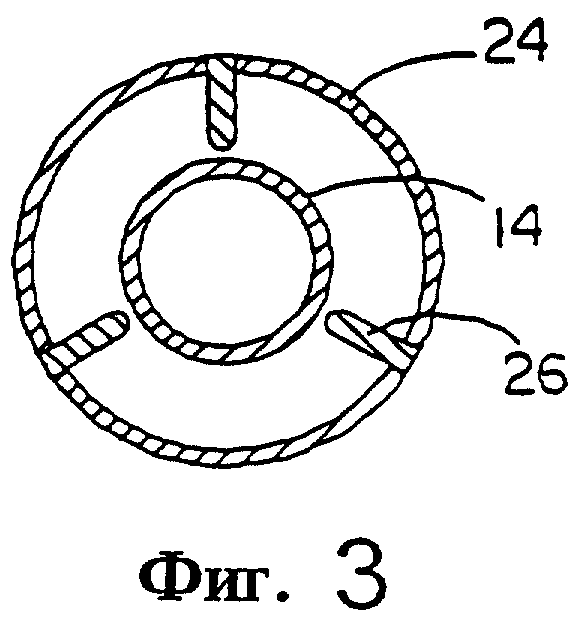

на фиг.3 показано поперечное сечение коллекторной трубы разбрызгивателя по линии 3-3 фиг.2;

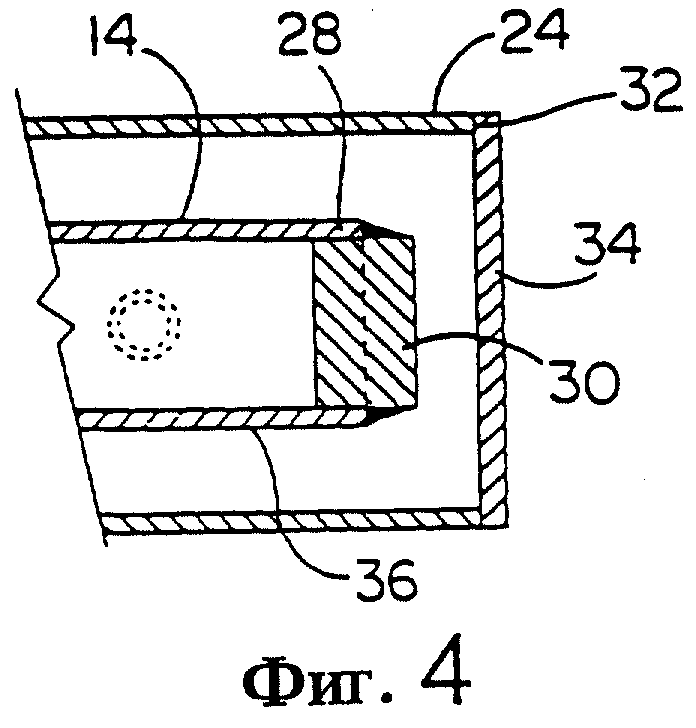

на фиг.4 показано частично поперечное сечение одного конца коллекторной трубы по линии 4-4 фиг.2;

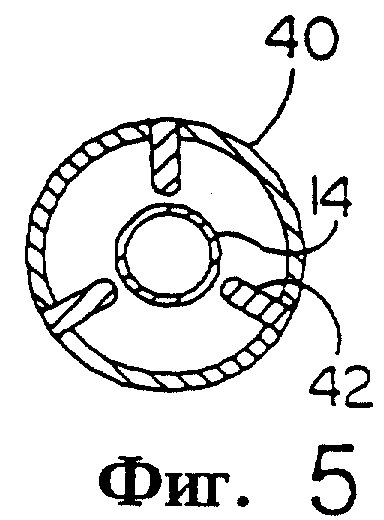

на фиг.5 показано поперечное сечение боковой трубы разбрызгивателя по линии 5-5 фиг.2;

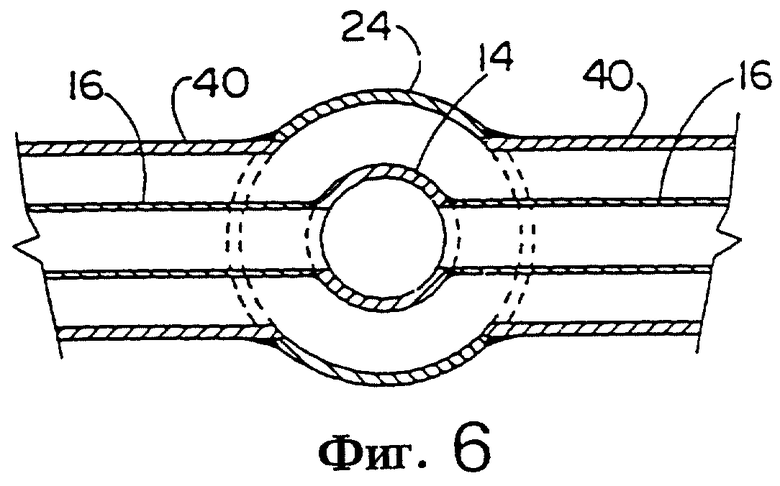

на фиг.6 показано частично поперечное сечение по линии 6-6 фиг.2 участка разбрызгивателя, где пересекаются коллекторная труба и боковая труба;

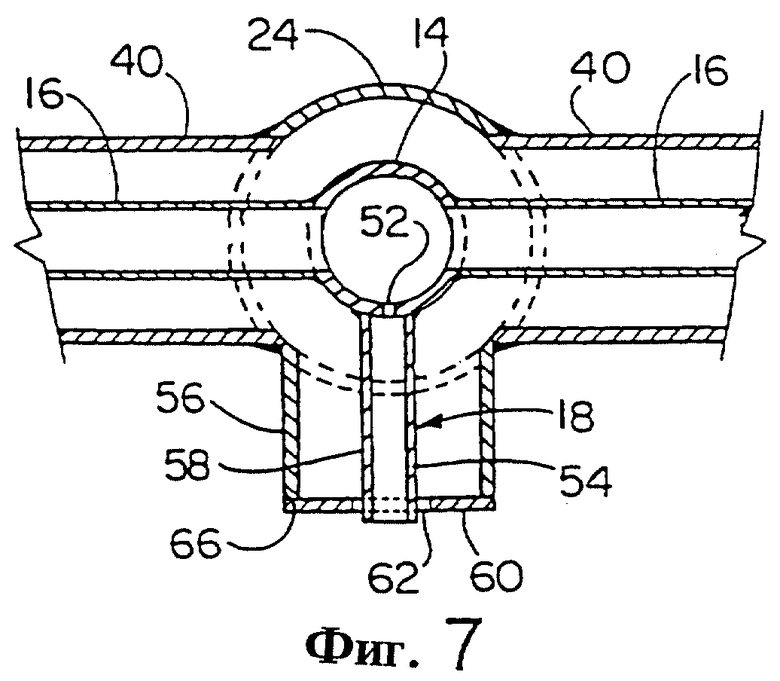

на фиг.7 показано частично поперечное сечение по линии 7-7 фиг.2 участка разбрызгивателя, где пересекаются коллекторная труба, боковая труба и сопло;

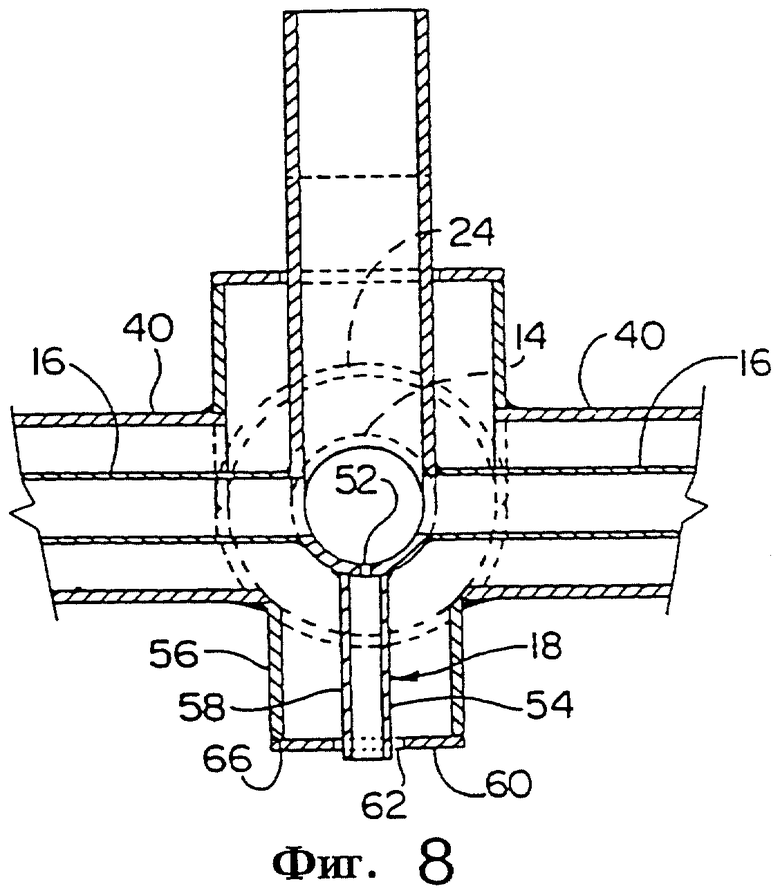

на фиг.8 показано поперечное сечение по линии 8-8 фиг.2 участка разбрызгивателя, где пересекаются коллекторная труба, боковая труба, сопло и питательная линия;

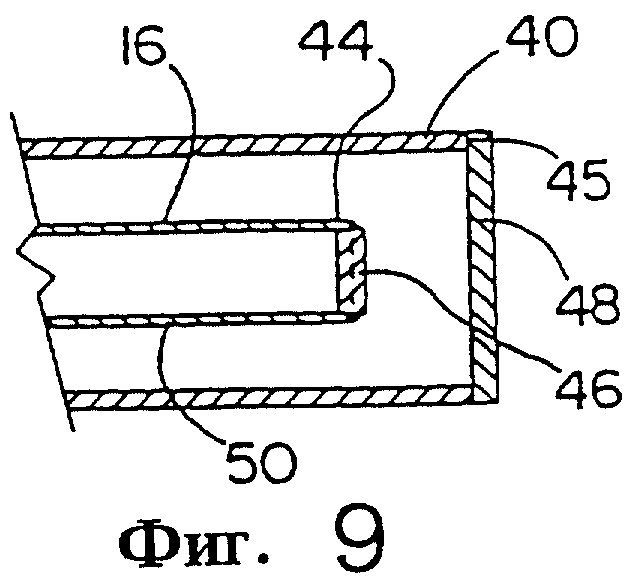

на фиг.9 показано частично поперечное сечение одного конца боковой трубы разбрызгивателя по линии 9-9 фиг.2;

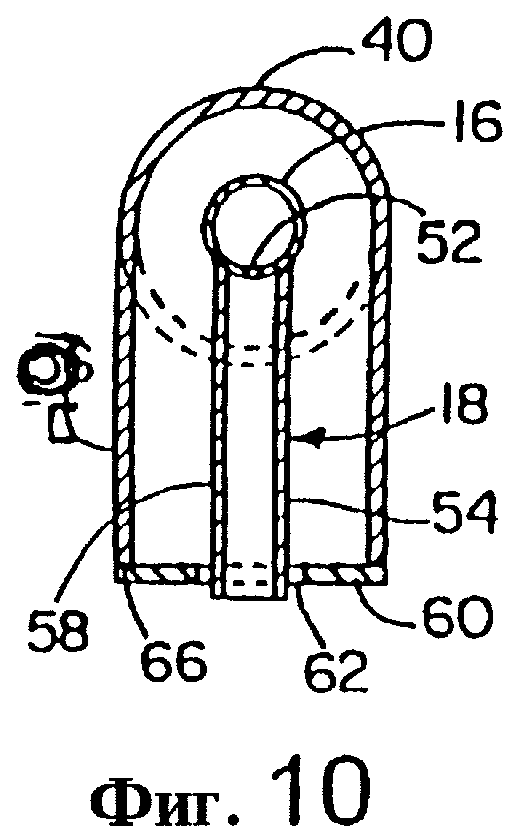

на фиг.10 показано поперечное сечение по линии 10-10 фиг.2 сопла, продолжающего боковую трубу разбрызгивателя;

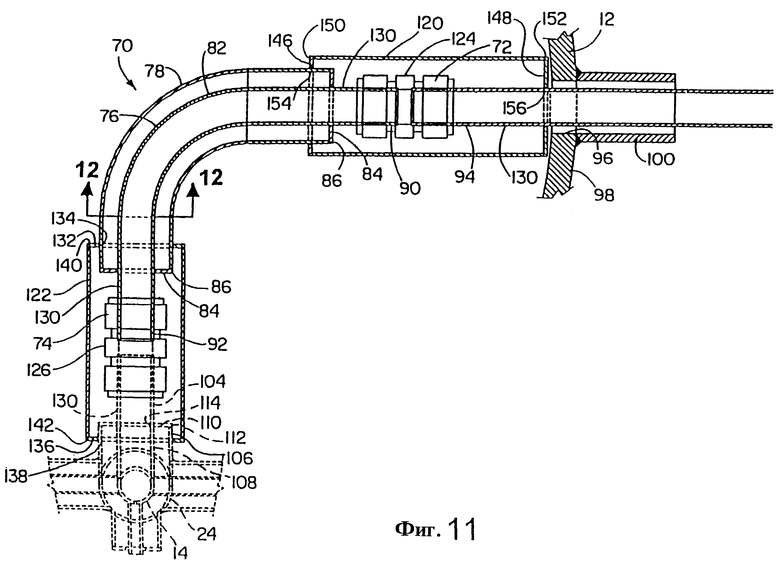

на фиг.11 показано поперечное сечение питательной линии разбрызгивателя;

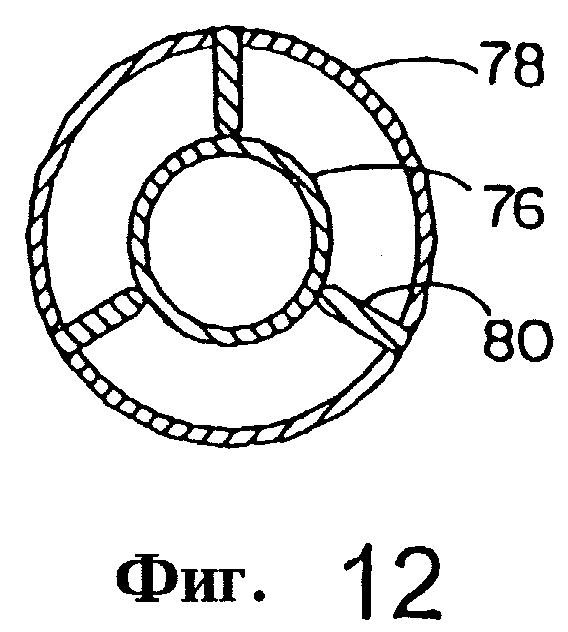

на фиг.12 показано поперечное сечение питательной линии (питательного трубопровода) по линии 12-12 фиг.11.

Обратимся теперь к детальному рассмотрению чертежей и начнем с фиг.1, на которой показан реактор с псевдоожиженным слоем, обозначенный в общем виде позицией 8. Реактор с псевдоожиженным слоем имеет реакционный сосуд (сосуд реактора) 12, в котором протекает контактный процесс газ - твердое тело или жидкость - твердое тело. В реакторе слой тонкоизмельченных твердых частиц (например, катализатор псевдоожиженного слоя) поднимается и разделяется (разрыхляется) за счет потока технологического газа или жидкости.

Известны реакторы с псевдоожиженным слоем любых форм и размеров. Обычно эти реакторы имеют сетку у основания реактора, предназначенную для поддержки слоя катализатора и позволяющую протекать через слой реагентам процесса. Описание настоящего изобретения сфокусировано на практике контактных процессов газ - твердое тело, а в особенности процесса аммоксидирования, который обычно предусматривает проведение реакции пропана, аммиака и источника кислорода в реакторе, содержащем катализатор аммоксидирования, подходящий для производства акрилонитрила. Однако описанные здесь устройства и способы могут быть применены и к другим процессам, в том числе к контактным процессам жидкость - твердое тело.

На фиг.2 показан сосуд реактора 12, который имеет установленный в нем и предназначенный для подачи кислородного питания разбрызгиватель 10, выполненный в соответствии с настоящим изобретением. Разбрызгиватель 10, как правило, имеет коллекторную трубу 14, одну или несколько боковых труб 16 и одно или несколько сопел 18, причем все они термически изолированы и преимущественно изготовлены из металлов, обладающих высокой стойкостью к сгоранию (горению) в кислороде. Боковые трубы 16 идут поперечно наружу от коллекторной трубы 14. Таким образом, боковые трубы 16 идут перпендикулярно к коллекторной трубе 14 или образуют с ней Т-образное соединение. Сопла преимущественно расположены вдоль длины коллекторной и боковых труб и имеют треугольное расположение (или шаг) для однородного распределения кислородного питания по поперечному сечению сосуда реактора, хотя могут быть использованы и другие конфигурации сопел и/или труб.

В ходе процесса производства акрилонитрила кислородное питание подают через коллекторную трубу 14 в боковые трубы 16, для диспергирования (рассеивания) через сопла 18 в катализатор псевдоожиженного слоя 20, который находится в сосуде реактора 12. Здесь под кислородным питанием понимают питание с концентрацией кислорода, превышающей нормальное процентное содержание кислорода в воздухе, такое как обогащенный кислородом воздух (свыше 21% кислорода), чистый кислород (100% кислорода) или кислород высокой концентрации (свыше 50% кислорода). Кислородное питание перемешивают с пропаном и аммиаком, которые подают при помощи любых подходящих средств (не показаны). Например, подачу аммиака можно производить при помощи аналогичного разбрызгивателя, установленного выше по течению, ниже по течению или на том же уровне, что и разбрызгиватель кислорода, а подачу пропана можно производить через впуск на конце выше по течению сосуда 12. Совместно пропан, аммиак и кислород вступают в реакцию, которая позволяет получать акрилонитрил.

Далее описана конструкция разбрызгивателя 10, которая позволяет поддерживать температуру кислородного питания, проходящего через разбрызгиватель 10, на уровне ниже температуры, при которой металл труб 14 и 16, а в особенности сопла 18, начинает воспламеняться. Указанные ранее и другие преимущества, а также структура, функции и другие характеристики изобретения будут более ясны из последующего детального описания.

Как это показано на фиг.3, коллекторная труба 14 окружена оболочкой трубы 24, смещенной от коллекторной трубы 14 при помощи распорок 26. Распорки 26, в качестве которых могут быть использованы 3 равномерно распределенных по окружности шипа или ребра, имеющих закругленные концы, удерживают коллекторную трубу 14 по центру и, следовательно, соосно с оболочкой трубы 24. Распорки 26 распределены вдоль длины коллекторной трубы, например, в точках посредине между соединениями коллекторной трубы 14 с боковыми трубами 16. Как это показано на фиг.4, коллекторная труба 14 закрыта на своих концах 28 преимущественно при помощи концевых заглушек 30, введенных в эти концы и сваренных с ними. Оболочка трубы 24 также закрыта на своих концах 32 преимущественно при помощи приваренных к ней пластин 34. Кольцевое пространство между коллекторной трубой 14 и оболочкой трубы 24 заполнено теплоизоляционным материалом, покрывающим внешнюю поверхность 36 коллекторной трубы 14. Предпочтительным теплоизоляционным материалом является керамическая бумага.

Аналогично коллекторной трубе 14 боковые трубы 16 окружены соответствующими оболочками труб 40, смещенными от боковых труб 16 при помощи распорок 42 (см. фиг.5). Распорки 42, в качестве которых могут быть использованы 3 равномерно распределенных по окружности шипа или ребра, имеющих закругленные концы, удерживают боковые трубы 16 по центру и, следовательно, соосно с соответствующими оболочками труб 40. Распорки 42 распределены вдоль длины каждой из боковых труб, например, в точках ориентировочно посредине между соединениями боковой трубы 14 с соплами 18.

На фиг.6-9 показано, что боковые трубы 16 и оболочки боковых труб 40 присоединены герметично, а преимущественно при помощи сварки, к коллекторной трубе 14 и к оболочке коллекторной трубы 24 соответственно. Боковые трубы 16 и оболочки труб 40 аналогично коллекторной трубе 14 и оболочке трубы 24 закрыты на своих дистальных концах 44 и 45 при помощи концевых заглушек 46 и пластин 48 соответственно. Кольцевое пространство между боковыми трубами 16 и оболочками труб 40 заполнено теплоизоляционным материалом, покрывающим внешнюю поверхность 50 боковых труб 16. И в этом случае предпочтительным теплоизоляционным материалом является керамическая бумага.

Как это показано на фиг.7, 8 и 10, каждое сопло 18 имеет отверстие 52. Отверстия сопла выполнены преимущественно таким образом, чтобы обеспечить равномерное распределение кислородного питания в поперечном направлении через реактор с псевдоожиженным слоем 12. Как уже было упомянуто здесь ранее, сопла, а следовательно, и их отверстия имеют треугольное расположение (фиг.2), при этом указанные отверстия находятся на равном расстоянии друг от друга и образуют повторяющуюся картину поперек разбрызгивателя 10. Например, любые три соседних отверстия 52 образуют равносторонний треугольник такого же размера, что и смежный равносторонний треугольник, образованный другими тремя соседними отверстиями 52. Отверстия 52 имеют такой размер, который позволяет обеспечивать желательное падение давления и скорость течения, которые предотвращают или существенно снижают вероятность обратного течения любых газов реакции в коллекторную трубу 14 или в боковые трубы 16.

Каждое сопло 18 имеет защитный кожух 54 для направления кислородного питания в катализатор псевдоожиженного слоя 20, который содержится в сосуде реактора 12 (фиг.1). В показанном на чертежах варианте каждый защитный кожух 54 идет в заднем направлении и герметично соединен, преимущественно при помощи сварки, с коллекторной трубой 14 (фиг.7 и 8) или с боковыми трубами 16 (фиг.10).

В соответствии с настоящим изобретением оболочки кожухов 56 окружают кожухи 54. Оболочки кожухов смещены от соответствующих кожухов 54 и соединены с соответствующими оболочками труб 24, 40 коллекторной трубы 14 или боковых труб 16, преимущественно при помощи сварки. Кольцевое пространство между кожухами 54 и оболочками кожухов 56 заполнено теплоизоляционным материалом, покрывающим внешнюю поверхность 58 кожухов 54. И в этом случае предпочтительным теплоизоляционным материалом является керамическая бумага.

Концы оболочек кожухов 56 закрыты боковинами 60. Боковины 60 соединены с соответствующими нижними концами 66 оболочек кожухов 56 и имеют центральные отверстия 62, через которые выступают защитные кожухи 54. Размеры отверстий 62 превышают диаметры кожухов 54, что позволяет боковинам 60 и кожухам 54 расширяться и/или сжиматься относительно друг друга. Боковины 60 удерживают и предохраняют теплоизоляционный материал, введенный в кольцевое пространство между кожухами 54 и оболочками кожухов 56. Кожухи преимущественно выступают только на небольшое расстояние за соответствующие боковины, как это показано на чертежах.

Обратимся теперь к рассмотрению фиг.11, на которой показана линия кислородного питания, обозначенная в общем виде позицией 70. Питательная линия 70 соединена с разбрызгивателем 10 и с коллекторной трубой 14 и имеет с ними связь по потоку флюида. В показанном на фиг.11 варианте питательная линия 70 содержит муфты (трубные соединения) 72 и 74, которые соответственно подсоединяют противоположные концы 90 и 92 коленчатого патрубка 76 к трубе источника кислородного питания 94 и к переходнику 104. Однако могут быть использованы и другие средства, такие как сварка, для соединения коленчатого патрубка с трубами 94 и 104. Аналогично коллекторной трубе 14, боковым трубам 16 и соплам 18 коленчатый патрубок 76 окружен оболочкой 78, смещенной от коленчатого патрубка 76. Распорки 80 (фиг.12) создают кольцевое пространство между коленчатым патрубком 76 и оболочкой 78. Это кольцевое пространство заполнено теплоизоляционным материалом, которым преимущественно является керамическая бумага, закрывающим внешнюю поверхность 82 коленчатого патрубка 76. Боковины 84 соединены с соответствующими концами 86 оболочки 78.

Труба источника кислородного питания 94 проходит через отверстие 96 в боковой стенке 98 сосуда реактора 12. Проходное соединение 100, соединенное со стенкой сосуда реактора 98, охватывает трубу источника кислородного питания 94 и защищает ее. Переходник 104 герметично соединен, преимущественно при помощи сварки, с коллекторной трубой 14. Переходник 104 установлен со смещением внутри оболочки трубы 106, которая соединена (преимущественно при помощи сварки) с оболочкой 24, окружающей коллекторную трубу 14. Переходник 104 и оболочка трубы 106 образуют кольцевое пространство между ними, заполненное теплоизоляционным материалом, которым преимущественно является керамическая бумага, закрывающим внешнюю поверхность 108 переходника 104. Пластина 110 соединена с концом 112 оболочки трубы 106, причем пластина 110 имеет отверстие 114, через которое выступает переходник 104.

Муфты 72 и 74 установлены в соответствующих внешних оболочках 120 и 122. Пространство внутри оболочек 120 и 122 и вокруг муфт 72 и 74 заполнено теплоизоляционным материалом, которым преимущественно является керамическая бумага, закрывающим внешние поверхности 124 и 126 муфт 72 и 74, а также участки 130 переходника 104, коленчатого патрубка 76 и трубы источника кислородного питания 94. Оболочка 122 имеет боковину 132 с отверстием 134, через которое проходит коленчатый патрубок 76. Оболочка 122 также имеет боковину 136 с отверстием 138, через которое проходит переходник 104 и оболочка трубы 106. Боковины 132 и 136 преимущественно соединены при помощи сварки с соответствующими концами 140 и 142 внешней оболочки 122 и служат для поддержки теплоизоляционного материала в кольцевом пространстве. Оболочка 120 также имеет боковины 146 и 148, которые преимущественно соединены при помощи сварки с ее соответствующими концами 150 и 152. Боковина 146 имеет отверстие 154, через которое проходит коленчатый патрубок 76. Аналогично боковина 136 имеет отверстие 156, через которое проходит труба источника кислородного питания 94.

Из приведенного описания можно сделать вывод о том, что разбрызгиватель 10, так же как и линия кислородного питания 70, подключенная к разбрызгивателю 10, в основном полностью окружены теплоизоляцией. Эта изоляция, в свою очередь, в основном полностью закрыта при помощи смещенных друг от друга оболочек труб и кожухов, предохраняющих и укрепляющих ее. Объем занимаемого изоляцией пространства, тип изоляционного материала и его количество зависят от таких факторов, как размер и форма сосуда реактора, температура на впуске и скорость течения аммиака, пропана и кислорода, а также металл, из которого изготовлены разбрызгиватель 10 и реактор 12.

Теплоизоляция полностью предотвращает теплоотдачу или существенно снижает скорость теплоотдачи из внутреннего пространства сосуда реактора 12. В результате температура кислородного питания поддерживается ниже температуры возгорания коллекторной трубы 14, боковых труб 16 и кожухов 54 разбрызгивателя 10 или примесей, которые могут быть в потоке кислородного питания, проходящем через них. В частности, в связи с тем что окружающая кожухи 54 изоляция идет главным образом по всей длине кожухов 54, существует меньшая вероятность развития преждевременных или нежелательных реакций окисления вблизи от концов кожухов 54.

Для дополнительного снижения вероятности воспламенения разбрызгивателя 10, коллекторной трубы 14, боковых труб 16 и кожухов 54 они изготовлены из металлов, которые имеют высокую стойкость к сгоранию при кислородном питании. Среди предпочтительных металлов можно указать сплавы никеля и меди, например никель марки Nickel 200 или никелево-медный сплав Monel 400, хотя могут быть использованы и другие материалы, такие как нержавеющая сталь.

В ходе процесса производства акрилонитрила подают реагенты, то есть аммиак и пропан, в реактор с псевдоожиженным слоем 12, который содержит катализатор псевдоожиженного слоя 20, через разбрызгиватель или другое устройство подачи (не показано), установленное выше по течению, ниже по течению или на том же уровне, что и разбрызгиватель 10. Кислородное питание в виде чистого кислорода или смеси, имеющей высокую концентрацию кислорода, подают через разбрызгиватель кислородного питания 10, обеспечивающий прямое диспергирование в катализаторе псевдоожиженного слоя 20. Катализатор 20, который находится в тракте выходных потоков сопел, преимущественно представляет собой тонкоизмельченный твердый катализатор, например имеющий средний размер частиц 50 мкм, что препятствует образованию пламени или замедляет его распространение. Размер кожухов 54 позволяет поддерживать достаточную скорость струи газа, например около 20-30 футов в секунду (6,1-9,15 м/с), в реакторе с псевдоожиженным слоем 12, без существенного износа находящегося в нем катализатора. Давление в псевдоожиженном слое может составлять, например, около 15-17 psig (фунтов на квадратный дюйм) (103,4-117,2 кПа), а температура может составлять, например, около 490-500°С.

Была сконструирована модель разбрызгивателя 10 в соответствии с настоящим изобретением, которая, как это показано на чертежах, имеет коллекторную трубу 14, которая подает кислородное питание на 10 выходящих наружу смещенных друг от друга боковых труб 16. Коллекторная труба 14 или боковые трубы 16 подают кислородное питание на 19 сопел, которые имеют отверстия 52 и кожухи 54, идущие вниз (на фиг.2) от коллекторной трубы 14 или от боковых труб 16. Питательная линия 70 расположена по центру относительно отверстий 52, позволяющих распределять кислородное питание равномерно в объеме реактора с псевдоожиженным слоем 12.

Проведенные испытания такой модели показали, что при работе реактора с псевдоожиженным слоем, который имеет температуру в диапазоне ориентировочно от 400 до 500°С, температура кислородного питания может поддерживаться в диапазоне ориентировочно от 90 до 120°С (что подтверждает оценки на основании расчетов стандартной теплоотдачи). Размер отверстий был выбран таким образом, чтобы поддерживать в непосредственной близости от них скорость в диапазоне ориентировочно от 400 до 600 футов в секунду (122-183 м/с), а размер кожухов был выбран таким образом, чтобы поддерживать скорость струи газа в диапазоне ориентировочно от 20 до 30 футов в секунду (6,1-9,15 м/с), при давлении в псевдоожиженном слое около 15-17 psig (103,4-117,2 кПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОРНОЕ УСТРОЙСТВО | 2004 |

|

RU2359747C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО НИТРИЛА | 1993 |

|

RU2108323C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АКРИЛОНИТРИЛА, МЕТАКРИЛОНИТРИЛА ИЛИ ЦИАНИДА ВОДОРОДА | 2001 |

|

RU2263108C1 |

| УЛУЧШЕННАЯ КОНСТРУКЦИЯ ЦИКЛОНОВ | 2016 |

|

RU2703647C2 |

| КОНТРОЛЬ ТЕМПЕРАТУРЫ РЕАКТОРА АММОКСИДИРОВАНИЯ | 2015 |

|

RU2696436C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО МОНОНИТРИЛА (ВАРИАНТЫ) | 2000 |

|

RU2247718C2 |

| УПРАВЛЕНИЕ УСТАНОВКОЙ ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНЫХ ОТХОДОВ | 2017 |

|

RU2732137C2 |

| УПРАВЛЕНИЕ РЕАКТОРОМ АММОКСИДИРОВАНИЯ | 2017 |

|

RU2732570C2 |

| АММОКСИДИРОВАНИЕ КАРБОНОВЫХ КИСЛОТ В СМЕСЬ НИТРИЛОВ | 2003 |

|

RU2311404C2 |

| СИСТЕМА ПРОИЗВОДСТВА ЦЕЛЕВОГО ГАЗА, УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ТЕПЛА И УДАЛЕНИЯ КИСЛОГО ГАЗА НА ЕЕ ОСНОВЕ И СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЕВОГО ГАЗА | 1995 |

|

RU2135273C1 |

Разбрызгиватель используют для введения кислорода в реактор. Разбрызгиватель включает в себя трубу для подвода кислородного питания, сопло, соединенное с трубой для подачи кислородного питания из трубы через разбрызгиватель наружу. Сопло имеет кожух и изоляцию, окружающую как трубу, так и кожух, главным образом по всей длине кожуха, оболочку трубы, окружающую трубу, и оболочку кожуха, окружающую кожух. Между трубой и оболочкой трубы, а также между кожухом и оболочкой кожуха введена изоляция, а оболочка кожуха заканчивается у боковины, по меньшей мере частично закрывающей наружный конец кольцевого пространства между кожухом и оболочкой кожуха. Разбрызгиватель отличается устойчивостью к высоким температурам. 4 н. и 10 з.п. ф-лы, 12 ил.

| ЕР 0599460 A1, 01.06.1994 | |||

| СОСТАВ ЭПОКСИБИСМАЛЕИМИДНОГО СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИБИСМАЛЕИМИДНОГО СВЯЗУЮЩЕГО (ВАРИАНТЫ), ПРЕПРЕГ И ИЗДЕЛИЕ | 2006 |

|

RU2335514C1 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1993 |

|

RU2104442C1 |

| ЕР 0761299 A2, 12.03.1997. | |||

Авторы

Даты

2004-10-20—Публикация

2000-05-31—Подача