Изобретение относится к строительным материалам, а именно листовым материалам сравнительно малой толщины (в основном, до 0,5 миллиметра), используемым для выполнения подвесных потолков, фальшпотолков, фальшстен, покрытий перегородок посредством натяжения таких материалов и более точно касается листового материала для натяжных конструкций, способа его изготовления и натяжных фальшпотолков из такого материала.

В известный уровень техники входит большое количество способов изготовления подобных материалов и их применение в натяжных фальшпотолках.

При описании уровня техники можно сослаться на заявки на патенты во Франции, опубликованные под следующими номерами: 2767851, 2751682, 2734296, 2712006, 2707708, 2703711, 2699211, 2699209, 2696670, 2691193, 2685036, 2645135, 2630476, 2627207, 2624167, 2623540, 2619531, 2611779, 2597906, 2592416, 2587447, 2587392, 2561690, 2552473, 2537112, 2531012, 2524922, 2523622, 2486127, 2475093, 2310450, 2270407, 2202997, 2175854, 2145147, 2002261, 1475446, 1303930, 1287077. Можно сослаться также, в качестве примера, на следующие документы: US-A-5058340, US-A-4083157, ЕР-А-643180, ЕР-А-652339, ЕР-А-588748, ЕР-А-504530, ЕР-А-338925, ЕР-А-281468, ЕР-А-215715, ЕР-А-089905, ЕР-А-043466, WO-A-94/12741, WO-A-92/18722. Можно сослаться также на следующие заявки на патенты во Франции, поданные Заявителем: 2736615, 2756600, 2727711, 2712325, 2699613, 2695670, 2692302, 2658849.

Известные из уровня техники материалы для натяжных фальшпотолков или натяжных фальшстен, например, по патенту США 3782495 - это чаще всего полимерные материалы, обладающие различными свойствами, в частности, такими как: сопротивление возгоранию, непроницаемость для воздуха, пыли или влажности, легкость ухода.

В фальшпотолки, выполненные из таких материалов, могут быть встроены теплоизоляция, различные осветительные приборы, в том числе направленного действия, также как отверстия для вентиляции или аэрации или спринклеры. Простота в демонтаже фальшпотолков позволяет, в случае необходимости, легко осуществлять доступ к встроенным устройствам.

Из уровня техники известны полимерные материалы для натяжных потолков, обладающие следующими свойствами: светопроницаемые или светонепроницаемые, окрашенные в массе или нет, матовые, блестящие, отделанные под мрамор, кожу или различные ткани. Эти материалы могут быть использованы как в промышленности, так и для оборудования коммунальных хозяйств, лабораторий или жилых помещений.

Окончательная отделка полировкой создает зеркальный эффект, что часто используется в торговых центрах. Матовая окончательная отделка достаточно близка по виду к штукатурке и более привычна для традиционного декора.

Несмотря на свои многочисленные преимущества, приведшие к их все возрастающему использованию в различных интерьерах, фальшпотолки и фальшстены из натяжных полимерных полотен известные из уровня техники имеют существенный недостаток, обусловленный плохими акустическими свойствами, в частности реверберация звука на таких натяжных потолках повышена.

Техническая задача по уменьшению звуковой реверберации на стенах и потолках достаточно давно известна.

Из уровня техники известны несколько технических решений указанной задачи.

По первому варианту технического решения звукоизоляционные панели включают перфорированные панели из металла или пластмассы, установленные на специальной основе типа шлаковой ваты или полиуретановой пены. Для первого варианта технического решения путем пассивного поглощения звука волокнистыми или пористыми материалами можно сослаться на следующие документы из уровня техники: ЕР-А-013513, ЕР-А-023618, ЕР-А-246464, ЕР-А-524566, ЕР-А-605784, ЕР-А-652331, FR-А-2405818, FR-A-2536444, FR-A-2544358, FR-A-2549112, FR-A-2611776, FR-A-2611777, FR-A-2732381, US-A-4441580, US-A-3948347. Эти технические решения заключаются в использовании сборки, в которой звукопоглощающий внутренний слой жестко скреплен с перфорированной лицевой видимой стороной. Перфорация предназначена для уменьшения колебаний звукопоглощающего материала, кроме того, последний не может быть оставлен видимым либо из-за его хрупкости, либо пачкающей поверхности или грубого неэстетичного вида.

По второму варианту известного из уровня техники технического решения используют панели, образующие перегородки, такие как, например, подвесные потолки, снабжены полостями, объем которых рассчитан, с тем чтобы соответствовать некоторой гамме частот, при этом полости защищены пористой отделкой. Для этого второго варианта технического решения, использующего резонатор Гельмгольца, можно сослаться, например, на документы DE-PS-3643481, FR-A-2463235.

По третьему варианту технического решения, известного из уровня техники, при изготовлении подвесных потолков используют панели, рассеивающая поверхность которых гофрирована или снабжена щелями или глубокими впадинами. При описании такого решения можно сослаться, например, на документы FR-A-2381142, FR-A-2523621, FR-A-2573798, WO-A-80/01, WO-A-94/24382.

По четвертому варианту технического решения для целей звукопоглощения используют поглощающие мембраны, образующие сотовые поверхности. Эта дорогостоящая техника иногда используется в студиях звукозаписи.

Ни одно из известных уровней технических решений техники для улучшения звуковых свойств стенок или подвесных потолков не приспособлено для специфической техники натяжных потолков или стен.

В основу настоящего изобретения положена задача создать мягкий, листовой материал, пригодный для использования в натяжных конструкциях (декорирующих или маскирующих), в частности в фальшпотолках или фальшстенах, имеющий существенно улучшенные акустические свойства и внешний вид которого был бы хорошо приспособлен для использования в промышленности, торговле и жилом секторе для оборудования современных или исторических зданий, а также разработать способ изготовления такого материала и натяжной фальшпотолок из такого материала.

Поставленная задача решается за счет того, что в мягком листовом материале толщиной менее полмиллиметра, предназначенном для изготовления натяжных конструкций, в частности фальшпотолков, согласно изобретению выполнены микрорельефы посредством выдавливания его основополагающего материала с обеспечением повышенного коэффициента акустического поглощения по сравнению с таким же материалом без микрорельефов.

Согласно различным вариантам осуществления изобретения эти материалы предпочтительно выполнены обладающими следующими характерными чертами, при необходимости комбинируемыми:

- высота микрорельефов в направлении, перпендикулярном плоскости листа материала, меньше тройной толщины листа;

- микрорельефы выполнены с образованием выступов только на одной стороне листа;

- каждый из микрорельефов расположен по узлам регулярного мотива;

- все микрорельефы расположены по узлам только одного мотива, например квадратных ячеек;

- микрорельефы выполнены с образованием выступов на двух сторонах листа, причем каждый из микрорельефов расположен по узлам регулярного мотива, и более конкретно, расположен по узлам только одного мотива, например квадратных ячеек;

- микрорельефы выполнены по форме в виде каналов с существенно плоским дном, соединенным с отверстием полосой материала, толщина которого меньше или равна толщине части листа, разделяющей микрорельефы;

- каналы выполнены с осевой симметрией относительно оси, существенно перпендикулярной стенке дна;

- полоса материала, соединяющая стенку дна каналов и отверстия, выполнена прерывистой;

- материал снабжен микроперфорациями с отверстиями диаметром меньше 0,4 мм, причем, по меньшей мере, часть микрорельефов снабжена микроперфорациями, и часть микроперфораций расположена между микрорельефами;

- микроперфорации расположены по узлам некоторого мотива;

- микроперфорации расположены по узлам некоторого мотива, идентичного мотиву микрорельефов и смещенному относительно него;

- микроперфорации выполнены посредством прокалывания иглами или любым другим эквивалентным способом;

- микроперфорации получены без удаления материала;

- материал выбран из группы, содержащей полихлорвинилы, винилиденхлориды и сополимеры винилхлорид/винилиденхлорид или любой другой эквивалентный материал;

- поверхность, занимаемая микрорельефами, составляет от 0,5% до 10% поверхности листа;

- плотность микрорельефов и/или микроперфораций составляет от 2 до 60 единиц на квадратный сантиметр, преимущественно от 15 до 35 единиц на квадратный сантиметр и еще более предпочтительно от 20 до 30 единиц на квадратный сантиметр.

Поставленная задача решается также за счет того, что предложен способ изготовления листового материала, который согласно изобретению включает этап прокалывания иглами с обеспечением выталкивания в месте прокола основного материала листа с образованием микроперфорации согласно заранее определенному мотиву. Предпочтительно, этап прокалывания иглами осуществляют, не удаляя материал листа. При прокалывании применяют иглы, имеющие наружный диаметр меньше десятой доли миллиметра, например примерно четыре сотых миллиметра. В одном из вариантов осуществления изобретения этап прокалывания иглами проводят, когда лист материала находится под натяжением того же порядка, что и натяжение при его окончательном использовании в натяжной конструкции.

Поставленная задача решается также за счет создания фальшпотолка, выполненного из листа материала согласно настоящему изобретению, подвергнутого натяжению на опорных средствах.

Другие признаки и преимущества настоящего изобретения будут понятны из нижеследующего описания неограничивающих конкретных вариантов осуществления, которое ведется со ссылками на фигуры чертежей, на которых:

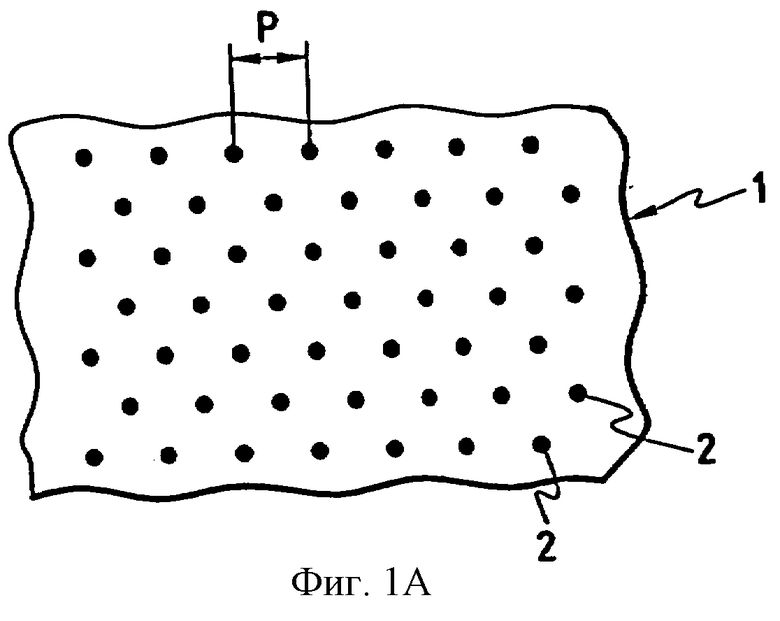

- фиг.1a, 1b и 1с изображает различные варианты изготовления материала для натяжного потолка согласно изобретению,

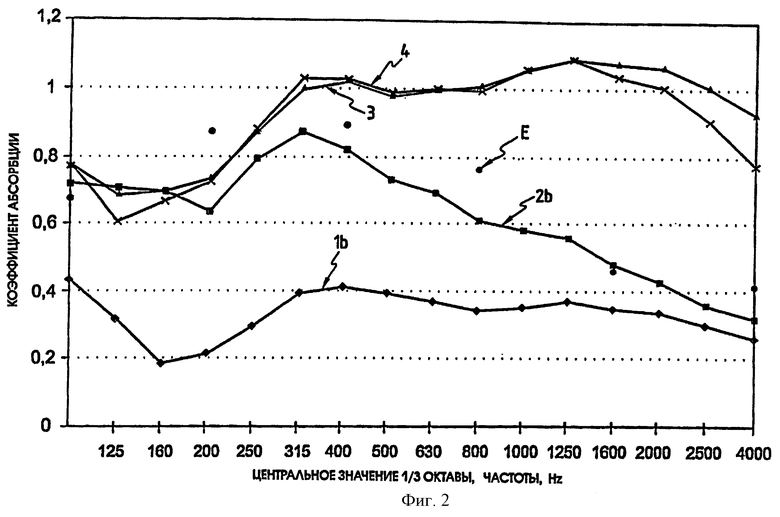

- фиг.2 - это график, представляющий собой зависимость значения коэффициента акустического поглощения от средней частоты трети октавы в четырех экспериментальных условиях 1b, 2b,3 и 4, а также для образца эталонной частоты;

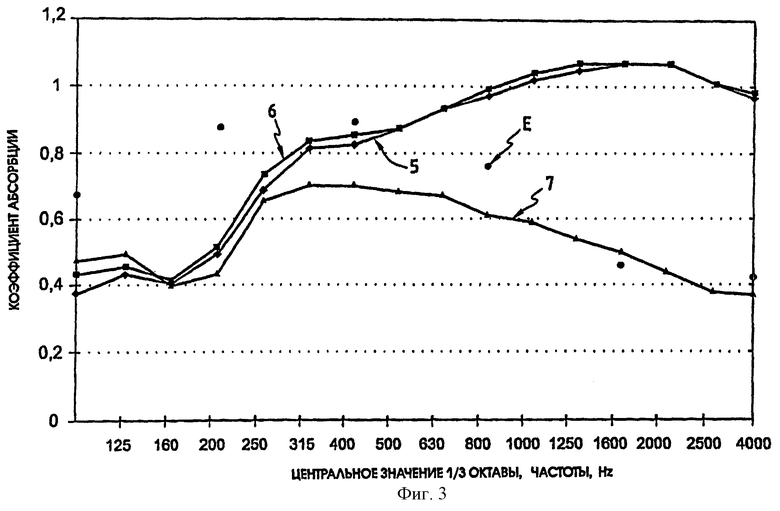

- фиг.3 - график, аналогичный графику фиг.2, для экспериментальных условий 5, 6 и 7;

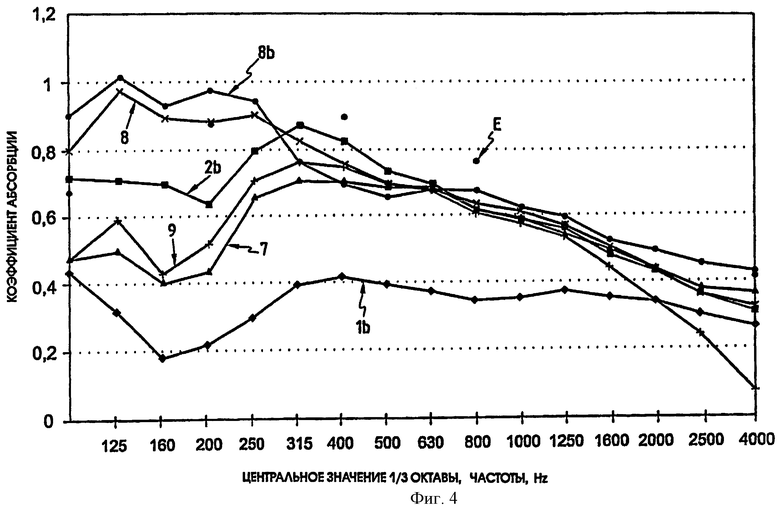

- фиг.4 - график, аналогичный графику фиг.3, для экспериментальных условий 8, 8b и 9, результаты, полученные для условий 1b, 2b, нанесены на график фиг.4 для сравнения;

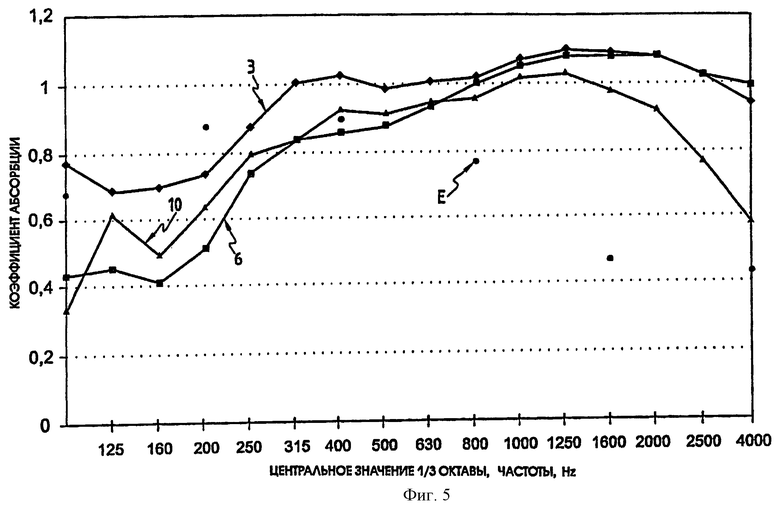

- фиг.5 - график, аналогичный графику фиг.2, для экспериментального условия 10, результаты, полученные для условий 3, 6, нанесены на график фиг.5 для сравнения;

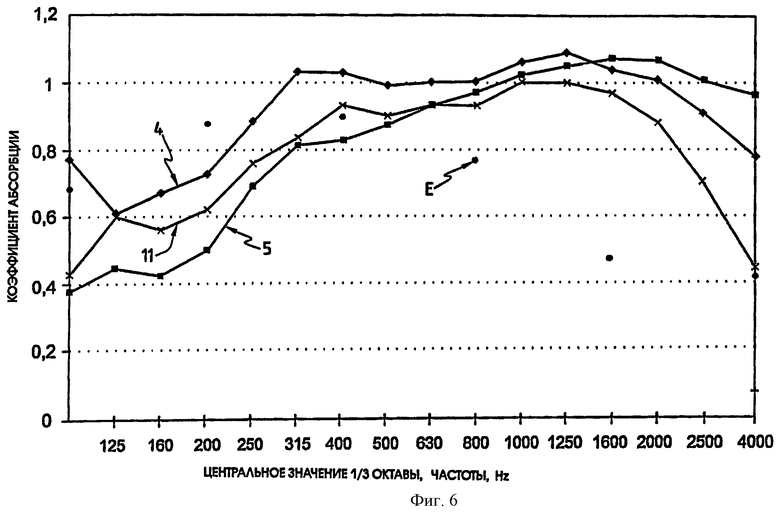

- фиг.6 - график, аналогичный графику фиг.2, для экспериментального условия 11, результаты, полученные для условий 4, 5, нанесены на график фиг.6 для сравнения;

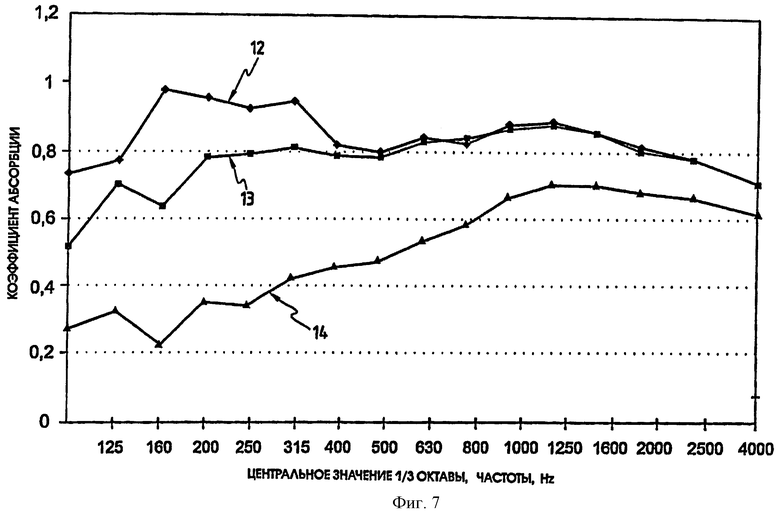

- фиг.7 - график, аналогичный графику фиг.2, для экспериментальных условий 12, 13 и 14;

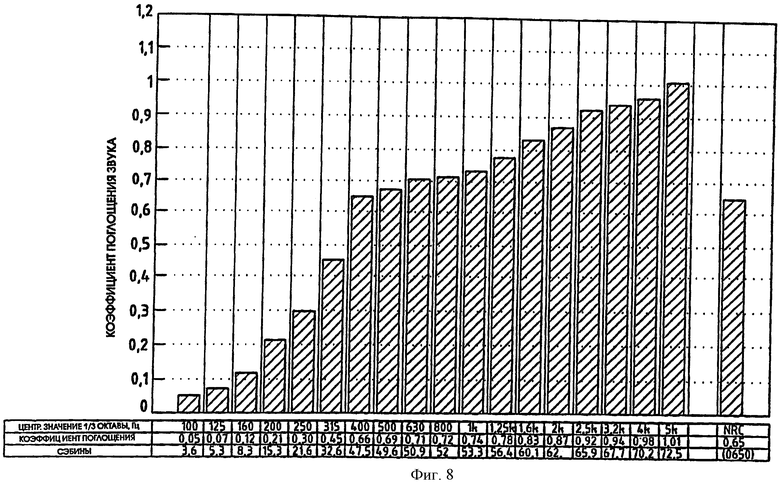

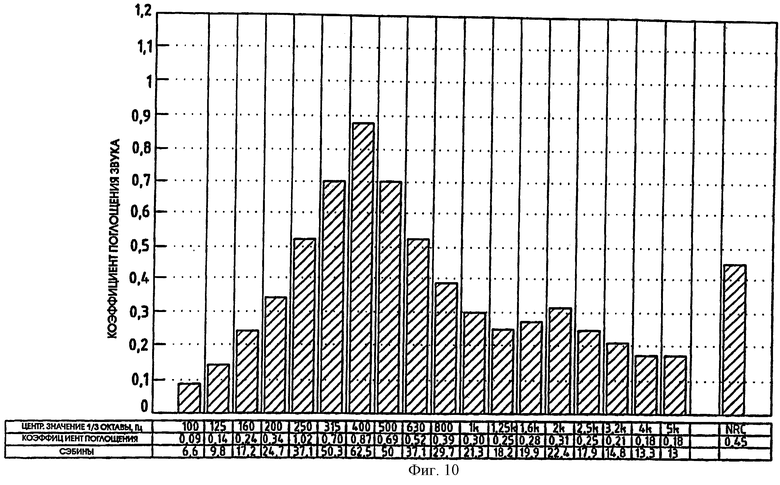

- фиг.8 - гистограмма значений коэффициента акустического поглощения, измеренных в зависимости от значения частоты трети октавы для экспериментального условия А;

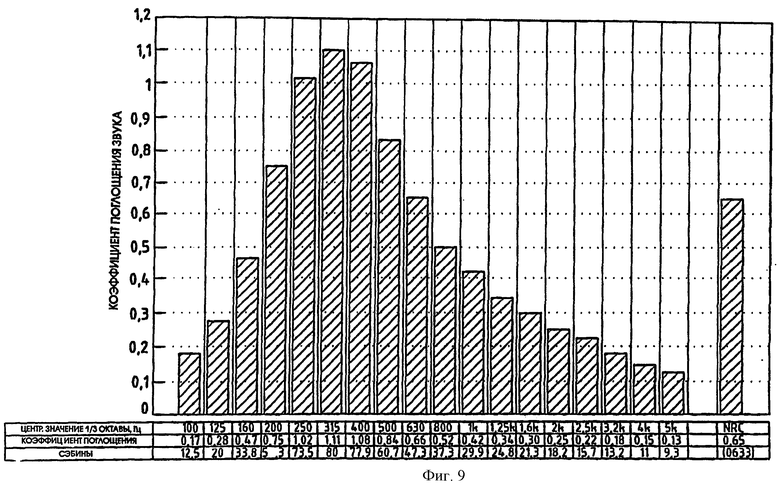

- фиг.9 - гистограмма, аналогичная гистограмме фиг.8, для экспериментального условия В;

- фиг.10 - гистограмма, аналогичная гистограмме фиг.8, для экспериментального условия С.

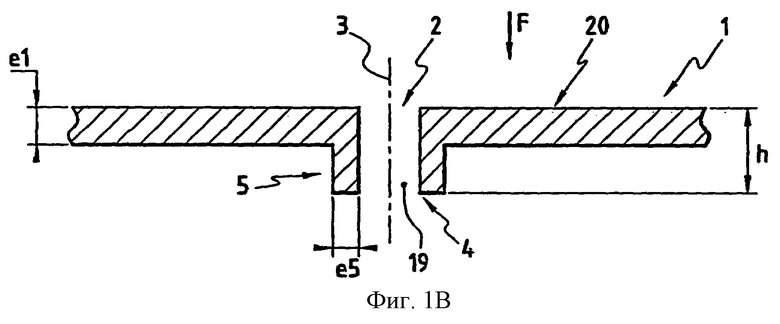

Обратимся вначале к фиг.1.

Фиг.1 - изображает вид спереди материала 1 толщиной порядка одной десятой миллиметра, снабженного строго одинаковыми микрорельефами 2, регулярно расположенными на узлах квадратных ячеек. На фиг.1b представлен в увеличенном масштабе рельеф 2 в сечении плоскостью, перпендикулярной плоскости материала по фиг.1. Размеры микрорельефов таковы, что они кажутся почти точечными на фиг.1. Рельефы 2 представляют собой в рассматриваемом варианте каналы, строго симметричные относительно оси 3, перпендикулярной плоскости листа материала 1. Эти рельефы выступают на малую высоту h (от нескольких микрон до нескольких десятков микрон) и представляют собой видимые отверстия с диаметром порядка двух десятых миллиметра.

В представленном варианте исполнения микрорельефы 2 имеют дно 4. Эти сквозные отверстия получают путем прокалывания материала 1 иглами, которые в одном из частных вариантов исполнения имеют диаметр кончика порядка несколько сотых миллиметра, например 0,04 миллиметра.

В одном из вариантов исполнения прокалывание иглами осуществляют тогда, когда лист материала 1 натянут. Это натяжение, в частном варианте исполнения, имеет тот же порядок, что и при применении листа в натяжных потолках.

Сквозные отверстия 19 диаметром несколько сотых миллиметра получают без удаления материала.

Стенки дна 4 микрорельефов 2 соединены с краем отверстий кольцевой стенкой 5, представляющей собой поверхность вращения с осью 3. При необходимости эту стенку 5 можно выполнить толщиной е5, меньшую чем толщина е1 материала листа 1. Эта разница в толщинах тем более заметна, чем больше высота h микрорельефов 2, при заданной толщине e1.

В некоторых, не представленных, частных случаях изготовления, для по меньшей мере, части рельефов 2 кольцевая стенка 5 выполнена прерывистой.

В одном из вариантов стенка 4 дна, по меньшей мере, части микрорельефов может быть цельной, т.е. без сквозного отверстия.

В качестве неограничивающего примера, может быть использовано устройство со следующими размерами:

- шаг р между микрорельефами 1 мм;

- плотность микрорельефов на квадратный сантиметр 25;

- высота рельефов от нескольких микрон до 100 микрон.

Рассмотрим другие варианты осуществления изобретения.

По первому варианту осуществления не все микрорельефы идентичны, могут быть различимы две или более двух групп рельефов, причем эти рельефы имеют различные формы.

По второму варианту осуществления изобретения (при желании комбинируемым с описанным выше первым вариантом) микрорельефы не являются строго точечными, но расположены по, по меньшей мере, одному направлению, образуя микробороздки и микрокольцевые канавки.

По третьему варианту (при желании комбинируемому с одним из описанных выше двух вариантов) все микрорельефы не имеют осевой симметрии по отношению к оси, строго перпендикулярной средней плоскости листа 1 материала.

Дно микробороздок при виде сверху может быть, например, квадратным, прямоугольным, овальным, в форме правильного или неправильного многоугольника. Ячейка сетки микрорельефа в варианте осуществления изобретения, изображенном на фиг.1 - квадратная. В других вариантах изготовления она не квадратная, а прямоугольная.

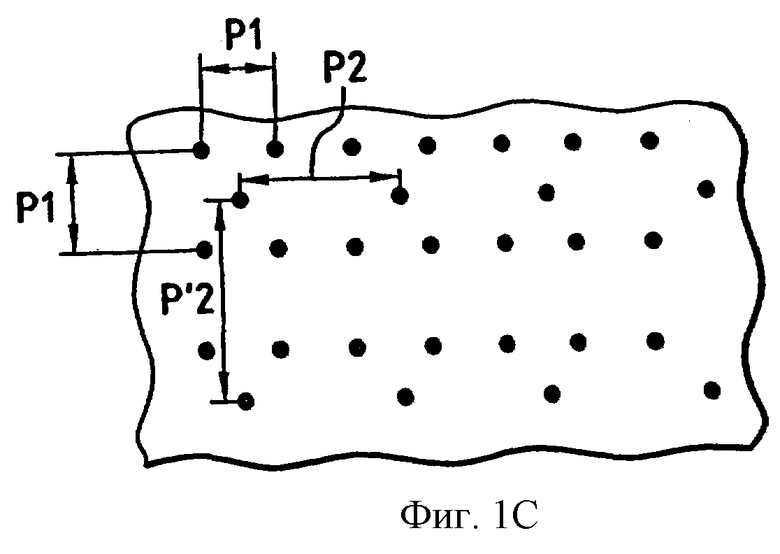

В некоторых вариантах осуществления, по меньшей мере, две сетки микрорельефов с различными линейными размерами ячейки (р1, р2, р'2) расположены на листе 1 материала 1 так, как показано на фиг.1с.

В зависимости от плотности микрорельефов, их высоты и мотива нанесения, они могут быть более или менее заметными на листе 1. При этом существенное улучшение акустических свойств листа 1 материала может быть получено без заметного изменения внешнего вида. Таким образом, применение микрорельефов оказывается одновременно эффективным с точки зрения акустики и внешнего вида. Применение настоящего изобретения позволяет сохранить классический внешний вид подвесных потолков и достичь акустических свойств, аналогичных акустическим свойствам противошумовых подвесных потолков.

В некоторых описанных выше вариантах осуществления лист снабжен микрорельефом, но не перфорирован или микроперфорирован. Выполнение микрорельефа без перфорации позволяет улучшить акустические свойства материала без ущерба для его способности задерживать влажность. По сравнению с перфорированными листами на таком материале отсутствуют образующиеся от прохода воздуха темные следы, а также отверстия с нерегулярными краями, получаемыми при использовании изношенного инструмента для перфорации. К тому же материал без перфораций легко мыть.

Выполнение микроперфораций 19 на листе 1 материала, изображенном фиг.1b, не изменяют существенно его внешний вид при рассмотрении по стрелке F. Выполнение микроперфораций 19, таких как представленные на фиг.1b, делают их почти неразличимыми, если видимая лицевая сторона 20 листа 1 материала выполнена матовой. Улучшенные акустические свойства материала при применении настоящего изобретения позволяют отказаться от применения волокнистой изоляции, приводящей к возникновению пыли и микроволокон и вредно влияющей на здоровье.

Улучшенные акустические свойства листов материала, достигнутые за счет создания микроперфорированных микрорельефов, будут проиллюстрированы при помощи экспериментальных результатов. Перед тем как представить эти результаты, необходимо напомнить о некоторых понятиях акустики поскольку эти понятия не входят в область знаний специалистов по потолкам и стенам из натянутых полотен.

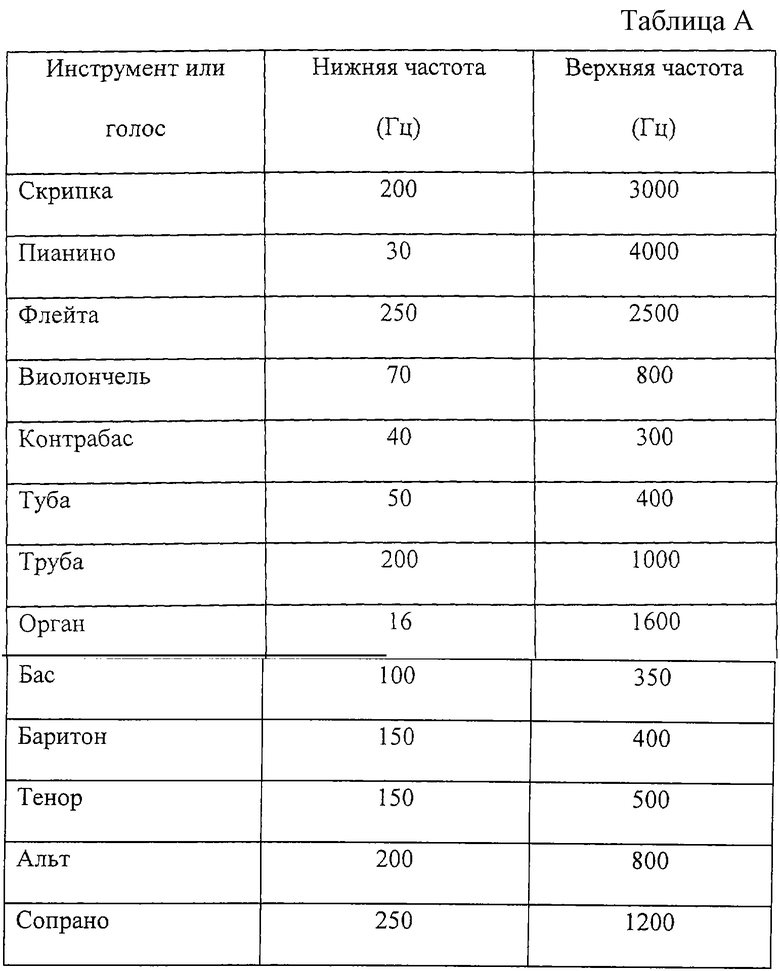

Звуковые волны распространяются в упругих средах в виде волновых фронтов изменения давления со скоростью, зависящей от модуля упругости и плотности твердого тела (порядка 500 м/с в пробке и 3100 м/с в обычном бетоне, например). Слышимый ухом человека звук образован частотами звуковых колебаний, заключенными между 16 Гц и 20000 Гц, когда эти звуки изданы выше некоторого акустического давления (порог слышимости равен четырем фонам). Область разговорных частот заключена между 10 Гц и 10 кГц, причем, понимаемая речь ведется на частотах, заключенных между 300 Гц и 3 кГц. Область музыкальных частот заключена между примерно 16 Гц и 16 кГц, причем, одна октава соответствует удвоению частоты (табл. А).

Поглощение звука может быть получено либо за счет превращения акустической энергии в потенциальную энергию деформации материала, либо за счет потерь на внутреннее трение в пористом поглощающем материале с малым акустическим полным сопротивлением, либо с помощью резонатора за счет внутреннего трения, рассеивающего в форме тепла акустическую энергию звука, частота которого близка к собственной частоте резонатора. Соответственно различают четыре типа акустических изолирующих материалов:

- пористые "жесткие" материалы, такие как пористый бетон и жесткие пены, в которых сети капилляров формируют акустическое сопротивление;

- "упругие" пористые материалы, такие как минеральные ваты, фетры, полистиролы, в которых акустическая энергия рассеивается вследствие твердого трения;

- материалы с акустическим резонансом, действующие по принципу резонаторов Гельмгольца, такие как перфорированные панели;

- материалы с механическим резонансом, действующие на основе генераторов гашения колебаний.

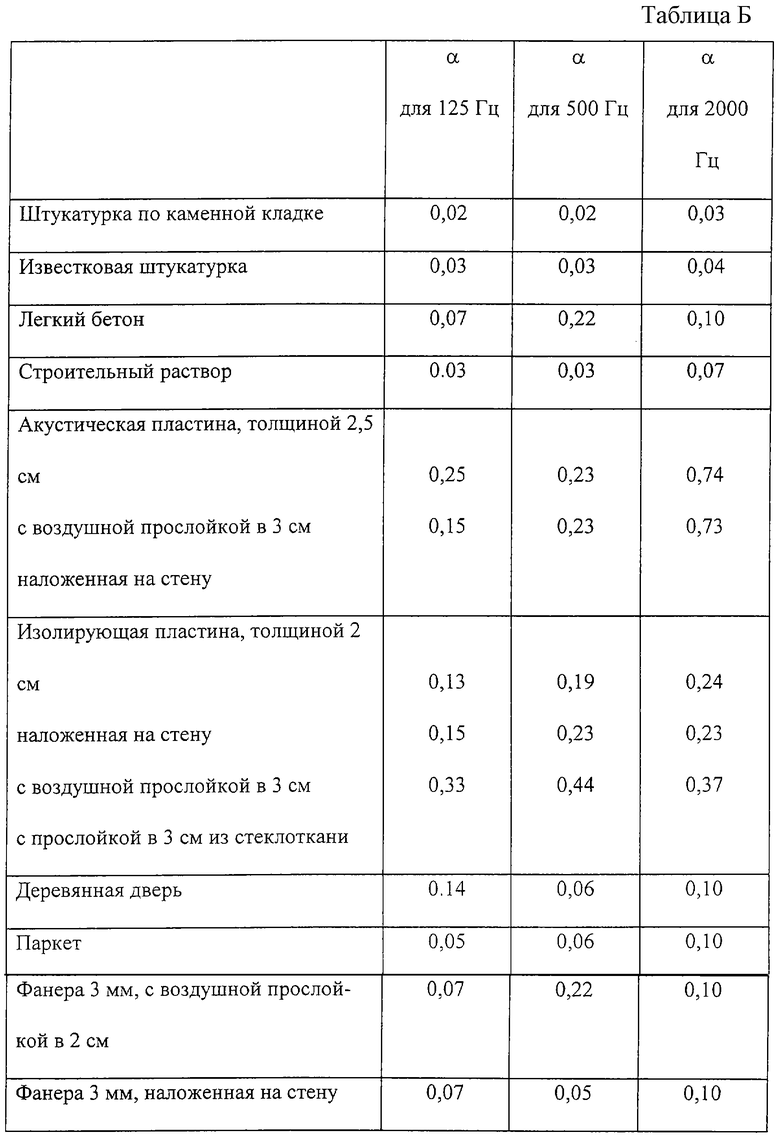

Коэффициент поглощения звука обозначают через а (безразмерная величина). Этот коэффициент есть нормализованная разность между падающей акустической энергией и отраженной. Этот коэффициент является функцией частоты падающих звуковых колебаний. Поскольку рассеивание звука в воздухе есть функция температуры, давления, и относительной влажности, измерения коэффициента поглощения необходимо проводить при известных значениях температуры, давления и влажности (см. французские нормы NF S 30 009). В том, что касается норм измерения этого коэффициента, можно сослаться, например, на следующие документы: международные нормы ISO 354, французские нормы NF EN 20354, NF S 31 065, нормы США ASTM C423. Нижеприведенная таблица Б дает некоторые значения этого коэффициента поглощения звука α.

Кроме этого, вводят коэффициент отражения звука ρ, рассеивания звука δ и коэффициент передачи звука - τ.

На поверхности раздела двух сред принцип сохранения акустической энергии требует, чтобы ρ+τ+δ=1, ρ+α=1.

Чем больше акустической энергии будет рассеяно акустической изоляцией, тем меньше акустической энергии будет отражено, уменьшая эффект эха.

Эхо или реверберация, происходящая вследствие отражения звука от препятствий, вызывает интерференцию, которая может значительно увеличить уровень шума в помещении и сделать обычную речь трудно воспринимаемой.

Время реверберации Т определяют по формуле Сэбина

T=0,163 V/αA,

где V - объем свободного пространства; А - площадь поглощающей поверхности; α - коэффициент поглощения, определенный выше.

Формула Сэбина выведена исходя из предположения идеально однородного распределения поля реверберации. Время реверберации - это время, по истечении которого акустическая энергия уменьшается на 60 дБ, т.е. до одной миллионной первоначальной величины.

После приведения данных из теории акустики ниже представлены экспериментальные результаты, полученные в нормальных условиях.

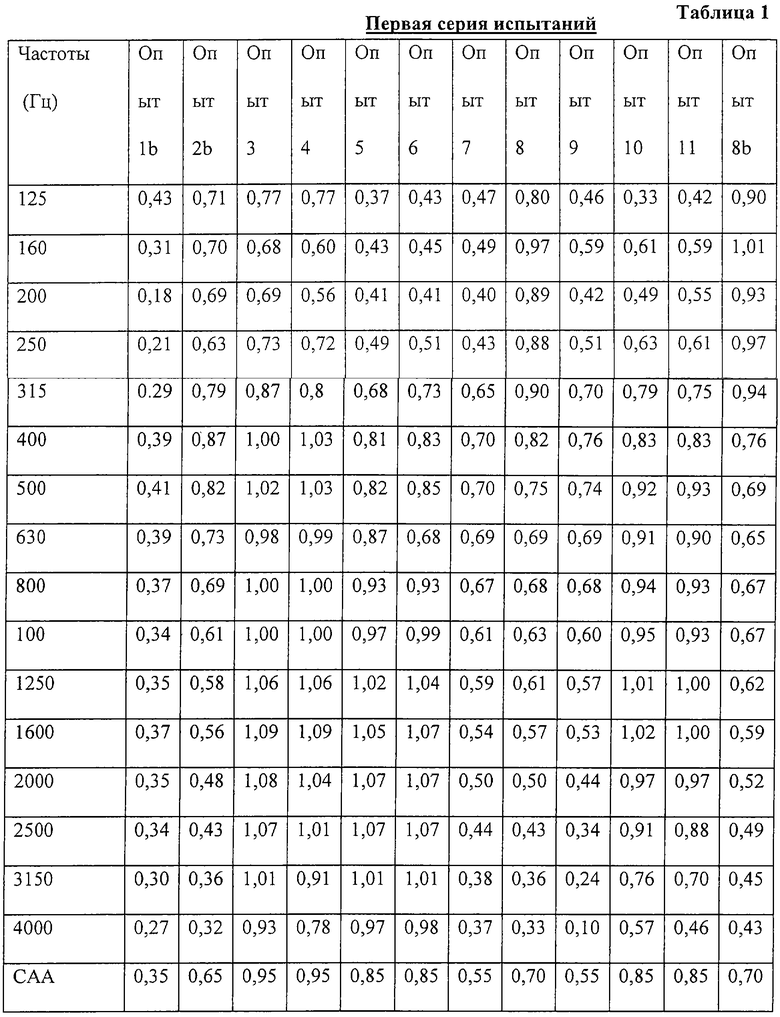

В первой серии объектами испытаний по акустическому поглощению были двенадцать полос материала.

Холсты материала размерами 9'×8' (2743,2×2438,4 мм) были закреплены на поверхности ящика в форме параллелепипеда из стекловолокна с толщиной стенок 3/4" (19,05 мм) размерами 9'×8'×4' (2743,2×2438,4×1219,2 мм), который был установлен на пластину из волнистой стали.

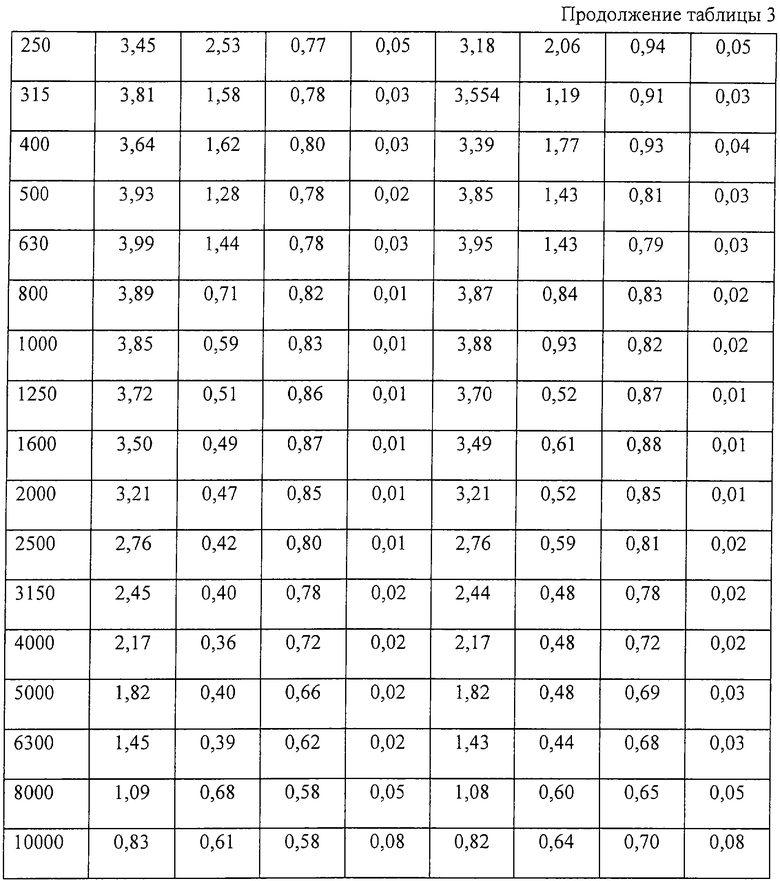

Ящик из стекловолокна был установлен в реверберационной (гулкой) камере для измерений, называемых, в пустой камере. Результаты измерений даны в таблице 1.

Приведенные в таблице 1 частоты - это центральные частоты нормализованных полос трети октавы.

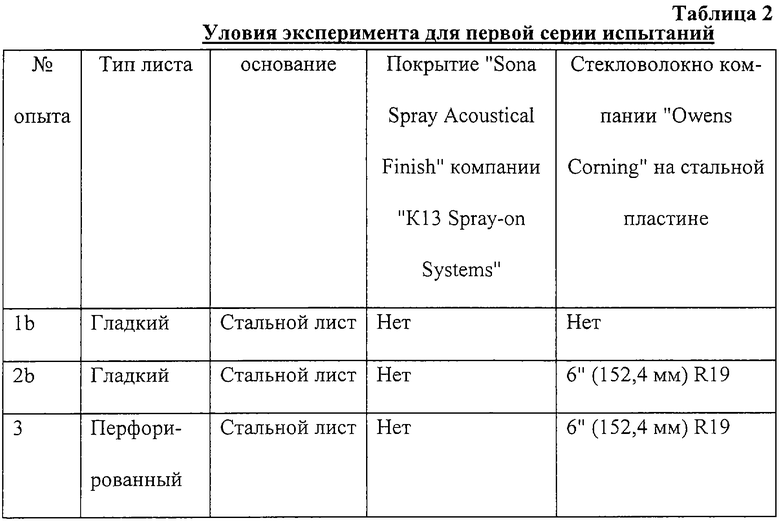

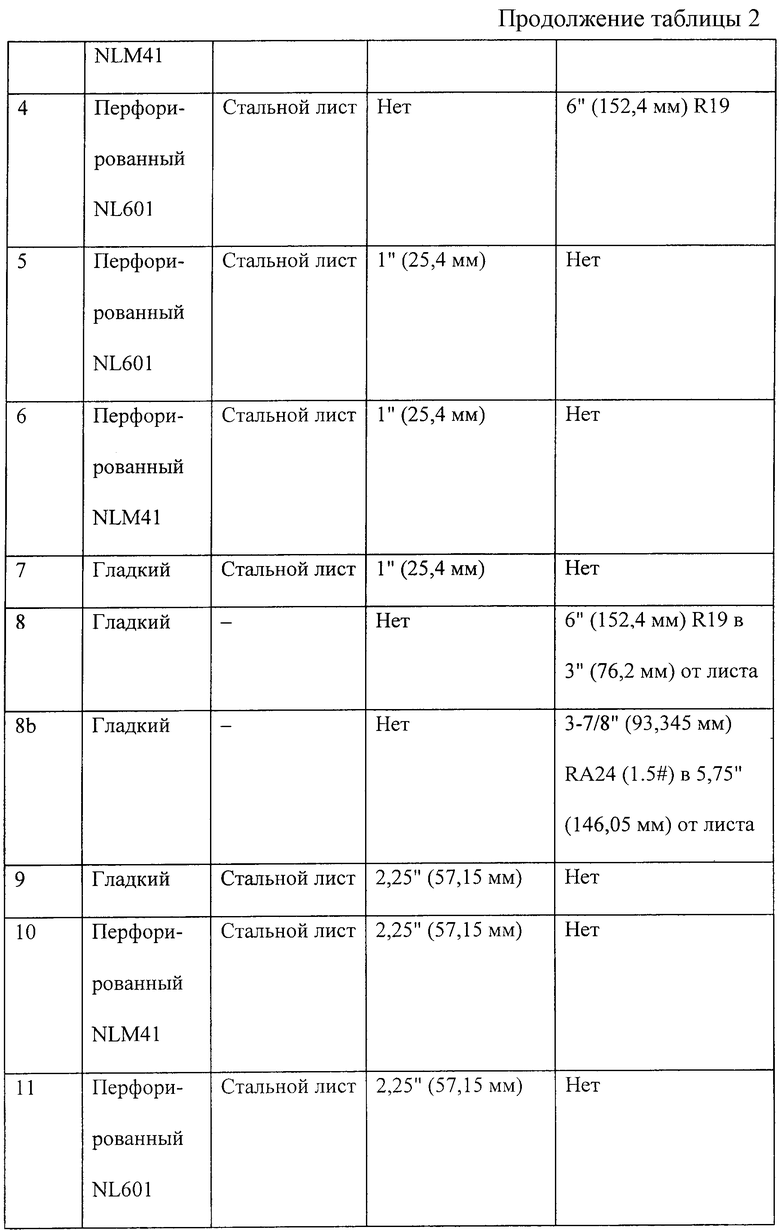

Результаты испытаний представлены в таблице 2.

Листы, имеющие маркировку "перфорированные NLM41"- того же типа, что и выпускаемые в продажу Заявителем под названием NewLine NLM41. Эти листы снабжены перфорациями больших размеров (круглые отверстия диаметром четыре миллиметра), полученные путем удаления материала, причем плотность отверстий менее одного на квадратный сантиметр. Эти круглые отверстия предназначены для вентиляции помещения и возможного удаления дыма: эта гамма продуктов NLM41 принадлежит классу M1/В1/Fire 1.

Листы, имеющие маркировку "перфорированные NL601" - того же типа, что и выпускаемые Заявителем под названием NewLine NLM601. Эти листы также снабжены перфорациями больших размеров (круглые отверстия диаметром около одного миллиметра), полученные путем удаления материала. Эти круглые отверстия предназначены, также как у листов NLM41, для вентиляции помещения и возможного удаления дыма. Гамма продуктов NL601 принадлежит классу M1/В1/Fire 1.

Кривые, соответствующие полученным результатам, изображены на фиг.2-7:

- фиг.2 изображает результаты опытов 1b, 2b, 3, 4 по отношению к пяти значениям, полученным для эталона частот;

- фиг.3 - результаты опытов 5, 6, 7 по отношению к вышеупомянутому эталону частот;

- фиг.4 - результаты опытов 8, 8b и 9 в сравнении с результатами, полученными для опытов 1b, 2b и 7;

- фиг.5 - результаты опыта 10, в сравнении с результатами, полученными для опытов 3 и 6;

- фиг.6 - результаты, полученные для опыта 11, в сравнении с результатами, полученными для опытов 4 и 5.

Сравнение кривых 1b и 2b показывает влияние установки классической волокнистой звуковой изоляции, так как это может быть сделано в пленуме.

Сравнение кривых 3 и 4, с одной стороны, с кривыми lb и 2b, с другой стороны, показывает, что применение перфораций на натянутом листе позволяет увеличить свойства акустического поглощения, в частности на высоких частотах, т.е. области, в которых применение волокнистой изоляции оказывается малоэффективным. Применяя расчеты из теории акустики можно показать, что жесткая перфорированная панель толщиной h, расположенная на расстоянии е от перегородки и содержащая n цилиндрических перфораций радиуса а, будучи подкреплена четырьмя ортогональными подставками, является резонатором с резонансной частотой, определяемой по формуле:

ω=c(mπ/a2e(h+8a/3π))0,5,

т.е., эта панель ведет себя как ансамбль резонаторов Гельмгольца, и ее максимальное значение акустического поглощения зависит от коэффициента ослабления и степени перфорированности. Этот тип механизма акустического поглощения используют в перфорированных потолках.

В рассматриваемом здесь случае натянутых полотен, листы натянутого материала способны вибрировать и, следовательно не являются жесткими и недеформируемыми, кроме того толщина h очень мала по сравнению с толщиной звукоизолирующей панели, поэтому описанная выше математическая модель не может быть использована. Другие известные в акустике модели описывают поведение перфорированных диафрагменных панелей, учитывая собственную жесткость панели и давление воздуха за панелью, а также истечение воздуха через перфорации, которое может играть диссипативную роль.

Эти очень сложные модели могли бы быть использованы в случае необходимости, для объяснения результатов, полученных при опытах 3, 4, 5, 6, 10, 11.

Кривые 5, 6, и 7 иллюстрируют влияние нанесения акустического покрытия путем пульверизации на натянутые листы. Эффект этого покрытия особенно заметен на повышенных частотах. Наоборот, как показывает фиг.4, для гладкого натянутого листа использование волокнистой изоляции (опыты 2, 8, 8b) или применение акустического покрытия путем пульверизации (опыты 7 и 9) для частот, превышающих 400Гц, дает результаты ниже тех, которые получены для перфорированных листов с или без акустического покрытия, нанесенного путем пульверизации. Для всех случаев опытов 1b, 2b, 3, 4, 5, 6, 7, 8, 8b, 9, 10 и 11, представленных на фигурах, свойства акустического поглощения сильно отличаются между низкими и высокими частотами.

Использование настоящего изобретения, в частности реализация микрорельефов и микроперфораций, позволяет получить не менее благоприятные результаты, чем перфорация больших размеров. Эффект поглощения звука, полученный с микроперфорацией, оказывается даже лучше в области высоких частот чем результаты, полученные для перфораций большого размера.

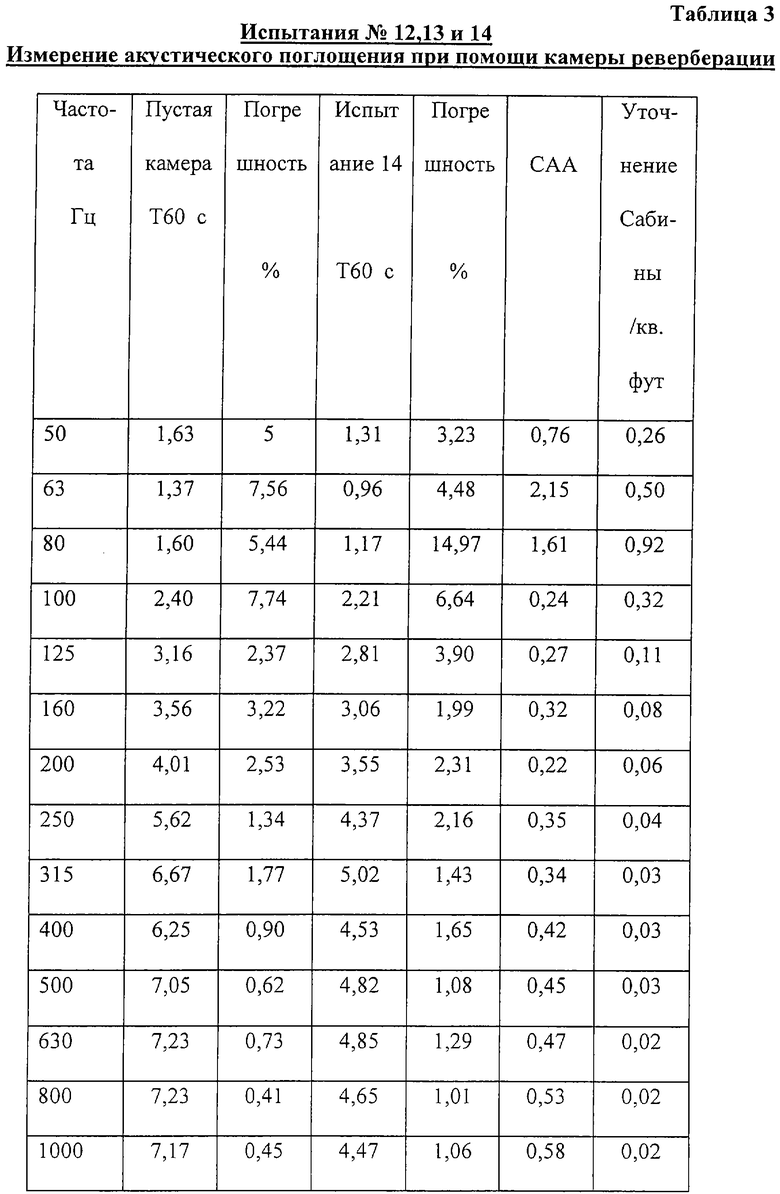

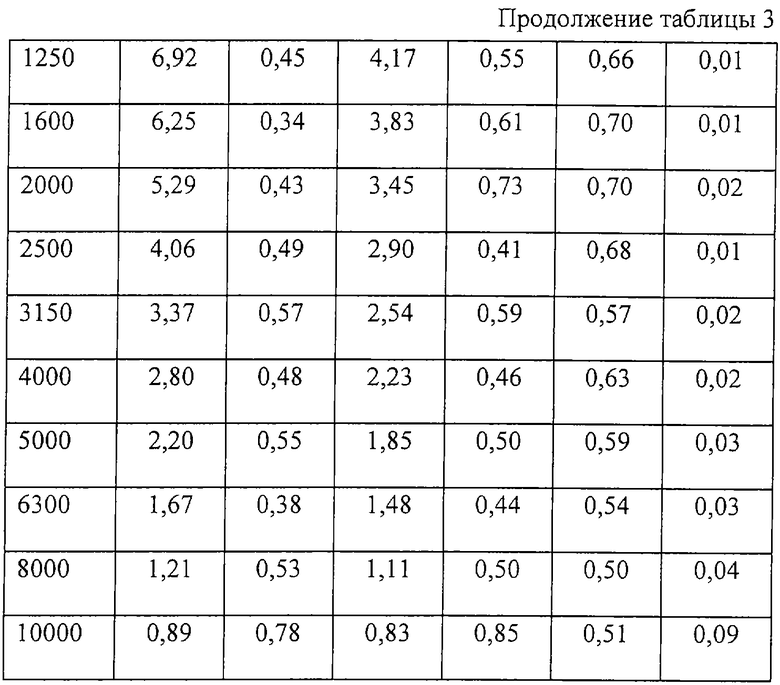

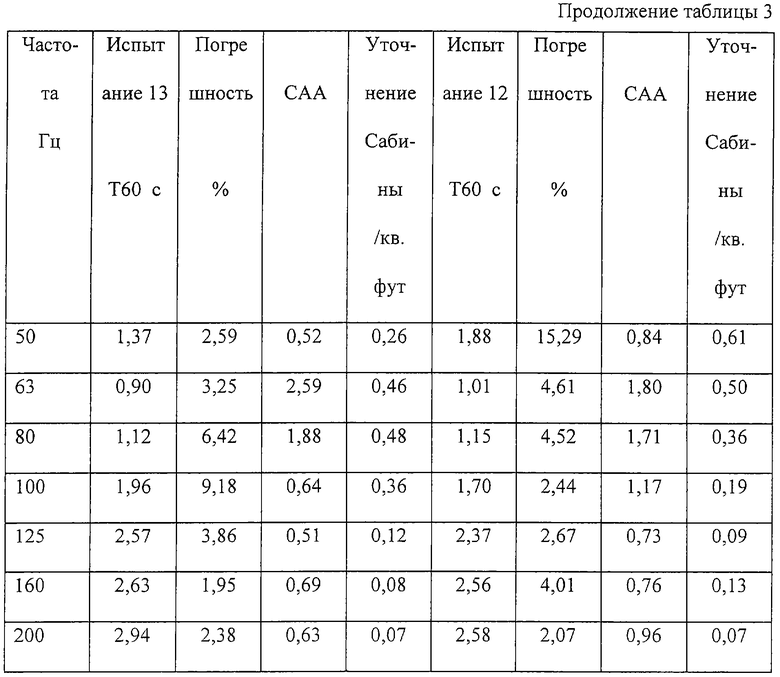

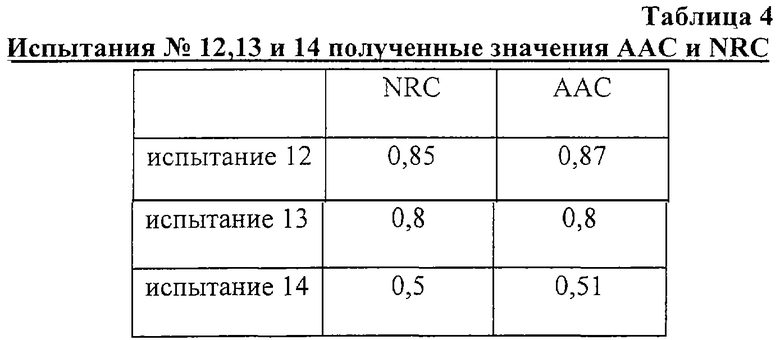

Опыты 12, 13 и 14 иллюстрируют эталонные результаты. Условия испытаний были следующие: температура 70°F (примерно 21,2°С), влажность 84%, давление - атмосферное. Лист микроперфорированного материала размерами 9'×8' (2743,2×2438,4 мм) был тестирован в установке типа Е 1219. Под "микроперфорированным листом" здесь понимают, со ссылками на испытания 12, 13 и 14, лист из материала ПВХ, толщиной 0,17 миллиметра, с нанесенной микроперфорацией, полученной посредством прокалывания иглами без удаления материала, причем использованные иглы имели диаметр кончика порядка 0,04 миллиметра, при этом плотность полученных микроперфораций составляла 23 штуки на квадратный сантиметр и префорации были расположены согласно сетке, показанной на фиг.1а. Лист был натянут на верхнюю поверхность ящика в форме параллелепипеда, не окрашенного, из стекловолокна толщиной 3/4" (19,05 мм) объемом 10154,72 кубических футов (287,55 м3). Для этих испытаний в “пустой камере”, значение Т690 времени реверберации которой соответствует средним временам реверберации. Коэффициент акустического поглощения САА и уточнения были получены согласно стандартам США ASTM С423-90а. Значения NRC и ААС были получены согласно стандартам ASTM C423. Для испытания 12 слой стекловолокна R19 толщиной 6" (152,8 мм), производимого компанией Owens Coming, был подвешен в ящике на расстоянии 3,75" (95,75 мм) от натянутого листа материала. Для испытания 13 слой стекловолокна

RA24 толщиной 1" (25,4 мм), производимого компании Owens Coming, был подвешен в ящике на расстоянии 8,75" (222,75 мм) от натянутого листа материала. Для опыта 14 никакой материал не был помещен в ящик.

Полученные значения ААС и NRC даны ниже в таблице 4.

Значения коэффициента акустического поглощения, полученные при испытаниях 12, 13 и 14 нанесены на графики фиг.7, при этом учтены только частоты, заключенные в диапазоне от 125 Гц до 4000 Гц, с целью одинаковости представления графиков фиг.2-6.

Комбинирование микроперфорированных мембран с волоконной изоляцией, размещаемой на некотором расстоянии от жесткой стенки, позволяет получить однородное акустическое поглощение во всем диапазоне рассматриваемых частот.

В испытаниях первой и второй серии, описанных ниже, использовали акустическую камеру со стенками из стекловолокна, что не соответствует реальной ситуации применения натяжных потолков.

Для того чтобы выявить влияние опоры натянутого листа на свойства акустического поглощения всей сборки, была проведена третья серия испытаний при следующих условиях.

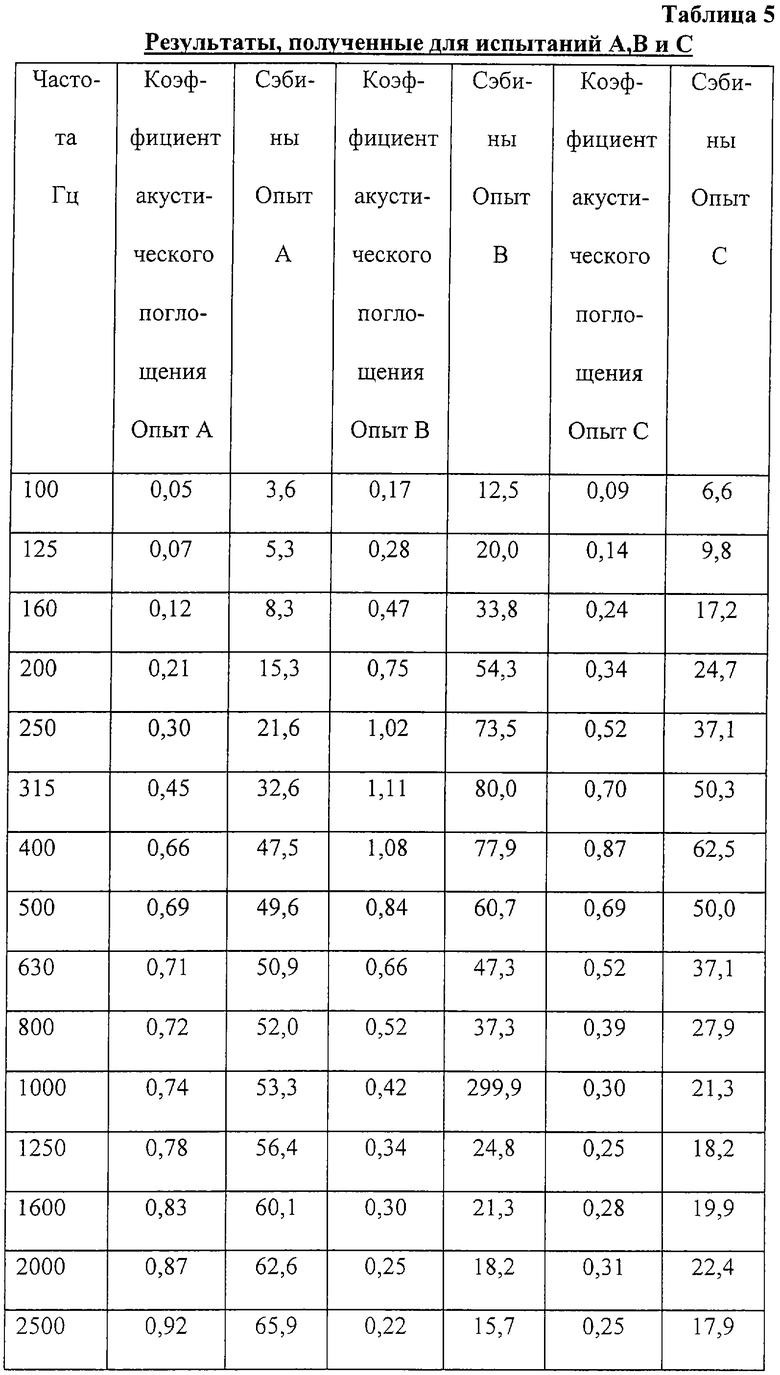

Испытания А.

Панели 8'×9' 9'×8' (2743,2×2438,4 мм) из стекловолокна общим весом 0,25 psf, (93,3 г), толщиной 1" (25,4 мм), плотностью 3 фунта на кубический дюйм (16 кг/м3), окружены трубчатой металлической рамкой высотой 4" (101,6 мм) с номинальной толщиной 1-1/2" (38,1 мм) были закреплены непосредственно на основании камеры реверберации (монтаж А по нормам ASTM Е 795). Эти рамки использовали в качестве основания для размещения на них полос гладкого натянутого материала из ПВХ.

Испытания В.

Панели 8'×9' из гладкого ПВХ (5 mil) при помощи монтажа типа скоба/рельс были установлены на расстоянии 4" (101,6 мм) от донной стенки камеры реверберации (монтаж ЕО по нормам ASTM Е 795).

Опорная рамка для панелей из гладкого ПВХ выполнена из металлических труб высотой 4" (101,6 мм) и номинальной толщиной 1-1/2" (38,1 мм).

Опорная рамка закреплена с внешней стороны на донной стенке камеры реверберации.

Панель из стекловолокна толщиной 2" (50,8 мм) плотностью 3 фунта на кубический дюйм (48 кг/м3) закреплена непосредственно на основании этой камеры.

Общий вес этой панели из стекловолокна 0,49 psf (182,9 г), при весе панели ПХВ-0,05 psf (18,7 г).

Испытания С.

Панели 8'×9' из гладкого ПВХ (5 mil) при помощи монтажа типа скоба/рельс были установлены на расстоянии 4" (101,6 мм) от донной стенки камеры реверберации (монтаж ЕО по нормам ASTM E 795).

Опорная рамка для панелей из гладкого ПВХ выполнена из металлических труб высотой 4" (101,6 мм) и номинальной толщиной 1-1/2" (38,1 мм).

Опорная рамка закреплена с внешней стороны на донной стенке камеры реверберации.

Панель из стекловолокна толщиной 1" (25,4 мм) плотностью 3 фунта на кубический дюйм (48 кг/м3) закреплена непосредственно на основании этой камеры.

Общий вес панели из стекловолокна 0,25 psf (93,3 г), при весе панели из ПХВ-0,05 psf (18,7 г).

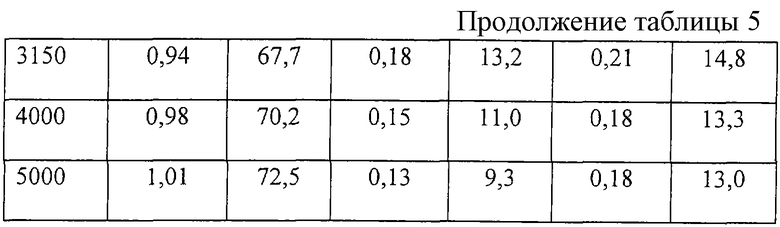

Полученные результаты приведены ниже в таблице 5.

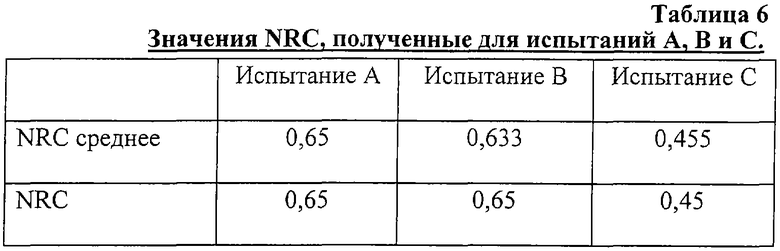

Средние значения NRC, полученные для испытаний А, В и С приведены ниже в таблице 6.

Значения коэффициентов акустического поглощения были получены согласно требованиям норм ASTM С 423-90а анализатором Bruel Kjar типа 2133.

Гистограммы на фиг.8, 9 и 10 представляют изменения коэффициентов акустического поглощения для частот в диапазоне между 100 Гц и 5000 Гц для испытаний А, В и С.

Описанный листовой полимерный материал с улучшенными акустическими свойствами предназначен для использования в декоративных или мозаичных натяжных конструкциях, таких как, в частности, фальшпотолки или фальшстены.

Этот материал может также быть использован в плакатных панелях (стационарных или передвижных), снижение реверберации при этом позволяет снизить неудобства, возникающие из-за отражения звука этими панелями.

Поскольку внешний вид материала не изменяется существенно при выполнении микрорельефов, то он остается хорошо пригодным для использования а промышленной сфере и в среде обитания как для оборудования коллективных, так и отдельных жилых помещений, современных или исторических.

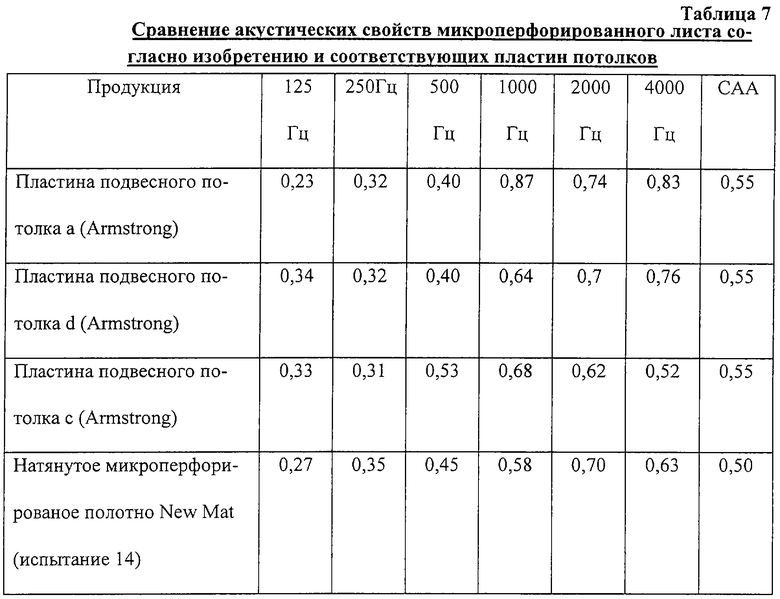

Акустические свойства материалов по настоящему изобретению полностью сопоставимы с таковыми соответствующих шумопоглощающих подвесных потолков, как это показано на приведенной ниже в качестве иллюстрации таблице 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Звукопоглощающая конструкция крыши большого помещения с сокращенным временем реверберации | 2018 |

|

RU2769015C2 |

| Звукопоглощающая конструкция и звукоизолированное помещение | 2017 |

|

RU2721615C1 |

| КОМПЛЕКС ДЛЯ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2017 |

|

RU2646996C1 |

| УСТРОЙСТВО КОЧЕТОВА ДЛЯ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2014 |

|

RU2583441C1 |

| КОМПЛЕКС КОЧЕТОВА ДЛЯ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2013 |

|

RU2547524C1 |

| УСТРОЙСТВО ДЛЯ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2016 |

|

RU2643205C1 |

| УСТРОЙСТВО ДЛЯ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2017 |

|

RU2663523C1 |

| КОМПЛЕКС ДЛЯ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2017 |

|

RU2671261C1 |

| БАГЕТ ДЛЯ КРЕПЛЕНИЯ НАТЯЖНОГО ПОТОЛКА | 2015 |

|

RU2580336C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2012 |

|

RU2500860C1 |

Изобретение относится к области строительства, в частности к конструкциям натяжных потолков. Листовой мягкий материал, толщиной менее 0,5 мм, предназначен для использования в натяжных конструкциях, в частности в фальшпотолках, причем этот материал имеет микрорельефы, образованные посредством выдавливания материала, обеспечивающие повышенный коэффициент акустического поглощения по сравнению с таким же материалом без микрорельефов. Технический результат изобретения заключается в улучшении акустических свойств потолка. 3 н. и 20 з.п. ф-лы., 12 ил., 9 табл.

| US 3782495 A, 01.01.1974.US 4343848 A, 10.08.1982.DE 19754107 C1, 25.02.1999.SU 1432157 A1, 23.10.1988. |

Авторы

Даты

2004-10-20—Публикация

2000-03-20—Подача