Изобретение относится к области нефтедобычи и предназначено для очистки скважин от асфальтено-смолистых и парафино-гидратных отложений (АСПГО), образующихся в процессе эксплуатации скважин.

Известен способ удаления АСПГО из скважины, включающий разрушение АСПГО путем подачи в скважину щелочного металла в защитном средстве. Щелочной металл представляет собой дисперсию. В качестве защитного средства используется дисперсионная среда - углеводородная обезвоженная жидкость. Щелочной металл вводят в соприкосновение с водой, которую подают в скважину после продавочной жидкости. Возникает термохимическая реакция в зоне АСПГО с выделением тепла, которое расплавляет АСПГО. Расплавленные отложения вымывают из скважины вытесняющей жидкостью (патент РФ 2028447, 1995).

Известный способ обладает недостатками:

- реализация известного способа предполагает использование большого объема углеводородной жидкости (нефть, керосин, их смеси), которую в качестве дисперсионной среды (защитного средства) закачивают в скважину для доставки щелочного металла в зону АСПГО;

- попадание щелочного металла, диспергированного в углеводородной обезвоженной жидкости в зону АСПГО носит вероятностный характер;

- поверхности частиц щелочного металла в дисперсии не имеют другой защиты, кроме углеводородной обезвоженной жидкости, при попадании такой дисперсии в скважину, где могут находиться другие жидкости, защитная функция обезвоженной жидкости ослабевает или совсем теряется, при этом может произойти бурая (учитывая площадь поверхности частиц закачанного объема щелочного металла), неуправляемая термохимическая реакция и необязательно в зоне отложений АСПГО;

- последовательная закачка щелочного металла в углеводородной обезвоженной жидкости, продавочной жидкости (углеводородная обезвоженная жидкость) или воды и наконец вытесняющей жидкости (углеводородная жидкость) может приводить к тому, что щелочной металл не сможет войти в соприкосновение с водой, а будет вытеснен на поверхность в среде углеводородной жидкости;

- процесс удаления АСПГО в соответствии с известным способом неуправляем, не поддается контролю и малоэффективен.

Известен способ изготовления гранул щелочного металла, помещенных в изолирующие капсулы, включающий введение утяжелителя и формирование изолирующих капсул. Изолирующие капсулы изготавливают обычно из алюминия, цинка в виде фольги с водоотталкивающим покрытием. Утяжелитель наносят совместно с битумом или консистентной смазкой на поверхность изолирующих капсул. Гранулы щелочного металла изготавливают методом экструзии и помещают в изолирующие капсулы. В качестве утяжелителя применяют растворяющиеся в нефти и/или воде соли металлов, или песок, или мелкодисперсный металл, например железо, свинец (патент РФ №2122628, 1998).

Недостатками известного способа являются следующие:

- для достижения достаточной массы изолирующей капсулы, позволяющей ей достичь в процессе погружения в скважине зоны АСПГО без существенных потерь реагирующего со средой в скважине щелочного металла, необходимо ввести большое количество утяжелителя с битумом на поверхность фольги капсулы, что делает оболочку капсулы плохо или вообще нерастворимой;

- нерастворяемая или плохо растворяемая оболочка капсулы не только засоряет скважину, что не допустимо, но и делает возможным протекание термохимической реакции внутри капсулы, при этом скапливающиеся внутри образовавшейся пустоты реакционные газы выталкивают капсулу из зоны АСПГО.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ удаления АСПГО с помощью устройства, включающего оболочку, выполненную из алюминия и заполненную химически активной массой, приготовленной на основе, по крайней мере, одного щелочного металла. Устройство снабжено транспортной оболочкой, которая несет защитную функцию перед употреблением в скважине, а специально сформированный внутри активной массы канал заполнен утяжелителем и специальными добавками, улучшающими эффективность очистки скважин (патент РФ №2105867, 1998).

Недостатками известного изобретения являются следующие:

- утяжелитель в устройстве сосредоточен таким образом, что в процессе термохимической реакции устройство теряет утяжелитель, а следовательно, и свою массу раньше, чем прореагирует вся активная масса устройства, что ведет к всплытию устройства или выталкиванию его реакционными газами из зоны АСПГО;

- между двумя половинками щелочного металла, из которых состоит активная часть устройства, возможно проникновение воды, находящейся в скважине, что приведет к термохимической реакции внутри устройства и его разрушению;

- незначительные отложения АСПГО в НКТ не подвергаются разрушению, так как диаметр устройства ограничен из-за возникающего в скважине поршневого эффекта и возможной бурной реакции площади активной массы торца устройства, если его диаметр будет значительно увеличен.

Задачей изобретения является получение результата, который может выражаться в создании эффективного способа разрушения АСПГО, включая и незначительные отложения как в остановленной, так и в продолжающей работать (добывать нефть в период разрушения АСПГО) скважинах с высокой вероятностью растворения продуктов реакции.

Технический результат достигается тем, что в способе разрушения асфальтено-смолистых и парафино-гидратных отложений (АСПГО) в скважине, включающем введение с устья в скважину удлиненных термохимических элементов из химически активной массы, приготовленной на основе, по крайней мере одного щелочного металла, заключенной в изолирующую оболочку с предварительным формированием в ней перед введением в скважину открытой ограниченной поверхности для обеспечения возможности взаимодействия непосредственно со скважинкой жидкостью, содержащей воду, осуществление термохимической реакции и продвижение ее очага по направлению к забою скважины по мере спуска термохимических элементов под действием собственной силы тяжести и разрушения АСПГО, используют термохимические элементы, в которых утяжелитель распределен по всему объему химически активной массы, разрушение АСПГО осуществляют поэтапно, увеличивая диаметр условного прохода в АСПГО последовательным введением термохимических элементов увеличивающегося наружного размера, причем на последнем этапе вводят удлиненные термохимические элементы с продольным, сквозным осевым каналом.

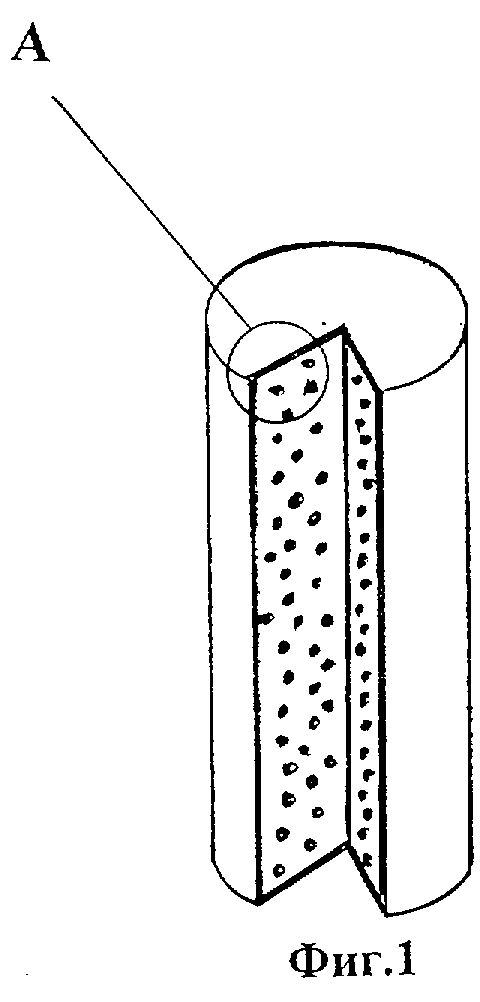

Как правило, используют удлиненные термохимические элементы цилиндрической формы, открытую ограниченную поверхность формируют в нижней части изолирующей оболочки. При необходимости осуществляют подлив воды с устья в скважину. В термохимическом элементе, включающем химически активную массу, приготовленную на основе, по крайней мере, одного щелочного металла, заключенную в изолирующую оболочку, выполненную с возможностью формирования в ней открытой ограниченной поверхности, и утяжелитель, согласно изобретению утяжелитель распределен по всему объему химически активной массы и представляет собой частицы материала с удельным весом более единицы и размерами не более 0,5 мм.

В предпочтительном варианте термохимический элемент выполнен удлиненным цилиндрической формы, а химически активная масса содержит натрий, при этом утяжелитель распределен по всему объему химически активной массы равномерно.

Химически активная масса может содержать в качестве, по крайней мере, второго щелочного металла литий в количестве не более 6% химически активной массы.

Материалом утяжелителя является песок, барит, железные опилки.

Изолирующая оболочка выполнена из алюминиевой фольги, на внутреннюю сторону которой нанесен битум, а на внешнюю - парафин или трансформаторное масло.

Предусмотрен вариант выполнения термохимического элемента с продольным сквозным осевым каналом.

Возможно применение термохимических элементов в виде связки из 2-3 элементов, скрепленных последовательно, например, полоской алюминиевой фольги.

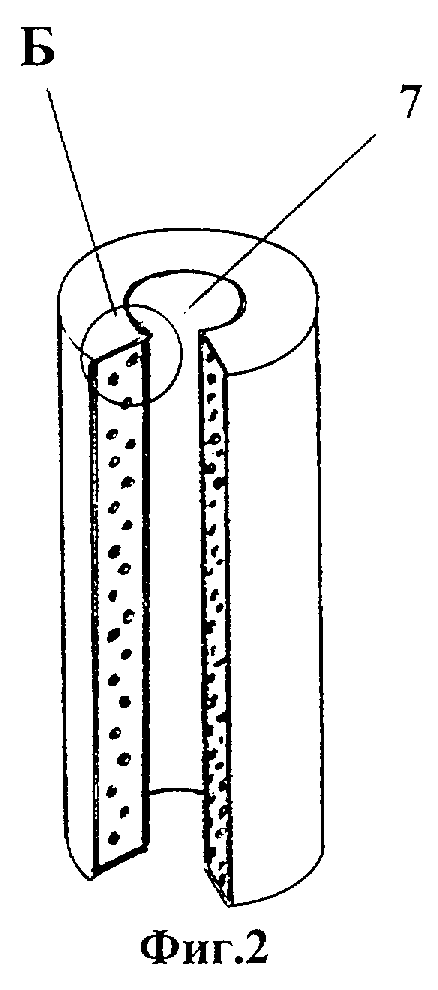

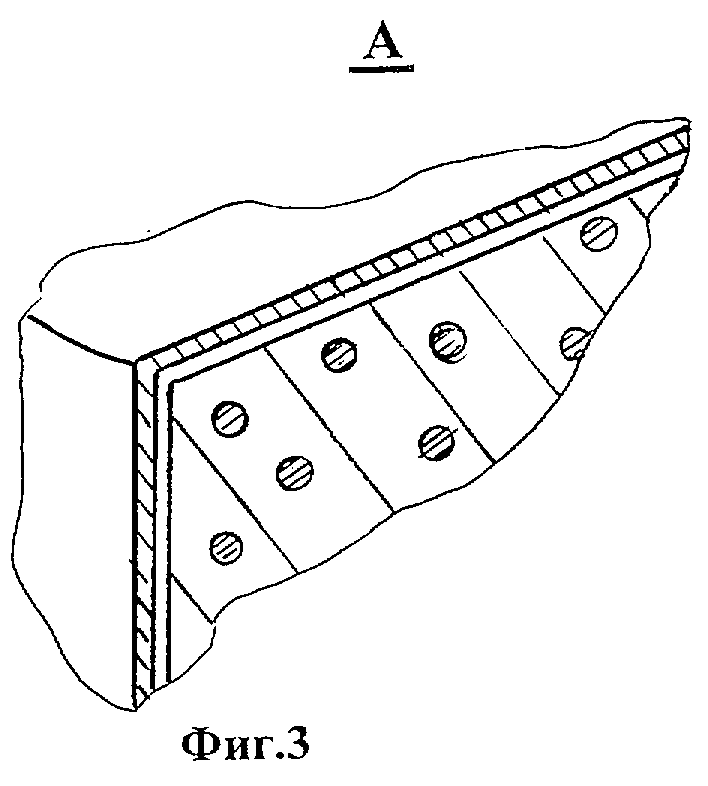

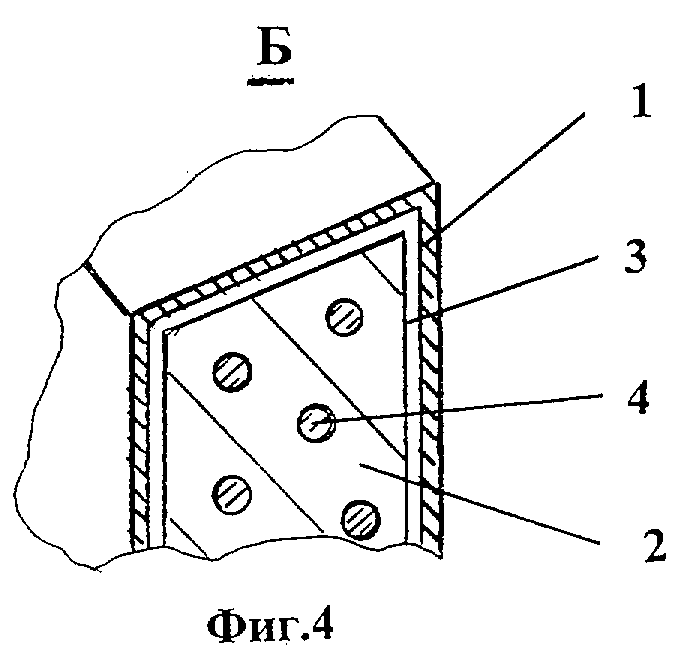

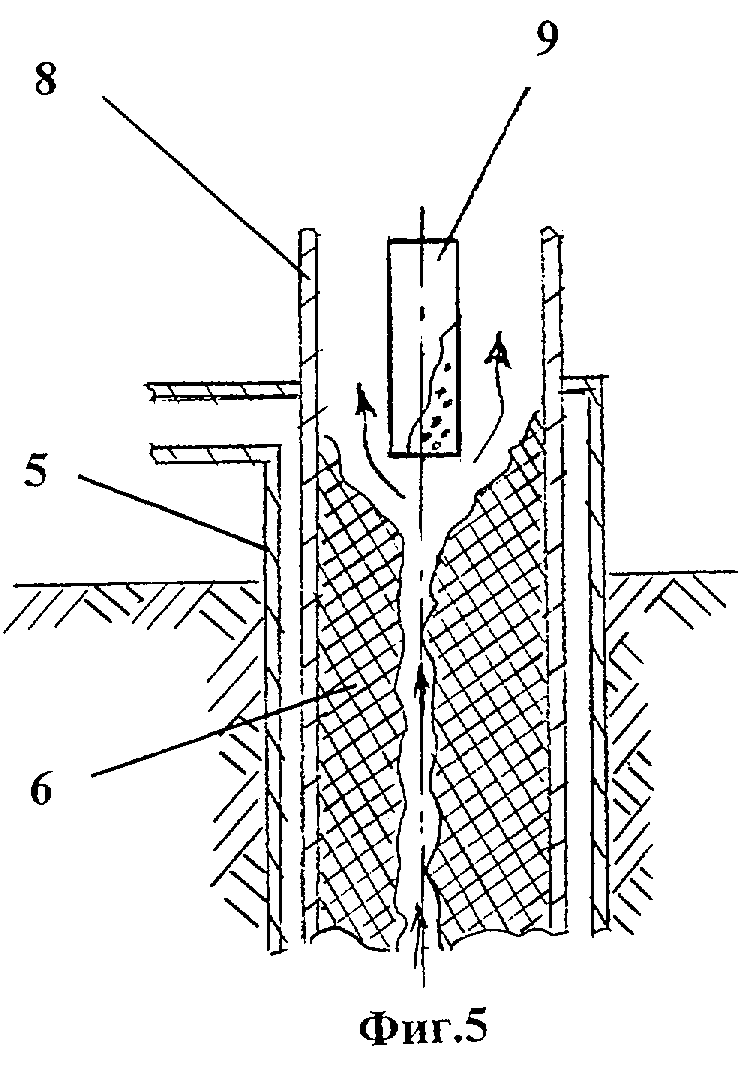

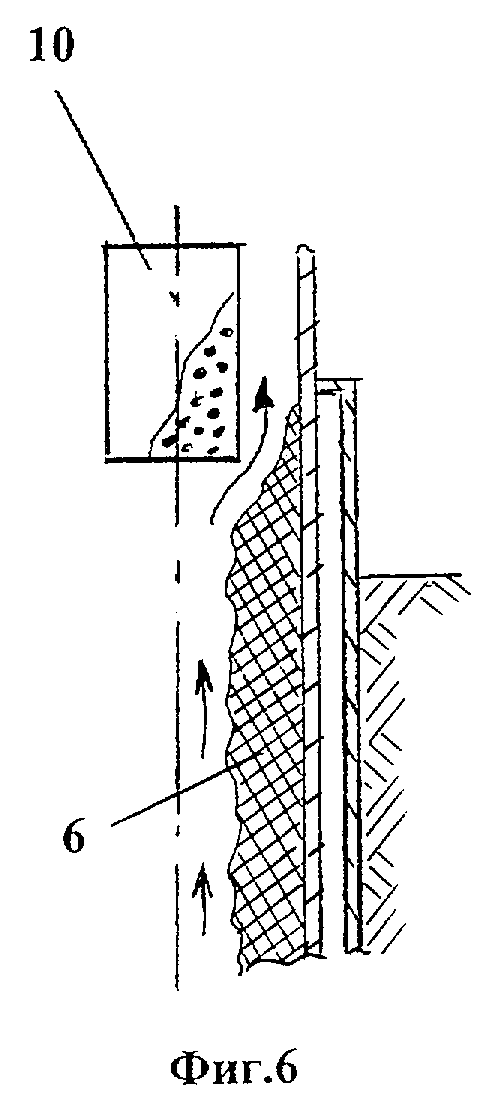

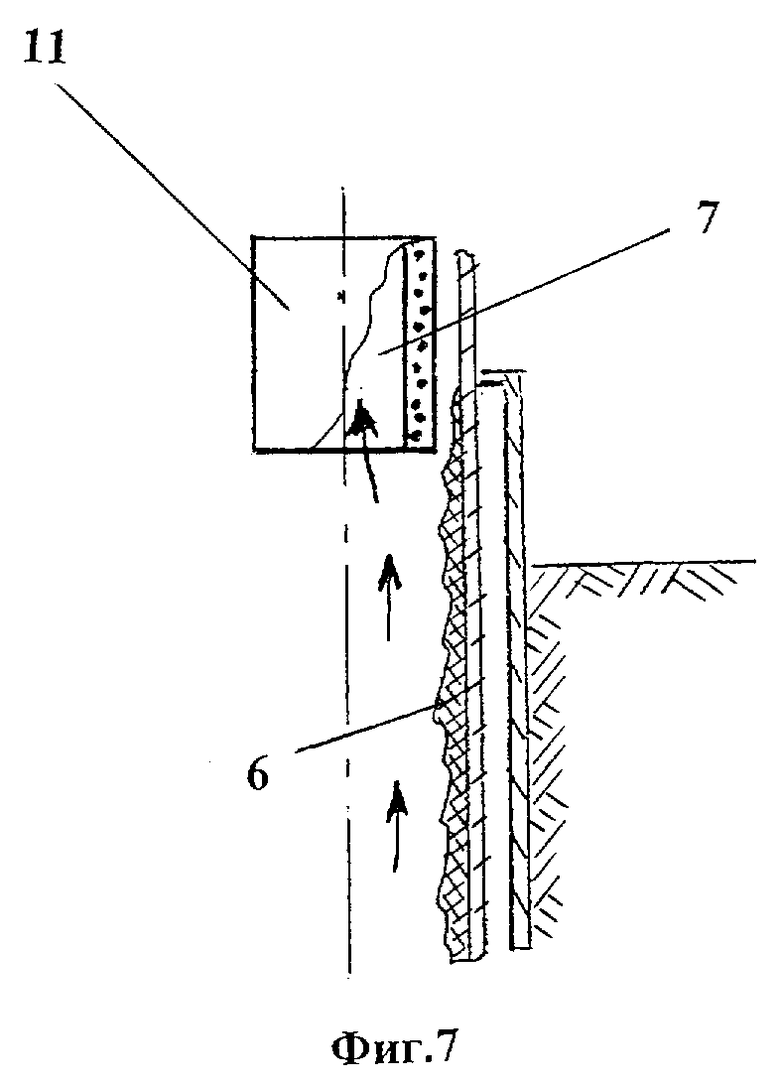

На фиг.1 показан термохимический элемент с равномерно распределенным утяжелителем по всему объему активной массы; на фиг.2 показан термохимический элемент с продольным, сквозным осевым каналом; на фиг.3 укрупненно показан фрагмент А на фиг.1; на фиг.4 - фрагмент Б на фиг.2; на фиг.5 показана схема первого этапа реализации способа (используется термохимический элемент наружным размером D1); на фиг.6 - схема второго этапа реализации способа (используются термохимические элементы наружным размером D2; на фиг.7 - схема последнего этапа реализации способа (используются термохимические элементы наружным размером D3 с продольным сквозным осевым каналом).

Термохимический элемент во всех случаях содержит изолирующую оболочку 1, выполненную из химически активного материала - алюминия (например, алюминиевой фольги). Изолирующая оболочка 1 заполнена химически активной массой 2, приготовленной на основе, по крайней мере, одного щелочного металла, например натрия. Внутренняя сторона (внутренняя поверхность) изолирующей оболочки 1 может быть покрыта инертной углеводородной композицией 3, например нанесенным на нее битумом, а наружная (внешняя) - нанесенным на нее парафином или трансформаторным маслом (не показано), что позволяет улучшить изоляционные свойства изолирующей оболочки 1. Утяжелитель 4, например барит или железо (опилки), с размером частиц не более 0,5 мм, равномерно распределен по всему объему химически активной массы. Количество утяжелителя 4 подбирается с таким расчетом, чтобы масса термохимического элемента обеспечивала бы его движение под действием собственной силы тяжести в скважинной жидкости в условиях скважины 5, в т.ч. в случае, когда скважина 6 продолжает работать в процессе разрушения АСПГО 6. Изолирующая оболочка 1 может быть заполнена химически активной массой, представляющей собой сплав на основе различных щелочных металлов, например натрия и лития. В таком сплаве достаточно до 6% лития в химически активной массе, что незначительно сказывается на стоимостных показателях, но существенно повышает устойчивость термохимических элементов при возможном увеличении температурной нагрузки при работе в скважине с особыми условиями. Термохимический элемент может быть выполнен с продольным сквозным осевым каналом 7.

Реализуется способ следующим образом. Перед введением с устья в лубрикатор и далее в насосно-компрессорную колонну (НКТ) 8 скважины 5 с одного торца термохимического элемента удаляется изолирующая оболочка 1, т.е. формируется открытая ограниченная поверхность химически активной массы 2, и этим торцом термохимический элемент ориентируется вниз. Присутствующая в скважинной жидкости вода взаимодействует с поверхностью химически активной массы 2, возникает термохимическая реакция, при этом реакция будет локализована доступной для взаимодействия площадью химически активной массы 2. Термохимический элемент, опускаясь по действием собственной силы тяжести, будет продвигать очаг локальной термохимической реакции по НКТ 8 в сторону забоя, а выделяющееся в результате реакции тепло будет последовательно разрушать АСПГО 6. При необходимости (в случае недостаточности воды в скважинной жидкости) осуществляют подлив воды с устья в скважину через лубрикатор. Выделяющиеся в процессе термохимической реакции газы барботируют через реакционную среду, способствуют массо- и теплообмену системы. Разрушение АСПГО 6 осуществляют поэтапно, увеличивая размер условного проходного канала (прохода) в АСПГО 6, для этого последовательно вводят термохимические элементы 9,10, 11 увеличивающегося наружного размера, например диаметра (D1<D2<D3). На последнем этапе вводят удлиненные термохимические элементы 11 цилиндрической формы с продольным, сквозным осевым каналом 7 с наружным диаметром D3.

Пример. В скважине находится колонна НКТ с внутренним диаметром 62 мм. Используются термохимические элементы удлиненные цилиндрической формы. На первом этапе расширяют условный проход в НКТ в зоне АСПГО, применяя термохимические элементы малого диаметра (D1=26-30 мм). Затем на втором этапе вводят термохимические элементы среднего диаметра (D2=32-36 мм), которыми разрушают основную массу АСПГО. На последнем этапе вводят термохимические элементы большого диаметра до (D3=55 мм) с продольным сквозным осевым каналом, которые позволяют разрушить остатки АСПГО на внутренней поверхности НКТ. Благодаря наличию продольного сквозного осевого канала скважинная жидкость беспрепятственно проходит внутри термохимического элемента, исключая его подъем из зоны АСПГО, т.к. снижается “поршневой эффект” и гидравлические сопротивления. При значительной мощности АСПГО в скважине, а также при большой глубине их распространения от дневной поверхности в скважину могут вводить термохимические элементы не по одному, а в виде связки из 2-3 элементов, скрепив их последовательно, например, полоской алюминиевой фольги, которая в процессе термохимической реакции реагирует со щелочью и растворяется. Это позволяет ускорить процесс и улучшить качество очистки.

Для разрушения АСПГО, требующих повышения температуры в зоне реакции (в очаге) до 100°С, а также, как правило, в скважинах с пульсирующим жидкостным потоком, где отвод тепла, несмотря на затухание реакции, временно прекращается, используют термохимические элементы с активной массой, состоящей из сплава натрия и лития.

В конструкции предлагаемого термохимического элемента отсутствуют внутренние полости в теле химически активной массы, что делает невозможным его разрушение изнутри в период нахождения в скважине, а химически активная масса сохраняет свой удельный вес на протяжении всей термохимической реакции, т.к. в реакцию она вступает послойно, начиная снизу. Материал утяжелителя выпадает в осадок и перемещается вниз под действием собственной силы тяжести и основная его масса скапливается в зумпфе скважины.

Использование изобретения позволяет осуществлять эффективное разрушение АСПГО как в остановленной, так и в продолжающей работать скважинах.

Изобретение относится к области нефтедобычи и предназначено для очистки скважин от асфальтено-смолистых и парафино-гидратных отложений (АСПГО), образующихся в процессе эксплуатации скважин. При реализации способа используют термохимический элемент, включающий химически активную массу, приготовленную на основе, по крайней мере, одного щелочного металла, заключенную в изолирующую оболочку. Утяжелитель распределен равномерно по всему объему химически активной массы и представляет собой частицы материала с удельным весом более единицы и размерами не более 0,5 мм. Химически активная масса может быть выполнена из сплава натрия с литием. Количество лития не более 6% химически активной массы. Изолирующая оболочка выполнена с возможностью формирования в ней, предварительно перед введением в скважину элемента, открытой ограниченной поверхности для взаимодействия химически активной массы непосредственно со скважинной жидкостью. Термохимические элементы вводят с устья через лубрикатор в скважину. При взаимодействии химически активной массы с водой, содержащейся в скважиной жидкости, возникает термохимическая реакция с выделением тепла. Очаг реакции продвигается по направлению к забою под действием собственной силы тяжести и разрушения АСПГО. Разрушение АСПГО производят, поэтапно увеличивая размер условного прохода в АСПГО. Для этого последовательно вводят термохимические элементы увеличивающегося наружного размера. На последнем этапе вводят удлиненные термохимические элементы с продольным, сквозным осевым каналом. Использование изобретения позволяет осуществлять эффективное разрушение АСПГО как в остановленной, так и в продолжающей работать скважинах. 2 н. и 10 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ АСФАЛЬТЕНО-СМОЛИСТЫХ И ПАРАФИНОГИДРАТНЫХ ОТЛОЖЕНИЙ В СКВАЖИНЕ | 1997 |

|

RU2105867C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ И/ИЛИ ПАРАФИНОГИДРАТНЫХ ОТЛОЖЕНИЙ | 1997 |

|

RU2122628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРОВАННОЙ КАПСУЛЫ | 2001 |

|

RU2203395C1 |

| Устройство для удаления гидратопарафиновых отложений | 1990 |

|

SU1810495A1 |

| US 6138753 A, 31.10.2000 | |||

| US 6269877 B1, 07.08.2001. | |||

Авторы

Даты

2004-10-20—Публикация

2003-12-16—Подача