Область техники, к которой относится изобретение

Настоящее изобретение относится к клапанам подачи топлива, предназначенным для применения в контуре впрыскивания потока топлива в турбореактивный двигатель или, в более общем смысле, в авиационный двигатель. Такой клапан предназначается для включения его в состав замкнутой системы сервоуправления, регулирующей поток топлива, направляемый в форсунки авиационного двигателя.

Уровень техники

Клапаны подачи топлива хорошо известны для современного состояния техники в данной области, и они обеспечивают возможность регулирования проходного сечения канала топливоподачи и, следовательно, возможность регулирования расхода топлива, направляемого в двигатели. Например, из описания изобретения к патенту Франции №2747174, представленному для регистрации компанией "САММ" /“Сосьете д'Аппликасьон де Машин Мотрис” - компания по применению движущих механизмов/ известно применение клапана такого типа в конструкции гидравлического распределительного устройства, предназначенного для авиационных систем сервоуправления. Распределительное устройство клапанного типа, рассматриваемое в указанном описании изобретения, содержит стержень, установленный таким образом, чтобы иметь возможность свободно проворачиваться внутри неподвижной втулки, вставленной в корпус, причем имеется также соответствующий кольцевой элемент, вставляемый между стержнем клапана и втулкой. В стержне клапана выполнено отверстие, которое более или менее совпадает с соответствующим отверстием во втулке, в которой этот стержень может свободно проворачиваться. При проворачивании стержня клапана происходит регулирование проходного сечения канала топливоподачи и, следовательно, расхода топлива. В клапанах, управление которыми осуществляется при помощи нагнетательного насоса с электрогидравлическим сервоуправлением, этот стержень проворачивается при помощи гидравлической регулировочной системы, в которой в качестве текучей среды, обеспечивающей регулирование, применяется находящееся под давлением топливо.

Преимущества этого типа клапана подачи топлива хорошо известны, и, в частности, больше уже нет никакой необходимости в демонстрации его надежности, учитывая то обстоятельство, что в течение целого ряда лет он находится в эксплуатации. Однако у клапанов, регулируемых при помощи нагнетательного насоса с электрогидравлическим сервоуправлением, приводимого в действие потоком топлива, имеются также и свои недостатки, которые выражаются, в частности, в том, что по причине необходимости обеспечить работу управляющих устройств, осуществляющих регулирование, когда расход топлива находится на своем самом низком уровне, необходимо все равно подавать достаточно большое количество топлива в насос, обеспечивающий работу этих управляющих устройств, осуществляющих регулирование. Такое преднамеренное завышение номинальных эксплуатационных показателей и, следовательно, размерно-весовых характеристик насоса, а также количества и, следовательно, веса принимаемого на борт топлива с учетом довольно значительного веса самих устройств, осуществляющих регулирование, приводит к удорожанию совершаемых полетов из-за чрезмерно большого эксплуатационного веса.

Эти устройства могут заклинивать, если подаваемое в них топливо загрязнено, что чревато увеличенным риском возникновения отказов в работе. Для того, чтобы избежать опасности замерзания топлива в осуществляющих регулирование устройствах при нахождении на больших высотах, должно быть предусмотрено подогревание топлива, прежде чем допустить поступление его в указанные устройства, осуществляющие регулирование. Если насос имеет завышенные размерно-весовые характеристики в расчете на обеспечение удовлетворительных параметров потока топлива, поступающего в устройства, осуществляющие регулирование, то тогда и теплообменник, в котором подогревается топливо, должен будет также иметь увеличенные размеры, что, соответственно, приводит к дополнительному увеличению веса. Испытания клапана не могут быть проведены, если этот клапан во время испытания не будет находиться под давлением, а это означает, что должен быть произведен запуск авиационных двигателей. И наконец, когда производится замена клапана, необходимо в ремонтной мастерской уделить особое внимание тому, чтобы предотвратить попадание каких-либо инородных тел внутрь клапана, а на практике это означает, что клапан не может быть быстро заменен в оперативном порядке.

В заявке на патент Франции, предъявленной к регистрации 13 сентября 1972 г. под №7232411, с притязанием на приоритет относительно заявки на патент США, поданной 15 декабря 1971 г, под №208249, описывается клапан со сферическим закрывающим устройством 20. Данное закрывающее устройство 20 представляет собой сферу, внутри которой выполнен сквозной цилиндр.

Электродвигатель 84, расположенный снаружи корпуса 12 клапана, приводит закрывающее устройство 20 во вращательное движение, сообщаемое ему от вала 86 электродвигателя через понижающую передачу, расположенную снаружи корпуса 12, и выходную шестерню 78. Выходная шестерня 78 находится в зацеплении с зубчатым сектором 60, соединенным с закрывающим устройством. Путь, по которому жидкость проходит через этот клапан, соответствует траектории, очерчиваемой линией, расположенной в плоскости, перпендикулярной по отношению к оси проворачивания закрывающего устройства. С наружной стороны клапан герметизируется при помощи уплотнений 26, 28 и тефлоновой дополнительной детали 30.

Хорошо известно, что полная герметизация при применении уплотнения между двумя деталями, которые движутся одна относительно другой, не может быть обеспечена, если к подвижной детали не будет приложено давление, что требует получения увеличенного вращающего момента на подвижной детали.

Сущность изобретения

Клапан, выполненный в соответствии с настоящим изобретением, работает на электрической энергии, а не на гидравлической энергии.

Следовательно, при этом уже не существует какой-либо опасности, связанной с загрязнением топлива, приводящим к возникновению отказов в работе, отсутствует также при этом какая-либо необходимость в подогревании топлива, что способствует уменьшению веса благодаря отказу от применения соответствующего теплообменника, а также в значительной мере повышает надежность устройства, выполненного в соответствии с настоящим изобретением. Отказ от применения топлива в качестве движущего фактора может способствовать снижению суммарного веса всех средств, необходимых для обеспечения надлежащего функционирования клапанных устройств, осуществляющих регулирование, а следовательно, и снижению веса всего турбореактивного двигателя в целом. Кроме того, соответствующее снижение веса обеспечивается также и благодаря меньшим размерным показателям насосных систем, применяемых в схемах подачи топлива турбореактивных двигателей. Как уже было упомянуто в приведенном здесь выше описании, эти размерные характеристики зависят от той величины расхода топлива, которую необходимо обеспечить для приведения в действие соответствующих компоновочных узлов гидросистемы, когда турбореактивный двигатель работает с очень низкой частотой вращения, и, следовательно, когда насос показывает очень низкую производительность. Таким образом, полное отсутствие какого-либо потока, который был бы необходим при применении гидросистемы для того, чтобы обеспечить приведение в действие соответствующих устройств, осуществляющих регулирование, означает, что клапан, выполненный в соответствии с настоящим изобретением, способен обеспечить получение улучшенных размерно-весовых показателей насосной системы. Следовательно, при этом будет наблюдаться также, и снижение общего веса всего турбореактивного двигателя в целом. Кроме того, клапан, выполненный в соответствии с настоящим изобретением, может быть также отрегулирован предварительно таким образом, чтобы обеспечивать подачу топлива точно в таком количестве, какое необходимо для осуществления воспламенения в турбореактивном двигателе, либо для подогрева, когда реактивный двигатель имеет систему подогрева, как это, например, имеет место на двигателях, предназначенных для применения на самолетах Военно-Воздушных Сил, даже в том случае, если такое происходит еще до того, как топливо пройдет через этот клапан. Вследствие этого, наблюдается весьма существенное улучшение эксплуатационных характеристик турбореактивного двигателя как в отношении его функциональных возможностей, так и в отношении скорости воспламенения. Испытания клапана, выполненного в соответствии с настоящим изобретением, могут проводиться без подвода к нему какой-либо гидравлической энергии, а это означает, что эти испытания можно проводить, не приводя турбореактивный двигатель во вращение. В результате, намного упрощается техническое обслуживание турбореактивного двигателя. И наконец, как уже было отмечено в приведенном здесь выше описании, замена клапана, выполненного в соответствии с настоящим изобретением, в последующие его испытания могут проводиться без необходимости осуществлять при этом запуск реактивного двигателя, благодаря чему клапан, выполненный в соответствии с настоящим изобретением, становится таким элементом, замену которого можно проводить в оперативном порядке.

Подводя итог вышесказанному, следует особо отметить, что клапан, выполненный в соответствии с настоящим изобретением, обладает повышенным коэффициентом готовности к эксплуатации и к техническому обслуживанию, он более безопасен и надежен в работе, для него характерны более низкие затраты, связанные с проведением его технического обслуживания и приобретением его в собственность, техническое обслуживание этого клапана в значительной мере упрощено, эксплуатационные характеристики его улучшены, и, кроме того, вес комплектующих узлов, обеспечивающих надлежащее исполнение клапаном своей функции в отношении регулирования, снижен, а, по своим размерам, он выполнен более компактным.

В соответствии с настоящим изобретением, управление клапаном осуществляется с помощью узла электродвигателя и механической понижающей передачи, имеющей большое передаточное число при редуцировании, причем выходной вал электродвигателя подведен к одному концу понижающей передачи, а выходной вал понижающей передачи регулирует положение стержня распределительного устройства, сообщая ему соответствующее движение через шестеренчатую систему, а также с помощью упомянутого распределительного устройства.

Подытоживая вышеизложенное, можно сказать, что настоящее изобретение относится к клапану подачи топлива с непосредственным электрическим управлением, содержащему:

- узел распределения топлива, содержащий:

- впускное отверстие для подвода топлива,

- втулку, содержащую первое отверстие,

- подвижный стержень, вставленный в эту втулку и содержащий второе отверстие,

- выпускное отверстие для отвода топлива, проходное сечение которого зависит от степени совмещения первого отверстия, выполненного во втулке, и второго отверстия, выполненного в стержне, между собой;

- средство для регулирования положения стержня с целью изменения размера указанного проходного сечения, определяемого степенью совмещения первого и второго отверстий друг с другом;

при этом указанный клапан отличается тем, что указанное средство для регулирования положения стержня включает в себя следующий элемент, вставленный в корпус клапана, сообщающийся с указанным узлом распределения топлива:

- бесколлекторный электродвигатель, совершающий вращательное движение вокруг оси АА’, причем этот электродвигатель приводит в действие механическую понижающую передачу в сборе, которая содержит входной вал и выходную шестерню или выходной вал, предназначенные для передачи движения с понижающей передачи в сборе, в результате чего происходит передача вращательного движения электродвигателя на указанный стержень, совершающий при этом соответствующее перемещение, сопровождающееся изменением степени совмещения первого и второго отверстий друг с другом, что и приводит к соответствующему изменению указанного проходного сечения.

Впускное отверстие для подвода топлива выполнено таким образом, чтобы иметь постоянное проходное сечение и располагаться перпендикулярно по отношению к оси проворачивания указанного стержня. Таким образом, впускное отверстие для подвода топлива проходит параллельно оси проворачивания стержня клапана. В результате отверстие располагается на цилиндрической стенке стержня, концентричной относительно оси стержня. Следовательно, выпускное отверстие для отвода топлива располагается перпендикулярно по отношению к оси стержня клапана.

Следует отметить, что отверстие может как бы состоять из нескольких отдельных отверстий или прорезей, выполненных в стенке. Желательно, чтобы все эти отдельные отверстия, выполненные в стержне, которые все вместе образуют одно общее отверстие стержня, удовлетворяли требованиям сохранения своей симметричности при вращательном смещении их относительно оси проворачивания стержня.

Те же самые соображения относятся и к отверстиям, выполненным во втулке. Таким образом, в общем, будет иметься, по меньшей мере, два отверстия.

Хотя электродвигатель в рассматриваемом здесь ниже примере осуществления настоящего изобретения и является электродвигателем вращательного типа, тем не менее нет никаких причин полагать, что этот электродвигатель не может представлять собой также и такой: электродвигатель, который совершает движение в осевом направлении, сообщая при этом стержню клапана поступательное движение в осевом направлении или же соответствующее вращательное движение. Предпочтительно, чтобы этот электродвигатель был оборудован резервными статорами для большей эксплуатационной безопасности. Предпочтительно также, чтобы ротор электродвигателя представлял собой выполненный в виде одной цельной детали ротор, стороны которого были бы параллельны оси ротора, например, это могут быть шесть или восемь сторон, образующих в поперечном сечении ротора соответственно шестигранник или восьмигранник. Предпочтительно, чтобы электродвигатель был оборудован средствами для определения углового положения ротора при проворачивании его вокруг своей оси в любой текущий момент, например, это могут быть магниты, расположенные с каждой стороны, под воздействием магнитного потока которых происходило бы соответствующее изменение сигнала, передаваемого через один или несколько датчиков, работающих с использованием эффекта Холла, которые могут быть при этом расположены на той же самой высоте в осевом направлении, что и указанные магниты.

Статор электродвигателя и его ротор, размещенные в корпусе клапана, сообщающемся с указанным узлом распределения топлива, погружены в разогретое топливо, что позволяет предотвратить возникновение проблем, связанных с протечками уплотнений между стержнем клапана и электродвигателем.

Перечень фигур чертежей

Прочие преимущества и отличительные признаки настоящего изобретения станут очевидными при рассмотрении приведенного здесь ниже подробного описания изобретения, которое ведется на примере осуществления данного изобретения со ссылками на прилагаемые чертежи, на которых:

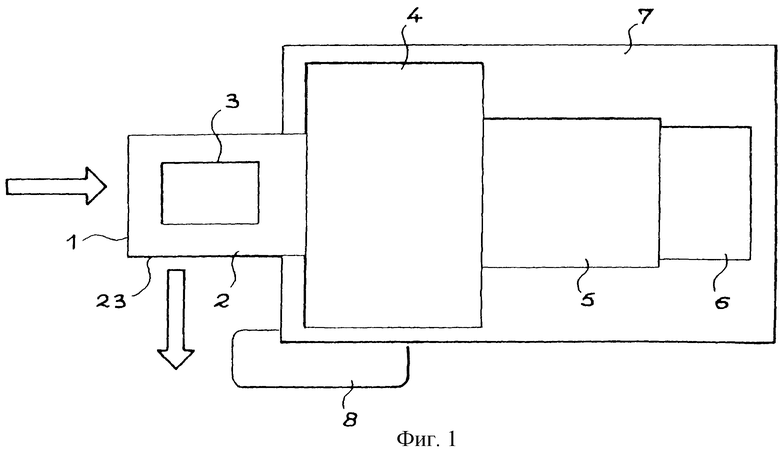

- фиг.1 представляет собой схематическое изображение клапана, выполненного в соответствии с настоящим изобретением;

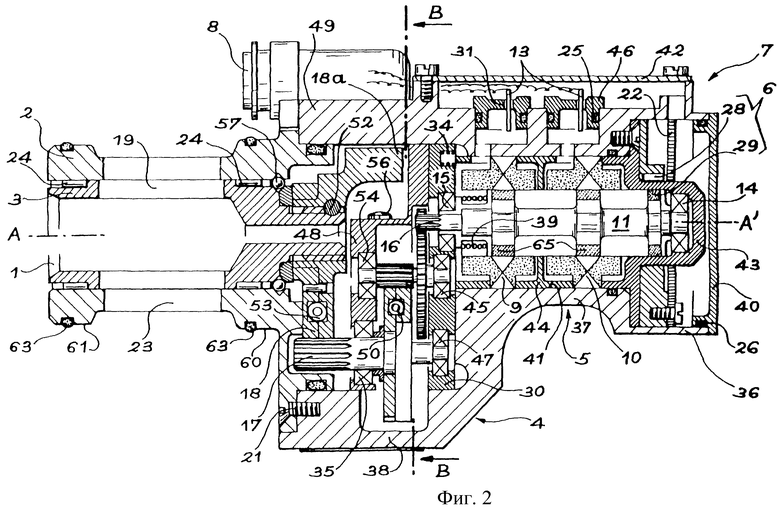

- фиг.2 представляет собой продольное сечение одного из примеров исполнения клапана в соответствии с настоящим изобретением по схеме, показанной на фиг.1;

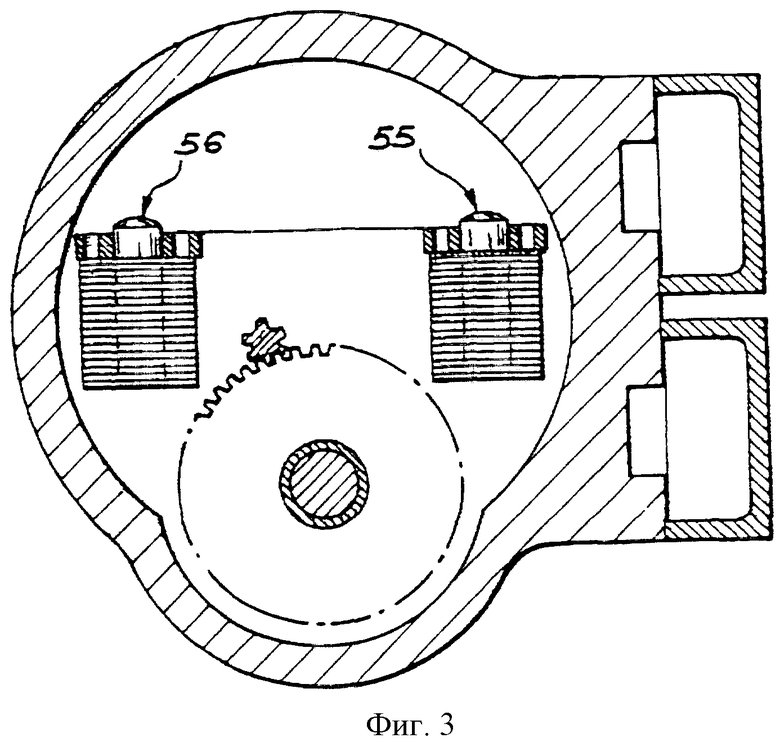

- фиг.3 представляет собой поперечное сечение, проведенное по линии ВВ на фиг.2;

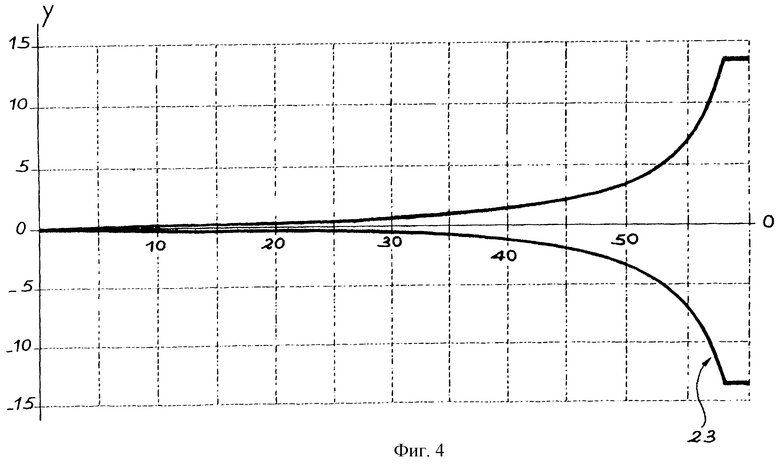

- фиг.4 представляет собой вариант исполнения отверстия во втулке в соответствии с настоящим изобретением.

Сведения, подтверждающие возможность осуществления изобретения.

В приведенном здесь ниже описании элементы, предназначенные для выполнения одинаковых функций, обозначены одними и теми же номерами позиций. Как показано на фиг.1, клапан, выполненный в соответствии с настоящим изобретением, имеет впускное отверстие I для подвода топлива и втулку 2, внутрь которой вставлен стержень 3, имеющий возможность свободно в ней проворачиваться, и в которой выполнено отверстие, не показанное на фиг.1. Стержень 3 получает вращательное движение от механической понижающей передачи 4, имеющей большое передаточное число при редуцировании. Эта механическая понижающая передача приводится сама во вращение при помощи узла электродвигателя 5, имеющего резерв. В данном случае под таким резервом понимается то, что электродвигатель 5 снабжен сдвоенным статором, выполненным таким образом, чтобы обеспечивалась возможность перехода в работе с одного статора, входящего в этот сдвоенный статор, на другой, например, при возникновении сбоев в подаче электроэнергии или при наличии каких-либо иных неполадок. Электродвигатель 5 снабжен датчиками положения 6, обеспечивающими получение данных относительно действительного положения вала электродвигателя 5 и, следовательно, стержня клапана, по углу их поворота в текущий момент. Электродвигатель 5 и понижающая передача 4 размещены внутри корпуса 7. Корпус 7 оборудован соответствующими средствами, которые на фиг.1 не показаны, а предназначаются эти средства, во-первых, для крепления втулки 2 к корпусу с обеспечением при этом герметичности и, во-вторых, для подсоединения электрических разъемов 8 от источника питания к электродвигателю. Вставные электрические разъемы 8 имеют резерв в том смысле, что они снабжены соединителями, необходимыми для подключения к источнику питания как первого, так и второго статоров электродвигателя. Кроме того, в них предусматривается также наличие соответствующих соединителей, необходимых для подключения печатной схемы, способной генерировать сигналы, соответствующие положению вала электродвигателя по углу его поворота, о чем будет рассказано в приведенном здесь ниже описании. Элементы, представленные на фиг.1, показаны более подробно на фиг.2, на которой изображено продольное сечение, проведенное через клапан, выполненный в соответствии с настоящим изобретением.

Как показано на фиг.2, корпус 7, который может, например, быть изготовлен из какого-либо легкого сплава, такого, к примеру, каким является алюминиевый сплав, содержит следующие составные части, перечисляемые здесь по порядку сверху вниз в осевом направлении АА’ корпуса 7, прежде всего идет его верхняя концевая часть 36, за которой следуют верхняя центральная часть 37, нижняя центральная часть 38 и нижняя концевая часть 49. В верхней центральной части 37 и в нижней центральной части 38 расположены соответственно электродвигатель 5 и понижающая передача 4.

В верхней концевой части 36 размещается подшипниковая опора 43, выполненная в виде блока подшипников и изготовленная из твердого металла, например, из титана или из титанового сплава. Помимо выполнения основной своей функции в качестве опоры, представляющей собой блок подшипников, указанная подшипниковая опора 43, выполненная в виде блока, совместно с установленным внутри корпуса уплотнительным кольцом круглого поперечного сечения образует уплотнение для топлива.

В нижней концевой части 49 корпуса 7 содержится втулка 2 распределительного устройства. Уплотнение между втулкой 2 и корпусом 7 обеспечивается при помощи уплотнительного кольца круглого поперечного сечения, расположенного в плоскости, перпендикулярной по отношению к оси АА’.

Уплотнение, установленное между корпусом 7 и втулкой 2, представляет собой фактически уплотнение, которое герметизирует внутреннюю полость корпуса клапана относительно окружающего его снаружи пространства. Однако между узлом распределения топлива, в котором, по существу, содержатся втулка 2 и стержень 3, и корпусом 7, в котором содержатся узел электродвигателя и понижающей передачи в сборе, нет никакого уплотнения. Эта отличительная особенность обеспечивает соответствующее преимущество, заключающееся в том, что при этом устраняются всякие проблемы, связанные с применением уплотнений вращающегося типа.

Как уже было упомянуто в приведенном здесь выше описании, электродвигатель 5 представляет собой бесколлекторный электродвигатель постоянного тока. Для обеспечения соответствующего резерва он содержит два статора 9 и 10, установленных таким образом, чтобы иметь возможность свободно перемещаться со скольжением внутри центральной цилиндрической полости 41, выполненной в верхней центральной части 37 корпуса 7. Статоры 9 и 10 расположены таким образом, чтобы отделяться один от другого при помощи дистанционной втулки 44. Дистанционная втулка 44 выполнена в виде кольцевой перегородки, опирающейся на стенку высверленной центральной цилиндрической полости 41, и имеет опорную часть и отходящую от нее внутрь в радиальном направлении перегородочную часть.

Эта радиальная перегородка обеспечивает разделение обмоток статоров 9 и 10 между собой.

Дистанционная втулка 44 подпружинена в осевом направлении при помощи аксиально расположенных пружин 34, вставленных, по меньшей мере, частично в соответствующие глухие отверстия, выполненные в промежуточной подшипниковой опоре 30, представляющей собой блок подшипников, которая будет рассмотрена более подробно в приведенном здесь ниже описании. Эти два статора 9 и 10 устанавливаются так, чтобы совпадать по фазе друг относительно друга, при помощи соответствующих штифтов.

Электрические соединения, обеспечивающие подвод электроэнергии от разъемов 8 к обмоткам статоров 9 и 10, осуществляются с помощью двух герметизированных перемычек 13, вставляемых в соответствующие отверстия в корпусе 7 и выполненных внутри стеклянных гранул, вводимых внутрь через соответствующие отверстия, предусмотренные в детали 46.

Эта деталь 46 вставляется в отверстие, высверленное с наружной стороны корпуса 7, и ось которого перпендикулярна по отношению к оси АА’. Уплотнение этой детали в корпусе обеспечивается при помощи уплотнительного кольца 25 круглого поперечного сечения, а сама деталь 46, изготавливаемая предпочтительно из стали, крепится к корпусу винтами.

Электродвигатель 5 содержит также ротор 11, выполненный в виде одной цельной детали. Этот ротор имеет восемь плоских сторон, образующих восьмигранник, причем плоскости этих сторон параллельны оси АА’. Магниты 65, образующие собой лопасти ротора 11, крепятся по одной к каждой из восьми его сторон. Предпочтительно, чтобы эти магниты приклеивались, пришлифовывались и крепились за счет использования усадочных свойств материала. В предпочтительном варианте их исполнения они изготавливаются из какого-либо редкоземельного элемента, каковым, к примеру, является самариевый кобальт, что позволяет уменьшить их вес. Вал ротора центрируется по оси АА’ корпуса. Верхний конец вала устанавливается по горячепрессовой посадке в шариковом подшипнике 14, запрессованном в опору 43, представляющую собой блок подшипников. Кроме того, на каждой из восьми плоскостей ротора в непосредственной близости от верхней части ротора установлены также магниты 29, обеспечивающие работу переключающих устройств и чувствительных элементов датчиков. Своим нижним концом вал ротора 11 устанавливается по горячепрессовой посадке в шариковом подшипнике 15, запрессованном в опору 30, представляющую собой промежуточный блок подшипников. Подшипники 14 и 15 вала ротора 11 поджимаются при помощи упорной пружины 39, которая создает осевую нагрузку на внутренних кольцах подшипников. Это давление позволяет уменьшить разность между зазорами, а также компенсировать изменение разности между зазорами, обусловленное влиянием перепада температур.

Электродвигатель приводит стержень 3 клапана во вращательное движение через узел понижающей передачи 4. Понижающая передача 4 имеет шестерни с прямыми зубьями. Она содержит три понижающие ступени, первые две из которых используются для компенсации зазоров.

Помимо подшипника 15, на котором установлен своим нижним концом вал ротора, промежуточная подшипниковая опора 30, выполненная в виде блока подшипников, содержит также подшипники 45 и 47, на которых устанавливаются своими верхними концами шестерни или валы зубчатых колес понижающей передачи. Своими нижними концами эти шестерни или валы зубчатых колес устанавливаются на подшипниках 54, 35, находящихся в нижней подшипниковой опоре 48, выполненной в виде блока подшипников.

На третьей ступени понижающей передачи имеется сдвоенная шестерня или выходной вал 17, установленная на подшипниках 47 и 35 и приводящая во вращательное движение зубчатый сектор 18, установленный на стержне 3 клапана.

Упругие элементы 50, 53, предназначенные для компенсации зазоров, обеспечивают одним из известных способов уменьшение зазора между зубчатыми колесами или секторами, которые входят в состав второй с третьей понижающих ступеней.

Промежуточная подшипниковая опора 30, выполненная в виде блока подшипников, а также нижняя подшипниковая опора 48 представляют собой алюминиевые детали, вставляемые в соответствующие углубления, которые предусматриваются для этой цели в нижней центральной части 38 корпуса 7. Как будет рассмотрено в приведенном здесь ниже описании, в опоре 48 располагаются также упругие стопоры, ограничивающие величину хода стержня 3.

Направляющие части всех этих шестерен запрессовываются в соответствующие шариковые подшипники, входящие в состав подшипниковых опор 30 и 48, выполненных в виде блоков подшипников.

Как показано на фиг.3, стопор 52 крепится при помощи винтов на наружных шлицах стержня 3 клапана, ограничивая угловое движение стержня 3 тем, что приходит в соприкосновением с одним из упругих стопоров 55, 56, расположенных в нижней подшипниковой опоре 48 и образованных каждый подвижным штифтом, снабженным стопорной гайкой и упругими шайбами.

Гидравлический узел распределения топлива, состоящий из втулки 2 и стержня 3, крепится при помощи винтов к нижней концевой части 49 корпуса 7 с применением винтов 21. Стержень 3 в предпочтительном варианте исполнения центрируется при помощи игольчатых подшипников 24, вставляемых между втулкой 2 и стержнем 3.

Предпочтительно, чтобы от смещения в осевом направлении он удерживался при помощи упорного шарикового подшипника 57, уменьшающего момент сил трения, возникающих между стержнем 3 и втулкой 2. В конструктивном отношении втулка выполняется таким образом, чтобы для нее предусматривалось наличие приемной полости, которая на прилагаемых чертежах не показана. Для приема ее внутри полости имеется комплект из двух наружных цилиндрических опорных поверхностей 60, 61, выполненных на втулке 2. Эти опорные поверхности несут на себе уплотнительные кольца 63 круглого поперечного сечения. Предпочтительно, чтобы опорная поверхность 61, которая проникает глубже внутрь указанной полости, обеспечивающей такое соединение, имела меньший диаметр, чем опорная поверхность 60, которая расположена ближе к корпусу 7, и которая при введении втулки внутрь входит в полость последней. Благодаря этому, при введении втулки внутрь приемной полости устраняется всякая опасность повреждения уплотнительных колец 63 круглого поперечного сечения во время сборки.

Топливо подается через две прорези 23 экспоненциальной формы, размещенные на втулке симметрично относительно оси АА’ стержня клапана. В стержне 3 имеются две треугольные прорези 19. Проходное сечение клапана подачи топлива является функцией от степени совмещения прорезей 19 и 23 между собой.

Очертания прорези 23 экспоненциальной формы во втулке 2 показаны на фиг.4. Эти очертания представлены в виде графика, на котором по оси абсцисс откладываются значения угла поворота стержня 3 клапана относительно своей оси, а по оси ординат У откладываются значения длины прорези, замеряемой от плоскости симметрии прорези 23 перпендикулярно к оси АА’. Преимущество выполнения выпускного отверстия в виде прорези 23 экспоненциальной формы состоит в том, что относительная ошибка по величине расхода топлива, обусловленная погрешностью, допущенной при установке клапана в соответствующее положение, может при этом сохранять свое постоянное значение.

Предпочтительно, чтобы такая прорезь была выполнена методом электроэрозии, а втулка 2 и стержень 3 клапана были бы изготовлены из нержавеющей стали, применяемой в производстве подшипников.

Рассматриваемая прорезь называется экспоненциальной, потому что расстояние между плоскостью отсчета, перпендикулярной к осевой линии стержня клапана, и которая в представленном здесь примере является плоскостью симметрии прорези, и краем прорези возрастает экспоненциально при приращении величины углового сектора, определяющего раскрывание отверстия в пределах большей части углового сектора. В примере, показанном на фиг.4, выпускное отверстие, выполненное в виде прорези 23, является экспоненциальным в пределах угла от 0 до 58°, а затем становится прямоугольным в пределах угла от 58° до 60°.

Датчики 28, работающие с использованием эффекта Холла, расположены в осевом направлении на том же самом уровне, что и магниты 29, обеспечивающие работу переключающих устройств и чувствительных элементов датчиков, и подают соответствующий сигнал, который изменяется в зависимости от относительного положения магнита 29, находящегося ближе всего к соответствующему датчику. Комплект, состоящий из трех датчиков 28, работающих во взаимодействии с восемью магнитами 29, расположенными по одному на каждой из восьми граней ротора 11, позволяет определять двадцать четыре разных положения вала электродвигателя по углу его поворота. Таким образом, истинное положение вала электродвигателя становится известным с точностью в пределах Если передаточное число при редуцировании, осуществляемом в процессе передачи движения от вала электродвигателя к стержню клапана, N, известно, то тогда истинное положение стержня клапана тоже будет известно с точностью в пределах

Если передаточное число при редуцировании, осуществляемом в процессе передачи движения от вала электродвигателя к стержню клапана, N, известно, то тогда истинное положение стержня клапана тоже будет известно с точностью в пределах  . Например, если N находится в пределах от 500 до 1000, то тогда истинное положение стержня клапана будет известно с точностью в пределах от 0,015° до 0,03°. Абсолютная точность при определении истинного положения стержня клапана является, таким образом, постоянной и зависит только от числа истинных положений, которые можно определить для вала электродвигателя по углу его поворота, и от передаточного числа при редуцировании, причем оба эти показателя являются постоянными величинами. В этих условиях, в которых абсолютная величина погрешности при определении истинного положения стержня клапана является постоянной, наличие выпускного отверстия, выполненного в прорези экспоненциальной формы, означает, что относительная ошибка при регулировании величины расхода топлива может все время сохранять свое постоянное значение. Датчики 28 размещаются вне той части корпуса 7, в которой находится топливо. При этом они защищены задней подшипниковой опорой 43. А установлены они на печатной плате 22 датчиков.

. Например, если N находится в пределах от 500 до 1000, то тогда истинное положение стержня клапана будет известно с точностью в пределах от 0,015° до 0,03°. Абсолютная точность при определении истинного положения стержня клапана является, таким образом, постоянной и зависит только от числа истинных положений, которые можно определить для вала электродвигателя по углу его поворота, и от передаточного числа при редуцировании, причем оба эти показателя являются постоянными величинами. В этих условиях, в которых абсолютная величина погрешности при определении истинного положения стержня клапана является постоянной, наличие выпускного отверстия, выполненного в прорези экспоненциальной формы, означает, что относительная ошибка при регулировании величины расхода топлива может все время сохранять свое постоянное значение. Датчики 28 размещаются вне той части корпуса 7, в которой находится топливо. При этом они защищены задней подшипниковой опорой 43. А установлены они на печатной плате 22 датчиков.

Под крышкой 40 находится верхнее отделение корпуса 7, вмещающее в себе верхнюю подшипниковую опору 43 и схемы на печатной плате 22, обеспечивающие работу датчиков 28, действующих с использованием эффекта Холла. Под другой крышкой 42, закрепленной с наружной стороны корпуса 7 в его верхней концевой части 36 и верхней центральной части 37, находятся электрические соединения между разъемами 8 и контактными штырьками схем на печатной плате 22, а также обмотками статоров 9 и 10.

В приведенном здесь ниже описании будет рассмотрено теперь, как работает устройство, выполненное в соответствии с настоящим изобретением.

Положением вала электродвигателя 5 определяется также и положение стержня 3 клапана, которые связаны между собой посредством понижающей передачи 4. Как уже было отмечено в приведенном здесь выше описании, возможность задавать положение вала электродвигателя с точностью в пределах 15° по углу его поворота позволяет устанавливать стержень клапана в соответствующее положение с точностью приблизительно в одну сотую градуса, что обеспечивается благодаря большому передаточному числу, применяемому при редуцировании, производимом при помощи понижающей передачи. Благодаря применению этой понижающей передачи, а также наличию упорного шарикового подшипника, систематически находящегося в действии, обеспечивается малое трение, а количество электроэнергии, необходимой для питания клапана, составляет мене 5 Вт.

Данные об истинном положении ротора электродвигателя 5 определяются на основании сигналов, получаемых при помощи магнитов 29 и датчиков 28, и они достаточны для того, чтобы обеспечить управление переключением обмоток того из статоров 9 или 10, который в текущий момент находится в работе. Таким образом, сигналы от одних и тех же датчиков могут использоваться как для осуществления функции переключения обмоток статора, так и для определения истинного положения стержня клапана. Следовательно, эти датчики подсоединяются как к соответствующим, не показанным на прилагаемых чертежах средствам, предназначенным для переключения обмоток того из статоров 9 и 10, который на данный момент находится в работе, так и к соответствующим, тоже не показанным на прилагаемых чертежах средствам, предназначенным для определения истинного положения стержня 3 клапана и используемых в составе замкнутой системы регулирования величины расхода топлива.

В том случае, если снабжение электродвигателя электрической энергией прерывается, стержень клапана остается в том положении, которое он занимал в момент отключения источника тока. Это объясняется тем обстоятельством, что вращающий момент, создаваемый под воздействием противодействующих сил, возникающих при движении потока подаваемого топлива, будет меньше, чем сумма следующих моментов сопротивления:

- момента сил сухого трения в электродвигателе с понижающей передачей;

- моментов, возникающих вследствие действия упругих средств 50, 53, предназначенных для компенсации зазоров в понижающей передаче;

- момента, возникающего вследствие потерь в железе, обусловленных гистерезисом электродвигателя.

Это свойство, выражающееся в сохранении существующего положения стержня клапана, если происходит потеря управления, имеет очень важное значение, потому что в этом случае потеря управления не приводит к каким-либо перебоям в подаче топлива в двигатель.

Еще одна особенность, способствующая повышенной безопасности, обусловлена получением высокого значения вращающего момента на стержне клапана при передаче его от электродвигателя. Несмотря на то, что крутящий момент, развиваемый электродвигателем, имеет довольно низкую величину /порядка всего нескольких миллиньютонометров/, вращающий момент, подводимый к стержню клапана, достигает 15-20 деканьютонометров благодаря применению большого передаточного числа при редуцировании. Вращающий момент, имеющий такую величину, вполне достаточен для того, чтобы обеспечить срезание любых металлических опилок, которые могли бы случайно попасть между втулкой и стержнем клапана. Таким образом, никакие металлические опилки не могут помешать нормальной работе предлагаемого клапана.

И наконец, следует отметить, что поскольку электродвигатель является бесколлекторным, все проблемы, связанные с необходимостью обеспечения надлежащего контакта между щетками и коллектором, обычно располагаемым на роторе электродвигателя, попросту отпадают. Следовательно, это обстоятельство также способствует повышению эксплуатационной безопасности и надежности рассмотренного клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЕ УСТРОЙСТВО ДЛЯ ЗВЕЗДОЧЕК ЦЕПНЫХ ПРИВОДОВ | 2004 |

|

RU2343279C2 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ (варианты) | 2017 |

|

RU2643886C1 |

| ВЫСОКООБОРОТНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2009 |

|

RU2385524C1 |

| ПРИВОД ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ | 2003 |

|

RU2321761C2 |

| ЭЛЕКТРОМАШИНА | 2009 |

|

RU2385523C1 |

| ЭЖЕКТОРНО-ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ РОТОРНО-ЛОПАСТНОГО ТИПА | 2013 |

|

RU2553920C2 |

| Электрический топливный насос | 1987 |

|

SU1597115A3 |

| ИНЕРЦИОННЫЕ ДВИГАТЕЛЬ КОМБИНИРОВАННЫЙ, ЭЛЕКТРОДВИГАТЕЛЬ И ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2156870C2 |

| ЭЛЕКТРОДВИГАТЕЛЬ ПОГРУЖНОЙ МАСЛОЗАПОЛНЕННЫЙ | 2001 |

|

RU2192700C1 |

| Распределительный топливный насос | 1980 |

|

SU1039448A3 |

Клапан для подачи топлива предназначен для применения в контуре впрыскивания потока топлива в турбореактивный двигатель. Клапан содержит средство для регулирования положения стержня клапана. Средство для регулирования положения стержня клапана содержит вставленный в корпус клапана, сообщающийся с узлом распределения топлива, бесколлекторный двигатель. Последний совершает вращательное движение вокруг оси симметрии и приводит в действие механическую понижающую передачу в сборе. Последняя размещена в корпусе клапана и содержит входной вал и выходную шестерню или выходной вал. Последние предназначены для передачи движения от понижающей передачи в сборе, в результате чего происходит передача вращательного движения электродвигателя на стержень клапана. Последний совершает при этом соответствующее перемещение. Перемещение сопровождается изменением степени совмещения первого и второго отверстий во втулке друг с другом. Впускное отверстие для подвода топлива имеет постоянное проходное сечение. Последнее определяется в перпендикулярном направлении по отношению к оси проворачивания указанного стержня клапана. Обеспечивается улучшение эксплуатационных характеристик клапана. 4 ил.

| РАКЕТНЫЙ РАЗГОННЫЙ БЛОК | 2000 |

|

RU2165379C1 |

Авторы

Даты

2004-10-20—Публикация

1999-11-23—Подача