Изобретение относится к контрольно-измерительной технике, а именно к устройствам измерения параметров жидких сред, таких как уровень, плотность, градиент плотности, а также границы раздела фаз в двухфазных средах, и может быть использовано в различных отраслях промышленности, в частности на резервуарных парках нефтепроводов.

Известно устройство для измерения уровня жидкостей, содержащее блок питания воздухом, питающий плюсовую и минусовую независимые пневмолинии, между которым включен дифманометр. Плюсовая линия через нормально открытый пневмоклапан питает основную измерительную трубку, погруженную в жидкость на глубину Н, а через нормально закрытый пневмоклапан - дополнительную трубку, погруженную в жидкость на глубину H-h. Минусовая пневмолиния через нормально открытый пневмоклапан и пневмодроссель связана с атмосферой, а через нормально закрытый пневмоклапан питает дополнительную трубку. Выход дифманометра связан с входом управляюще-вычислительного блока (контроллера), выходы которого соединены с входами управления пневмоклапанов (патент России №1649290).

Недостатком данного устройства является низкая точность измерения, особенно когда требуется измерять уровень в широком диапазоне. Фактически точность данного устройства определяется точностью дифференциального манометра. У лучших образцов дифференциальных манометров погрешность измерения составляет 0,1%, следовательно, для диапазона измерения уровня 10 м погрешность не может быть менее 1 см, что неприемлемо для многих практических целей. Кроме того, при больших динамических диапазонах на погрешность результата измерения начинает влиять градиент плотности - в нижней части резервуара плотность жидкости выше, чем в верхней, и это может привести к увеличению погрешности измерения. Наиболее близким к предлагаемому изобретению и выбранным авторами за прототип является устройство, содержащее трубку, погруженную в контролируемую среду, чувствительные элементы, равномерно установленные на трубке и срабатывающие, когда граница раздела воздух-жидкость в трубке находится на расстоянии k× А от среза трубки (k=1... n, k - номер, n - количество чувствительных элементов), выходные цепи каждого из которых содержат нормально разомкнутый контакт, последовательно соединенный с резистором, причем у чувствительных элементов с нечетными номерами номинальные значения резисторов определяются номером чувствительного элемента, а все резисторы с четными порядковыми номерами являются терморезистивными преобразователями, при этом все выходные цепи чувствительных элементов соединены параллельно и образуют двухполюсник, включенный на вход преобразователя, плюсовую пневмолинию, через которую подается воздух в трубку, дифманометр, плюсовая камера которого соединена с плюсовой пневмолинией и через первый клапан с первым выходом блока питания воздухом, минусовую пневмолинию, связанную через второй клапан с плюсовой пневмолинией, а через третий клапан - с минусовой камерой дифманометра и вторым выходом блока питания воздухом, при этом срез минусовой пневмолинии расположен над поверхностью контролируемой среды, регулируемый задатчик давления, подсоединенный параллельно третьему клапану и содержащий последовательно соединенные четвертый клапан, пневмоемкость и пятый клапан, контроллер, первый вход которого связан с выходом преобразователя “сопротивление - напряжение”, второй вход - с выходом дифманометра, а первый, второй, третий, четвертый и пятый выходы - соответственно с входами управления первого, второго, третьего, четвертого и пятого клапанов (патент России №2188396).

Недостатком данного устройства является сложность реализации. Наиболее трудным в практической реализации является чувствительный элемент, срабатывающий на границе раздела “газ - жидкость”. Кроме того, для получения высокой точности измерения необходимо, чтобы трубка, погруженная в контролируемую среду, не деформировалась в процессе эксплуатации резервуара. У больших резервуаров крыша может смещаться на 0,05-0,2% от высоты резервуара от температурных изменений или деформаций при отпуске и наливе продукта, что превышает инструментальную погрешность измерения, которое может обеспечить устройство.

Техническим результатом предлагаемого изобретения является упрощение устройства, снижение методической погрешности и повышение надежности измерения за счет устранения факторов, влияющих на деформацию трубки.

Технический результат достигается тем, что в устройство для измерения уровня, плотности и положения границы раздела жидкости в резервуаре, содержащее трубку, погруженную в контролируемую среду, блок питания воздухом, включающий два канала магистрали высокого давления, от которой по первому каналу через первый пневмоклапан подается воздух в трубку, а по второму каналу подается воздух на задатчик давления, содержащий последовательно соединенные второй пневмоклапан, пневмоемкость и третий пневмоклапан, причем второй вход третьего пневмоклапана связан с газовым пространством резервуара, дифманометр, плюсовая камера которого соединена с трубкой и первым входом первого пневмоклапана, контроллер, первый, второй и третий выходы которого связаны с входами управления соответственно первого, второго и третьего пневмоклапанов, а вход - с выходом дифманометра. добавлено следующее: нижний конец трубки жестко закреплен в точке сопряжения дна со стенкой резервуара, а верхний конец соединен с крышей резервуара через сальник, и на трубке равномерно через расстояния h установлены клапаны, причем верхний клапан расположен ниже верхнего предела измерения на величину h, а нижний клапан на расстоянии h0+h от дна резервуара, где h0 - расстояние от среза трубки до дна резервуара, являющееся нижним пределом измерения уровня, которые позволяют перекрыть или соединить полость трубки с контролируемой средой, для чего на каждый из клапанов через соответствующий ему пневмопровод может подаваться или сниматься давление с выхода соответствующего ему реперного пневмоклапана, при этом все первые входы реперных пневмоклапанов соединены с магистралью высокого давления, все вторые входы - с газовым пространством резервуара, а входы управления первого и всех последующих реперных пневмоклапанов связаны с четвертым, пятым и далее по порядку соответствующими выходами контроллера, при этом воздух подается в трубку от магистрали высокого давления через первый регулятор расхода, соединенный с выходом первого пневмоклапана, второй вход которого связан с атмосферой, а подача воздуха в задатчик давления осуществляется через второй регулятор расхода на выход второго пневмоклапана, второй вход которого соединен с атмосферой, а первый вход связан с минусовой камерой дифманометра и выходом третьего пневмоклапана, второй вход которого заглушен.

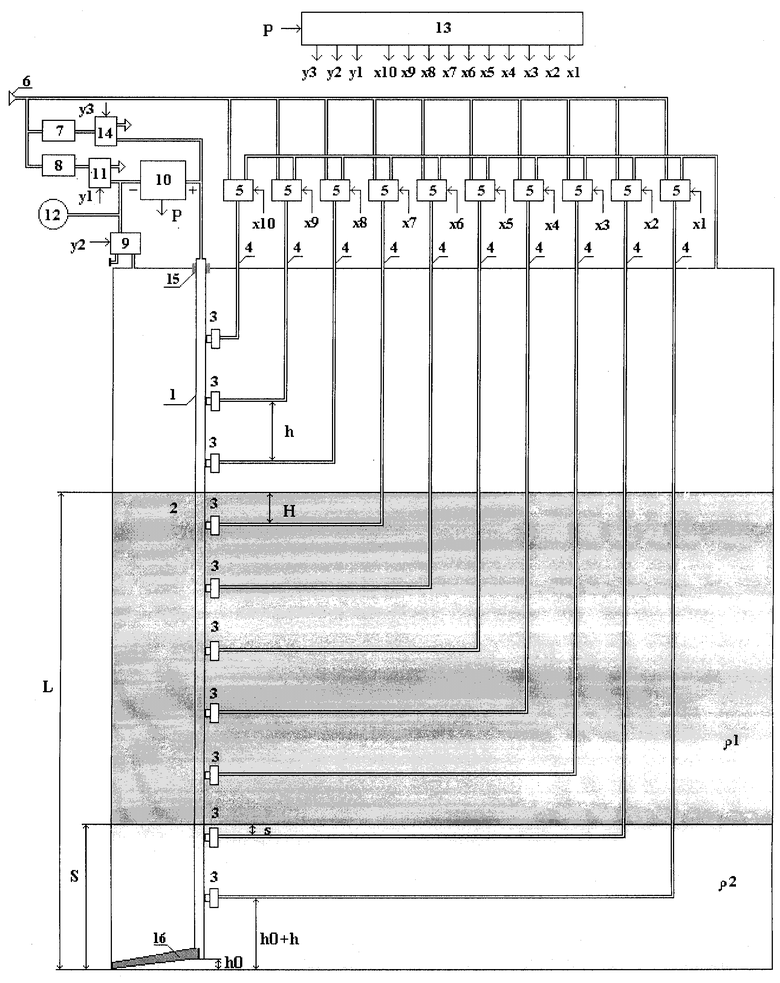

Чертеж иллюстрирует предложенное устройство для измерения уровня, плотности и границы раздела жидкости в резервуаре.

Измеритель содержит трубку 1, погруженную в контролируемую среду 2, которая представляет собой двухфазную смесь с границей раздела, отделяющей слои с плотностью ρ 1 и ρ 2. На трубке 1 через равные расстояния h расположено n клапанов 3k, где k=1,2,... , n - порядковый номер клапана 3k (на чертеже n=10). Верхний клапан 3n расположен ниже верхнего предела измерения на величину h, а нижний клапан 3l - на расстоянии h0+h от дна резервуара, где h0 - расстояние от среза трубки 1 до дна резервуара, являющееся нижним пределом измерения уровня.

Каждый из клапанов 3k позволяет перекрыть или соединить полость трубки 1 с контролируемой средой 2. Для того чтобы перекрыть полость трубки 1, на каждый клапан 3k через пневмопровод 4k подается давление с выхода реперного пневмоклапана 5k. Каждый реперный пневмоклапан 5k управляется электрическим сигналом и позволяет коммутировать две пневмолинии (входы) в одну (выход) или наоборот, поскольку входы и выходы у пневмоклапана взаимозаменяемы (например, элемент Унифицированной Системы Промышленной Пневмоавтоматики типа П1.ПР5). Первые входы всех реперных пневмоклапанов 5k соединены с магистралью высокого давления 6, а все вторые входы реперных пневмоклапанов 5k также объединены и связаны с газовым пространством резервуара. Таким образом, включая или выключая реперный пневмоклапан 5k, можно открывать или закрывать клапан 3k и соединять полость трубки 1 с контролируемой средой в районе клапана 3k.

Измеритель также содержит магистраль высокого давления 6, первый регулятор расхода 7, второй регулятор расхода 8, третий пневмоклапан 9, дифманометр 10, второй пневмоклапан 11, пневмоемкость 12, контроллер 13, первый пневмоклапан 14, сальник 15, кронштейн 16.

Первый регулятор расхода 7, установленный на магистрали высокого давления 6, через первый пневмоклапан 14 подает воздух в трубку 1, к ней же подсоединена плюсовая камера дифманометра 10. Первый пневмоклапан 14 в зависимости от управляющего сигнала позволяет подключать первый регулятор расхода 7 к трубке 1 либо отключать его, сбрасывая воздух в атмосферу. Минусовая камера дифманометра 10 соединена с пневмоемкостью 12, с первым входом второго пневмоклапана 11 и выходом третьего пневмоклапана 9, первый вход которого соединен с газовым пространством резервуара, а второй вход заглушен. Таким образом, в зависимости от управляющего сигнала третий пневмоклапан 9 может подключать минусовую камеру дифманометра к газовому пространству резервуара (или атмосфере для открытых резервуаров) в одном случае или отключать ее от резервуара (атмосферы).

Минусовая камера дифманометра 10 через первый вход второго пневмоклапана 11 также соединена с вторым регулятором расхода 8, питаемым от магистрали высокого давления 6. Второй пневмоклапан 11 в зависимости от управляющего сигнала позволяет подключать второй регулятор расхода 8 к выходу третьего пневмоклапана 9, пневмоемкости 12 и минусовой камере дифманометра 10 или сбрасывать воздух в атмосферу через свой второй вход.

Для управления пневмоклапанами 5k, 9, 11 и 14 используется контроллер 13, первый выход которого связан с входом управления первого пневмоклапана 14, второй выход - с входом управления третьего пневмоклапана 9, третий - с входом управления второго пневмоклапана 11, четвертый, пятый и все последующие - с входами управления реперных пневмоклапанов 5k (четвертый - с 51, пятый - с 52, шестой - с 53 и т.д.), а вход с выходом дифманометра 10. Контроллер 13 производит манипуляцию пневмоклапанами, а также вычисление уровня, плотности и положения границы раздела по результатам измерения разности давления при различных состояниях клапанов 3k.

Трубка 1 нижним концом жестко крепится к месту сопряжения стенки резервуара с дном посредством кронштейна 16, а ее верхний конец соединен с крышей резервуара через сальник 15. Места соединения стенки резервуара с его дном являются наименее подвижной частью резервуара, так как при различных деформациях, вызванных изменениями температуры или высоты налива, эти точки никуда не смещаются, поэтому нижний конец трубки 1 остается в неизменном положении при любой температуре и уровне налива. Также не будет смещаться верхний конец трубки 1, так как при деформациях крыши резервуара от температуры или изгибающих усилиях при сливе/наливе трубка 1 не будет деформироваться, а только происходит ее перемещение относительно крыши. Следовательно, методическая погрешность измерения уровня, плотности и положения границы раздела, связанная с непредсказуемыми изменениями размера трубки 1 при деформациях, будет существенно уменьшена. Температурные изменения длины трубки 1 существенно меньше деформаций резервуара и могут быть скорректированы аналитически по известному температурному коэффициенту расширения материала трубки 1.

В качестве составных частей измерителя можно использовать следующие элементы:

- Дифманометр 10 - прибор типа САПФИР-22МП, модель 2420, класс точности 0,25 (для предела измерения 10 кПа или 1000 мм водного столба основная погрешность не более 0,025 кПа или 2,5 мм водного столба). При использовании 10 клапанов диапазон измерения уровня (по воде) составит 10 м.

- Магистраль высокого давления 6 - компрессор Ф416 в комплекте с ресивером.

- Регуляторы расхода 7 и 8 - пневомегуляторы с ротаметром типа РРВ-1.

- Пневмоклапаны 5k, 9, 11 и 14 - элементы Унифицированной Системы Промышленной Пневмоавтоматики (УСЭППА) типа П1.ПР5.

- Пневмоемкость 12 - элемент УСЭППА типа ПОЭ.50

- Контроллер 13 -любой микроконтроллер семейства х51.

- Клапаны 3k - любой нормально открытый клапан с пневматическим управлением.

Устройство работает следующим образом.

ИЗМЕРЕНИЕ УРОВНЯ И ПЛОТНОСТИ

В исходном состоянии жидкость находится в трубке 1 на уровне жидкости в резервуаре на высоте Н относительно клапана 3k, первый пневмоклапан 14 включен, а второй и третий пневмоклапаны 11 и 9 и все реперные пневмоклапаны 5k отключены. Следовательно, все клапаны 3k открыты и воздух через открытые клапаны 3k, расположенные выше уровня жидкости, поступает в газовое пространство резервуара. Показания дифманометра 10 равны нулю, т.к. обе его камеры соединены с газовым пространством резервуара.

Для определения уровня контроллер 13 реализует следующий алгоритм:

1. Закрыть клапан 3k, для чего включить реперный пневмоклапан 5k, k - номер самого верхнего клапана (k=10 для примера на чертеже)

2. Подождать некоторое время Т, достаточное для вытеснения жидкости из трубки 1 на величину h. При известном расходе воздуха Q и диаметре трубки d время Т - постоянная величина, которая определяется по формуле

T=Q× d× h

3. Измерить давление в трубке 1 дифманометром 10, если давление равно нулю, то это означает, что выше поверхности жидкости есть открытый клапан 3k и контроллер 13 подает команду закрыть следующий клапан 3k (k=9 для примера на чертеже) и перейти к пункту 2, иначе перейти к пункту 4.

4. Ненулевое давление означает, что воздух вытеснил жидкость из трубки 1 до ближайшего открытого клапана 3k (k=7 для примера на чертеже) и барботирует через него. Показание дифманометра 10 составит:

Р1=ρ 1×g× H (1)

5. Включить второй и третий пневмоклапаны 11 и 9. Минусовая камера дифманометра 10 и пневмоемкость 12 оказываются соединенными с вторым регулятором расхода воздуха 8, давление в них повышается и за время t при расходе воздуха Q составит

p01=a× Q× t,

где a - коэффициент пропорциональности, а показания дифманометра 10 снижаются до величины

p1=ρ 1×g× H-a× Q× t.

Через некоторый интервал времени t1, фиксируемый контроллером 13, показания дифманометра 10 снизятся до нулевого значения, и контроллер 13 дает команду закрыть второй пневмоклапан 11. Этот интервал времени t1 определяется условием

p1=ρ 11×g× H-a× Q× t1=0. (2)

6. Закрыть следующий клапан 3k (k=7 для примера на чертеже) и подождать время Т. В течение этого времени воздух вытеснит жидкость из трубки 1 до ближайшего открытого клапана 3k (k=6 для примера на чертеже) и начнет барботировать через него. Зафиксировать показание дифманометра 10, которое составит

P2=ρ 1×g× h. (3)

7. Включить второй пневмоклапан 11. Минусовая камера дифманометра 10 и пневмоемкость 12 оказываются соединенными с вторым регулятором расхода воздуха 8, давление в них повышается, и за время t показания дифманометра 10 снижаются до величины

р3=ρ 1×g× h-a× Q× t

В некоторый интервал времени t2, фиксируемый контроллером 13, показания дифманометра 10 снизятся до нулевого значения, и контроллер 13 дает команду закрыть второй пневмоклапан 11. Этот интервал времени t2 определяется условием

р3=ρ 1×g× h-а× Q× t2=0. (4)

Следовательно, из (2)...(4) можно найти величины p1 и Н и уровень жидкости в резервуаре L

ρ 1=P2/g× h; (5)

Н=h× t1/t2;(6)

L=h0+h× ((k-1)+t1/t2). (7)

8. Открыть два предыдущих клапана 3k (k=7 и 8 для примера на чертеже), закрыть третий пневмоклапан 9 и подождать некоторое время, в течение которого уровни жидкости в трубке и резервуаре сравняются, а воздух из пневмоемкости 12 и минусовой камеры дифманометра стравится. В этом случае и показания дифманометра 10 станут нулевые, а устройство перейдет в исходное состояние.

9. Повторять пункты 3-8 для циклического измерения.

10. Если плотность продукта неизменна, то можно работать по сокращенному циклу, исключив пункты 5-7 и вычисляя уровень по формулам

H=P1/ρ 1×g; (8)

L=h0+h× (k-1)+H. (9)

11. Закрыть первый пневмоклапан 14, если необходимо прекратить измерения. Погрешность определения уровня и плотности образуется из погрешности задания и поддержания величины h (или в общем случае задания и поддержания величины репера - расстояния от дна резервуара до клапана 3k), погрешности измерения давления Р2 и погрешности измерения интервалов времени t1 и t2. Задача точного определения интервалов времени t1 и t2 фактически сводится к точному фиксированию нулевого давления, т.е. определяется стабильностью “нуля” дифманометра 10.

Поскольку эти составляющие входят только в погрешность определения величины H, а эта величина при больших значениях k составляет малую часть измеряемого уровня, то относительная погрешность дифманометра 10 фактически входит в погрешность результата измерения уровня, ослабленная в k раз. Таким образом, абсолютная погрешность результата измерения уровня не превышает суммы абсолютной погрешности дифманометра 10 и абсолютной погрешности задания и поддержания реперной точки, а относительная погрешность результата измерения примерно равна относительной погрешности дифманометра 10, деленной на k.

Например, пусть требуется измерять уровень, изменяющийся в диапазоне 1-9 м (динамический диапазон 8 м), с погрешностью +/-2,5 мм (приведенная погрешность +/-0,03%) в резервуаре с нефтепродуктом, плотностью 786 кг/м3.

1. Выберем дифманометр 10 с пределом измерения 6,3 кПа класса 0,25, при этом для нефтепродукта с плотностью 786 кг/м3 будет перекрыт диапазон уровней от 0 до 0,8 м с максимальной абсолютной погрешностью +/- 2 мм.

2. Выберем число клапанов 3k, равное 9, и равномерно установим их от отметки 1,8 м до отметки 8,2 м с точностью +/- 0,5 мм.

3. Абсолютная погрешность определения уровня не превысит суммы абсолютной погрешности задания и поддержания величины h и абсолютной погрешности дифманометра 10, т.е. не превысит +/-2,5 мм. Это эквивалентно приведенной погрешности измерения уровня 0,03%, хотя в предложенном способе используется дифманометр класса 0,25.

4. Реально снижение приведенной погрешности измерения уровня до 0,0125% (+/-1 мм) при использовании дифманометра 10 с пределом измерения 2,5 кПа класса 0,25 и 22-х клапанов 3k.

ИЗМЕРЕНИЕ ПЛОТНОСТЕЙ И ПОЛОЖЕНИЯ ГРАНИЦЫ РАЗДЕЛА

Пусть на некотором участке, на уровне s относительно клапана 3k (k=2 для примера на чертеже) проходит граница раздела сред с плотностями ρ 1 и ρ 2.

Используя процедуру измерения с компенсацией давления в минусовой камере дифманометра 10 при последовательном закрытии клапанов 3k, имеем:

p1=ρ 1×g× h - закрыты все клапаны 3k выше границы раздела, кроме первого выше границы раздела (k=4-10 для примера на чертеже);

Р2,=ρ 1×g× (h-s)+ρ 2×g× s - закрыты все клапаны 3k выше границы раздела (k=3-10 для примера на чертеже);

P3=ρ 2×g× h - закрыты все клапаны 3k выше границы раздела и первый ниже границы (k=2-10 для примера на чертеже).

Отсюда, по результатам трех последовательных измерений можно найти величины плотностей и положение границы раздела относительно клапана 3k:

ρ 1=P1/g× h; (10)

ρ 2=P3/g× h; (11)

s=h× (P2-P1)/(P3-P1). (12)

Таким образом, для определения уровня раздела сред S необходимо:

- производить измерения с компенсацией давления в минусовой камере дифманометра 10 при последовательном закрытии клапанов 3k;

- вычислять плотности после каждой процедуры измерения;

- определить номер k слоя, в котором произошел скачок плотности (k=2 для примера на чертеже);

- по результатам трех соседних измерений вычислить:

S=h0+h× (k+(Р2-Р1)/(Р3-P1)). (13)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ, ПЛОТНОСТИ, ГРАНИЦЫ РАЗДЕЛА И ТЕМПЕРАТУРЫ ЖИДКОСТИ В РЕЗЕРВУАРЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2188396C2 |

| Способ определения плотности жидкости | 1986 |

|

SU1434330A1 |

| Пневмометрический плотномер | 1986 |

|

SU1448242A1 |

| Тестовой пневмометрический плотномер | 1986 |

|

SU1332190A1 |

| Пневмометрическое устройство для измерения плотности жидкости | 1985 |

|

SU1245942A1 |

| Способ измерения плотности жидкости | 1985 |

|

SU1354064A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ И УРОВНЯ ЖИДКОСТИ | 2015 |

|

RU2604477C1 |

| Способ измерения уровня жидкостей | 1988 |

|

SU1649290A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКИХ СРЕД | 1997 |

|

RU2122196C1 |

| Способ измерения уровня жидких сред | 1987 |

|

SU1493876A1 |

Изобретение относится к контрольно-измерительной технике, а именно к устройствам измерения параметров жидких сред, таких как уровень, плотность, градиент плотности, а также границы раздела фаз в двуфазных средах, и может быть использовано в различных отраслях промышленности, в частности на резервуарных парках нефтепроводов. Устройство для измерения уровня, плотности и положения границы раздела жидкости в резервуаре содержит трубку, погруженную в контролируемую среду, блок питания воздухом, включающий два канала магистрали высокого давления, задатчик давления, два регулятора расхода, пневмоклапаны, дифманометр, контроллер. Нижний конец трубки жестко закреплен в точке сопряжения дна со стенкой резервуара, а верхний конец соединен с крышей резервуара через сальник. На трубке равномерно через расстояния h установлены клапаны. Верхний клапан расположен ниже верхнего предела измерения на величину h, а нижний клапан - на расстоянии h0+h от дна резервуара, где h0 - расстояние от среза трубки до дна резервуара, являющееся нижним пределом измерения уровня. Клапаны позволяют перекрыть или соединить полость трубки с контролируемой средой, для чего на каждый из клапанов через соответствующий ему пневмопровод может подаваться или сниматься давление с выхода соответствующего ему реперного пневмоклапана. Первые входы реперных пневмоклапанов соединены с магистралью высокого давления, все вторые входы - с газовым пространством резервуара. Входы управления реперных пневмоклапанов связаны с соответствующими выходами контроллера. Технический результат состоит в упрощении устройства, снижении методической погрешности, повышении надежности измерения. 1 ил.

Устройство для измерения уровня, плотности и положения границы раздела жидкости в резервуаре, содержащее трубку, погруженную в контролируемую среду, блок питания воздухом, включающий два канала магистрали высокого давления, от которой по первому каналу через первый пневмоклапан подается воздух в трубку, а по второму каналу подается воздух на задатчик давления, содержащий последовательно соединенные второй пневмоклапан, пневмоемкость и третий пневмоклапан, причем второй вход третьего пневмоклапана связан с газовым пространством резервуара, дифманометр, плюсовая камера которого соединена с трубкой и первым входом первого пневмоклапана, контроллер, первый, второй и третий выходы которого связаны с входами управления соответственно первого, второго и третьего пневмоклапанов, а вход - с выходом дифманометра, отличающееся тем, что нижний конец трубки жестко закреплен в точке сопряжения дна со стенкой резервуара, а верхний конец соединен с крышей резервуара через сальник, на трубке равномерно через расстояния h установлены клапаны, причем верхний клапан расположен ниже верхнего предела измерения на величину h, а нижний клапан - на расстоянии h0+h от дна резервуара, где h0 - расстояние от среза трубки до дна резервуара, являющееся нижним пределом измерения уровня, которые позволяют перекрыть или соединить полость трубки с контролируемой средой, для чего на каждый из клапанов через соответствующий ему пневмопровод может подаваться или сниматься давление с выхода соответствующего ему реперного пневмоклапана, при этом все первые входы реперных пневмоклапанов соединены с магистралью высокого давления, все вторые входы - с газовым пространством резервуара, а входы управления первого и всех последующих реперных пневмоклапанов связаны с четвертым, пятым и далее по порядку соответствующими выходами контроллера, при этом воздух подается в трубку от магистрали высокого давления через первый регулятор расхода, соединенный с выходом первого пневмоклапана, второй вход которого связан с атмосферой, а подача воздуха в задатчик давления осуществляется через второй регулятор расхода на выход второго пневмоклапана, второй вход которого соединен с атмосферой, а первый вход связан с минусовой камерой дифманометра и выходом третьего пневмоклапана, второй вход которого заглушен.

| RU 21883996 C1, 27.08.2002 | |||

| Пьезометрический уровнемер | 1980 |

|

SU900119A1 |

| ПЬЕЗОМЕТРИЧЕСКИЙ УРОВНЕМЕР | 0 |

|

SU304444A1 |

| US 5076100 А, 31.12.1991 | |||

| Способ определения напряженного состояния материала | 1979 |

|

SU949487A1 |

Авторы

Даты

2004-10-20—Публикация

2002-10-14—Подача