Настоящее изобретение касается стопорного устройства для стопорения лопаток в кольцевой канавке диска рабочего колеса турбины, при этом указанные лопатки содержат ножки молоточного типа, выполненные с возможностью установки в канавке через монтажное окно и удерживаемые в канавке путем взаимодействия с боковыми стенками последней. При этом стопорное устройство выполнено с возможностью введения в монтажное окно и содержит стопорный элемент, расположенный в проеме, разделяющем две последовательные ножки лопаток, и выполненный с возможностью подъема в замковое гнездо, выполненное в боковых стенках канавки, под воздействием радиального подъемного винта, головка которого опирается на дно канавки, при этом между дном канавки и нижней частью ножек лопаток предусмотрен радиальный зазор.

На каждую ступень может быть предусмотрено несколько стопорных устройств данного типа (см. патент GB № 2156908). В основном головка винта, выполненная более широкой, чем стержень, устанавливается в полости, выполненной в дне канавки напротив соответствующего замкового гнезда. Поскольку головка винта шире его стержня, благодаря этому устраняется возможность потери винта. В современных конструкциях стопорный элемент содержит утолщение на верхней стороне корпуса, которое в застопоренном положении устройства опирается на боковые стенки канавки рядом с шейкой канавки. Этот корпус содержит нижнее основание, которое в застопоренном положении устройства удалено от головки винта, чтобы обеспечить скольжение корпуса в канавке во время монтажа лопаток. Действительно, чтобы обеспечить такое скольжение, выполненное в корпусе утолщение должно находиться в канавке, при этом основание корпуса опирается на головку винта и находится вблизи дна канавки.

Когда устройство приходит в положение напротив замкового гнезда, при прокручивании совокупности лопаток вокруг диска корпус поднимают в направлении наружной стороны, приводя в действие подъемный винт при помощи ключа, накладываемого на конец винта, противоположный его головке и устанавливаемый в отверстии, выполненном в площадках двух смежных лопаток. Удержание утолщения в замковом гнезде происходит за счет заклинивания между опирающимся на дно канавки корпусом замка, с одной стороны, и головкой винта, установленной в выполненной в дне канавки полости. Система работает в соответствии с принципом взаимодействия типа "винт-гайка" и стопорится либо при локальной деформации, либо при помощи соответствующей резьбы, либо при помощи любого другого средства.

При потере эффекта заклинивания винт удерживается только самоторможением, которое не позволяет утолщению выйти из замкового гнезда.

Конструктивно выполненная в виде единого блока деталь, состоящая из корпуса и его утолщения, не содержит положительных направляющих средств во время скольжения в канавке при монтаже. Поэтому во время затягивания головка винта может перекоситься в полости, что в дальнейшем может привести к смещению головки винта во время работы турбины и к потере эффекта заклинивания. Перекос винта при затягивании может также привести к заеданию резьбы, что позволяет удерживать утолщение в замковом гнезде, но в дальнейшем будет мешать демонтажу устройства во время операций по обслуживанию.

Кроме того, во время работы турбины на винт действуют значительные центробежные силы, которые при потере эффекта заклинивания вызывают проворачивание винта, который выходит в газовоздушный тракт, вследствие чего при остановке турбины утолщение может выйти из замкового гнезда.

В другом известном стопорном устройстве стопорный элемент устанавливают с возможностью осевого скольжения в радиальном отверстии корпуса, имеющего сечение, соответствующее сечению канавки, и стопорящегося в радиальном направлении, а головка винта располагается между дном канавки и основанием корпуса. Для ограничения подъема стопорного элемента предусмотрены соответствующие средства.

Таким образом, корпус направляется во время скольжения в канавке, благодаря чему обеспечивается точное радиальное направление оси винта и устраняется возможность заеданий. Кроме того, головка винта стопорится радиально по отношению к корпусу, и действующие на стопорный элемент центробежные силы не дают винту проворачиваться в случае его частичного ослабления, так как головка винта в данном случае находится в положении положительного упора в основание корпуса. Корпус находится между ножками пары лопаток и имеет сечение, соответствующее сечению канавки. Он содержит нижнее основание, расположенное над дном канавки, и сквозное радиальное отверстие не круглого сечения, в котором устанавливают стопорный элемент с возможностью подъема путем скольжения под действием подъемного винта. Размеры головки винта выполнены с возможностью ее установки между дном канавки и основанием корпуса.

Площадь сечения корпуса в плоскости, перпендикулярной оси подъемного винта, превышает площадь сечения стопорного элемента в этой же плоскости, и площадь сечения головки винта также больше площади сечения стопорного элемента, чтобы верхняя грань головки винта могла перемещаться до упора в основание корпуса. Эту технологию нельзя применять для некоторых дисков турбин по причине нехватки места между двумя последовательными лопатками.

Задачей настоящего изобретения является устранение этого недостатка при помощи стопорного устройства, которое можно установить в ограниченном круговом пространстве.

В соответствии с настоящим изобретением эта задача решается благодаря тому, что головка винта удерживается радиально в направлении наружной стороны при помощи двух смежных ножек лопаток.

Таким образом, в случае ослабления винта во время работы турбины под действием центробежных сил перемещение винта в наружную сторону ограничено зазором между дном канавки и нижней частью ножек лопаток. Когда головка винта находится в положении положительного упора в ножки лопаток, те же центробежные силы, действующие на стопорный элемент, выталкивают его наружу, что препятствует более сильному затягиванию винта и может даже заставлять его поворачиваться в обратную сторону.

В соответствии с первым упрощенным вариантом выполнения настоящего изобретения диаметр головки винта выполняют превышающим расстояние между двумя смежными ножками лопаток. В этом случае стопорное устройство содержит две детали: стопорный элемент и подъемный винт.

В соответствии со вторым вариантом выполнения настоящего изобретения между головкой винта и стопорным элементом устанавливают промежуточную пластину, при этом концы указанной пластины располагают под двумя смежными ножками лопаток.

Согласно другому предпочтительному отличительному признаку настоящего изобретения пластина содержит средства, препятствующие ее проворачиванию по отношению к стопорному элементу. Эти средства выполнены, например, в виде радиальных язычков, не мешающих подъему стопорного элемента во время монтажа.

Предпочтительно пластина содержит также средства для удержания головки винта от проворачивания. Эти средства предпочтительно выполняют в виде радиальных язычков, опирающихся на грани головки винта. Эти язычки выполняют упругими, чтобы не мешать вращению винта при монтаже во время подъема стопорного элемента.

Согласно другому признаку настоящего изобретения стопорный элемент содержит верхнее утолщение вблизи конца винта, заходящего в отверстие, выполненное в площадках двух смежных лопаток. Эта муфта выполняет функцию визуального индикатора подъема стопорного элемента.

Другие отличительные признаки и преимущества настоящего изобретения будут изложены в нижеследующем описании, приведенном в качестве примера, со ссылками на прилагаемые чертежи, на которых:

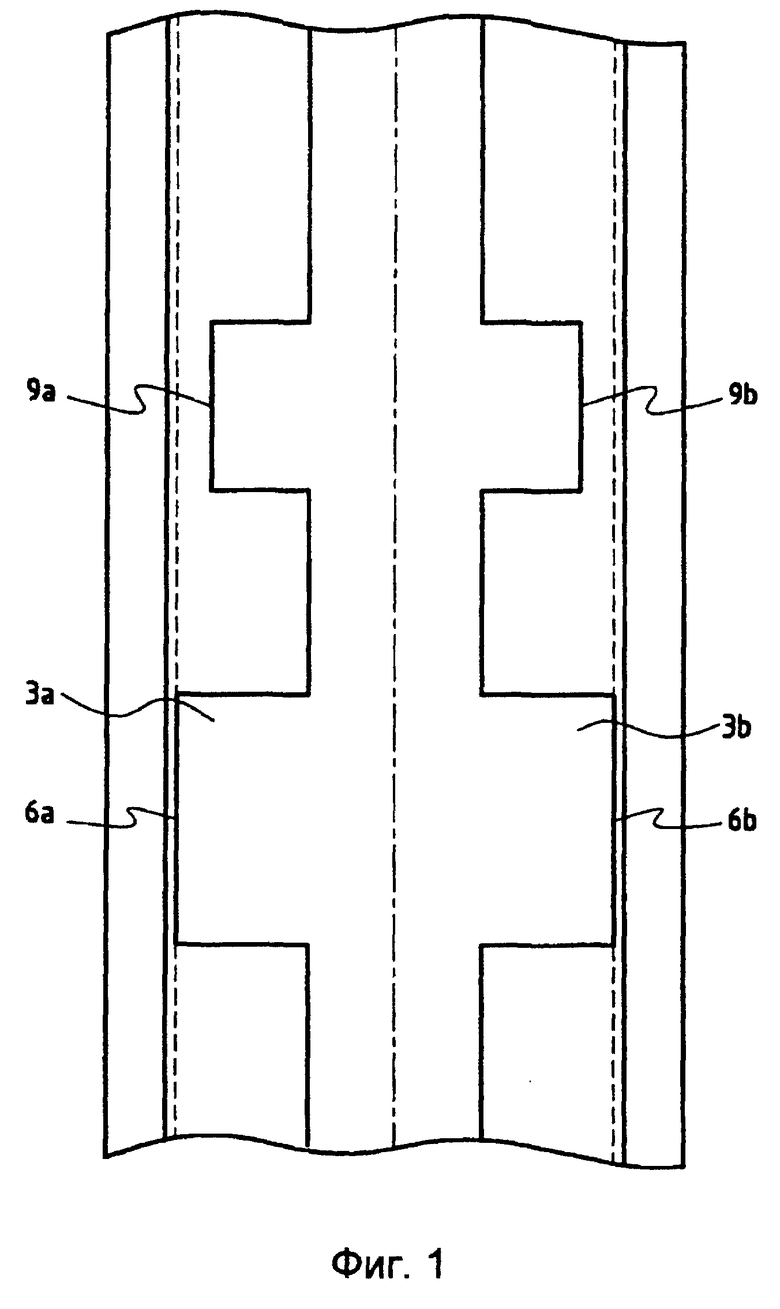

Фиг.1 - вид сверху части диска рабочего колеса без лопаток;

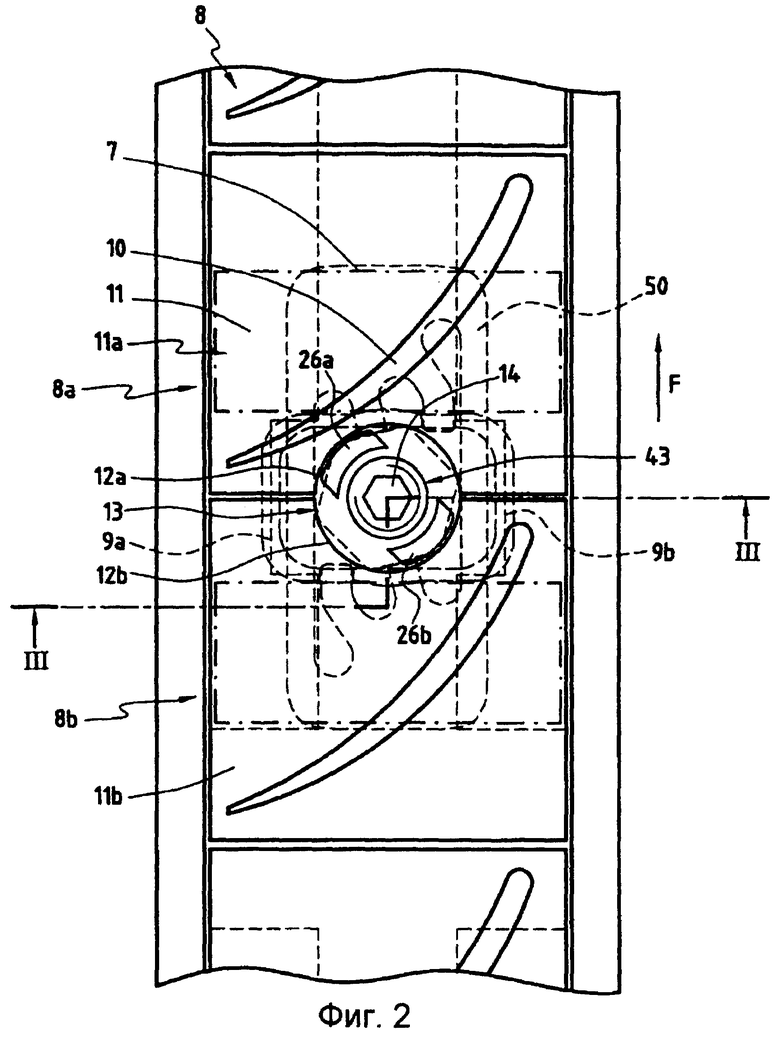

Фиг.2 - вид сверху части диска рабочего колеса, оборудованного лопатками с ножками молоточного типа, застопоренными при помощи стопорного устройства в соответствии с настоящим изобретением;

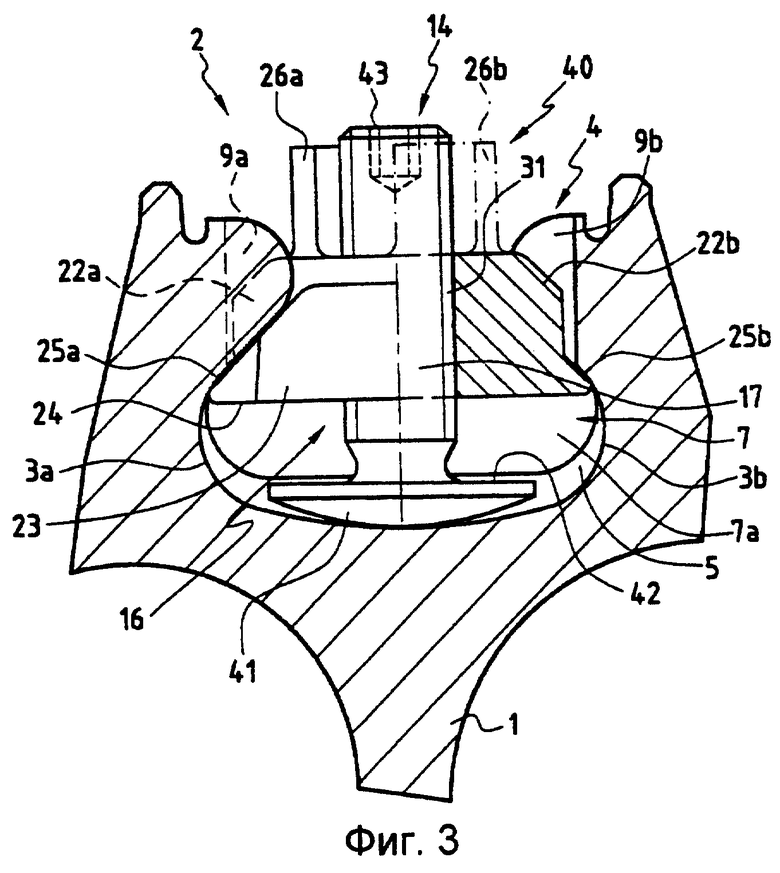

Фиг.3 - изображение в разрезе по линии III-III, показанной на фиг.2, стопорного устройства в соответствии с первым вариантом выполнения настоящего изобретения, причем разрез выполнен по радиальной плоскости, проходящей через ось турбины, при этом для большей ясности на чертеже лопатки не показаны;

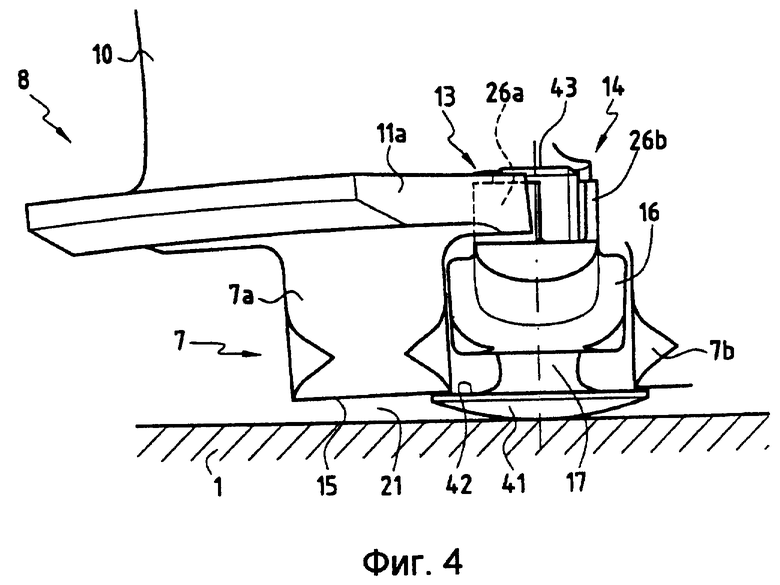

Фиг.4 - осевое изображение стопорного устройства между двумя ножками лопаток в соответствии с первым вариантом выполнения настоящего изобретения;

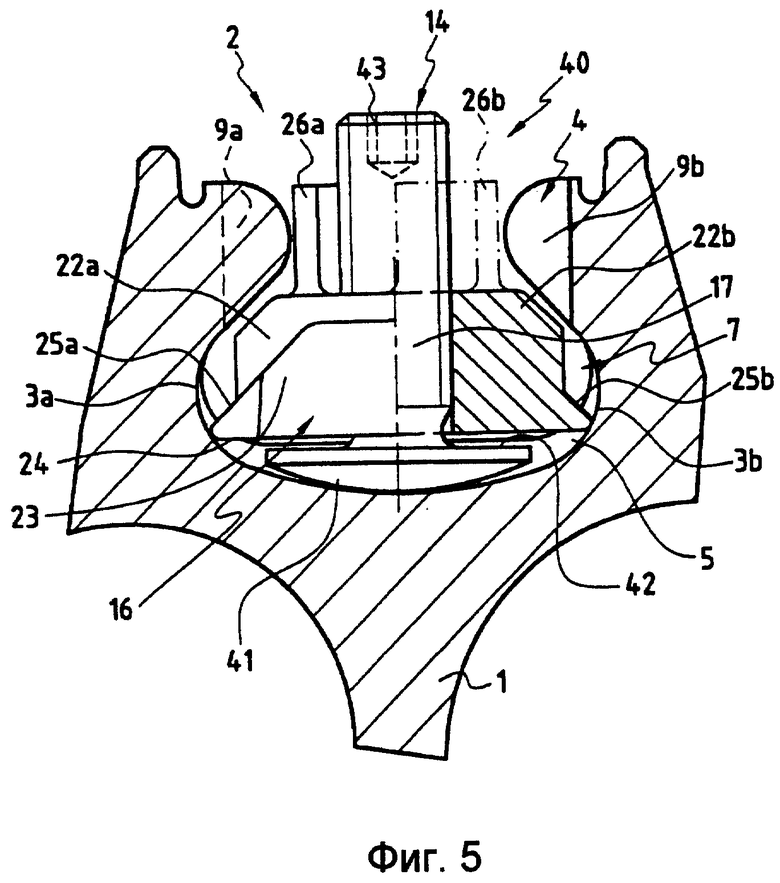

Фиг.5 - изображение первого варианта выполнения в разрезе по линии III-III до подъема стопорного элемента;

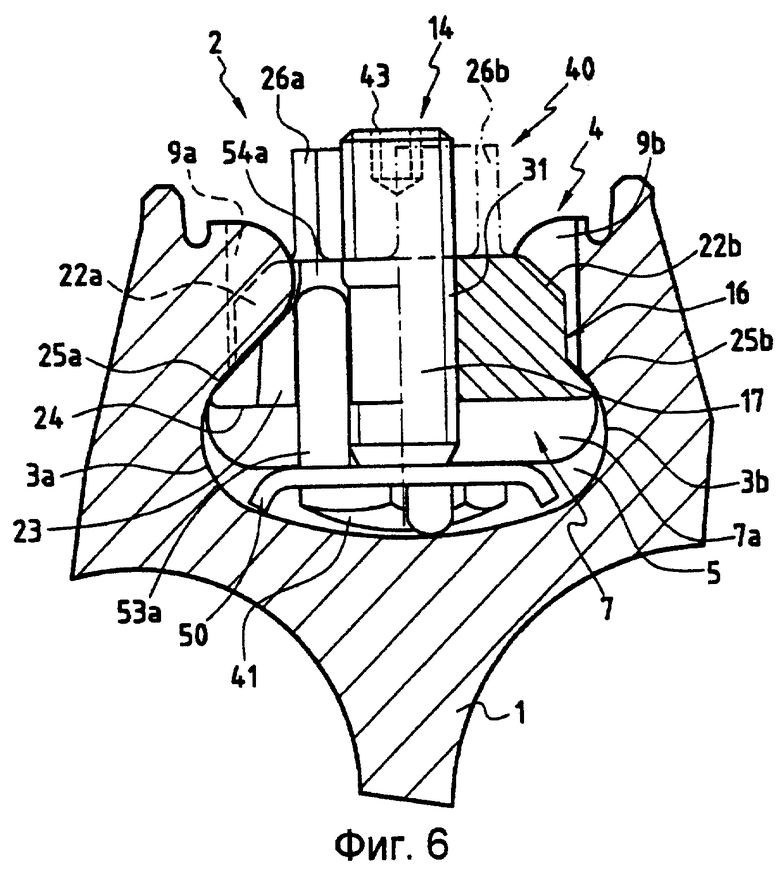

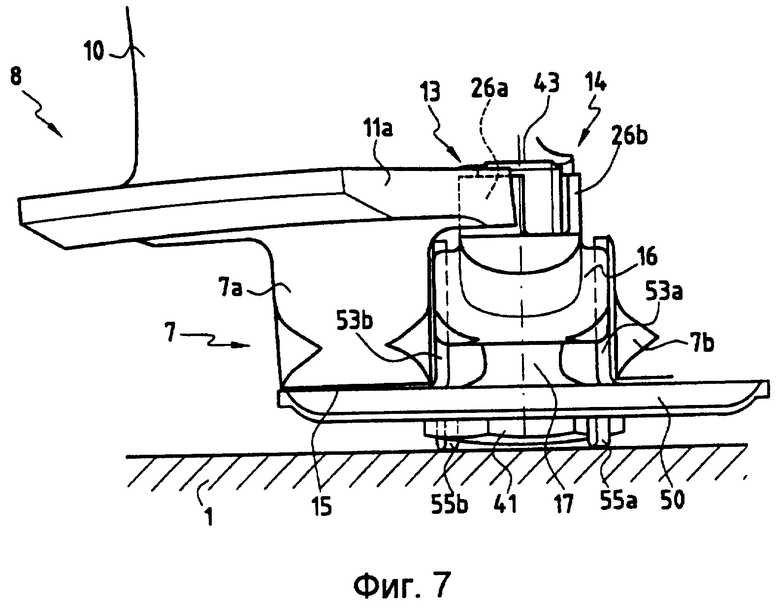

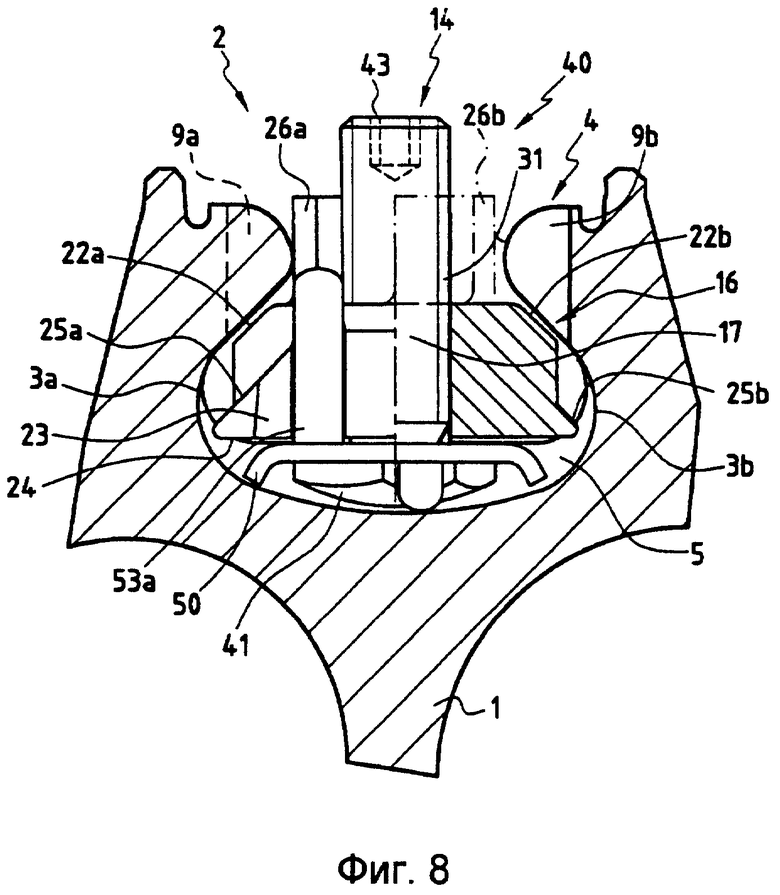

Фиг.6, 7 и 8 - изображение второго варианта выполнения настоящего изобретения, аналогичное соответственно фиг.3, 4 и 5;

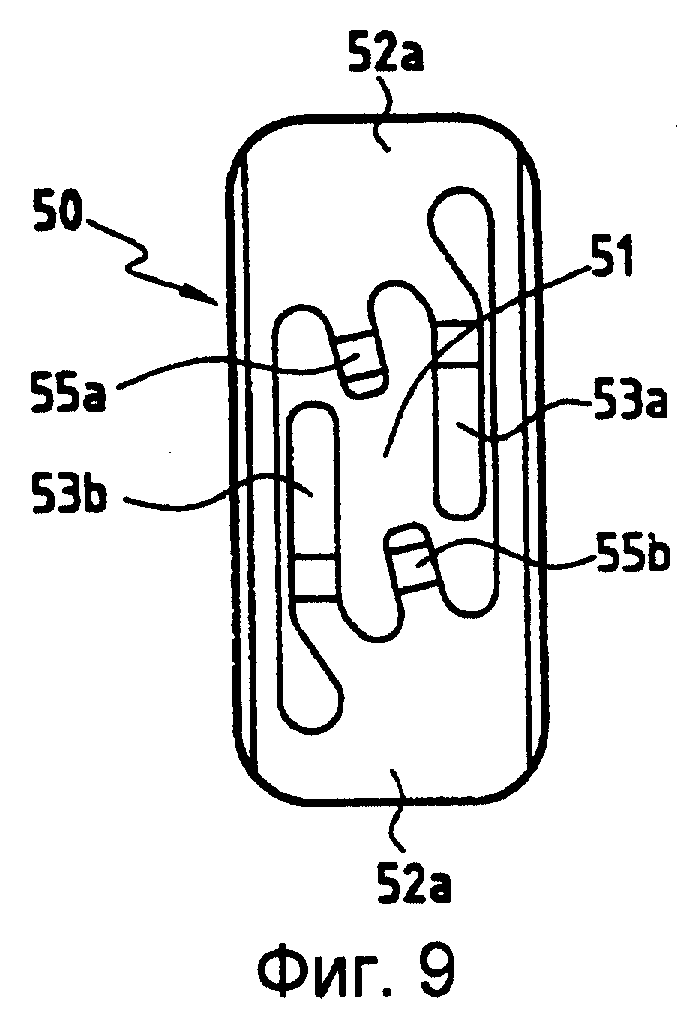

Фиг.9 - развернутое изображение пластины из листового металла, применяемой во втором варианте выполнения настоящего изобретения;

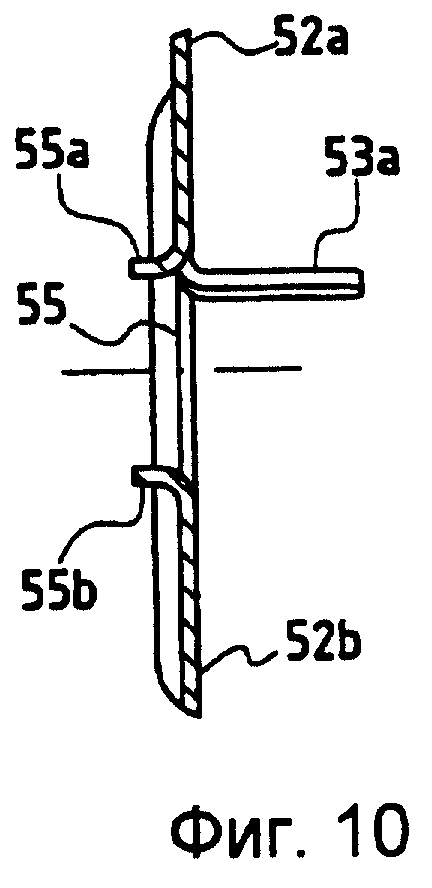

Фиг.10 - изображение промежуточной пластины в разрезе по линии Х-Х, показанной на фиг.11;

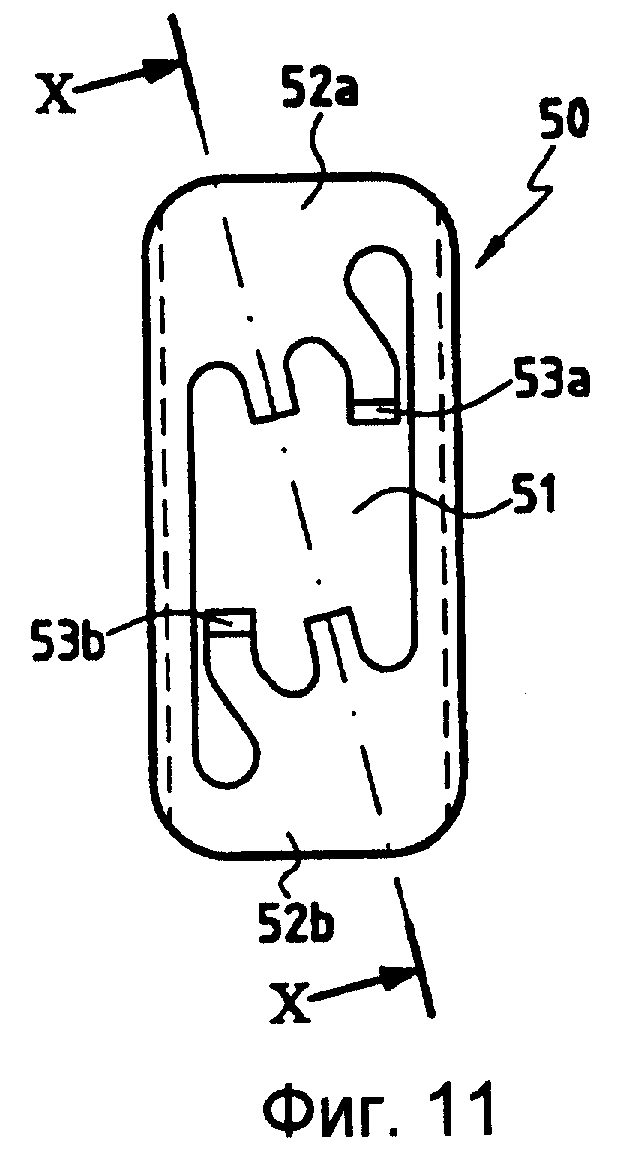

Фиг.11 - вид сверху промежуточной пластины;

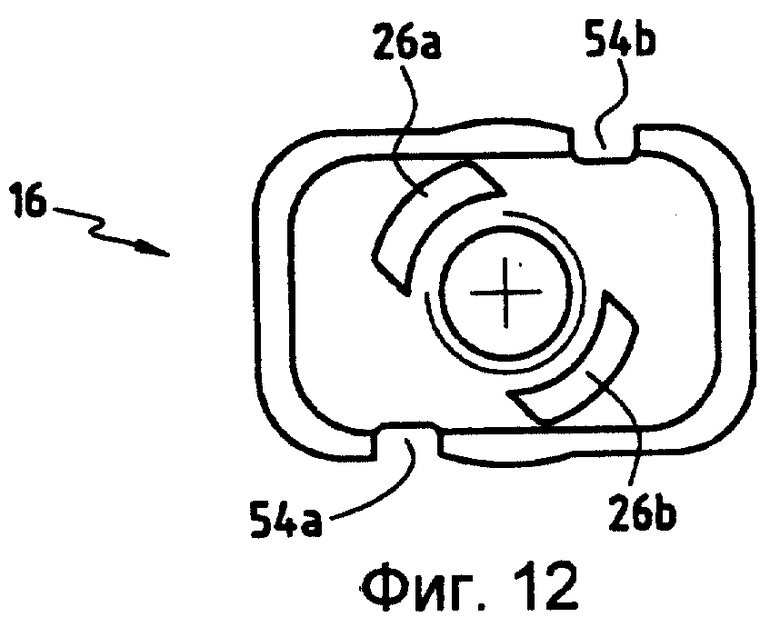

Фиг.12 - вид сверху стопорного элемента в соответствии со вторым вариантом выполнения настоящего изобретения.

На фиг.3 показан в разрезе диск 1 рабочего колеса турбины, содержащий по периферии канавку 2, предназначенную для удержания ножек лопаток молоточного типа. Эта канавка 2, ограниченная боковыми стенками 3а и 3b криволинейного сечения, содержит направленную наружу шейку 4, которая в направлении оси вращения рабочего колеса имеет размеры, меньшие размеров полости 5, выполненной в дне канавки 2. Ножки лопаток в радиальной плоскости, проходящей через ось вращения диска 1, имеют сечение, соответствующее сечению канавки 2, для их удержания в этой канавке путем взаимодействия при помощи данной конфигурации.

На фиг.1 показан вид сверху части диска 1. Как видно из этой фиг.1, боковые стенки 3а и 3b содержат первую пару расположенных друг против друга радиальных выемок 6а и 6b, образующих монтажное окно, обеспечивающее установку ножек 7 лопаток 8 в канавку 2 во время монтажа этих лопаток 8, а также вторую пару радиальных выемок 9а, 9b, образующих замковое гнездо для стопорного устройства, являющегося объектом настоящего изобретения. Вторая пара выемок 9а, 9b смещена в угловом направлении по отношению к первой паре выемок 6а, 6b на расстояние, равное углу, образованному двумя последовательными лопатками, или на кратное этому углу расстояние. Необходимо отметить, что один и тот же диск 1 рабочего колеса может содержать несколько стопорных устройств в соответствии с настоящим изобретением.

На фиг.2 показана та же часть диска 1, оснащенная лопатками 8. Каждая лопатка 8 содержит между ножкой 7 и аэродинамической частью 10 площадку 11, перекрывающую периферию диска 1, при этом совокупность площадок 11 лопаток 8 ограничивает внутри газовоздушный тракт.

Монтаж лопаток 8 на диск 1 осуществляют следующим образом. Последовательно вводят ножку 7 каждой лопатки 8 в канавку 2 через окно, образованное первой парой выемок 6а, 6b, и перемещают лопатку 8 в направлении стрелки F до момента упора площадки 11 в площадку ранее установленной лопатки.

Все лопатки 8 являются идентичными за исключением предпоследней по монтажу лопатки 8а и последней по монтажу лопатки 8b, на смежных краях платформ 11а и 11b которых выполнены вырезы 12а и 12b, образующие отверстие 13, функция которого будет пояснена ниже.

После введения предпоследней лопатки 8а в канавку 2 через монтажное окно через это монтажное окно в канавку 2 вводят стопорное устройство 14, затем в монтажное окно между последней по монтажу лопаткой 8а и первой по монтажу лопаткой устанавливают ножку 7 последней лопатки и весь комплекс лопаток 8 перемещают в направлении стрелки F на угол, соответствующий половине угла между двумя последовательными лопатками, таким образом, чтобы площадки 11а и 11b первой по монтажу лопатки 8а и последней по монтажу лопатки 8b состыковались по средней плоскости и монтажному окну, образованному первой парой выемок 6а и 6b. В этом положении расположенное между ножками 7 лопаток 8а и 8b стопорное устройство 14 находится напротив второй пары выемок 9а и 9b.

Осевые и периферийные размеры выемок 9а и 9b меньше размеров выемок 6а и 6b монтажного окна для установки лопаток 8, чтобы избежать выпадения лопаток 8, когда они проходят перед выемками 9а и 9b.

Необходимо отметить, что между нижней частью 15 ножек 7 лопаток и дном канавки 2 предусмотрен зазор.

На фиг.3-5 показан первый вариант выполнения стопорного устройства 14, состоящего из двух деталей, а именно: стопорного элемента 16 и подъемного винта 17.

В радиальной плоскости, проходящей через ось вращения диска 1, стопорный элемент 16 имеет сечение, форма которого позволяет стопорному элементу 16 скользить в канавке 2 во время монтажа. Он имеет радиальную резьбовую нарезку с резьбой 31, предназначенной для взаимодействия с резьбой стержня 40 подъемного винта 17. Подъемный винт 17 содержит головку 41 большого размера, которая устанавливается в кольцевом пространстве 21, ограниченном нижней частью 15 ножек 7 лопаток и дном канавки 2. Диаметр этой головки 41 больше расстояния, разделяющего две смежные ножки 7а и 7b лопаток, как показано на фиг.4. Вследствие этого периферийная часть верхней стороны 42 головки 41 винта может упираться в нижнюю часть 15 этих двух ножек 7а и 7b лопаток, что ограничивает возможное радиальное перемещение головки 41 винта. Конец 43 подъемного винта 17, противоположный головке винта, устанавливается в отверстии 13, образованном вырезами 12а и 12b площадок 11а и 11b. Этот конец 43 оснащен средствами, взаимодействующими с затяжным ключом, например ключом для шестигранной полой головки винта, для обеспечения подъема стопорного элемента 16 радиально наружу, когда он находится напротив второй пары выемок 9а и 9b.

Круговые размеры выемок 9а и 9b предпочтительно меньше расстояния, разделяющего две последовательные ножки 7а и 7b лопаток. Круговые размеры основания 23 стопорного элемента 16 практически равны или меньше расстояния, разделяющего две смежные ножки 7а и 7b лопаток, тогда как круговые размеры верхней части стопорного элемента практически равны круговым размерам выемок 9а и 9b по меньшей мере в зонах 22а, 22b, которые должны находиться в этих выемках 9а и 9b после подъема стопорного элемента 16.

Как показано на фиг.5, зоны 22а и 22b расположены в полости 5 канавки 2, когда стопорный элемент находится в опущенном положении. Это же относится и к основанию 23 стопорного элемента 16, нижняя сторона 24 которого находится вблизи верхней стороны 42 головки винта.

Когда путем вращения подъемного винта 17 стопорный элемент 16 поднимают, как показано на фиг.3, нижняя сторона 24 стопорного элемента 16 отходит от головки винта. В этом случае боковые стенки 25а и 25b основания 23 упираются в боковые стенки 3а и 3b канавки 2 рядом с выемками 9а и 9b.

Во время работы турбины действующие на стопорный элемент 16 центробежные силы стремятся вытолкнуть его, а также подъемный винт наружу. В этом случае боковые стенки 25а и 25b основания 23 находятся в положении положительного упора в боковые стенки 3а и 3b канавки 2, и в случае ослабления подъемного винта 17 перемещение головки 41 винта будет ограничено, так как периферийный участок головки винта 17 удерживается смежными ножками 7а и 7b лопаток. Во время остановки диска 1 головка винта 17 сможет опуститься на дно канавки 2, но зоны 22а и 22b стопорного элемента 16 останутся в выемках 9а и 9b.

Позициями 26а и 26b обозначены радиальные утолщения, параллельные оси подъемного винта 17, которые выходят радиально наружу над верхней частью стопорного элемента 16 и вершины которых расположены в отверстии 13 площадок 11а и 11b, когда стопорный элемент 16 поднят, выполняя в этом случае функцию визуального индикатора нормального подъема стопорного элемента 16 во время монтажа или во время технических осмотров.

В описанном выше первом варианте выполнения настоящего изобретения необходимо, чтобы диаметр головки 41 винта превышал расстояние между двумя смежными ножками 7а и 7b лопаток. Для этого нужно, чтобы осевые размеры нижней части 15 ножки лопатки были больше расстояния, разделяющего две смежные ножки 7а и 7b лопаток.

На фиг.6-12 показан второй вариант выполнения настоящего изобретения, который может применяться для любого типа диска, оборудованного лопатками молоточного типа.

Во втором варианте выполнения настоящего изобретения стопорный элемент 16 является почти идентичным вышеописанному стопорному элементу, и его дальнейшее описание опускается. Будут описаны только опционные варианты.

Согласно второму варианту выполнения настоящего изобретения подъемный винт 17 имеет головку 41 винта небольшого диаметра и предпочтительно не круглую. Этот диаметр, например, меньше расстояния, разделяющего две смежные ножки 7а и 7b лопаток.

Для ограничения возможного радиального перемещения головки 41 винта между головкой 41 винта и стопорным элементом 16 устанавливают промежуточную пластину 50. Эта промежуточная пластина 50, выполненная в форме вытянутого прямоугольника, имеет центральное отверстие 51, через которое проходит стержень 40 подъемного винта 17, а ее круговые размеры позволяют располагать концы 52а и 52b под двумя смежными ножками 7а и 7b лопаток.

Таким образом, в случае ослабления винта во время работы турбины верхняя сторона 42 головки винта 17 упирается в нижнюю сторону промежуточной пластины 50, концы 52а и 52b которой упираются в нижние части 15 двух смежных ножек лопаток, благодаря чему ограничивается радиальное перемещение головки 41 винта.

Предпочтительно промежуточная пластина 60, предпочтительно выполненная путем вырезания и сгибания из листового металла и детально показанная на фиг.9-11, содержит два радиальных язычка 53а и 53b, выходящие наружу и заходящие в радиальные канавки 54а и 54b, выполненные на двух противоположных сторонах стопорного элемента 16, как показано на фиг.12. Взаимодействие язычков 53а и 53b с канавками 54а и 54b препятствует проворачиванию промежуточной пластины 50 по отношению к стопорному элементу 16, но вместе с тем позволяет стопорному элементу 16 скользить по отношению к промежуточной пластине 50 во время подъема или опускания стопорного элемента. Канавки 54а и 54b предпочтительно выполнены на сторонах стопорного элемента 16, находящихся напротив смежных сторон двух ножек 7а и 7b лопаток.

Промежуточная пластина 50 предпочтительно содержит также два упругих язычка 55а и 55b, направленных радиально внутрь и предназначенных для того, чтобы препятствовать ослаблению подъемного винта 17, для чего головка 41 последнего содержит грани, например, в количестве шести, в которые упираются язычки 55 а и 55b.

Упругость язычков 55а и 55b рассчитывают таким образом, чтобы позволить вращение головки винта 17, когда на конец 43 подъемного винта 17 воздействуют определенным моментом сил во время подъема или опускания стопорного элемента 16, и она является достаточной, чтобы препятствовать проворачиванию головки винта 17 при отсутствии этого момента сил.

На фиг.9 показана развертка промежуточной пластины 50 до сгибания язычков 53а, 53b, 55а и 55b. При этом видно, что отверстие 51 не является круглым.

Центровка промежуточной пластины 50 по отношению к подъемному винту 17 осуществляется путем взаимодействия язычков 53а и 53b с канавками 54а и 54b стопорного элемента 16. Вместе с тем размеры отверстия 51 выполнены таким образом, чтобы головка 41 винта упиралась в нижнюю сторону 55 промежуточной пластины 50.

Следует отметить, что согласно первому варианту выполнения настоящего изобретения для стопорного элемента 16 нет необходимости выполнять описанные выше радиальные канавки 54а и 54b, препятствующие проворачиванию промежуточной пластины 50.

Однако один и тот же тип стопорного элемента с радиальными канавками 54а и 54b может применяться в двух вариантах выполнения настоящего изобретения. Для выбора предпочтительного варианта выполнения изобретения необходимо только учитывать геометрию пространства, в котором находится головка 41 винта.

Стопорное устройство для стопорения лопаток в периферийной канавке диска рабочего колеса турбины выполнено с возможностью введения в монтажное окно и содержит стопорный элемент, расположенный в проеме, разделяющем две ножки лопаток. Лопатки содержат ножки молоточного типа, выполненные в канавке через монтажное окно и удерживаемые с возможностью установки в канавке путем взаимодействия с её боковыми стенками. Стопорный элемент выполнен с возможностью подъема под воздействием радиального подъемного винта в замковое гнездо, выполненное в боковых стенках канавки. Головка подъемного винта опирается на дно канавки. Между дном канавки и нижней частью ножек лопаток предусмотрен радиальный зазор. Головка винта удерживается радиально в наружную сторону двумя смежными ножками лопаток. Изобретение позволит создать стопорное устройство, которое можно установить в ограниченном круговом пространстве. 6 з.п. ф-лы, 12 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО КРАНА | 1999 |

|

RU2156908C2 |

Авторы

Даты

2004-10-27—Публикация

2002-11-21—Подача