Изобретение относится в целом к рабочим колесам турбин в газовых турбинах и в частности к аксиальной фиксации лопаток, установленных на колесах. Области применения изобретения могут распространяться на промышленные газовые турбины и авиационные двигатели с газовыми турбинами.

В рабочем колесе турбины лопатки установлены по периферии диска, при этом каждая лопатка имеет перо с ножкой, прикрепленной к крепежному элементу, который вставлен аксиально в паз или гнездо, обращенное к периферии диска и проходящее между двумя противоположными лицевыми поверхностями диска.

Устройства аксиальной фиксации лопаток необходимы для предотвращения любых аксиальных перемещений из-за вибрации, теплового воздействия или давления, генерируемого центробежной силой между контактирующими участками поверхности крепежных элементов лопатки и пазов в диске.

В известных устройствах аксиальной фиксации использованы пластины, установленные на роторе и давящие на входные (передние) и выходные (задние) боковые поверхности крепежных элементов лопаток. Из публикаций WO 99/50534 и WO 99/30008 также известно использование одной пластины, которая давит на крепежные элементы лопаток на входной стороне, при этом на выходной стороне использован непрерывный окружной упор, образованный на диске и воздействующий на рельефные участки, образованные под полками лопаток на выходной стороне. Чтобы уменьшить габаритные размеры, длину крепежных элементов (в аксиальном направлении) можно было бы сделать короче, чем у пазов, при этом выходная лицевая поверхность крепежных элементов располагалась бы позади выходной лицевой поверхности диска. Однако выходная кромка пера лопатки тогда выступала бы над крепежным элементом, при этом элемент подвергся бы воздействию изгибных напряжений, которые могли бы его ослабить.

Задачей изобретения является создание рабочего колеса турбины, оснащенного системой аксиальной фиксации лопаток, имеющей минимальные габаритные размеры и не вызывающей чрезмерных нагрузок на крепежные элементы лопаток.

Эта задача решается с помощью рабочего колеса турбины, содержащего множество лопаток; ротор с диском, имеющим противоположные входную и выходную боковые поверхности и установленные по его периферии лопатки, при этом каждая лопатка имеет полку; перо, проходящее в направлении наружу от полки; и крепежный элемент, проходящий в направлении внутрь от полки, имеющий противоположные боковые поверхности и вставленный в паз, обращенный к периферии диска, причем пазы отделены друг от друга участками диска, образующими зубья, и проходят аксиально по всему расстоянию между противоположными входной и выходной боковыми поверхностями диска; и устройства аксиальной фиксации для фиксации лопаток на диске, при этом лопатки зафиксированы аксиально на одной из входной и выходной боковых поверхностей диска с помощью фиксирующей пластины, имеющей зубья на своей периферии, которые давят сбоку на крепежные элементы лопаток, без контакта с указанной одной из входной и выходной боковых поверхностей диска, причем фиксирующая пластина имеет радиальный размер, который ограничен таким образом, что зубья прикладывают давление только к нижним участкам крепежных элементов лопаток, при этом лопатки зафиксированы аксиально на другой из входной и выходной боковых поверхностей диска рельефными участками, радиально выступающими от зубьев диска и давящими на рельефные участки, образованные под полками лопаток в местах, находящихся позади относительно боковых поверхностей крепежных элементов лопаток, расположенных на указанной другой из входной и выходной боковых поверхностей диска; причем боковые поверхности крепежных элементов лопаток и входная и выходная боковые поверхности диска на его периферии расположены, по существу, в одной плоскости с каждой из входной и выходной боковой поверхности диска.

Таким образом, предпочтительно, аксиальный общий размер сведен к минимуму и задний край основания каждого пера не должен существенно выступать над крепежным элементом лопатки.

Предпочтительно, аксиальное давление между лопаткой и соответствующим зубом диска приложено по существу на уровне спинки пера под ножкой пера.

Предпочтительно, фиксирующая пластина оказывает аксиальное давление на боковые поверхности зубьев диска или крепежных элементов лопаток. Фиксирующая пластина предпочтительно имеет радиальный размер, который ограничен таким образом, что давление действует только на нижние участки зубьев диска или крепежные элементы лопаток.

Аксиальное давление может предпочтительно обеспечиваться и поддерживаться между лопатками и ротором без воздействия на радиальный зазор между ротором и смежным статором.

Предпочтительно, фиксирующая пластина имеет дополнительную толщину по своей периферии, образуя выступающую массу. При вращении таким образом можно избежать раскрытия пластины и снятия давления со стороны пластины.

Фиксирующая пластина может давить на боковые поверхности зубьев диска или крепежных элементов лопаток с предварительным напряжением.

Фиксирующая пластина может быть установлена на роторе и при этом может быть зафиксирована аксиально с помощью фиксирующего разрезного кольца.

Предпочтительно, по меньшей мере, одно отверстие, образующее смотровое окно, проделано в роторе для визуальных проверок расположения фиксирующего разрезного кольца.

Согласно изобретению также предлагается турбомашина, включающая в себя рабочее колесо турбины согласно изобретению.

Изобретение может быть лучше понято при прочтении нижеследующего описания со ссылкой на прилагаемые чертежи, на которых:

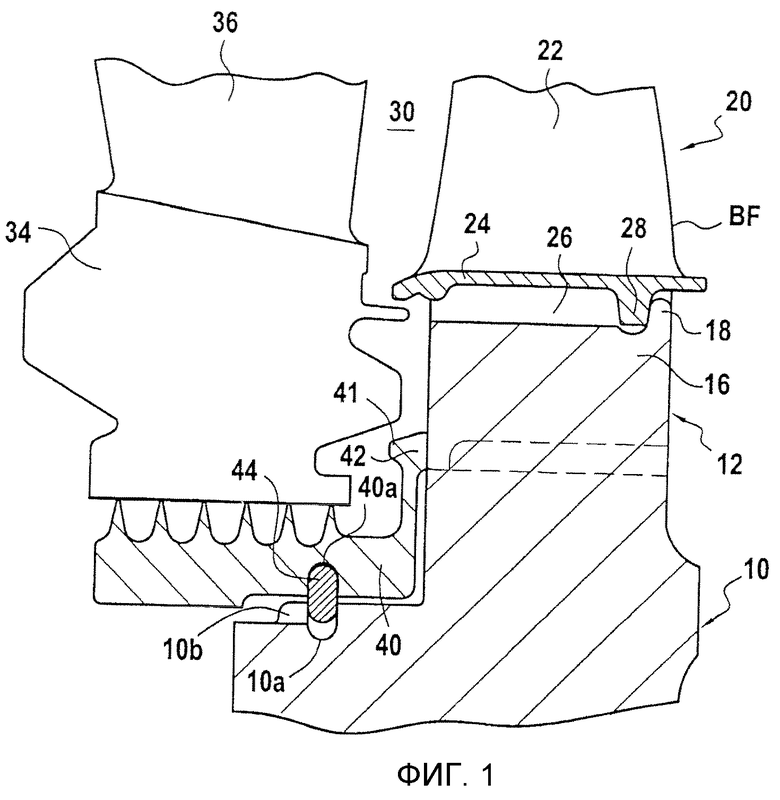

Фиг.1 - частичный аксиальный вид в полуразрезе рабочего колеса турбины согласно варианту осуществления изобретения;

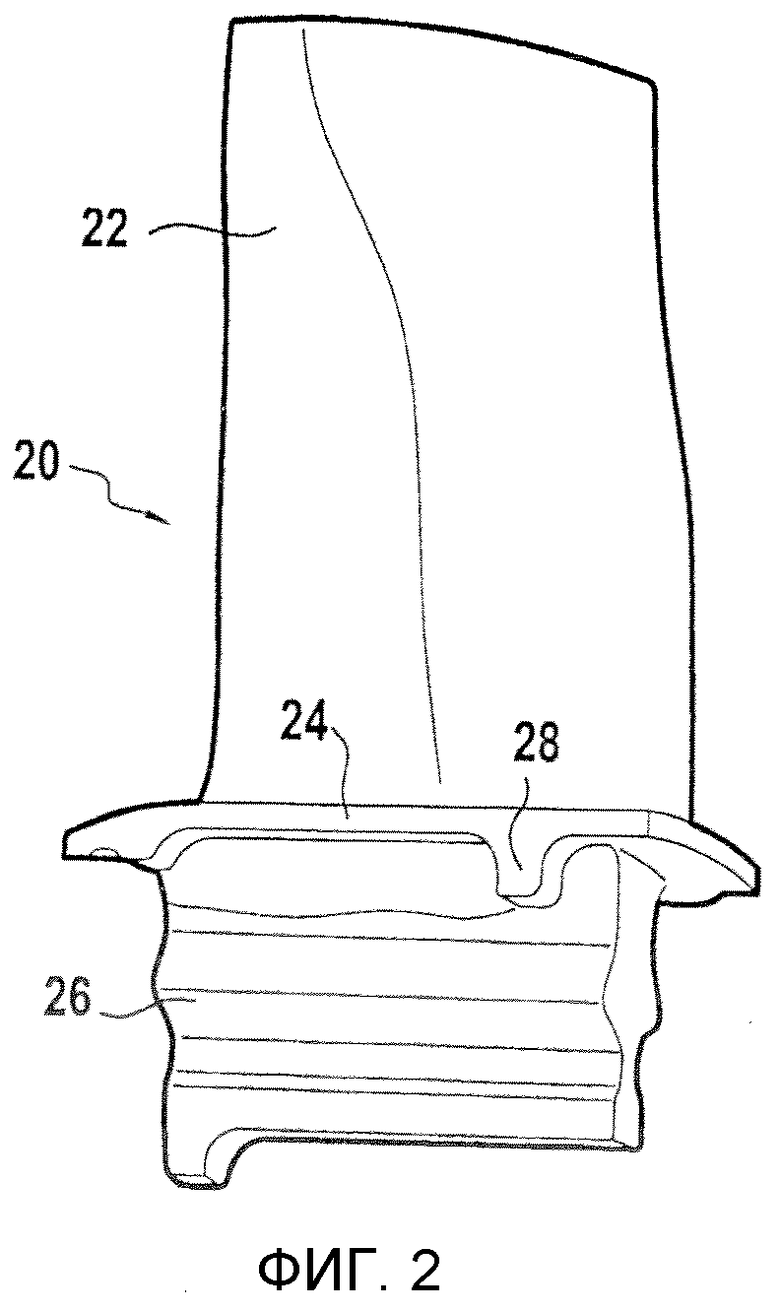

Фиг.2 - вид в перспективе лопатки колеса, показанного на Фиг.1;

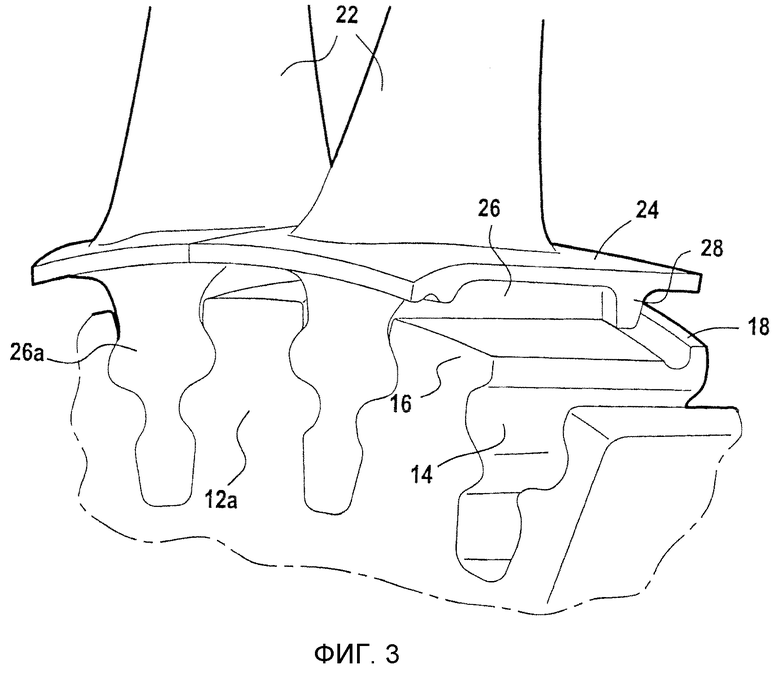

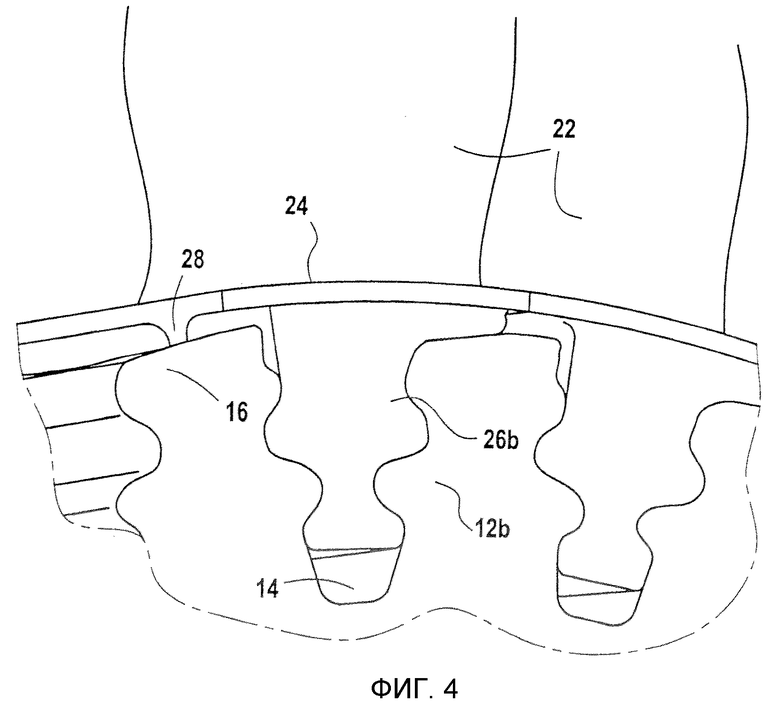

Фиг.3 и 4 - частичные виды в перспективе, иллюстрирующие, как лопатки установлены на диске рабочего колеса турбины, показанного на Фиг.1; и

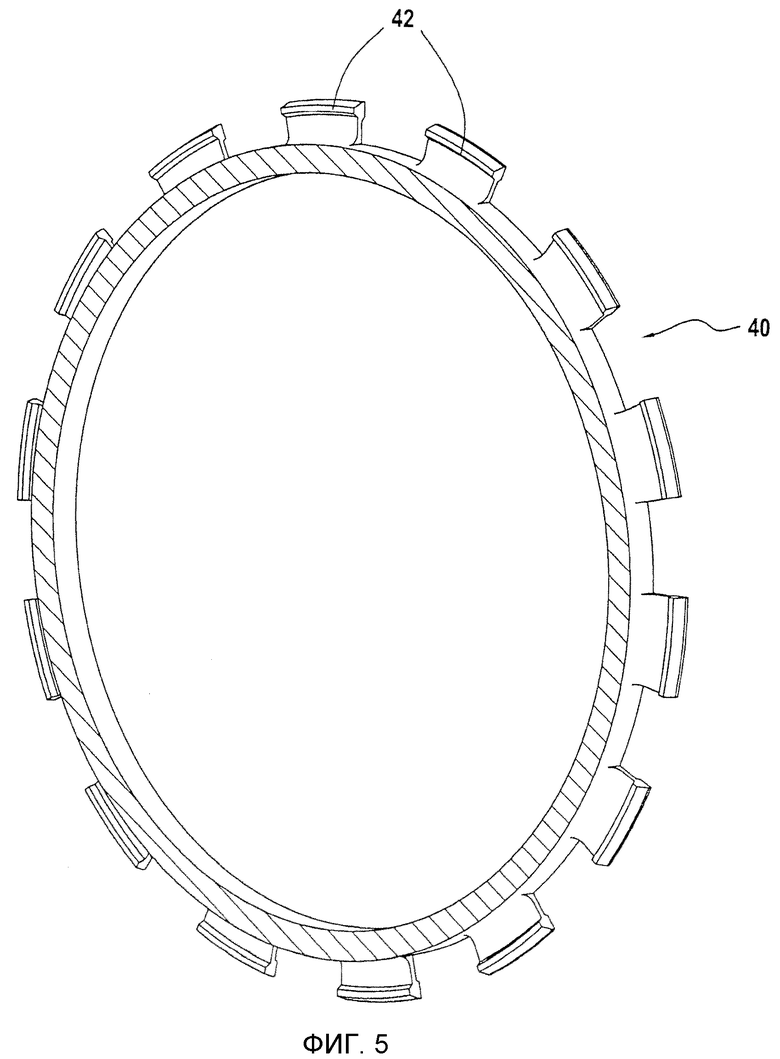

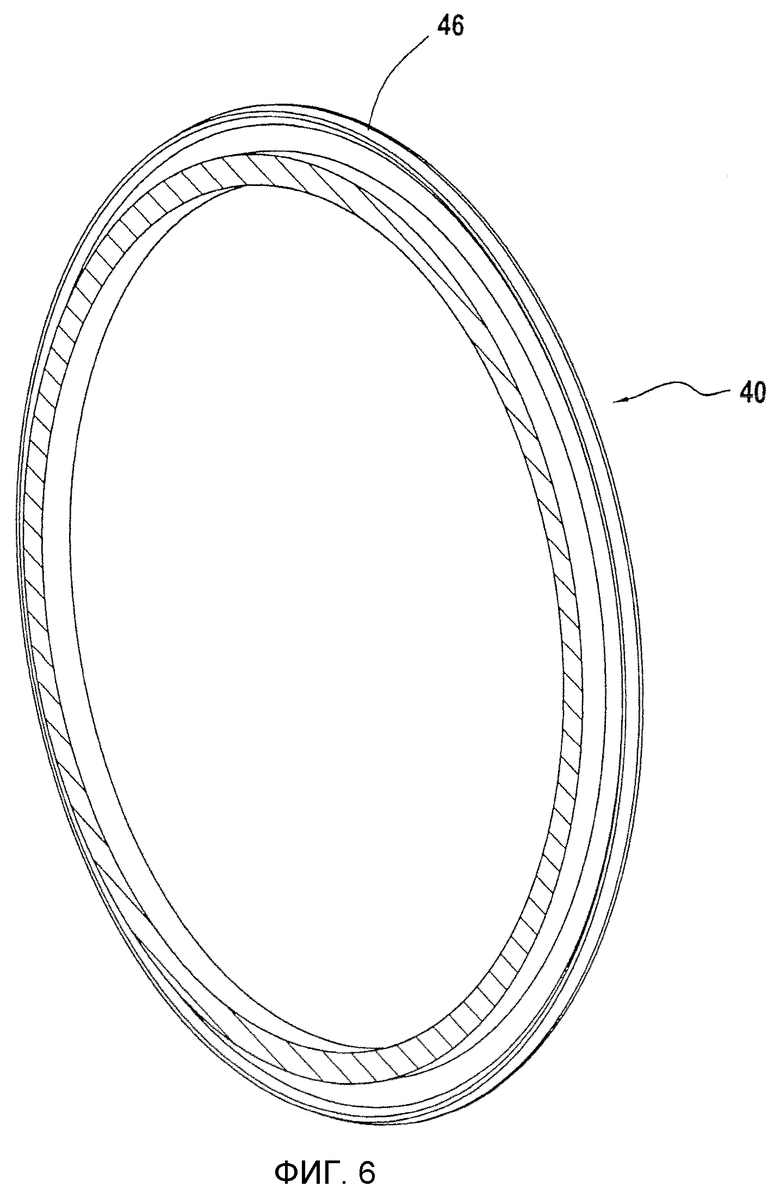

Фиг.5 и 6 - схематические виды в перспективе двух вариантов осуществления фиксирующей пластины рабочего колеса турбины, показанного на Фиг.1.

На Фиг.1 показан ротор 10 турбины, например ротор турбины высокого давления (ВД) в газотурбинном двигателе. Ротор 10 прикреплен к диску 12, несущему на своей периферии множество лопаток 20.

Каждая лопатка 20 (см. также Фиг.2-4) содержит перо 22, которое проходит в кольцевом проходе 30 для потока газа, проходящего через турбину, при этом проход образован с внешней стороны кольцом турбины (не показано), смежным к концам лопаток.

Каждая лопатка 20 имеет ножку, прикрепленную к полке 24, которая несет крепежный элемент (или хвостовик) 26, служащий для соединения лопатки с диском 12. В приведенном примере крепежный элемент имеет елочный профиль. Полки 24 лопаток образуют проход 30 на внутренней стороне.

Крепежные элементы 26 аксиально вставлены в пазы (или гнезда) 14, имеющие дополняющую форму, которые распределены по периферии диска 10 и обращены к ней. Пазы 14 аксиально проходят по всему расстоянию между входной (или передней) 12a боковой поверхностью и выходной (или задней) боковой поверхностью 12b диска и отделены друг от друга зубьями 16 диска. Термины «входной» и «выходной» использованы здесь по отношению к направлению течения потока газа через турбину.

С выходной стороны лопатки 20 зафиксированы аксиально с помощью прижимного контакта между рельефными участками 28 в виде шипов, образованных на нижних поверхностях полок 24 и упорами или стопорами 18 в виде шипов, выступающих от выходных сторон зубьев 16 диска. Шипы 28 проходят по окружности от одной из продольных поверхностей крепежных элементов 26 и находятся позади относительно выходных боковых поверхностей крепежных элементов 26. Контакт между рельефными участками 28 и упорами 18 предпочтительно происходит, по существу, на уровне спинки перьев 22, под ножками перьев. Один или несколько рельефных участков 28, например два выровненных по окружности рельефных участка, могут быть образованы на нижней поверхности полки 24 лопатки 20 таким образом, чтобы давить на упор 18 в виде шипа. Аналогичным образом рельефный участок 28 в виде шипа, выполненный на нижней поверхности полки 24 лопатки 20, может упираться во множество упоров 18, образованных на соответствующем зубе 16 диска, например в два зуба 18, выровненных по окружности.

Как показано на фиг.3 и 4, крепежные элементы 26 полностью входят в пазы 14, а входные и выходные боковые поверхности 26a и 26b крепежных элементов лежат, по существу, в тех же плоскостях, что и входные и выходные боковые поверхности 12a и 12b соответственно, на периферии диска 12. Таким образом, задние края BF на нижних концах перьев 22, по существу, не выступают над крепежными элементами 26 лопаток, так что не генерируется никаких перегрузок, которые бы воздействовали на крепежные элементы 26 с их выходных сторон.

С входной стороны аксиальная фиксация лопаток обеспечена пластиной 40. В варианте осуществления, показанном на Фиг.5, пластина 40 имеет зубья 42, которые выступают и давят сбоку на боковые поверхности 26a крепежных элементов 26, без контакта с входной боковой поверхностью 12a диска 12.

В варианте осуществления, показанном на Фиг.6, пластина 40 имеет непрерывный выступающий периферийный обод 46, который давит сбоку на входную боковую поверхность 12a диска 12 на уровне зубьев 16. Соответственно, пластина 40 может быть установлена с аксиальным предварительным напряжением, с тем чтобы гарантировать опорное давление зубьев 42 на зубья 16 ротора. Естественно, аксиальные размеры крепежных элементов 26 и зубьев 16 таковы, что с входной стороны крепежные элементы 26 не выступают из плоскости входной поверхности 12a диска 12 на уровне ее зубьев 16.

Предпочтительно, пластина 40 упирается исключительно в нижние участки зубьев 16 или крепежных элементов 26. Радиальные размеры пластины 40, таким образом, ограничены, что позволяет избежать при работе потенциальных контактов со статором 34, несущим лопатки 36 сопла с входной стороны от рабочего колеса турбины.

Таким образом, создание осевого давления между лопатками 20 диска 12 и поддержание этого давления с помощью пластины 40 не приводят к какому-либо воздействию на аксиальный зазор между диском и статором, смежным с входной или выходной стороной, то есть не определяет размер упомянутого аксиального зазора.

Кроме того, фиксирующая пластина 40 предпочтительно имеет дополнительную толщину 41 по своей периферии, образующую выступающую массу со стороны, противоположной стороне, упирающейся в зубья 16 и крепежные элементы 26. Это позволяет избежать раскрытия периферического участка пластины с потерей давления на зубья 16 или крепежные элементы 26 под воздействием деформации, вызванной вращением.

В примере, показанном на Фиг.1, пластина 40 аксиальной фиксации установлена на роторе 10 и при этом аксиально закреплена разрезным кольцом 44, которое вставлено в кольцевую канавку 10a, образованную в роторе, и в кольцевую канавку 40a, образованную во внутренней поверхности пластины 40. При сборке разрезное кольцо 44 устанавливают на место в канавке 10a и оно убирается в канавку, чтобы обеспечить установку пластины 40 под давлением. В процессе работы центробежные силы удерживают разрезное кольцо 44 в канавке 40a пластины, тем самым предотвращая его перемещение в аксиальном направлении.

Один или несколько проходов или канавок, составляющих смотровые окна 10b, образованы предпочтительно радиально в роторе 10 таким образом, чтобы быть обращенными в первую очередь к радиальной поверхности ротора и, во-вторых, к канавке 10a. Смотровые окна 10b служат, возможно, с использованием эндоскопа для проверки надлежащего размещения разрезного кольца 44.

Могут быть приняты другие способы установки пластины 40 на ротор 10 с аксиальной блокировкой, например с помощью байонетного соединения.

Компоновку средства аксиальной фиксации лопаток можно перевернуть, при этом упоры, образованные на входных поверхностях зубьев диска, взаимодействуют с шипами, образованными на полках лопаток, и фиксирующей пластиной, находящейся на выходной стороне и оказывающей давление на выходные боковые поверхности зубьев или крепежных элементов лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ, СНАБЖЕННОЕ УСТРОЙСТВОМ АКСИАЛЬНОЙ ФИКСАЦИИ, СТОПОРЯЩИМ ЛОПАТКИ ОТНОСИТЕЛЬНО ДИСКА | 2009 |

|

RU2507400C2 |

| Рабочее колесо шестой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630922C1 |

| Рабочее колесо четвёртой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630919C1 |

| Рабочее колесо третьей ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630921C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| Ротор турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2691868C1 |

| РОТОР ТУРБИНЫ ДЛЯ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2014 |

|

RU2607890C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ | 2010 |

|

RU2433277C1 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ | 2021 |

|

RU2760412C1 |

| Ротор турбины низкого давления (ТНД) газотурбинного двигателя (варианты), узел соединения вала ротора с диском ТНД, тракт воздушного охлаждения ротора ТНД и аппарат подачи воздуха на охлаждение лопаток ротора ТНД | 2018 |

|

RU2684355C1 |

Рабочее колесо турбины содержит диск и множество лопаток, установленных по его периферии. Каждая лопатка имеет полку, перо и установленный в пазу диска крепежный элемент, проходящий в направлении внутрь от полки и аксиально по всему расстоянию между боковыми поверхностями диска. Пазы диска отделены друг от друга зубьями диска. Лопатки зафиксированы аксиально на одной из боковых поверхностей диска фиксирующей пластиной, имеющей зубья на периферии. Зубья пластины давят сбоку на крепежные элементы лопаток, без контакта с боковой поверхностью диска. Фиксирующая пластина имеет такой радиальный размер, что зубья прикладывают давление только к нижним участкам крепежных элементов лопаток. Лопатки зафиксированы аксиально на другой из боковых поверхностей диска рельефными участками, радиально выступающими от зубьев диска и давящими на рельефные участки, образованные под полками лопаток в местах, находящихся позади относительно боковых поверхностей крепежных элементов лопаток, расположенных на указанной другой из боковых поверхностей диска. Другое изобретение группы относится к турбомашине, содержащей указанное выше рабочее колесо. Группа изобретений позволяет снизить габаритные размеры устройства аксиальной фиксации лопаток рабочего колеса турбины. 2 н. и 5 з.п. ф-лы, 6 ил.

1. Рабочее колесо турбины, содержащее:

множество лопаток (20);

ротор (10) с диском (12), имеющим противоположные входную и выходную боковые поверхности и установленные по его периферии лопатки, при этом каждая лопатка имеет полку (24); перо (22), проходящее в направлении наружу от полки (24); и крепежный элемент (26), проходящий в направлении внутрь от полки (24), имеющий противоположные боковые поверхности и вставленный в паз (14), обращенный к периферии диска, причем пазы отделены друг от друга участками диска, образующими зубья (16), и проходят аксиально по всему расстоянию между противоположными входной и выходной боковыми поверхностями диска; и

устройства аксиальной фиксации для фиксации лопаток на диске,

при этом лопатки зафиксированы аксиально на одной из входной и выходной боковых поверхностей диска с помощью фиксирующей пластины (40), имеющей зубья (42) на своей периферии, которые давят сбоку на крепежные элементы (26) лопаток, без контакта с указанной одной из входной и выходной боковых поверхностей диска, причем фиксирующая пластина (40) имеет радиальный размер, который ограничен таким образом, что зубья (42) прикладывают давление только к нижним участкам крепежных элементов (26) лопаток,

при этом лопатки зафиксированы аксиально на другой из входной и выходной боковых поверхностей диска рельефными участками (18), радиально выступающими от зубьев диска и давящими на рельефные участки (28), образованные под полками лопаток в местах, находящихся позади относительно боковых поверхностей крепежных элементов лопаток, расположенных на указанной другой из входной и выходной боковых поверхностей диска;

причем боковые поверхности крепежных элементов (26) лопаток и входная и выходная боковые поверхности диска (12) на его периферии расположены, по существу, в одной плоскости с каждой из входной и выходной боковой поверхности диска.

2. Рабочее колесо по п.1, в котором фиксирующая пластина (40) давит на крепежные элементы (26) лопаток с предварительным напряжением.

3. Рабочее колесо по п.1, в котором аксиальное давление между лопатками (20) и диском (12) обеспечивают и поддерживают без воздействия на аксиальный зазор между ротором (10) и смежным статором.

4. Рабочее колесо по п.1, в котором фиксирующая пластина (40) имеет утолщение (41) на своей периферии, тем самым образуя выступающую массу.

5. Рабочее колесо по п.1, в котором фиксирующая пластина (40) установлена на роторе (10) с предотвращением ее аксиального перемещения с помощью фиксирующего разрезного кольца (44).

6. Рабочее колесо по п.5, в котором в роторе (10) выполнено, по меньшей мере, одно отверстие, образующее смотровое окно (10b), чтобы обеспечить визуальный осмотр положения фиксирующего разрезного кольца (44).

7. Турбомашина, содержащая рабочее колесо по любому из пп.1-6.

| US 4940389 A, 10.07.1990 | |||

| US 6077035 A, 20.06.2000 | |||

| US 4355957 A, 26.10.1982 | |||

| US 4086757 A, 02.05.1978 | |||

| US 5302086 A, 12.04.1994 | |||

| Рабочее колесо турбомашины | 1980 |

|

SU903572A1 |

Авторы

Даты

2014-04-10—Публикация

2009-12-16—Подача