Группа изобретений относится к области машиностроения, приборостроения, инструмента, а также к железнодорожному транспорту для скрепления рельса с основанием.

Известно разъемное соединение, содержащее упругий патрубок и цилиндрический элемент, в котором патрубок выполнен по меньшей мере с двумя участками овального поперечного сечения и перекрещивающимися главными осями овалов (А.С. 478133 F 16 В 21/00, F 02 35/04 с приоритетом от 07.06.71. Разъемное соединение, авторы Гутман А.Л., Пресман В.А. и др.).

Недостатком этого разъемного соединения является ненадежность соединения из-за наличия упругого патрубка.

Наиболее близким техническим решением по первому изобретению является разъемное соединение, содержащее упругий патрубок и цилиндрический элемент, в котором патрубок выполнен по меньшей мере с двумя участками овального поперечного сечения и перекрещивающимися главными осями овалов, а поверхности сопряжения каждого из участков овального поперечного сечения с наружной поверхностью цилиндрического элемента ограничены центральными углами, величина каждого из которых больше или равна 90 градусов, но меньше 180 градусов. (А.С. № 1379507 А2, F 16 В 21/00. Разъемные соединения, авторы Гольштейн К.А. и др. с приоритетом от 19.08.85).

Недостатком этого разъемного соединения является ненадежность соединения из-за малого сцепления поверхностей сопряжения ввиду упругости одной из соединяемых деталей, ограниченная функциональная возможность соединения только в стационарном состоянии.

По второму изобретению известно устройство для фиксации подвижного элемента, содержащее установленные на неподвижном основании и на подвижном элементе средства фиксации с ответными клиновидными поверхностями, одна из которых выполнена в виде треугольника с большей неудовлетворяющей и с меньшей удовлетворяющей условию торможения сторонами, а другое - в виде подпружиненного фиксатора (А.С. № 1580058, F 16 В 1/00 от 01.05.88. Устройство для фиксации подвижного элемента. Авторы А.Н.Кудрявец, B.A.Ватутин и др. - аналог).

Недостатком этого устройства является обеспечение фиксации лишь в одном направлении поперек клиновидных выступов и отсутствие фиксации вдоль выступов.

Наиболее близким техническим решением является устройство для фиксирования деталей, содержащее выполненные на соединяемых поверхностях этих деталей рифления углового профиля (А.С. № 840541, F 16 В 1/00. Устройство для дискретного многопозиционного взаимного фиксирования двух плоских деталей - прототип).

Недостатком этого устройства является ненадежность фиксирования из-за того, что угол углового профиля не удовлетворяет условию самоторможения в направлении фиксирования.

Техническая сущность группы изобретений - увеличение надежности и расширение функциональных возможностей соединения и фиксирования деталей.

Это достигается за счет того, что по первому изобретению в соединении деталей, содержащем охватываемую и охватывающую детали, наружная поверхность охватываемой и внутренняя поверхность охватывающей деталей в поперечном сечении выполнены спиралевидными, например по спирали Архимеда или эвольвенте, с возможностью взаимодействия указанных поверхностей, соединение выполнено из нескольких соосных деталей, при этом каждая из промежуточных деталей является охватывающей для внутренней детали и охватываемой для наружной детали, наружная поверхность охватываемой детали выполнена пяти типов: по первому типу наружная поверхность охватываемой детали выполнена одинакового перечного сечения в продольном направлении, а образующие выполнены параллельными между собой, по второму типу наружная поверхность охватываемой детали выполнена одинакового поперечного сечения в продольном направлении, при этом образующие выполнены винтовыми, по третьему типу наружная поверхность охватываемой детали выполнена ступенчатого в продольном направлении одинакового на каждой ступени поперечного сечения с параллельными или винтовыми образующими, по четвертому типу наружная поверхность охватываемой детали выполнена многовитковой ступенчато-винтовой в продольном направлении с одинаковым шагом между витками в поперечном направлении и преимущественно с одинаковым шагом между витками в продольном направлении, по пятому типу наружная поверхность охватываемой детали выполнена конусообразной изменяющегося пропорционально продольному расстоянию поперечного сечения, внутренняя поверхность охватывающей детали выполнена аналогичной по каждому типу, наружная поверхность охватываемой и внутренняя поверхность охватывающей деталей выполнены в поперечном сечении спиралевидными одновитковыми, каждая с гранью, преимущественно радиальной, соединяющей спиралевидные поверхности меньшей и большей кривизны, и с зазором между радиальными гранями охватываемой и охватывающей деталей, либо наружная поверхность охватываемой и внутренняя поверхность охватывающей деталей выполнены в поперечном сечении спиралевидными в одном направлении 1/n витковой с n количеством зазоров между радиальными гранями охватываемой и охватывающей деталей, в зазор между радиальными гранями охватываемой и охватывающей деталей установлен фиксатор, например, в виде продольного клина или продольной упругой пластины с возможностью взаимодействия с радиальными гранями охватываемой и охватывающей деталей, охватывающая деталь в поперечном сечении выполнена замкнутой или разомкнутой, одна из деталей соединения выполнена анкерной или соединение выполнено свободным в пространстве, например соединение стержней и труб, наружная поверхность охватываемой и внутренняя поверхность охватывающей деталей снабжены неровностями в виде насечки или накатки или в виде ряда ориентированных в поперечном направлении выступов и впадин между ними одинаковых размера, шага между ними в продольном направлении и поперечного сечения, например, трапецеидально, треугольного, треугольного с закругленными вершинами или криволинейного преимущественно синусоидального, боковые грани каждого выступа в поперечном сечении выполнены под углом к поверхности детали, удовлетворяющем условию самоторможения от действия сил вдоль деталей поперек граней для материалов взаимодействующих выступов, между вершиной каждого трапецеидального или треугольного с закругленной вершиной выступа и дном впадины, в которой он помещен, выполнен зазор для обеспечения заклинивания, по второму изобретению в соединении деталей, содержащем выступы углового профиля, выполненные на соединяемых поверхностях этих деталей, боковые грани каждого из выступов каждой детали в поперечном сечении выполнены под углом к соединяемой поверхности детали, удовлетворяющим условию самоторможения от действия сил в соединяемых поверхностях поперек граней для материалов взаимодействующих выступов, выступы углового профиля в поперечном сечении выполнены трапецеидальными, треугольными или треугольными с закругленными вершинами, выступы деталей в поперечном сечении выполнены одинаковых размера и шага между ними, на каждой боковой грани выступов фиксируемых деталей выполнены неровности в виде насечки или накатки либо в виде ряда ориентированных поперек граней выступов одинаковых размера, шага между ними вдоль граней и поперечного сечения, например трапецеидального, треугольного, треугольного с закругленными вершинами или криволинейными, преимущественно синусоидальными, боковые грани каждого трапецеидального или треугольного с закругленными вершинами выступа неровностей в поперечном сечении выполнены под углом к боковой грани выступа фиксируемых деталей, удовлетворяющим условию самоторможения от действия сил вдоль выступов фиксируемых деталей поперек выступов неровностей для материалов взаимодействующих выступов неровностей, между вершиной каждого трапецеидального или треугольного с закругленной вершиной выступа и дном впадины, в которой он помещен, выполнен зазор для обеспечения заклинивания.

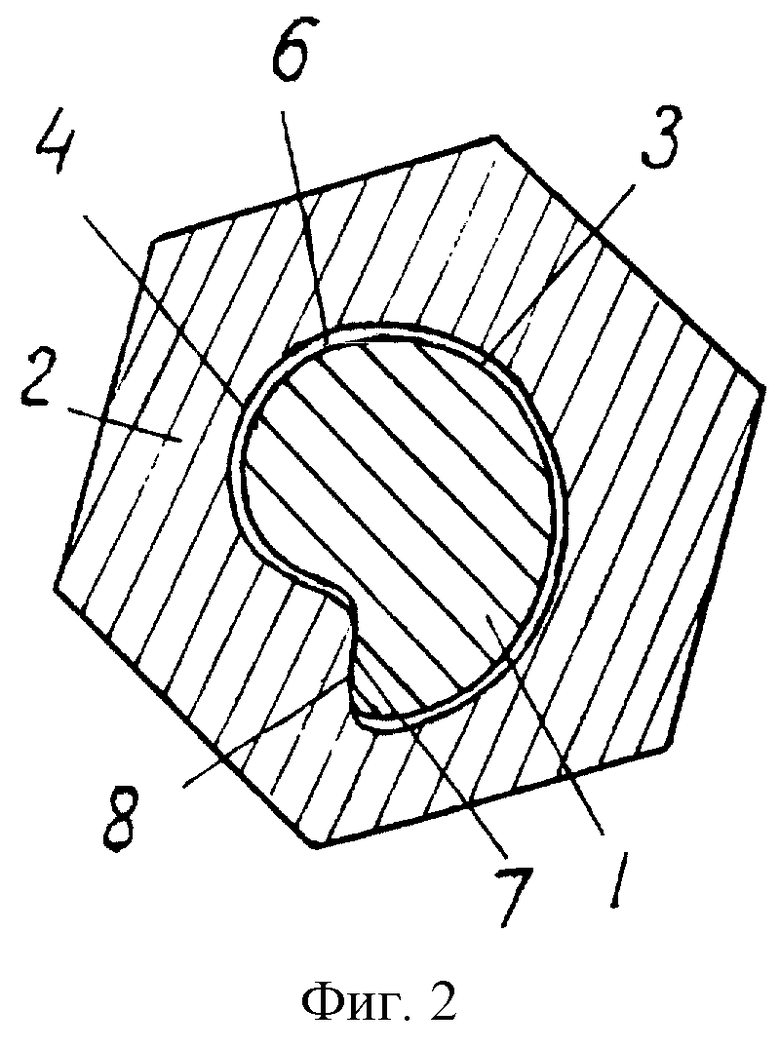

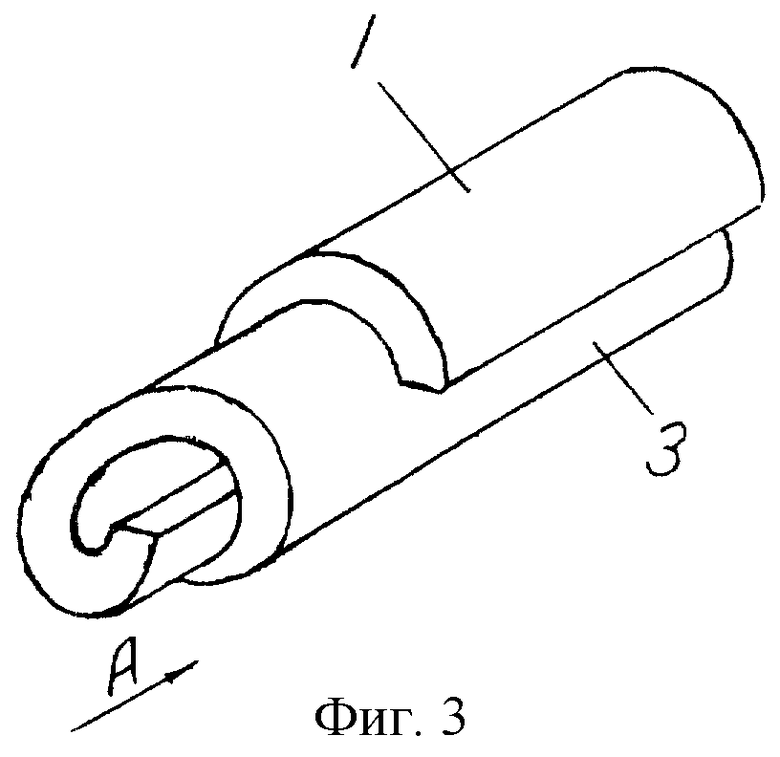

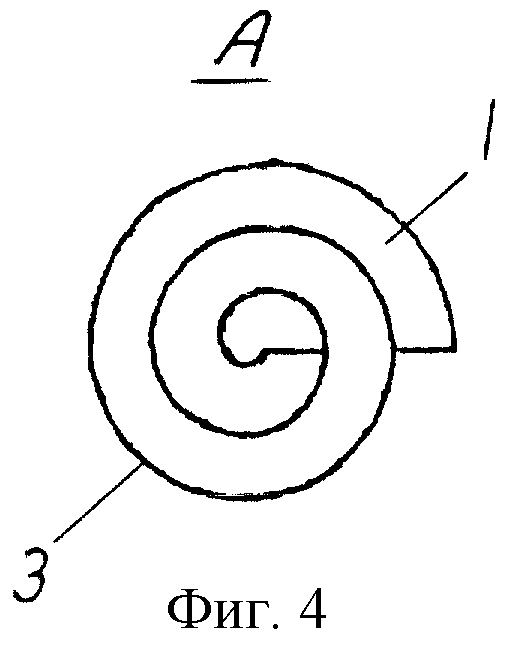

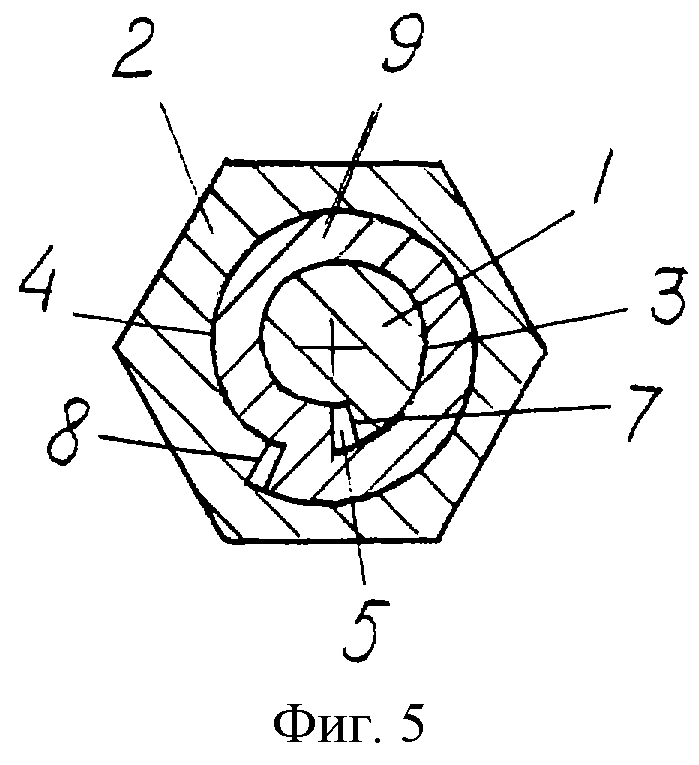

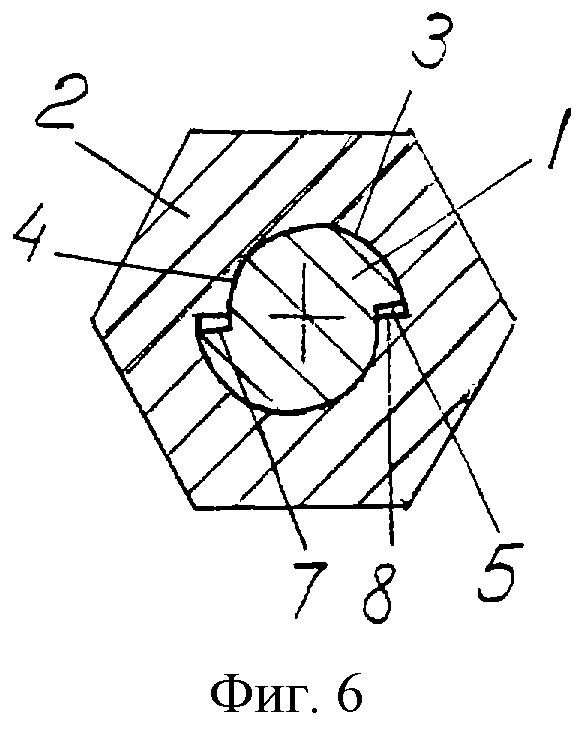

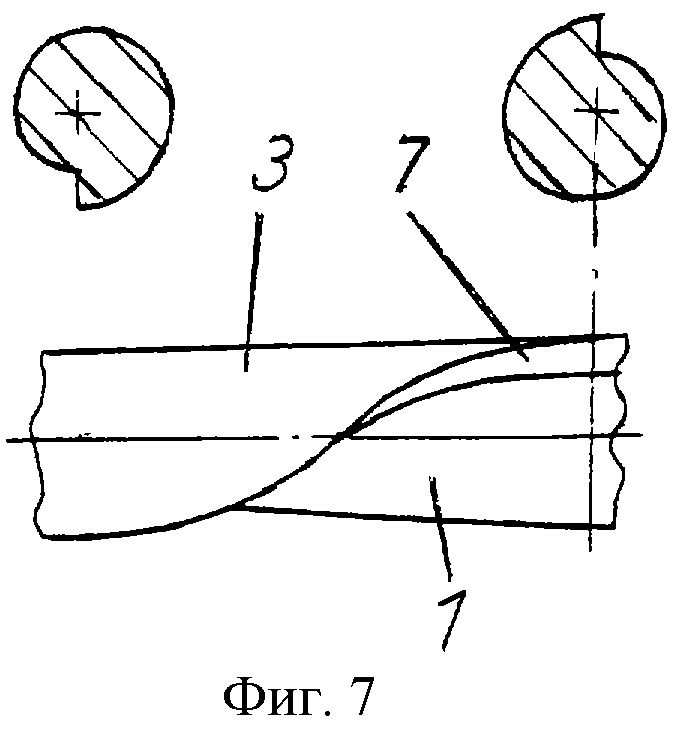

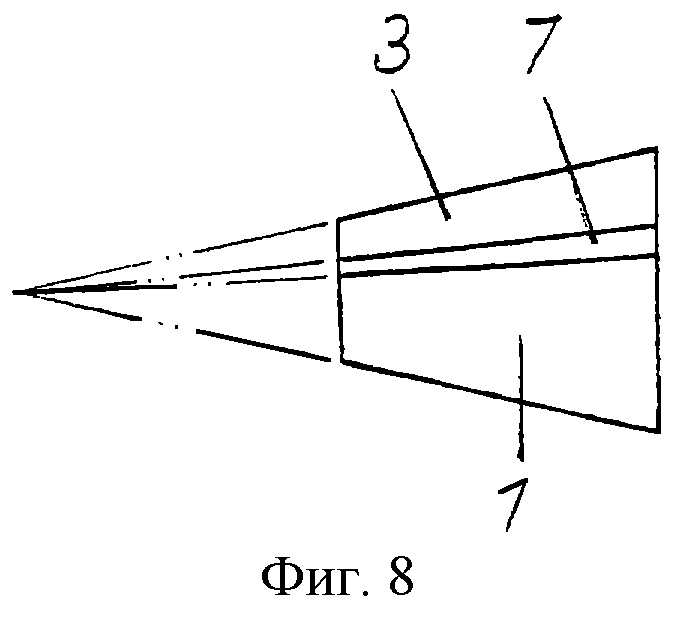

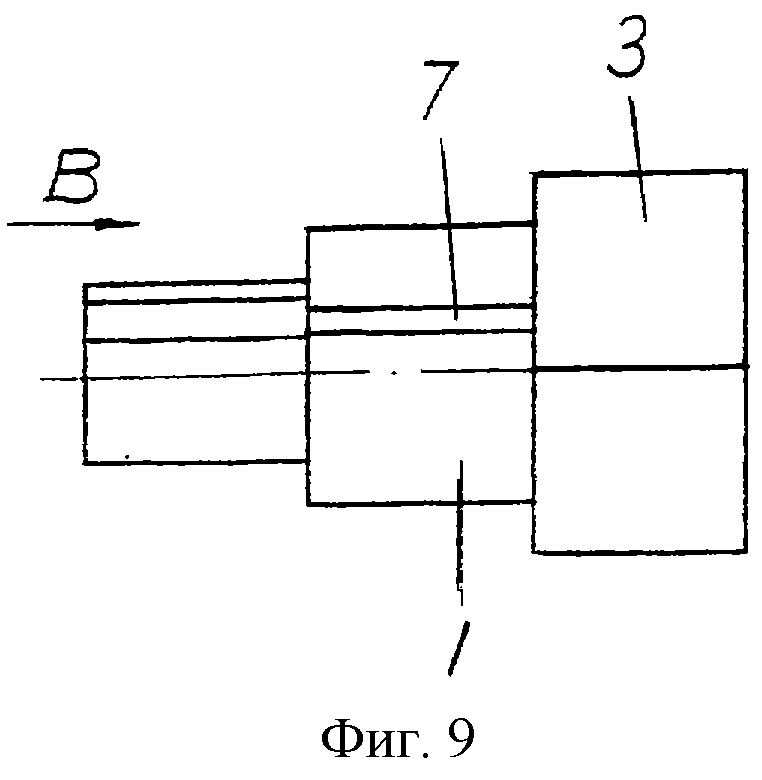

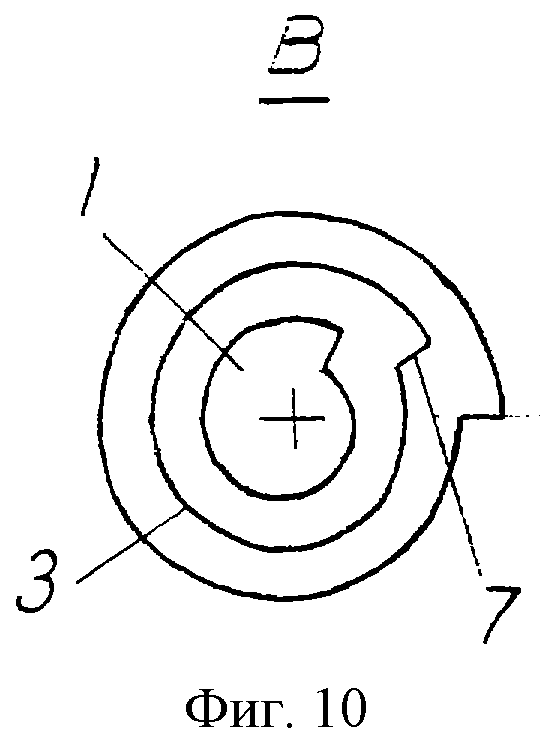

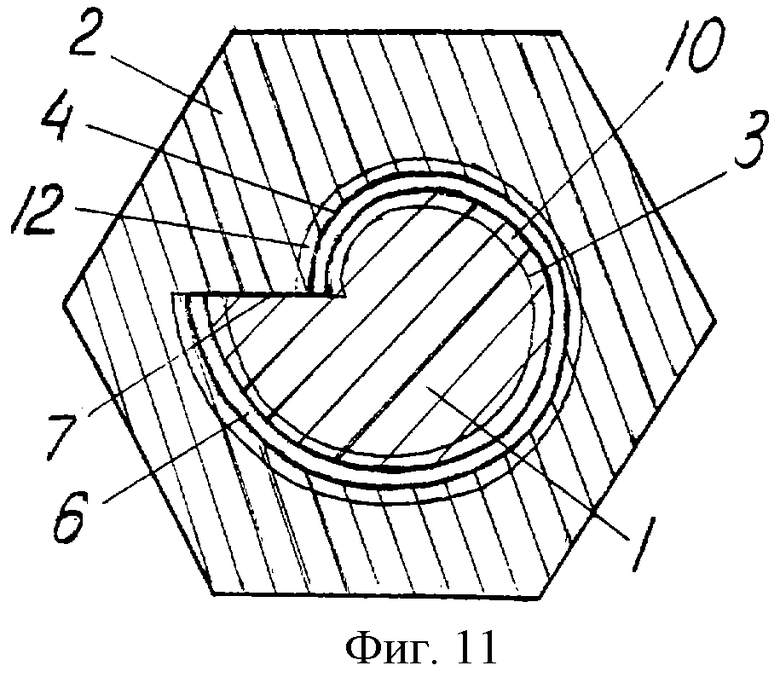

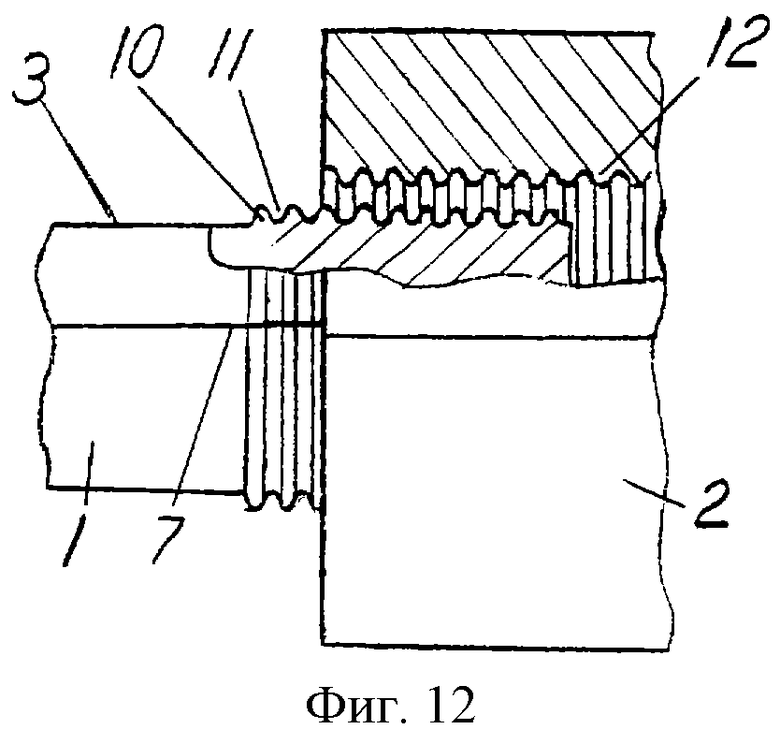

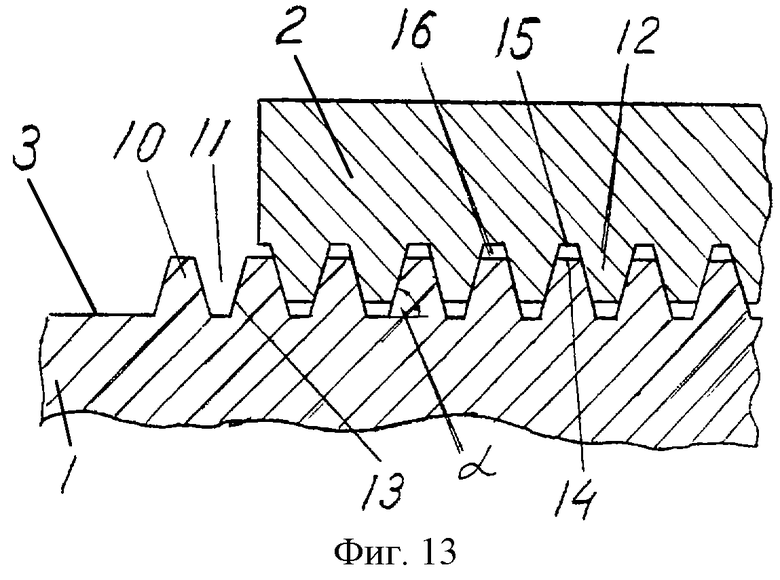

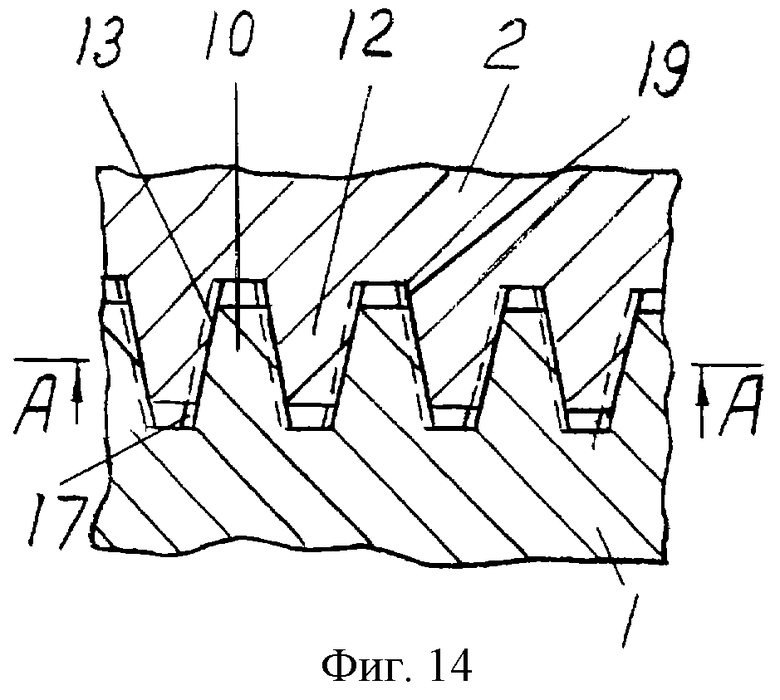

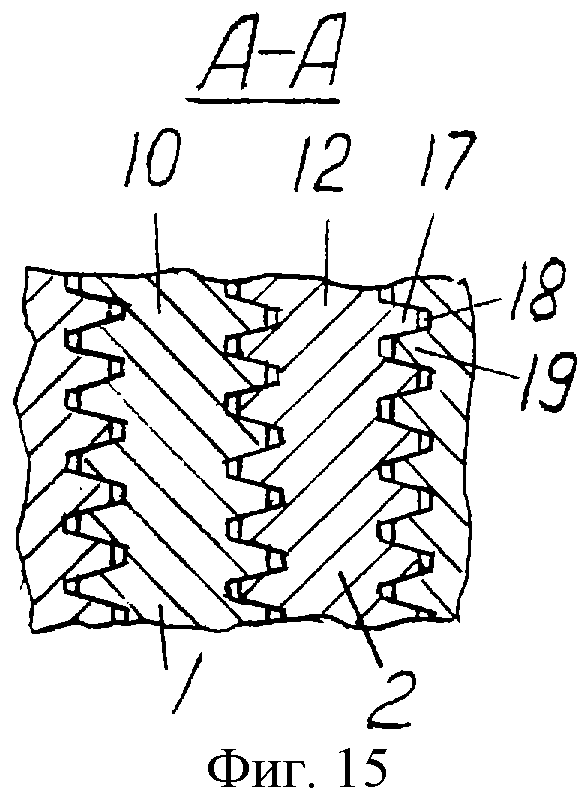

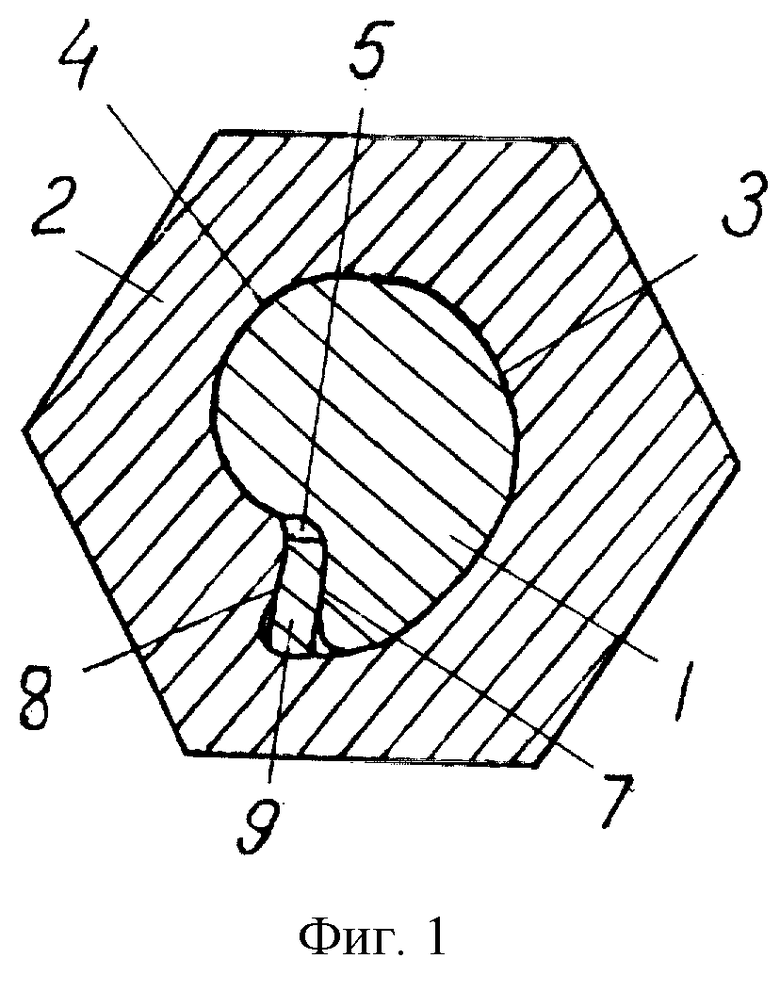

На фиг.1 изображено соединение деталей в заклиненном положении с фиксатором в радиальном зазоре; на фиг.2 - соединение деталей в расклиненном положении с зазором между спиралевидными поверхностями охватываемой и охватывающей деталей; на фиг.3 - многовитковая винтообразная охватываемая деталь; на фиг.4 - вид А на фиг.3; на фиг.5 - соединение из нескольких соосных деталей; на фиг.6 - соединение с двумя полувитковыми спиралевидными поверхностями; на фиг.7 - охватываемая деталь с винтовыми образующими; на фиг.8 - конусообразная охватываемая деталь; на фиг.9 - ступенчатая охватываемая деталь; на фиг.10 - вид В на фиг.9; на фиг.11 - соединение в расклиненном положении с неровностями в виде ряда ориентированных в поперечном направлении выступов; на фиг.12 - продольный вид соединения с синусоидальными выступами в расклиненном положении; на фиг.13 - продольное сечение соединения с трапецеидальными выступами в заклиненном положении; на фиг.14 - соединение деталей с трапецеидальными выступами соединяемых деталей и неровностями на боковых гранях этих выступов; на фиг.15 - разрез А-А на фиг.14 с трапецеидальными выступами неровностей.

Пример 1 (фиг.1-2)

Соединение деталей содержит охватываемую 1 и охватывающую 2 детали. Наружная поверхность 3 охватываемой 1 и внутренняя поверхность 4 охватывающей 2 деталей в поперечном сечении выполнены спиралевидными, например по спирали Архимеда или эвольвенте, с возможностями взаимного продольного перемещения и ограниченного поворота одной из указанных деталей относительно другой. Спиралевидные поверхности 3 и 4 охватываемой 1 и охватывающей 2 деталей выполнены одновитковыми с одинаковым шагом между витками одинакового поперечного сечения в продольном направлении с параллельными образующими. Спиралевидная поверхность 4 охватывающей детали 2 выполнена на большем угле поворота и большем радиусе спирали, поэтому в поперечном сечении площадь паза охватывающей детали 2 больше площади охватываемой детали. При повороте охватывающей детали 2 относительно охватываемой детали 1 на увеличение угла и на больший радиус между деталями 1 и 2 в этом крайнем положении образован радиальный зазор 5 и осуществлено плотное касание взаимодействующих поверхностей 3 и 4 и при приложении крутящего момента в указанном направлении детали 1 и 2 заклинены. Указанным поворотом обеспечено торможение продольному взаимному перемещению деталей 1 и 2 и в крайнем положении - надежная фиксация. При повороте детали 2 в сторону меньшего радиуса обеспечено расклинивание деталей 1 и 2 и это крайнее положение характерно отсутствием радиального зазора 5, а по периметру спиралевидных поверхностей 3 и 4 образован зазор 6, которым обеспечено свободное взаимное продольное перемещение деталей 1 и 2 с использованием образующих поверхностей 3 и 4 в роли направляющих. В продольном направлении образующие поверхности 3 и 4 выполнены прямолинейными или криволинейными в одной или разных плоскостях. При криволинейных образующих величины зазоров и ограниченная длина одной из деталей должны обеспечить возможность взаимного поворота деталей. Охватывающая деталь в поперечном сечении выполнена замкнутой или разомкнутой. Соединение деталей 1 и 2 может быть выполнено свободным в пространстве, например соединения стержней и труб или одна из деталей соединения выполнена анкерной, а другая деталь соединения выполнена с возможностью продольного перемещения относительно первой и осуществления определенной функции, например заклинивания. Поворот одной детали относительно другой может быть выполнен гаечным ключом, рычагом либо гидравликой или электромагнитом по команде управляющей системы. В заклиненном положении для поперечной фиксации в радиальный зазор 5 между радиальной гранью 7 охватываемой 1 и радиальной гранью 8 охватывающей 2 деталей установлен фиксатор 9, например, клиновидный в продольном направлении или в виде криволинейной в продольном направлении упругой пластины, с возможностью взаимодействия фиксатора 9 с радиальными гранями 7 и 8.

Для взаимного торможения продольному перемещению и заклинивания деталей 1 и 2 одну из них поворачивают относительно другой в направлении заклинивания или расклинивания.

Пример 2 (фиг.3, 4)

Наружная поверхность 3 охватываемой детали 1 выполнена многовитковой ступенчато-винтовой с одинаковым шагом в поперечном направлении. В продольном направлении расстояния между витками выполнены одинаковыми или пропорционально поперечному сечению. Охватывающая деталь выполнена ответной по примеру 1.

Пример 3 (фиг.5)

Соединение выполнено из нескольких, например трех, соосных деталей. Каждая из промежуточных деталей является охватывающей для внутренней детали 1 и охватывающей для наружной детали 2. При работе каждая пара деталей заклинена или расклинена по заданной программе,

Пример 4 (фиг.6)

В соединении наружная поверхность 3 охватываемой 1 и внутренняя поверхность 4 охватывающей 2 деталей в поперечном сечении выполнены спиралевидными в одном направлении на 1/2 витка с двумя зазорами 5 между радиальными гранями 7 и 8. Симметричное расположение спиральных полувитков обеспечивает равномерную передачу нагрузки в поперечном направлении. Аналогично поверхности 3 и 4 могут быть разделены на 3 части по 1/3 витка или на n частей.

Пример 5 (фиг.7)

Наружная поверхность 3 охватываемой детали 1 выполнена одинакового поперечного сечения в продольном направлении с поворотом поперечного сечения охватываемой детали 1 в одном поперечном направлении пропорционально продольному расстоянию, то есть образующие выполнены винтовыми. Ответно с радиальным зазором 5 выполнена внутренняя поверхность 4 охватывающей детали 2. Одна из деталей может быть выполнена анкерной, а другая - с возможностью продольного перемещения. При принудительном продольном перемещении другая деталь обеспечивает поворот и воздействует на третью деталь или заклинивается. Заклинивание и расклинивание обеспечено также при повороте другой детали по примеру 1.

Пример 6 (фиг.8)

Наружная поверхность 3 охватываемой детали 1 в поперечном сечении выполнена спиралевидной конусообразной в продольном направлении с изменяющимся пропорционально продольному расстоянию поперечным сечением. Ответно с радиальным зазором выполнена внутренняя поверхность 4 охватывающей детали 2. Указанная конструкция может быть применена в болтовом соединении.

Пример 7 (фиг.9, 10)

Наружная поверхность 3 охватываемой детали 1 выполнена ступенчатого в продольном направлении одинакового на каждой ступени поперечного сечения с параллельными или винтовыми образующими. Ответно с радиальными зазорами 5 на каждой ступени выполнена охватывающая деталь. На каждую ступень детали 1 может быть выполнена автономно охватывающая деталь 2. Заклинивание и расклинивание выполняют по примеру 1.

Пример 8 (фиг.11, 12)

Наружная поверхность 3 охватываемой детали 1 снабжена неровностями в виде ряда рифлений или выступов 10 и впадин 11 между ними. Выступы 10 ориентированы поперек детали 1 и выполнены одинаковых поперечного сечения, например, треугольного, трапецеидального, треугольного с закругленными вершинами или криволинейного, преимущественно синусоидального, размера и шага в продольном направлении. Ответно выполнены выступы 12 на внутренней поверхности 4 охватывающей детали 2.

При повороте деталей 1 и 2 на соединение выступы 10 и 12 входят в зацепление между собой и увеличивают надежность продольной фиксации.

Пример 9

Выступы 10 в поперечном сечении выполнены синусоидальными с максимальным углом наклона боковой грани 13 к наружной поверхности 3 охватываемой детали 1, удовлетворяющим условию самоторможения от действия сил вдоль деталей поперек граней 13 для материалов взаимодействующих выступов 10 и 12. Ответно выполнены выступы 12 на внутренней поверхности охватывающей детали 2.

Удовлетворение условия самоторможения увеличивает надежность фиксации деталей 1 и 2 в продольном направлении.

Пример 10 (фиг.13)

Выступы 10 и 12 выполнены трапецеидальными или треугольными с закругленными вершинами. Боковые грани 13 каждого выступа 10 и 12 в поперечном сечении выполнены под углом α к взаимодействующей поверхности детали, удовлетворяющим условию самоторможения от действия сил вдоль деталей поперек граней для материалов взаимодействующих выступов 10 и 12. Между верхней гранью 14 каждого выступа 10 детали 1 и дном 15 впадины детали 2 выполнен зазор 16 для обеспечения заклинивания. Аналогично выполнен зазор между каждым выступом 12 детали 2 и впадиной детали 1.

Заклиненные между собой выступы 10 и 12 обеспечивают надежную продольную и поперечную фиксацию деталей 1 и 2.

Пример 11

Аналогично примеру 10 соединение выполнено для деталей 1 и 2 с другими криволинейными поверхностями 3 и 4, например цилиндрическими с углом в поперечной плоскости менее 180 градусов, или плоскими поверхностями 3 и 4.

Для деталей 1 и 2 с плоскими или цилиндрическими поверхностями 3 и 4 под действием принудительного прижатия одной детали к другой или силы тяжести обеспечено заклинивание гранями 13 выступов 10 и 12 между собой и увеличение надежности фиксации в продольном и поперечном направлениях. Для изменения позиции детали 1 и 2 разъединяют и устанавливают на новую позицию в продольном и поперечном направлениях.

Пример 12 (фиг.14, 15)

Для деталей 1 и 2 с плоскими поверхностями 3 и 4 на каждой боковой грани 13 выступов 10 детали 1 выполнен ряд ориентированных поперек грани 13 выступов 17, аналогичных выступам 10 и 12 по примеру 10, удовлетворяющих условию самоторможения и с зазором 18 при вершинах или синусоидального поперечного сечения. Ответно выполнены выступы 19 на боковых гранях выступов 12 детали 2 с возможностью взаимодействия между ними.

При взаимодействии выступы 17 и 19 обеспечивают надежное взаимное фиксирование деталей 1 и 2 вдоль выступов 10 и 12. Перестановку деталей на новую позицию выполняют по примеру 11.

Пример 13

На каждой боковой грани 13 выступов 10 и 12 деталей 1 и 2 выполнены неровности в виде насечки или накатки для увеличения сцепления. Неровности в виде насечки или накатки увеличивают надежность фиксирования деталей 1 и 2 в продольном и поперечном направлениях.

Выполнение по первому изобретению в соединении деталей наружной поверхности охватываемой и внутренней поверхности охватывающей деталей в поперечном сечении спиралевидными, например по спирали Архимеда или по эвольвенте, с возможностью взаимодействия указанных поверхностей, выполнение соединения из нескольких соосных деталей, выполнение наружной поверхности охватываемой детали пяти типов: по первому типу выполнение наружной поверхности охватываемой детали одинакового поперечного сечения в продольном направлении с параллельными между собой образующими, по второму типу выполнение наружной поверхности охватываемой детали одинакового поперечного сечения в продольном направлении с винтовыми образующими, по третьему типу выполнение наружной поверхности охватываемой детали ступенчатого в продольном направлении одинакового на каждой ступени поперечного сечения с параллельными или винтовыми образующими, по четвертому типу выполнение наружной поверхности охватываемой детали многовитковой ступенчато-винтовой в продольном направлении с одинаковым шагом между витками в поперечном сечении и преимущественно с одинаковым шагом между витками в продольном направлении, по пятому типу выполнение наружной поверхности охватываемой детали конусообразной изменяющегося пропорционально продольному расстоянию поперечного сечения, выполнение внутренней поверхности охватывающей детали аналогичной по каждому типу, выполнение наружной поверхности охватываемой и внутренней поверхности охватывающей деталей в поперечном сечении спиралевидными одновитковыми, каждая с гранью, преимущественно радиальной, соединяющей спиралевидные поверхности меньшей и большей кривизны, и с зазором между радиальными гранями охватываемой и охватывающей деталей, либо выполнение наружной поверхности охватываемой и внутренней поверхности охватывающей деталей в поперечном сечении спиралевидными в одном направлении 1/n - кратной витковой с n количеством зазоров между радиальными гранями охватываемой и охватывающей деталей, установка в зазор между радиальными гранями охватываемой и охватывающей деталей фиксатора, выполнение охватывающей детали в поперечном сечении замкнутой или разомкнутой, выполнение одной из деталей анкерной или выполнение соединения свободным в пространстве, снабжение наружной поверхности охватываемой и внутренней поверхности охватывающей деталей неровностями в виде ряда ориентированных в поперечном направлении выступов и впадин между ними одинаковых поперечного сечения размера и шага между ними в продольном направлении, выполнение выступов и впадин между ними треугольного, трапецеидального, треугольного с закругленными вершинами или криволинейного, преимущественно синусоидального, поперечного сечения, выполнение боковых граней каждого трапецеидального или треугольного с закругленными вершинами выступа в поперечном сечении под углом к направлению поперек выступов, удовлетворяющим условию самоторможения поперек граней для материалов взаимодействующих выступов, выполнение зазора между вершиной каждого трапецеидального или треугольного с закругленной вершиной выступа и дном впадины, в котором он помещен, выполнение неровностей на наружной поверхности охватываемой и внутренней поверхности охватывающей деталей в виде насечки или накатки, по второму изобретению выполнение боковых граней каждого из выступов углового профиля в поперечном сечении под углом к направлению поперек выступов, удовлетворяющим условию самоторможения поперек граней, выполнение выступов углового профиля в поперечном сечении треугольными, треугольными с закругленными вершинами или трапецеидальными одинаковых размера и шага между ними, выполнение на каждой боковой грани выступов, фиксируемых деталей неровностей в виде насечки или в виде ряда ориентированных поперек граней выступов и впадин между ними одинаковых поперечного сечения, размера и шага между ними вдоль граней, выполнение выступов в поперечном сечении треугольными, трапецеидальными, треугольными с закругленными вершинами или синусоидальными, выполнение боковых граней каждого трапецеидального или треугольного с закругленными вершинами выступа в поперечном сечении под углом к направлению выступов, удовлетворяющим условию самоторможения поперек граней, выполнение зазора между вершиной каждого трапецеидального или треугольного с закругленной вершиной выступа и дном, в которое он помещен, обеспечивает увеличение надежности и расширение функциональных возможностей соединения и фиксирования деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРХНЕЕ СТРОЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2007 |

|

RU2429324C2 |

| УПРУГОЕ КОЛЕСО (варианты) | 2016 |

|

RU2654256C2 |

| ВЕРХНЕЕ СТРОЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И АВТОДОРОГИ | 2009 |

|

RU2495974C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСА НА ОСНОВАНИИ | 2000 |

|

RU2230147C2 |

| Железнодорожный путь | 2014 |

|

RU2607121C2 |

| УПРУГОЕ КОЛЕСО (варианты) | 2016 |

|

RU2654648C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ (ВАРИАНТЫ) | 2020 |

|

RU2746059C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСА НА ОСНОВАНИИ | 2001 |

|

RU2224835C2 |

| Упругое колесо рельсового транспорта | 2019 |

|

RU2783371C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСА НА ОСНОВАНИИ (ВАРИАНТЫ) И ВЕРХНЕЕ СТРОЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ) | 2005 |

|

RU2318944C2 |

Группа изобретений относится к технике соединений конструктивных элементов и предназначена для использования, например, при скреплении рельсов с основанием. По одному из вариантов соединение содержит охватываемую и охватывающую детали, у которых поперечные сечения соответственно наружной и внутренней поверхностей выполнены одинаковыми спиралевидными по спирали Архимеда или эвольвенте. При этом наружная поверхность охватываемой детали выполнена конусообразной с поперечным сечением, изменяющимся пропорционально продольному расстоянию, а внутренняя поверхность охватывающей детали выполнена ответно. По другому варианту соединение содержит охватываемую и охватывающую детали, выполненные в поперечном сечении спиралевидными по спирали Архимеда или эвольвенте. При этом наружная поверхность охватываемой и внутренняя поверхность охватывающей деталей снабжены неровностями в виде ряда ориентированных в поперечном сечении выступов с одинаковыми поперечными сечениями. По третьему варианту соединение содержит выполненные на поверхностях соединяемых деталей выступы углового профиля, между вершиной каждого из которых и впадиной, в которую он помещен, на каждой из соединяемых деталей выполнен зазор для обеспечения заклинивания боковых граней выступов. При этом плоские боковые грани выступов каждой детали также снабжены неровностями. Группа изобретений позволяет повысить надежность соединения деталей с обеспечением их фиксирования. 3 н. и 14 з.п. ф-лы. 15 ил.

| МОГИЛЬНЫЙ И.М | |||

| Техническое черчение | |||

| - М.: Государственное издательство машиностроительной литературы, 1963, с.56-58 | |||

| US 3031730 A, 01.05.1962 | |||

| ШИРОКОПОЛОСНЫЙ УСИЛИТЕЛЬ | 2003 |

|

RU2257001C2 |

| DE 4209153 A1, 24.09.1992 | |||

| Соединение пластинчатых деталей | 1977 |

|

SU619695A1 |

| US 5692347 А, 02.12.1997. | |||

Авторы

Даты

2004-10-27—Публикация

2001-06-08—Подача