Настоящее изобретение относится к трубопроводной арматуре и может найти широкое применение в теплоэнергетике, нефтяной, газовой, химической, металлургической и других отраслях промышленности для управления открытием и закрытием магистралей, особенно магистралей большого диаметра.

Запорные клапаны широко используются в различных технологических процессах для управления рабочими средами. При этом они функционируют в широком диапазоне температур и давлений. Для управления магистралями диаметром до 200-300 мм наибольшее применение нашли различные конструкции шиберных задвижек, заслонок, шаровых кранов и вентилей.

С увеличением диаметра магистралей до 800 мм и больше к используемым конструкциям относятся шиберные задвижки, заслонки и шаровые клапаны. Следует отметить, что для магистралей с диаметром 400-600 мм используется также конструкция клапана с исполнительным органом "седло-затвор" (патент US 6263905 В1, кл. F 16 K 31/34, 1997 г.). Клапан содержит корпус, исполнительный орган с уплотнительным элементом, взаимодействующий с седлом, сформированным в корпусе. Исполнительный орган соединен с валом, осуществляющим его перемещение между положениями “Открыто” и “Закрыто”. К недостаткам такой схемы клапанов относятся поворот потока в клапане на 180°, повышенная величина гидравлического сопротивления в открытом положении, необходимость в больших усилиях для управления положением исполнительного органа, а также его большой ход, минимальная величина которого составляет не менее 0.25Dy, где Dy - диаметр трубопровода. Следует отметить, что при больших перепадах давления и имеющих место при этом больших скоростях потока рабочей среды наличие поворотов приводит к возникновению значительного количества вихрей, которые являются источником зарождения кавитации. Это приводит к увеличению эррозионного износа рабочих элементов клапана, пульсациям в потоке, уменьшению срока службы.

Известна конструкция запорного клапана с поворотным диском, который поджимается к опорам пружиной, расположенной по оси диска (патент SU 1788370, кл. F 16 К 3/08, 1987 г.). Однако наличие центральной пружины при значительных диаметральных размерах поворотного диска не обеспечивает требуемых усилий поджатия затворов по всей торцевой поверхности.

В последнее время широко используются шаровые клапаны.

Известно устройство по патенту US 6053204, кл. F 16 К 39/04, 1995 г., которое содержит корпус с подводящим и отводящим рабочую среду патрубками. В корпусе установлен стакан, в верхней торцевой поверхности которого выполнены сквозные пазы, соединяющие последовательно через полость стакана и отверстия в его цилиндрической поверхности входную полость клапана с выходной.

В конструкции данного клапана пазы протока рабочей среды, соединяющие входную и выходную полости, перекрываются плоским диском, который напрямую через муфту соединен с приводом. При этом в целях разгрузки усилия прижатия диска к торцевой поверхности стакана с проходными пазами величина давления в выходной полости подведена к поверхности, противоположной рабочей поверхности диска через соосные отверстия в диске и стакане. К недостаткам данной конструкции клапана следует отнести:

- отсутствие прямоточности движения потока;

- большие значения гидравлического сопротивления клапана в открытом положении вследствие разворота потока в корпусе клапана на 180°;

- жесткая связь между приводом и исполнительным органом, что не позволяет обеспечить высокую степень плотности контакта между взаимодействующими деталями, а следовательно, и высокий уровень герметичности;

- при переходе к большим расходам потребность в приводе большой мощности вследствие необходимости преодоления больших гидродинамических сил, воспринимаемых напрямую приводом клапана;

- большая строительная высота клапана.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство по патенту DE 1103097A, кл. 47 g 27, 1961 г., прототип. Устройство содержит корпус с установленными на входе и выходе кольцами, в которых через одно выполнены проходные окна. Между кольцами расположен поворотный диск, состоящий из двух соединяемых между собой болтами цилиндров, в котором размещено эквивалентное число затворов, обеспечивающих при его вращении перекрытие окон колец. Для поворота данного диска на нем закреплен червячный венец, кинематически связанный с приводным червячным валом. Поворотный диск установлен на полуосях, расположенных в нем и соответствующих кольцах. Между полуосями в центральной расточке данного диска размещен стержень для предотвращения возможности смещения полуосей. К недостаткам данной конструкции следует отнести:

- Выполнение поворотного диска составным из двух полуцилиндров для обеспечения сборки задвижки. Кроме значительного усложнения технологичности такое конструктивное исполнение требует в положении клапана “Закрыто” герметизации поворотного диска не только по торцевым поверхностям затворов, но и торцевым поверхностям диска в приосевой зоне, где расположены опорные оси. Наличие такого количества уплотнительных элементов существенно снижает надежность герметизации полостей клапана в закрытом положении.

- Конструкция установки затворов в гнездах поворотного диска с помощью цапф исключает возможность их самоцентровки по контактным торцевым поверхностям колец, позволяя совершать только возвратно-поступательные движения.

- Вследствие жесткой связи между поворотным диском и затворами на их положение относительно колец будут оказывать допуски и силы в зацеплении между поворотным диском и червяком.

- Данная конструкция не обеспечивает надежной герметизации в закрытом положении при отсутствии давления в магистрали, так как при этом отсутствуют дополнительные силы для поджатия затворов к кольцам.

- Установка уплотнительных элементов по наружному и внутреннему контуру поворотного диска с предварительной их деформацией при монтаже увеличивает требуемый момент для поворота исполнительного органа и снижает ресурс работы клапана.

- В данном клапане в связи с принятой конструкцией разъемного поворотного диска необходима установка двух колец (опорного и дополнительного диска), что усложняет конструкцию и утяжеляет ее.

- Установка поворотного диска на двух полуосях с размещением между ними фиксирующего их положение центрального стержня не обеспечивает требуемой для этой конструкции схемы силовой нагрузки опор.

- Отсутствие жесткой фиксации червячного венца в поворотном диске снижает надежность функционирования клапана.

Цель настоящего изобретения - создание конструкции запорного клапана для больших магистралей, простой и технологичной, работоспособной при высоких давлениях рабочих сред, имеющей низкое гидравлическое сопротивление, приемлемые габаритные размеры и требующей для управления привод небольшой мощности.

Указанная цель достигается тем, что запорный клапан, содержащий корпус, исполнительный орган в виде двух взаимодействующих дисков, в которых выполнены проходные окна, соединяющие вход и выход клапана, причем один из дисков неподвижно установлен в корпусе, а второй соединен кинематически с приводом, сообщающим ему вращательное движение, при этом торцевые поверхности дисков разделены на равное количество секторов, в которых через один выполнены проходные окна, ограниченные по высоте дугами окружностей, в секторах подвижного диска, расположенных между секторами с проходными окнами неподвижного диска, в окнах установлены затворы, по конфигурации соответствующие проходным окнам неподвижного диска, и геометрические размеры которых обеспечивают при повороте подвижного диска перекрытие окон в неподвижном диске, кроме того, в корпусе со стороны входа перед подвижным диском установлен дополнительный неподвижный диск, выполненный из наружного и внутреннего колец, соединенных между собой ребрами так, что они располагаются в пространстве между проходными окнами неподвижного диска, причем на подвижном диске установлен сектор, в котором выполнен червячный венец, взаимодействующий с червячным валом привода клапана, кроме того, неподвижный и дополнительный диски вблизи оси снабжены ступицами, расточки в которых служат опорами для вала, на котором установлен подвижный диск, а в секторах поворотного диска выполнены глухие гнезда, в которых расположены затворы, выполненные в виде ползунов, наружная и внутренняя поверхности - радиальные контактные поверхности по большому и малому диаметрам - каждого из которых выполнены сферическими. Этим обеспечивается равномерное распределение усилий поджатия затвора к неподвижному диску.

Для герметизации выходной полости клапана от входной при отсутствии давления рабочей среды каждый затвор подвижного диска подпружинен в трех местах, при этом места расположения пружин не лежат на одной прямой.

Для исключения влияния допусков на несоосность установки поворотного диска и повышения технологичности конструкции подшипники вала размещены в расточке ступицы неподвижного диска, а поворотный диск расположен на свободном конце вала.

В целях обеспечения технологичности сборки в корпусе с размещенными в нем дисками со стороны входа устанавливается крышка, посадочный диаметр которой превышает диаметр червячного венца, и к которой крепится патрубок подвода рабочей среды.

Для исключения протечек полость установки вала подвижного диска с подшипниками изолирована от рабочей среды крышкой.

В целях повышения надежности червячный венец закреплен на поворотном диске с помощью болтового соединения.

Таким образом, сохраняя простоту и технологичность конструкции, прямоточность, малые значения минимального гидравлического сопротивления, небольшую потребную мощность привода, данный клапан обеспечивает создание запорных устройств для магистралей без ограничений но величине диаметра.

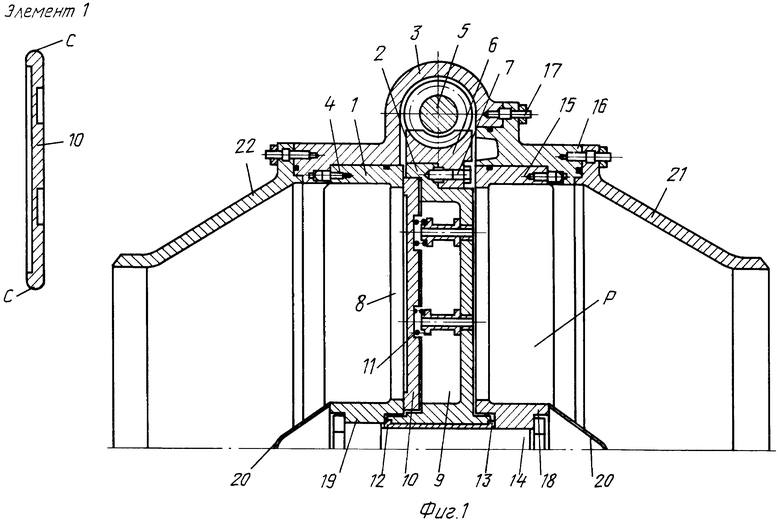

На Фиг.1 представлена конструкция клапана в продольном сечении.

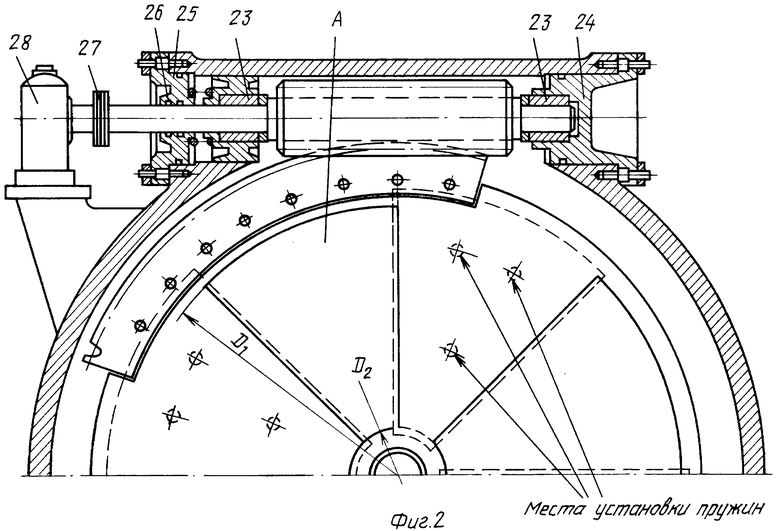

На Фиг.2. представлена конструкция клапана в поперечном разрезе.

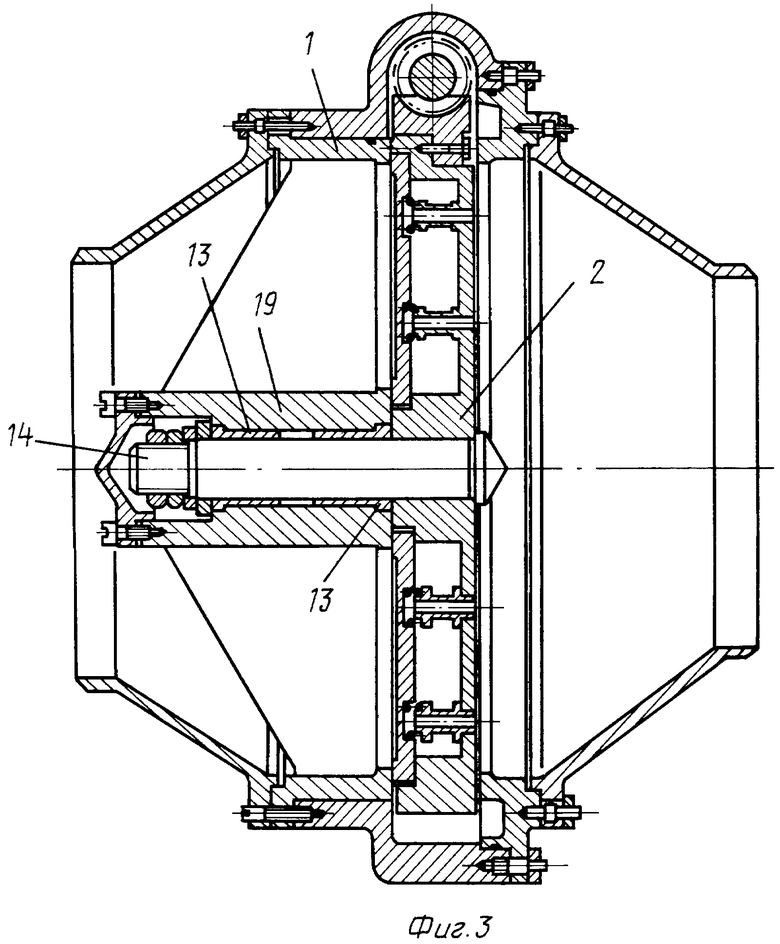

На Фиг.3. представлен вариант конструкции клапана с консольным размещением поворотного диска.

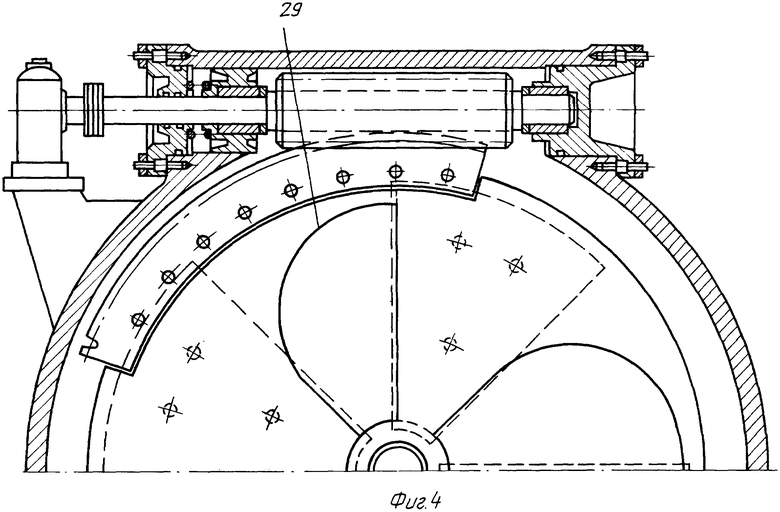

На Фиг.4 представлен вариант конструкции клапана при совмещении функции запорного и регулирующих клапанов.

Конструкция клапана (Фиг.1) содержит исполнительный орган, выполненный в виде двух дисков 1 и 2, установленных в корпусе 3. Диск 1 установлен неподвижно и фиксируется от поворота штифтами 4. Диск 2 имеет возможность поворота вследствие кинематического взаимодействия с червячным валом 5 привода. В этих целях поворотный диск 2 снабжен сектором 6, в котором выполнен червячный венец. Сектор соединен с поворотным диском болтами 7.

Торцевые поверхности неподвижного 1 и поворотного 2 дисков разделены на равное количество секторов (Фиг.2, секторы А), в которых через один выполнены проходные окна 8 (показаны только на неподвижном диске), соединяющие входную и выходную полости клапана. В секторах поворотного диска 2, расположенных между секторами неподвижного диска 1 с проходными окнами, выполнены глухие гнезда 9 (Фиг.1). Окна 8 в дисках ограничены по высоте дугами окружностей D1 (большой диаметр) и D2 (малый диаметр, Фиг.2).

В глухих гнездах 9 секторов поворотного диска свободно установлены затворы 10, выполненные в виде ползунов, наружный и внутренний диаметр каждого которых является сферической поверхностью С (элемент 10, Фиг.1). Вследствие этого контакт радиальных поверхностей затворов с соответствующими поверхностями в подвижном диске осуществляется не по плоскости, а по кольцевой линии, что позволяет им самоустанавливаться, несмотря на возможные технологические отклонения, связанные с изготовлением крупногабаритных деталей, и обеспечить плотное прилегание по торцевой поверхности неподвижного диска.

Затворы поджаты к торцевой поверхности неподвижного диска пружинами 11. Количество пружин, поджимающих каждый затвор, по меньшей мере, три. Наличие воздействия на затвор сил, приложенных к различным точкам его плоскости, не лежащих на одной прямой, исключает возможность возникновения крутящего момента от пружин на затворе при отсутствии равенства их величин вследствие технологических допусков (Фиг.2) При такой схеме размещения сил они воздействуют только в направлении поджатия затвора к плоскости неподвижного диска.

Поворотный диск 2 с подшипниками, например скольжения 13, установлен на валу 14 (Фиг.1). Для размещения опор вала клапан снабжен дополнительным диском 15 со стороны входной полости. Дополнительный диск выполнен из наружного и внутреннего колец, соединенных между собой ребрами Р и расположенных в пространстве между проходными окнами неподвижного диска. Дополнительный диск 15 фиксируется в крышке 16, которая болтами 17 соединена с корпусом 3. Неподвижный и дополнительный диски снабжены ступицами 18 и 19, расточки в которых служат опорами вала 14. Ступицы 18 и 19 со стороны входной и выходной полостей клапана закрыты крышками 20. К корпусу клапана 3 и к крышке 16 крепятся патрубки подвода и отвода рабочей среды 21 и 22.

Приводной червячный вал установлен в корпусе клапана на подшипниках скольжения 23 (Фиг.2). Полость установки червячного вала в корпусе закрыта крышками 24 и 25. Выход вала из корпуса герметизируется уплотнительными элементами 26, размещенными в крышке 25. Червячный вал через муфту 27 соединен с редуктором 28 электропривода (на схеме не показан).

На Фиг.3 приведена вариантная схема установки поворотного диска в корпусе, которая при определенных условиях позволяет упростить конструкцию клапана. Согласно данной схеме неподвижный диск I выполняется с удлиненной ступицей 19, в которой размещается вал 14 с установленными на нем подшипниками 13. При этом поворотный диск 2 устанавливается на свободном конце вала. Такое конструктивное исполнение исключает необходимость введения дополнительного диска 15 (Фиг.1), расточка в котором служит одной из опор вала. Это упрощает конструкцию клапана, снижает его массовые и габаритные характеристики.

Принцип работы клапана следующий. При расположении затворов 10 поворотного диска 2 между сквозными окнами неподвижного диска 1 проходное сечение клапана полностью открыто, и величина гидравлических потерь на клапане минимальна - клапан открыт. Для закрытия клапана электропривод через редуктор 28 вращает червячный вал 5, который поворачивает диск 2 на угол, при котором затворы полностью перекрывают сквозные окна неподвижного диска 1. Данное положение поворотного диска соответствует перекрытию магистрали - клапан закрыт. Угол поворота диска 2 зависит от числа секторов, на которые разделены торцевые поверхности дисков. В закрытом положении затворы 10, радиальные поверхности которых выполнены по сфере, вследствие чего они способны самоустанавливаться под действием перепада давления между входной и выходной полостями клапана поджимаются к торцевой поверхности неподвижного диска 1, герметично разделяя выход клапана от входа. Наличие усилия поджатия затворов к торцу неподвижного диска под действием пружин 11 обеспечивает герметичность клапана в закрытом положении при отсутствии давления рабочей среды. При наличии повышенных требований к герметичности клапана по периметру либо сквозных окон в неподвижном диске, либо по периметру контактной поверхности каждого затвора, взаимодействующей с торцевой поверхностью неподвижного диска, могут быть выложены уплотнительные шнуры (на схемах не показано).

Для выполнения функций регулирования расхода рабочей среды сквозные окна 29 неподвижного диска выполнены профильными (Фиг.4), обеспечивающими требуемую расходную характеристику клапана по углу поворота исполнительного органа.

Таким образом, в предлагаемой конструкции клапана обеспечиваются прямоточность движения рабочей среды и минимальные гидравлические потери в открытом положении. Исполнительный орган клапана совершает вращательное движение, что наряду с повышенной надежностью по сравнению с поступательным движением позволяет минимизировать габаритные размеры клапана. Следует отметить, что отсутствие многочисленных поворотов потока существенно снижает количество различных источников зарождения вихрей, турбулентности, улучшая кавитационные характеристики клапана. Предлагаемая конструкция клапана не имеет ограничений по величине диаметра магистрали, на которой он устанавливается. При этом данная конструкция может быть использована в качестве регулирующего клапана, требуемая расходная характеристика которого обеспечивается путем профилирования сквозных окон неподвижного диска. Ввиду малого угла поворота исполнительного органа (например, при 4-х сквозных окнах угол поворота диска 2 равен 45°) передаточное число между приводом и поворотным диском велико (достигает величины нескольких сот), что позволяет даже для клапанов большой размерности использовать электропривод небольшой мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСЕВОЙ ЗАПОРНО-РЕГУЛИРУЮЩИЙ ДИСКОВЫЙ КЛАПАН | 2008 |

|

RU2382922C1 |

| ШИБЕРНЫЙ ЗАТВОР | 1996 |

|

RU2106558C1 |

| ИЗНОСОСТОЙКАЯ ЗАДВИЖКА ПОВОРОТНОГО ТИПА | 2006 |

|

RU2320910C2 |

| ЗАДВИЖКА С ПОВОРОТНЫМ ЗАПОРНЫМ УЗЛОМ | 2000 |

|

RU2189513C2 |

| ЗАДВИЖКА С РАЗГРУЖЕННЫМ ЗАПОРНЫМ УЗЛОМ | 1997 |

|

RU2135867C1 |

| БЫСТРОЗАПОРНЫЙ КЛАПАН ДЛЯ МАГИСТРАЛЕЙ БОЛЬШОГО ДИАМЕТРА | 1994 |

|

RU2067714C1 |

| ДРОССЕЛЬ РЕГУЛИРУЕМЫЙ ПРЯМОТОЧНЫЙ МНОГОПРОХОДНЫЙ | 2004 |

|

RU2280800C1 |

| ШИБЕРНАЯ ЗАДВИЖКА ПОВОРОТНОГО ТИПА | 2004 |

|

RU2279006C2 |

| ДРОССЕЛЬ РЕГУЛИРУЕМЫЙ ПРЯМОТОЧНЫЙ МНОГОПРОХОДНЫЙ | 2010 |

|

RU2467236C2 |

| ЗАПОРНЫЙ УЗЕЛ ЗАДВИЖКИ | 1999 |

|

RU2158387C1 |

Изобретение относится к трубопроводной арматуре и предназначено для применения в теплоэнергетике, нефтяной, газовой, химической, металлургической и других отраслях промышленности для управления открытием и закрытием магистралей, особенно магистралей большого диаметра. Запорный клапан содержит корпус, исполнительный орган в виде двух взаимодействующих дисков. В дисках выполнены проходные окна, соединяющие вход и выход клапана. Один из дисков неподвижно установлен в корпусе. Второй диск кинематически соединен с приводом для сообщения ему вращательного движения. Торцевые поверхности дисков разделены на равное количество секторов. В секторах через один выполнены проходные окна, ограниченные по высоте дугами окружностей. В секторах подвижного диска, расположенных между секторами с проходными окнами неподвижного диска, в окнах установлены затворы. Затворы по конфигурации соответствуют проходным окнам неподвижного диска и их геометрические размеры обеспечивают при повороте подвижного диска перекрытие окон в неподвижном диске. В корпусе со стороны входа перед подвижным диском установлен дополнительный неподвижный диск. Последний выполнен из наружного и внутреннего колец, соединенных между собой ребрами так, что они располагаются в пространстве между проходными окнами неподвижного диска. На подвижном диске установлен сектор. В секторе выполнен червячный венец, взаимодействующий с червячным валом привода клапана. Неподвижный и дополнительный диски вблизи оси снабжены ступицами. Расточки в ступицах служат опорами для вала, на котором установлен подвижный диск. В секторах поворотного диска выполнены глухие гнезда. В них расположены затворы. Эти затворы выполнены в виде ползунов, наружная и внутренняя поверхности - радиальные контактные поверхности по большому и малому диаметрам - каждого из которых выполнены сферическими. Изобретение направлено на создание простой и технологичной конструкции запорного клапана для больших магистралей, работоспособной при высоких давлениях рабочих сред, имеющей низкое гидравлическое сопротивление, небольшие габаритные размеры и небольшую потребляемую мощность привода. 5 з.п. ф-лы, 4 ил.

| Датчик переменных давлений | 1983 |

|

SU1103097A1 |

| Запорный кран | 1987 |

|

SU1788370A1 |

| ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1994 |

|

RU2093744C1 |

| US 6053204 A, 25.04.2000 | |||

| Устройство для автоматической смены уточных шпуль | 1939 |

|

SU58258A1 |

Авторы

Даты

2004-10-27—Публикация

2002-10-25—Подача