Изобретение предназначено для учета количества нефтепродуктов в резервуарном парке автозаправочных станций (АЭС) и нефтебаз (НБ). Его использование наиболее эффективно на НБ с резервуарами большой емкости с высотой взлива до 20 м и более.

Известен емкостный уровнемер, включающий штангу с емкостным датчиком уровня, содержащим колонку конденсаторов, и микропроцессорный блок. Штанга выполнена в виде пробника удлиненной формы определенной длины. Конденсаторы расположены в пределах измеряемого уровня и образуют многосегментный емкостный датчик уровня [см. патент US №4589077, МПК G 01 F 23/26, H 01 G 5/28, 5/34; Н.кл. 364-509; опубликованный 13.05.86]. В упомянутом емкостном уровнемере высота уровня рассчитывается на основании сигналов, соответствующих величинам емкостей двух конденсаторов на границе жидкости и непосредственно под ней, и с учетом количества полностью заполненных конденсаторов. Недостатком известного емкостного уровнемера является отсутствие средств контроля метрологических характеристик, а также ограничение на диапазон измерения уровня контролируемой жидкости в резервуарах.

Известна штанга для размещения емкостного уровнемера, выполненная в виде пробника удлиненной формы двутаврового профиля, на котором установлены параллельно друг другу четыре платы из изоляционного материала и два металлических экрана. Две размещенные внутри профиля платы служат для расположения на них электродов и закрываются с двух сторон металлическими экранами, а две другие платы расположены на металлических экранах с внешней стороны профиля на выносных элементах в виде втулок фиксированной длины и служат для установки электрических шин для коммутации электрических цепей [см. описание к патенту US №4589077, МПК G 01 F 23/26, H 01 G 5/28, 5/34; Н.кл. 364-509; опубликованный 13.05.86]. Два металлических экрана и две внутренние платы с электродами образуют внутри штанги замкнутые пространства с застойными явлениями, приводящие к погрешности измерения и даже к преждевременному выходу из строя емкостных уровнемеров. Известная штанга является односекционной и изготавливается индивидуально для каждого типа резервуара в зависимости от его высоты. Таким образом, не предусмотрена возможность изменения длины штанги по высоте в зависимости от высоты резервуара. Конструкция штанги в виде пробника обеспечивает ее использование при высотах только до 2-3 м. При большей длине конструкция становится громоздкой, негабаритной и требует для установки использование специальных подъемных средств. Поэтому вследствие конструктивных особенностей не представляется возможным использовать ее для резервуаров большой длины, например 20 м и более. Профилактические работы, связанные с ремонтом и обслуживанием, предполагают большие материальные затраты, длительность ремонтно-восстановительных работ. С точки зрения электрического включения в измерительную схему емкостного уровнемера данная конструкция штанги позволяет работать только в двухпроводном включении емкостных датчиков уровня (используются две клеммы емкостных датчиков уровня: соединение “вход-выход” и “экран”). Недостатком является также сложность и громоздкость конструкции штанги, так как для каждого элемента емкостного датчика уровня выполнен отдельный несущий выносной элемент штанги. Так, для входных шин и для входных электродов предусмотрено по два, а для экрана три несущих элемента конструкции.

Известен емкостный уровнемер [см. патент RU №2042928, МПК G 01 F 23/26, опубликованный 27.08.95, Бюл. №24], выбранный в качестве прототипа, содержащий штангу с последовательно соединенными секциями с емкостными датчиками уровня и коммутаторами импульсов опроса, блок преобразователей, микропроцессорный блок и вычислительный блок. Каждая секция содержит непрерывные и чередующиеся дискретные емкостные датчики уровня. Входные электроды непрерывных датчиков уровня расположены параллельно и с перекрытием. В зоне перекрытия расположены входные электроды дискретных датчиков уровня. Все входные электроды расположены на поверхности печатных плат в виде свернутой в трубку гибкой диэлектрической пленки. Выходы емкостных датчиков уровня каждой секции объединены и подключены к входу соответствующего коммутатора импульсов опроса. Входы вычислительного блока соединены с выходом блока преобразователей и выходом микропроцессорного блока, к входам которых подключены соответственно выходы коммутаторов импульсов опроса датчиков, соответствующий вход каждого из которых соединен с выходом микропроцессорного блока, а второй выход подключен к блоку преобразователей. Для известного емкостного уровнемера дискретные емкостные датчики уровня являются элементами встроенной системы контроля и являются эталонными средствами периодической поверки емкостного уровнемера в условиям эксплуатации [см. Рекомендация ВНИИМС, Государственная система обеспечения единства измерений. Системы измерения массы нефтепродуктов УИП-9602. Методика поверки. Москва, 1999 г., п.3.5.2.2.]. Однако методика поверки накладывает очень жесткие ограничения на скорость изменения уровня в резервуаре (не более 0,1 мм/сек). Это ограничение связано с тем, что дискретный емкостный датчик уровня, выполняющий роль одиночного сигнализатора уровня, дает только факт срабатывания и не позволяет оценить степень превышения или снижения уровня относительно реперной точки дискретного сигнализатора. Не обеспечена возможность контроля точности измерения в каждом цикле измерений, т.е. непрерывно в процессе эксплуатации. Кроме того, введение дискретных сигнализаторов значительно (по крайней мере, в 3 раза) уменьшает чувствительность дискретного емкостного датчика уровня, т.к. при заданной ширине печатной платы, выполненной на гибкой пленке, входной электрод занимает по ширине 1/3 часть. Это соотношение не может быть уменьшено принципиально из-за необходимости перекрытия входных электродов по высоте. Уменьшение чувствительности дискретного датчика эквивалентно потере точности.

Известна штанга для размещения емкостного уровнемера, взятая за прототип [см. описание к патенту RU №2042928, МПК G 01 F 23/26, опубликованный 27.08.95, Бюл. №24], состоящая их двух профилей круглого сечения с печатными платами с входными и выходными электродами автономных емкостных датчиков уровня, расположенных напротив друг друга с фиксированным зазором, т.е. в виде двух цилиндров разных диаметров, расположенных коаксиалько. Внутренний цилиндр выполняет роль выходного электрода, а внешний цилиндр служит для входных электродов. Известно, что емкостные уровнемеры критичны к осадкам на электродах в виде отложений из контролируемой жидкости, например, нефтепродуктов. В емкостном уровнемере при известной конструкции штанги в виде двух цилиндров внутри образуются замкнутые пространства, где обмен нефтепродуктов практически отсутствует. При этом возникают застойные явления (особенно в резервуарах с дизтопливом) в виде слизи, приводящие в особо неблагоприятных случаях к отказу в работе емкостных уровнемеров. Опыт эксплуатации показывает, что качество нефтепродуктов является одним из существенных факторов, уменьшающих сроки эксплуатации емкостных уровнемеров с данного типа конструкцией штанги. Профилактические работы, связанные с ремонтом и обслуживанием, предполагают большие материальные затраты, длительность ремонтно-восстановительных работ.

Задачей, на решение которой направлена группа изобретений, является унификация элементов штанги в сборе для резервуаров разных высот, повышение точности измерения, повышение надежности работы емкостного уровнемера, а также увеличение его срока службы.

Ожидаемый технический результат заключается в получении универсального емкостного уровнемера с большим диапазоном измерения, с эксплуатационной и метрологической надежностью, а также с возможностью контроля точности в каждом цикле измерений, в простоте обслуживания и ремонта, упрощении и удешевлении конструкции.

Для этого емкостный уровнемер, содержащий штангу с автономными емкостными датчиками уровня в виде расположенных напротив друг друга с фиксированным боковым зазором между ними набора печатных плат с входными и выходными электродами и подключенный к соответствующим коммутаторам импульсов опроса блок преобразователей, включающий преобразователь емкость-напряжение и микропроцессорный блок, подключенный к вычислительному блоку с каналом вычисления уровня, имеет вычислительный блок с каналом вычисления уровня, а также канал встроенных средств контроля, подключенный параллельно, а между перекладинами П-образных профилей и печатными платами введен фиксированный экранный зазор, при этом каждый набор печатных плат с входными электродами состоит из определенного количества входных электродов автономного емкостного датчика уровня, расположенных с постоянным зазором между входными электродами. При этом фиксированный экранный зазор обеспечивает величину емкости не более 2000,0 Пф и составляет 18,0-27,0 мм, а набор печатных плат имеет длину, кратную 250 мм, с восьмью автономными емкостными датчиками уровня, расположенными с зазором между входными электродами, равным 0,5 мм по всей штанге.

Для этого штанга емкостного уровнемера, состоящая их двух профилей с печатными платами, расположенными в них напротив друг друга с фиксированным зазором и содержащими входные и выходные электроды автономных емкостных датчиков уровня, имеет профили с печатными платами входных и выходных электродов автономных емкостных датчиков уровня из П-образных профилей с основанием в виде двух отбортовок наружу по всей длине штанги и расположенных в одной плоскости, параллельной перекладине П-образного профиля, профили соединены разъемным соединением по этим основаниям, расположенным параллельно друг другу, через отбортовки с постоянным гарантированным зазором между отбортовками, при этом с двух сторон внутри профиля сформированы установочные пазы по всей его длине с образованием фиксированного экранного зазора по всей длине профиля и штанги в сборе. При этом печатные платы в сборе зафиксированы развальцовкой буртиков, а гарантированный зазор между отбортовками собранных вместе профилей составляет 4,0-8,0 мм, и сами профили изготовлены из алюминиевого сплава АД31Т толщиной 1,5-5,0 мм, а фиксированным боковой зазор между платами составляет 5,0-12,0 мм. Штанга выполнена в виде секций и на сопрягаемых концах каждого профиля имеются силовые опорные кронштейны, которые соединены попарно и параллельно друг другу с образованием плоскости, перпендикулярной профилю, при этом силовые опорные кронштейны имеют форму П-образного профиля с фрагментом фланцевого соединения с двумя отверстиями и усиливающим ребром и изготовлены из алюминиевого сплава АК12М2. Штанга сверху подвешена на упругом элементе, а нижний конец штанги опирается на дно резервуара, при этом сила натяжения упругого элемента меньше веса штанги.

Сущность изобретения поясняется чертежами, где на

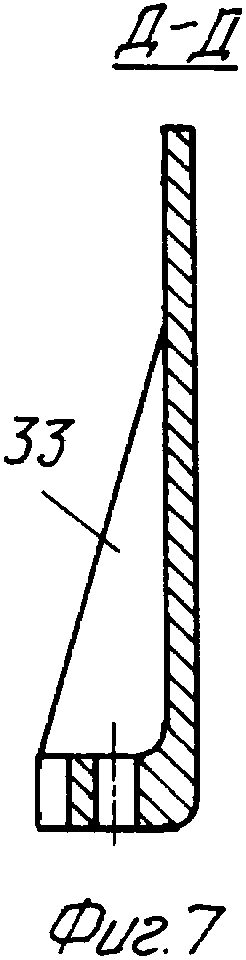

фиг.1 представлена структурная схема емкостного уровнемера со штангой;

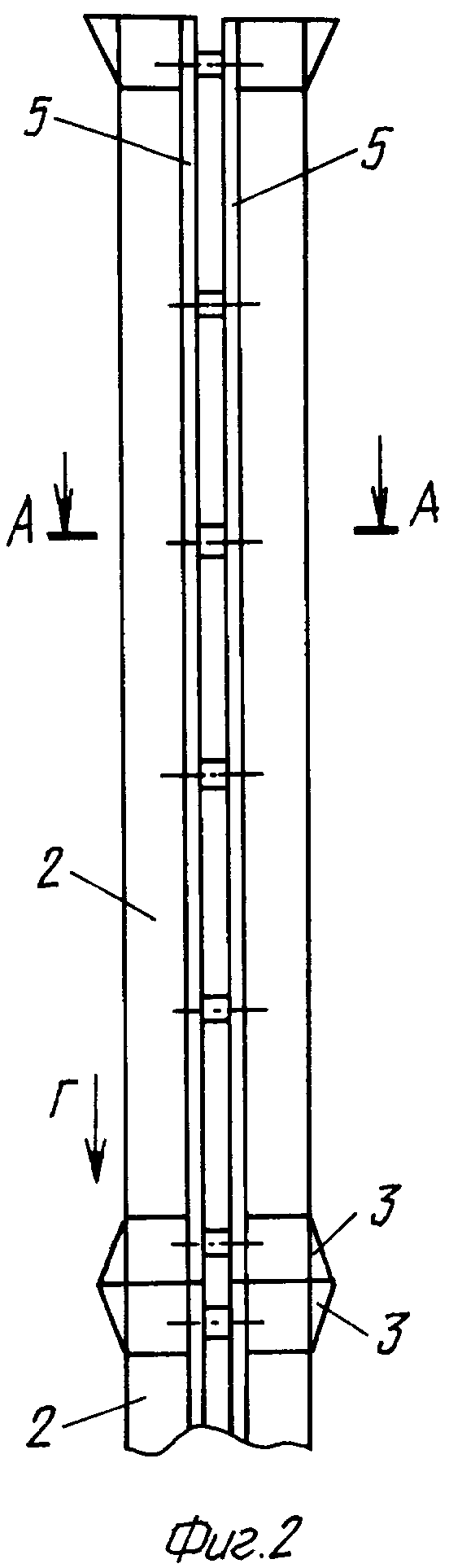

фиг.2 - пример выполнения штанги;

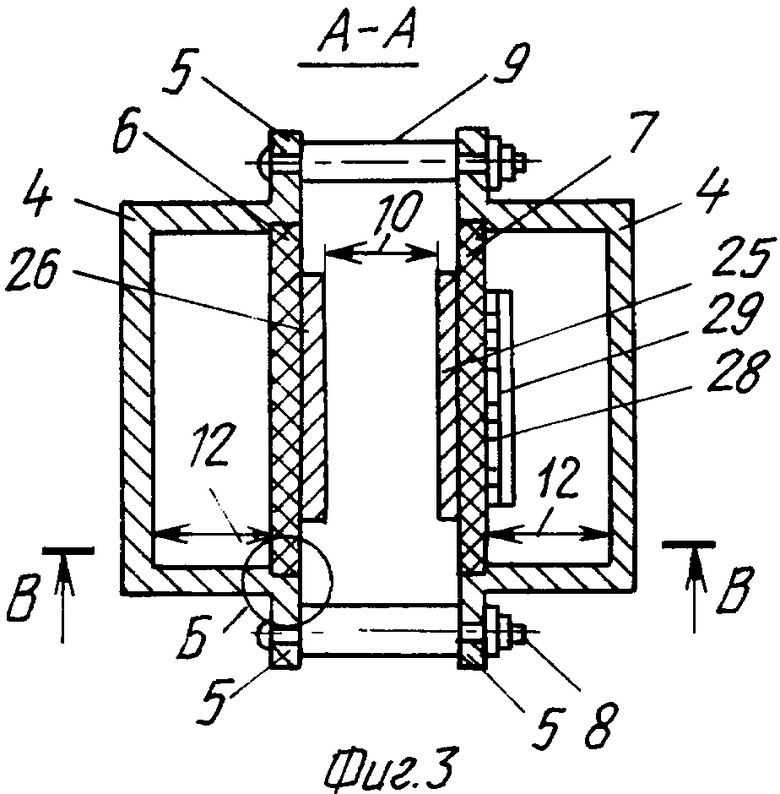

фиг.3 - сечение А-А в увеличенном масштабе;

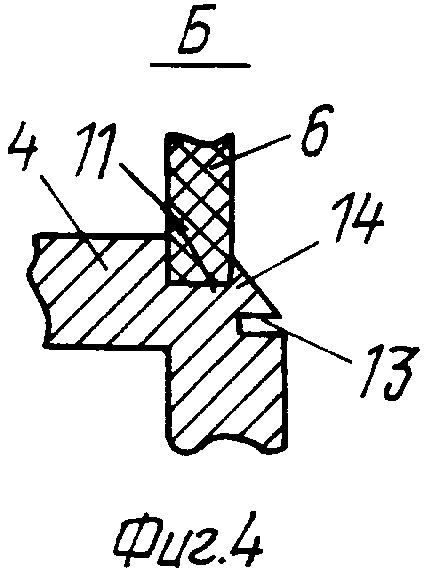

фиг.4 - выносной элемент Б места крепления печатной платы к штанге в увеличенном масштабе;

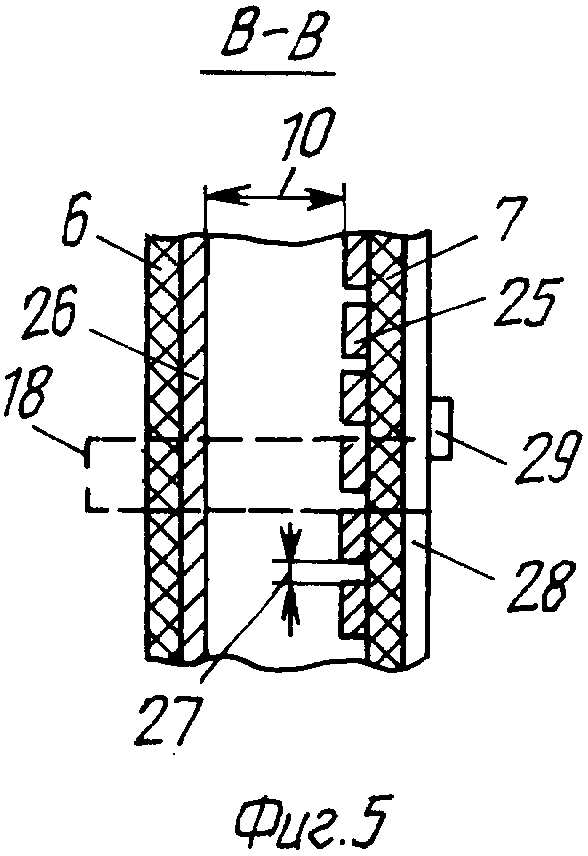

фиг.5 - сечение В-В;

фиг.6 - вид Г на нижний силовой опорный кронштейн сверху.

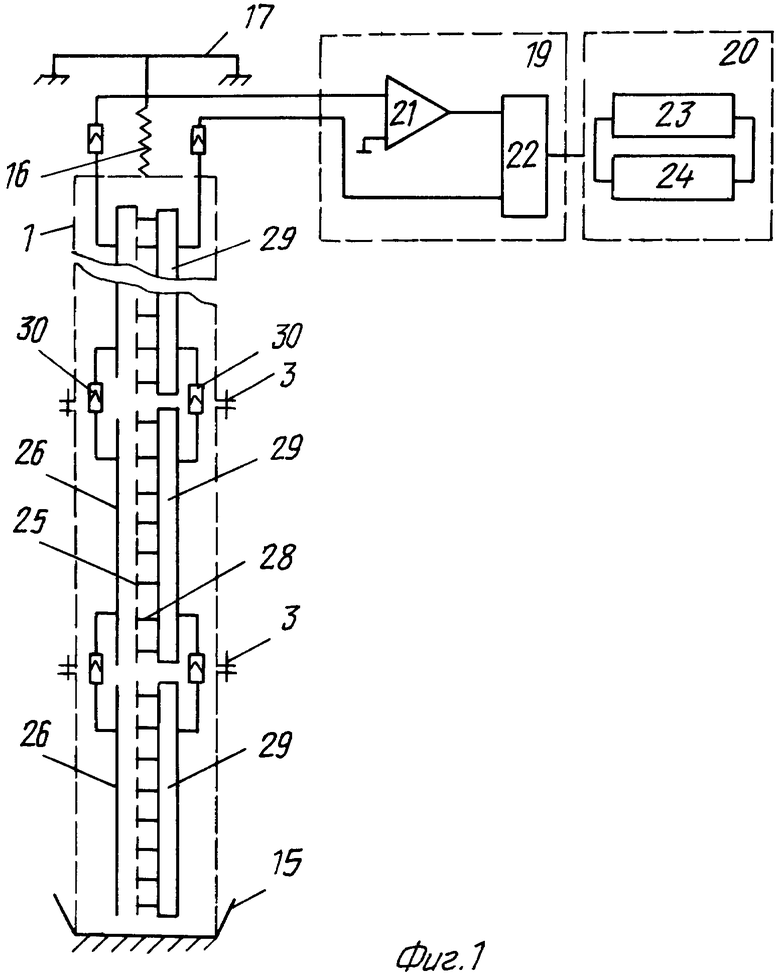

фиг.7 - сечение Д-Д.

Для удобства описания сведений, подтверждающих возможность осуществления группы изобретений, предлагается начать описание этого раздела со штанги. Штанга 1 выполнена конструктивно в виде набора секций 2 (см. фиг.2), последовательно соединенных между собой разъемными соединениями, например при помощи силовых опорных кронштейнов 3, выполняющих роль фланцевого соединения. Каждая секция 2 состоит из двух П-образных профилей 4 (см. фиг.3) с основанием в виде двух отбортовок 5 наружу по всей длине секции, расположенных в одной плоскости, параллельной перекладине П-образного профиля. Внутри каждой секции расположены печатные платы 6 и 7. Между собой профили 4 соединены основаниями, расположенными параллельно друг другу, через отбортовки 5 разъемными соединениями в виде болтов 8 с распорными втулками 9 с определенным шагом, обеспечивающим постоянный фиксированный боковой зазор 10 между печатными платами 6 и 7, а также по всей длине штанги 1, и гарантированный зазор между отбортовками 5. Для установки печатных плат на профили 4 с двух сторон сформированы установочные пазы 11 (см. фиг.4), расположенные внутри профиля 4 по всей его длине с образованием фиксированного экранного зазора 12 по всей длине профиля и штанги 1 в сборе (см. фиг.5). Крепление печатных плат 6, 7 от смещения можно осуществить с двух сторон с помощью образованных на отбортовке пазов 13 буртиков 14, завальцовкой или можно просто закернить без образования пазов 13. Профили 4 можно изготовить из алюминиевого сплава, например сплава АД31Т, с помощью фильеры вытяжкой через литьевую форму.

Штангу 1 для емкостного уровнемера собирают в следующей последовательности. Для каждой секции 2 на приспособление для сборки (не показано) с двумя упорами, расстояние между которыми точно соответствует длине секции 2, укладывают два одинаковых профиля 4 основаниями напротив друг друга. Для удобства сборки, транспортировки и монтажа штанги на сопрягаемые концы профиля устанавливают снаружи П-образного профиля силовые опорные кронштейны 3 и крепят их на соединяемых концах каждого профиля параллельно друг другу с образованием плоскости, перпендикулярной профилю 4. Затем в установочные пазы 11, соответствующие толщине печатных плат, устанавливают или вдвигают печатные платы 6 и 7 в сборе и фиксируют их точечной или сплошной развальцовкой буртиков 14. При этом установочные пазы 11 могут быть сформированы любым образом, в том числе и за счет самих пазов 13 на отбортовках 5. Через сопряженные отверстия в отбортовках 5 под болты или винты 8 соединяют профили 4, устанавливая между ними втулки или шайбы 9, и таким образом получают одну секцию 2, собранную в единую конструкцию. При этом должны быть выполнены следующие условия.

Болты или винты 8 устанавливаются с равномерным шагом, обеспечивающим фиксированный боковой зазор 10 по всей длине секции 2 и гарантированный зазор между собранными вместе профилями 4 за счет толщины шайбы 9, который должен быть не менее 4,0 мм. Этот шаг зависит от длины секции 2, высоты резервуара, т.е. количества собираемых вместе секций 2 в штангу 1, и толщины профиля, которая, в свою очередь, также зависит от высоты резервуара и может находиться в пределах 1,5-5,0 мм. А фиксированный зазор 12 зависит от бокового зазора 10, который выбирается в пределах 5,0-12, 0 мм.

Сборку штанги 1 для конкретного резервуара различной длины производят путем соединения секций 2 друг с другом разъемным соединением между двумя парами силовых опорных кронштейнов 3 смежных секций 2, образующих фланцевое соединение их. Это фланцевое соединение может быть выполнено за одно целое с профилем 4. Таким образом, за счет фланцевого соединения может осуществляться последовательное наращивание секций 2 до необходимой высоты. Штангу 1 устанавливают в ловушку-воронку 15 (см. фиг.1), например, приваренную к дну резервуара, которая обеспечивает вертикальную установку штанги 1 и фиксацию ее на дне резервуара. Сверху штанга 1 может быть подвешена на упругом элементе 16 к кронштейну 17, жестко соединенному с крышкой люка резервуара, при этом нижний конец штанги 1 опирается на дно резервуара, т.к. сила натяжения упругого элемента 16 меньше веса штанги 1. Тем самым устраняется прогиб штанги в процессе ее эксплуатации.

Емкостный уровнемер состоит из штанги 1 с автономными емкостными датчиками уровня 18 (см. фиг.5) и последовательно включенных блока преобразователей 19 (см. фиг.1) и вычислительного блока 20. Блок преобразователей 19 включает преобразователь емкость-напряжение 21 и микропроцессорный блок 22. Вычислительный блок 20 имеет канал вычисления уровня 23 и канал встроенных средств контроля 24. Автономные емкостные датчики уровня 18 состоят из входных 25 и одного общего выходного 26 электродов. Количество равномерно распределенных по высоте резервуара автономных емкостных датчиков уровня 18 кратно количеству входных электродов 25 в каждой секции 2. Входные электроды 25 (см. фиг.3 и 5) и выходные электроды 26 гальваническим способом нанесены на печатные платы 7 и 6 соответственно. И таким образом боковой зазор 10 между входными электродами 25 и выходным электродом 26 является рабочим зазором автономных емкостных датчиков уровня 18. Он определяет величину электрической емкости между ними и может меняться в зависимости от размеров входных и выходных электродов. Между входными электродами 25 введены зазоры 27, играющие роль реперных точек для встроенных средств контроля. На обратной стороне печатной платы 7 расположены входные шины 28. На этой же стороне расположены коммутаторы импульсов опроса 29 автономных емкостных датчиков уровня 18. Коммутаторы импульсов опроса 29 могут быть выполнены в виде дешифраторов, коммутирующих импульсы опроса по всем входным электродам 25 последовательно во времени, или на регистраторах сдвига, выполняющих ту же функцию. Профили 4, являющиеся одновременно несущими элементами конструкции, являются экранами для электрических полей и наводок, так как между обратными сторонами печатных плат 6 и 7 и внутренней поверхностью профилей 4 предусмотрены экранные зазоры 12, уменьшающие электрическую нагрузку на входные электроды 25 и выходные электроды 26. Величина нагрузочной (паразитной) емкости на выходной электрод 26 непосредственно влияет на коэффициент передачи преобразователя емкость-напряжение 21 и является одним из основных факторов, уменьшающих точность измерения. Величина нагрузочной емкости на входные электроды 25 сказывается на форме импульсов опроса, и отклонение от заданной прямоугольной формы импульсов опроса также приводит к снижению точности измерения. Поэтому в данном случае оптимальный подбор экранного зазора 12 осуществляется таким образом, чтобы величина емкости была не более 2000,0 Пф. Величина экранного зазора 12 находится в пределах 18,0-27,0 мм. Блок преобразователей 19, включающий преобразователь емкость-напряжение 21 и микропроцессорный блок 22, формирует управляющие сигналы для коммутаторов импульсов опроса 29 и обеспечивает передачу в цифровом виде данных от блока преобразователей 19 в вычислительный блок 20. В вычислительном блоке 20 имеется канал вычисления уровня 23 и канал встроенных средств контроля 24, который вычисляет координату зазора 27 между смежными входными электродами 25 и выделяет моменты времени, когда уровень нефтепродукта находится в пределах этого зазора. Через разъемные электрические соединения 30 осуществляются электрические связи между секциями 2, а между платами - через перемычки (не показаны).

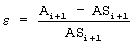

Емкостный уровнемер работает следующим образом. Микропроцессорный блок 22 по заданной программе вырабатывает сигналы, управляющие коммутаторами импульсов опроса 29. Коммутаторы импульсов опроса 29 последовательно во времени формируют импульсные сигналы для опроса состояния автономных емкостных датчиков уровня 18. Опрос состояния автономных емкостных датчиков уровня 18 осуществляется путем подачи импульсного сигнала на соответствующий входной электрод 25. Начинают опрос с первого (считая снизу) автономного емкостного датчика уровня 18 и заканчивают последним (верхним) автономным емкостным датчиком уровня 18. В автономных емкостных датчиках уровня 18 информативным параметром является величина электрической емкости между входными 25 и выходным 26 электродами, т.е. по величине электрической емкости автономного емкостного датчика уровня 18 судят о степени его заполнения жидкостью. Изменение электрической емкости обусловлено тем, что диэлектрическая проницаемость ε контролируемой жидкости отличается от диэлектрической проницаемости воздуха. При этом в пределах диапазона измерения автономный емкостный датчик уровня 18 работает как непрерывный емкостный датчик. Импульсы опроса, поступающие на входные электроды 25, далее поступают на выходной электрод 26 - каждый через свою электрическую емкость между входными электродами 25 и выходным электродом 26, и в виде последовательности импульсов поступают на преобразователь емкость-напряжение 21, далее с выхода преобразователя емкость-напряжение 21 в виде импульсов напряжения поступают в микропроцессорный блок 22, где преобразуются в соответствующие кодовые посылки. Таким образом, на выходе микропроцессорного блока 22 и на входе вычислительного блока 20 за один цикл опроса присутствует вся информация о состоянии каждого автономного емкостного датчика уровня 18. Среди последовательности импульсов Ai (i=1-n, n - количество входных электродов 25), характеризующих состояние каждого автономного емкостного датчика уровня 18, существуют три группы, отличающиеся своим физическим состоянием. Первая группа соответствует полностью замоченным жидкостью емкостным датчикам уровня, вторая - частично замоченным и третья - полностью сухим. Для автономного емкостного датчика уровня 18 мокрое состояние AMi отличается от сухого состояние ASi в ε раз, где ε - диэлектрическая проницаемость контролируемой жидкости: AMi=ε·ASi.

Для частично замоченных емкостных датчиков уровня, находящихся на границе раздела сред, значение Ai находится в диапазоне значений [ASi, AMi]. Для выделения рабочих автономных емкостных датчиков уровня 18 - сигнализаторов уровня - из всей совокупности введем пороговое значение для каждого автономного емкостного датчика уровня 18:

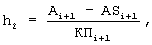

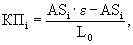

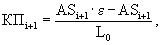

Все автономные емкостные датчики уровня 18, для которых выполняется соотношение Ai≥Pi, являются полностью мокрыми, за исключением i-го и i+1 автономных емкостных датчиков уровня, один из которых может быть частично замоченным, а второй полностью сухим или полностью мокрым в зависимости от взаимного расположения зеркала контролируемой жидкости и входных электродов 26 этих автономных емкостных датчиков уровня 18. Все остальные автономные емкостные датчики уровня от i+2 до n являются полностью сухими. Автономные емкостные датчики уровня 18, которые могут быть частично замоченными, назовем первым и вторым рабочими датчиками в порядке возрастания их номеров (снизу вверх) и обозначим соответственно R1 и R2. В вычислительном блоке 20 в канале вычисления уровня 23 осуществляется вычисление точной границы раздела сред, т.е. уровня жидкости в резервуаре. Вычисление производится по формуле

H=Lo×(i-1)+h1+h2, где

Н - уровень жидкости в резервуаре;

Lo - длина входного электрода 25, включая зазор 27;

h1 - расчетная длина погружения в контролируемую жидкость первого рабочего датчика R1;

h2 - расчетная длина погружения в контролируемую жидкость второго рабочего датчика R2.

Величины h1 и h2 рассчитываются по формулам

где

где

Здесь h2=0, когда частично погружен рабочий датчик R1, и h1=Lo, когда частично погружен рабочий датчик R2.

В каждом цикле измерения совокупность сигналов Ai с выхода автономных емкостных датчиков уровня обрабатывается и в канале встроенных средств контроля 24, вычисляемыми параметрами которого являются координаты Hi зазора 27 между входными электродами 25 рабочих датчиков R1 и R2 и моменты времени, когда уровень контролируемой жидкости находится в пределах этого рабочего зазора. Здесь входные электроды 25 рабочих датчиков R1 и R2 играют роль двух сигнализаторов, один из которых находится ниже уровня контролируемой жидкости, а второй - выше. Координата рабочего зазора вычисляется по формуле

Hi=Lo·i,

где i - номер первого рабочего датчика R1. Для индикации момента времени, когда уровень жидкости находится в пределах рабочего зазора 27, осуществляется следующая процедура.

1. Вычисляется параметр dA=Ai-Ai+1.

2. В массиве памяти вычислительного блока 20 отводится регистр М для хранения максимального значения параметра dA. В каждом цикле измерения параметр dA сравнивается по модулю с содержимым регистра М. По результатам сравнения в регистре М остается большая из двух сравниваемых величин. Таким образом, в регистре М всегда хранится наибольшее значение параметра dA.

3. Вычисляется параметр ddA=М-dA.

4. Для параметра ddA вводится поле допусков, в которое попадают значения ddA, когда уровень контролируемой жидкости находится в пределах зазора 27, и осуществляется анализ соотношений величины ddA с полем допусков. Как только величина ddA попадает в поле допусков, на выходе канала встроенных средств контроля 24 индицируется значение координаты Нi.

5. Анализируется соотношение значения Нi на выходе вычислительного блока 20 со значением Н на выходе микропроцессорного блока 22 на предмет соответствия точности измерения емкостного уровнемера заданной точности из технических требований.

Отличительная особенность заявляемого емкостного уровнемера состоит в том, что контроль точности измерения осуществляется равномерно в пределах всего диапазона измерения уровня контролируемой жидкости и обеспечена возможность контроля точности в каждом цикле измерений, т.е. непрерывно в процессе эксплуатации без создания специальных условий. Увеличение числа реперных точек существенно повышает метрологическую надежность емкостного уровнемера и снижает риск недостоверных измерений. Причем реперных точек тем больше, чем меньше длина входных электродов автономных емкостных датчиков уровня. Так, при длине входного электрода Lo=62,5 мм и диапазоне измерений Н=20 м число реперных точек составит 160, при Lo=31,25 мм - 320 и т.д. В емкостном уровнемере снимаются ограничения, связанные с динамикой слива и налива контролируемой жидкости. Поскольку в емкостном уровнемере контроль ведется по двум входным электродам 25, то они играют роль двух дискретных сигнализаторов. Их принципиальное отличие от одного сигнализатора состоит в том, что два сигнализатора позволяют точно определить нахождение уровня нефтепродукта, когда один из них оказывается выше уровня нефтепродукта, а другой - ниже. Таким образом, при любой скорости изменения уровня контролируемой жидкости в резервуаре факт нахождения уровня в зазоре между двумя сигнализаторами является событием достоверным. Это обеспечивает возможность контроля точности в каждом цикле измерений, т.е. непрерывно в процессе эксплуатации, в то время как в известном устройстве для этого должны быть созданы специальные условия, которые обеспечиваются, как правило, только при периодических поверках 1 раз в год.

В настоящее время были изготовлены емкостные датчики уровня с длиной печатных плат 500,0 мм и 250,0 мм и длиной секции 3,0 м. Таким образом, в каждой трехметровой секции размещалось либо 6 пар, либо 12 пар печатных плат соответственно с восьмью автономными емкостными датчиками уровня. Для удобства сборки, транспортировки и монтажа штанги более трех метров на сопрягаемые концы трехметрового профиля устанавливали силовые опорные кронштейны соответствующие фиг.6 и 7. Подбор штанги для резервуаров с высотой взлива не кратной трем метрам осуществлялся за счет уменьшения или увеличения длины секции 2, устанавливаемой сверху. Силовые опорные кронштейны изготавливались из сплава АК12М2 и имели накладываемую на профиль 4 П-образную форму 31 с элементом фланцевого соединения 32 с двумя отверстиями и усиливающее ребро 33 (см. фиг.6 и 7).

Микропроцессорный блок 22 был представлен м/схемой PIC16C-773-1/SP, а коммутаторы импульсов опроса 29 - м/схемой 74НС595. Все изготовленные и сданные в эксплуатацию емкостные датчики со штангой позволили выполнить предъявляемые к ним требования Государственной системы обеспечения единства измерений, системы измерения массы нефтепродуктов УИП-9602.

Штанга является многофункциональным элементом. Так, конструкция штанги позволяет с точки зрения электрического включения в измерительную схему работать как в двухпроводном, так и в трехпроводном включении емкостных датчиков уровня, а это, в свою очередь, дает для емкостного уровнемера возможность использования различной электронной аппаратуры. С конструктивной точки зрения завальцованные в штанге 1 с помощью буртиков 14 печатные платы 6, 7 одновременно выполняют роль несущих элементов для встроенных средств контроля (входные электроды 25 и зазор 27 между ними) и для входных шин 28.

Поддержание метрологических характеристик емкостного уровнемера с большим диапазоном измерения обеспечивается конструктивными особенностями штанги емкостного уровнемера. Секционное построение штанги обеспечивает оперативное обслуживание емкостного уровнемера при ремонтных и профилактических работах. Монтаж и демонтаж емкостного уровнемера не требуют специального подъемного оборудования даже при достаточно большой его длине и включают последовательное наращивание или уменьшение числа секций.

Конструкция емкостного уровнемера в виде штанги с двумя несущими профилями повышает стабильность его характеристик в процессе эксплуатации. Прежде всего, между входными и выходными электродами каждого емкостного датчика уровня обеспечен свободный доступ контролируемой жидкости через боковые зазоры по всей длине. Отсутствие замкнутых элементов пространства обеспечивает отсутствие застойных явлений, характерных для ряда контролируемых жидкостей. Кроме того, установка штанги в резервуаре, например, в зоне налива или слива контролируемой жидкости при открытых электродах обеспечивает за счет ее свободного протока естественную очистку электродов от возникающих в процессе использования отложений, осаждающихся на нижних элементах конструкции емкостного уровнемера. Кроме отложений и осадков метрологические характеристики автономных емкостных датчиков уровня определяются также и стабильностью начального значения электрической емкости каждого автономного емкостного датчика уровня. Стабильность начальной электрической емкости определяется стабильностью положения электродов относительно друг друга. В данном случае стабильность обеспечивается наличием завальцовки печатных плат в профиль с боковых сторон и, таким образом, печатная плата оказывается заневоленной в металле. Стабильность ее положения обеспечивается уже не собственными характеристиками, а характеристиками материала профиля. Стабильность же металлических профилей выше стабильности стеклотекстолита (основы печатных плат), и, кроме того, их поведение легко прогнозируется при изменении температуры и может быть учтено достаточно точно в вычислительном блоке.

В предложенном емкостном уровнемере исключена еще одна составляющая погрешности, связанная с прогибом штанги при увеличении ее длины. Применение упругого элемента (подвески), обеспечивающего разгруженное состояние штанги, практически устраняет это явление. Экспериментальные работы на смотровой башне высотой 30 м показали, что частичная разгрузка веса штанги через упругий элемент обеспечивает идеальную по линейности установку емкостного уровнемера в резервуаре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ УРОВНЕМЕР | 1992 |

|

RU2042928C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ | 1992 |

|

RU2005999C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ И УРОВНЕМЕР ТИПА ШТАНГИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2286551C1 |

| Устройство для измерения уровня жидкости | 1990 |

|

SU1809318A1 |

| ЕМКОСТНОЙ УРОВНЕМЕР | 2009 |

|

RU2425334C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКИХ И СЫПУЧИХ СРЕД В РЕЗЕРВУАРАХ | 2023 |

|

RU2805766C1 |

| Устройство дискретного измерения уровня жидкости | 1991 |

|

SU1831659A3 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ДИЭЛЕКТРИЧЕСКОЙ ЖИДКОСТИ | 2003 |

|

RU2242727C2 |

| ДИСКРЕТНЫЙ ЕМКОСТНЫЙ УРОВНЕМЕР | 1987 |

|

SU1517495A1 |

| ДИСКРЕТНЫЙ ЁМКОСТНЫЙ УРОВНЕМЕР | 2023 |

|

RU2808936C1 |

Изобретение относится к измерительной технике и предназначено для учета количества нефтепродуктов в резервуарном парке автозаправочных станций и нефтебаз, особенно при использовании резервуаров большой емкости. Емкостный уровнемер содержит штангу с автономными емкостными датчиками уровня, подключенные к соответствующим коммутаторам импульсов опроса блок преобразователей, включающий преобразователь емкость-напряжение и микропроцессорный блок, вычислительный блок с каналом вычисления уровня. Емкостные датчики уровня выполнены в виде расположенных напротив друг друга с фиксированным боковым зазором между ними набора профилей печатных плат с входными и выходными электродами. Вычислительный блок с каналом вычисления уровня имеет канал встроенных средств контроля, подключенный параллельно каналу вычисления уровня. Каждый набор печатных плат с входными электродами состоит из определенного количества входных электродов автономного емкостного датчика уровня, расположенных с постоянным зазором между входными электродами. Штанга емкостного уровнемера состоит из двух профилей с печатными платами, расположенными в них автономными емкостными датчиками уровня. Профили выполнены П-образной формы с основанием в виде двух отбортовок наружу по всей длине штанги и расположенных в одной плоскости, параллельной перекладине П-образного профиля. Между собой профили соединены разъемными соединениями, расположенными параллельно друг другу через отбортовки с постоянным гарантированным зазором. С двух сторон внутри профиля сформированы установочные пазы по всей его длине с образованием фиксированного экранного зазора по всей длине профиля и штанги в сборе. Технический результат состоит в повышении точности измерений, повышении надежности работы емкостного уровнемера, упрощении и удешевлении его конструкции. 2 с. 13 з.п. ф-лы, 7 ил.

| ЕМКОСТНЫЙ УРОВНЕМЕР | 1992 |

|

RU2042928C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ | 1992 |

|

RU2005999C1 |

| Емкостный датчик | 1988 |

|

SU1675683A1 |

| US 4295370 А, 20.10.1981 | |||

| US 6101873 А, 15.08.2000 | |||

| СПОСОБ ПОДАЧИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074325C1 |

Авторы

Даты

2004-10-27—Публикация

2002-11-18—Подача