Изобретение относится к области исследования строительных композиционных материалов, а именно к определению их общей пористости, и может быть использовано при изучении свойств материалов и конструкций из серных композиционных материалов (футеровочных блоков, плит пола, бордюрных камней, фундаментных блоков, канализационных труб, сливных лотков и др.), к которым предъявляются повышенные требования по стойкости в агрессивных средах, морозо- и атмосферостойкости, непроницаемости.

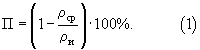

Известен способ определения общей пористости строительных материалов [1...3], заключающийся в экспериментальном определении их средней ρср и истинной ρи плотностей и в последующем расчете пористости П по формуле:

По этому методу среднюю плотность находят по любой методике, описанной в нормативной литературе.

Истинную плотность определяют следующим образом. Образец материала измельчают, просеивают через сито, имеющее 900 отв/см2, сушат до постоянной массы, взвешивают, а затем с помощью пикнометра или колбы Ле-Шателье-Кандо находят объем порошка, используя жидкости, инертные к исследуемому материалу (воду, органические вещества и т.д.). Затем производят расчет.

Недостатком известного метода определения истинной плотности в применении к серным композиционным материалам является следующее: сера относится к гидрофобным веществам, не смачивается водой, и порошок серы всплывает на поверхность жидкости, что приводит к большим погрешностям при определении объема порошка с помощью пикнометра или колбы Ле-Шателье-Кандо. Кроме того, сера частично растворима во многих органических растворителях, что также ограничивает их применение в определении истинной плотности, а следовательно, и пористости серных композиционных материалов.

Наиболее близким по технической сути и достигаемому результату является способ определения общей пористости серобетонов (патент РФ №2151394, G 01 N 33/38), заключающийся в определении истинной и средней плотности образца серобетона и в последующем расчете по формуле (1). Среднюю плотность серобетонов находят по любой методике, описанной в нормативной литературе. Истинную плотность по этому методу определяют следующим образом. Определяют массу (m) и объем (v) образца серобетона по любой методике, описанной в нормативной литературе. Затем образец помещают в тигель или термостойкую чашку и сжигают его на газовой горелке, спиртовке или в муфельной печи при температуре 400...450°С. Сера сгорает с образованием газообразного диоксида серы. Остаток после сгорания серы представляет собой наполнитель. Нагревание остатка продолжают до достижения им постоянной массы. Находят массу остатка и по разнице масс определяют массу сгоревшей серы. Зная истинные плотности наполнителя и серы, производят расчет пористости серобетона.

Недостатком этого метода является то, что он применим только для определения пористости серных композиционных материалов, изготовленных на наполнителях термостойких при температурах 400...450°С. Определение пористости серных композиционных материалов на основе термически нестойких наполнителей с помощью указанного метода приводит, вследствие термической деструкции наполнителя, к значительной погрешности в определении истинной плотности, а следовательно, и пористости серного композиционного материала.

Целью изобретения является повышение точности определения истинной плотности и общей пористости серных композиционных материалов, изготовленных на основе различных наполнителей, и в том числе на термически нестойких наполнителей.

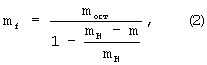

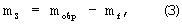

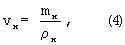

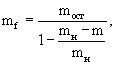

Поставленная цель достигается тем, что в способе определения общей пористости серного композиционного материала, изготовленного на основе различных наполнителей, включающем определение средней плотности указанного материала, прокаливание образца из этого материала, определение массы остатка указанного образца, расчет истинной плотности указанного материала с учетом указанной массы остатка, истинной плотности серы и наполнителя, и последующий расчет общей пористости указанного материала по его истинной и средней плотности, при использовании термически стойких или нестойких наполнителей дополнительно осуществляют прокаливание наполнителя одновременно с прокаливанием образца и определение массы остатка наполнителя, а расчет истинной плотности,  г/см3, ведут по формулам:

г/см3, ведут по формулам:

где mf - масса наполнителя, г;

mост - масса остатка испытываемого образца после прокаливания, г;

mн - масса навески наполнителя, г;

m - масса остатка после прокаливания навески наполнителя, г;

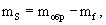

mS - масса серы, г;

mобр - масса указанного образца, г;

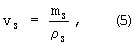

vн - объем, занимаемый наполнителем, см3;

vS - объем, занимаемый серой, см3;

- истинная плотность серы, г/см3;

- истинная плотность серы, г/см3;

- истинная плотность наполнителя, г/см3.

- истинная плотность наполнителя, г/см3.

Затем производят расчет общей пористости.

По предлагаемой методике определение общей пористости серных композиционных материалов производят следующим образом. По любой методике, описанной в нормативной литературе, находят среднюю плотность ρср испытываемого образца. Затем испытуемый образец и навеску наполнителя помещают в разные тигли или термостойкие чашки и прокаливают в муфельной печи при температуре 400...450°С. Сера сгорает с образованием газообразного диоксида серы, а наполнитель претерпевает термическую деструкцию, сопровождающуюся потерей массы. Находят массы остатков испытываемого образца mост и навески наполнителя mн.

Массы серы и наполнителя определяют по формулам (2) и (3). Зная истинные плотности наполнителя ρн и серы ρS, производят расчет общей пористости серного композиционного материала.

Пример. Изготовлен образец серного композиционного материала с использованием серы (вяжущее) и сажи (наполнитель).

Исходные справочные данные

1. Истинная плотность сажи: ρн=2,0 г/см3.

2. Истинная плотность серы: ρS=2,07 г/см3.

Экспериментальные данные

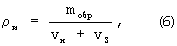

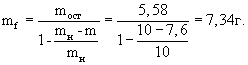

3. Масса испытываемого образца: mобр=15,58 г.

4. Объем испытываемого образца: νобр=8,2 см3.

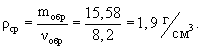

5. Масса навески наполнителя: mн=10 г.

6. Масса остатка испытываемого образца после прокаливания: mост=5,58 г.

7. Масса остатка после прокаливания навески наполнителя: m=7,6 г.

Расчет:

8. Средняя плотность серного композиционного материала:

9. Массы серы и наполнителя определяются по формулам (2) и (3):

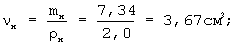

10. Объем, занимаемый наполнителем:

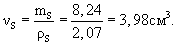

11. Объем, занимаемый серой:

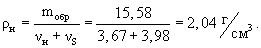

12. Истинная плотность образца:

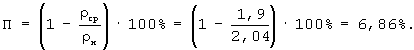

13. Общая пористость серного композиционного материала:

Предлагаемый способ прост в исполнении, не требует использования токсичных веществ, дефицитных материалов, лишен недостатков известного способа и может быть использован при определении свойств серных композиционных материалов.

Литературные источники

1. ГОСТ 12730. 0-78 - ГОСТ 12730.4-78. Бетоны. Определение плотности, влажности, водопоглощения, пористости и водонепроницаемости.

2. ГОСТ 8269-87. Щебень из природного камня, гравий и щебень из гравия для строительных работ. Методы испытаний, -с.34-41.

3. Микульский В.Г. и другие. Строительные материалы. -М.: Изд. АСВ, 1996, -с.16-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЩЕЙ ПОРИСТОСТИ ЭПОКСИДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2262093C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЩЕЙ ПОРИСТОСТИ СЕРОБЕТОНОВ | 1998 |

|

RU2151394C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553817C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554966C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2553818C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553130C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471740C2 |

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЕРОБЕТОНА | 2023 |

|

RU2800504C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ОРГАНИЧЕСКОЙ ФАЗЫ В ОБРАЗЦАХ БИОЛОГИЧЕСКИХ МИНЕРАЛИЗОВАННЫХ ТКАНЕЙ | 2012 |

|

RU2499259C1 |

Изобретение относится к области исследования строительных композиционных материалов, а именно к определению их общей пористости, и может быть использовано при изучении свойств материалов и конструкций из серных композиционных материалов (футеровочных блоков, плит пола, бордюрных камней, фундаментных блоков, канализационных труб, сливных лотков и др.), к которым предъявляются повышенные требования по стойкости в агрессивных средах, морозо- и атмосферостойкости, непроницаемости. Технический результат - повышение точности определения истинной плотности и общей пористости серных композиционных материалов, изготовленных на основе различных наполнителей, в том числе термически нестойких. В способе определения общей пористости серного композиционного материала, изготовленного на основе различных наполнителей, включающем определение средней плотности указанного материала, прокаливание образца из этого материала, определение массы остатка образца, расчет истинной плотности материала с учетом указанной массы остатка, истинной плотности серы и наполнителя, и последующий расчет общей пористости материала по его истинной и средней плотности, при использовании термически стойких или нестойких наполнителей дополнительно осуществляют прокаливание наполнителя одновременно с прокаливанием образца и определение массы остатка наполнителя, а расчет истинной плотности, ρи, г/см3, ведут по формулам: mf = mост/(1-(mн-m)/mн),mS = mобр-mf,vн = mн/ρн, vS = mS/ρS, ρи = mобр/(vн+vS),где mf - масса наполнителя, г; mост - масса остатка испытываемого образца после прокаливания, г; mн - масса навески наполнителя, г; m - масса остатка после прокаливания навески наполнителя, г; mS - масса серы, г; mобр - масса указанного образца, г; vн - объем, занимаемый наполнителем, см3; vS - объем, занимаемый серой, см3; ρS - истинная плотность серы, г/см3; ρн - истинная плотность наполнителя, г/см3.

Способ определения общей пористости серного композиционного материала, изготовленного на основе различных наполнителей, включающий определение средней плотности указанного материала, прокаливание образца из этого материала, определение массы остатка указанного образца, расчет истинной плотности указанного материала с учетом указанной массы остатка, истинной плотности серы и наполнителя, и последующий расчет общей пористости указанного материала по его истинной и средней плотности, отличающийся тем, что при использовании термически стойких или нестойких наполнителей дополнительно осуществляют прокаливание наполнителя одновременно с прокаливанием образца и определение массы остатка наполнителя, а расчет истинной плотности, ρи, г/см3, ведут по формулам

где mf - масса наполнителя, г;

mост - масса остатка испытываемого образца после прокаливания, г;

mн - масса навески наполнителя, г;

m - масса остатка после прокаливания навески наполнителя, г;

mS - масса серы, г;

mобр - масса указанного образца, г;

vн - объем, занимаемый наполнителем, см3;

vS - объем, занимаемый серой, см3;

ρS - истинная плотность серы, г/см3;

ρн - истинная плотность наполнителя, г/см3.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЩЕЙ ПОРИСТОСТИ СЕРОБЕТОНОВ | 1998 |

|

RU2151394C1 |

| Способ определения пористости | 1990 |

|

SU1783380A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ ЕСТЕСТВЕННЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА И НАМЫВЕ ГРАВИЙНЫХ ФИЛЬТРОВ | 2000 |

|

RU2179715C1 |

| Способ определения удельного веса твердых веществ | 1960 |

|

SU148950A1 |

| Устройство для определения пористости твердых тел | 1979 |

|

SU866454A1 |

| GB 1197631 A, 08.07.1970. | |||

Авторы

Даты

2004-11-10—Публикация

2002-04-16—Подача