Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления конструкций и изделий из кислотостойких бетонов на основе золошлакового заполнителя и позволяет обеспечить возможность эффективного использования многотоннажных отходов промышленности.

Известны бетонные смеси, включающие вяжущее, состоящее из молотой до остатка на сите №008 3,3% отвальной золошлаковой смеси и жидкого стекла из микрокремнезема, а также заполнитель - немолотую отвальную золошлаковую смесь с размером зерен 0,14-5,0 мм [Патент РФ №2181706, 2002 г.].

Недостатком таких смесей является недостаточная кислотостойкость, что ограничивает применение получаемых бетонов.

Наиболее близким аналогом к описываемому изобретению является сырьевая смесь, включающая заполнитель - отвальную золошлаковую смесь Иркутской ТЭЦ-6 г.Братска с насыпной плотностью ρн=1300 кг/м3 и с размером зерен 0,315-10,0 мм и вяжущее, состоящее из золы-уноса II поля Иркутской ТЭЦ-7 г.Братска и углеродсодержащего жидкого стекла, изготовленного из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, содержащего высокодисперсные углеродистые примеси, с силикатным модулем n=1-2 и плотностью ρ=1,35-1,40 г/см3 [Патент RU №2329987, C1, C04B 28/26, C04B 111/23, 27.07.2008, 4 с.].

Недостатками описываемой сырьевой смеси являются недостаточная кислотостойкость получаемых бетонов, а также использование в качестве основного сырьевого компонента золы-уноса II поля, объемы образования которой невелики.

Задачей, решаемой предлагаемым изобретением, является повышение качества сырьевой смеси, расширение номенклатуры сырья.

Технический результат - повышение кислотостойкости бетона.

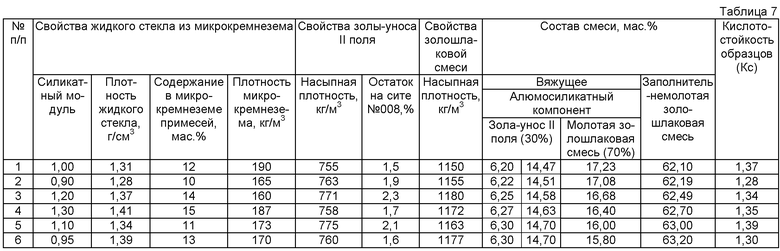

Указанный технический результат при осуществлении изобретения достигается тем, что сырьевая смесь для приготовления кислотостойкого золошлакового бетона включает заполнитель и вяжущее, состоящее из алюмосиликатного компонента и щелочного компонента - жидкого стекла с силикатным модулем n=0,9-1,3 и плотностью ρ=1,28-1,41 г/см3, изготавливаемого из отхода ферросплавного производства - микрокремнезема, содержащего 10-15 мас.% примесей и характеризующегося насыпной плотностью ρн=160-190 кг/м3; алюмосиликатный компонент состоит на 30% из золы-уноса II поля, полученной при сжигании бурого угля КАТЭКа на ТЭЦ-7 г.Братска и характеризующейся насыпной плотностью ρн=755-775 кг/м3 и остатком на сите №008 1,5-2,3%, и на 70% - из молотой до остатка на сите №008 0,5% отвальной золошлаковой смеси, образующейся при сжигании бурого угля КАТЭКа на ТЭЦ-6 г.Братска, характеризующейся насыпной плотностью ρн=1150-1180 кг/м3, а в качестве заполнителя используют немолотую отвальную золошлаковую смесь, состоящую на 15,5% из отвальной золы с размером частиц 0,315 мм и менее и на 84,5% - из шлака, с размером зерен, характеризующимся модулем крупности Мк=3,1, при соотношении зерен фракций, %:

и прочностью по Др=12, при следующем соотношении компонентов сырьевой смеси, мас.%: указанная зола II поля - 6,20-6,30; указанная молотая золошлаковая смесь - 14,47-14,70; указанное жидкое стекло - 15,80-17,30; указанная немолотая золошлаковая смесь - 62,10-63,20.

Сырьевую смесь для приготовления бетона готовили следующим образом.

В лабораторной шаровой мельнице производили помол отвальной золошлаковой смеси, образующейся при сжигании бурого угля КАТЭКа на ТЭЦ-6 г.Братска и состоящей на 15,5 мас.% из золы и на 84,5 мас.% из шлака, и характеризующейся насыпной плотностью ρн=1150 кг/м3, до остатка на сите №008 0,5%. Свойства используемой золошлаковой смеси представлены в таблицах 1-4.

Вышеназванную молотую отвальную золошлаковую смесь в количестве 70% перемешивали с 30% золы-уноса II поля, полученной при сжигании бурого угля КАТЭКа на ТЭЦ-7 г.Братска, характеризующейся насыпной плотностью ρн=755 кг/м3 и остатком на сите №008 1,5%, и вышеназванной немолотой отвальной золошлаковой смесью в соотношении зола II поля: молотая отвальная золошлаковая смесь: немолотая отвальная золошлаковая смесь = 0,3:0,7:3. Свойства золы-уноса II поля представлены в таблицах 5, 6.

Полученную смесь сухих компонентов затворяли жидким стеклом из микрокремнезема, характеризующимся насыпной плотностью ρн=190 кг/м3 и содержащим 12% примесей в виде графита и карборунда с силикатным модулем n=1 и плотностью ρ=1,31 г/см3. Смесь перемешивали в бетоносмесителе принудительного действия в течение 2-3 мин. Формование образцов-балочек размером 4×4×16 см осуществляли на лабораторной виброплощадке. Твердение образцов осуществляли в камере ТВО при температуре 85±5°C в течение 8 часов. После этого пропаренные образцы подвергали испытаниям. Для этого часть образцов помещали в раствор серной кислоты 5%-ной концентрации, а другую - в воду. Кислотостойкость предлагаемого материала оценивали по коэффициенту стойкости (Кс):  . Результаты испытаний представлены в таблице 7. Аналогично подготовлены и испытаны образцы других составов. Результаты представлены также в таблице 7.

. Результаты испытаний представлены в таблице 7. Аналогично подготовлены и испытаны образцы других составов. Результаты представлены также в таблице 7.

Анализ полученных данных показывает, что на основе предлагаемой сырьевой смеси возможно получение кислотостойких бетонов. Во всех случаях коэффициент стойкости составляет более 1. Причем кислотостойкость предлагаемого материала выше аналогичных показателей по прототипу. Кроме того, в предлагаемой сырьевой смеси в качестве алюмосиликатного компонента вяжущего используется не 1 (как в прототипе), а сразу 2 многотоннажных отхода, что позволяет более полно решать экологические проблемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471745C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2470900C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2479532C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553817C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2006 |

|

RU2329987C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2012 |

|

RU2500656C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2471754C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2011 |

|

RU2470901C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении конструкций и изделий из кислотостойких бетонов на основе золошлакового заполнителя и позволяет обеспечить возможность эффективного использования многотоннажных отходов промышленности. Технический результат - повышение кислотостойкости бетона. Сырьевая смесь для приготовления кислотостойкого золошлакового бетона включает заполнитель и вяжущее, состоящее из алюмосиликатного компонента и щелочного компонента - жидкого стекла с силикатным модулем n=0,9-1,3 и плотностью ρ=1,28-1,41 г/см3 и изготавливаемого из отхода ферросплавного производства - микрокремнезема, содержащего 10-15 мас.% примесей и характеризующегося насыпной плотностью ρн=160-190 кг/м3; алюмосиликатный компонент состоит на 30% из золы-уноса II поля, полученной при сжигании бурого угля КАТЭКа на ТЭЦ-7 г.Братска и характеризующейся насыпной плотностью ρн=755-775 кг/м3 и остатком на сите №008 1,5-2,3%, и на 70% - из молотой до остатка на сите №008 0,5% отвальной золошлаковой смеси, образующейся при сжигании бурого угля КАТЭКа на ТЭЦ-6 г.Братска, характеризующейся насыпной плотностью ρн 1150-1180 кг/м3, а в качестве заполнителя используют немолотую отвальную золошлаковую смесь, состоящую на 15,5% из отвальной золы с размером частиц 0,315 мм и менее и на 84,5% - из шлака, с размером зерен, характеризующимся модулем крупности Мк=3,1 при соотношении зерен фракций, %: фр. 10 мм - 10,6; фр. 5 мм - 53,2; фр. 2,5 мм - 10,8; фр. 1,25 мм - 14,9; фр. 0,63 мм - 10,5, и прочностью по Др=12, при следующем соотношении компонентов сырьевой смеси, мас.%: указанная зола II поля - 6,2-6,3; указанная молотая золошлаковая смесь 14,5-14,7; указанное жидкое стекло - 15,8-17,3; указанная немолотая золошлаковая смесь - 62,1-63.25. 7 табл.

Сырьевая смесь для приготовления кислотостойкого золошлакового бетона, включающая заполнитель и вяжущее, отличающаяся тем, что вяжущее состоит из алюмосиликатного компонента и щелочного компонента - жидкого стекла с силикатным модулем n=0,9-1,3 и плотностью ρ=1,28-1,41 г/см3, изготавливаемого из отхода ферросплавного производства - микрокремнезема, содержащего 10-15 мас.% примесей и характеризующегося насыпной плотностью ρн=160-190 кг/м3; алюмосиликатый компонент состоит на 30% из золы-унос II поля, полученной при сжигании бурого угля КАТЭКа на ТЭЦ-7 г.Братска и характеризующейся насыпной плотностью ρн=755-775 кг/м3 и остатком на сите № 008 - 1,5-2,3%, и на 70% - из молотой до остатка на сите № 008 - 0,5% отвальной золошлаковой смеси, образующейся при сжигании бурого угля КАТЭКа на ТЭЦ-6 г.Братска, характеризующейся насыпной плотностью ρн=1150-1180 кг/м3, а в качестве заполнителя используют немолотую отвальную золошлаковую смесь, состоящую на 15,5% из отвальной золы с размером частиц 0,315 мм и менее и на 84,5% - из шлака, с размером зерен, характеризующимся модулем крупности Мк=3,1 при соотношении зерен фракций, %:

и прочностью по Др=12 при следующем соотношении компонентов сырьевой смеси, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2006 |

|

RU2329987C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2000 |

|

RU2181706C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2007 |

|

RU2331605C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2004 |

|

RU2253634C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2259969C1 |

| US 4306912 A, 22.12.1981. | |||

Авторы

Даты

2013-01-10—Публикация

2011-02-28—Подача