Изобретение относится к машиностроению, а именно к обработке шлифованием, и может быть использовано при шлифовании заготовок из материалов, обладающих высокой адгезионной активностью по отношению к шлифовальному кругу.

Известен способ шлифования, заключающийся в воздействии на рабочую поверхность вращающегося шлифовального круга эластичным инструментом, в качестве которого используют эластомер (а.с. 1775282 СССР, МКИ В 24 В 53/007. Способ чистки абразивных инструментов / И.И.Кузнецов. № 4847739/08; заявл. 03.05.90; опубл. 15.11.92. БИ № 42).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится низкая эффективность удаления налипов металла с зерен шлифовального круга и большой размерный износ инструмента для его очистки.

Наиболее близким к заявляемому изобретению по совокупности признаков является выбранный в качестве прототипа способ очистки шлифовальных кругов (Патент 2185273 RU, МКИ В 24 В 53/007. Способ очистки шлифовальных кругов / Л.В.Худобин, А.И.Унянин, Д.В.Тартас. № 2000114938/02; заявл. 09.06.00, опубл. 20.07.02, БИ №20), заключающийся в прижиме к рабочей поверхности вращающегося шлифовального круга абразивного бруска на эластичной связке.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа очистки, принятого за прототип, относится то обстоятельство, что известный способ позволяет очистить уже засаленные шлифовальные круги, а не предотвратить сам процесс засаливания.

Сущность изобретения заключается в следующем. При шлифовании заготовок из адгезионно-активных материалов из-за засаливания круга его режущая способность нестабильна и постепенно снижается, что приводит к необходимости соответствующего снижения производительности бездефектного шлифования или (и) к ухудшению качества шлифованных деталей. Одним из путей повышения эффективности шлифования заготовок из адгезионно-активных материалов является предотвращение засаливания рабочей поверхности шлифовального круга. Это приводит к стабилизации режущей способности круга между правками, благодаря чему обеспечивается возможность увеличения производительности обработки и периода стойкости круга. Последнее приводит к сокращению числа правок и экономии кругов, а также к улучшению качества шлифованных деталей.

Технический результат - увеличение производительности бездефектного шлифования путем форсирования режима обработки и (или) увеличения периода стойкости шлифовального круга и сокращения тем самым числа правок при обеспечении заданного качества шлифованных деталей.

Указанный технический результат при осуществлении изобретения достигается тем, что, как и в известном способе шлифования, к рабочей поверхности вращающегося шлифовального круга прижимают брусок, особенность при этом заключается в том, что брусок прижимают после правки шлифовального круга, а в качестве материала бруска используют монолитный материал, твердость и теплоустойчивость которого ниже, чем у абразивного материала шлифовального круга, и обладающий высокой адгезионной активностью по отношению к абразивному материалу круга.

В зоне контакта бруска с рабочей поверхностью вращающегося шлифовального круга выделяется теплота. Поскольку теплоустойчивость материала бруска ниже, чем абразивного материала (зерен) круга, то за счет теплоты материал бруска размягчается. В условиях давления, вызывающего пластическую деформацию материала бруска и высоких температур, происходит адгезионное взаимодействие материала бруска с абразивными зернами круга и налипание материала бруска на зерна круга. Интенсивность налипания увеличивается с увеличением адгезионной активности контактирующих объектов. Частицы материала бруска заполняют впадины субмикропрофиля на поверхности зерна круга. Поскольку именно впадины субмикропрофиля являются первичными очагами засаливания поверхности зерна в процессе шлифования, то их заполнение частицами материала бруска приводит к устранению потенциальных очагов налипания частиц материала заготовки на зерна круга при шлифовании.

Снижение интенсивности налипания частиц материала заготовки на зерна круга приводит к снижению коэффициента трения в контакте зерна с материалом заготовки, благодаря чему снижаются сила шлифования и контактная температура, что позволит увеличить производительность шлифования и (или) период стойкости шлифовального круга. Если твердость материала бруска ниже твердости зерен очищаемого круга, то в процессе очистки на зернах круга не образуются площадки затупления, что также благоприятно отразится на процессе шлифования.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе шлифования, и изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию “новизна”.

Для проверки соответствия заявленного изобретения условию “изобретательский уровень” заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа очистки. Результаты поиска показали, что заявленное изобретение не вытекает явным образом для специалиста из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата. Описываемое изобретение не основано на изменении количественных признаков, представлении их во взаимосвязи, либо изменении ее вида.

Следовательно, заявленное изобретение соответствует условию “изобретательский уровень”.

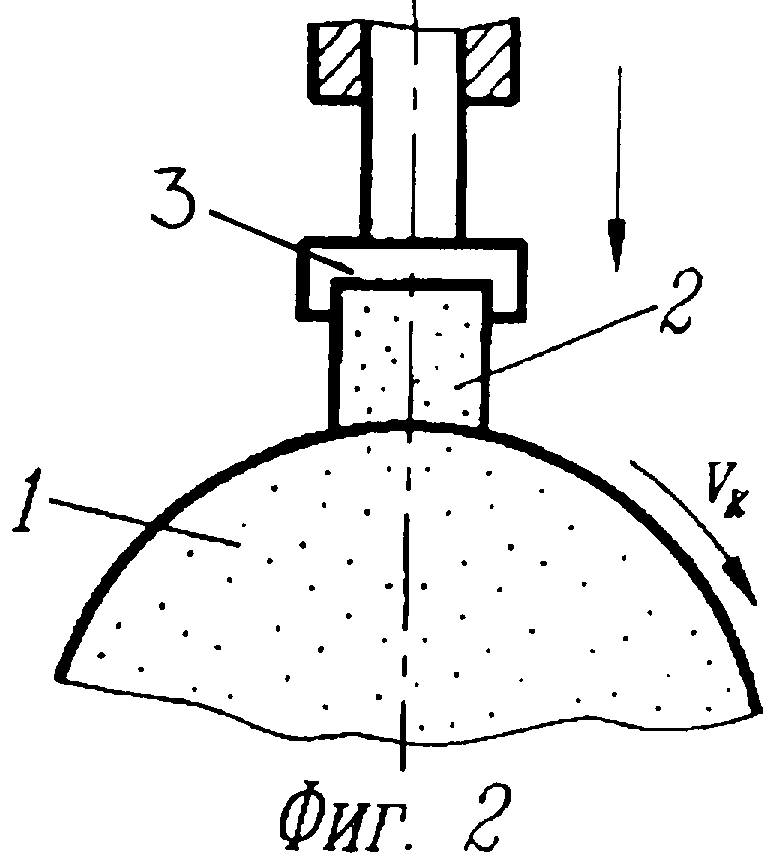

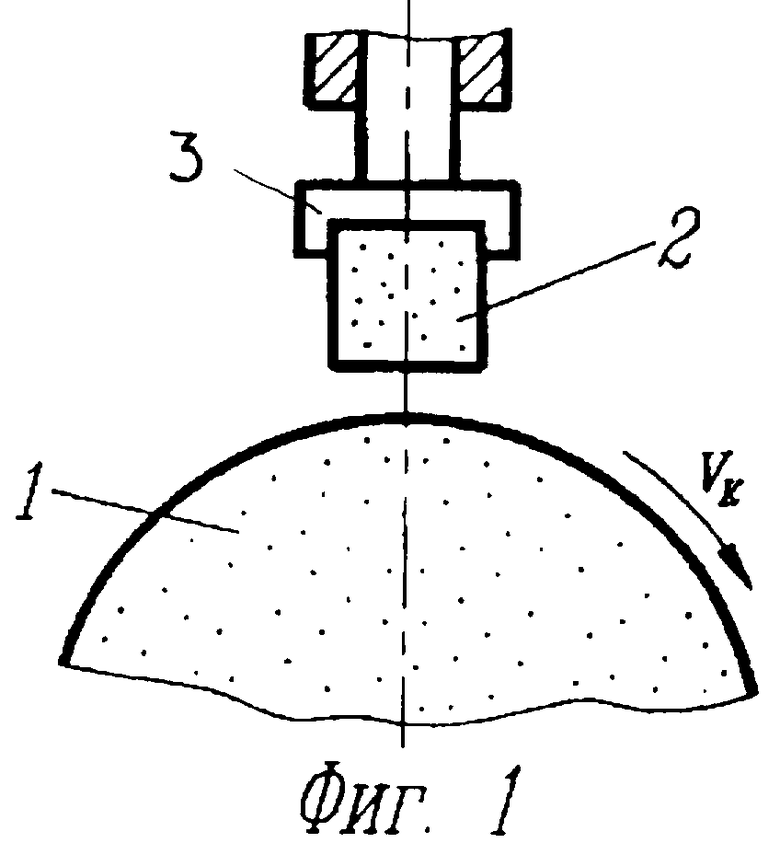

На чертежах представлены: фиг.1 - исходное положение бруска относительно шлифовального круга; фиг.2 - брусок, прижатый к рабочей поверхности круга.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

После правки к рабочей поверхности шлифовального круга 1, вращающегося с рабочей скоростью, подводят и прижимают брусок 2, закрепленный в державке 3 (фиг.2). При высоких давлении и температуре в зоне контакта происходит адгезионное взаимодействие материала бруска с зерном круга и заполнение размягченным материалом бруска впадин субмикропрофиля на поверхности зерна круга, благодаря чему в процессе шлифования снижается интенсивность налипания частиц материала (металла) заготовки на зерна круга. Снижение интенсивности засаливания обеспечивает повышение производительности шлифования при обеспечении заданного качества шлифованных деталей. Повышение производительности шлифования достигается за счет форсирования режима обработки и (или) увеличения периода стойкости шлифовального круга и сокращения тем самым числа правок.

Экспериментальные исследования провели при плоском маятниковом шлифовании заготовок из стали 5ХНМ кругом 1-200×15-32 25А10ПСТ26К2. Рабочая скорость круга составляла 35 м/с, скорость продольной подачи 10 м/мин, врезная подача 0,01 мм/дв.ход. В зону шлифования подавали 3%-ный раствор продукта Синхо-6 с расходом 10 дм3/мин. После правки шлифовального круга к его рабочей поверхности прижимали на 2 с брусок из технического стекла с силой 2Н. Интервал размягчения технического стекла составляет 500-600°С, что ниже температуры плавления зерен шлифовального круга из электрокорунда, которая составляет 1700-1800°С. Твердость технического стекла в 2-3 раза ниже твердости электрокорунда. Таким образом, в зоне контакта бруска из технического стекла с зерном из электрокорунда имеют место условия для заполнения впадин субмикропрофиля на зерне частицами стекла. Прижим к рабочей поверхности шлифовального круга бруска из стекла позволил увеличить период стойкости круга в 1,5 раза за счет снижения интенсивности налипания частиц материала обрабатываемой заготовки на абразивные зерна.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного способа шлифования следующей совокупности условий:

- способ шлифования, воплощающий заявленное изобретение при его осуществлении, предназначен для использования в машиностроении, а именно на операциях шлифования заготовок из материалов, обладающих высокой адгезионной активностью;

- для заявленного способа шлифования в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- способ шлифования, воплощающий заявленное изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем результата.

Следовательно, заявленное изобретение соответствует критерию “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ | 2004 |

|

RU2278013C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2003 |

|

RU2238840C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2004 |

|

RU2266189C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2002 |

|

RU2217293C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2388587C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2389597C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2003 |

|

RU2228253C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2184643C2 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2185273C2 |

| СПОСОБ ОЧИСТКИ ЗАСАЛЕННЫХ АБРАЗИВНЫХ КРУГОВ | 2003 |

|

RU2237570C1 |

Изобретение относится к области машиностроения и может быть использовано на операциях шлифования заготовок из адгезионно-активных материалов. К рабочей поверхности вращающегося шлифовального круга после его правки прижимают брусок. В качестве материала бруска используют монолитный материал, имеющий твердость и теплоустойчивость ниже, чем у абразивного материала шлифовального круга, и обладающий высокой адгезионной активностью по отношению к абразивному материалу круга. Такие действия снижают интенсивность налипания материала заготовки на абразивные зерна круга в процессе шлифования, повышают производительность шлифования, период стойкости шлифовального круга и сокращают число его правок. 2 ил.

Способ шлифования, включающий прижим к рабочей поверхности вращающегося шлифовального круга бруска, отличающийся тем, что прижим осуществляют после правки шлифовального круга, а в качестве материала бруска используют монолитный материал, твердость и теплоустойчивость которого ниже, чем у абразивного материала шлифовального круга, и обладающий высокой адгезионной активностью по отношению к абразивному материалу круга.

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2185273C2 |

| Способ предотвращения "засаливания" абразивных кругов и устройство для его осуществления | 1976 |

|

SU562418A1 |

| DE 3419597 A1, 28.11.1985 | |||

| Устройство для записи и воспроизведения информации | 1985 |

|

SU1277195A1 |

Авторы

Даты

2004-11-20—Публикация

2003-08-08—Подача