Область техники

Изобретение относится к лазерной технике, преимущественно к химическим лазерам, и может быть использовано в технологическом кислород-йодном лазере (КИЛ).

Уровень техники

При создании способов и устройств получения синглетного кислорода, работающих в течение длительного времени, например, в технологическом кислород-йодном лазере, возникает целый ряд проблем.

Первая из них связана с прокачкой высокоагрессивной рабочей жидкости - щелочного раствора перекиси водорода (Basic Hydrogen Peroxide - ВНР) через химический реактор.

Вторая проблема связана с необходимостью отвода значительного количества энергии (Δ Н=155 кДж/моль), выделяющейся при взаимодействии рабочей жидкости (ВНР) с газообразным хлором в химическом реакторе.

Третья проблема связана с необходимостью поддержания температуры жидкости на уровне -15÷ -20° С для уменьшения ее разложения, а также для снижения давления паров воды на выходе до уровня ~1 Торр.

Известен способ получения синглетного кислорода для кислород-йодного лазера [1], заключающийся в том, что в химический реактор подают газообразный хлор и рабочую жидкость - щелочной раствор перекиси водорода, предварительно приготовленную и охлажденную до температуры -15÷ -20° С. В реакторе струи щелочного раствора перекиси водорода химически взаимодействуют с потоком газообразного хлора, в результате образуется кислород с преимущественно возбужденным первым электронным уровнем (синглетный кислород), который выводят из химического реактора и подают для использования в лазерный объем КИЛ. Отработанную в реакторе жидкость по трубопроводу возвращают в резервуар. Таким образом, осуществляют циркуляцию рабочей жидкости через химический реактор до ее полной выработки при взаимодействии с газообразным хлором.

Указанный способ получения синглетного кислорода реализован с помощью устройства [1], включающего химический реактор, резервуар со щелочным раствором перекиси водорода и жидкостной насос, объединенные трубопроводами в замкнутый контур, источник хлора и вакуумную систему, соединенные с химическим реактором, теплообменник, подключенный к источнику хладагента (охлажденного этилового спирта). Из-за значительного тепловыделения в химическом реакторе, при взаимодействии между хлором и щелочным раствором перекиси водорода, температура жидкости в резервуаре в процессе работы устройства непрерывно повышается, поэтому для поддержания постоянства ее температуры теплообменник имеет большую теплопередающую поверхность, что увеличивает габариты и массу устройства.

Известен способ получения синглетного кислорода для кислород-йодного лазера [2], в котором, в отличие от предыдущего аналога, перед подачей в лазерный объем синглетного кислорода, из него вымораживают пары воды. Основным недостатком указанного способа является то, что необходимость вымораживания паров воды ведет к его усложнению и снижению выхода синглетного кислорода. Способ реализован в устройстве [2], в котором в отличие от [1], резервуар снабжен перемешивающим устройством и подключен к источнику щелочи, а на выходе из реактора установлена криогенная ловушка. При этом источником хладагента служит жидкий азот. За счет использования в качестве хладоносителя жидкого азота и принудительного перемешивания рабочей жидкости эффективность охлаждения и однородность ее температуры в этом устройстве значительно лучше, чем у предыдущего аналога. Больше также и продолжительность работы, благодаря добавлению щелочи в рабочую жидкость по мере ее выработки. В то же время, устройство такого типа обладает рядом недостатков. Из-за наличия между хладагентом и рабочей жидкостью промежуточного элемента - теплообменника, обладающего значительным тепловым сопротивлением, эффективность теплообмена снижается. Кроме того, вследствие большого градиента температур между охлаждаемым рабочим раствором и хладагентом, на элементах теплообменника образуется ледяная “шуба”, которая еще более уменьшает эффективность охлаждения раствора и приводит к повышению расхода хладагента.

Известен способ получения синглетного кислорода для кислород-йодного лазера [3], включающий подачу щелочного раствора перекиси водорода и газообразного хлора в химический реактор, вывод из реактора образовавшегося синглетного кислорода и отработанной жидкости. Жидкость из реактора отводят через дополнительные баки, поочередно вакуумируя и наполняя жидкостью каждый из них, с последующим перепуском жидкости в резервуар под действием высокого давления; жидкость в резервуаре поддерживают при атмосферном давлении и охлаждают до рабочей температуры путем инжекции в нее жидкого низкотемпературного хладагента, который подают в резервуар навстречу потоку отработанной жидкости. При реализации данного способа, благодаря инжектированию жидкого низкотемпературного хладагента непосредственно в рабочую жидкость, значительно уменьшается расход хладагента, повышается эффективность охлаждения, что дает возможность стабилизировать температуру раствора при непрерывном режиме работы. Основными недостатками способа являются необходимость поочередного вакуумирования и наполнения жидкостью дополнительных баков с последующим перепуском жидкости в резервуар под действием высокого давления, наличие источника высокого давления и вакуумной системы, приводящие к усложнению способа.

Устройство для получения синглетного кислорода с использованием указанного способа [3] включает химический реактор, резервуар со щелочным раствором перекиси водорода и жидкостной насос, источник хлора, соединенный с химическим реактором и источник низкотемпературного хладагента. Оно снабжено, по крайней мере, двумя баками, соединенными с химическим реактором, резервуаром, источником высокого давления и вакуумной системой посредством отсечных клапанов, при этом резервуар снабжен инжектором жидкого низкотемпературного хладагента, устройством слива выработанной жидкости, вывода газифицированного хладагента и подключен к источнику щелочного раствора перекиси водорода. Источник низкотемпературного хладагента и инжектор соединены через регулятор расхода хладагента, на выходном конце трубопровода, соединяющего баки с резервуаром, установлен наконечник с отверстиями, которые выполнены напротив отверстий инжектора. Кроме того, устройство снабжено автоматической системой управления, входы которой соединены с датчиками температуры рабочей жидкости в резервуаре и ее уровня в баках, а выходы - с отсечными клапанами и регуляторами расхода низкотемпературного хладагента. Подключение устройства к источнику щелочного раствора перекиси водорода и снабжение его устройством слива выработанной жидкости позволяет реализовать непрерывный режим работы. Благодаря работе насоса устройства при атмосферном давлении, значительно повышается надежность и долговечность жидкостного насоса, а с ним и всего устройства в целом.

В то же время, устройство такого типа обладает рядом недостатков. Во-первых, наличие поочередно вакуумируемых и наполняемых жидкостью дополнительных баков с последующим перепуском жидкости в резервуар под действием высокого давления, а также источника высокого давления и вакуумной системы, существенно усложняет конструкцию устройства, увеличивает ее габариты, стоимость изготовления и эксплуатации. Во-вторых, применение наконечников с отверстиями для инжектирования жидкого низкотемпературного хладагента, например жидкого азота, не позволяет равномерно распределять хладагент по всему объему резервуара и эффективно охлаждать жидкость. При больших подачах жидкого азота происходит обмерзание наконечников, что приводит к образованию ледяных пробок в отверстиях инжектора и снижению эффективности его работы. В-третьих, наличие большого количества управляемых клапанов и сложной автоматической системы управления, входы которой соединены с датчиками температуры рабочей жидкости в резервуаре и ее уровня в баках, а выходы - с отсечными клапанами и регулятором расхода низкотемпературного хладагента, существенно снижает надежность работы устройства. В-четвертых, при охлаждении рабочего раствора жидким азотом, в резервуаре образуется газожидкостная смесь, насыщенная пузырьками газа, которая нарушает работу насоса и при подаче в реактор снижает выход синглетного кислорода.

Указанный способ получения синглетного кислорода и устройства для его осуществления [3], как наиболее близкий по своей технической сущности к предлагаемому техническому решению, выбран в качестве прототипа.

Сущность изобретения

Техническая задача изобретения состоит в создании простого и надежного способа непрерывного получения синглетного кислорода и устройства для его осуществления, повышении эффективности использования жидкого низкотемпературного хладагента путем интенсификации процессов теплообмена, а также в обеспечении безкавитационного режима работы устройства.

Технический результат в предлагаемых способе и устройстве состоит в повышении их надежности и уменьшении расхода хладагента.

Технический результат в способе получения синглетного кислорода достигается тем, что в известном способе, включающем подачу щелочного раствора перекиси водорода и газообразного хлора в химический реактор, вывод из реактора образовавшегося синглетного кислорода и отработанной жидкости, поддержание жидкости в резервуаре при атмосферном давлении и охлаждение до рабочей температуры путем инжекции в нее жидкого низкотемпературного хладагента, новым является то, что низкотемпературный хладагент в процессе инжекции диспергируют и подают равномерно по поперечному сечению жидкости в нижней части резервуара, при этом отработанную жидкость равномерно распределяют по поверхности инжектора, охлажденную жидкость обезгаживают перед подачей в реактор, а образующуюся при инжекции пену разрушают.

Во втором варианте способа отработанную жидкость вращают относительно оси резервуара.

Технический результат в устройстве для получения синглетного кислорода достигается тем, что в известном устройстве, включающем химический реактор, источник хлора, источник жидкого низкотемпературного хладагента, резервуар со щелочным раствором перекиси водорода с размещенными в нем инжектором жидкого низкотемпературного хладагента, устройствами слива выработанной жидкости и вывода газифицированного хладагента, новым является то, что оно снабжено цилиндрической полостью с размещенными в ней узлом диспергирования жидкого низкотемпературного хладагента, выполненным в виде пористой вставки в инжекторе, установленном на выходе устройства ввода хладагента с возможностью изменения глубины его погружения в жидкости, и узлом равномерного распределения отработанной жидкости, размещенным, с возможностью вращения, на выходе устройства ввода ее в резервуар и над инжектором, а также узлом обезгаживания жидкости, подключенным к реактору и выполненным в виде кольцевого переточного канала, образованного цилиндрической стенкой резервуара и соосной с ней цилиндрической полостью, и узлом разрушения пены, установленным над поверхностью жидкости в резервуаре с возможностью перемещения в вертикальном направлении, при этом устройство ввода хладагента размещено по оси резервуара коаксиально устройству ввода отработанной жидкости.

Во втором варианте устройства пористая вставка инжектора выполнена из нержавеющей стали с пористостью 25-40% и тонкостью фильтрации 15-20 мкм.

В третьем варианте устройства боковые стенки и дно инжектора выполнены в виде вакуумируемой полости.

В четвертом варианте устройства узел равномерного распределения отработанной жидкости выполнен в виде турбинки по типу “Сегнерово колесо”, снабженной соплами.

В пятом варианте устройства узел разрушения пены выполнен в виде многослойной перфорированной конической насадки со смещенными отверстиями и расположенной над ней насадки с кольцами Рашига.

В шестом варианте исполнения устройства ввода хладагента и отработанной жидкости разделены посредством вакуумируемой полости.

Указанные отличия позволяют создать более надежно работающие способ и устройство для получения синглетного кислорода со значительно меньшим расходом хладагента, чем у известных аналогов.

Не обнаружены способы получения синглетного кислорода, в которых низкотемпературный хладагент в процессе инжекции диспергируют и подают равномерно по поперечному сечению жидкости в нижней части резервуара. Диспергирование низкотемпературного хладагента в процессе инжекции позволяет организовать его равномерное распределение во всем объеме охлаждаемого раствора и значительно увеличить межфазную поверхность теплообмена. При этом для охлаждения раствора более эффективно используется как теплота фазового перехода жидкость-газ низкотемпературного хладагента, так и низкая температура газифицированного хладагента. Это позволяет отводить тепло из рабочей жидкости в реальном масштабе времени, уменьшив тем самым расход хладагента и реализовав непрерывный режим работы.

Не обнаружены способы получения синглетного кислорода, в которых отработанную жидкость равномерно распределяют по поверхности инжектора, что позволяет подать более теплый отработанный раствор непосредственно на поверхность инжектора, тем самым, предотвратить его обмерзание и повысить надежность способа.

Не обнаружены способы получения синглетного кислорода, в которых охлажденную жидкость обезгаживают перед подачей в реактор. Обезгаживание позволяет устранить насыщение жидкости пузырьками газифицированного хладагента, что уменьшает кавитационные процессы в устройстве и увеличивает надежность способа.

Не обнаружены способы получения синглетного кислорода, в которых образующуюся при инжекции пену разрушают. В процессе инжекции хладагента в охлаждаемую жидкость на ее поверхности образуется устойчивый слой пены, который не участвует в процессе охлаждения. Поэтому уменьшение его высоты позволяет повысить эффективность теплообмена и уменьшить расход хладагента.

Не обнаружены способы получения синглетного кислорода, в которых отработанную жидкость вращают относительно оси резервуара. Вращение жидкости позволяет ускорить отрыв пузырьков газифицированного хладагента от поверхности инжектора, увеличить время взаимодействия хладагента с охлаждаемой жидкостью. Это позволяет интенсифицировать теплообменные процессы в резервуаре и уменьшить расход хладагента.

Не обнаружены устройства для получения синглетного кислорода, в которых инжектор низкотемпературного хладагента размещен в цилиндрической полости и снабжен узлом диспергирования, выполненным в виде пористой вставки в инжекторе, установленном на выходе устройства ввода хладагента с возможностью изменения глубины его погружения в жидкости. При этом пористая вставка инжектора может быть выполнена из нержавеющей стали с пористостью 25-40% и тонкостью фильтрации 15-20 мкм, а боковые стенки и дно инжектора в виде вакуумированной полости. Выполнение рабочей поверхности инжектора из пористого материала позволяет получить мелкодисперсное равномерное по поперечному сечению распределение жидкого низкотемпературного хладагента (жидкого азота) в охлаждаемом растворе, а также значительно уменьшить диаметр газовых пузырей, образующихся в результате испарения в нем мельчайших частиц хладагента. В результате уменьшения диаметра пузырей скорость их всплытия также уменьшается, при этом межфазная поверхность контакта растет, а насыщенный газовыми пузырями слой жидкости имеет относительно стабильную структуру, исключающую возможность факельных выбросов. Это позволяет повысить эффективность теплообмена и уменьшить расход хладагента. Изменение глубины погружения инжектора в жидкости позволяет оптимизировать работу устройства с точки зрения уменьшения пенообразования при изменении расхода хладагента или уровня жидкости в резервуаре, что повышает надежность работы устройства. В нижней части резервуара под инжектором хладагента в процессе охлаждения рабочей жидкости образуется застойная зона, в которой может произойти обмерзание его днища и боковых стенок, что влечет за собой остановку работы устройства. Выполнение боковых стенок и дна инжектора в виде вакуумируемой полости, позволяет эффективно защитить инжектор от обмерзания и повысить надежность работы устройства.

Не обнаружены устройства для получения синглетного кислорода, которые снабжены узлом равномерного распределения отработанной жидкости, размещенным, с возможностью вращения, на выходе устройства ввода ее в резервуар и над инжектором. Это позволяет осуществить равномерную подачу более теплого отработанного раствора непосредственно на поверхность инжектора и предотвратить его обмерзание, что повышает надежность работы устройства. Выполнение узла в виде турбинки по типу “сегнерово колесо”, снабженной соплами, позволяет осуществить ее вращение за счет напора вытекающей жидкости, ускорить отрыв пузырьков газифицированного хладагента от поверхности инжектора, обеспечить дополнительное перемешивание охлаждаемой жидкости, насыщенной газовыми пузырьками, и, тем самым, увеличить время взаимодействия ее с хладагентом. Благодаря наличию узла равномерного распределения отработанной жидкости повышается эффективность теплообмена и уменьшается расход хладагента.

Не обнаружены устройства для получения синглетного кислорода, которые снабжены узлом обезгаживания жидкости, подключенным к реактору и выполненным в виде кольцевого переточного канала, образованного цилиндрической стенкой резервуара и соосной с ней цилиндрической полостью. При инжекции в рабочую жидкость низкотемпературного хладагента (жидкого азота) происходит ее насыщение газовыми пузырьками, наличие которых может привести к кавитационным процессам в устройстве и повышению его износа. Использование узла обезгаживания позволяет производить эффективное разделение газожидкостной смеси и устранить возможность возникновения в устройстве кавитационных процессов, то есть повысить его надежность и долговечность.

Не обнаружены устройства для получения синглетного кислорода, которые снабжены узлом разрушения пены, установленным над поверхностью жидкости в резервуаре с возможностью перемещения в вертикальном направлении. Использование этого узла позволяет ограничить высоту пенного слоя, образующегося на поверхности жидкости в процессе инжектирования в нее хладагента и снижающего эффективность процесса охлаждения, а также предотвратить факельные прорывы газифицированного хладагента и капельный унос жидкости в атмосферу. Это повышает надежность работы устройства. Перемещение узла разрушения пены в вертикальном направлении позволяет оптимизировать его работу при изменении расхода хладагента или уровня жидкости в резервуаре. Узел разрушения пены может быть выполнен в виде многослойной перфорированной конической насадки со смещенными отверстиями и расположенной над ней насадки с кольцами Рашига [4] (представляют собой отрезки полой трубки, у которых высота кольца равна наружному диаметру трубки), что обеспечивает разрыв пленок жидкости и соединение газовых пузырей в сплошную газовую фазу. Применение этого узла, в целом, позволяет более эффективно использовать низкотемпературный хладагент и, тем самым, уменьшить его расход.

Не обнаружены устройства для получения синглетного кислорода, в которых устройство ввода хладагента размещено по оси резервуара коаксиально устройству ввода отработанной жидкости. Коаксиальное расположение устройств ввода жидкого низкотемпературного хладагента и отработанной жидкости по оси резервуара позволяет обеспечить равномерное распределение жидкого низкотемпературного хладагента в инжекторе, а также равномерную подачу отработанной жидкости из химического генератора за счет вращения узла ее распределения. Разделение устройств ввода жидкого низкотемпературного хладагента и отработанной жидкости вакуумируемой полостью позволяет устранить возможность замерзания рабочей жидкости в устройстве ее подачи и повысить надежность работы устройства.

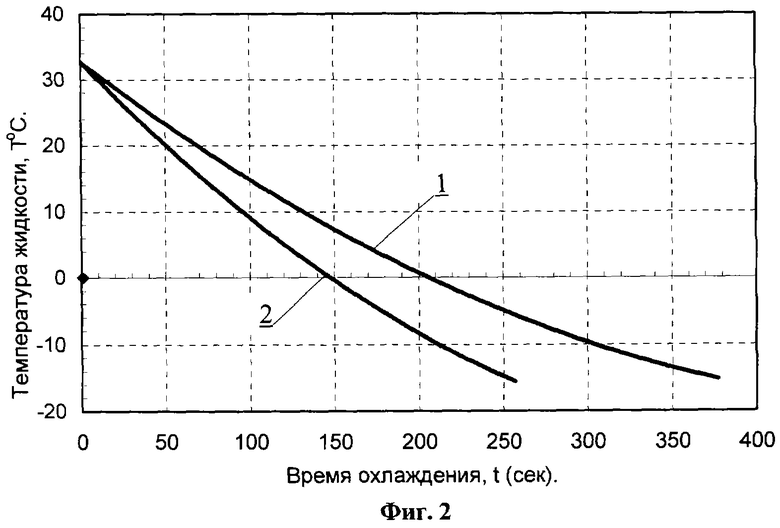

На фиг.1 представлена схема устройства для реализации способа получения синглетного кислорода. На схеме цифрами обозначены основные конструктивные элементы устройства: 1 - химический реактор; 2 - источник хлора; 3 - хлорный трубопровод; 4 - резервуар; 5 - рабочая жидкость (щелочной раствор перекиси водорода - ВНР); 6 - трубопровод; 7 - насос; 8 - отсечной клапан; 9 - синглетный кислород; 10 - трубопровод; 11 - обратный клапан; 12 - устройство ввода в резервуар отработанной жидкости; 13 - источник щелочного раствора перекиси водорода; 14 - устройство слива выработанной жидкости; 15 - отсечной клапан; 16 - устройство вывода газифицированного хладагента; 17 - цилиндрическая полость; 18 - кольцевой переточный канал; 19 - технологическое отверстие цилиндрической полости; 20 - устройство ввода жидкого хладагента; 21 - источник жидкого низкотемпературного хладагента; 22 - регулятор расхода жидкого низкотемпературного хладагента, 23 - источник давления нейтрального газа; 24 - регулятор расхода нейтрального газа; 25 - инжектор низкотемпературного хладагента; 26 - вакуумируемая полость; 27 - пористая вставка инжектора; 28 - жидкий низкотемпературный хладагент; 29 - вакуумируемая полость инжектора; 30 - турбинка по типу “сегнерово колесо”; 31- сопла турбинки; 32 - многослойная перфорированная коническая насадка со смещенными отверстиями; 33 - насадка с кольцами Рашига; 34 - теплоизолирующая рубашка; 35 - смотровое окно; 36 - термопара.

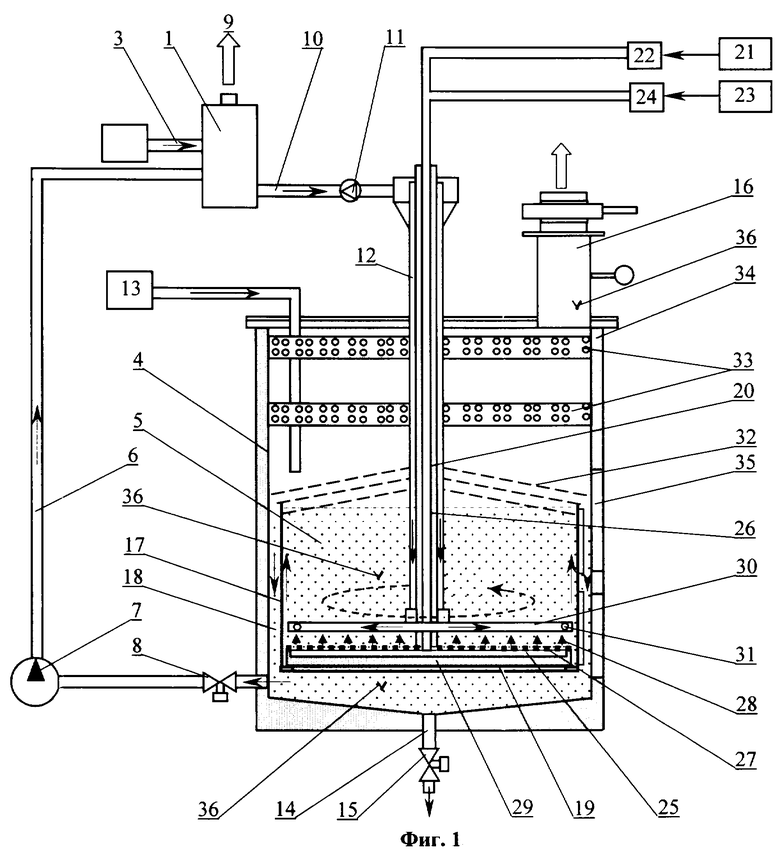

На фиг.2 представлены экспериментальные данные по скорости охлаждения перекиси водорода (33%), полученные в одинаковых условиях (расход жидкого азота G=15.5 г/с, объем охлаждаемой в резервуаре жидкости V=7 литров) для прототипа [1] и для предлагаемого технического решения [2], где по оси ординат отложена температура жидкости в градусах Цельсия, а по оси абсцисс - время ее охлаждения в секундах.

Устройство для получения синглетного кислорода содержит химический реактор 1, первый вход которого соединен с источником хлора 2 трубопроводом 3 для подачи в реактор 1 газообразного хлора. Второй вход реактора 1 соединен с резервуаром 4 со щелочным раствором перекиси водорода 5 посредством трубопровода 6, насоса 7, отсечного клапана 8. При использовании аэрозольно-струйного реактора с закрученным потоком газа [5], имеющего встроенный насос, наличие насоса 7 в устройстве не обязательно. Первый выход химического реактора 1 служит для вывода полученного синглетного кислорода 9, другой выход - для вывода отработанной жидкости в резервуар 4 по трубопроводу 10 с обратным клапаном 11, подключенному к устройству ввода 12. Резервуар 4 подключен к источнику щелочного раствора перекиси водорода 13, а также соединен с устройством слива выработанной жидкости 14 с отсечным клапаном 15 и устройством вывода из него газифицированного хладагента 16. По оси резервуара 4 установлена цилиндрическая полость 17, образующая с внутренней поверхностью резервуара 4 кольцевой переточный канал 18. В днище цилиндрической полости 17 выполнено технологическое отверстие 19, используемое для удаления отработанной жидкости после окончания работы устройства. В цилиндрической полости 17 на выходе устройства ввода жидкого хладагента 20, подключенного к источнику хладагента 21 через регулятор расхода 22, а также к источнику нейтрального газа 23 через регулятор расхода 24, установлен инжектор 25. Устройство ввода хладагента 20 теплоизолировано вакуумируемой полостью 26 от устройства ввода отработанной жидкости 12. Инжектор 25 содержит пористую вставку 27 для диспергирования низкотемпературного хладагента 28 и вакуумируемую полость 29. На выходе устройства ввода отработанной жидкости 12 в резервуар 4 и над инжектором 25 установлена турбинка типа “Сегнерово колесо” 30 с соплами 31. Над поверхностью жидкости в резервуаре 4 установлены многослойная перфорированная коническая насадка со смещенными отверстиями 32 и насадка с кольцами Рашига 33. В резервуаре 4, заключенном в теплоизолирующую рубашку 34, выполнены смотровые окна 35. Контроль над процессом охлаждения жидкости в резервуаре ведется по показаниям установленных в нем термопар 36.

Заявляемые способ получения синглетного кислорода и устройство для его реализации работают следующим образом. Для получения синглетного кислорода из источника хлора 2 в химический реактор 1 по трубопроводу 3 подают газообразный хлор и по трубопроводу 6 насосом 7 - щелочной раствор перекиси водорода. В химическом реакторе 1 при взаимодействии рабочего раствора и газообразного хлора получают кислород с преимущественно возбужденным первым электронным уровнем (синглетный кислород) 9, который выводят из реактора 1 для дальнейшего использования (например, в кислород -йодный лазер). Отработанную в реакторе 1 жидкость выводят по трубопроводу 10 с обратным клапаном 11 через устройство ввода 12 в резервуар 4, в котором жидкость поддерживают при атмосферном давлении с помощью устройства 16 и охлаждают.

Для охлаждения жидкости 5 низкотемпературным хладагентом, его диспергируют в процессе инжекции и подают равномерно по поперечному сечению жидкости в нижней части цилиндрической полости 17 резервуара 4. Охлаждение осуществляют через узел диспергирования, выполненный в виде пористой вставки 27 инжектора 25, в который вводят жидкий азот 28 от источника 21 через регулятор расхода 22 и устройство ввода хладагента 20. Жидкий низкотемпературный хладагент 28, соприкасаясь с рабочим раствором 5, равномерно испаряется в объеме жидкости, отбирает у нее тепло и, тем самым, охлаждает жидкость. Всплывающие пузырьки газифицированного азота дополнительно охлаждают и перемешивают рабочую жидкость 5. При этом отработанную жидкость подают в цилиндрическую полость 17 резервуара 4 и равномерно распределяют по поверхности инжектора 17 через узел ее равномерного распределения, установленный с возможностью вращения и выполненный в виде турбинки типа “сегнерово колесо” 30, снабженной соплами 31, и размещенный на выходе устройства ввода 12. Вращение турбинки 30 обеспечивается за счет реактивной силы, создаваемой потоком жидкости, истекающей из сопл турбинки. Охлажденную рабочую жидкость 5 подают в реактор 1 через узел обезгаживания, выполненный в виде кольцевого переточного канала 18, образованного цилиндрической полостью 17 и стенкой резервуара 4. При инжекции в рабочий раствор диспергированного низкотемпературного хладагента 28, объем жидкости увеличивается в результате насыщения газовыми пузырями, и начинает превышать объем цилиндрической полости 17.

Охлажденную и насыщенную газовыми пузырями жидкость обезгаживают посредством перелива через край цилиндрической полости 17 в кольцевой переточный канал 18. В процессе инжекции хладагента 28 на поверхности жидкости образуется устойчивый слой пены, мешающий охлаждающему действию газовых пузырей, делая его менее эффективным. Поэтому образующийся слой пены уменьшают с помощью узла разрушения пены, установленного в резервуаре 4 над уровнем жидкости 5 и выполненного в виде конической перфорированной насадки со смещенными отверстиями 32 и насадки с кольцами Рашига 33. Выходящий из узла разрушения пены газифицированный хладагент удаляют из резервуара 4 в атмосферу через устройство вывода 16. Наблюдение за процессом охлаждения рабочей жидкости 5 производят визуально - через смотровые окна 35 и контролируют по показаниям температурных датчиков 36. Если в процессе охлаждения жидкости ее температура становится равной рабочей ≈ -20° С, то подачу жидкого низкотемпературного хладагента в инжектор 25 от источника 21 временно прекращают. Для этого закрывают регулятор расхода 22 и производят удаление остатков жидкого низкотемпературного хладагента из инжектора 25 и устройства ввода хладагента 20 нейтральным газом от источника 23 через регулятор расхода 24.

Проведена экспериментальная проверка предлагаемого технического решения. В качестве химического реактора использовался аэрозольно-струйный реактор с закрученным потоком газа [5], обеспечивавший на выходе давление отработанной жидкости примерно 0.4 ати. Габаритные размеры резервуара составляли ⊘ 300х600 мм. Внутренний объем резервуара - 15 литров, при этом объем рабочей жидкости составлял 7-10 литров. Теплозащитное покрытие резервуара было выполнено из пенополиуретана марки ППУ-240, что позволяло сохранять температуру охлажденной рабочей жидкости неизменной в течение длительного времени. Повышение температуры рабочей жидкости в резервуаре на 1° С (охлажденной до Т = -17° С) при температуре в помещении ~ 29° С происходило примерно за 30-40 минут. В инжекторе низкотемпературного хладагента в качестве пористой вставки использовался фильтрующий материал типа ФНС-20 из нержавеющей стали марки Х18Н15 толщиной 2 мм с пористостью 25-40%, тонкостью фильтрации 15-20 мкм и площадью 230 см2.

В качестве низкотемпературного хладагента использовался жидкий азот. При массовом расходе жидкого азота через инжектор ≈ 20 г/с (максимально возможный расход для указанных размеров пористой вставки и марки фильтрующего материала) удельный расход жидкого азота через единицу площади поперечного сечения рабочей жидкости составляет ≈ 870 г/(м2·°C). При этом скорость охлаждения жидкости в резервуаре составляла ≈ 0.3° С/с, средняя холодопроизводительность (мощность охлаждения) ≈ 5 кВт и коэффициент объемной теплопередачи 22 кВт/(м3·°С). При взаимодействии в химическом реакторе газообразного хлора со щелочным раствором перекиси водорода выделяется тепловая энергия ≈ 155 кДж/моль. Т.к. жидкий азот способен отвести примерно 383.8 Дж/г тепла [6], то при расходе жидкого азота 20 г/с устройство с резервуаром описанной конструкции способно поддерживать постоянной рабочую температуру жидкости при расходе хлора 0.05 моль/с.

На фиг.2 в качестве примера приведены полученные в процессе экспериментов скорости охлаждения перекиси водорода, взятой в качестве модельной жидкости, для различных устройств получения синглетного кислорода, где: 1 - прототип, 2 -предлагаемое техническое решение. При объеме жидкости 7 л и расходе жидкого азота 15.5 г/с использование предлагаемого технического решения позволило увеличить скорость охлаждения жидкости по сравнению с прототипом с 0.15 до 0.22 °С/с, что дало возможность примерно в 1.5 раза уменьшить расход хладоагента и добиться среднего кпд использования холодопроизводительности жидкого азота 75% (при максимальном значении в отдельных экспериментах ≈ 90%). В результате проведенных экспериментов было также показано, что обмерзание инжектора не наблюдается, а жидкость перед подачей в реактор полностью обезгаживается, что повышает надежность работы устройства. Таким образом, проведенные эксперименты показали несомненную осуществимость предлагаемого технического решения и возможность получения заявляемого технического результата.

Предлагаемые способ получения синглетного кислорода и устройство для его реализации, благодаря низкому расходу хладагента, высокой надежности и способности работать в непрерывном режиме, найдут широкое применение в промышленности, в частности в технологических кислород-йодных лазерах для обработки различных материалов.

Источники информации

1. D. Furman, B.D. Barmashenko, and S. Rosenwaks. An efficient supersonic chemical oxygen - iodine laser operating without buffer gas and simple nozzle geometry, Appl. Phys. Lett., 70 (18), 2341 (1997).

2. R.J. Richardson, C.E. Wiswall, P.A.G. Carr, F.E. Hovis, and H.V. Lilenfeld. An efficient singlet oxygen generator for chemically pumped iodine lasers", J. Appl. Phys., 52(8), August 1981, pp.4962 - 4969.

3. Патент РФ №2160490. Способ и устройство для получения синглетного кислорода. / В.В. Бакшин, Б.А. Выскубенко, Ю.В. Колобянин, И.М. Круковский, В.В. Свищев. Опубл. 10.12.2000, БИ №34.

4. В.М. Рамм. Абсорбция газов, 2-е изд. - М.: Химия, 1976. - 313 с.

5. Патент РФ №2176838. Устройство для получения синглетного кислорода, по заявке РФЯЦ-ВНИИЭФ №200118478/28 от 11.07.2000 / Б.А. Выскубенко, А.В.Волков, С.П. Ильин, Ю.В. Колобянин, И.М. Круковский. Опубл. 10.12.2001, БИ №34.

6. Н.Б. Варгафтик. Справочник по теплофизическим свойствам газов и жидкостей. - М.: Наука, 1972. - 720 с., ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА | 1999 |

|

RU2160490C1 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА | 2005 |

|

RU2307434C2 |

| СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ И ОХЛАЖДЕНИЯ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185234C2 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА | 2000 |

|

RU2182038C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА | 2000 |

|

RU2176838C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА ДЛЯ ХИМИЧЕСКОГО КИСЛОРОД-ИОДНОГО ЛАЗЕРА | 2000 |

|

RU2186446C2 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА | 2002 |

|

RU2261506C2 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА НА ФОРМИРУЮЩИХ НИТЯХ | 2002 |

|

RU2246784C2 |

| Способ получения газообразного синглетного кислорода | 1985 |

|

SU1506499A1 |

| ХИМИЧЕСКИЙ КИСЛОРОД-ЙОДНЫЙ ЛАЗЕР С ПРОДОЛЬНЫМ СВЕРХЗВУКОВЫМ ПОТОКОМ | 2000 |

|

RU2178226C1 |

Изобретение относится к лазерной технике, преимущественно к химическим лазерам, и может быть использовано в технологическом кислород-йодном лазере (КИЛ). Способ получения синглетного кислорода включает подачу щелочного раствора перекиси водорода и газообразного хлора в химический реактор, вывод из реактора образовавшегося синглетного кислорода и отработанной жидкости, поддержание жидкости в резервуаре при атмосферном давлении и охлаждение до рабочей температуры путем инжекции в нее жидкого низкотемпературного хладагента. Низкотемпературный хладагент в процессе инжекции диспергируют и подают равномерно по поперечному сечению жидкости в нижней части резервуара, при этом отработанную жидкость равномерно распределяют по поверхности инжектора, охлажденную жидкость обезгаживают перед подачей в реактор, а образующуюся при инжекции пену разрушают. Устройство для получения синглетного кислорода включает химический реактор, источник хлора, источник жидкого низкотемпературного хладагента, резервуар со щелочным раствором перекиси водорода с размещенными в нем инжектором жидкого низкотемпературного хладагента, устройствами слива выработанной жидкости и вывода газифицированного хладагента. Оно снабжено цилиндрической полостью с размещенными в ней узлом диспергирования жидкого низкотемпературного хладагента, выполненным в виде пористой вставки в инжекторе, установленном на выходе устройства ввода хладагента с возможностью изменения глубины его погружения в жидкости, и узлом равномерного распределения отработанной жидкости, размещенным, с возможностью вращения, на выходе устройства ввода ее в резервуар и над инжектором, а также узлом обезгаживания жидкости, подключенным к реактору и выполненным в виде кольцевого переточного канала, образованного цилиндрической стенкой резервуара и соосной с ней цилиндрической полостью, и узлом разрушения пены, установленным над поверхностью жидкости в резервуаре с возможностью перемещения в вертикальном направлении, при этом устройство ввода хладагента размещено по оси резервуара коаксиально устройству ввода отработанной жидкости. Техническим результатом является повышение надежности и уменьшение расхода хладагента. 2 с. и 6 з.п.ф-лы, 2 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА | 1999 |

|

RU2160490C1 |

Авторы

Даты

2004-11-20—Публикация

2002-10-01—Подача