Изобретение относится к горной промышленности и может быть использовано для образования скважин и проходки выработок в осадочных горных породах путем воздействия на разрушаемую среду энергией термогазодинамических струй под давлением.

Технологические процессы осуществления способов проходки скважин в осадочных горных породах в настоящее время определяют перспективные направления развития этой области техники, из которых наиболее представительным и наиболее близким к изобретению является технический комплекс для образования скважин и выработок в осадочных горных породах, содержащий превентор, размещенный на устье скважины, бурильный агрегат c силовой установкой и рабочим органом, программированный блок управления работой превентора и бурильного агрегата, при этом бурильный агрегат выполнен в виде автономного бурильного аппарата, по длине корпуса бурильного аппарата выполнено несколько кольцевых щелевых сопел, часть из которых ориентирована своей осью по нормали к стенке скважины, другая часть этих сопел ориентирована под углом вверх к стенке скважины, на стенке бурильного аппарата закреплены излучатели акустических волн /РФ №2167266/.

Обладая определенными преимуществами перед аналогичными техническими решениями, известный технический комплекс для образования скважин обладает также очевидными и существенными недостатками, вытекающими из его принципиальной конструктивной схемы, которые заключаются в незначительной производительности технического комплекса при выполнении основных технологических операций, связанных с разрушением породы на забое, формированием стенок проходимой скважины и выполнении операций по слежению за состоянием стенок и полостью образуемой скважины за счет несогласованности всех основных операций и наличия временных разрывов между отдельными операциями, которые необходимо совмещать в едином непрерывном процессе для соблюдения единой пооперационной технологической зависимости процесса проходки скважины в геологических структурах, т.к. согласование работы основного технического оборудования и работы вспомогательного оборудования строго лимитировано по времени выполнения операций, а отступление в этой единой технологии по выполнению отдельных операций вызывает дополнительные затраты, снижает производительность технологического оборудования и эффективность процесса проходки.

Технической задачей и техническим результатом данного изобретения является повышение производительности технологического оборудования и эффективности процесса проходки скважины в геологических структурах за счет более высокой степени передачи полезной энергии и удельной передачи этой энергии на единицу разработанного объема породы и единицу площади закрепляемой стенки скважины при улучшении процесса удаления бурового шлама из зоны забоя и полости скважины к ее устью, и одновременного слежения за состоянием стенок и полости скважины, что позволяет оперативно менять техническую схему проходки различных горизонтов, используя более производительно и более эффективно высокие технологические характеристики бурильного комплекса.

Это в изобретении достигается за счет того, что технический комплекс для образования скважин и выработок в осадочных горных породах, содержащий превентор, размещенный на устье скважины, бурильный агрегат с силовой установкой и рабочим органом, программированный блок управления работой превентора и бурильного агрегата, при этом бурильный агрегат выполнен в виде автономного бурильного аппарата, по длине корпуса бурильного аппарата выполнено несколько кольцевых щелевых сопел, часть из которых ориентирована своей осью по нормали к стенке скважины, другая часть этих сопел ориентирована под углом вверх к стенке скважины, на стенке бурильного аппарата закреплены излучатели акустических волн, при этом автономный бурильный аппарат снабжен стабилизаторами его ориентирования и перемещения в полости скважины, эти стабилизаторы закреплены на нескольких ярусах на корпусе аппарата и выполнены в виде лопастей, которые одним концом закреплены с помощью шарнира на стенке корпуса аппарата, свободный конец лопасти в нейтральном положении нормально ориентирован заподлицо со стенкой корпуса, лопасть соединена с приводом ее поворота, а рабочий орган бурильного аппарата выполнен в виде нескольких узлов, соединенных между собой в виде каскада частей рабочего органа, каждая часть рабочего органа оснащена спиральными винтообразными соплами, причем на одной части рабочего органа направление спирального винтообразного сопла противоположно направлению сопла на другой части рабочего органа, а между этими соплами размещены отдельные щелевые сопла, ориентированные на рабочем органе вдоль оси бурильного аппарата, а также размещены отдельные точечные сопла и линии их размещения выбраны по кривой, при этом указанные части рабочего органа соединены своими полостями посредством полых усеченных конусов, в местах соединения этих частей и в месте соединения рабочего органа с корпусом бурильного аппарата установлены сопла, ориентированные в сторону, противоположную забою, эти последние сопла закреплены по направлению спиральной линии, углы их ориентирования выбраны противоположно направленными углам ориентирования спиральных винтообразных сопел, при этом стенки рабочего органа оснащены изнутри тонкостенной втулкой фасонного профиля, повторяющей профиль полости рабочего органа, а снаружи стенка рабочего органа оснащена кожухом, на стенке фасонной втулки и стенке кожуха закреплены излучатели акустических волн, а на корпусе аппарата закреплены приборы для изучения стенки скважины.

Предпочтительно выполнить силовую установку бурильного аппарата в виде генератора рабочего агента.

Преимущественно в качестве приборов для изучения стенки скважины использовать излучатели: акустических волн, электромагнитных волн, теплового поля, а также использовать соответствующие датчики регистрации всех указанных излучений.

Целесообразно закрепить на торце аппарата, обращенном к устью скважины, дополнительный рабочий орган с соплами, ориентированными к устью скважины, и соплами, ориентированными к стенке скважины по линии лемнискаты.

При этом лопасти, закрепленные на нескольких ярусах на корпусе аппарата и ориентированные свободными концами и своим раскрытием в различные стороны, имеют приводы, зависимые друг от друга так, что при работе привода одного яруса, включаемого по команде программированного блока управления, привод другого яруса лопастей в работу не включается.

Технический комплекс для образования скважин и выработок в осадочных горных породах раскрывается далее со ссылкой на графические материалы, где: на фиг.1 показан общий вид этого технического комплекса с разрезами в характерных местах его конструкции;

на фиг.2 показан рабочий орган этого технического комплекса;

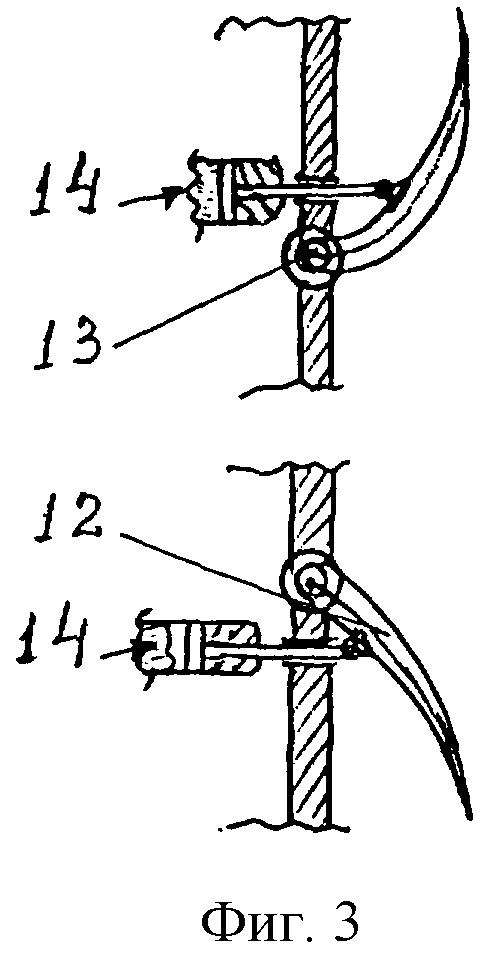

на фиг.3 показаны стабилизаторы на корпусе бурильного аппарата;

на фиг.4 - размещение сопел по кривой на рабочем органе;

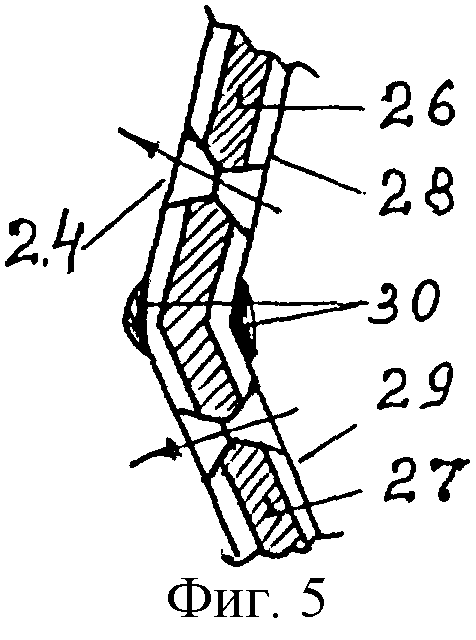

на фиг.5 - конструкция стенки рабочего органа аппарата.

Технический комплекс для образования скважин и выработок содержит превентор "П" (фиг.1), установленный на рабочей площадке на устье скважины; также содержит бурильный агрегат 1, оснащенный силовой установкой в виде энергетического узла 2. Бурильный агрегат содержит рабочий орган 3 (фиг.1, 2), дополнительный рабочий орган 4 и вспомогательные рабочие органы 5 (фиг.1), размещенные по длине бурильного агрегата. Каждый из указанных рабочих органов оснащен породоразрушающими инструментами в виде обычных отдельных точечных сопел (имеющих в поперечном сечении диаметральный профиль, образующий срез в виде окружности) 6 и оснащен оригинальными соплами 7 и 8, предназначенными для выполнения операций по проходке скважины, при этом сопла 6 ориентированы своей осью по нормали к стенке скважины, а сопла 7 и 8, выполненные в виде кольцевых щелевых сопел, ориентированы под углами к стенке скважины, причем сопла 7 ориентированы своей осью вверх под углом к стенке скважины, а сопла 8 ориентированы вниз под углом к стенке скважины.

Технический комплекс снабжен также вспомогательными агрегатами, необходимыми в процессе проходки скважины, к которым относится агрегат 9, выполненный в виде газоподающего устройства и предназначенный для усиления восходящего потока бурового шлама; агрегат 10 в виде устройства для нанесения быстротвердеющего полимеризующегося вещества на стенки скважины; агрегат 11 с аппаратурой для изучения стенки скважины и проходимых геологических структур.

Технический комплекс также оснащен программированным блоком управления "ПБУ" работой всех агрегатов и узлов комплекса, включая превентор, бурильный аппарат 1 и агрегаты 9, 10 и 11.

Бурильный агрегат 1 выполнен в виде автономного бурильного аппарата и снабжен стабилизаторами 12, выполненными в виде лопастей, закрепленных с помощью шарниров 13 на корпусе аппарата на нескольких его ярусах и предназначенных для ориентирования положения бурильного аппарата и его перемещения в полости скважины; при этом свободный конец лопасти стабилизатора в нейтральном положении нормально ориентирован на корпусе заподлицо с его стенкой. Лопасть соединена с приводом 14 ее поворота и раскрытия по команде “ПБУ” и возвращения лопасти в исходное положение.

Рабочий орган выполнен в виде нескольких, соединенных между собой узлов и частей в виде каскада этих частей: 15, 16 и 17 (фиг.1, фиг.2), имеющих свои геометрические формы, размеры и объемы, которые соответственно увеличиваются от части 17, ориентированной на фронтальную поверхность забоя, к частям 16 и 15 рабочего органа 3, оснащенного соплами 18, 19 и 20, каждое сопло выполнено спиральным винтообразной формы, причем на части 17 рабочего органа 3 направление спирального винтообразного сопла 20 выбрано противоположным направлению спирального винтообразного сопла 19 на части 16, а направление сопла 18 на части 15 выбрано противоположным направлению сопла 19 на части 16 рабочего органа 3. Такие противоположные направления сопел выбраны из условия организации встречных винтообразных динамических потоков бурового шлама, восходящего от забоя, исключения образования застойных зон и более эффективной разработки забоя на его торце и стенок за счет более рационального использования рабочего агента в процессе разрушения минеральной среды на забое, дробления крупных осколков породы и одновременном внедрении части отходящих от забоя частиц в стенку скважины за счет отброса этих частиц к стенке скважины рабочим агентом, истекающим из сопел 20, 19 и 18, создающих вихревые разнонаправленные потоки бурового шлама.

Усилению технического результата содействуют и отдельные точечные сопла 21 диаметрального профиля в поперечном сечении, имеющем форму окружности; эти сопла размещены по кривым линиям 22 на стенке рабочего органа 3, что позволяет плавно менять режим воздействия истекающих из них струй рабочего агента на породу и на стенки формируемой скважины и регулировать скорость потока бурового шлама.

В стенках рабочего органа 3 также выполнены отверстия с соплами 24, которые закреплены в местах соединения частей 15, 16 и 17 рабочего органа 3, а в промежутках между спиральными винтообразными соплами 18, 19 и 20 закреплены отдельные щелевые сопла 25, ориентированные своей вытянутой стороной вдоль оси рабочего органа (фиг.2). Указанные части рабочего органа соединены между собой с помощью усеченных конусов 26 и 27, позволяющих конструктивно и технологично согласовать взаимодействие и работу частей рабочего органа в единой его конструкции. Стенки конусов 26 и 27 и стенки рабочего органа 3 оснащены изнутри втулкой 28 фасонного профиля (фасонного - сложного профиля переменной геометрической формы), повторяющего профиль внутренней поверхности стенок, а также стенки оснащены снаружи кожухом 29, при этом стенки втулки и стенки наружного кожуха оснащены излучателями 30 акустических волн. На корпусе аппарата 1 (фиг.1) закреплены приборы для оперативного изучения стенок скважины и геологии проходимых горизонтов. В качестве таких приборов используют излучатель 31 акустических волн, излучатель 32 электромагнитных волн и излучатель 33 теплового поля, а отраженные и собственные соответствующие сигналы регистрируют датчиками: акустических волн 34, электромагнитных волн 35 и теплового поля 36.

Дополнительный рабочий орган 4 имеет сопла 37, ориентированные к устью скважины, и щелевые сопла 38, ориентированные к стенке скважины под различными углами, при этом сопла расположены по линии лемнискаты, что позволяет оперативно и плавно менять режим воздействия струй рабочего агента на стенки скважины и на формируемый восходящий поток бурового шлама к устью скважины.

Лопасти стабилизаторов 12, закрепленные на нескольких ярусах по высоте корпуса аппарата 1, ориентированы своим раскрытием на каждом ярусе самостоятельно и независимо от стабилизатора другого яруса (фиг.3: положение лопастей - вверх; положение - вниз), что позволяет включать в работу только стабилизаторы, раскрывающиеся вниз, или только - вверх за счет команды от "ПБУ" комплекса.

Работа описанного технического комплекса для образования скважин и выработок осуществляется следующим образом. Запускают в работу силовую установку 2, рабочий агент из которой (газ, парогазовая смесь, комбинированная смесь) подают в один рабочий орган или одновременно в несколько рабочих органов аппарата 1, в зависимости от заданного режима работы, при этом с помощью рабочего органа 3 и его рабочих частей 17, 16 и 15 ведут разработку забоя за счет истекающих из сопел 18, 19, 20, 21 струй рабочего агента, а также струй, истекающих из сопел 23 и 24 рабочего органа 3; работа этих струй, как отмечено ранее, приводит к высокопроизводительному и эффективному разрушению минеральной среды на забое, дроблению крупных осколков породы, закреплению стенки формируемой скважины, начиная от забоя, очистке полости забоя и полости скважины формируемым восходящим потоком бурового шлама к устью скважины. В процессе проходки скважины ведут изучение состояния ее стенок и состава проходимых горизонтов за счет включения излучателей 31, 32, 33 и приема сигналов от соответствующих датчиков 34, 35 и 36, как это ранее указано.

При проходке неустойчивого горизонта включают в работу агрегат 9 и его соплами 37 и 38, за счет истечения из них рабочих агентов, создают, соответственно, усиление восходящего потока бурового шлама и повышают давление на стенки скважины, при этом включают в работу дополнительный агрегат 10 и закрепляют с его помощью стенки скважины путем напыления на стенку быстротвердеющего полимеризующегося вещества.

В зависимости от режима работы бурильного аппарата включают в работу его стабилизаторы для ориентирования положения аппарата в полости скважины и перемещения его по стволу скважины за счет раскрытия лопастей стабилизатора, с помощью которых регулируют перемещение аппарата 1 в зоне забоя, в полости скважины, а также регулируют плотность потока бурового шлама у стенок скважины, плавно регулируют процессы работы и процесс окончания работы аппарата на забое и в полости скважины, включая процесс изучения стенки скважины, состава и состояния пород проходимого горизонта.

Использование технического комплекса в процессе образования скважины позволяет с более высокой производительностью (по экспериментальным данным, полученным заявителем, на 12-14% по КПД использования) регулировать работу технического комплекса и более эффективно вести процесс проходки (с сокращением затрат на 100 пог.м на 12-15 тыс.руб. в ценах 2002/3 г.г.) скважины или выработки при проходке скважин традиционным диаметром (210-240 мм, 320-340 мм), а также при образовании скважин экспериментальным диаметром в сечении (от 112 мм до 520 мм); при проходке выработок большего сечения (от 600 мм до 1400 мм) эффективность процесса рассчитывается каждый раз индивидуально о учетом особенностей всех сопутствующих технологических процессов, однако, по расчетным данным Института независимых Экспертов РФ, эффективность изобретения в каждом отдельном случае выше эффективности традиционно используемых аналогов и базовой технологии, основанной на гидронапорном принципе внедрения рабочего органа бурильного агрегата в массив породы.

С учетом сущности изобретения заявитель может представить более подробные данные о технологии использования и эффективности данного технического комплекса для образования скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для проходки выработок в геологических структурах | 2002 |

|

RU2222681C1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 1999 |

|

RU2169248C2 |

| АВТОНОМНЫЙ АППАРАТ ДЛЯ ПРОХОДКИ СКВАЖИН И ВЫРАБОТОК | 2000 |

|

RU2178504C1 |

| ТЕХНОЛОГИЯ ОБРАЗОВАНИЯ СКВАЖИН В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 1999 |

|

RU2161245C1 |

| ТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЗАХОРОНЕНИЯ ТОКСИЧНЫХ И РАДИОАКТИВНЫХ ОТХОДОВ | 2001 |

|

RU2206133C2 |

| ТЕХНОЛОГИЯ ОБРАЗОВАНИЯ СКВАЖИН | 1999 |

|

RU2167266C2 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 2001 |

|

RU2178506C1 |

| ТЕХНОЛОГИЯ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК | 2008 |

|

RU2373366C1 |

| УСТАНОВКА ДЛЯ ПОДВОДНОГО БУРЕНИЯ | 1998 |

|

RU2149249C1 |

| УСТАНОВКА ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН | 2011 |

|

RU2475617C1 |

Изобретение относится к горной промышленности и предназначено для образования скважин и выработок в геологических структурах осадочных горных пород воздействием на разрушаемую среду комплексными рабочими агентами, формируемыми в виде струй, воздействующих на забой, стенки скважины, выработки. Технический комплекс включает основной бурильный агрегат, оснащенный энергетическим узлом, рабочим органом, дополнительным рабочим органом и вспомогательными рабочими органами; каждый из которых снабжен породоразрушающими инструментами в виде сопел, предназначенных для выполнения всех необходимых технологических операций: разработки пород на забое, расширения и калибровки сечения проходимой скважины, выработки; уплотнения стенок проходимой скважины; создания восходящего потока для выноса к устью бурового шлама; стабилизации положения бурильного агрегата в полости скважины, обслуживающие его вспомогательные, необходимые в данной технологии агрегаты выполнены в виде газоподающего устройства для усиления восходящего потока; другой дополнительный агрегат выполнен в виде устройства для нанесения полимеризующегося материала на стенки скважины; еще один агрегат оснащен аппаратурой для изучения и исследования геологических структур в проходимых горизонтах для определения их на наличие полезных ископаемых. Изобретение обеспечивает повышение эффективности и производительности оборудования скважин и выработок. 4 з.п. ф-лы, 5 ил.

| ТЕХНОЛОГИЯ ОБРАЗОВАНИЯ СКВАЖИН | 1999 |

|

RU2167266C2 |

Авторы

Даты

2004-11-20—Публикация

2002-10-08—Подача