Изобретение относится к нефтедобывающей промышленности, в частности к устройствам для повышения производительности нефтяных скважин путем обработки призабойной зоны газообразными продуктами сгорания твердых топлив и очистки продуктивного пласта за счет создания разности давлений.

Применительно к технологии обработки скважин, под имплозионным эффектом понимается создание в скважине мгновенного снижения давления (депрессии), способствующего выносу загрязнений из призабойной зоны пласта, с последующим гидравлическим ударом падающего столба скважинной жидкости с давлением, значительно превышающим пластовое, и способствующим образованию и развитию трещин в породе пласта. Совмещение имплозионного эффекта с воздействием температуры и давления в одном процессе, позволяет значительно повысить результативность обработки призабойной зоны.

Известно устройство для обработки призабойной зоны скважины, включающее воздушную камеру с атмосферным давлением и приемную камеру, выполненную из легкого упругопластичного материала, разрушаемого по мере сгорания размещенного в нем твердого композиционного материала, состоящего из двух частей: первой части, обращенной к воздушной камере и сформированной из прочной с малогазовым выделением при сгорании композиции, с осесимметричной полостью, выполненной со стороны, обращенной ко второй части и заполненной смесью первой и второй частей, и второй части, сформированной из газогенерирующего при сгорании твердого композиционного материала с прочностью, превышающей забойное давление. Композиция второй части включает гранулированную аммиачную селитру, бихромат калия, эпоксидную смолу, пластификатор марки ЭДОС и отвердитель агидол марки АФ-2М, при следующем соотношении компонентов, мас. %: аммиачная селитра гранулированная марки Б - 70-74, бихромат калия - 3-5, эпоксидная смола марки ЭД-20 - 19,5-21,5, пластификатор марки ЭДОС - 1,5-2,0, отвердитель агидол марки АФ-2М - 3,5-4,5 [Патент РФ №2138630, опубл. 27.09.1999, бюл. №27].

В качестве первой части сгораемого композиционного материала, в устройстве, предлагается материал на основе железоалюминиевого термита рецептуры, мас. %:

В связи с низкой воспламеняемостью первой части сгораемого композиционного материала на основе железоалюминиевого термита, в ней выполнена осесимметричная полость, заполненная смесью композиций первой и второй частей, взятых в массовом соотношении 60:40. Эта смесь воспламеняется от газообразных продуктов сгорания второй части твердого композиционного материала и, в свою очередь, воспламеняет материал первой части.

В качестве сплошного упругопластичного материала корпуса приемной камеры, разрушаемого по мере сгорания твердого композиционного материала, использована труба из полихлорвинила.

Особенностью устройства-аналога является выполнение материала корпуса приемной камеры из легкого упругопластичного материала, разрушаемого по мере сгорания размещенного в нем твердого композиционного материала с прочностью, превышающей забойное давление. Недостатком устройства является сложность конструкции, и исполнения первой части сгораемого композиционного материала, состоящей из различных элементов и выполненных из материалов разных композиций и различной формы (цилиндроконическая с полостью и цилиндрическая). Другим недостатком устройства является возможность в процессе работы сдвига и последующего преждевременного разрушения материала первой части, что приводит соответственно к преждевременному срабатыванию воздушной камеры и снижению эффективности применения устройства. Это связано с тем, что величина давления срабатывания воздушной камеры зависит не только от прочности самого твердого композиционного материала первой части, служащей одновременно диафрагмой-заглушкой, но и от величины адгезионной прочности материала первой части к материалу корпуса приемной камеры. Указанная адгезионная прочность в устройстве-аналоге может быть недостаточной при высоком давлении в забое в процессе сгорания второй части композиционного материала устройства.

Наиболее близким к предлагаемому изобретению, является устройство для обработки призабойной зоны скважины, включающее воздушную камеру с атмосферным давлением и приемную камеру, выполненную из легкого упругопластичного материала, разрушаемого по мере сгорания размещенного в ней твердого композиционного материала. Приемная камера состоит из двух частей. Первая часть, обращенная к воздушной камере, сформирована из прочной с малогазовым выделением при сгорании композиции. Вторая часть, сформирована из газогенерирующего при сгорании композиционного материала включающего гранулированную аммиачную селитру, бихромат калия, эпоксидную смолу, пластификатор марки ЭДОС и отвердитель агидол марки АФ-2М при следующем соотношении компонентов, мас. %:

Первая часть твердого композиционного материала, обращенная к воздушной камере и сформированная из прочной с малогазовым выделением при сгорании композиции, выполнена из единого твердого композиционного материала и тех же компонентов, что и твердого композиционного материала второй части при следующем соотношении компонентов, мас. %:

Первая часть должна воспламеняться от второй и представляет собой однородной структуры монолитный материал, закрепленный неподвижно относительно корпуса приемной камеры радиально расположенными металлическими штырьками [Патент РФ №2313663, опубл. 27.12.2007, бюл. №36].

Таким образом, обе части сгораемого композиционного материала помимо теплогазогенерирующей функции играют роль заглушки воздушной камеры, которая должна обеспечить герметичность соединения вплоть до окончания процесса горения обеих частей. Однако на практике такая конструкция крепления композиционного материала относительно корпуса является ненадежной и часто приводит к преждевременной разгерметизации входа в воздушную камеру в процессе спуска устройства в скважину или на начальном этапе горения. Особенно это характерно для давлений превышающих 10-15 МПа, при такой разности давлений между скважинной средой и воздушной камерой (внутри которой давление равно атмосферному), торцевая нагрузка, передающаяся на радиальные штыри от сгораемого корпуса, вызывает их небольшие деформации. Это приводит к последующему растрескиванию материала первой части, сдвигу второй части, нарушению целостности перехода первой части во вторую приводящее, в конечном итоге, к преждевременному срабатыванию (разгерметизации) воздушной камеры. Зачастую сдвиг второй части вызывает вылет первой части в воздушную камеру, вследствие потери ее адгезии к корпусу приемной камеры и штырям. Таким образом, конструкция с применением в качестве опорного элемента радиальных штырей и состоящая из двух частей сгораемого композиционного материала, является ненадежной и довольно сложной в изготовлении.

В то же время, соотношение компонентов в аммиачно-селитренных составах с содержанием горючего связующего более 20 мас. %, сильно отличается от стехиометрического. Горение таких композиций без наличия катализатора неустойчиво, а зачастую невозможно. Использование в качестве катализатора и стабилизатора процесса горения бихромата калия является эффективным в области высоких давлений, при давлениях окружающей среды порядка 2-8 МПа его влияние незначительно [А.П. Глазкова. Катализ горения взрывчатых веществ. Москва, «Наука», 1976, с. 143-156]. В области указанных давлений часто наблюдается отсутствие воспламенения, либо затухание горения композиционного материала второй части устройства. Для надежной и правильной работы устройства необходимо обеспечить медленное, послойное, стабильное горение композиционного материала в области всех практических давлений от 2 до 40 МПа, что можно достичь применением более эффективного катализатора процесса горения.

Следует также отметить, что бихромат калия является токсичным и канцерогенным веществом.

Техническая проблема заключается в повышении надежности работы устройства при упрощении его конструкции.

Техническая проблема решается тем, что устройство для термоимплозионной обработки нефтяных скважин, включает воздушную камеру с атмосферным давлением и заглушку, состоящую из коаксиально расположенных переходника и корпуса сгораемого элемента. Переходник снабжен внутренним опорным элементом, разделяющим его на две части, в одной из частей на опорном элементе жестко закреплен корпус сгораемого элемента, снаряженный монолитным газогенерирующим композиционным материалом, состоящим из смеси аммиачной селитры гранулированной марки Б, катализатора, горючего связующего включающего, мас. %: эпоксидную смолу марки ЭД-20 - 76; пластификатор марки ЭДОС - 8; агидол марки АФ-2М - 16, и воспламенителя, срабатывающего от электрической спирали и, согласно изобретению, внутренний опорный элемент переходника выполнен в виде кольца, жестко закрепленного на его поверхности, при этом часть, обращенная к воздушной камере, открыта, а газогенерирующий композиционный материал в качестве катализатора содержит феррат калия, при следующем соотношении компонентов, мас. %:

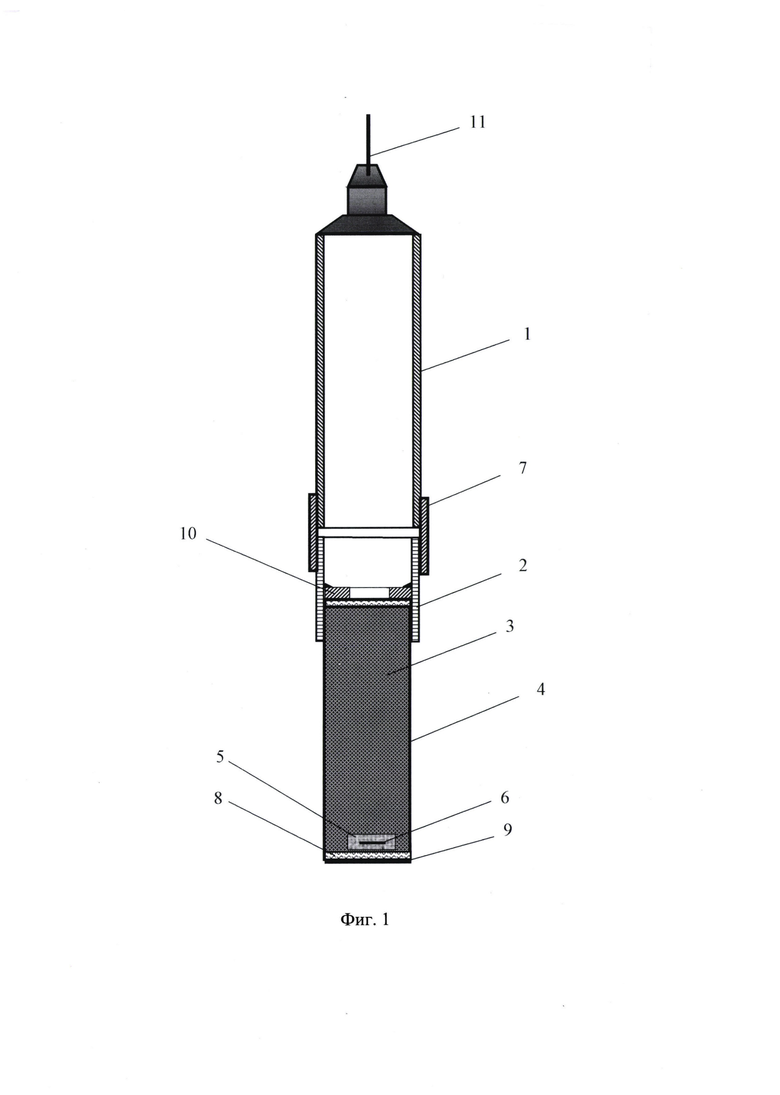

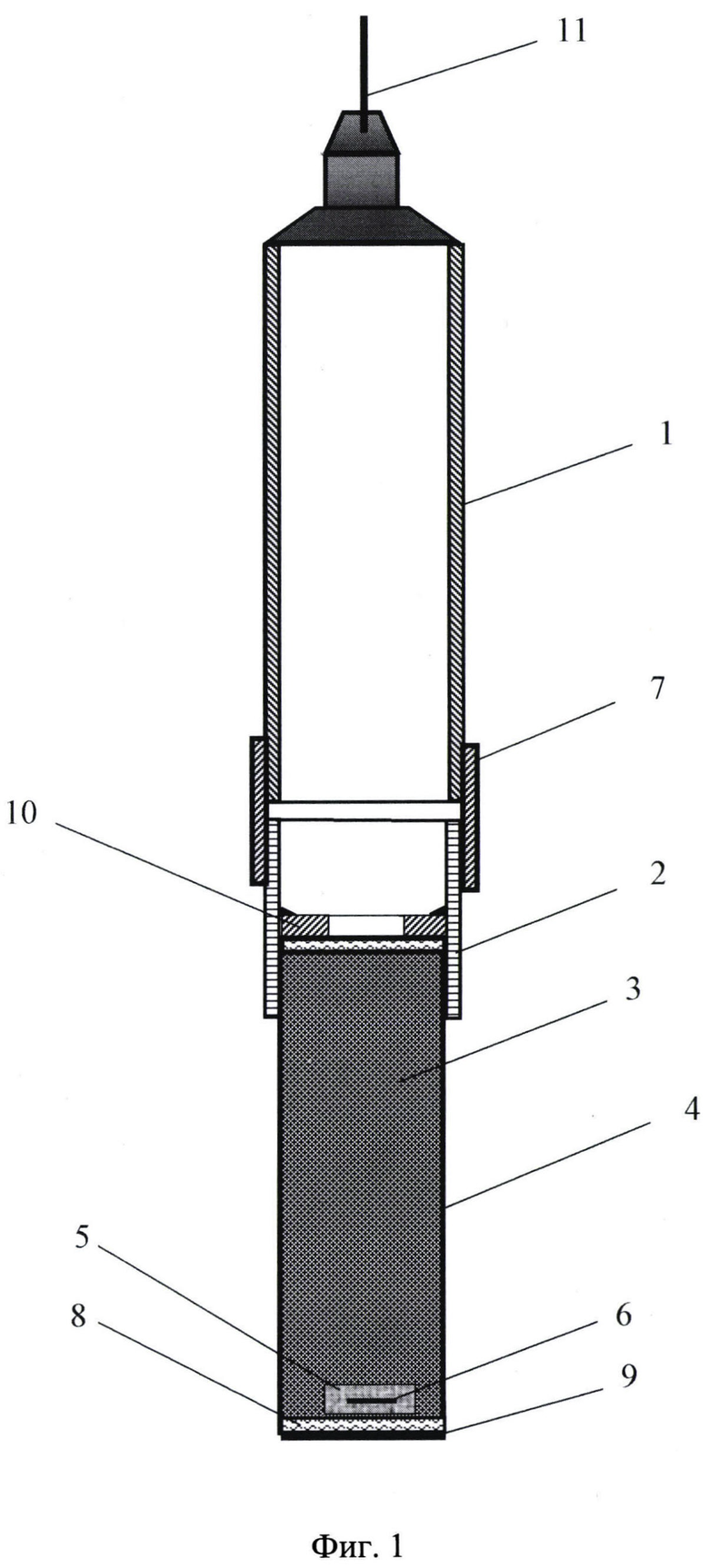

Предлагаемое устройство изображено на фигуре 1 и включает соединенную с кабельной головкой воздушную камеру 1, переходник 2 из металла, корпус сгораемого элемента 4, снаряженный композиционным материалом 3. В нижней торцевой части корпуса находится воспламенитель 5 с электрической спиралью 6. Корпус 4 выполнен из полимерного материала (полипропилен, поливинилхлорид и.т.п.) и с обоих торцов изолирован слоями из эпоксидного компаунда 8 и герметика на основе тиокола 9. Внутри переходника 2 жестко закреплено металлическое опорное кольцо 10, на котором также жестко и герметично закреплен корпус сгораемого элемента. Переходник и воздушная камера соединены между собой муфтой 7.

Устройство работает следующим образом. С помощью кабель-троса 11 устройство спускают на забой скважины и устанавливают напротив обрабатываемого интервала пласта. С устья скважины подают электрический импульс на спираль 6 воспламенителя 5. От последнего происходит воспламенение газогенерирующей композиции. В процессе медленного послойного горения композиционного материала 3 образуются газообразные продукты, создающие повышенные давление и температуру в зоне обработки. Нагретые газы проникают в поры и каналы призабойной зоны, и благодаря невысокой скорости горения материала, успевают расплавить находящиеся в них загрязнения в виде парафинов и асфальтеносмолистых отложений. При этом также сгорает корпус 4. По окончании сгорания композиционного материала, происходит открытие отверстия в кольце 10 входа в воздушную камеру. Перепад давления между скважинной средой и камерой (давление в которой равно атмосферному) вызывает быстрый, динамический перенос (имплозию) жидкости с загрязнениями в воздушную камеру, в результате чего происходит очистка нефтеносного коллектора. После имплозии, в ходе воздействия высокоскоростных потоков жидкости, в скважине создается гидравлический удар с давлением, превышающим горное (пластовое), что приводит к развитию имеющихся и образованию новых трещин и каналов в пласте. В силу необратимости динамических деформаций горных пород, трещины и каналы сохраняются после спада давления. В результате происходит восстановление коллекторских свойств призабойной зоны пласта и увеличение притока нефти в скважину.

При такой конструкции устройства возможность преждевременного открытия отверстия в опорном кольце (срабатывания воздушной камеры) зависит только от прочности композиционного материала и герметичности закрепления корпуса 4 на опорном кольце в переходнике 2. Прочность на сжатие композиционного материала составляет не менее 55 МПа, т.е. значительно больше, чем давления, развивающиеся в забое (не более 40 МПа). Герметичность и жесткость закрепления корпуса обеспечиваются заливкой эпоксидным компаундом (того же состава что и горючее связующее) Таким образом, срабатывания воздушной камеры до полного окончания сгорания композиционного материала не происходит. Часть переходника 2 обращенная к воздушной камере открыта и является общей с воздушной камерой, что технологически упрощает конструкцию устройства при повышении его надежности.

Введение в состав композиционного материала в качестве катализатора феррата калия - К2FeO4 (неорганическое соединение, соль щелочного металла калия), позволяет обеспечить надежное воспламенение и горение композиции во всем диапазоне практических давлений в скважинных условиях. Особенно это важно при небольших давлениях в интервале 2-8 МПа. Эффективность феррата калия выражается также в том, что введение его в состав композиции даже в минимальном количестве (1 мас. %), позволяет достичь необходимых результатов. При этом процесс горения протекает плавно, без скачков во всем интервале давлений - 2-40 МПа. Изменением соотношения компонентов в сгораемом материале, в том числе содержания катализатора в эффективном количестве от 1 до 3 мас. % можно регулировать скорость горения в необходимых пределах.

Таким образом, предложенный в изобретении комплекс отличительных признаков устройства, включающий:

- внутренний опорный элемент переходника, делящий его на две части и выполненный в виде кольца, жестко закрепленного на его поверхности, при этом часть, обращенная к воздушной камере, открыта;

- применение в качестве катализатора в газогенерирующем композиционном материале феррата калия;

позволяет упростить конструкцию и повысить надежность работы устройства.

Необходимо отметить, что композиционный материал является невзрывчатым, по классу опасности относится к категории 913, что обеспечивает высокую безопасность при его применении, транспортировке и хранении.

Пример конкретного выполнения.

Устройство для термоимплозионной обработки нефтяных скважин состоит из воздушной (имплозионной) камеры 1, выполненной из стандартной насосно-компрессорной трубы диаметром 0,073 м и длиной 10 м, а также переходника 2 с внутренним диаметром 0,063 м и длиной 0,22 м, корпуса 4 из поли хлорвиниловой трубы длиной 1,5 м с толщиной стенки 0,003 м и внутренним диаметром 0,057 м. Внутри переходника жестко закреплялось опорное кольцо 10 с внутренним диаметром 0,04 м. Формирование композиционного материала осуществлялось путем порционного, послойного прессования в виде однородного монолитного материала прямо в корпус 4 равными частями смеси высотой около 0,06 м, и происходило непрерывно до полного его заполнения. Использовался композиционный материал следующего содержания компонентов, мас. %: аммиачная селитра гранулированная марки Б - 73, феррат калия - 1, горючее связующее - 26. Горючее связующее представляет собой эпоксидный компаунд включающий, мас. %: эпоксидную смолу марки ЭД-20 - 76; пластификатор марки ЭДОС - 8 (ЭДОС - пластификатор с широким спектром применения, является смесью полифункциональных соединений, гидроксильные и эфирные группы, кислородосодержащие циклы [ТУ 2493-003-13004749-93]); отвердитель агидол марки АФ-2М - 16 (представляет собой продукт взаимодействия фенола и этилендиамина в формальдегиде [ТУ 2494-052-00205423-2004 ЗАО «Химэкс Лимитед»]). Отверждение композиционного материала происходило в течение 12 часов при температуре 20°С, при этом достигалась прочность на сжатие не менее 55 МПа. Композиционный материал в корпусе находился в герметичном исполнении, поэтому его торцевые части покрывались слоями из эпоксидного компаунда 8 и герметика на основе тиокола 9. В качестве воспламенителя 5 применялся состав, включающий, мас. %: аммиачную селитру гранулированную марки Б - 70, феррат калия - 10, эпоксидную смолу марки ЭД-20 - 13,2, пластификатор марки ЭДОС - 1,6, отвердитель агидол марки АФ-2 - 5,2 и срабатывающий от электрической спирали накаливания 6. Корпус, снаряженный композиционным материалом, жестко и герметично закреплялся на опорном кольце 10. Воздушная камера 1 и переходник 2 соединялись муфтой 7.

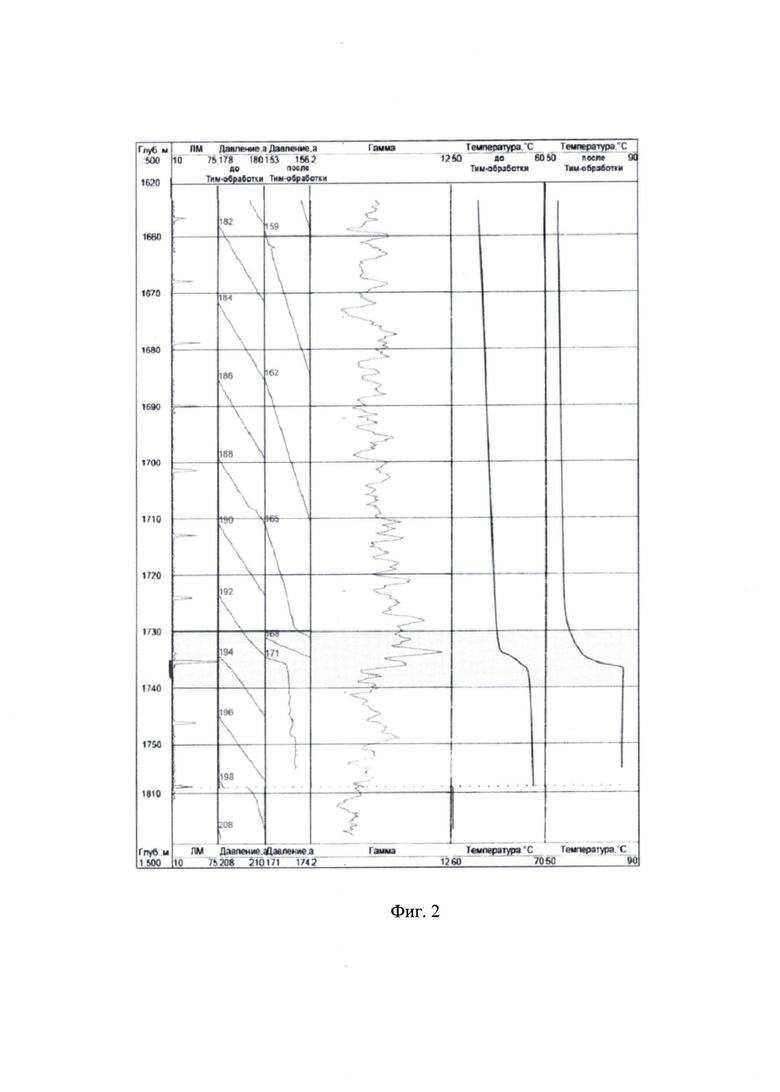

Термоимплозионная обработка была произведена на скважине №1491 месторождения Котуртепе. Устройство на кабель-тросе 11 спустили в скважину и установили переходник 2 напротив интервала обрабатываемого пласта на глубине 1735 м, при этом давление столба жидкости составило 19,4 МПа. С устья скважины подали электрический импульс на спираль 6 воспламенителя 5 сгораемого твердого композиционного материала 3. После воспламенения и послойного горения твердого композиционного материала в течение 8 мин. произошло раскрытие воздушной камеры 1. Момент раскрытия воздушной камеры сопровождался резким однократным подергиванием кабеля. Затем устройство извлекли из скважины. Значения давления и температуры в скважине до и после обработки регистрировались с помощью цифрового скважинного прибора «Гранит» и представлены на фигуре 2. Как видно, после обработки уровень жидкости в скважине снизился на 230 метров (2,3 МПа), а ее температура повысилась на 25°С, что свидетельствует о восстановлении сообщения с пластом. При этом дебит скважины увеличился на 48%.

Применение предложенного устройства позволяет повысить надежность его работы, упростить конструкцию и процесс изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОИСТОЧНИК ДЛЯ ТЕРМОГАЗОДИНАМИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2017 |

|

RU2683467C1 |

| ТЕРМОИСТОЧНИК ДЛЯ ТЕРМОГАЗОГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2492319C1 |

| КОМПОЗИЦИЯ ТЕРМОИСТОЧНИКА ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2010 |

|

RU2436827C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2313663C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНОЙ СКВАЖИНЫ | 2012 |

|

RU2495236C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНОЙ СКВАЖИНЫ | 2012 |

|

RU2496975C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2015 |

|

RU2588523C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2012 |

|

RU2487237C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1995 |

|

RU2075597C1 |

Изобретение относится к устройствам для обработки продуктивного пласта и может быть использовано для повышения производительности нефтяных скважин. Устройство для термоимплозионной обработки нефтяных скважин включает воздушную камеру с атмосферным давлением и заглушку, состоящую из коаксиально расположенных переходника и корпуса сгораемого элемента. Переходник снабжен внутренним опорным элементом, разделяющим его на две части, в одной из частей на опорном элементе жестко закреплен корпус сгораемого элемента, снаряженный монолитным газогенерирующим при сгорании композиционным материалом, состоящим из смеси аммиачной селитры гранулированной марки Б, катализатора, горючего связующего включающего, мас.%: эпоксидную смолу марки ЭД-20-76; пластификатор марки ЭДОС - 8; агидол марки АФ-2М - 16, и воспламенитель, срабатывающий от электрической спирали. Внутренний опорный элемент переходника выполнен в виде кольца, жестко закрепленного на его поверхности, при этом часть, обращенная к воздушной камере, открыта, а газогенерирующий композиционный материал в качестве катализатора содержит феррат калия, при следующем соотношении компонентов, мас.%: аммиачная селитра гранулированная марки Б - 71,0-73,0; феррат калия - 1,0-3,0; горючее связующее - 24,0-28,0. Техническим результатом является повышение надежности и эффективности работы устройства за счет обеспечения его герметичности и стабильности процесса горения композиционного материала при упрощении его конструкции. 2 ил.

Устройство для термоимплозионной обработки нефтяных скважин, включающее воздушную камеру с атмосферным давлением и заглушку, состоящую из коаксиально расположенных переходника и корпуса сгораемого элемента, переходник снабжен внутренним опорным элементом, разделяющим его на две части, в одной из частей на опорном элементе жестко закреплен корпус сгораемого элемента, снаряженный монолитным газогенерирующим композиционным материалом, состоящим из смеси аммиачной селитры гранулированной марки Б, катализатора, горючего связующего включающего, мас.%: эпоксидную смолу марки ЭД-20 - 76; пластификатор марки ЭДОС - 8; агидол марки АФ-2М - 16, и воспламенитель, срабатывающий от электрической спирали, отличающееся тем, что внутренний опорный элемент переходника выполнен в виде кольца, жестко закрепленного на его поверхности, при этом часть, обращенная к воздушной камере, открыта, а газогенерирующий композиционный материал в качестве катализатора содержит феррат калия, при следующем соотношении компонентов, мас.%:

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2313663C2 |

| КОМПОЗИЦИЯ ТЕРМОИСТОЧНИКА ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2010 |

|

RU2436827C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| Прибор для испытания гибкости лыж | 1961 |

|

SU140599A1 |

| ПЛАСТИФИКАТОР И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2011 |

|

RU2456313C1 |

| US 3712378 A, 23.01.1973. | |||

Авторы

Даты

2020-05-20—Публикация

2019-12-31—Подача