Изобретение относится к измерительной технике и может применяться для точного бесконтактного контроля формы вогнутых поверхностей (непокрытых и зеркальных) второго порядка в лабораторных и производственных условиях оптического приборостроения. В дальнейшем, для краткости, указанные поверхности будут называться также зеркалами.

Известен дифракционный интерферометр с общим ходом лучей, в котором совмещены референтные и измерительные плечи [1]. Интерферометр содержит последовательно расположенные на главной оптической оси контролируемую поверхность, зонную пластинку, светоделитель, диафрагму, регистрирующее устройство, осветитель, расположенный на оптической оси, перпендикулярной главной оптической оси, и состоящий из источника света и объектива, формирующего сходящийся пучок лучей. Схема интерферометра принципиально не изменится, если осветитель расположить на главной оптической оси, а регистрирующее устройство - на перпендикулярной к ней оси. Входной пучок разделяется зонной пластинкой на несколько дифракционных порядков. Из них один, фокусирующийся в центре контролируемой поверхности, образует референтный пучок, а другой, заполняющий апертуру этой поверхности, - измерительный пучок. После отражения от зеркала эти пучки проходят через зонную пластинку и формируют интерференционную картину, воспринимаемую регистрирующим устройством. По форме полос в интерференционной картине можно судить об аберрациях поверхности. Схемы интерферометров классифицируются в [1] в зависимости от положения контролируемой поверхности относительно зонной пластинки: 1-я модификация соответствует положению центра кривизны поверхности в центре зонной пластинки, 2-я и 3-я модификации - положениям центра кривизны в -1-м и +1-м фокусах зонной пластинки, соответственно.

Дифракционные интерферометры с общим ходом лучей, в отличие от других интерферометров, предназначенных для контроля формы поверхностей, не требуют эталонных поверхностей сравнения, дорогостоящих и крупногабаритных объективов и светоделителей; мало подвержены температурным колебаниям окружающей среды и механическим вибрациям. Указанные характеристики делают такие интерферометры привлекательными для лабораторного и производственного контроля деталей с поверхностями второго порядка, которые имеют широкое распространение в оптическом приборостроении. Известный промышленный интерферометр аналогичного назначения (типа Физо фирмы "Zygo" [2]) имеет большие габариты, требует стабильных температурных условий и изоляции от механических вибраций. Этот прибор применяется в лабораторных условиях как образцовый. Дифракционные интерферометры и интерферометры типа Физо для контроля формы поверхностей отечественная промышленность не изготавливает.

Дифракционный интерферометр, в котором центр кривизны контролируемой поверхности совпадает с центром зонной пластинки (1-я модификация), является наиболее близким к предлагаемому интерферометру по технической сущности. В этой схеме в центре поля интерференции наблюдается максимум интенсивности (светлая полоса), что снижает влияние нерабочих дифракционных порядков по сравнению с другими схемами (2-я и 3-я модификации), в которых центральная полоса темная. Схемы 1-й модификации не требуют высокого качества изготовления оптических элементов интерферометра и могут работать с когерентными и некогерентными источниками света. Последнее объясняется тем, что в них интерферируют неинвертированные волновые фронты. В схемах 2-й и 3-й модификаций, напротив, интерферируют инвертированные фронты, т. е. перевернутые один относительно другого на 180°, поэтому к оптическим деталям и источникам света предъявляются более жесткие требования.

При наличии достоинств, присущих схемам 1-й модификации, они имеют ряд недостатков. Здесь точка фокусировки измерительного пучка не совпадает с центром кривизны контролируемой поверхности, т.е. тестирование производится не из центра кривизны. Последнее обстоятельство приводит к возникновению инструментальной погрешности. Кроме того, нежелательные дифракционные порядки, формируемые зонной пластинкой в отраженном и проходящем свете, вносят в интерференционное поле помехи и искажения. В результате снижается контраст интерференционных полос и затрудняется расшифровка интерферограмм. Недостатком схемы является также неопределенность места локализации полос и невозможность отнести результат измерения к конкретной точке контролируемой поверхности.

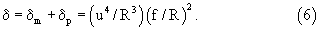

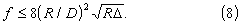

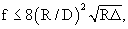

Предлагаемым изобретением решаются задачи повышения точности, надёжности и помехозащищённости измерений при контроле формы вогнутых поверхностей второго порядка. Для решения поставленной задачи в дифракционный интерферометр, содержащий последовательно расположенные на главной оптической оси контролируемую поверхность, зонную пластинку, центр которой совпадает с центром кривизны контролируемой поверхности, светоделитель, диафрагму, регистрирующее устройство (например, фотоматрицу), осветитель, оптическая ось которого перпендикулярна главной оптической оси, и состоящий из источника света и объектива, формирующего сходящийся пучок лучей, вводится фазовая пластинка λ/4 между зонной пластинкой и контролируемой поверхностью и устанавливается проекционный объектив между выходной диафрагмой и регистрирующим устройством. При этом в 1-м варианте в качестве светоделителя применяется поляризационный кубик. Во 2-м варианте светоделитель выполняется в виде полупрозрачного зеркала, наклоненного под углом 45° к оптической оси, или неполяризационного кубика, а между проекционным объективом и регистрирующим устройством вводится поляроид. В обоих вариантах интерферометра с целью снижения инструментальной погрешности фокусное расстояние f зонной пластинки выбирается из соотношения, предложенного авторами,

где Δ - допустимая инструментальная погрешность, D и R - диаметр и радиус кривизны контролируемой поверхности.

Отличительными признаками предлагаемых интерферометров, по сравнению с известным интерферометром [1], наиболее близким к ним, являются введение фазовой пластинки λ/4 между контролируемой поверхностью и зонной пластинкой, установление проекционного объектива между выходной диафрагмой и регистрирующим устройством и выбор фокусного расстояния f зонной пластинки согласно предлагаемому авторами соотношению  , где Δ - допустимая инструментальная погрешность, D и R - диаметр и радиус кривизны контролируемой поверхности.

, где Δ - допустимая инструментальная погрешность, D и R - диаметр и радиус кривизны контролируемой поверхности.

Кроме того, для 1-го варианта интерферометра отличительными признаками являются выполнение светоделителя в виде поляризационного кубика, что позволяет использовать для интерферометра как источники с поляризованным светом (лазер), так и с неполяризованным (лампа накаливания), и ориентация осей фазовой пластинки под углом 45° к вектору поляризации светоделительного кубика. Для 2-го варианта интерферометра, работающего только с поляризованным светом, дополнительными отличительными признаками являются введение поляроида между объективом и регистрирующим устройством, выполнение светоделительного элемента в виде полупрозрачного зеркала или неполяризационного кубика и ориентация осей фазовой пластинки под углом 45° к вектору поляризации входящего излучения.

Благодаря введению фазовой пластинки λ/4 устраняются отраженные дифракционные порядки, создающие нежелательную модуляцию интенсивности в интерференционной картине. Установка объектива за диафрагмой позволяет совмещать изображение интерференционного поля с изображением контролируемой поверхности, что приводит к увеличению контраста полос и повышению точности измерения аберраций в конкретных точках поверхности. Применение зонных пластинок, фокусное расстояние которых согласовано с параметрами контролируемой поверхности, т.е. выполнено в соответствии с соотношением  , приводит к снижению инструментальной погрешности до допустимого уровня Δ.

, приводит к снижению инструментальной погрешности до допустимого уровня Δ.

Предлагаемое изобретение иллюстрируется следующими материалами.

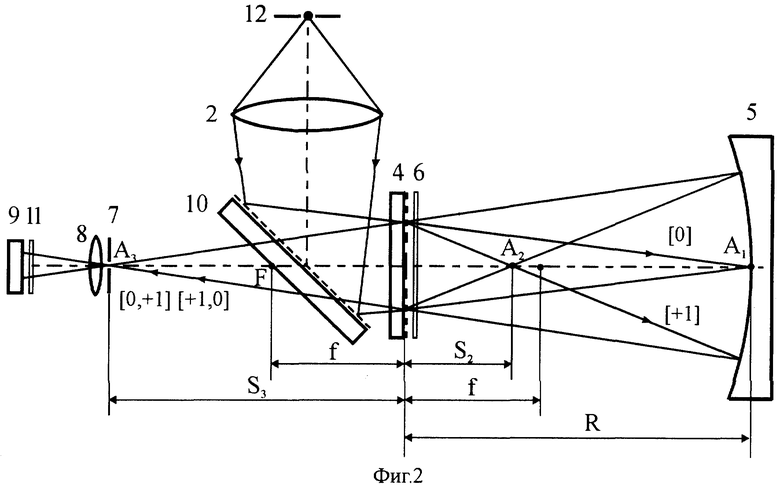

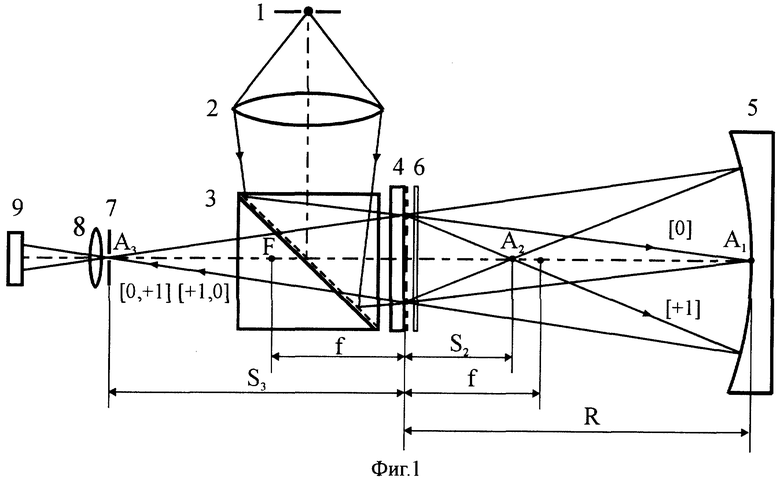

Фиг.1 и фиг.2 - оптические схемы соответственно 1-го и 2-го вариантов предлагаемого дифракционного интерферометра.

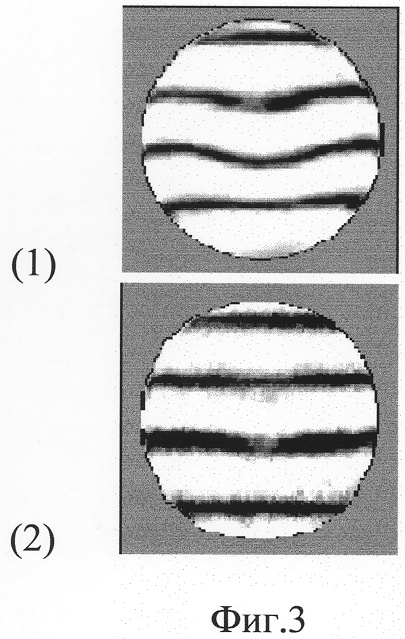

Фиг.3 (поз. 1, 2) - интерферограммы, характеризующие влияние выбора фокусного расстояния f зонной пластинки на инструментальную погрешность (поз. 1 соответствует f=50 мм, поз. 2 - f=25 мм).

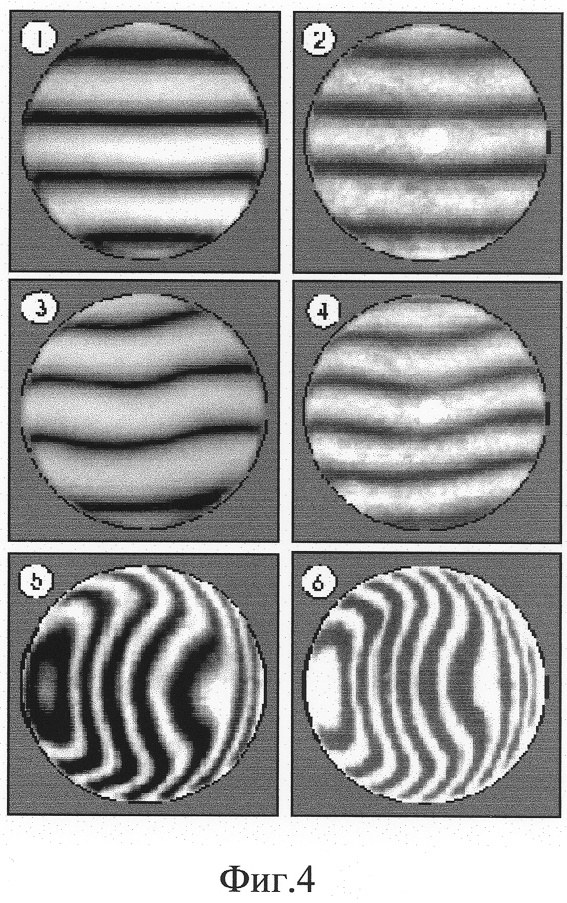

Фиг. 4 - интерферограммы, полученные на интерферометре фирмы "Zygo" (поз. 1, 3, 5) и на дифракционном интерферометре (поз. 2, 4, 6).

Фиг. 5 - фотография прибора.

В схеме 1-го варианта (фиг.1) 1 - источник света, 2 - объектив, 3 - поляризационный светоделительный кубик, 4 - зонная пластинка, 5 - контролируемая поверхность (зеркало), 6 - фазовая пластинка λ/4, 7 - выходная диафрагма, 8 - проекционный объектив, 9 - фотоматрица.

Предлагаемое устройство работает следующим образом. В интерферометр поступает сходящийся пучок лучей, формируемый объективом 2 от источника света 1 и отражаемый светоделительным кубиком 3. Часть пучка, образующая референтную волну, проходит через зонную пластинку 4 без отклонения (0-й порядок дифракции [0]) и фокусируется в центре (точка A1) контролируемой поверхности (зеркала) 5. Другая часть, образующая измерительную волну, дифрагирует в +1-й порядок [+1], фокусируется в промежуточной точке A2 и затем расходящимся пучком заполняет апертуру зеркала. После отражения от зеркала оба пучка возвращаются к зонной пластинке, при этом референтный пучок дифрагирует в +1-й порядок [0, +1], а измерительный проходит без отклонения [+1, 0]. Если расстояние между зонной пластинкой и зеркалом точно равно радиусу кривизны последнего, то оба пучка после пластинки фокусируются в одной и той же точке А3 и полосы в интерференционной картине имеют бесконечную ширину (равномерное светлое поле). При небольших смещениях зеркала поперек или вдоль оптической оси наблюдаются полосы конечной ширины или кольца, соответственно. Поле интерференции, локализованное в плоскости зеркала, изображается на фотоматрицу 9 с помощью объектива 8. Одновременно на фотоматрицу проектируется изображение поверхности зеркала, что позволяет точно соотносить результат измерения с определенным местом на поверхности зеркала. В плоскости выходных зрачков, т.е. сфокусированных референтного [0, +1] и измерительного [+1, 0] пучков, установлена диафрагма 7, экранирующая частично нерабочие дифракционные порядки в проходящем свете [0, 0], [+1, -1] и [-1, +1]. Эти порядки существенно ослабляются диафрагмой и практически не искажают результат измерения, т.к. проектируются на светлую интерференционную полосу в центре картины. Отраженные 0-й и +1-й порядки устраняются следующим образом. После отражения от поляризационного кубика 3 световой пучок становится поляризованным с вектором поляризации, перпендикулярным плоскости чертежа (фиг.1). Внутри интерферометра рабочие пучки (референтный и измерительный) дважды проходят фазовую пластинку 6 и их векторы поляризации поворачиваются на 90°. В обратном направлении поляризационный кубик 3 пропускает рабочие пучки, прошедшие интерферометр, и задерживает отраженные от зонной пластинки дифракционные порядки, у которых вектор поляризации не изменяется.

В схеме 2-го варианта интерферометра (фиг.2) применяется источник света (12) с линейной поляризацией, вектор которой ориентирован перпендикулярно плоскости чертежа (фиг.2), а светоделитель выполняется в виде неполяризационного кубика или полупрозрачного зеркала 10. В этой схеме помимо элементов, перечисленных в 1-м варианте и имеющих одинаковые обозначения, между объективом 8 и фотоматрицей 9 дополнительно вводится поляроид 11, ось поляризации которого перпендикулярна вектору поляризации входного излучения. Внутри интерферометра, так же как в 1-м варианте, плоскости поляризации рабочих (референтного и измерительного) пучков поворачиваются на 90°. В обратном направлении светоделитель 10 пропускает в сторону фотоматрицы 9 все выходящие пучки: рабочие и отраженные от зонной пластинки, но через поляроид 11 проходят только первые, а отраженные, у которых вектор поляризации остается таким же, как у входящего пучка, задерживаются.

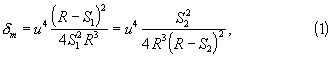

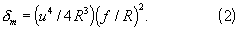

В обоих вариантах интерферометра инструментальная погрешность снижается до допустимого уровня за счет согласования фокусного расстояния зонной пластинки с параметрами контролируемой поверхности. Покажем это на примере сферического зеркала. Известно, если предмет (точечный источник) расположен не в центре кривизны зеркала, то возникают сферические аберрации. В нашем случае (фиг.1 и фиг.2) предметом и изображением для зеркала являются точки А2 и А3, расположенные от него на расстояниях S1=R-S2 и S

где u - радиальная координата на поверхности зеркала, R - радиус кривизны зеркала.

Для зонной пластинки, как изображающего элемента (линзы), предметом и изображением являются точки A1 и A2, расположенные от неё на расстояниях R и S2. На основании формул геометрической оптики, связывающих эти расстояния с фокусным расстоянием f зонной пластинки, имеем S2=fR/(R+f). Подставляя последнее соотношение в (1), получаем

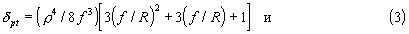

Аберрации, вносимые собственно зонной пластинкой, зависят только от ее положения в схеме интерферометра. В измерительном и референтном пучках зонная пластинка работает как положительная линза, но в первом случае в сходящемся, а во втором в расходящемся пучке. Дифракционная структура пластинки может быть произвольной, например, френелевской, в которой радиусы зон пропорциональны корням квадратным из целых чисел. В последнем случае зонная пластинка вносит в измерительный пучок аберрации δpt, а в референтный - δpr, равные [4]

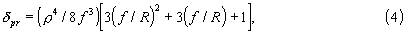

где ρ - радиальная координата на зонной пластинке, R - расстояние от зонной пластинки до предметной точки, равное радиусу кривизны зеркала. Принимая во внимание, что ρ=uf/R, из (3) и (4) следует, что разность аберраций δp, вносимых зонной пластинкой в измерительный и референтный пучки, равна

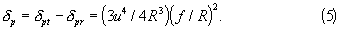

На основании (2) и (5) общая волновая аберрация схемы (полная инструментальная погрешность δ) будет выражаться соотношением

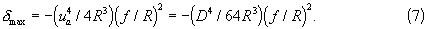

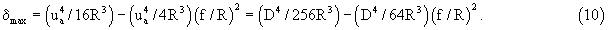

Из (6) следует, что в центре зеркала (u=0) аберрация равна нулю, а в крайних точках, т.е. при u=ua=D/2 (D, ua - диаметр и радиус поверхности зеркала), достигает максимального значения. Путем небольшой расфокусировки, а именно смещением зеркала вдоль оси, можно ввести дополнительную разность хода в интерферирующие пучки и скомпенсировать аберрацию в крайних точках апертуры зеркала также до нулевого значения.. При этом максимальное значение аберрации (минимизированная инструментальная погрешность δmaх) наблюдается при u = 0,707(D/2) и равняется

Из сравнения (6) при u=ua и (7) видно, что знак максимальной погрешности изменяется на обратный, а величина уменьшается в 4 раза. Операция расфокусировки аналогична переходу от сравнения контролируемой поверхности с "вершинной" сферой к сравнению с ближайшей сферой, принятому в обычных методах контроля формы поверхностей по пробному стеклу.

Из (7) следует, что инструментальная погрешность δmax по абсолютной величине не будет превышать допустимой погрешности Δ, если фокусное расстояние f зонной пластинки соответствует соотношению

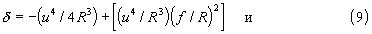

При контроле параболической поверхности инструментальная погрешность δ и максимальная δmax определяются из соотношений

Если фокусное расстояние зонной пластинки соответствует (8), то вторая часть соотношения (10), представляющая минимизированную инструментальную погрешность интерферометра при контроле сферической поверхности, будет пренебрежимо мала по сравнению с первой. При этом условии δmax фактически совпадает с выражением максимального отклонения идеальной параболической поверхности от сферы (первая часть соотношения (10)), которое используется при обычном контроле парабол по сферическому пробному стеклу. Разность между измеренным значением отклонения и расчетным, полученным на основании (10), будет характеризовать погрешность изготовления поверхности. Аналогичные рассмотрения можно провести относительно возможности применения дифракционного интерферометра для контроля других видов поверхностей второго порядка.

На основе 1-го варианта предлагаемой оптической схемы (фиг.1) в Институте автоматики и электрометрии СО РАН разработан дифракционный интерферометр для контроля вогнутых поверхностей и зеркал второго порядка в лабораторных и производственных условиях (фиг.5). Испытания интерферометра показали, что он легко настраивается и может надежно работать с когерентными (He-Ne или полупроводниковый лазер) и некогерентными (лампа накаливания) источниками света. Интерференционные полосы имеют высокий контраст, не искажаются отраженными бликами и не подвержены механическим вибрациям. При фокусном расстоянии зонной пластинки f, равном 25 мм, инструментальная погрешность не превышает 0,01-0,05 интерференционной полосы (0,003-0,015 мкм) в интервале относительных апертур зеркал D/R=1/10-1/5, соответственно, что удовлетворяет допустимым погрешностям оптического производства.

На фиг.3 представлены интерферограммы (фотографии интерференционного поля), иллюстрирующие влияние выбора фокусного расстояния f зонной пластинки на инструментальную погрешность δmax. Интерферограммы получены для идеальной сферической поверхности с параметрами: R=781,3 мм и D=120 мм. В качестве источника света применялся полупроводниковый лазер с длиной волны излучения λ=0,65 мкм. В первом случае (поз.1) f=50 мм и наблюдается изгиб в ~0,2 полосы, что свидетельствует о наличии инструментальной погрешности, соответствующей соотношению (7). Во втором случае (поз. 2) f соответствует соотношению (8), полосы прямые, как и должно быть для идеальной (безаберрационной) поверхности. На фиг.4 представлены интерферограммы двух сферических (поз. 1, 2 и 3, 4) и одной параболической (поз. 5, 6) поверхностей, погрешности изготовления которых контролировались на промышленном интерферометре фирмы "Zygo" (поз. 1, 3, 5) и на разработанном дифракционном интерферометре (поз. 2, 4, 6). Из сравнения интерферограмм, полученных на двух интерферометрах для одних и тех же поверхностей, видно, что форма полос на них идентичная, т.е. результат измерения на дифракционном интерферометре можно считать достоверным.

Таким образом, в предлагаемом дифракционном интерферометре снижена инструментальная погрешность путем применения зонной пластинки с фокусным расстоянием, значение которого согласовано с параметрами контролируемой поверхности, достигнут высокий контраст интерференционной картины благодаря применению проекционного объектива, фокусирующего на фотоматрицу одновременно интеференционную картину и контролируемую поверхность, и устранены отраженные дифракционные порядки и яркие блики с помощью поляризационной оптики. Указанные технические решения позволяют повысить точность, надежность и помехозащищённость измерений при контроле погрешности изготовления вогнутых поверхностей и зеркал второго порядка в лабораторных и производственных условиях оптического приборостроения.

Источники информации

1. R.N.Smartt, "Zone Plate Interferometer", Appl. Opt. 13, 1093-1099 (1974).

2. Оптический производственный контроль./Под ред. Д. Малакары. М.: Машиностроение, 1985.

3. Н.Н.Михельсон. Оптические телескопы. Теория и конструкция. М.: Наука, 1976.

4. Г.А.Ленкова. "К вопросу о безаберрационных дифракционных линзах", Автометрия, 3, 126-131 (2000).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2263279C2 |

| АВТОКОЛЛИМАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2019 |

|

RU2705177C1 |

| ИНТЕРФЕРЕНЦИОННЫЙ МИКРОСКОП | 2013 |

|

RU2527316C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ КАЧЕСТВА ПЛОСКИХ ОПТИЧЕСКИХ ДЕТАЛЕЙ, РАСПОЛОЖЕННЫХ ПОД УГЛОМ К ОПТИЧЕСКОЙ ОСИ | 2014 |

|

RU2573182C1 |

| ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ФОРМЫ ПОВЕРХНОСТИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2186336C1 |

| Способ голографического контроля волновых аберраций линз и объективов | 1991 |

|

SU1772608A1 |

| Дифракционный интерферометр | 1990 |

|

SU1762116A1 |

| Безэталонный высококогерентный интерферометр | 2021 |

|

RU2760920C1 |

| ФАЗОВО-ИНТЕРФЕРЕНЦИОННЫЙ МОДУЛЬ | 2013 |

|

RU2539747C1 |

| СПОСОБ ИНТЕРФЕРЕНЦИОННОЙ МИКРОСКОПИИ | 2013 |

|

RU2536764C1 |

Дифракционный интерферометр для контроля формы вогнутых поверхностей и зеркал второго порядка содержит последовательно расположенные на главной оптической оси контролируемую поверхность, фазовую пластинку λ/4, зонную пластинку, центр которой совпадает с центром кривизны контролируемой поверхности, светоделитель, выполненный в виде поляризационного кубика, выходную диафрагму, проекционный объектив, регистрирующее устройство. Также содержит осветитель, оптическая ось которого перпендикулярна главной оптической оси, и состоящий из источника света и объектива, формирующего сходящийся пучок лучей. Оси фазовой пластинки λ/4 ориентированы под углом 45° к вектору поляризации светоделительного кубика. Технический результат - повышение точности, надежности и помехозащищенности измерений при контроле погрешности изготовления поверхностей второго порядка. 2 н. п. ф-лы, 5 ил.

где Δ - допустимая инструментальная погрешность;

D и R - диаметр и радиус кривизны контролируемой поверхности.

где Δ - допустимая инструментальная погрешность;

D и R - диаметр и радиус кривизны контролируемой поверхности.

| ДИФРАКЦИОННЫЙ ИНТЕРФЕРОМЕТР | 1992 |

|

RU2062977C1 |

| Дифракционный интерферометр | 1990 |

|

SU1762116A1 |

| JP 9329412 A, 22.12.1997. | |||

Авторы

Даты

2004-11-20—Публикация

2003-03-31—Подача